APPENDICE A:

CONSIDERAZIONI SUL PROGETTO EMC & ESD

MODELLO

MANUALE

12 4 3

a

2 Generazione

Multimode™

CONTROLLER PER MOTORI

©

2002

CURTIS

INSTRUMENTS,

INC.

PROGETTO DI CURTIS PMC DELLA SERIE

1200. CONTROLLER PROTETTO DAL

BREVETTO STATUNITENSE NUM. 4626750.

CURTISINSTRUMENTS,INC.

200 Kisco Avenue

Mount Kisco, NY 10509 USA

Tel: 914-666-2971

Fax:914-666-2188

www.curtisinst.com

Manuale

Rev.

A-8

Manuale

Curtis

1243 GEN 2

1243 GEN 2

A: Ottobre

p/n

37044

2002

APPENDICE D:

SCHEDA TECNICA

APPENDICE D

SCHEDA

Tabella D-1

TECNICA

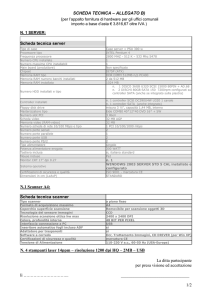

SCHEDA TECNICA: CONTROLLER 1243 GEN 2

Entrata tensione nominale

Frequenza operativa PWM

Isolamento elettrico al dissipatore

24–36 V

16 kHz

500 V ac (minimo)

Voltaggio entrata KSI (minimo)

Corrente di entrata KSI (senza contattori)

16.8 V

78 mA senza programmatore;

120 mA con programmatore 1311 (110 mA con 1307)

Voltaggio di entrata logica

Corrente di entrata logica

>7.5 V High; <1 V Low

15 mA

Gamma temperature ambiente per il funzionam. da -40°C a 50°C (da -40°F a 122°F)

Riduzione sovratemperatura dissipatore

85°C (185°F)

Riduzione sottotemperatura dissipatore

-25°C (-13°F)

Protezione sovravoltaggio

modelli da 24V: riduz. a circa 30V, riduz. a ³34V

modelli da 36V: riduz. a circa 45V, riduz. a ³49V

Protezione sottovoltaggio

modelli da 24V: riduz. a circa 17V, riduz. a ³13V

modelli da 36V: riduz. a circa 25V, riduz. a ³21V

Valore ambientale imballaggio

Peso

IP53

1.45 kg (3.2 lb)

Dimensioni (L × W × H)

198 × 114 × 70 mm (7.8" × 4.5" × 2.8")

Conformità alle regole

Sicurezza, parti applicabili: EN 1175-1:1998

EMC ed EMI: EN 12895:2000

Componente Riconosciuta UL, UL File AU1841

ARMATURA

NUMERO

MODELLO *

VOLTAGGIO

NOMINALE BATTERIA

(volt)

CORRENTE LIMITE

TRASMISSIONE

(amp.)

CAMPO

POTENZIALE

POTENZIALE

2 MIN.

(amp.)

1 ORA

(amp.)

POTENZIALE

2 MIN.

(amp.)

POTENZIALE

1 ORA

(amp.)

CORRENTE

LIMITE DI

FRENAT.

(amp.)

1243-24XX

24

350

350

120

35

20

350

1243-42XX

24–36

200

200

80

25/35†

15/20

200

1243-43XX

24–36

300

300

100

25/35†

15/20

300

* Le ultime due cifre dei numeri del modello 1243GEN2 sono 20 o un valore più alto:

1243-2401, 1243-4202, e 1243-4301 sono controller 1243,

1243-2420, 1243-4221, e 1243-4320 sono controller 1243GEN2.

† I modelli 1243-42XX e -43XX sono disponibili come modelli da 25 amp. o 35 amp.

Manuale

Curtis

1243 GEN 2

D-1

APPENDICE C:

INDICE

INDICE DEI PARAMETRI PROGRAMMABILI

APPENDICE C

INDICE

INDICE DEI PARAMETRI PROGRAMMABILI

1. INFORMAZIONI GENERALI ............................................. 1

I parametri programmabili del controller 1243GEN2 sono elencati qui sotto in ordine alfabetico

(con il nome che compare sul display del programmatore), con riferimenti all’entrata principale

nelmanuale.

21

MAIN

CONT

INTR

pagina

40

ADJ

HRS

HIGH

pagina

45

MAIN

OPEN

DLY

pagina

40

ADJ

HRS

LOW

pagina

45

MAX

FWD

REGEN

pagina

26

ADJ

HRS

MID

pagina

45

MAX

FWD

SPD,

pagina

31

ANTI-TIEDOWN

pagina

41

MAX

LOAD

pagina

27

AUX

DELAY

pagina

28

MAX

REV

REGEN

pagina

26

AUX

TYPE

pagina

28

MAX

REV

SPD,

pagina

31

pagina

50

MIN

FWD

REGEN

pagina

27

pagina

27

ACCEL

RATE,

BATTERY

M1-M4

ADJUST

pagina

M1-M4

VOLTS

M1-M4

BDI

DISABLE

pagina

50

MIN

LOAD

BDI

LIMIT

pagina

50

MIN

REV

REGEN

pagina

27

BDI

LOCKOUT

pagina

51

MOT

WRM

x10mΩ

pagina

44

pagina

23

MOT

HOT

x10mΩ

pagina

44

pagina

24

MOTOR

COMP

pagina

44

pagina

40

POT

FAULT

pagina

38

pagina

31

PUMP

pagina

48

pagina

22

QUICK

START

pagina

21

pagina

23

RESET

VOLTS

pagina

49

SPD

BRAKE

C/L,

BRAKE

RATE,

CONT

M1-M4

M1-M4

DIAG

CREEP

SPEED

CURRENT

DECEL

RATIO

RATE,

M1-M4

VOLTS

Ω

LOW

METER

DIS

TOTL

HRS

pagina

46

RESTRAINT,

M1-M4

pagina

23

DIS

TRAC

HRS

pagina

46

SEQUENCING

DLY

pagina

42

pagina

21

SET

TOTL

HRS

pagina

45

pagina

28

SET

TRAC

HRS

pagina

46

pagina

49

SRO

pagina

42

pagina

47

pagina

46

pagina

47

pagina

46

pagina

25

DRIVE

EM

C/L,

BRAKE

EMPTY

M1-M4

PWM

VOLTS

EMR

DIR

INTR

pagina

43

SRVC

TOTL

EMR

REV

CHECK

pagina

43

SRVC

TOTL

EMR

REV

C/L

pagina

43

SRVC

TRAC

TRAC

HRS

FAULT

CODE

pagina

51

SRVC

FIELD

CHECK

pagina

40

TAPER

FIELD

MAP

pagina

39

THROTTLE

DB

pagina

32

FIELD

MAX

pagina

38

THROTTLE

DECEL

pagina

23

FIELD

MIN

pagina

38

THROTTLE

MAP

pagina

36

pagina

38

THROTTLE

MAX

pagina

34

pagina

49

THROTTLE

TYPE

pagina

32

pagina

48

TRAC

SPD

pagina

47

pagina

41

VARIABLE

BRAKE

pagina

25

FLD

FULL

MAP

START

VOLTS

HOURMETER

TYPE

HPD

HRS

RATE

FAULT

INT

BRAKE

DLY

pagina

28

VOLTAGE

pagina

21

INT

BRAKE

RATE

pagina

26

WARM

pagina

44

pagina

31

LOAD

C-1

COMP

SPEED

Manuale

Curtis

1243 GEN 2

2. INSTALLAZIONE E COLLEGAMENTI ELETTRICI .......... 4

Installazione del Controller ......................................... 4

Collegamenti: Bassa tensione .................................. 6

Collegamenti: Alta tensione ...................................... 6

Collegamenti elettrici: Controller ............................... 7

Collegamenti elettrici: Acceleratore .......................... 9

Accel. potenziometro 5kΩ–0 a 2 fili (“Tipo 1”) .... 10

Presa di corrente asimmetrica 0–5V, potenziometro a 3 fili, ed accel. elettronici (“Tipo 2”) .......11

Accel. potenziometro 0–5kΩ a 2 fili (“Tipo 3”) .... 13

Segnale 0–5V e accel. potenziometro a 3 fili .... 14

Collegamenti elettrici:Uscite per segnalaz. errori .... 14

Collegamenti elettrici: Display Spyglass ................ 15

Collegamenti elettrici: Inversione di emergenza ..... 16

Collegamenti elettrici: Controllo invers. di emergenza...16

Collegamenti elettrici: Driver ausiliario.....................16

Contattore, Interruttori ed altro hardware................. 17

3. PARAMETRI PROGRAMMABILI .................................... 19

Parametro batteria.....................................................21

Battery Voltage ................................................... 21

Parametri accelerazione ......................................... 21

Drive Current Limit, M1–M4 ............................... 21

Acceleration Rate, M1–M4 ................................. 21

Quick Start ......................................................... 21

Current Ratio ..................................................... 22

Parametri frenatura .................................................. 23

Braking Current Limit, M1–M4 ........................... 23

Deceleration Rate, M1–M4 ................................ 23

Throttle Deceleration Rate ................................. 23

Restraint, M1–M4 ............................................... 23

Braking Rate, M1–M4 ......................................... 24

Taper Rate ......................................................... 25

Variable Braking ................................................. 25

Parametri frenatura interblocco ............................... 26

Interlock Braking Rate ........................................ 26

Max. Forward Regen ......................................... 26

Max. Reverse Regen ......................................... 26

Manuale

Curtis

1243 GEN 2

iii

INDICE

APPENDICE B: PROGRAMMATORE 1311

Min. Forward Regen ..........................................

Min. Reverse Regen ..........................................

Max. Load Volts ..................................................

Min. Load Volts ...................................................

Parametri freno elettromagnetico ............................

Aux Type ............................................................

EM Brake PWM .................................................

Aux Delay ...........................................................

Interlock Brake Delay .........................................

Parametri velocità ....................................................

Max. Forward Speed, M1–M4 ............................

Max. Reverse Speed, M1–M4 ............................

Creep Speed ......................................................

Load Compensation ..........................................

Parametri acceleratore ............................................

Throttle Type ......................................................

Throttle Deadband .............................................

Throttle Max .......................................................

Throttle Map .......................................................

Pot Low Fault .....................................................

Parametri campo .....................................................

Min. Field Current Limit ......................................

Max. Field Current Limit .....................................

Field Map Start ...................................................

Field Map ............................................................

Field Check ........................................................

Parametri contattore principale ...............................

Main Contactor Interlock ....................................

Main Contactor Open Delay ..............................

Main Contactor Diagnostics ..............................

Parametri errore sequenziale ..................................

Anti-Tiedown ......................................................

High Pedal Disable (HPD) .................................

Static Return to Off (SRO) ................................

Sequencing Delay..............................................

Parametri inversione di emergenza ........................

Emergency Reverse Current Limit ....................

Emergency Reverse Check ..............................

Emergency Reverse Direction Interlock ............

Parametri protezione motore ...................................

Warm Speed ......................................................

Motor Warm Resistance ....................................

Motor Hot Resistance ........................................

Motor Resistance Compensation ......................

iv

I tasti “segnalibro” vi permettono di tornare indietro velocemente

fino a tre articoli selezionati senza dover navigare all’indietro nella

struttura del menu. Per fissare un “segnalibro”, premete uno di questi

tasti per circa tre secondi, finchè viene visualizzata la schermata di

“Bookmark Set”. Per saltare ad una posizione di “segnalibro” impostata,

premere velocemente il tasto di “segnalibro” appropriato (1, 2, o 3).

Notate che i “segnalibri” non vengono memorizzati in modo permanente

nel programmatore; quando quest’ultimo viene scollegato essi vengono

cancellati.

I tasti “segnalibro” possono essere usati per rendere più semplici

le regolazioni dei parametri. Per esempio, nel regolare il parametro di

“Throttle Deadband”, potreste fissare un “segnalibro” al visualizzatore

“Throttle %” [Monitor > THROTTLE %] ed un altro al parametro di “Throttle

Deadband” [Programma > THROTTLE DB]; in questo modo potete

facilmente saltare tra il visualizzatore ed il parametro.

27

27

27

27

28

28

28

28

28

31

31

31

31

31

32

32

32

34

36

38

38

38

38

38

39

40

40

40

40

40

41

41

41

42

42

43

43

43

43

44

44

44

44

44

MENU DEL PROGRAMMATORE 1311

Ci sono sei menu principali, che a turno portano ai rispettivi sottomenu:

Program — dà accesso ai singoli parametri programmabili (vedi pagina

65).

Monitor — presenta i valori in tempo reale durante il funzionamento del

veicolo (vedi pagina 69).

Faults — presenta informazioni diagnostiche sugli errori del sistema

attivo (vedi pagina 70), dà anche accesso al file di storia diagnostica ed

al modo in cui cancellarlo.

Functions — dà accesso ai comandi di clonazione del controller (vedi

pagina 52) ed al comando di “reset”.

Information — visualizza i dati riguardanti il controller centrale: modello e

numeri di serie, data di fabbricazione, versioni hardware e software, e

descrizione dettagliata di altri dispositivi che potrebbero essere associati

al funzionamento del controller.

Programmer Setup — visualizza i dati riguardanti il programmatore: modello

e numeri di serie, data di fabbricazione, versioni hardware e software,

ed un elenco dei parametri programmabili a cui si può accedere con

questo programmatore particolare.

Manuale

Curtis

1243 GEN 2

Manuale

Curtis

1243 GEN 2

B-2

INDICE

APPENDICE B: PROGRAMMATORE 1311

Parametri contaore ..................................................

Adjust Hours High ..............................................

Adjust Hours Middle ...........................................

Adjust Hours Low...............................................

Set Total Hours ..................................................

Set Traction Hours .............................................

Total Service Hours ............................................

Traction Service Hours ......................................

Total Disable Hours ............................................

Traction Disable Hours ......................................

Traction Fault Speed ..........................................

Service Total ......................................................

Service Traction .................................................

Hourmeter Type .................................................

Pump Meter .......................................................

Parametri indicatore scarica batteria (BDI) .............

Full Voltage .........................................................

Empty Voltage ....................................................

Reset Voltage .....................................................

Battery Adjust .....................................................

BDI Disable ........................................................

BDI Limit Speed .................................................

Parametri codici di errore ........................................

Fault Code .........................................................

BDI Lockout .......................................................

Clonazione del controller .........................................

APPENDICE B

PROGRAMMATORE PORTATILE CURTIS 1311

Il programmatore portatile della Curtis 1311 fornisce al controller

1243 G E N 2 capacità di programmazione, diagnostiche,

e di controllo. L’energia per far funzionare il programmatore viene

fornita dal controller principale per mezzo di un connettore Molex a 4

pin.

Il programmatore comprende un display a cristalli liquidi alfanumerico a

7 linee, chiavi speciali per navigare attraverso il display e modificare i parametri

(+/-), e tre chiavi che possono essere usate come “segnalibri”.

Il programmatore 1311 è facile da usare, con funzioni autoesplicative.

Dopo aver collegato il programmatore, aspettare pochi secondi finchè

esso si avvii e raccolga informazioni dal controller.

Per sperimentare le impostazioni, può essere lasciato inserito mentre

il veicolo viene guidato.

Fig. B-1

Programmatore

portatile Curtis 1311

Display a cristalli liquidi

(alfanumerico a 7 linee)

Tasto di navigazione

(per spostarsi

attraverso i vari menu

del programmatore)

Tasto di modifica

parametri

(per aumentare e

diminuire i valori)

4. VERIFICA DELL’ INSTALLAZIONE ................................ 53

5. REGOLAZIONE PRESTAZIONI DEL VEICOLO ........... 55

Regolazione principale ............................................ 55

Regolazione della corsa utile acceleratore ....... 55

Adattamento del controller al motore................. 58

Regolazione della velocità massima del veicolo

scarico ............................................................... 60

Equalizzazione della velocità veicolo carico/

scarico ............................................................... 61

Messa a punto ......................................................... 62

Risposta in decelerazione ................................. 62

Risposta in accelerazione ................................. 63

Fluidità cambi di direzione ................................. 63

Tasti “segnalibro”

(per saltare facilmente

da un campo all’altro)

B-1

Manuale

Curtis

1243 GEN 2

45

45

45

45

45

46

46

46

46

46

47

47

47

48

48

49

49

49

49

50

50

50

51

51

51

52

Manuale

Curtis

1243 GEN 2

v

INDICE

APPENDICE A: CONSIDERZIONI SUL PROGETTO EMC & ESD

riale di base. Se il contatto ohmico stesso non è continuo, l’efficacia di

schermatura può essere massimizzata sovrapponendo le giunzioni tra

pezzi adiacenti piuttosto che appoggiandole.

L’efficacia di schermatura di un involucro viene ulteriormente ridotta

quando il cavo passa attraverso un foro dell’involucro. L’energia RF

esercitata sul cavo da un campo esterno viene reirradiata all’interno

dell’involucro. Questo meccanismo di accoppiamento può essere ridotto

filtrando il cavo nel punto in cui passa attraverso la superficie di giunzione

dello schermo. Date le considerazioni sulla sicurezza legate alla

connessione di componenti elettriche al telaio o alla struttura nei veicoli

alimentati a batteria, tale filtraggio consisterà solitamente in un induttore

in serie (o branello della ferrite) piuttosto che in un condensatore per

rifasamento. Se viene usato un condensatore, deve avere un valore di

voltaggio e caratteristiche di dispersione che permettano al prodotto

finale di conformarsi alle norme di sicurezza.

I cavi B+ (e B-, se applicabili) che alimentano il pannello di controllo

acceleratore—come per la chiave—dovrebbero essere legati in gruppo

con i cavi acceleratore restanti, così che tutti siano fatti passare insieme.

Se i cavi verso il pannello di controllo sono fatti passare separatamente,

si forma una zona di ciclo più ampia. Zone di ciclo più vaste producono

antenne più efficaci che risultano in prestazioni di immunità inferiori.

Salita rampe ....................................................... 64

6. MENU PROGRAMMATORE ..........................................

Menu del programma 1243GEN2 ..............................

Menu del monitor 1243GEN2 .....................................

Menu degli errori del sistema 1243GEN2 ..................

65

65

69

70

7. DIAGNOSTICA, LOCALIZZAZIONE E RISOLUZIONE

PROBLEMI ....................................................................

Diagnostica del programmatore ..............................

Diagnostica dello Spyglass .....................................

Diagnostica del LED di stato ...................................

Diagnostica del LED di uscita errore.......................

71

71

71

74

75

8. MANUTENZIONE DEL CONTROLLER ........................ 76

Pulizia ...................................................................... 76

Storia diagnostica .................................................... 76

vi

APPENDICE A

Compatibilità elettromagnetica (EMC) ......... A-1

APPENDICE B

Funzionamento del programmatore 1311 ....B-1

APPENDICE C

Indice dei parametri programmabili ............. C-1

APPENDICE D

Scheda tecnica ........................................... D-1

SCARICA

ELETTROSTATICA

(ESD)

I controller del motore Curtis contengono componenti sensibili all’ESD,

ed è quindi necessario proteggerle dai danni dell’ESD. L’immunità della

scarica elettrostatica (ESD) viene ottenuta o fornendo una distanza

sufficiente tra i conduttori ed il mondo esterno così che la scarica non

abbia luogo, o fornendo alla corrente di scarica un persorso prestabilito

in modo tale che il circuito sia isolato dai campi elettrico e magnetico

prodotti dalla scarica. In generale le linee guida presentate sopra per

aumentare l’immunità irradiata garantiscono anche una maggiore

immunità ESD.

Solitamente è più facile evitare che la scarica abbia luogo piuttosto

che deviare il percorso della corrente. Una tecnica fondamentale per la

prevenzione di ESD è di fornire un isolamento abbastanza spesso tra

tutti i conduttori metallici e l’ambiente esterno, così che il gradiente di

voltaggio non superi la soglia richiesta da una scarica per avere luogo.

Se viene usato il sistema di deviazione della corrente, tutte le componenti

metalliche esposte devono essere messe a terra. L’involucro schermato,

se messo a terra nel modo appropriato, può essere usato per deviare

la corrente di scarica. Bisognerebbe notare che la posizione dei fori e

delle giunzioni può avere un impatto significativo sulla soppressione

ESD. Se l’involucro non viene messo a terra, il percorso della corrente

di scarica diventa più complesso e meno prevedibile, specialmente se

sono coinvolti i fori e le giunzioni. Può essere richiesta qualche

sperimentazione per ottimizzare la selezione e la disposizione dei fori,

dei cavi, e dei percorsi di messa a terra. Bisogna prestare molta

attenzione al progetto del pannello di controllo in modo che possa

tollerare una scarica statica.

Manuale

Curtis

1243 GEN 2

Manuale

Curtis

1243 GEN 2

A-3

APPENDICE A:

FIGURE

CONSIDERAZIONI SUL PROGETTO EMC & ESD

Immunità crescente

L’immunità ai campi elettrici irradiati può essere ottenuta o riducendo la

sensibilità generale del circuito o tenendo lontani da quest’ultimo i

segnali indesiderati. Il circuito del controller stesso non può essere reso

meno sensibile, poichè deve percepire ed elaborare accuratamente i

segnali a basso livello dal potenziometro acceleratore. Quindi l’immunità

viene generalmente raggiunta evitando che l’energia esterna rf si accoppi

nel circuito sensibile. Questa energia rf può entrare nel circuito del

controller attraverso percorsi guidati ed irradiati.

I percorsi guidati sono creati dai cavi connessi al controller. Questi

cavi agiscono come antenne e la quantità di energia rf accoppiata in

questi cavi generalmente è proporzionale alla loro lunghezza. I voltaggi

e le correnti rf indotte in ogni cavo vengono applicati al Pin del controller

a cui il cavo è connesso. I controller del motore Curtis comprendono

condensatori di fuga sui cavi acceleratore della piastrina di circuito

stampata per ridurre l’impatto di questa energia rf sul circuito interno. In

alcune applicazioni, i branelli della ferrite possono anche essere richiesti

sui vari cavi per raggiungere i livelli di prestazione desiderati.

I percorsi irradiati vengono creati quando il circuito del controller è

immerso in un campo esterno. Questo accoppiamento può essere

ridotto racchiudendo il controller in una scatola metallica. Alcuni controller dei motori Curtis vengono racchiusi da un dissipatore di calore che

fornisce anche una schermatura attorno al circuito del controller, mentre

gli altri non sono protetti. In alcune applicazioni, chi progetta il veicolo

avrà bisogno di montare il controller all’interno di una scatola schermata

sul prodotto finale. La scatola può essere fatta di qualsiasi metallo,

sebbene acciaio ed alluminio siano quelli più comunemente usati.

La maggior parte delle materie plastiche rivestite non forniscono

una buona schermatura perchè i rivestimenti non sono materiali veri, ma

piuttosto una miscela di piccole particelle di metallo in un legante non

conduttivo. Queste particelle relativamente isolate possono apparire

buone sulla base di una misurazione della resistenza in corrente continua, ma non forniscono un’adeguata mobilità degli elettroni per produrre

un’efficace schermatura. Una placcatura di plastica senza procedimento

elettrolitico produrrà un vero metallo e può quindi essere efficace come

uno schermo rf, ma solitamente è più costoso dei rivestimenti.

Un involucro di metallo senza fori o giunzioni, noto come gabbia di

Faraday, fornisce la migliore schermatura per il materiale e la frequenza

date. Quando vengono aggiunti uno o più fori, le correnti rf che fluiscono

sulla superficie esterna dello schermo, per aggirare il foro, devono

seguire un percorso più lungo rispetto a quello con una superficie

attigua. Quando è richiesta una maggiore “curvatura” di queste correnti,

viene accoppiata più energia alla superficie interna, e quindi l’efficacia

di schermatura viene ridotta. La riduzione di schermatura è una funzione

della più lunga dimensione lineare di un foro piuttosto che dell’intera

superficie. Questo concetto viene spesso applicato ove è necessaria

una ventilazione, nel cui caso molti piccoli fori sono preferibili a pochi fori

più larghi.

Quando si applica questo stesso concetto alle giunzioni tra pezzi

adiacenti o segmenti di una protezione schermata, è importante ridurre

al minimo la lunghezza di queste giunzioni. La lunghezza delle giunzioni

è la distanza tra punti in cui viene fatto un buon contatto ohmico. Questo

contatto può essere fornito da lega per saldature, giunti saldati, o

contatto di pressione. Se viene usato il contatto di pressione, bisogna

fare attenzione alle caratteristiche di corrosione del materiale dello

schermo ed ai processi di resistenza alla corrosione applicati al mateA-2

Manuale

Curtis

1243 GEN 2

FIGURE

Manuale

Curtis

1243 GEN 2

FIG.

1:

Sistema elettronico di controllo dei motori Curtis 1243GEN2.......1

FIG.

2:

Dimensioni di montaggio del sistema di controllo Curtis

1243GEN2...............................................................................4

FIG.

3:

Configurazione standard del collegamento elettrico del

sistema di controllo Curtis 1243GEN2 ...................................7

FIG.

4:

Collegamenti elettirici per acceleratore da 5kΩ–0 (“Tipo .

1”)........................................................................................10

FIG.

5:

Collegamenti elettrici per potenziometro da 20kΩ usato

come acceleratore di segnalazione (“Tipo 1”)....................10

FIG.

6:

Collegamenti elettrici per acceleratori da 0–5V (“Tipo 2”)...11

FIG.

7:

Collegamenti elettrici per acceleratore presa corrente (“Tipo 2”).12

FIG.

8:

Collegamenti elettrici per acceleratore potenziometro a 3 fili (“Tipo

2”).........................................................................................12

FIG.

9:

Collegamenti elettrici per acceleratore elettronico Curtis

ET-XXX (“Tipo 2”) ...............................................................13

FIG.

10:

Collegamenti elettrici per acceleratore da 0–5kΩ (“Tipo .

3”)........................................................................................14

FIG.

11:

Collegamenti elettirci per uscite di segnalazione errori..........15

FIG.

12:

Collegamenti elettrici per il display Spyglass Curtis...........15

FIG.

13:

Mappatura “ramp restraint” per controller concampo min.

impostato a 3 amp., campo max. a 18 amp., e corrente

limite di frenatura a 300 amp...............................................24

FIG.

14:

Parametri del freno elettromagnetico, nel contesto dei ...

quattro parametri di ritardo..................................................29

FIG.

15:

Effetti della regolazione del parametro di “Throttle ..........

Deadband”...........................................................................33

vii

TABELLE

APPENDICE A:

FIG.

16:

CONSIDERAZIONI SUL PROGETTO EMC & ESD

APPENDICE

Effetto della regolazione del parametro di “Throttle Max”....34, 35

A

CONSIDERAZIONI SUL PROGETTO DEL VEICOLO

FIG.

17:

Mappatura acceleratore per controller con velocità massima e

velocità micrometrica regolate rispettivamente a 100% e 0.....36

FIG.

18:

Mappatura acceleratore per controller con velocità massima e

velocità micrometrica regolate rispettivamente a 100% e 10%

...................................................................................................37

FIG.

19:

Mappatura acceleratore per controller con velocità massima e

velocità micrometrica regolate rispettivamente a 90% e 10%

...................................................................................................37

FIG.

20:

Corrente di campo relativa alla corrente dell’armatura, conparametro di

“field map” regolato a 50% e 20% ................................................39

FIG.

21:

Spyglass Curtis 840, modelli a 3 LED e 6 LED .......................73

FIG.

B-1

Programmatore portatile Curtis 1311......................................B-1

RIGUARDO ALLA COMPATIBILITA’ ELETTROMAGNETICA (EMC)

ED ALLA SCARICA ELETTROSTATICA (ESD)

COMPATIBILITA’

viii

1: Valori limite di entrata wiper acceleratore (Pin 6) .......................9

TABELLA

2: Selezione Modi..........................................................................18

TABELLA

3: Opzioni di configurazione: “auxiliary driver”..............................30

TABELLA

4: Tipi di acceleratore programmabili............................................32

TABELLA

5: Voltaggi standard batteria .........................................................50

TABELLA

6: Categorie di errori......................................................................51

TABELLA

7: Tabella di localizzazione e risoluzione problemi.......................72

TABELLA

8: Codici di errori del LED di stato ................................................74

TABELLA

9: Codici categorie errori ..............................................................75

TABELLA

D-1: Scheda tecnica....................................................................E-1

Manuale

(EMC)

Emissioni Decrescenti

La formazione di archi elettrici nelle spazzola del motore può costituire

una fonte significativa di emissioi rf. Queste emissioni possono essere

ridotte installando condensatori di fuga tra i fili del motore e/o tra ogni filo

del motore e la struttura del motore. Se viene usato quest’ultimo sistema,

la tensione nominale di esercizio e le caratteristiche di dispersione dei

condensatori devono essere conformi alle norme di sicurezza riguardanti

le connessioni elettriche tra un circuito a batteria ed il telaio. Il

condensatore di fuga dovrebbe essere installato il più vicino possibile al

motore, o persino al suo interno, per fornire la prestazione migliore. In

alternativa si può installare un branello della ferrite sui fili, il più vicino

possibile al motore. In alcuni casi, sia i condensatori che i branelli della

ferrite possono essere entrambe appropriati. Un’altra alternativa è di

scegliere un motore a spazzole, che produrrà una minore formazione di

archi elettrici verso il commutatore. Le spazzole che sono state sottoposte

a rodaggio per circa 100 ore generano solitamente emissioni più basse

rispetto alle spazzole nuove, perchè si ha una minore formazione di archi

dopo che sono state installate nel modo appropriato.

L’uscita del motore dai controller della Curtis può anche contribuire

alle emissioni rf. Questa uscita è un’onda quadra modulata che ha

l’ampiezza di una pulsazione con tempi abbastanza rapidi di salita e di

discesa e ricchi di armoniche. L’impatto di queste forme d’onda di

commutazione può essere minimizzato rendendo più corti possibile i

cavi elettrici dal controller al motore. I branelli della ferrite installati sui fili

di comando possono ridurre ulteriormente queste emissioni. Per

applicazioni che richiedono emissioni molto basse, la soluzione potrebbe

essere di includere il controller ed intercollegare i fili ed il motore insieme

in una scatola schermata. Le armoniche di guida del motore possono

accoppiarsi ai branelli di alimentazione della batteria ed ai cavi del

circuito acceleratore; quindi in alcune applicazioni i branelli della ferrite

potrebbero essere richiesti anche su questi altri cavi.

TABELLE

TABELLA

ELETTROMAGNETICA

La compatibilità elettromagnetica (EMC) include due aree: emissioni

ed immunità. Le Emissioni sono energia in radiofrequenza (rf) generata

da un prodotto. Questa energia ha il potenziale di interferire con sistemi

di comunicazione come la radio, la televisione, i telefoni cellulari, la

spedizione, l’aereo, ecc. L’Immunità è la capacità di un prodotto di

funzionare normalmente in presenza di energia rf.

L’EMC è fondamentalmente l’emissione di un progetto disistema.

Una parte della prestazione EMC è progettata all’interno o insita in ogni

componente; un’altra parte è progettata all’interno o insita nelle

caratteristiche del prodotto finale come la schermatura, il cablaggio, ed

il layout; ed infine una parte è una funzione delle interazioni tra tutte

queste parti. Le tecniche di progetto presentate qui sotto possono

aumentare la prestazione EMC nei prodotti che usano i controller dei

motori Curtis.

Curtis

1243 GEN 2

Manuale

Curtis

1243 GEN 2

A-1

8 — MANUTENZIONE

1 — INFORMAZIONI GENERALI

MANUTENZIONE DEL CONTROLLER

8

Non ci sono parti riparabili dall’utente nel controller Curtis 1243GEN2. Non

tentare di aprire, riparare, o modificare il controller in altro modo in

quanto ciò danneggerebbe il controller stesso e invaliderebbe la garanzia.

Si raccomanda di mantenere il controller pulito e asciutto e di

controllare e cancellare periodicamente il file di storia diagnostica degli

errori.

PULIZIA

La pulizia periodica della parte esterna del controller ne garantisce la

protezione contro la corrosione e i possibili problemi della parte elettrica

dovuti a sporco e prodotti chimici presenti nell’ambiente di lavoro o

normalmente presenti nei sistemi azionati a batteria.

+

ATTENZIONE

1

INFORMAZIONI

Fig. 1 Sistema

elettronico di controllo

dei motori Curtis

1243GEN2

MultiMode™.

I controller Curtis 1243 MultiMode™ di seconda generazione sono

sistemi di controllo della velocità di motori elettrici ad eccitazione

separata, progettati per essere impiegati in piccoli veicoli industriali ed

in attrezzature per la movimentazione di materiali. Questi controller

programmabili sono di facile installazione, efficienti e di spesa contenuta,

inoltre offrono maggiori caratteristiche rispetto al modello 1243 originale.

Quando si lavora con veicoli azionati a batteria, è necessario prendere

adeguate misure di protezione che comprendono, tra le altre, un adeguato

addestramento, protezioni per occhi, ed evitare di indossare vestiti

ampi e gioielli.

Per la manutenzione ordinaria seguire la seguente procedura di pulizia:

1. Sconnettere la batteria per togliere tensione.

2. Scaricare i condensatori nel controller collegando un

carico (come una bobina per contattore o avvisatore

acustico) ai terminali B+ e B- del controller.

3. Rimuovere sporco o corrosione dalle zone del connettore.

Il controller deve essere pulito con un panno umido.

Asciugare prima di ricollegare la batteria. Il controller non

deve essere soggetto a flusso d’acqua pressurizzato da

parte di un tubo standard o di una rondella di potenza.

4. Assicurarsi che le connessioni siano ben strette, ma non

troppo. Per specificazioni sulla massima coppia di

serraggio per le connessioni della batteria e del motore,

vedi Sezione 2, pagina 7.

I controller MultiMode™ 1243GEN2 garantiscono un controllo preciso

della velocità e della coppia dei motori. Uno stadio di controllo “fullbridge” del campo combinato con uno stadio di controllo “half-bridge”

della potenza dell’armatura garantisce una sicura inversione del motore

ed una frenatura a recupero completa senza l’impiego di ulteriori relais

o contattori.

L’imballo e la robusta custodia in IP53 dei controller sono costruiti

per sopportare qualsiasi colpo e vibrazione. Il tipo di superficie rende il

controller 1243GEN2 persino più affidabile del 1243 originale.

Il controller 1243GEN2 è interamente programmabile attraverso il

programmatore portatile Curtis 13XX. L’uso di tale programmatore

garantisce potenzialità diagnostica e di controllo e flessibilità di

configurazione.

FILE DI STORIA DIAGNOSTICA DELL’ERRORE

Il programmatore portatile può essere usato per accedere al file storico

di diagnostica del controller. Il programmatore legge tutti gli errori del

controller dall’ultima cancellazione del file. Gli errori del contattore

possono essere dovuti a cavi allentati; quindi le connessioni elettriche

del contattore devono essere controllate attentamente. Errori come la

temperatura eccessiva possono essere causati da abitudini

dell’operatore o da sovraccarico.

Dopo la diagnosi e la risoluzione del problema, è consigliabile

cancellare il file storico di diagnostica. Questo permette al controller di

accumulare un nuovo file di errori. Controllando il nuovo file in seguito,

sarà possibile stabilire se il problema era stato completamente risolto.

Per istruzioni su come accedere al file di storia diagnostica, vedi

l’Appendice B.

76

GENERALI

Manuale

Curtis

1243 GEN 2

Manuale

Curtis

1243 GEN 2

1

7 — DIAGNOSTICA & LOCALIZZAZIONE ERRORI

1 — INFORMAZIONI GENERALI

Come tutti i sistemi di controllo per motori Curtis, il modello 1243GEN2 garantisce

all’operatore un controllo superiore della velocità del motore del veicolo. Le sue

caratteristiche sono:

DIAGNOSTICA DEL LED DI USCITA DI ERRORE

Il controller 1243GEN2 è dotato di due uscite di errore programmate per

trasmettere le informazioni sugli errori ai LED posizionati sul pannello

del display o su qualunque pannello remoto. Queste uscite possono

essere programmate per visualizzare errori in formato “Fault Code” o

“Fault Category” (vedi Sezione 3, pagina 51).

In formato Fault Code le due segnalazioni errori funzionano

indipendentemente. La linea Errore 1 emette gli stessi codici, e allo

stesso tempo del controller incorporato nel LED di stato (vedi Tabella 8).

La linea Errore 2 mette a terra in presenza di un errore; può essere

utilizzato per azionare un LED a distanza che indica semplicemente se

c’è o non c’è un errore. In caso di assenza di errori, entrambe le linee

sono in condizione normale (positivo).

In formato Fault Category, le due segnalazioni di errore insieme

definiscono una delle quattro categorie, come elencato nella Tabella 9.

In caso si verifichi un errore, le linee Errore 1 e Errore 2 (Pin 2 e 3)

indicano la categoria particolare di errore: LOW/HIGH, HIGH/LOW, o LOW/

LOW. Quando l’errore viene risolto, le uscite errori ritornano nella loro

condizione normale (cioè, HIGH/HIGH).

3 Frenatura interblocco con sensore di carico per garantire la distanza di frenatura

richiesta senza inutili brusche frenate con carichi leggeri.

3 Monitor di manutenzione per preimpostare le ore di funzionamento del veicolo e le

ore di guida come programmate da OEM.

3 Due contaore— ore totali di KSI-abilitato ed ore di trazione—e i rispettivi

timer di manutenzioneinterni al controller.

3 Calcoli BDI eseguiti all’interno del controller.

3 Stime della temperatura del motore basate sulla resistenza di campo e riduzioni

della velocità massima se il motore è surriscaldato.

3 Controlli diagnostici per errori di campo aperto e di corto di campo.

3 Supporti PWM del freno elettromagnetico con corrente continua massima di 2

amp.

3 Supporti acceleratore Tipo 4.

3 Precarica attiva della batteria dei condensatori del controller che allunga la

durata del contattore principale.

Tabella 9

USCITA

ERRORE 1

3 Compatibilità con il programmatore portatile Curtis 1307/1311 per una veloce e

semplice verifica, diagnostica e regolazione dei parametri.

3 MultiMode™ permette quattro modalità di funzionameto del veicolo selezionabili

dall’utente.

USCITA

ERRORE 2

CODICI CATEGORIE ERRORI

CATEGORIA

ERRORE

HIGH

0

(errori non riconosciuti)

LOW

HIGH

1

Errore corrente in derivaz.

Errore sist.di autoeliminaz. guasti hardware

M- in corto

Wiper acceleratore “high” o “low”

Errore cablaggio inversione di emergenza

Avvolgimento campo aperto

Bobina contattore o campo in corto

Contattore principale incollato o mancante

HIGH

LOW

2

Tensione della batteria bassa

Sovratensione

Riduz.term. dovuta a temp.troppo alta/bassa

LOW

LOW

3

Guasto anti-tiedown

Errore pedale alto di disattivazione (HPD)

Errore di ritorno statico su Off (SRO)

Timer di servizio o di disattivazione esaurito

Motore troppo caldo

3 Diagnostica completa grazie al programmatore portatile, il LED distato incorporato

ed il display Spyglass 840 (optional).

3 Frenatura rigenerativa che permette distanze di arresto più corte, aumenta

l’energia utilizzabile dalla batteria e riduce il riscaldamento del motore.

3 Rallentamento automatico al rilascio dell’acceleratore che genera una

sensazione di frenaura a compressione e garantisce una maggiore

sicurezza.

POSSIBILE

HIGH

3 Controllo continuo della corrente dell’armatura, che riduce la formazione di archi

elettrici e l’usura della spazzola.

3 Due uscite per la segnalazione di errori che segnalano la diagnostica a display

montati a distanza.

ERRORE

3 Il freno/guida interblocco è conforme ai requisiti ISO sulla distanza di arresto.

3 La caratteristica di ramp restraint consente una frenatura elettronica

automatica che riduce il movimento del veicolo in posizione di folle.

3 Conformità ai requisiti CEE.

3 Riduzione lineare della corrente guida del motore in caso di sovratemperatura o

tensione insufficiente.

2

Manuale

Curtis

1243 GEN 2

Manuale

Curtis

1243 GEN 2

75

7 — DIAGNOSTICA & LOCALIZZAZIONE ERRORI

1 — INFORMAZIONI GENERALI

3 Riduzione lineare della corrente di frenatura rigenerativa in caso

di sovravoltaggio.

DIAGNOSTICA DEL LED DI STATO

All’interno del controller 1243GEN2 è costruito un LED di stato. E’ visibile

attraverso una finestra nell’etichetta sulla parte superiore del controller.

Questo LED di stato mostra i codici degli errori quando c’è un problema

al controller o alle entrate dello stesso. Durante il funzionamento normale,

in assenza di errori, il LED di stato lampeggia in modo costante. Se il

controller rileva un errore, viene segnalato continuamente un codice di

due cifre per l’identificazione di errore, finchè il problema non viene

risolto. Per esempio, il codice “3,2”—contattore principale inceppato—

appare come:

¤¤¤ ¤¤

¤¤¤ ¤¤

¤¤¤ ¤¤

(3,2)

(3,2)

(3,2)

3 Gli interblocchi di “High Pedal Disable” (HPD) e “Static Return to

off” (SRO) impediscono la perdita di controllo del veicolo al

momento dell’avvio.

3 Circuiti di controllo interni ed esterni assicurano un adeguato

funzionamento del software.

3 Entrate completamente protette e driver delle uscite protetti da

cortocircuiti.

Display Spyglass Curtis modello 840 [optional]

I codici sono elencati nella Tabella 8.

3 Interfaccia di serie a 3 fili.

Tabella 8

CODICI

CODICI DI ERRORI DEL LED DI STATO

LED

3 Sequenze tra il contaore, il BDI, ed i display degli errori.

SPIEGAZIONE

0,1

n

1,1

1,2

¤ ¤

¤ ¤¤

1,3

1,4

¤ ¤¤¤

¤ ¤¤¤¤

2,1

2,2

2,3

¤¤ ¤

¤¤ ¤¤

¤¤ ¤¤¤

2,4

¤¤ ¤¤¤¤

3,1

¤¤¤ ¤

sovracorrente driver contattore o corto avvolgimento di campo

3,2

3,3

3,4

¤¤¤ ¤¤

¤¤¤ ¤¤¤

¤¤¤ ¤¤¤¤

contattore principale incollato

avvolgimento di campo aperto

contattore mancante

4,1

4,2

4,3

¤¤¤¤ ¤

¤¤¤¤ ¤¤

¤¤¤¤ ¤¤¤

4,4

3 Display a cristalli liquidi alfanumerico da 5 mm, ad 8 caratteri e

non retroilluminato per contaore, BDI e messaggi di errore.

mancanza di energia o controller guasto

errore al controller o al microprocessore

LED spento

acceso

¤

3 Display aggiornato da una porta seriale unidirezionale dedicata.

controller funzionante; nessun guasto

3 Disponibile in cassa rotonda da 52 mm, cassa DIN, o come

tavola base, ognuna con un connettore Molex da 8 pin; casse con

sigillo frontale a IP65 e sigillo posteriore a IP40; protezioni contro

colpi e vibrazioni a SAE J1378.

errore sensore di corrente

errore sistema autoeliminazione guasti

dell’hardware

errore M- o corto uscita motore

errore ritorno statico su off (SRO)

3 Temperatura operativa compresa tra -10°C e 70°C; modelli con

gradi di temperatura inferiori disponibili per applicazioni

frigorifere.

errore “wiper high” acceleratore

errore controllo circuito invers. di emerg.

errore pedale alto di disattivaz. (HPD), o

timer scaduto

errore “wiper low” acceleratore

Una buona conoscenza del controller Curtis permette un’installazione ed

un funzionamento corretti dello stesso; è dunque consigliabile una lettura

attenta del presente manuale. Per qualsiasi dubbio contattare il più

vicino ufficio Curtis.

tensione batteria bassa

sovratensione

riduzione dovuta a temperatura troppo

alta o bassa

¤¤¤¤ ¤¤¤¤ errore di anti-tiedown, o mot. surriscaldato

Nota: Viene indicato un errore alla volta, e gli errori non vengono accodati. Per

suggerimenti circa le cause possibili dei vari errori, fare riferimento allo

schema di localizzazione e risoluzione problemi (Tabella 7). Errori di

funzionamento—come errori nell’ordinamento in sequenza SRO—sono

cancellati ruotando l’interruttore dell’interblocco o a chiave.

74

Manuale

Curtis

1243 GEN 2

Manuale

Curtis

1243 GEN 2

3

2 — INSTALLAZIONE & COLLEGAMENTI ELETTRICI: Controller

2

7 — DIAGNOSTICA & LOCALIZZAZIONE ERRORI

INSTALLAZIONE E COLLEGAMENTI ELETTRICI

INSTALLAZIONE

DEL

TABELLA DI LOCALIZZAZIONE E RISOLUZIONE PROBLEMI, continua

DISPLAY A CRISTALLI LIQUIDI

LED

DEL PROGRAMMATORE

CATEGORIA DI

ERRORE

CANCELLAZIONE DELL’ERRORE

POSSIBILE CAUSA

CONTROLLER

Il controller può essere disposto in qualsiasi posizione, ma l’ubicazione

deve essere scelta attentamente affinchè esso sia mantenuto il più pulito

e asciutto possibile. In caso tale condizione non possa essere assicurata,

usare una copertura per proteggere il controller dall’acqua e da sostanze

contaminanti. Nella scelta del luogo di installazione occorre tener presente

(1) che l’accesso deve trovarsi nella parte anteriore del controller per

inserire il programmatore nel suo connettore e (2) che il LED di stato

incorporato nel controller sia visibile attraverso l’apertura sull’etichetta

nella parte superiore del sistema.

La Fig. 2 mostra le dimensioni di ingombro e del foro di montaggio

del controller 1243GEN2. Per assicurare piena potenza nominale, il

controller deve essere fissato ad una superficie di metallo pulita e piatta

con tre viti di diametro 6mm (1/4") da inserire negli appositi fori.

Dimensioni di

montaggio del sistema

di controllo Curtis

1243GEN2.

Tabella 7

CODICE

4,1

LOW BATTERY VOLTAGE

2

1. Tensione batt. < riduz. sottotensione

2. Terminale batteria corroso.

3. Batteria o terminale del controller allentati.

Quando la tensione sale

al di sopra del punto di interruzione di sottotensione.

4,2

OVERVOLTAGE

2

1. Tensione batt. > limite arresto per sovratensione.

2. Veicolo che funziona con caricabatteria attaccato.

Quando la tensione cade

al di sotto del punto di interruzione di sovratensione.

4,3

THERMAL CUTBACK

2

1. Temperatura >85°C o < -25°C.

2. Carico eccessivo sul veicolo.

3. Montaggio errato del controller.

Si cancella quando la

temperatura del dissipatore rientra entro una portata

accettabile.

4,4

ANTI-TIEDOWN

3

1. Interruttori di modo in corto a B+.

Rilasciare Selez. Modo 1.

2. Selezione Modo 1 “bloccato” per

selez.Modo 2 o Modo 4 permanentem.

MOTOR HOT

3

1. Resist.di campo > valore programmato Quando resist.< valore

di “Motor Hot”.

programmato.

MOTOR WARM

3

1. Resist.di campo > valore programmato Quando resist.< valore

di “Motor Warm”.

programmato.

Fig. 2

LED DI STATO

Spyglass

Curtis 840, modelli a 3

LED e 6 LED.

Fig. 21

Spyglass a 3 LED

Il LED contaore si illumina quando il

display a cristalli liquidi visualizza i dati del

contaore.

Il LED BDI si illumina quando il display a

cristalliliquidi visualizza il BDI%.

Lampeggia quando il BDI% cala a <10%.

Il LED errore lampeggia per indicare un

errore attivo, ed il codice errore compare

sul display a cristalli liquidi.

Display a cristalli

liquidi a 8 caratteri

La parola “SERVICE” viene visualizzata

quando il tasto è abilitato se uno dei timer

di servizioha terminato.

LED contaore

(verde)

LED BDI (giallo)

LED errore

(rosso)

Spyglass a 6 LED

LED errore

I tre LED BDI verdi funzionano come

(rosso)

istogramma che mostra il BDI% tra 52% e

100%.

Display a cristalli

LED giallo = 36% – 51% BDI.

liquidi a 8 caratteri

LED rosso costante = 20% – 35% B D I

LED rosso lampeggiante = 0 – 19% BDI.

Il LED errore lampeggia per indicare un errore

attivo, ed il codice errore appare sul display a

cristalli liquidi.

La parola “SERVICE” viene visualizzata

quando il tasto è abilitato se uno dei timer di

servizio ha terminato.

rosso

verde

giallo

LED BDI 0 - 100%

Dimensioni in millimetri (e pollici)

4

Manuale

Curtis

1243 GEN 2

Manuale

Curtis

1243 GEN 2

73

2 — INSTALLAZIONE & COLLEGAMENTI ELETTRICI: Controller

7 — DIAGNOSTICA & LOCALIZZAZIONE ERRORI

Tabella 7

CODICE

DISPLAY A CRISTALLI LIQUIDI

LED

DEL PROGRAMMATORE

CATEGORIA DI

ERRORE

POSSIBILE CAUSA

CANCELLAZIONE DELL’ERRORE

0,1

NO KNOWN FAULTS

0

n/a

n/a

1,1

CURRENT SHUNT FAULT

1

1. Funzionamento anormale veicolo che

causa picchi di alta corrente.

2. Sensore corrente fuori portata.

3. Guasto del controller.

Ciclo KSI. Se il problema

persiste, sostituire il

controller.

1,2

HW FAILSAFE

1

1. Ambiente rumoroso.

2. Autoverifica o errore di allarme.

3. Guasto del controller.

Ciclo KSI. Se il problema

persiste, sostituire il

controller.

1,3

M- SHORTED

1

1. Corto interno o esterno di M- a B-.

2. Collegamento elettrico motore errato.

3. Guasto del controller.

Controllare il colleg.el.;

ciclo KSI. Se il problema

persiste, sostituire il controller.

1,4

SRO

3

1. Sequenza errata di KSI, interblocco, e

entrate di direzione.

2. Interblocco o circuito interr.direz.aperto.

3. Ritardo sequenziale troppo breve.

4. SRO o tipo accelerat. selez.errato.

5. Potenz. acceleratore regolato male.

Seguire la sequenza

corretta; regolare l’accel.

se necessario; regolare i

parametri programmabili

se necessario.

2,1

THROTTLE WIPER HI

1

1. Cavo entrata accel. aperto o cortocircuitato a B+.

2. Potenz.acceleratore difettoso.

3. Tipo acceleratore selezionato errato.

Quando l’entrata di “Throttle

Wiper High” ritorna ad

una portata valida.

2,2

EMR REV WIRING

1

1. Cavo invers. emerg. o cavo di controllo Riapplicare inv.emerg. o

aperto.

ciclo interblocco.

2,3

HPD

3

1. Sequenza errata di KSI, interblocco,

ed entrate acceleratore.

2. Potenz.acceleratore regolato male.

3. Ritardo sequenz.troppo breve.

4. HPD o tipo acceleratore selez.errato.

5. Potenz.acceleratore regolato male.

Seguire l’esatta sequenza,

regolare l’acceleratore se

necessario; regolare i parametri programmabili se

necessario.

2,4

+

ATTENZIONE

SRVC TOTAL

3

1. Timer di manutenzione tot.esaurito.

Resettare con programm.

SRVC TRAC

3

1. Timer di manutenzione traz.esaurito.

Resettare con programm.

TOTAL DISABLED

3

1. Timer di disattivaz. tot. esaurito.

Resettare con programm.

TRAC DISABLED

3

1. Timer di disattivaz. tot. esaurito.

Resettare con programm.

THROTTLE WIPER LO

1

1. Cavo entrata acceleratore aperto o cortocir- Quando l’entrata di “Throttle

cuitato a B+.

Wiper Low” ritorna ad

2. Tipo acceleratore selezionato errato. una portata valida.

3. Potenz. acceleratore difettoso.

3,1

FIELD SHORT

1

1. Bobina contatt.princip.cortocircuitata.

2. Avvolgim.campo cortocirc. a B+ o B-.

3. Resist. di campo troppo bassa.

Controllare bobina contatt.

e avvolgim.campo; ciclo

KSI.

3,2

MAIN CONT WELDED

1

1. Contatt.principale bloccato.

2. Driver contatt.princip.cortocircuitato.

Controllare colleg.elettr. e

contattore, ciclo KSI.

3,3

FIELD OPEN

1

1. Conness.avvolg.di campo aperta.

2. Avvolgim.di campo aperto.

Controllare colleg.elettr. e

ciclo KSI.

3,4

MISSING CONTACTOR

1

1. Bobina contatt.principale aperta.

2. Contattore principale mancante.

3. Cavo al contatt.principale aperto.

Controllo colleg.elettr.e ciclo KSI.

72

La superficie di installazione deve essere una piastra di

alluminio di 300x300x3 mm (12"x12"x1/8") o simile, soggetta ad un

flusso d’aria minimo di 3 mph per conformarsi ai limiti di impiego

specificati per tempo/corrente. L’uso di un composto termico di

giunzione può migliorare la conduzione termica dal dissipatore del

controller alla superficie di installazione.

Durante il progetto e lo sviluppo del prodotto finale è necessario

accertarsi che la sua prestazione EMC sia conforme alle norme valide;

nell’Appendice A vengono presentati alcuni suggerimenti.

Il controller 1243GEN2 contiene componenti sensibili all’ESD.

Prendere precauzioni appropriate nel connettere, disconnettere, e

maneggiare il controller. Vedere i suggerimenti per l’installazione

presenti nell’Appendice A per proteggere il controller da danni ESD.

TABELLA DI LOCALIZZAZIONE E RISOLUZIONE PROBLEMI

Manuale

Curtis

1243 GEN 2

Lavorare su veicoli elettrici è potenzialmente pericoloso.

L’operatore deve proteggersi contro perdite di controllo, archi di

alta tensione ed esalazioni da batterie al piombo:

PERDITE DI CONTROLLO - Alcune condizioni causano la perdita di controllo

del veicolo. Scollegare il motore o sollevare il veicolo con un martinetto

e staccare le ruote motrici dal terreno prima di operare sui collegamenti

elettrici di comando del motore.

ARCHI DI ALTA TENSIONE — Batterie elettriche del veicolo possono fornire

potenza molto elevata e, se in cortocircuito, possono formarsi degli

archi. Aprire sempre il circuito della batteria prima di operare sul

circuito di comando del motore. Indossare occhiali di protezione e

usare attrezzi adeguatamente isolati per evitare cortocircuiti.

BATTERIE AL PIOMBO — Il caricamento o lo scaricamento generano gas di

idrogeno che possono accumularsi nelle batterie e intorno alle stesse.

Seguire le istruzioni per la sicurezza fornite dal produttore della

batteria e indossare occhiali di protezione.

Manuale

Curtis

1243 GEN 2

5

2 — INSTALLAZIONE & COLLEGAMENTI ELETTRICI: Controller

7 — DIAGNOSTICA & LOCALIZZAZIONE ERRORI

COLLEGAMENTI

Collegamenti di bassa tensione

Un connettore a 16 pin Molex a bassa corrente nel controller

fornisce le connessioni di controllo della logica:

Pin 1

Pin 2

Pin 3

Pin 4

Pin 5

Pin 6

Pin 7

Pin 8

Pin 9

Pin 10

Pin 11

Pin 12

Pin 13

Pin 14

Pin 15

Pin 16

7

DIAGNOSTICA, LOCALIZZAZIONE E

RISOLUZIONE PROBLEMI

Il controller 1243GEN2 fornisce informazioni diagnostiche per assistere i

tecnici nei problemi di localizzazione e risoluzione dei problemi del

sistema. Queste informazioni possono essere ottenute osservando il

display apposito sul programmatore portatile, i messaggi di errore

visualizzati sull’indicatore Spyglass, i codici di errore emessi dal LED di

stato, o la visualizzazione degli errori comandata dalle uscite di Errore

1 e 2 del controller. Fate riferimento al grafico di localizzazione e

risoluzione problemi (Tabella 7) per suggerimenti che coprano un’ampia

gamma di errori possibili.

entrata del sensore di carico

[optional]

Uscita Errori 1 / entrata pompa

Uscita Errori 2

uscita del driver del contattore

principale

acceleratore: pot. a 3 fili Pot High

acceleratore: 0–5V Pot Wiper

acceleratore: Pot Low

uscita del driver ausiliario

(tipicamente usata per un freno

elettromagnetico)

entrata Selezione Modo 2

uscita di controllo inversione di

emergenza [optional]

entrata marcia indietro

entrata marcia avanti

entrata inversione di emergenza

entrata Selezione Modo 1

entrata Interlock

entrata interruttore a chiave (KSI)

DIAGNOSTICA

DEL

DIAGNOSTICA

DELLO

Il connettore di accoppiamento è di tipo Molex Mini-Fit Jr. a 16 pin

p/n 39-01-2165 che utilizza terminali di tipo 5556.

ricevere i dati (+5V)

Pin 2

terra (B-)

Pin 3

trasmettere i dati (+5V)

Pin 4

alimentazione +15V (100mA)

Quando viene mostrato un messaggio di errore, il LED rosso di

errore (indicato da un simbolo a chiave) lampeggia per attirare l’attenzione

dell’operatore.

Il display a cristalli liquidi visualizza un avviso anche quando uno dei

timer di servizio si esaurisce. L’avviso di servizio non è considerato un

errore ed il LED rosso di errore non lampeggia. La parola “SERVICE”

viene visualizzata per circa 20 secondi su ogni tasto di accensione,

dopo che il contaore è stato visualizzato.

Lo Spyglass è disponibile nei modelli a 3 LED e a 6 LED; vedi Fig.

21.

Tre morsetti di rame solido stagnati vengono forniti per i collegamenti

alla batteria (B+ e B-) e all’armatura del motore (M-). I cavi sono fissati ai

morsetti con bulloni M8.

Curtis

1243 GEN 2

¤¤¤ ¤¤

(3,2)

CODE 32

Il programmatore portatile è dotato di un connettore a bassa

potenza a 4 pin. E’ possibile ordinare dalla Curtis un kit completo

per il programmatore 1311 con cavo di connessione:

Il connettore a 4 pin può essere usato anche per il display Spyglass. Il display è disinserito quando viene usato il programmatore.

Manuale

¤¤¤ ¤¤

(3,2)

ed il corrispondente messaggio Spyglass è:

Collegamenti di alta tensione

6

SPYGLASS

Il display a cristalli liquidi ad 8 caratteri Spyglass mostra una sequenza

continua di contaore, stato di carica della batteria, e messaggi di errore.

I messaggi di errore vengono visualizzati usando gli stessi codici

fatti lampeggiare dal LED (vedi Tabella 8). Per esempio, il LED lampeggia

3,2 per un contattore principale incollato:

¤¤¤ ¤¤

(3,2)

Pin 1

PROGRAMMATORE

Il programmatore portatile presenta informazioni diagnostiche complete

in un linguaggio semplice. Gli errori vengono mostrati nel “System Faults

Menu”, e lo stato delle entrate/uscite del controller viene mostrato nel

menu del monitor.

Accedendo al “Fault History Menu” del programmatore si ottiene un

elenco degli errori che sono accaduti da quando il file di “storia diagnostica

degli errori” è stato cancellato per l’ultima volta. Si raccomanda di

controllare (e cancellare) il file di “storia diagnostica degli errori” ogni

volta che il veicolo viene sottoposto a manutenzione.

Per informazioni sul funzionamento del programmatore 1311, vedi

l’Appendice B. Se si sta usando il programmatore più vecchio 1307,

fare riferimento alla documentazione esistente.

Manuale

Curtis

1243 GEN 2

71

2 — INSTALLAZIONE & COLLEGAMENTI ELETTRICI: Controller

6 — MENU PROGRAMMATORE: Diagnostica/Menu degli Errori

La cassa 1243GEN2 è dotata di fori di fissaggio per i bulloni M8. La

profondità massima dell’ inserimento del bullone sotto la superficie è 1.3

cm (1/2"). I bulloni con una lunghezza superiore a questa possono

danneggiare il controller. La sollecitazione di torsione applicata ai bulloni

non dovrebbe superare i 16.3 N·m (12 ft-lbs).

Sono previsti due terminali di connessione veloci da 1/4" (S1 e S2)

per i collegamenti di tensione inferiore all’avvolgimento del campo del

motore.

MENU DEGLI ERRORI DEL SISTEMA 1243 GEN 2

Questo è un elenco dei possibili messaggi di errore che potrebbero

essere visualizzati dal programmatore. I messaggi sono elencati qui in

ordine alfabetico per una facile consultazione.

ANTI-TIEDOWN

Interruttore di Selezione Modo 1 chiuso all’avvio

FIELD SHORT

Bobina contatt. o corto avvolgim.campo motore

COLLEGAMENTI

CURRENT SHUNT FAULT

HPD

Errore sensore corrente

Errore controllo coll.elettr. invers.di emerg.

Avvolgim. campo motore aperto

Disattiv. pedale alto (HPD) attivata

HW FAILSAFE

Sist. autoeliminaz. guasti dell’hardware attiv.

LOW BATTERY VOLTAGE

MISSING CONTACTOR

Voltaggio batteria troppo basso

M- in corto circuito a BContattore principale incollato

Contattore mancante

In Fig. 3 è rappresentata la tipica configurazione dei collegamenti

elettrici nella maggior parte degli impieghi. Nei veicoli con

conducente a terra l’interruttore dell’interblocco è attivato

generalmente dal timone. Un interruttore di inversione di emergenza

posto sull’impugnatura del timone dà un segnale di inversione.

Per veicoli con conducente a bordo l’interrruttore dell’interblocco

è posto generalmente sull’interruttore a sedile o a pedale e non c’è

inversione di emergenza.

MOTOR HOT

Resist.avvolgim.campo con valore programm. disattiv.

MOTOR WARM

Resist. avvolgim.campo con valore programm. riduz.

NO KNOWN FAULTS

Errori assenti

Voltaggio batteria troppo alto

Ritorno statico su Off (SRO) attivato

Timer di servizio totale esaurito

Timer di servizio di trazione esaurito

Riduz. dovuta a temp.troppo alta/bassa

Entrata wiper acceleratore troppo alta

Entrata wiper acceleratore troppo bassa

Timer di disattivaz. tot. esaurito

Timer di disattivaz. di traz. esaurito

EMR REV WIRING

FIELD OPEN

M- SHORTED

MAIN CONT WELDED

OVERVOLTAGE

SRO

SRVC TOTAL

SRVC TRAC

THERMAL CUTBACK

THROTTLE WIPER HI

THROTTLE WIPER LO

TOTAL DISABLED

TRAC DISABLED

INVERSIONE DI

EMERGENZA

MARCIA IN

AVANTI

MARCIA

INDIETRO

ELETTRICI: Configurazione

SELEZIONE SELEZIONE

MODO 1

MODO 2

Standard

INTERLOCK

ACCEL. POT.

5kW (TIPICO)

FRENO

ELETTROMAGNETICO

BOBINA

CONTATTORE

PRINCIPALE

DIODO

PROTEZIONE

POLARITA’

CONTATTORE

PRINCIPALE

Nota: Se si sta usando il programmatore più vecchio 1307,

il menu degli Errori di Sistema del 1311 è chiamato “Diagnostics

Menu”.

INTERRUTT.

A CHIAVE

FUSIBILE

DI

CONTROLLO

FUSIBILE DI

POTENZA

------Controllo collegamento elettrico inversione di emergenza (optional)

Fig. 3

70

Manuale

Curtis

1243 GEN 2

Configurazione standard del collegamento elettrico del sistema di controllo Curtis 1243GEN2.

Manuale

Curtis

1243 GEN 2

7

6 — MENU PROGRAMMATORE: Menu del monitor/di verifica

2 — INSTALLAZIONE & COLLEGAMENTI ELETTRICI: Controller

Collegamento elettrico standard

+

ATTENZIONE

MENU DEL MONITOR 1243 GEN 2

Il collegamento elettrico dell’armatura del motore è diretto, con la

connessione A1 dell’armatura che giunga fino a B+ del controller e la

connessione A2 dell’armatura fino a M-.

I collegamenti di campo del motore (S1 e S2) sono meno ovvi. La

direzione del veicolo in selezione marcia in avanti dipende da come i

collegamenti S1 e S2 ai due terminali di campo del controller sono

eseguiti e da come l’albero del motore è collegato alle ruote motrici

attraverso il gruppo di trasmissione del moto al veicolo. ATTENZIONE: La

polarità delle connessioni S1 ed S2 influenzerà il funzionamento

dell’opzione di inversione di emergenza. Gli interruttori per la marcia in

avanti e la marcia indietro e le connessioni S1 e S2 devono avere una

configurazione tale che il veicolo si allontani dall’operatore quando il

pulsante di inversione di emergenza viene premuto.

BATT VOLTAGE

Lettura acceleratore, come % ad accel. completo

Corrente di campo motore, in amp.

Corrente di armatura motore, in amp.

Ciclo di lav. utile applic. al campo motore, come %

Ciclo di lav. utile applic. all’armat. motore, come %

Stato di carica batteria, come % a carica piena

Voltaggio del sensore di carico, in volt

Voltaggio batteria dei condensatori, in volt

MOT RES x10 mΩ

Resistenza avvolgimento campo motore, in unità di 10-milliohm

THROTTLE %

FIELD CURRENT

ARM CURRENT

FIELD PWM

ARM PWM

BDI %

LOAD VOLTAGE

ATTENZIONE

+TOT SRVC

Collegamento elettrico standard per il controllo

TRAC SRVC X25

La Fig. 3 mostra il collegamento elettrico per gli interruttori ed i contattori

di entrata; i pin vengono identificati a pagina 6. Nella configurazione

standard del collegamento elettrico, il driver ausiliario al Pin 8 viene

usato per guidare un freno elettromagnetico.

La bobina del contattore principale deve essere cablata

direttamente al controller come mostrato in Fig. 3. Il controller verifica la

presenza di errori al contattore e utilizza l’uscita del driver della bobina

del contattore principale per sconnettere la batteria dal controller e dal

motore in caso di altri errori. Se la bobina del contattore principale non

è cablata a pin 4, il controller non può apire il contattore principale in

presenza di errori gravi, perciò il sistema non è conforme alle norme di

sicurezza CEE.

+TRAC SRVC

Temperatura dissipatore di calore, in °C

Ore totali di servizio, in multipli di 25

Ore totali di servizio, in ore

Ore totali di trazione, in multipli di 25

Ore totali di trazione, in ore

FORWARD INPUT

Interr. marcia in avanti: “on/off” [interr. neutro per accel. Tipo 4]

REVERSE INPUT

Interruttore marcia indietro: “on/off”

Interruttore Selezione Modo 1: “on/off”

Interruttore Selezione Modo 2: “on/off”

Interruttore interblocco: “on/off”

Interruttore inversione di emergenza: “on/off”

Contattore principale: “on/off”

Driver ausiliario: “on/off”

Modo di funzionamento: 0–6

HEATSINK TEMP

TOT SRVC X25

MODE INPUT A

MODE INPUT B

INTERLOCK

EMR REV INPUT

MAIN CONT

AUX DRIVER

SYS MODE

[0=neutro, 1=guida, 2=taper di ricup, 3=taper , 4=inv. campo,

5=driver aus. Off, 6=disattiv. (errore maggiore)]

Nota: Se state usando il vecchio programmatore

1307, il menu del monitor del 1311 viene chiamato

“Test Menu”.

8

Manuale

Curtis

1243 GEN 2

Manuale

Curtis

1243 GEN 2

69

6 — MENU PROGRAMMATORE: Menu del Programma

2 — INSTALLAZIONE & COLLEGAMENTI ELETTRICI: Acceleratore

COLLEGAMENTI

Note al Menu del Programma

Tipi acceleratore (per dettagli, vedi Connessioni elettriche acceleratore

nella Sezione 2)

1

Tipo 1: potenziometri 5kΩ–0

Tipo 2: potenziometro asimmetrico da 0–5V a 3 cavi, presa di corrente,

e acceleratore elettronico

Tipo 3: potenziometri da 0–5kΩ

Tipo 4: acceleratori potenziometro bidirezionale da 0–5V e a 3 cavi

Tipi di HPD (per dettagli, vedi Sezione 3: “Parametri Programmabili”,

pagina 41)

2

Tipo 0: HPD escluso

Tipo 1: errore HPD a meno che entrate KSI e interblocco siano ricevute

prima di una richiesta acceleratore >25%

Tipo 2: errore HPD a meno che l’entrata KSI venga ricevuta prima di una

richiesta acceleratore >25%

Tipi SRO (per dettagli, vedi Sezione 3: “Parametri Programmabili”, pagina

42)

3

Tipo 0: SRO escluso

Tabella 1

TIPO DI

ACCELERATORE

1 (5kΩ–0)

Tipo 2: errore SRO a meno che entrata KSI + entrata interblocco (in

quest’ordine) siano ricevute prima che venga selezionata una direzione

Voltaggio Wiper

3 (0–5kΩ)

Wiper

Voltaggio Wiper

Resistenza

4 (0–5V)

Wiper

Voltaggio Wiper

Resistenza

Note:

Tipi di driver ausiliari (per dettagli, vedi Tabella 3, pagina 30)

Wiper

Voltaggio Wiper

Resistenza

Tipo 3: errore SRO a meno che entrata KSI + entrata interblocco +

entrata di direzione in avanti siano ricevute in quest’ordine; un’entrata

di direzione all’indietro può essere ricevuta in ogni punto della sequenza.

4

PARAMETRO

Resistenza

2 (0–5V)

Tipo 1: errore SRO a meno che entrata KSI + entrata interblocco siano

ricevute prima che venga selezionata una direzione

ELETTRICI: ACCELERATORE

Nella tabella sottostante viene descritto il cablaggio per i vari tipi di

acceleratore. Nel menu di programmazione del programmatore

portatile essi sono classificati come Tipo 1, Tipo 2 e Tipo 3. NOTA:

Nel testo gli acceleratori sono identificati dal loro valore nominale e

non dalla loro corsa utile reale.

Acceleratori adatti per essere usati con il controller 1243GEN2

comprendono acceleratori a due fili da 5kΩ–0 (“Tipo 1”); acceleratori da

0–5V, presa di corrente, acceleratori potenziometro a tre fili, e acceleratori

elettronici cablati per funzionamento asimettrico (tutti di “Tipo 2”);

acceleratori a due fili da 0–5kΩ (“Tipo 3”), e acceleratori potenziometro

da 0–5V e a tre fili cablati per funzionamento a segnale (“Tipo 4”). Le

specifiche di funzionamento per questi tipi di acceleratori sono riassunte

nella Tabella 1. Far riferimento alla Sezione 3, “Parametri Programmabili”,

per informazioni sugli effetti dei parametri di Throttle Deadband e

Throttle Max sulle soglie minime e massime dell’acceleratore.

Nel caso si intenda utilizzare un acceleratore diverso, contattare

la sede Curtis più vicina.

Wiper

VALORI LIMITE DI ENTRATA WIPER ACCELERATORE

ERRORE

MASSIMO

ACCELERATORE

THROTTLE

DEADBAND

(0% di velocità

richiesta)

HPD

(25% corsa utile

acceleratore)

5.00 V

7.50 kΩ

3.80 V

5.50 k Ω

2.70 V

3.85 k Ω

0.20 V

0 kΩ

0.06 V

—

0.06 V

—

0.20 V

—

1.50 V

—

5.00 V

—

5.80 V

—

0.06 V

—

0.20 V

0 kΩ

1.30 V

1.65 k Ω

3.80 V

5.50 k Ω

5.00 V

7.50 k Ω

3.10 V (av.)

1.90 V (ind.)

4.40 V (av.)

0.60 V (ind.)

4.50 V

—

—

—

0.50 V

—

2.50 V (av.) *

2.50 V (ind.) *

—

ERRORE

THROTTLE MAX

MINIMO

(modulazione al

ACCELERATORE

100%)