CAP 7

COMPONENTI ELETTROMECCANICHE E PARTI MECCANICHE

1 DOCUMENTAZIONE TECNICA DEI COMPONENTI

ELETTROMECCANICI

2 DISPOSITIVI DI COMMUTAZIONE

3 TRASFORMATORI

4 FUSIBILI

5 RELÈ

6 CONNETTORI

1 DOCUMENTAZIONE TECNICA DEI COMPONENTI

ELETTROMECCANICI

La documentazione dei componenti elettromeccanici è essenzialmente

costituita da fogli tecnici che contengono le informazioni seguenti.

Descrizione delle caratteristiche peculiari del componente (microdeviatore a subminiatura unipolare, tastiere a tenuta stagna, deviatore a cursore, connettore a inserzione diretta, prese da pannello).

•

Caratteristiche elettriche. Vengono descritte attraverso:

— le tabelle, dove vengono definiti i simboli mnemonici, la descrizione della grandezza elettrica misurata, i valori minimi, tipici e massimi, le unità di misura, il metodo di misura utilizzato per determinare il valore del parametro;

— le curve caratteristiche, che mostrano, su un piano cartesiano, le

relazioni (in genere di tipo non lineare) esistenti fra le varie grandezze elettriche o meccaniche del dispositivo; per esempio, nei dissipatori di calore, la resistenza termica del dispositivo viene definita per mezzo di una curva che ne mostra la variazione in funzione

della lunghezza del profilato di alluminio.

•

Caratteristiche meccaniche e tecnologiche. Per i dispositivi elettromeccanici riguardano più frequentemente la forma, le quote dimensionali (lunghezza, larghezza, altezza), il peso, il numero massimo di

operazioni consentite (per esempio, il massimo numero di commutazioni di un interruttore). La descrizione del dispositivo è completata da

informazioni circa i materiali utilizzati per costruire le varie parti che

lo compongono e le eventuali lavorazioni speciali effettuate su di esse

(per esempio, doratura dei contatti di un connettore).

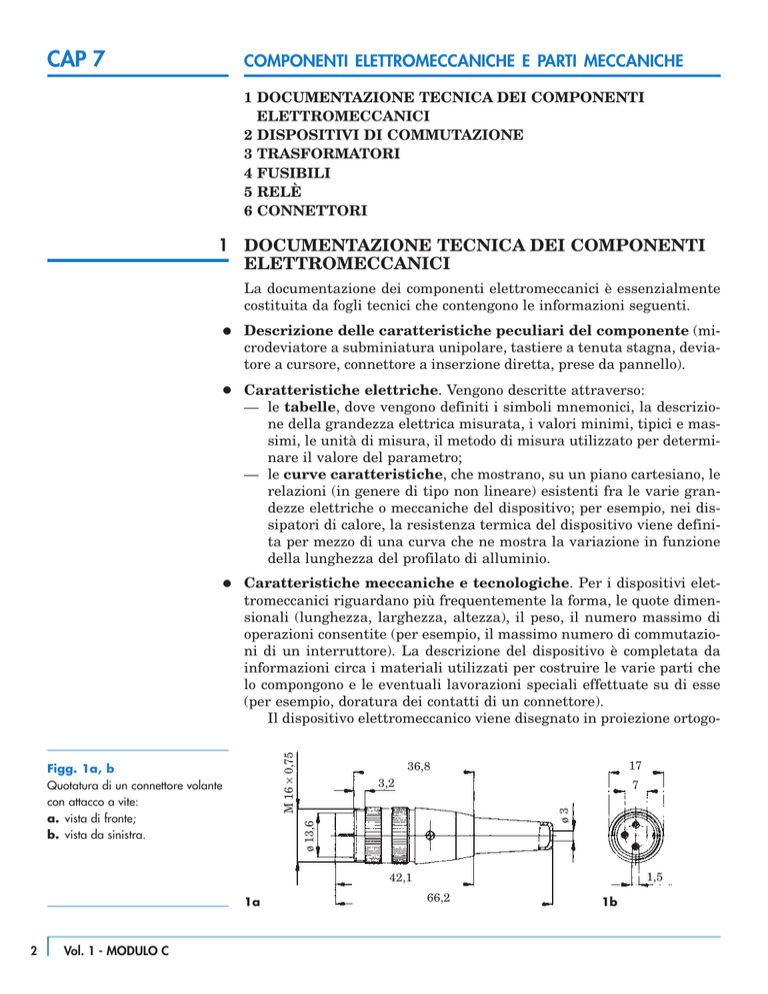

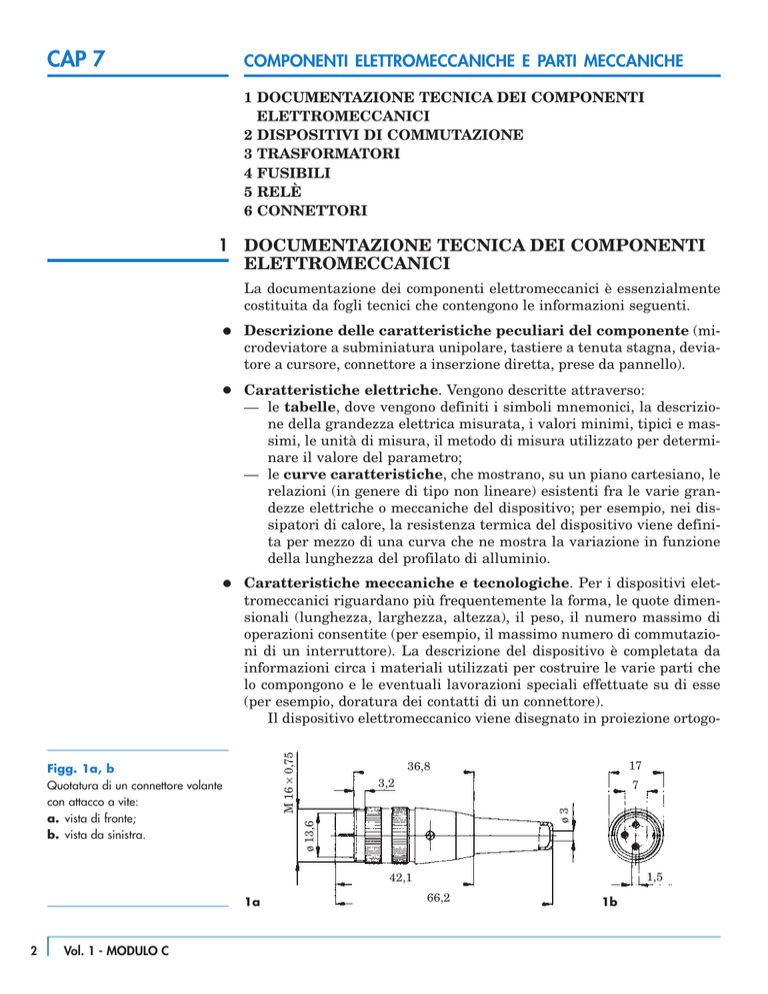

Il dispositivo elettromeccanico viene disegnato in proiezione ortogoM 16 ¥ 0,75

•

17

36,8

3,2

ø3

7

ø 13,6

Figg. 1a, b

Quotatura di un connettore volante

con attacco a vite:

a. vista di fronte;

b. vista da sinistra.

1,5

42,1

1a

2

Vol. 1 - MODULO C

66,2

1b

Figg. 2a-d

Quotatura di un relè con una

griglia tarata in decimi di pollice

(2,54 mm):

a. forma costruttiva del relè;

b. vista di fronte e da sinistra;

1 con piedinatura

di 3,2 ¥ 30,35

2 piedini bobina 0,6 x 0,9

3 piedini contatti 0,6 x 1,0

28,45

1

16,50

10,16

sfiatatoio

2

3

3,50

3,30

2b

2a

18,90

3,20

A1

c. tracciato del circuito stampato

(griglia di 2,54 mm);

d. schema delle connessioni

(raffigurazione piedini).

Ø 1,3

12 14

11

A2

11

A1 12 14

A2

Ø 1,3

3,50

3,5 mm

2c

3,50

3,5 mm

3,20

3,2 mm

3,2 mm

2d

nale con una o più viste, con le quote espresse in millimetri e/o in pollici 4

( Figg. 1a, b ).

In alcuni fogli tecnici le quote di ingombro del dispositivo, la posizione

dei terminali di collegamento, le quote dei fori di fissaggio sono disegnate direttamente su una griglia tarata con passo in decimi di pollice

0,1¢¢ 4

( Figg. 2a-d ); le quote devono essere ricavate direttamente dalla

griglia. Questo metodo di quotatura consente al disegnatore di risparmiare molto tempo nella realizzazione dei disegni di fabbricazione dei

circuiti stampati. In fase di preparazione del master è sufficiente riportare tutte le quote significative dei componenti elettronici ed elettromeccanici impiegati sulla griglia normalizzata o, se si utilizza un CAD,

nel modello da inserire nella libreria.

•

nero

220 Vac

nero

T1

bianco

12 Vac

bianco

Fig. 3

Identificazione delle connessioni

mediante il colore della guaina

del cavo di collegamento.

•

Schema di collegamento. Viene disegnato utilizzando gli stessi simboli grafici normalizzati impiegati nella stesura degli schemi elettrici ed

elettronici. Quando l’individuazione dei terminali di collegamento non è

univoca, tutti i reofori dello schema sono opportunamente numerati o

identificati da sigle. Per i trasformatori con uscite a filo si identificano in

genere i fili di ingresso e di uscita scrivendo accanto al simbolo grafico il

colore della guaina di rivestimento del filo dell’avvolgimento 4

( Fig. 3).

Campi di applicazione. In questa sezione del foglio tecnico sono suggerite alcune delle principali applicazioni del componente elettromeccanico.

2 DISPOSITIVI DI COMMUTAZIONE

Nelle apparecchiature elettroniche è necessario interrompere o ripristinare la continuità elettrica fra due elementi o parti circuitali. La

commutazione fra i due stati circuitali possibili, circuito aperto (connesso), circuito chiuso (sconnesso), viene realizzata utilizzando un meccanismo che avvicina o allontana una lamina conduttrice da due o più

morsetti collegati con i conduttori esterni. Il collegamento fatto può

essere stabile o instabile.

CAP 7 - Componenti elettromeccaniche e parti meccaniche

3

Figg. 4a, b

Deviatori a levetta:

a. sezione di un deviatore;

b. tipi di deviatore.

4a

4b

Si ha un collegamento stabile quando la commutazione fra i due

stati (da aperto a chiuso e viceversa) si può ottenere solo esercitando

una nuova azione sul meccanismo di comando; si ha un collegamento

instabile quando la commutazione fra i due stati (da aperto a chiuso o

viceversa) permane solo per il tempo durante cui viene esercitata l’azione sul meccanismo di comando.

I commutatori che realizzano collegamenti di tipo stabile sono:

— interruttori (switch);

— deviatori;

— selettori, commutatori a più posizioni;

— selettori codificati (thumbwheel, leverwheel, pushwheel);

— interruttori per circuito stampato (dip switch);

— ponti cablati o cavallotti di corto circuito;

— selettori di tensione di rete (voltage selector).

I commutatori che realizzano collegamenti di tipo instabile sono:

— pulsanti (pushbutton);

— finecorsa;

— tasti (key) e tastiere (keyboard).

NA

– Normalmente aperto

NC

– Normalmente chiuso

(normally closed)

4

Vol. 1 - MODULO C

L’interruttore è un dispositivo a due morsetti; la continuità elettrica

è assicurata per mezzo di una lamina metallica che viene avvicinata o

allontanata da un meccanismo mosso da un’azione meccanica esterna.

Il deviatore è un dispositivo a tre morsetti (4Figg. 4a, b). Un morsetto (detto comune) è sempre collegato con la lamina conduttrice interna; il meccanismo di comando, spostando la lamina, la collega alternativamente con uno degli altri due morsetti. Il deviatore presenta quindi

un collegamento normalmente aperto (NA) e uno normalmente chiuso

(NC). In particolari applicazioni bisogna eseguire, contemporaneamente, la commutazione di più segnali elettricamente indipendenti; questa

azione, per poter essere realizzata, richiede l’utilizzo di un comando

meccanico unico (doppio deviatore).

Il selettore 4

( Fig. 5 ) funziona come il deviatore, ma possiede un

numero di morsetti maggiore e può assumere più di due posizioni. I

morsetti possono essere collegati con il morsetto comune ruotando un

Fig. 5

Selettori.

BCD

– Binary coded decimal

albero o muovendo una slitta di comando. Nel tipo rotatorio la rotazione può essere bloccata (da fermi meccanici) a un solo giro, o può essere

di tipo libero.

I selettori codificati 4

( Figg. 6a, b) sono formati da una serie di

interruttori che hanno un morsetto in comune. Il comando meccanico di

ogni interruttore è indipendente e viene fornito da una rotella opportunamente sagomata che chiude o apre gli interruttori. La sagoma

della rotella di comando viene realizzata in modo tale che in ogni posizione essa chiuda o apra gli interruttori seguendo un opportuno codice

(decimale, binario, BCD, Gray). Questo dispositivo viene largamente usato per permettere l’impostazione dei dati in apparecchiature industriali di tipo digitale. Il selettore della figura 6 è adatto al montaggio sul

pannello di comando di un’apparecchiatura, mentre quelli della figura

7 vengono realizzati per essere montati su circuito stampato. Nella

figura 8 è riprodotta una sezione del selettore codificato che ne evidenzia le varie parti.

Nelle apparecchiature elettroniche, soprattutto in quelle di tipo digitale, nasce talvolta l’esigenza di progettare il circuito elettronico in

modo tale che alcune configurazioni o comportamenti circuitali, che

dipendono dal tipo di applicazione, possano essere facilmente modifica-

Figg. 6a, b

Selettori codificati per pannello:

a. gruppo di selettori codificati;

b. forma costruttiva interna

di un selettore codificato.

rotella a denti

per la commutazione

finestra che mostra

il numero scelto

terminale

di ingresso/uscita

6a

6b

CAP 7 - Componenti elettromeccaniche e parti meccaniche

5

Fig. 7

Selezione di selettori codificati per

circuito stampato.

Fig. 8

Sezione di un selettore codificato.

rotore

custodia

anello “O”

contatto

disco codificato

terminale

sostegno

DIP

– Dual in-line package

DIL

– Dual in-line

Fig. 9

DIP switch.

6

Vol. 1 - MODULO C

ti

in

sede

di installazione o di utilizzo. Per esempio, quasi tutte le interfacce per

elaboratori richiedono che certe parti, come gli indirizzi o le velocità di

trasmissione dei dati, siano adattate alla macchina che si intende collegare al calcolatore. Queste operazioni sono rese possibili da un componente miniaturizzato, detto DIP switch, che raccoglie in un contenitore

adatto, per esempio DIL, un gruppo di interruttori (4Fig. 9).

Fig. 10

Pulsanti e finecorsa.

semplice

a lamina

levetta

a lamina

con rotelle

Il ponte cablato è un’interruzione del collegamento elettrico fra due

punti di un circuito che viene praticamente realizzata (per esempio su

un circuito stampato) mediante due piazzole. Se si devono realizzare

più ponti è necessario utilizzare un passo costante, in genere in millimetri o in decimi di pollice, al fine di facilitare le operazioni di montaggio. Il collegamento dei due punti può essere:

— di tipo fisso, se viene realizzato con un conduttore saldato alle

piazzole;

— di tipo mobile, se si ricorre ad ancoraggi che permettono di usare

fili già cablati su speciali morsetti.

6

4

1

2

3

5

Fig. 11

Sezione di un finecorsa

(dimensioni 49,2 x 21,4 x 17,4 mm).

1

2

3

4

5

6

molla

piastrina

contatto mobile

contatto fisso NC

contatto fisso NA

pulsante

Il selettore di tensione di rete serve per commutare, nelle apparecchiature elettroniche, il valore della tensione di rete; è prodotto per il

montaggio sia a pannello sia a circuito stampato.

Il pulsante, dal punto di vista del funzionamento elettrico, è uguale all’interruttore 4

( Fig. 10 ). Il meccanismo di comando che agisce sulla

lamina conduttrice è provvisto di un elemento elastico, in genere una

molla. Quando cessa l’effetto dell’azione esterna che modifica lo stato

dell’interruttore, la reazione elastica della molla riporta il dispositivo

allo stato iniziale. Per indicare i commutatori elettromeccanici, che si

comportano come il pulsante differenziandosi, in pratica, solo per il

modo in cui viene applicata l’azione esterna, si ricorre a moltissime

denominazioni che caratterizzano il singolo dispositivo.

I finecorsa sono pulsanti che hanno il dispositivo di comando sagomato in modo tale che l’azione esterna possa essere fornita da parti

meccaniche in movimento 4

( Fig. 10). Alcune realizzazioni, per esempio,

sono provviste di rotelle che favoriscono il movimento relativo di due

oggetti, oppure dispongono di dispositivi atti a misurare il livello di un

liquido (galleggiante) ecc. La figura 11 mostra il disegno della forma

costruttiva interna di un tipico finecorsa. Nelle figure 12a, b, c sono

mostrati alcuni esempi di applicazione dei finecorsa.

CAP 7 - Componenti elettromeccaniche e parti meccaniche

7

corretto

Figg. 12a, b, c

Metodi per l’impiego

dei microinterruttori e dei finecorsa:

a. azionamento per pressione;

b. azionamento con eccentrico

rotante;

c. azionamento con dente in moto

lineare.

fermo

fermo

sbagliato

corretto

sbagliato

sbagliato

corretto

12a

sbagliato

corretto

sbagliato

corretto

sbagliato

corretto

corretto

sbagliato

corretto

sbagliato

corretto

12b

sbagliato

12c

I tasti (keyswitch) sono pulsanti che, assemblati secondo opportune

configurazioni, consentono al tecnico di progettare interfacce uomomacchina di facile utilizzo, quali le tastiere (keyboard) utilizzate per

l’immissione dei dati nel calcolatore elettronico 4

( Fig. 13).

Fig. 13

Tastiera di un personal computer.

Tastiere a membrana

Le figure 14a, b mostrano la sezione di una tastiera a membrana.

Questi tipi di tastiera offrono molti vantaggi rispetto a quelli elettromeccanici tradizionali:

— libertà grafica del design, che può essere eseguito su specifica richiesta del cliente;

— intrinseca ermeticità della tastiera e del pannello di cui essa fa

parte;

— risparmio di spazio grazie allo spessore assai ridotto;

— semplicità di manutenzione;

— resistenza ad abrasioni, escoriazioni, infiltrazioni di prodotti chimici e liquidi vari che ne rendono possibile l’utilizzo in ambienti sporchi e inquinati.

8

Vol. 1 - MODULO C

Figg. 14a, b:

sezione di una tastiera a membrana.

ricopertura in rilievo

14a

1

2

4

5

6

7

8

9

distanziatore

circuito

stampato

connessioni

circuitali

cupola

14b

In una tipica tastiera a membrana il pannello frontale viene serigrafato sul retro con speciali vernici indelebili. Lo strato sottostante con il

circuito di commutazione, lo strato di riempimento, gli spaziatori e lo

strato di base con il circuito stampato flessibile, vengono pressati insieme al pannello frontale usando un adesivo acrilico. In questo modo si

forma un’unità ermeticamente sigillata, sul cui retro viene posto uno

strato adesivo supplementare. Dopo la rimozione del foglio di protezione, la tastiera può essere incollata su qualsiasi superficie piatta con

facilità e sicurezza 4

( Fig. 15). Nelle figure 16a, b sono illustrate due

tipiche configurazioni delle tastiere: in linea e a matrice di tasti.

La tabella 1 riassume le caratteristiche tecniche delle tastiere a

membrana. I principali impieghi di queste tastiere sono: strumentazione di misura, automazione d’ufficio (stampanti, fotocopiatrici), elettrodomestici, impianti di pesatura (bilance digitali), impianti di sicurezza

e di allarme.

1

1

Fig. 15

Rappresentazione in esploso

di una tastiera a membrana.

3

CL

6

8

R

3

EA

AD

LO

9

0

–

+

rivestimento superficiale

lato dei contatti mobili

spaziatore

lato delle piste e degli interruttori

lato inferiore

area del contatto

grafica del simbolo

5

7

1

2

3

4

5

6

7

2

4

2

4

7

6

5

CAP 7 - Componenti elettromeccaniche e parti meccaniche

9

Figg. 16a, b

Configurazione delle tastiere:

a. in linea;

b. a matrice di tasti.

101,6

18,4 21,6

18,4

1

2

3

4

5

6

7

8

28

21,6

101,6

9

10

11

12

13

14

15

16

28

1

2

3

4

5

6

8

7

ground

11

12

10

9

16

15

14

13

1

2

3

4

5

6

1 2 3 4 5

13 14 15 16 9

8

7

6 8 9

10 12 11

ground

11

12

10

9

16

15

15,2 ¥ 15,2

14

13

16a

101,6

18,4 21,6

col. 1 col. 2 col. 3 col. 4

18,4

row

1

1

2

3

4

101,6

row

2

5

row

3

9

row

4

6

7

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

row 1

61

21,6

8

row 2

10

11

12

13

14

15

16

col. 1

col. 2

col. 3

col. 4

17,8

row 1

col. 2

col. 3

col. 4

row 2

row 3

row 4

col. 1

row 3

row 4

15,2 ¥ 15,2

16b

Tabella 1

Principali caratteristiche elettriche e meccaniche

delle tastiere a membrana

DESCRIZIONE

VALORE

UNITÀ

DI MISURA

Pressione del tasto

0,2

N

Corsa del tasto

0,2

mm

Durata

500

h (ore)

Durata a shock termico (–40 ∏ 75 °C)

100

cicli

Carico (massimo)

21

30

100

gg (giorni)

VDC

mA

Resistenza di contatto

10

W

Capacità

10

pF

5

MW

Rigidità dielettrica

250

VRMS

Tempo di rimbalzo

5

Resistenza di isolamento

Vol. 1 - MODULO C

cicli

Durata a temperatura elevata (a 80 °C)

Durata a umidità (95% RH a 40 °C)

10

5 000 000

ms

Caratteristiche elettriche e meccaniche del commutatore

I principali parametri elettrici utilizzati nella scelta di un commutatore sono:

— corrente e tensione massima applicabili fra i contatti (portata fra i

contatti);

— valore di corrente che può scorrere con continuità fra i contatti

senza che si verifichi surriscaldamento;

— resistenza ohmica di contatto;

— resistenza di isolamento;

— rigidità dielettrica.

Le principali caratteristiche meccaniche da considerare nella valutazione dei commutatori elettromeccanici sono:

— campo di variazione della temperatura di funzionamento;

— tempo di vita meccanico ed elettrico espresso in numero di operazioni;

— forza minima che deve essere applicata al meccanismo di comando

per ottenere la commutazione;

— grado di protezione dell’involucro;

— grado di schermatura delle inefficienze causate dalle interferenze

elettromagnetiche.

IP

– International protection

A basse tensioni (£ 24 V), il valore nominale di commutazione della corrente può essere aumentato senza ridurre in modo significativo la durata in servizio dei commutatori. Se il commutatore, attivandosi, apre un

circuito che pilota un carico induttivo (bobina di eccitazione di un relè o

di un motore), interrompe il flusso magnetico e l’induttanza genera una

fem che fa circolare elevati transitori di tensione e corrente, che si manifestano con scintille e possono danneggiare l’isolamento del commutatore stesso. Se il commutatore, attivandosi, chiude un circuito che pilota un

carico capacitivo, il circuito viene percorso da una forte corrente iniziale

che usura rapidamente i contatti; il fenomeno di usura si manifesta, per

esempio, nel circuito di accensione delle lampadine a filamento perché

queste ultime presentano un valore resistivo a freddo molto basso.

Con impedenze di carico complesse è necessario stabilire, anche

mediante esperimenti nelle effettive condizioni di funzionamento, un

fattore di riduzione dei valori nominali di corrente commutabile dichiarati dal costruttore sui fogli tecnici; con carichi induttivi, per esempio,

tale riduzione dovrebbe essere almeno del 30%.

I valori nominali di commutazione di corrente-potenza (con interruttori ad azione lenta) in corrente continua sono in genere inferiori a

quelli in corrente alternata. Un arco di corrente alternata tende infatti a estinguersi da solo poiché la fem cade a zero a ogni semiciclo, mentre un arco di corrente continua tende a permanere fino a quando la

distanza tra i contatti è troppo grande in rapporto alla fem.

La durata di un commutatore viene misurata su un minimo di

10 000 commutazioni ai valori massimi per un carico puramente resistivo, e si riferisce sia all’usura meccanica sia a quella elettrica.

Il grado di protezione (IP) del contenitore del commutatore è un parametro importante per le applicazioni in campo industriale. In questo

ambiente si lavora con materiali pericolosi come acidi o sostanze chimiche potenzialmente pericolose (oli, grassi, solventi) o, più semplice-

CAP 7 - Componenti elettromeccaniche e parti meccaniche

11

mente, acqua e liquidi refrigeranti. Un eventuale contatto di queste

sostanze con il contenitore di un commutatore può provocarne il malfunzionamento o la rottura definitiva.

Un metodo adottato per proteggere i commutatori in ambiente

industriale è quello di segregarli in cassetti a scomparsa nella struttura della macchina che li impiega.

Rappresentazione grafica

Simbolo grafico e lettera

di identificazione

dei commutatori

I simboli grafici degli elementi di commutazione riproducono il fenomeno fisico dell’interruzione del conduttore. Possono essere disegnati

nelle due posizioni normalmente aperto e normalmente chiuso. Nelle

tabelle 2 e 3 sono raccolti i simboli grafici dei commutatori a collegamento stabile e instabile. I commutatori vengono identificati con la lettera S oppure con le due lettere SW 4

( Fig. 17 ).

Sigla commerciale e forme

costruttive dei commutatori

Le forme costruttive e le dimensioni del contenitore, i materiali utilizzati per la fabbricazione, il tipo e la forma del meccanismo di comando

dei commutatori dipendono:

— dal tipo di applicazione;

— dalle condizioni ambientali di impiego;

— dalle grandezze elettriche, corrente e tensione, controllate.

Le norme codificano gli standard tecnici di fabbricazione ma non la

forma e le dimensioni, per cui la scelta del dispositivo può essere fatta

solo consultando i cataloghi tecnici delle case costruttrici.

I terminali possono essere del tipo con cavi a saldare o per circuito stampato, realizzati in rame argentato o in argento, oppure placcati in oro.

Tabella 2

Simboli grafici dei commutatori a collegamento

stabile

NUOVO

Interruttore

monopolare

NA

NA

VECCHIO

NA

NA

NC

NC

NC

NC

Deviatore

monopolare

SW2

RESET

Doppio

deviatore

bipolare

Ponticelli

Fig. 17

Identificazione di un interruttore.

12

Vol. 1 - MODULO C

NA

NC

NC

Tabella 3

Simboli grafici dei commutatori a collegamento

instabile

NUOVO

NA

VECCHIO

NC

NA

NC

Pulsante

generico

Finecorsa

3 TRASFORMATORI

Il trasformatore è una macchina elettrica statica capace di trasmettere

(per induzione elettromagnetica) energia elettrica da un circuito a corrente alternata a un altro. È formato da un avvolgimento primario

e un avvolgimento secondario, indipendenti e avvolti su un nucleo

caratterizzato da ottime proprietà magnetiche.

Un trasformatore può essere usato in un circuito per effettuare una

delle seguenti funzioni:

— modificare la tensione e la corrente in uscita;

— modificare il numero delle fasi o l’angolo di sfasamento;

— modificare l’impedenza del circuito;

— realizzare un isolamento fra due circuiti o fra circuito e connessione di terra.

Affinché la macchina elettrica possa trasmettere potenza da un avvolgimento all’altro occorre creare un flusso magnetico variabile nel

tempo: è quindi necessario che il segnale in ingresso vari nel tempo.

Ciò, com’è noto, induce nell’altro circuito (che è accoppiato magneticamente) una forza elettromotrice che, se il circuito è stato chiuso su un

carico, può fare circolare una corrente.

Il segnale di ingresso (tensione o corrente) viene applicato all’avvolgimento primario, mentre il segnale di uscita viene rilevato sul

secondario; se il modulo di quest’ultimo segnale è inferiore a quello del

segnale di ingresso, il trasformatore viene detto riduttore, nel caso

contrario viene detto elevatore.

Nelle applicazioni elettroniche il trasformatore viene inserito quasi sempre nell’apparecchiatura elettronica per ottenere l’abbassamento del livello di tensione dal valore di rete a un valore tale da

poter essere impiegato nella realizzazione di alimentatori in corrente

continua.

CAP 7 - Componenti elettromeccaniche e parti meccaniche

13

T1

T1

I parametri che caratterizzano un trasformatore sono:

— il tipo (monofase o trifase);

— la tensione efficace di ingresso sul primario V1n;

— la tensione, o le tensioni, di uscita sul secondario a vuoto V20;

— la corrente massima del secondario;

— la frequenza nominale o il campo di frequenze di lavoro;

— la potenza apparente nominale espressa in voltampere (VA);

— il rendimento, ossia il rapporto fra potenza resa e potenza assorbita;

— il rapporto di trasformazione a vuoto k0;

— la temperatura di funzionamento;

— le dimensioni di ingombro;

— il peso.

18a

T2

18b

T3

18c

240

1

220

2

125

3

N

220

4

5

125

6

N

7

T4

8

Delle tensioni e delle correnti vengono forniti i valori efficaci. Il campo

24 Vac di frequenza dei trasformatori utilizzati per ridurre la tensione di rete

va da 50 a 60 Hz. La frequenza di 50 Hz viene utilizzata nei paesi euro9

pei, mentre la frequenza di 60 Hz viene utilizzata negli Stati Uniti; per

10

ragioni commerciali è opportuno che l’apparecchiatura che include un

trasformatore possa funzionare indifferentemente alle due frequenze.

12 Vac

Il campo di frequenza di lavoro è importante in tutte le applicazioni

in

cui il trasformatore deve trasferire segnali di frequenza elevata.

11

18d

1

T5

8

2

3

9

10

4

5

6

18e

7

11

Figg. 18a-e

Simboli grafici del trasformatore:

a. con nucleo magnetico;

b. in aria;

c. con due avvolgimenti secondari

simmetrici;

d. con più tensioni al primario

e al secondario;

e. con avvolgimento secondario

con fili avvolti in modo opposto.

IEC

– International electrotechnical

commission

VDE

– Verein Deutscher Elektrotechniker

14

Caratteristiche elettriche e meccaniche del trasformatore

Vol. 1 - MODULO C

Simbolo grafico e lettera di identificazione

del trasformatore

Il trasformatore viene rappresentato dal disegno di due avvolgimenti

(primario e secondario) separati da due linee (4Figg. 18a, b). Se il circuito prevede più valori, e quindi più fili di collegamento, per la tensione di ingresso al primario oppure di uscita del secondario, occorre indicare in modo chiaro tutti gli ingressi e tutte le uscite (4Figg. 18c, d ).

Se gli avvolgimenti sono stati fatti arrotolando i fili in modo opposto, per cui diventa importante il verso della forza elettromotrice indotta del circuito secondario, è necessario identificare con un punto la

polarità della connessione 4

( Fig. 18e).

Il trasformatore viene identificato con la lettera T 4

( Fig. 19 ).

Sigla commerciale e forme costruttive del trasformatore

Non esiste un metodo univoco per identificare i trasformatori: ogni

ditta ne utilizza uno proprio, per cui il metodo migliore per definire un

trasformatore è quello di rilevare la tensione primaria e secondaria, la

corrente del secondario e la potenza apparente. Questi dati, come lo

schema dei collegamenti, sono in genere rilevabili da una targhetta che

il costruttore applica sul corpo del contenitore; in qualche caso viene

invece fornita solo una sigla alfanumerica, che deve essere decodificata con l’aiuto dei manuali tecnici della ditta costruttrice.

I trasformatori vengono costruiti in conformità alle norme IEC 76 (normativa internazionale), CEI 14 (normativa italiana), VDE 550 (normativa

tedesca).

La forma e le dimensioni di un trasformatore 4

( Fig. 20 ) dipendono:

— dai parametri elettrici che lo caratterizzano e dal numero di spire

che ne costituiscono l’avvolgimento;

T1

220 Vac

12 Vac

10 VA

Fig. 19

Identificazione di un trasformatore.

Fig. 20

Forma costruttiva del trasformatore

(fonte: ERC).

— dal metodo scelto per il fissaggio al contenitore o alla scheda;

— dal modo con cui i terminali sono collegati al resto dell’apparecchiatura;

— dal tipo di processo produttivo adottato;

— dalle esigenze di carattere termico ed elettrico dell’apparecchiatura

che lo impiega.

Le caratteristiche termiche ed elettriche del trasformatore vengono

migliorate impregnandolo completamente (avvolgimento, nucleo e supporto di fissaggio), sottovuoto, con resina poliestere termoindurente di

classe F. L’impregnazione protegge anche il trasformatore dagli agenti

atmosferici, consentendone l’installazione in climi tropicali senza ulteriori trattamenti.

Tutti i trasformatori devono essere provvisti di una presa per la

messa a terra del nucleo (classe I, normativa CEI). Di norma sono in esecuzione aperta con grado di protezione IP00; ma possono essere anche

provvisti di un contenitore in lamiera di acciaio con grado di protezione

IP54; in questo caso, però, affinché la sovratemperatura degli avvolgimenti resti entro i limiti prescritti dalle norme, la potenza utilizzata non

deve superare l’80% della potenza nominale riportata in targa.

Le connessioni degli avvolgimenti del trasformatore possono essere:

a filo; con terminali a saldare in ottone stagnato; con terminali stagnati a caldo per il montaggio su schede a circuito stampato.

Il metodo più usato per il fissaggio dei trasformatori alle scatole o ai

contenitori è quello consistente nell’avvolgere il pacco dei lamierini del

nucleo con una banda di lamiera stagnata. Il fissaggio può avvenire per

mezzo di due viti o bulloncini alloggiati in fori predisposti nella banda stagnata, oppure torcendo due o più linguette ricavate nella banda stessa e

infilate in fessure o fori praticati nel circuito stampato o nel contenitore.

Il trasformatore viene realizzato anche su nuclei a forma toroidale.

I trasformatori producono, nell’ambiente circostante, campi magnetici che possono concatenarsi con i componenti vicini, e sono, a loro

volta, influenzati dai campi magnetici esterni. Quando questa emissione rappresenta un problema, si ricorre alla schermatura elettrostatica

e magnetica del trasformatore.

La schermatura elettrostatica, che riduce le correnti parassite, viene

ottenuta coprendo gli avvolgimenti con nastri o conduttori, isolati, di

alluminio o rame. La schermatura magnetica riduce gli effetti dei campi

magnetici grazie alle correnti di Foucault, e consiste nel racchiudere il

trasformatore in una custodia di materiale magnetico (permalloy).

Applicazioni dei trasformatori

I trasformatori sono impiegati in molte applicazioni. Esistono:

— trasformatori di rete negli alimentatori;

— trasformatori audio negli stadi di potenza degli amplificatori;

— trasformatori di media frequenza nei ricevitori;

— trasformatori adattatori di impedenza;

— trasformatori di potenza nei convertitori a corrente continua;

— trasformatori di impulsi (trasformatori caratterizzati da un rapporto spire unitario, utilizzati per trasferire un impulso al circuito di

comando di un tiristore ottenendo, però, un valore elevato di isolamento fra circuito di controllo e circuito di attuazione).

CAP 7 - Componenti elettromeccaniche e parti meccaniche

15

4 FUSIBILI

Il fusibile è costituito da un filo elettrico (elemento fusibile) che ha

dimensioni geometriche (sezione e lunghezza) calcolate in modo tale da

fondere quando la corrente che lo attraversa supera, per un certo tempo,

un valore predeterminato. La fusione dell’elemento fusibile interrompe

la conduzione nel ramo del circuito in cui lo stesso è stato inserito, per

cui la sua efficacia dipende dalla sua posizione nel circuito.

I metalli utilizzati per realizzare gli elementi fusibili sono, di solito,

il piombo o leghe di piombo e stagno per correnti e tensioni basse, l’argento o leghe di argento e platino per correnti e tensioni elevate.

In funzione della rapidità di intervento i fusibili vengono suddivisi in: ultrarapidi (FF), rapidi (F), semirapidi (M), ritardati (T),

extraritardati (TT). I diversi tempi di intervento sono necessari in

quanto, in alcune apparecchiature, per evitare che anche brevi sovraccarichi provochino guasti o malfunzionamenti l’interruzione deve essere pronta ed efficace (per cui è richiesto l’uso di fusibili ultrarapidi o

rapidi); in altre apparecchiature un breve istante di sovraccarico, dovuto a commutazioni di dispositivi di potenza, fa parte del normale e corretto funzionamento, per cui sono necessari fusibili semiritardati o

ritardati.

Caratteristiche elettriche del fusibile

I parametri da considerare nella scelta del fusibile sono:

— la massima corrente che può sopportare con continuità senza fondersi;

— il potenziale di interruzione, cioè il valore di corrente che a una

certa tensione interrompe sicuramente il collegamento; il potere di

interruzione dei fusibili viene indicato da una lettera di classificazione 4

( Tab. 4);

— la tensione nominale, cioè il valore limite superiore della tensione

applicabile, che deve essere uguale o maggiore a quella di esercizio

dell’apparecchio di cui il fusibile deve garantire la protezione;

— la caduta di tensione dovuta al fusibile, che all’intensità di corrente

nominale non deve superare i massimi consentiti dalla normativa;

— la resistenza elettrica del fusibile (circa 0,3 W);

— il tempo di intervento alla corrente di guasto e, nel caso di componenti semiconduttori (diodi, tiristori), l’i2t del fusibile, che dovrà

essere minore di quello del componente da proteggere.

Tabella 4

POTERE DI INTERRUZIONE

POTERE DI INTERRUZIONE

LETTERA

a 250 VDC

a 250 VAC

DI CLASSIFICAZIONE

12,5

20

75

250

750

16

Vol. 1 - MODULO C

Potere di interruzione di alcuni fusibili

A

A

A

A

A

50

80

300

1000

1500

A

A

A

A

A

B

C

D

E

G

Il tempo di intervento di un fusibile può essere suddiviso in due periodi: un primo periodo necessario per la fusione dell’elemento fusibile e

un secondo periodo per la durata dell’arco che si innesca al momento

della fusione. L’energia dissipata da un circuito, durante il periodo di

tempo in cui il fusibile sta fondendo, è data da

dove:

R

è la resistenza totale del circuito (il fusibile e l’elemento controllato)

Tutti gli elementi connessi in serie al circuito hanno in comune l’integrale i2t; affinché il fusibile possa espletare la sua funzione protettiva è

quindi necessario che l’energia dissipata per interrompere il fusibile sia

inferiore a quella che danneggia il componente da proteggere.

La curva caratteristica tempo di fusione-corrente, rappresentata

nella figura 21, permette di dimensionare correttamente un fusibile.

Noti il valore della corrente che deve provocare l’interruzione dell’ele-

10 000

1,5 A

2A

3A

4A

5A

7A

8A

10 A

1A

1000

500 mA

30

200 mA

300 mA

100 mA

min

60

10

5

2

1

min

100

10

tempo (s)

Fig. 21

Curva caratteristica tempo

di fusione-corrente di un fusibile.

1

0,1

0,01

0,001

0,01

1

1

10

corrente (A)

100

1000

CAP 7 - Componenti elettromeccaniche e parti meccaniche

17

mento fusibile e il tempo di intervento desiderato, si può ricavare il tipo

di fusibile da utilizzare.

Simbolo grafico e lettera di identificazione del fusibile

Il simbolo grafico del fusibile riproduce la sua forma geometrica e il suo

principio di funzionamento 4

( Fig. 22 ).

Il fusibile viene identificato per mezzo della lettera F 4

( Fig. 23).

Sigla commerciale e forme costruttive del fusibile

Fig. 22

Simboli grafici del fusibile.

F1

1A

250 V

Fig. 23

Identificazione di un fusibile.

I fusibili vengono siglati con una scritta sul corpo del rivestimento o

stampabile sul morsetto di connessione. La sigla riporta i valori della

corrente e della tensione nominale, per esempio: 2 A-250 VT fusibile

ritardato con potenziale di interruzione di 2 A misurato a 250 Vac. Un

metodo alternativo di codificazione utilizza il codice a colori (norme

IEC 127) riportato nella tabella 5.

Il contenitore più comune per i fusibili per apparecchiature elettroniche ha la forma di un cilindro di vetro o di ceramica con i due morsetti

applicati alle due estremità. Il filo conduttore che costituisce l’elemento fusibile è collocato all’interno del cilindro in un materiale inerte o nel

Tabella 5

Codice a colori per i fusibili (norme IEC 127)

POTERE

BANDA

BANDA

BANDA

DI INTERRUZIONE

A

B

C

arancio

giallo

verde

azzurro

grigio

marrone

marrone

marrone

rosso

rosso

arancio

giallo

verde

azzurro

grigio

marrone

marrone

marrone

rosso

rosso

arancio

giallo

verde

azzurro

rosso

nero

nero

arancio

nero

nero

rosso

azzurro

nero

verde

marrone

nero

nero

arancio

nero

nero

rosso

azzurro

nero

verde

marrone

nero

nero

arancio

nero

nero

nero

nero

nero

nero

nero

marrone

marrone

marrone

marrone

marrone

marrone

marrone

marrone

marrone

marrone

rosso

rosso

rosso

rosso

rosso

rosso

rosso

rosso

rosso

rosso

arancio

32

40

50

63

80

100

125

160

200

250

315

400

500

630

800

1

1,25

1,6

2

2,5

3,15

4

5

6,3

8

10

mA

mA

mA

mA

mA

mA

mA

mA

mA

mA

mA

mA

mA

mA

mA

A

A

A

A

A

A

A

A

A

A

A

쑺쑺

18

Vol. 1 - MODULO C

쑺쑺 Tabella 5

Codice a colori per i fusibili (norme IEC 127)

BANDA

TIPO

DESCRIZIONE FUSIBILE

FF

F

M

T

TT

extrarapidi

rapidi

semiritardati

ritardati

extraritardati

D

Nero

Rosso

Giallo

Azzurro

Grigio

vuoto fra i due morsetti. I fusibili sono inseriti in appositi accessori detti

portafusibili, realizzati sia per i montaggi su pannello sia per quelli su

circuito stampato (4Fig. 24). La normativa italiana sui fusibili fa riferimento alla norma CEI 32.6, che concorda sostanzialmente con quelle

internazionali IEC 127 (Cartucce fusibili miniatura) e IEC 257

(Portafusibili per cartucce fusibili miniatura).

Fig. 24

Fusibile e portafusibile da pannello

e per circuiti stampati.

Applicazioni dei fusibili

Il fusibile è il componente elettromeccanico più utilizzato per proteggere le apparecchiature da malfunzionamenti o da manovre errate compiute dagli utenti.

PER FISSARE I CONCETTI

1.

2.

3.

4.

5.

6.

8.

9.

10.

Quali sono i principali tipi di commutatore? Descrivi le loro caratteristiche

elettriche e meccaniche più importanti.

Che cosa vuol dire che un collegamento è instabile?

Cita quattro commutatori che realizzano collegamenti di tipo stabile.

A che cosa serve il trasformatore?

Quando un trasformatore viene detto riduttore?

A che cosa serve l’impregnazione di un commutatore?

Cita le applicazioni dei trasformatori.

Qual è la funzione di un fusibile in un ramo circuitale?

Come vengono classificati i fusibili in funzione del loro tempo

di intervento?

Quali valori riporta la sigla del fusibile?

5 RELÈ

Il relè (relay) è un dispositivo elettromeccanico che completa o interrompe un circuito attraverso lo spostamento fisico di un contatto elettrico. È costituito da una bobina di eccitazione e da uno o più commutatori (contatti). La bobina, quando viene percorsa da una corrente elettrica di valore adeguato, genera un campo elettromagnetico che provoca il movimento (attrazione) di un meccanismo (àncora) che chiude o

apre dei commutatori. Il meccanismo di comando può controllare sia

CAP 7 - Componenti elettromeccaniche e parti meccaniche

19

SPDT

– Single pole double throw

NO

– Normally open

SCR

– Silicon-controlled rectifier

TRIAC

– Triode ac semiconductor

GTO

– Gate turn-off

deviatori (scambi, SPDT) sia interruttori; questi ultimi possono essere di

chiusura (NA o NO) oppure di apertura (NC).

Il relè può quindi sfruttare la variazione di corrente in un circuito

per modificare le connessioni e il funzionamento di un altro circuito.

La potenza necessaria per aprire o chiudere i contatti è molto minore

della potenza che questi ultimi possono far transitare.

In base al tipo di commutazione, i relè possono essere classificati in:

— neutri, commutano i contatti qualsiasi sia il verso della corrente di

eccitazione della bobina;

— polarizzati, commutano i contatti solo se nella bobina la corrente

circola nella direzione prevista;

— monostabili, la commutazione dei contatti si mantiene finché la

bobina rimane eccitata;

— bistabili, i contatti commutano dopo una prima eccitazione e rimangono in quella posizione; per farli tornare nella posizione di

partenza è necessaria una nuova eccitazione.

Rispetto ai tiristori a semiconduttore (SCR, TRIAC, GTO), i relè elettromeccanici presentano il vantaggio di operare su più vie; presentano però

anche inconvenienti quali una scarsa velocità di commutazione, produzione di archi voltaici e di rimbalzi fra i contatti, rapidità di usura

(richiedono quindi manutenzione), sensibilità alle sollecitazioni meccaniche (vibrazioni, urti, trasporto).

Caratteristiche elettriche e meccaniche del relè

I principali parametri che caratterizzano un relè sono:

— tensione che agisce sul circuito di eccitazione (continua o alternata);

— tensione nominale, tensione massima di intervento e minima di

rilascio della bobina per la quale i contatti tornano nella posizione

di riposo;

— tensione (corrente) di non operatività, e cioè valore di tensione (corrente) a cui il relè non è in grado di eccitarsi;

— resistenza della bobina;

— potenza massima di eccitazione della bobina;

— corrente e tensione massima applicabili fra i contatti;

— valore di corrente che può scorrere con continuità senza surriscaldare il relè stesso (Ith);

— resistenza ohmica di contatto;

— resistenza di isolamento fra contatto e contatto e fra contatto e bobina;

— campo di variazione della temperatura di funzionamento;

— tempo di attrazione, di rilascio e di rimbalzo;

— rigidità dielettrica fra bobina e contatti e fra gli stessi contatti;

— temperatura di funzionamento;

— tempo di vita meccanico ed elettrico espresso in numero di operazioni;

— resistenza agli urti.

La corrente e la tensione massima applicabile fra i contatti vengono

talvolta definite tramite una curva limite della potenza dissipabile dei

contatti come quella della figura 25.

20

Vol. 1 - MODULO C

U (V) 250

Fig. 25

Curva limite della potenza

commutabile dei contatti

di un relè serie E (fonte: Siemens).

2

200

1

150

200 W

100

1 contatti in argento e oro

2 contatti in argento e/o ossidi

di cadmio

100 W

50

40

1

30

40 W

2

20

10

0,1

2

0,2

0,3

0,4 0,5 0,6

1

2

3

4

5 6

10

15

I (A)

Simbolo grafico e lettera di identificazione del relè

26b

Il simbolo grafico formato da un rettangolo attraversato da una linea

trasversale o dal segno grafico di un’induttanza che rappresenta la

bobina di eccitazione 4

( Fig. 26a), e dalla rappresentazione schematica

dei contatti. Una linea tratteggiata collega la bobina con i contatti per

indicare l’azione meccanica esercitata dal campo elettromagnetico

4

( Fig. 26b).

La lettera di identificazione dei relè è la K.

I relè vengono realizzati con uno o più scambi: il meccanismo di

attrazione può agire contemporaneamente su uno o più contatti elettricamente indipendenti. Questi contatti possono funzionare o da interruttori o da deviatori 4

( Figg. 27a, b).

Figg. 26a, b:

simboli grafici del relè.

Sigla commerciale e forme costruttive del relè

K1

26a

K1

K1

27a

K2

27b

Figg. 27a, b:

collegamenti dei contatti dei relè.

00

Le sigle commerciali, essendo diverse da costruttore a costruttore,

richiedono, per essere interpretate, la consultazione dei fogli tecnici del

componente; in genere la sigla viene stampigliata sul corpo del contenitore. La sigla contiene le seguenti informazioni: identificatore alfanumerico della serie, numero dei commutatori e valore della tensione

di eccitazione della bobina.

Per i relè è previsto il montaggio verticale e orizzontale 4

( Figg. 28a,

b, c ).

In alcuni modelli viene incluso il diodo di ricircolazione, che protegge il circuito di comando dalla corrente di induzione scaricata dalla

bobina quando la conduzione viene interrotta. In questo caso occorre

prestare attenzione al modo con cui si collega la bobina nel circuito in

quanto, per ottenere il normale funzionamento del relè, è necessario

polarizzare il diodo inversamente.

I terminali della bobina sono comunque contrassegnati 4

( Figg. 29a,

b, c ) con il segno grafico del più (+) e del meno (–).

CAP 7 - Componenti elettromeccaniche e parti meccaniche

21

Figg. 28a, b, c

Relè:

a. a montaggio verticale;

b. a montaggio orizzontale;

c. forma costruttiva interna.

28a

28b

intelaiatura

molla di contatto

terminale della bobina

28c

rocchetto della bobina

supporto interno

coperchio

rocchetto

terminale di riposo

bobina

14 13 12 11 10

Figg. 29a, b, c

Relè polarizzati:

a. monopolare normalmente

aperto (contatto A);

b. deviatore monopolare

(contatto C);

c. contenitore DIL a 14 terminali

(quote in mm).

perno dell’ancorina

terminale di lavoro

+ 1

2

3

4

5

ancorina

molla di ritorno

14 13 12 11 10

9

8

6

7 –

+ 1

29a

2

3

4

5

9

8

6

7 –

29b

6,99

19,5

9

10

11

12

13

14

7,24

max

8

0,38

max

3,12

tip.

0,51 tip.

2,54

tip.

29c

Altri tipi di relè

22

Vol. 1 - MODULO C

15,24

0,25 tip.

7,62

8,13

Un particolare tipo di relè è quello a lamina o relè reed; incapsulato in

un contenitore DIL in resina epossidica 4

( Figg. 30a, b) e molto utilizzato nelle costruzioni elettroniche per le sue dimensioni contenute.

Un altro tipo di relè differente da quelli elettromeccanici già descritti è il relè statico o relè allo stato solido, che utilizza come elemento di

commutazione un particolare dispositivo a semiconduttore: il Triac

Figg. 30a, b

Relè reed:

a. forma del contenitore;

a. forma costruttiva interna.

30a

lamina magnetica

atmosfera inerte

bobina

di azionamento

30b

LED

– Light emitting diode

Figg. 31a, b

Relè statico:

a. circuito elettrico;

b. forma del contenitore.

contatti

involucro

di vetro

tubetto

4

( Fig. 31a). È in grado di commutare correnti molto elevate ed è racchiuso in un contenitore come quello mostrato nella figura 31b.

Lo stato di conduzione (chiusura, on) o di interdizione (apertura, off)

viene controllato attivando l’emissione luminosa del diodo LED all’infrarosso.

1

2

3

4

31a

31b

CAP 7 - Componenti elettromeccaniche e parti meccaniche

23

Il contattore

6

1

7

2

8

3

4

9

5

10

11

12

I contattori (o teleruttori) sono dispositivi elettromeccanici di manovra

con i contatti normalmente aperti in grado di stabilire, sostenere e

interrompere forti correnti sia in normale funzionamento sia in condizioni di sovraccarico. Possono essere elettromeccanici, pneumatici o

elettropneumatici:

— nei contattori elettromeccanici la commutazione dei contatti

avviene alimentando un’apposita bobina di eccitazione (come nei relè);

— nei contattori pneumatici i contatti si chiudono grazie al movimento di un dispositivo meccanico azionato ad aria compressa o a olio;

— nei contattori elettropneumatici è un dispositivo elettromeccanico, un’elettrovalvola, che permette il passaggio dell’aria compressa o dell’olio e la conseguente commutazione dei contatti.

13

14

Fig. 32

Contattore elettromeccanico.

1 base di fissaggio

2 contatto fisso di entrata

della linea

3 contatto mobile

4 contatti ausiliari

5 contatto fisso di uscita

della linea

6 bobina del complesso

magnetico di attrazione

7 morsetti di entrata della linea

8 supporto mobile

9 diaframma separatore

10 pulsante di ricarica del relè

termico

11 spirale del relè termico

(va posto in serie con una fase

della linea di alimentazione

principale)

12 leva per la taratura del relè

termico

13 lamina bimetallica del relè

termico

14 morsetti di uscita della linea

bobina di contatti di

eccitazione potenza

contatti

ausiliari

K1

Fig. 33

Simbolo grafico del contattore.

24

Vol. 1 - MODULO C

La figura 32 mostra un contattore del tipo elettromeccanico. Esso è

costituito da un elettromagnete di comando, da contatti fissi (connessi

alla struttura dell’apparecchiatura) e da contatti mobili che si muovono trascinati dalla parte mobile del nucleo della bobina quando viene

eccitata. Fra i contatti vengono interposti appositi separatori, costituiti da materiale isolante, che provvedono a delimitare l’arco voltaico che

si crea fra i contatti quando commutano.

Oltre ai contatti principali (di potenza), destinati a interrompere

forti correnti, i contattori possiedono contatti ausiliari che possono

essere usati per realizzare l’autoritenuta (autoalimentazione) o comandare lampade di segnalazione.

Il simbolo grafico del contattore è illustrato nella figura 33.

I contattori possono essere alimentati sia in corrente continua sia

in corrente alternata, e i parametri che li caratterizzano sono sostanzialmente gli stessi dei relè. La tensione di alimentazione può essere

pari a quella di rete, ma è buona norma alimentare la bobina con tensioni più basse (di solito 24 V), ottenute mediante trasformatore, conseguendo così due risultati:

1. il circuito di comando viene isolato dalla rete elettrica;

2. si opera con tensioni non pericolose per le persone.

Per dimensionare correttamente il trasformatore occorre ricercare il

consumo delle bobine di eccitazione sui cataloghi tecnici. I contattori

funzionanti in corrente continua assorbono una forte corrente allo

spunto, dovuta al fatto che la stessa è limitata solo dalla resistenza

della bobina; a eccitazione avvenuta, mediante contatti ausiliari viene

inserita una resistenza detta di risparmio, che permette la circolazione

di una corrente pari a quella di mantenimento. Il valore della resistenza di risparmio viene indicato dal costruttore nei fogli tecnici.

Le figure 34a, b mostrano una tipica applicazione dei contattori: lo

schema di connessione di un circuito di comando che effettua l’inversione del senso di rotazione di un motore asincrono trifase scambiando

due fasi di alimentazione sul motore.

L’attivazione del pulsante di marcia PM1 provoca l’eccitazione

della bobina K1 e la chiusura del contatto ausiliario di autoritenuta

(che ha la funzione di mantenere la bobina eccitata anche quando il

pulsante viene rilasciato), la chiusura dei contatti di potenza e l’aper-

Figg. 34a, b

Circuito di comando di una

serranda realizzato con contattori:

a. schema elettrico di comando;

b. schema elettrico di potenza.

L1

L2

L3

N

24 V

K1 PM2

PM1

K2

K2

K1

PS1

PS1

K1

K1

K2

U V W

0V

34a

K2

34b

M

3~

tura del contatto ausiliario normalmente chiuso K2 sulla linea di alimentazione della bobina. Quest’ultimo è detto contatto di interblocco; la sua apertura rende inattivo il pulsante di marcia PM2, per

cui diventa impossibile eccitare contemporaneamente i due contattori

K1 e K2. Analoga funzione ha il contatto ausiliario K2 sulla linea di

alimentazione della bobina K1.

Il contattore si diseccita attivando il pulsante, normalmente chiuso,

di stop PS.

Per essere utilizzato praticamente, il circuito proposto dovrebbe

prevedere anche l’utilizzo di due relè di protezione termica e magnetica che, tramite due contatti NC in serie a entrambi i circuiti di comando delle bobine, provvedano ad aprirsi in presenza di surriscaldamenti, di cortocircuiti o di sovraccarichi repentini.

Talvolta le protezioni termiche e magnetiche sono montate contemporaneamente sullo stesso contattore allo scopo di ottenere una maggiore velocità di intervento nei confronti dei sovraccarichi.

6 CONNETTORI

Fig. 35

Presa e spina per apparecchiature

audio.

I connettori sono formati da conduttori sagomati, fissati in opportune

forme di materiale plastico. Devono possedere un contatto caratterizzato da bassa impedenza, non devono attenuare né distorcere i segnali

ad alta frequenza né introdurre disturbi. La presentazione di una sintesi esaustiva di tutte le tecniche utilizzate per connettere le varie parti

(schede elettroniche, componenti elettromeccanici) che compongono

un’apparecchiatura elettronica è molto complessa.

Le connessioni che si realizzano fra apparecchiatura e ambiente

esterno vengono in genere realizzate con un collegamento del tipo presa

e spina. Tale connessione può essere di tipo unipolare o multipolare,

schermata e non schermata. La presa può essere del tipo a pannello

o volante, mentre la spina è quasi sempre del tipo volante 4

( Figg. 35

e 36a, b, c).

L’accoppiamento fra una spina e una presa, entrambi volanti, è

CAP 7 - Componenti elettromeccaniche e parti meccaniche

25

Figg. 36a, b, c

Presa e spina:

a. spina coassiale;

b. spina per prese jack

da 6,3/3,5/2,5 mm;

c. spina per presa jack stereo

da 6,3 mm.

terminale

punto caldo

36a

massa

terminale

punto caldo

massa

36b

destro

massa

36c

BNC

– Bayonet network connector

sinistro

detto cavo di connessione 4

( Fig. 37 ); in genere lo si utilizza per trasferire i segnali elettrici fra apparecchiature o fra apparecchiature e

dispositivi utilizzatori. Un accoppiamento particolare presa-spina è

quello utilizzato per alimentare l’apparecchiatura con la tensione di

rete; in questo caso, per ragioni di sicurezza, la spina deve essere montata sul pannello di comando dell’apparecchiatura 4

( Figg. 38 a, b).

I connettori coassiali BNC con attacco a baionetta vengono utilizzati

soprattutto nella strumentazione elettronica. Il collegamento è assicurato per mezzo di una ghiera che può bloccare il filo di collegamento in

modo tale da assicurare una connessione di ottima qualità 4

( Fig. 39 ).

Le connessioni fra più schede appartenenti alla stessa apparecchiatura vengono realizzate in genere impiegando due connettori: uno maschio (spina) e uno femmina (presa). Questi connettori sono di tipo mul-

Fig. 37

Cavo di connessione.

Figg. 38a, b:

a. presa di rete;

b. spina.

38a

Fig. 39

BNC.

26

Vol. 1 - MODULO C

38b

2,03

C

Fig. 40

Quote di un connettore a inserzione

diretta.

3,18

3,60

D

B

A

7,93

7,14

10,72

terminale

1,32

6,60

E

dettaglio

DIMENSIONI (mm)

CONTATTI

16

24

32

A

B

C

D

E

43,18

63,50

83,82

46,74

67,06

87,38

53,34

73,66

93,98

8,71

8,71

9,25

60,95

81,28

101,60

Fig. 41

Selezione di connettori utilizzati

per realizzare interconnessioni

fra schede.

tipolare. La distanza fra ogni polo e tra ogni riga di poli è fissata dal

supporto isolante in materiale plastico che separa i terminali. Le quote

di queste distanze sono in genere espresse in millimetri o in decimi di

pollice 4

( Fig. 40 ). È un tipo di connessione usato nelle realizzazioni di

tipo modulare e a bus 4

( Fig. 41).

Nei connettori femmina a inserzione diretta, il connettore maschio

viene ricavato direttamente sulla scheda quando si realizza il circuito

stampato 4

( Fig. 42 ).

Un altro tipo di connessione molto utilizzato nelle apparecchiature

digitali è quello che utilizza i cavi piatti, formati da una striscia di

cavi assemblati uno accanto all’altro con passo 1,27 mm 4

( Fig. 43 ); il

materiale plastico è tale da autospellarsi quando viene inserito in con-

CAP 7 - Componenti elettromeccaniche e parti meccaniche

27

Fig. 42

Connettore a inserzione diretta

ricavato sul circuito stampato.

nettori a perforatore di isolante 4

( Fig. 44 ). Per facilitarne il cablaggio, il cavo piatto è contrassegnato, su un lato, con una o più bande colorate.

I connettori per cavo piatto sono di tre tipi 4

( Figg. 45a, b, 46 e 47 ):

— multipolare a inserzione diretta;

— DIL;

— a vaschetta.

Fig. 43

Cavo piatto.

Il montaggio dei cavi piatti e dei relativi connettori a inserzione diretta viene eseguito con l’ausilio di speciali attrezzature (presse, taglierine, separatori per i fili).

Quando la tensione e la corrente che interessano il connettore sono

elevate occorre ricorrere a connettori di forma lamellare 4

( Fig. 48).

Molto diffusi sono anche i connettori a vaschetta serie subminiatura

(sub-D), nelle versioni per montaggio su pannello e volante 4

( Figg. 49a,

b). Per il cablaggio delle prese e delle spine volanti dei connettori a

vaschetta vengono realizzati appositi gusci che ne facilitano l’impiego.

Fig. 44

Inserzione del cavo piatto

nel connettore.

conduttore

cavo piatto

primo spigolo di taglio

contatto a U

secondo spigolo di taglio

fessura

di precisione

isolante

conduttore

isolamento

residuo

28

Vol. 1 - MODULO C

connessione

stabile

Figg. 45a, b:

a. connettori per cavo piatto;

b. attrezzatura per il cablaggio.

45a

45b

Fig. 46

Connettore per cavo piatto

(tipo a 64 poli).

CAP 7 - Componenti elettromeccaniche e parti meccaniche

29

Fig. 47

Connettore a vaschetta per cavo

piatto.

Fig. 48

Connettori a forma lamellare.

Figg. 49a, b:

a. connettori sub-D a vaschetta;

b. accessori.

49a

49b

Nella figura 50 è mostrato un tipo di connettore molto utilizzato nei circuiti stampati di tipo digitale: il connettore maschio diritto o con terminali piegati a 90° viene saldato sulla scheda del circuito stampato, mentre il connettore femmina viene preparato fissando a un morsetto il filo di

collegamento con un apposito attrezzo e inserendo poi il morsetto nell’apposita sede. Questi connettori sono commercializzati in strisce che possono essere separate per formare connettori di qualsiasi lunghezza. Utilizzando un connettore femmina per circuito stampato è possibile collegare

più schede fra loro senza usare alcun filo di connessione 4

( Fig. 51).

30

Vol. 1 - MODULO C

Fig. 50

Connettori in striscia.

Sono infine abbastanza diffusi i connettori a morsetto a vite, costituiti da un morsetto incluso in un supporto plastico fissato alla scheda

mediante un terminale che realizza i collegamenti meccanico ed elettrico. Il collegamento esterno viene realizzato inserendo un conduttore

nel morsetto e serrando la vite 4

( Figg. 52 e 53).

I connettori vengono scelti anche in funzione del tipo di cablaggio

che richiedono. Le tecniche di cablaggio più utilizzate sono: a saldare,

per circuito stampato (diritti e a 90°); per tecnica di montaggio wirewrap; a perforatore di isolante o per cavo piatto; con attacchi Faston.

Il numero di connessioni realizzabili, e quindi il numero di poli di

un connettore, dipende dal tipo di morsetto o connettore prescelto. I

modelli con morsetto a vite vengono realizzati in moduli da 2, 3 e 4 poli,

che sono componibili e consentono di ottenere connettori con un numero di poli qualsiasi. I connettori a vaschetta di tipo D sono disponibili a

9, 15, 25 e 37 poli.

Negli ultimi anni, nell’ambiente industriale si stanno diffondendo i

connettori con chiusura a molla. Mediante un attrezzo si forza l’apertura del morsetto, s’infila il cavo di rame spellato e poi si toglie l’attrezzo; il contatto elettrico e la resistenza meccanica allo sfilamento del

filo vengono assicurati da molle che esercitano una fortissima pressio-

Fig. 51

Uso dei connettori in striscia

per interconnessioni fra due schede

a circuito stampato (quote in pollici).

circuito

stampato

2,000

0,100

0,095

2,000

circuito

stampato

0,100

TYP

0,095

CAP 7 - Componenti elettromeccaniche e parti meccaniche

31

Fig. 52

Connettori con morsetto

di serraggio a vite.

Fig. 53

Connettori con morsetto

di serraggio a vite di potenza.

ne. Alcuni modelli sono dotati di un’apposita levetta che provvede ad

aprire e chiudere il morsetto. Il connettore a molla offre il vantaggio di

velocizzare le operazioni di cablaggio, di rendere più sicuro il contatto

in presenza di vibrazioni e più stabile la connessione nel tempo.

Il morsetto a vite trattiene il cavo sfruttando la reazione elastica che

quest’ultimo esercita sulla vite di serraggio: il passaggio della corrente

elettrica nel morsetto genera, a causa della resistenza di contatto, una

certa dissipazione di calore che lo riscalda, mentre al cessare del passaggio della corrente il morsetto si raffredda; si ha quindi, nel morsetto,

un ciclo termico che provoca la dilatazione delle parti metalliche. Con il

passare del tempo, i continui cicli di dilatazione e contrazione del metallo del morsetto e della vite (che sono, in genere, fatti di materiali differenti, e quindi con coefficienti di dilatazione diversi) possono provocare

l’allentamento del morsetto, l’aumento della resistenza di contatto, l’aumento del calore dissipato e una maggiore dilatazione termica dei metalli, fino a interrompere la connessione. Nei morsetti a molla la chiusura del contatto dipende da quest’ultima che, riscaldandosi, aumenta la

pressione, e quindi non peggiora la qualità della connessione, e quando

si raffredda si contrae mantenendo la forte pressione iniziale.

Caratteristiche tecniche del connettore

Le

—

—

—

—

—

principali caratteristiche elettriche dei connettori sono:

massima corrente ammessa;

massima tensione di esercizio;

resistenza di isolamento;

resistenza di contatto;

temperatura di lavoro.

La massima corrente di funzionamento è determinata dai limiti di temperatura dei materiali costitutivi. In genere i costruttori forniscono una

curva caratteristica corrente-temperatura che permette di valutare il valore ottimale di corrente in funzione delle condizioni di lavoro 4

( Fig. 54).

32

Vol. 1 - MODULO C

sezione del contatto (0,5 mm2)

Fig. 54

Curva caratteristica

corrente-temperatura per

un connettore sub-D a vaschetta

a 25 contatti torniti.

8

7

corrente (A)

6

5

4

3

2

1

0

0

10

20

30

40

50

60

70

80

90

100

110

120 130

temperatura ambiente (°C)

Le caratteristiche tecnologiche dei materiali riguardano il corpo, i

contatti e la superficie di questi ultimi; il polimero termoplastico che

separa i terminali del connettore deve possedere proprietà autoestinguenti.

Le caratteristiche meccaniche più importanti sono:

— dimensioni di ingombro;

— diametro di foratura per i terminali;

— passo e numero dei poli;

— forza di inserzione e di estrazione;

— pressione di contatto;

— estensione dell’area di contatto;

— tempo di vita espresso in numero di inserzioni.

Materiali per connettori

I materiali plastici utilizzati per realizzare i vari tipi di connettore possono essere sia del tipo termoplastico sia del tipo termoindurente; devono possedere un’elevata resistività di volume e non devono essere igroscopici né sensibili alle sostanze corrosive ambientali.

I morsetti dei connettori, di solito stampati o torniti, sono generalmente realizzati in leghe di rame, ottone, bronzo, bronzo fosforoso, nichel, lega di alluminio.

I contatti dei morsetti sono rifiniti per mezzo di trattamenti superficiali quali la placcatura in oro su substrato di nichel nei punti di contatto e la stagnatura (sempre su substrato di nichel) nei punti di ancoraggio o nella zona di saldatura. Viene utilizzato l’oro in quanto è un

buon conduttore di calore e di elettricità, ed è chimicamente inerte.

Per la placcatura, poiché l’argento tende a rivestirsi di una pellicola di solfuro, anziché utilizzarlo allo stato puro si impiegano le sue

leghe con oro o palladio.

CAP 7 - Componenti elettromeccaniche e parti meccaniche

33

Rappresentazione grafica dei connettori

Il simbolo grafico usato per indicare i connettori è quello mostrato nella

figura 55a; questo simbolo viene usato di solito per connessioni tipo

presa-spina. In qualche disegno, soprattutto di tipo digitale, questo

simbolo non risulta sufficientemente chiaro, per cui in alcuni casi si utilizzano anche rettangoli, quadrati e romboidi 4

( Fig. 55b ).

La lettera di identificazione utilizzata per i connettori è la J 4

( Figg.

56a, b).

55a

55b

Connettori per fibre ottiche

Le fibre ottiche consentono un collegamento affidabile, veloce e con isolamento elettrico fra calcolatori e periferiche (strumentazione industriale, altri elaboratori collegati in rete); grazie alla loro ampia larghezza di banda possono trasmettere simultaneamente più canali utilizzando portanti diverse. La trasmissione è esente da interferenze

elettromagnetiche e da rischi di intercettazione.

I connettori per fibre ottiche sono più complessi di quelli tradizionali

utilizzati per i cavi elettrici; in molti casi contengono all’interno elementi attivi a semiconduttore che rigenerano i segnali ottici trasmessi, nonché forme sagomate che operano l’autoallineamento delle fibre.

La connessione tra fibre ottiche è un’operazione molto delicata, per

la fragilità del materiale (se di vetro) e perché bisogna preoccuparsi di

ridurre al minimo l’attenuazione del segnale trasmesso. Viene realizzata effettuando le seguenti operazioni in sequenza:

— taglio della fibra;

— levigatura della superficie del taglio;

— allineamento delle due estremità;

— saldatura, normalmente per fusione.

Figg. 55a, b

Simboli grafici dei connettori:

a. prese e spine;

b. forme generiche.

L’allineamento delle fibre si ottiene operando spostamenti micrometrici delle superfici delle due parti da unire, in modo da trovare la posizione in cui l’attenuazione è minima.

Figg. 56a, b

Identificazione di un connettore:

a. J1;

b. J4 (RS-422).

ACK

1

RES

2

PL

3

GND

4

+12V

5

56a

SIG GND

+ RTS

– RTS

+ TX DATA

– TX DATA

1

2

3

4

5

6

7

8

9

CTS

CTS

RXDATA +

RXDATA –

56b

PER FISSARE I CONCETTI

1.

2.

3.

4.

5.

6.

34

Vol. 1 - MODULO C

Come funziona un relè?

Quali sono le principali caratteristiche elettriche e meccaniche di un relè?

Che cos’è un contattore?

In quali applicazioni elettromeccaniche si usa un contattore?

A che cosa serve un connettore?

Quali sono le principali caratteristiche elettriche e meccaniche

di un connettore