Newsletter n. 4

UNIONE INDUSTRIALE PRATESE

NEWSLETTER RICERCA E INNOVAZIONE N. 4

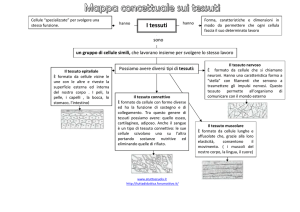

MONOGRAFIE

Cellulasi: bio-polishing

Molti tessuti, realizzati con fibre di natura cellulosica (cotone, lino, viscosa e lyocell), hanno la tendenza a formare lanugine, derivante

dalle fibre cortissime presenti sulla superficie

del filato.

Spesso la superficie del tessuto si ricopre di

pallottoline (pills) formate da parte della lanugine che, soprattutto in presenza di fibre sintetiche, può aggregarsi e rimanere ancorata

alle suddette fibre sintetiche presenti in mista. Tale fenomeno, negativo, prende il nome

di pilling, e riduce il valore commerciale del tessuto.

La prevenzione dal pilling, fenomeno assi complesso che dipende da numerosi parametri, può,

entro certi limiti, essere anche affrontato con

processi enzimatici che, tra l’altro, consentono anche di migliorare la mano del tessuto.

Il processo enzimatico che prevede l’utilizzazione della cellulasi, noto come bio-polishing,

permette non solo il miglioramento estetico del

tessuto legato all’eliminazione della peluria superficiale e delle fibrille morte ma anche il miglioramento del comportamento relativo alla

tendenza alla formazione di pilling.

La misura della tendenza alla formazione del

pilling può essere effettuata con varie tecniche ma il risultato è sempre espresso con un

valore numerico nel range 1¸5 (1=massima formazione di pilling, 5=minima formazione di pilling).

Nella tabella seguente sono posti a confronto i

comportamenti di due tessuti (tal quale e trattato bio-polishing) eseguendo il pilling: test con

abrasimetro Martindale.

Non trattato

Bio-polishing

Non

lavato

2

5

Dopo 5

lavaggi

2

4

Dopo 20

lavaggi

1

4

Valutazione della durevolezza del trattamento

Le cellulasi sono sistemi multienzimatici, costituiti da tre diverse tipologie di enzimi, che degradano, con un’azione sinergica, la cellulosa

attraverso reazioni di idrolisi.

In tali reazioni la cellulosa viene “spezzata” in

molecole più semplici, i suoi mattoni fonda-

mentali, accompagnata dalla formazione di acqua.

Il processo, grazie a tecniche di automazione,

consente una “degradazione controllata” minimizzando gli inconvenienti, presenti nei processi tradizionali, quali, per esempio, la diminuzione della resistenza meccanica.

Assume altresì importanza la composizione del

sistema cellulasi, in relazione alle tre tipologie

di enzimi che lo compongono, per rendere massimi gli effetti positivi (mano e resistenza al

pilling) e rendere minima la diminuzione di resistenza meccanica.

Con il trattamento, le cellulasi agiscono sulle

fibrille “tagliandole” o “indebolendole”. Successivamente, l’azione meccanica delle macchine, rimuove completamente le fibrille dalla superficie.

Ricostruzione tridimensionale di una cellulasi

Ne consegue che il processo di bio-polishing è

una combinazione di azione enzimatica e meccanica. I parametri da tenere sotto controllo

sono quindi “chimici” (pH, temperatura…) e

“meccanici” (velocità delle macchine, durata

del processo…).

La cellulasi, ovviamente, comporta una perdita di peso del tessuto che può oscillare dal 27%.

Se il bio-polishing è generalmente eseguito dopo

trattamenti a umido come la sbozzima, la sbianca o la mercerizzazione, trattamenti che rendono il tessuto più pulito, più idrofilo e più “accessibile” per le cellulasi. In queste condizioni

UNIONE INDUSTRIALE PRATESE - Newsletter Ricerca e Innovazione n. 4 del 12/1/2005

1

Newsletter n. 4

UNIONE INDUSTRIALE PRATESE

sono richieste minori concentrazioni di enzima

rispetto a quelle che sarebbero necessarie, per

ottenere gli stessi risultati, operando sul tessuto grezzo

Un discorso a parte va fatto per i tessuti già

tinti, poiché ci possiamo trovare di fronte a

situazioni molto differenziate; più precisamente:

· i manufatti tinti con i coloranti al tino, che

sono intrappolati all’interno delle fibre, non

mostrano significative interferenze con il trattamento enzimatico in oggetto;

· i coloranti diretti, che sono generalmente

costituiti da grosse molecole ancorate in vario

modo (con legami ionici e forze di Van der

Waals) alla superficie delle fibre, riducono il

contatto degli enzimi con le fibre, rendendo

più difficile il processo;

· i coloranti reattivi possono, a seconda della

specifica tipologia degli enzimi, rendere più o

meno difficoltosa l’azione delle cellulasi.

E’ importante ricordare inoltre che il trattamento enzimatico su materiale tinto comporta

generalmente uno sbiadimento del colore.

L’affinità tintoriale tende invece a non cambiare dopo il bio-polishing, in quanto non si ha

una modificazione della struttura cristallina

delle fibre.

Cellulasi: bio-stoning

Poiché le cellulasi agiscono sulla parte “superficiale” delle fibre, si intuisce subito come quest’ultime possano risultare particolarmente

adatte a generare un aspetto invecchiato nei

capi ed, in particolare, in quelli realizzati con

tessuto denim (jeans).

Nei capi in denim, l’aspetto invecchiato è ottenuto grazie ad una parziale rimozione del

colorante indaco, assorbito sulla superficie delle

fibre dei filati d’ordito, a causa di un’elevata

defibrillazione (degradazione) della superficie.

In pratica si realizza la rimozione dell’indaco,

operata in modo casuale sul capo, che causa

l’esposizione degli strati interni e bianchi (perché non colorati) della fibra.

Con la cellulasi si sostituisce il tradizionale stone

wash ovvero il lavaggio e sfregamento con pietra pomice il quale produce un’abrasione della

superficie con rilascio dell’indaco.

L’effetto della cellulasi è analogo a quello dello

stone wash tuttavia, la minore azione meccanica, comporta una minore diminuzione della

resistenza meccanica del tessuto ed un minor

numero di capi danneggiati.

Purtroppo, particolari effetti di finissaggio, non

si possono ottenere coi i soli enzimi e, pertan-

to, può essere necessario un uso combinato di

pomice ed enzimi.

Uno dei maggiori problemi durante il bio-stoning è la tendenza del colorante distaccato a

depositarsi nuovamente sui capi, fenomeno

noto come backstaining. Tale fenomeno, che

attenua fortemente il contrasto blu/bianco del

capo, è indesiderato.

Formula chimica del colorante indigo

Le cellulasi commercialmente reperibili sono

prevalentemente ottenute da Humicola insolens e Trichoderma reesei, e la maggior parte

degli studi si concentra su queste ultime.

Dati sperimentali indicano che gli enzimi neutri

derivati da Humicola insolens danno una rideposizione assai più significativa di quelli acidi

derivati dalla Trichoderma reesei. Il pH è dunque un fattore fondamentale nel controllo del

backstaining (la classificazione delle cellulasi

in neutre e acide è fatta in base al range di pH

di utilizzazione).

Impiegando cellulasi neutre la rimozione massima la si ha con pH=6 (fino a pH=7 si ha comunque un’ottima rimozione) mentre, impiegando cellulasi acide, la massima rimozione si ha

con pH=5.

Le cellulasi acide garantiscono lo stesso livello

di abrasione di quelle neutre ma ad un concentrazione assai minore.

Il motivo della differenza di backstaining fra

cellulasi acide e neutre non è noto con esattezza.

Alcuni studi indicano che la capacità delle cellulasi di essere assorbite dal substrato di cotone è un altro fattore: queste conclusioni sono

confermate dall’uso dei detergenti che desorbiscono le cellulasi per ridurre il backstaining.

Il fenomeno backstaining è infatti legato, in

prevalenza, alla capacità delle cellulasi di legarsi al colorante rimosso; tale dato è confermato dal miglioramento del fenomeno indotto

dall’uso delle proteasi; quest’ultime sono costituite da enzimi che, prevenendo la formazione di legami fra cellulasi e colorante, diminuiscono ovviamente la possibilità di rideposi-

UNIONE INDUSTRIALE PRATESE - Newsletter Ricerca e Innovazione n. 4 del 12/1/2005

2

Newsletter n. 4

UNIONE INDUSTRIALE PRATESE

zione del colorante stesso (in tal senso esistono sia brevetti che lavori accademici). Ovviamente un ottimo rapporto fra cellulasi e proteasi e un pH ottimale è essenziale per ottimizzare i benefici.

Sono in corso studi sull’uso combinato dei due

enzimi commercialmente reperibili per ottimizzare il bio-stoning.

Un aspetto da non sottovalutare è, infine, il

“costo ambientale” del processo. E’ necessario infatti rimuovere dall’aria CO2 o idrocarburi

e dalle acque reflue sia prodotti organici inquinanti (COD, per esempio), che soprattutto

pomice e sali di cloro.

Le quantità di inquinanti sono diverse nei trattamenti stone-wash e bio-stoning; la tabella

seguente fornisce un’indicazione delle differenze

di costi.

Costi ambientali

Pomice ................. Pomice + Enzima ....... Enzima

Aria

8,31 .................... 5,57 ........................ 4,13

Acqua

28,10 .................. 20,16 ...................... 16,37

Prodotti di scarto

8,01 .................... 1,26 ........................ 0,62

Totale

38,42 ................. 26,99 ..................... 21,12

I costi (Fonte OECD), espressi in dollari, si riferiscono alla produzione di 100 Kg di jeans

Cellulasi: detergenti

Gli enzimi sono stati usati nell’industria dei detergenti fino dalla metà degli anni ’60. Essi forniscono una soluzione ecologica alternativa all’uso dei tradizionali prodotti chimici quali fosfati o agenti sbiancanti.

In genere si usano “cocktail” enzimatici composti da lipasi, amilasi e cellulasi.

Le cellulasi, capaci di modificare la struttura della cellulosa intervenendo sulle fibrille, vengono

aggiunte ai detergenti per migliorare la brillantezza del colore, per migliorare la mano e rimuovere lo sporco. In particolare i capi di cotone o di sue

miste, a causa dei ripetuti lavaggi, tendono a ricoprirsi di

peluria. Ciò è principalmente

dovuto alla presenza di fibrille,

parzialmente staccate sulla su-

perficie del capo, che devono essere rimosse

per ridare al capo una mano gradevole e l’aspetto originale. Inoltre, la rimozione delle fibrille,

dona sofficità al capo e rimuove lo sporco che

vi rimane intrappolato. Questo risultato si ottiene aggiungendo cellulasi ottenute dal microrganismo Humicola insolens, attivo in condizioni debolmente alcaline (pH 8,5-9) ed a temperature attorno a 50°C, nelle

comuni polveri.

Negli ultimi anni si è iniziato ad

utilizzare le cellulasi per prevenire la formazione di schiuma durante l’uso dei detergenti.

Sebbene il costo totale relativo

alle cellulasi all’interno del detergente rappresenti solamente

lo 0,4%, alcune industrie lo giudicano troppo elevato, per cui

stanno cercando soluzioni alternative e più economiche.

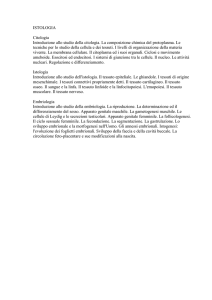

Ricostruzione tridimensionale di una cellulasi per detergenti

PUBBLICAZIONI

Finissaggio a raggi elettronici

L’assorbimento e la permeabilità all’acqua, così

come al vapore acqueo, sono proprietà importanti, specialmente per quei capi a diretto contatto con il corpo, in quanto ne aumentano il

confort.

Tecnicamente è possibile migliorare le proprietà delle fibre naturali e sintetiche rendendole

più idrofile.

Per far questo i ricercatori sono partiti da una

soluzione di polivinil alcol, ottenuta sciogliendo l’alcool in polvere in acqua a 95°C e aggiungendo, in un secondo momento, un picco-

lo quantitativo di acido acrilico. Con la soluzione ottenuta che ha, più o meno, la densità

del miele, è stato spalmato un piccolo strato

(circa 25 mm) sul tessuto che, successivamente, è stato sottoposto ad un bombardamento con fascio di elettroni.

Il polivinil alcool reagisce così con l’acido acrilico ed, attraverso quella che in chimica è definita come una reazione di reticolazione, costituisce una sorta di “rete” superficiale sul

tessuto.

La Figura 1, a pagina seguente, mostra come,

su tessuti di cotone, cotone/poliestere nylon,

aumenti significativamente la capacità di as-

UNIONE INDUSTRIALE PRATESE - Newsletter Ricerca e Innovazione n. 4 del 12/1/2005

3

Newsletter n. 4

UNIONE INDUSTRIALE PRATESE

sorbire acqua all’aumentare della quantità di

acido acrilico.

In particolare questo si verifica per il nylon.

I ricercatori hanno sottoposto i tessuti trattati a numerosi lavaggi verificando la variazione

dell’idrofilia: il processo può essere definito durevole, come si evince dai risultati riportati in

Tabella 1.

E’ stata anche preparata una nuova soluzione

di polivinil alcool aggiungendo alla precedente

un piccolo quantitativo di metilenbisacrilammide, cioè un composto che facilita la reazione

di reticolazione. Questa nuova formulazione,

pur aumentando l’idrofila dei singoli tessuti, non

ha dato i brillanti risultati di resistenza ai lavaggi descritti per il precedente trattamento.

Un altro dato che vale la pena di sottolineare

è l’incremento di tingibilità di tessuti trattati

con coloranti cationici, diretti e reattivi; questo effetto è legato ad un netto aumento dell’affinità tintoriale dei tessuti trattati nei riguardi delle classi di coloranti citate.

Figura 1

Tabella 1

Acido

acrilico

Cicli di

lavaggio

Cotone

Assorbimento di acqua (%)

Cotone /poliestere

50/50

Cotone /poliestere

35/65

Nylon-6

6%

6%

6%

6%

nessuno

10

15

25

85

83,5

83,5

83,5

97

92,3

91,2

91,2

165

150

135

131

138

134

129

129

Fotografie al microscopio a scansione elettronica (SEM):

tessuto di cotone non trattato (sinistra) e tessuto trattato (destra)

UNIONE INDUSTRIALE PRATESE - Newsletter Ricerca e Innovazione n. 4 del 12/1/2005

4

Newsletter n. 4

UNIONE INDUSTRIALE PRATESE

RICERCHE

Lavaggio ad “alta” pressione di tessuti

Uno dei processi più lunghi e costosi, nella produzione di tessuti, è la rimozione degli ausiliari

della tintura e del colorante non fissato. Peraltro un corretto lavaggio è fondamentale per

la qualità dei prodotti finiti.

Nel caso di

processi continui esso può

essere realizzato con una

serie di 12 o,

addirittura, 20

vasche.

L’operazione,

ovviamente,

implica l’utilizzazione di rilevanti quantità d’acqua.

Tr a e n d o

spunto dal

fatto che, in

molti settori

industriali, per

aumentare l’efficienza dei lavaggi, si usano getti

d’acqua ad alta pressione, è stata sviluppata

una macchina (per ora è in realtà un prototipo

da laboratorio) in grado di lavare tessuti ad

“alta pressione” minimizzando, così il fabbisogno di acqua e, quindi, riducendo i costi.

I primi test, eseguiti su un tessuto di cotone

standard, hanno evidenziato problemi di migrazione del colore nel caso di tinture con coloranti diretti che, invece, non sono stati osservati con coloranti reattivi.

I test successivi sono stati condotti col medesimo tessuto di cotone standard, tinto con

coloranti reattivi, misurando il pH nelle acque

di scarico come parametro per la valutazione

dell’efficienza del processo.

La macchina è costituita da ugelli in grado

spruzzare acqua fino ad una pressione di 150

psi (circa 10,5 bar). Quella in eccesso è raccolta in un’apposita vasca da cui, una volta

decontaminata parzialmente dagli inquinanti

chimici, viene riciclata. Non si è superata

la pressione di 150 psi,

in quanto, al di sopra

di questa, il tessuto di

cotone usato come

standard può deformarsi.

Figura 1: efficienza del

lavaggio al variare della pressione

Si è passati quindi a

studiare quale fosse l’angolo ottimale d’incidenza dell’acqua sul tessuto (Figura 2) e, solo

successivamente, si è deciso di insufflare aria

a 73 psi (circa 5 bar) in modo da aumentare la

superficie di contatto dell’acqua col tessuto

stesso. Questo ha comportato un aumento di

efficacia dei lavaggi (Figura 3).

Per aumentare ulteriormente le proprietà detergenti l’acqua viene riscaldata fino a 140 °F (60°C).

Il tessuto viene lavato ad una velocità di circa

15 m/minuto.

La ricerca, attualmente in corso, è effettuata

dal National Textile Center statunitense.

Figura 2 (sinistra) e Figura 3 (destra): le serie di test state condotte a 125 psi (circa 8,5 bar)

UNIONE INDUSTRIALE PRATESE - Newsletter Ricerca e Innovazione n. 4 del 12/1/2005

5

Newsletter n. 4

UNIONE INDUSTRIALE PRATESE

Capi ad alta visibilità

Alta visibilità e luminosità sono requisiti richiesti ai capi indossati dalla protezione civile, dai

soccorritori, ecc. Esistono comunque, per questa particolare tipologia di prodotti, numerose

altre applicazioni di tipo industriale, domestico

e sportivo.

I tessuti utilizzati a tale scopo devono rispondere alle norme EN 471 (visibilità) e DIN 67510

parte 4 (luminosità).

Esistono due tipi

di coloranti luminosi: uno a

base di solfuro

di zinco e l’altro

a base di alluminati di stronzio.

Entrambi sono

facilmente reperibili e possono

garantire una

notevole varietà di effetti luminosi; purtroppo i coloranti luminosi non possono essere combinati con pigmenti colorati

Un’azienda scozzese ha sviluppato una pasta

che contiene, miscelati, pigmenti colorati e luminosi.

La pasta presenta i seguenti aspetti innovativi:

· i colori incorporati garantiscono un’elevata

visibilità diurna, mentre i pigmenti fluorescenti un’elevata visibilità notturna;

· non è né tossica né radioattiva;

· può essere addizionata con additivi in modo

da rendere il capo resistente alla fiamma e

al fuoco;

· può essere applicata con i normali impianti

senza necessità di modifiche;

· gli effetti luminosi sono di notevole durata.

In un primo momento sono stati prodotti una

serie di colori/pigmenti luminosi e fluorescenti

che consentono di ottenere capi ad elevata

visibilità diurna e notevole luminosità notturna.

I capi prodotti rispondono ampiamente ai limiti

della normativa DIN 67510 parte 4: il Deutchse Institut Number è oggi l’unico test certificato per la luminosità e richiede, in estrema

sintesi, che un prodotto emetta un minimo di

2,8 millicandele dopo 60 minuti.

Sono, fino ad ora, stati preparati due tessuti

con le seguenti caratteristiche:

· L-Tex medium che emette 5 millicandele dopo

60 minuti

L-Tex Heavyweight che emette 9 millicandele dopo 60 minuti

Ovviamente le performance dei due tessuti

possono essere aumentate o diminuite aumentando o diminuendo la quantità di pasta.

L’azienda sta attualmente migliorando il prodotto e sta cercando partner a livello tecnico,

commerciale e produttivo.

·

BREVETTI

Biostoning

L’oggetto di questa invenzione è un processo

enzimatico per l’ottenimento dei tessuti denim

dall’aspetto invecchiato, minimizzando o rendendo nulla la perdita di resistenza del capo.

Tale processo si configura come un’alternativa

enzimatica al tradizionale stone-wash; esso,

tuttavia, può essere adattato per ottenere

tutti gli effetti che comportano una riduzione

localizzata del colore.

Il trattamento consta di varie fasi:

1. Rivestimento con un polimero biodegradabile: si riveste o il filato o il tessuto o il

capo con un polimero biodegradabile (si usa lo

xiloglucano perché esso è capace di instaurare forti legami con la cellulosa). Il rivestimento

è ottenuto per immersione del filato o del tessuto o del capo in una soluzione del polimero

con concentrazione variabile da 0,005% a 50%

in dipendenza dalla purezza del polimero stesso.

2. Tintura: si tinge il filato o il tessuto o il

capo con l’indaco coi metodi tradizionali (nel

brevetto comunque si danno ricette di massima)

3. Sbozzima: è una fase di lavorazione opzionale, ma consigliata, che si esegue coi metodi

tradizionali (nel brevetto comunque si danno

ricette indicative).

I trattamenti successivi possono solamente

avvenire in capo o in pezza.

4. Biostoning: il trattamento avviene per immersione in un bagno acquoso contenente xiloglucanasi (particolari enzimi prodotti da funghi o batteri), che, degradando lo xiloglucano,

provoca un’abrasione chimica che scopre le

parti bianche del tessuto sottostante. E’ possibile usare, contemporaneamente, pietra pomice (da 0,25 a 1Kg per kg di jeans a seconda

dell’enzima specifico usato e dell’effetto da

ottenere) causando, tuttavia, una maggiore

riduzione della resistenza del tessuto/capo. Se

si usa per esempio l’enzima prodotto dall’Aspergillus aculeatus le condizioni di processo sono:

pH 3-6, 30-60°C, 0,1¸1000 mg di enzima per g

UNIONE INDUSTRIALE PRATESE - Newsletter Ricerca e Innovazione n. 4 del 12/1/2005

6

Newsletter n. 4

UNIONE INDUSTRIALE PRATESE

di tessuto/capo da trattare, 10-120 minuti.

L’inattivazione dell’enzima, da attuarsi quando

l’effetto desiderato è raggiunto, consiste nel

portare il bagno ad una temperatura di 70100°C e un pH>9,5 per 10-20 minuti.

5. Processi successivi: si possono prevedere

successivi processi di finissaggio come lavaggi

per pulire il tessuto, blande sbianche con acqua ossigenata (di cui si danno ricette indicative) per variare il tono di blu o trattamenti

con agenti brillantanti (brightening agents) o

ammorbidenti.

I tessuti trattabili sono ovviamente cellulosici

(cotone, viscose, rayon, ecc), ma è possibile

lavorare anche loro miste sia con fibre sintetiche, sia naturali.

Il brevetto è stato realizzato dalla società Novozymes, leader mondiale nella produzione di

enzimi.

Bio-sbozzima e bio-stoning contemporanei

La presente invenzione riguarda un trattamento

enzimatico dei tessuti denim, che opera, contemporaneamente, sbozzima e stone-wash, garantendo una buona distribuzione/uniformità del

colore ed un ottimo grado d’invecchiamento.

Il processo prevede l’uso contemporaneo di un

cocktail enzimatico costituito da:

· Endoglucanasi abrasiva: è una cellulasi

che, attaccando/degradando superficialmente le fibre del tessuto di cotone, provoca

una variazione di colore locale e quindi un

effetto d’invecchiamento (è l’enzima responsabile del bio-stoning).

· Endoglucanase livellante: è una cellulasi

capace di minimizzare la formazione di striature che comunemente si formano sui tessuti durante i processi di stone-wash con

pomice o enzimatici (è un enzima che ottimizza il bio-stoning).

· Enzima amilolitico: è un enzima capace

di scindere l’amido (polimero naturale costituente la bozzima presente nei filati di ordito) nelle sue unità di base fondamentali e

cioè nel D-glucosio (monomero costituito da

uno zucchero semplice). Quest’ultimo essendo solubile in acqua viene perciò rimosso dal substrato tessile. A causa di questa

G1

G2

G3

G4

Valutarore 1

A1

A3

B4

B2

Valutarore 2

A3

A1

B2

B4

trasformazione viene minimizzata, se non

impedita, la sua successiva riprecipitazione

sul tessuto migliorando la mano, il grado di

colore e rendendo il tessuto più ricettivo

verso i successivi trattamenti (è l’enzima

responsabile della bio-sbozzima).

Per comprendere l’importanza dell’endoglucanase livellante, è stato un test comparativo

fra un tessuto trattato con un sistema a tre

enzimi (endoglucanasi abrasiva, endoglucanase livellante, enzima amilolitico) ed uno a due,

cioè privo di endoglucanase livellante. Da ogni

tessuto trattato sono stati estratti due campioni: A1 e A3 per quello trattato con il sistema a tre enzimi e B2 e B4 per quello trattato

con due enzimi.

I risultati sono stati valutati da 5 persone che

hanno espresso con valori da G1 a G4 il grado

di striatura (G1 indica il minimo grado di striatura, mentre G4 indica il massimo: vedi Tabella

1).

Come si vede dalla tabella, il sistema a tre

enzimi permette di ottenere un minor grado di

striatura ed una maggiore distribuzione/uniformità del colore.

Ambedue le cellulasi sono ottenuti da funghi,

ovviamente diversi, attraverso tecniche di ingegneria genetica. L’enzima amilolitico è un’amilasi di origine batterica: nel brevetto si citano

quelle più efficaci.

Il processo è condotto in batch ad un pH compreso fra 5 e 8, per un tempo variabile da 1 a

24 ore e con un rapporto tessuto/bagno far

15:1 e 5:1; le quantità degli enzimi devono

essere comprese fra:

· 5 e 8000 ECU* per litro per le endoglucanasi

· 10 e 10000 KNU* per litro per l’enzima amilolitico

E’ possibile inoltre aggiungere un agente stabilizzante, quale il Ca2+, nella quantità di 10-10

mMol e un tampone (fosfati, borati, acetati..)

per tenere sotto controllo il pH durante il processo.

* Sia ECU (acronimo di Endo-cellulase Unit)

che KNO (acronimo di Kilo Novo alfa Amylase)

sono due unità di misura che quantificano l’attività catalitica in condizioni standard: la differenza fra ECU e KNO consiste nelle diverse

condizioni standard utilizzate.

Tabella 1

Valutarore 3

A3

A1

B2

B4

Valutarore 4

A3

A1

B2

B4

UNIONE INDUSTRIALE PRATESE - Newsletter Ricerca e Innovazione n. 4 del 12/1/2005

Valutarore 5

A3

A1

B2

B4

7

Newsletter n. 4

UNIONE INDUSTRIALE PRATESE

CURIOSITA’

Proprietà intellettuale

Tutti pensano che il brevetto sia un modo,

che la legge fornisce, per avere l’esclusivo diritto di produrre, e quindi commercializzare, una

propria invenzione. Il temporaneo “monopolio”

che ne deriva consente di ripagare gli investimenti della ricerca.

Il “mondo” dei brevetti è, in realtà, sorprendentemente più articolato e nasconde parecchie insidie per gli sprovveduti che lo affrontano senza conoscerlo.

Quando si fa una scoperta o si realizza, per

esempio, un nuovo macchinario, per prima cosa

si deve decidere se sia conveniente, o meno,

brevettarla; questa prima decisione è forse la

più importante.

Brevettando, infatti, si è costretti a fornire

importanti informazioni, che potrebbero essere sfruttate da altre aziende per entrare in

concorrenza. Alcuni uffici, che si occupano di

brevetti, sostengono che, con il conseguimento del brevetto, si perde almeno l’80% del segreto.

Non brevettando, si mantiene totalmente il

segreto ma, in questo caso, la discrezione dei

dipendenti è fondamentale; alla minima fuga di

notizie qualcun altro ci può sottrarre la paternità dell’idea, rivendicarne i diritti e, facendola

sua, impedirci addirittura di sfruttarla.

Quando si decide di brevettare è opportuno

aver regolato, con tutti i dipendenti che abbiano partecipato alla ricerca, i rapporti per lo

sfruttamento dei diritti, magari ricorrendo a

scritture che integrino i contratti collettivi.

Senza questo accorgimento potrebbero insorgere, successivamente, spiacevoli contenziosi.

Le cose sono assai più complicate se, per esempio, la ricerca è stata condotta da istituiti

esterni. In questi casi gli accordi devono essere stipulati valutando attentamente la normativa vigente nonché eventuali regolamenti

interni e le posizioni lavorative di tutti coloro

che partecipano alla ricerca.

Per esempio, nel caso in cui vi sia un accordo

con un’università, essa può avere uno specifico regolamento interno, che prevede che il

lavoro di supervisione sia svolto da un ricercatore (dipendente diretto dell’università), mentre il lavoro materiale possa essere svolto da

laureandi (cioè studenti), borsisti (collaboratori a contratto con l’università o con l’azienda) o dottorandi (formalmente ancora studenti). In questo caso è opportuno valutare la

posizione di tutte le figure professionali in gio-

co ed, eventualmente, prevedere accordi specifici con i singoli.

Se più aziende partecipano alla ricerca occorre formulare accordi ben precisi per la definizione delle relative responsabilità in fase di ricerca, ma anche dei rispettivi diritti in fase di

sfruttamento della scoperta. Il tutto si complica se i partner sono di diverse nazioni; in tal

caso ci si può avvalere del progetto europeo

(IPR-Helpdesk) che fornisce un’assistenza legale continuativa durante la fase di sviluppo.

Quando si è deciso di brevettare la scoperta si

pone il problema di come brevettarla (ovviamente si dà per scontato che si sappia che

non esistono altri brevetti, precedenti, che lo

impediscano).

Nel brevettare la scoperta si deve fornire solo

l’informazione tecnica essenziale per tentare

di minimizzare i rischi di concorrenza da parte

di altre aziende.

E’ altresì importante definire in quali stati si

desidera che il brevetto abbia valore, dal momento che non esiste un brevetto mondiale e,

neppure, europeo. Questo è un fattore rilevante perché ottenere un brevetto in uno stato ove non si ha mercato, comporta un notevole spreco di tempo, energie e capitali!

E’ opportuno far rilevare che le procedure di

apertura di un brevetto possono richiedere uno

o due anni, ma esse possono essere “artificiosamente” prolungate fino, addirittura, a dieci

anni.

Esiste, infatti, un altro aspetto, meno etico,

del problema che consiste nell’uso del brevetto come “arma” per colpire gli interessi dei concorrenti. Mediante brevetti costruiti “artificiosamente” da abili consulenti e/o procedure brevettuali che sono mantenute “volutamente”

sempre aperte, è possibile tutelare i propri interessi a danno di altri.

Superato il problema del brevetto si pone quello

della produzione.

Se si decide di far produrre la scoperta a terzi,

è opportuno, anche in questo caso, tutelarsi

accordandosi con il produttore sia per lo sfruttamento dei diritti dell’invenzione, sia per “costringerlo” a produrre almeno un lotto minimo.

Non è raro, infatti, che talune aziende abbiano

interesse ad acquisire i diritti di una scoperta

per impedirne, di fatto, la produzione. Chi produce un modello obsoleto di una macchina,

che tuttavia trova ancora collocazione sul

mercato, ha interesse ad acquisire i diritti di

quella nuova per farla entrare in produzione

solamente quando quella obsoleta risulterà invendibile, magari dopo diversi anni.

UNIONE INDUSTRIALE PRATESE - Newsletter Ricerca e Innovazione n. 4 del 12/1/2005

8

Newsletter n. 4

UNIONE INDUSTRIALE PRATESE

Gli argomenti sopra descritti sono stati ultimamente discussi nel seminario informativo organizzato da Firenze Tecnologia sulla “Proprietà

Intellettuale” – Firenze, 13 dicembre 2004.

Catene da neve in poliestere

Quando Henry Ford aveva problemi ad uscire

di garage a causa della neve o del ghiaccio,

sua moglie era solita stendere un tappeto davanti ai pneumatici, cosicché Henry poteva

tranquillamente andare a lavoro. L’idea di usare tessuti come “catene da neve” rimase nell’aria fino a che, Bard Lotveit, scoprì che il

cotone aveva sorprendenti proprietà di aderenza.

Successivamente Bard Lotveit ebbe l’idea di

sostituire il cotone col

poliestere viste le sue

migliori caratteristiche

di resistenza.

Da qui, dopo successivi sviluppi, dovuti anche a un gruppo di ingegneri norvegesi che

hanno collaborato negli

anni ’90 con un laboratorio statunitense,

sono nati gli attuali dispositivi in tessuto che

sostituiscono le catene

da neve, cioè i “calzini

da neve” (AutoSock).

In realtà, in condizioni

estreme e per lunghe

percorrenze, le catene tradizionali non sono

sostituibili. I calzini da neve sono adatti solo

per le situazioni in cui la durata del percorso

ghiacciato o innevato è breve (alcuni chilometri) e non giustifica il tempo e la difficoltà di

montaggio delle normali catene.

La difficoltà di guida, che si riscontra in presenza di fondo ghiacciato od innevato, deriva

dalla diminuzione del coefficiente d’attrito. Un

sottile film d’acqua, che si forma tra il pneumatico ed il terreno ghiacciato o innevato,

determina il valore di tale coefficiente.

Laddove il film è più sottile (frizione secca) si

ha maggior coefficiente di attrito e quindi una

maggiore aderenza; mentre, laddove il film è

più spesso (frizione umida) si ha minor coefficiente di attrito e quindi difficoltà di guida.

I “calzini da neve”, grazie alla loro struttura,

rendono massima

la superficie di

contatto

fra

pneumatico e

ghiaccio o neve,

cosicché si verifica un aumento

del coefficiente

di attrito sia nella zona di frizione secca, sia in

quella di frizione

umida. In generale sia ha un significativo aumento di aderenza della vettura.

Immagine di un “calzino da neve” di prima

generazione

UNIONE INDUSTRIALE PRATESE - Newsletter Ricerca e Innovazione n. 4 del 12/1/2005

9

Newsletter n. 4

UNIONE INDUSTRIALE PRATESE

I tessuti utilizzati per produrre i “calzini da

neve” sono di tipo ortogonale, doppia faccia

d’ordito realizzati con multifilamenti paralleli in

poliestere sia in ordito, sia in trama.

I “calzini da neve” hanno il vantaggio di presentare una bassa rumorosità in fase di marcia, di poter essere agevolmente montati, di

essere lavabili in lavatrice, di essere compatibili con l’ABS che, invece, deve essere disinserito utilizzando le catene da neve. Inoltre

essi possono essere montati anche sulle vetture per le quali non è possibile montare le

normali catene.

I calzini da neve però non rientrano (almeno

per la legge italiana) nella categoria delle catene da neve propriamente dette, per cui non

possono essere impiegati qualora sia previsto

l’obbligo di transito con catene o pneumatici

da neve (è in corso la procedura di omologazione).

UNIONE INDUSTRIALE PRATESE - Newsletter Ricerca e Innovazione n. 4 del 12/1/2005

10