ISTITUTO TECNICO INDUSTRIALE STATALE

" E. M A J O R A N A "

ELETTRONICA-TELECOMUNICAZIONI - INFORMATICA

Via F. Baracca, 76/86 - 10095 GRUGLIASCO (TO) - TEL. 411.33.34 - FAX 403.53.79

Progettazione di apparati elettrici, elettronici ed informatici per l’Auto Elettrica

INDICE

CAPITOLO 1

1.0

Perché favorire l’uso del veicolo elettrico.

1.1

Sistemi di alimentazione.

1.2

Vantaggi e svantaggi nell’utilizzo di batterie a celle di combustibile.

1.3

Confronto tra i vari sistemi di trazione elettrica e relativi motori e controlli.

CAPITOLO 2

2.0

Progetto di massima.

2.1

Specifiche tecniche del progetto.

2.2

Schema a blocchi del sistema elettrico completo.

2.3

Schema a blocchi del sistema di trazione.

2.4

Schema a blocchi degli apparati ausiliari.

2.5

Calcolo del sistema di trazione.

CAPITOLO 3

3.0

Progetti proposti dai gruppi classe.

CAPITOLO 4

4.0

Prototipi realizzati dalla classe 5^A.

4.1

Prototipi realizzati dalla classe 5^B.

4.2

Prototipi realizzati dalla classe 5^C.

4.3

Prototipi realizzati dalla classe 5^D.

4.4

Prototipi realizzati dalla classe 4^E.

CAPITOLO 1

1.0 – Perché favorire l’uso del vicolo elettrico

Mai come negli ultimi anni si è intensificata la ricerca di nuove soluzioni per

realizzare auto elettriche sempre più efficienti che potessero coinvolgere ed attirare

una maggiore massa di consumatori. Ovviamente il principio alla base di questi studi

puntava essenzialmente sulla riduzione delle emissioni inquinanti delle autovetture,

poiché per il 2005 l’Unione Europea ha stabilito un abbassamento del 50 % delle

emissioni di ossido di carbonio (CO),di ossido di azoto (NOx) e di idrocarburi (HC).

La figura qui accanto

mostra l’evoluzione dei

limiti europei delle

emissioni gassose e di

articolato dei veicoli

leggeri equipaggiato con

motori diesel.

Altri motivi per cui

favorire l’uso del veicolo

elettrico e prettamente

legati alla caratteristiche

tecniche di questo tipo di autovetture sono:

Costi minori nella produzione dei motori elettrici.

Nella progettazione del veicolo elettrico si privilegiano le caratteristiche che

riducano i consumi piuttosto che le prestazioni sportive.

Semplificazione delle componenti meccaniche.

Elettronica sempre più affidabile.

Minori costi di manutenzione.

La ricarica viene effettuata prevalentemente di notte.

L’energia elettrica utilizzata per la ricarica può essere prodotta da tutte le fonti

elettriche conosciute (eolica,fotovoltaica,

idrica,biomassa,geotermica,termica,nucleare).

Bassi consumi negli ingorghi spesso frequenti nei centri urbani;

Assenza di rumorosità del motore;

Costo per chilometri notevolmente inferiore.

Al contempo l’utilizzo del veicolo elettrico permette non solo minori costi per

impatto ambientale del rumore ,a livello di insonorizzazione strade, ma come

conseguenza di ciò riduce,seppur percettibilmente a lungo termine,i costi sanitari, in

quanto in futuro prossimo l’utilizzo di massa di questo veicolo permetterà una

riduzione netta di malattie o disturbi alle vie respiratorie.

1.1- Sistemi di alimentazione

I sistemi di alimentazione studiati dalle varie case costruttrici per alimentare una

vettura elettrica sono essenzialmente tre: pannelli solari ,batterie tuttora in uso nelle

normali auto e le celle a combustibile. Al momento la ricerca ha puntato

principalmente l’attenzione sulla realizzazione di city car alimentate con il secondo

tipo di batterie sopra citate poiché presentano vantaggi a livello di

dimensioni,prestazioni e costi. L’utilizzo di pannelli solari avrebbe infatti

ripercussioni sul costo,sul peso e sarebbero inutili nell’utilizzo notturno, mentre le

celle a combustibile il cui funzionamento si basa sull’idrogeno presentano ancora

alcuni problemi, a causa dei costi ancora troppo elevati e a causa di un bisogno

energetico elevatissimo.

I pannelli solari sono costruiti assemblando sul medesimo pannello diverse celle

fotovoltaiche. Queste ultime sono realizzate con una sottile fetta di un materiale

semiconduttore,in genere silicio,che viene alterato con un processo particolare che lo

rende fotosensibile,in due strati dalle differenti caratteristiche. In questo

modo,quando la cella viene colpita da raggi solari,questi mettono in moto gli elettroni

da uno strato all’altro e conseguentemente nel circuiti del quale le celle fanno parte.

Le celle fotovoltaiche si comportano pertanto come una vera e propria “pompa”per

elettroni,alimentata dall’energia solare che le colpisce.

Analizzando le caratteristiche dello “schema elettrico” e individuando di conseguenza

i componenti di cui esso è caratterizzato possiamo notare una notevole somiglianza

con il nostro circuito, in cui utilizziamo come sistema di alimentazione delle normali

batterie.

I pannelli fotovoltaici richiedono di essere collegati agli utilizzatori con un circuito

elettrico che comprenda gli elementi seguenti:

un sistema di accumulo dell'energia elettrica che consenta di garantire la

fornitura di energia in assenza di radiazione solare;

un diodo che impedisca il fluire di energia dalla batteria verso il pannello

fotovoltaico in assenza di radiazione solare;

un inverter (apparecchiatura che trasforma la corrente da alternata a continua)

nel caso in cui vi siano utilizzatori che richiedano corrente alternata (nel nostro

caso il motore brushless).

Per tali motivo la nostra attenzione si è spostata particolarmente sull’utilizzo delle

normali batterie effettuando perciò uno studio per individuare quelle con migliori

prestazioni al fine di poter ottenere buoni risultati sul veicolo.

Prendendo in considerazione le varie tipologie di batterie che il mercato offre in

questo momento abbiamo individuato i seguenti modelli:

Piombo-Acido.

Nichel-Cadmio.

Nichel-Idruri metallicci.

Piombo bipolare.

Sodio-Zolfo.

Sodio-Nichel cloro.

Zinco-Aria.

Litio.

Le uniche due tipologie disponibili in produzione di serie, sono le prime due mentre

la terza inizia in questo momento ad essere reperibile nel mercato.

Le rimanenti sono da considerarsi non proponibili per i seguenti motivi:

Piombo bipolare:

-non hanno ancora raggiunto un buon livello di affidabilità;

-difficile gestione;

-difficile reperibilità;

-alto costo;

Sodio-Zolfo:

-batterie ad alta temperatura;

-non adatte per il funzionamento ibrido;

-difficile reperibilità;

-alto costo;

Sodio-Nichel cloro:

-batterie ad alta temperatura;

-non adatte per il funzionamento ibrido;

-alto costo;

Zinco-Aria:

-non sono ricaricabili elettricamente;

-inutilizzabili in sistema ibrido;

-livello prototipale;

Litio:

-livello sperimentale.

Come abbiamo spiegato in precedenza abbiamo puntato perciò l’attenzione su tre

ipotesi in particolare,evidenziando i pro e i contro che esse presentano:

Piombo – Acido

assorbito

Piombo - Gel

Nichel - Cadmio

Pro

Ridotta altezza che permette una facile

disposizione dei pacchi batterie sotto il

veicolo;

Facile installazione;

Sigillate.

Ridotta altezza che permette una facile

disposizione dei pacchi batterie sotto il

veicolo;

Affidabilità;

Sono previste sacche laterali per la

gestione termica della batteria mediante

fluido;

Facile installazione;

Sigillate;

Affidabilità.

Affidabilità;

Bassa resistenza interna.

Contro

Poli conici;

Affidabilità.

Controllo

preciso della

tensione di

ricarica.

Altezza;

Volume;

Rabbocco;

Costo.

Da questa tabella e basandoci su alcuni dati teorici si evince che la soluzione migliore

risulta quella di adottare le batterie di tipo Piombo – Gel.

Il tipo di batteria presa in considerazione è una Fiamm Ecoforce con le seguenti

caratteristiche tecniche:

Amperaggio [Ah]

115

Dimensioni [mm]

L

S

H

276 175 175

Il pacco di batterie risulterà allora con le seguenti specifiche tecniche:

Quantità: 19 pezzi;

Dimensioni: 5244 (L) x 350 (S) x 175 (H) [mm];

Tensione: 230 V.

Oltre a questi efficienti sistemi di trazione a basso inquinamento l’ingegneria francese

ha ideato un motore che consuma aria,il quale ha bisogno soltanto dell’aria

immagazzinata a una pressione di 300 atmosfere nelle quattro bombole montate sotto

il telaio.

Inizialmente si pensava di poter ridurre l’inquinamento emesso dalle automobili con

motore a scoppio utilizzando una camera di scoppio più piccola rispetto a quella già

presente,successivamente si è scoperto di poter far funzionare il motore anche se

nella camera veniva immessa soltanto aria compressa.

Iniettata nella camera,l’aria si espande ed aziona un pistone. Questa spinta meccanica

muove i cilindri e fa girare gli ingranaggi. Un pieno di aria costa 1.54 euro,e permette

all’automobile di percorrere circa 200 chilometri ad una velocità media di 60

chilometri orari. A velocità elevate però il motore consuma di più e per tale motivo

non è adatta a percorsi extraurbani.

Le bombole si ricaricano in quattro o cinque ore,collegando il compressore di cui è

dotata la vettura a una presa di corrente.

Il costo di vendita sarà di circa 11.000 euro.

Nella tabella sottostante sono riassunte le caratteristiche tecniche dell’auto a

pressione.

Autonomia

Velocità massima

Consumi

Prezzo

Modelli revisti

Altezza

Larghezza

Lunghezza

Peso

200 Km a 60 Km/ora

110 Km/ora

100 Km con 0.77 euro

Circa 11.000 euro

Taxi,furgoncini,pick-up,familiare

1.75 m

1.72 m

3.84 m

circa 700 Kg

1.2-Vantaggi e svantaggi nell’utilizzo di batterie a celle di combustibile.

Moltissimi sono i motivi che, negli ultimi anni, sono stati causa di un crescente

interesse per le applicazioni pratiche delle celle a combustibile:

Elevato rendimento - Gli impianti termici tradizionali operano convertendo

l’energia termica ricavata da una reazione chimica di combustione in energia

meccanica e quindi in energia elettrica. Queste trasformazioni energetiche

pregiudicano l’efficienza complessiva del processo, e gli impianti attuali sono ormai

giunti a valori di rendimento non suscettibili di ulteriori sensibili aumenti. Le celle a

combustibile riescono ad ovviare a questo problema trasformando direttamente

l’energia chimica del combustibile in energia elettrica ottenendo rendimenti molto

maggiori.

Questi vantaggi sono ancora più rilevanti se il confronto non avviene con impianti

fissi di grossa taglia, bensì con i tradizionali sistemi utilizzati per la propulsione dei

veicoli terrestri, cioè i motori a combustione interna ad accensione comandata o

spontanea, che come noto sono mediamente

caratterizzati da rendimenti molto modesti. Infine, non va dimenticato che un più

elevato rendimento significa un migliore sfruttamento dell’energia dei combustibili, e

ciò si traduce in minore consumo specifico.

Basse emissioni inquinanti - La cella a combustibile garantisce un impatto

ambientale minimo, avendo come sottoprodotti vapore acqueo, calore e solamente

tracce degli inquinanti considerati, variabili per qualità e quantità a seconda del

processo utilizzato per ottenere l’idrogeno. Questi vantaggi assumono importanza

ancora maggiore se si considera un’eventuale applicazione in campo veicolistico,

soluzione che permetterebbe un immediato drastico abbattimento delle emissioni

proprio nelle aree urbane, ove il problema dell’inquinamento è più sentito e più

difficilmente controllabile.

Silenziosita’ - Le celle a combustibile non producono intrinsecamente alcuna

emissione acustica anche se esse necessitano però di una serie di ausiliari quali

pompe, compressori, ventilatori, che sono responsabili di livelli di rumore non

sempre modesti.

Utilizzo di vari combustibili - Appare fondamentale il poter disporre di una

tecnologia che prescinda il più possibile dal tipo di combustibile utilizzato. Il

combustibile primario utilizzato nella reazione è l’idrogeno: esso può essere

insufflato direttamente all’interno della cella da un apposito serbatoio oppure ricavato

da altri combustibili, mediante un processo chimico detto “reforming”o “fuel

processing”. Esso permette di ricavare idrogeno da svariati composti che lo

contengano, sia gassosi come il metano, sia liquidi come la benzina ed il gasolio. E’

possibile estrarre idrogeno anche da alcoli quali metanolo ed etanolo, o da altri

composti quali ammoniaca ed idrazina.

Altri vantaggi sono legati alle dimensioni che si presentano piuttosto ridotte per

un’autovettura,non necessita di manutenzione complicate e costose come il motore a

scoppio,ed in particolare in base all’evoluzione che si sta avendo nelle tecniche di

stoccaggio dell’idrogeno,la tecnologia della nanostruttura di carbonio permette ora di

conservare l’idrogeno in grande quantità,riducendo non solo i costi ma anche peso ed

ingombro del veicolo.

L’applicazione delle fuell cells su un’autovettura oltre a presentare rilevanti vantaggi

presenta purtroppo anche alcuni svantaggi:

I problemi per la produzione riguardano soprattutto i costi ancora oggi troppo

elevati rispetto a quelli di motori a benzina o gasolio. Ad esempio per la

ELETTRA H2 fuell cells, una seicento in versione ecologica, il costo per la

realizzazione di questa vettura è stata di venti miliardi con un contributo di sei

miliardi del ministero dell’ambiente,

Per produrre idrogeno viene consumata molta energia elettrica quindi si

sposterebbe solo l’inquinamento da un’altra parte ovvero dove l’elettricità viene

prodotta;

Costi di vendita molto elevati (esempio, la seicento prima citata costa ben 41

milioni);

Utilizzo prettamente cittadino, visto che la produzione di idrogeno inquinante e

delocalizzata.

Il principio di funzionamento della pila a combustibile (fuell cell) e illustrato nella

seguente figura:

L’idrogeno,immagazzinato in bombole ad alta pressione in forma gassosa,viene

inviato a pressione costante all’anodo della pila,ove in presenza di un catalizzatore al

platino si ionizza positivamente (protone) rilasciando due elettroni;il protone

passa,quindi,attraverso una membrana selettiva “protonica”,chiamata Proton

Exchange Membrane (PEM) per incontrare l’ossigeno inviato sul catodo per mezzo

di un compressore a portata variabile.

1.3 - Confronto tra i vari sistemi di trazione elettrica e relativi motori e

controlli.

I sistemi di trazione utilizzabili per la city car elettrica sono essenzialmente quattro:

-Motore Brushless.

-Motore a corrente continua con eccitazione indipendente;

-Motore a corrente continua con eccitazione serie;

-Motore asincrono a magneti permanenti a flusso assiale;

Motore brushless.

Il principio di funzionamento del motore brushless è (o motore senza spazzole) è

analogo a quello del motore C.C. La parte più soggetta ad usura del motore a c.c.,il

commutatore meccanico a collettore,viene però sostituita nel brushless da un più

affidabile commutatore elettronico. La struttura del motore è schematizzata nella

figura sottostante.

Esso comprende essenzialmente:uno statore che porta gli avvolgimenti,solitamente

organizzati in tre fasi (A,B,C) disposte a 120°; un rotore a magnete permanente;un

commutatore elettronico costituito da un sensore (ottico o magnetico)della posizione

del rotore,da una logica del commutazione e da una serie di interruttori elettronici.

Nel brushless il commutatore sente istante per istante la posizione del rotore ed attiva

la fase dello statore che in quel momento è in grado di generare un campo

perpendicolare a quello del rotore.Il vantaggio evidente è che gli

avvolgimenti,facendo parte dello statore,non necessitano di dispositivi in movimento

per la loro alimentazione.

Nella figura di seguito è illustrato schematicamente il funzionamento del motore (a),

è indicata la sequenza di attivazione delle fasi (il livello alto significa fase attiva)

(b),è riportato l’andamento delle correnti di ogni fase (c) e sono riportate le cosiddette

funzioni di coppia C (I) relativa a ciascuna fase (d).

La fase A,ad esempio,crea un campo magnetico con le polarità indicate all’esterno

del cerchio (il nord in basso ed il sud in alto) e rimane attiva finchè il rotore,con le

polarità indicate,non ha ruotato in senso orario dell’angolo da 0° a 120°.

Successivamente viene attivata la fase B,per una rotazione del magnete permanente

da 120° a 240° e poi ancora la fase C,per una rotazione da 240° a 360°. In questo

modo il rotore viene trascinato dai capi generati dalle fasi,che si attivano in sequenza.

Nella figura c è possibile notare come l’andamento delle correnti non sia

perfettamente rettangolare per via di transitori dovuta alla componente induttiva degli

avvolgimenti.

Dal momento che durante l’attivazione di una fase la posizione reciproca dei campi

magnetici (quello generato della fase e quello prodotto dal magnete) cambia,anche la

coppia prodotta dovrebbe subire delle variazione. Viceversa nei brushless vengono

adottate opportune soluzioni costruttive in modo da mantenere le coppia pressochè

costante per tutti i 120° di attivazione della fase.

La figura di rappresenta invece l’andamento della coppia in funzione dell’angolo del

rotore nel caso in cui la fase corrispondente fosse costantemente alimentata dalla

corrente di armatura Ia per un giro completo del rotore.Come si vede ad esempio per

C (Ia ),la coppia rimane costante per un angolo da 0° a 120°,corrispondente

all’attivazione della fase A,per poi invertire ovviamente il segno quando il rotore è

ruotato di mezzo giro,cioè fra 180° e 300°.Tuttavia poiché le correnti vengono

mantenute in ciascuna fase per i soli 120° corrispondenti al valore costante e positivo

della coppia (zona tratteggiata),la coppia risultante che agisce sul rotore risulta

sostanzialmente costante e costituita da C (Ia ) per i primi 120° da C (Ib ) da 120° a

240°,da C (Ic ) da 240° a 360°.

Le forze controelettromotrici (f.c.e.m.)indotte in ciascuna fase della rotazione del

magnete permanente sono proporzionali alla velocità di rotazione e presentano lo

stesso andamento delle funzioni di coppia. A causa però delle commutazioni da una

fase all’altra,dai morsetti di ingresso del motore si vede una f.c.e.m. risultante

praticamente costante e,analogamente al motore c.c.,proporzionale alla velocità.

Per il brushless valgono pertanto le stesse equazioni valide per il motore c.c.;in

particolare si ha:

va = Ra ia + La dia / dt + eg

eg = k E ω

Cm = KT ia

Dove

va tensione di alimentazione;

ia corrente che scorre nella fase attiva

Ra resistenza di una fase

La induttanza di una fase

kE costante di tensione

KT costante di coppia

ω velocità angolare

In pratica le coppie di poli del rotore sono normalmente due anziché una sola come

finora supposto,sicchè gli angoli dei diagrammi prima descritti devono essere

dimezzati.Introducendo però gli angloi elettrici anziché gli angoli meccanici, i

diagrammi tornano corretti e valgono per qualsiasi numero di coppie di poli.

Nel caso di due coppie di poli i diagrammi precedenti si ripetono per due volte

durante una rotazione completa del rotore.

Le fasi sono normalmente collegate a stella ed alimentate a ponte,secondo lo schema

qui riportato, in cui i BJT lavorano da interruttori ed i diodi sono quelli di libera

circolazione.

Le commutazioni

del BJT avvengono

secondo la

frequenza a sei

passi (figura a) in

cui al solito il

livello alto significa

che il transistore in

conduzione.

In figura b è illustrato

l’andamento della f.c.e.m.,indotte

nelle tre coppie di fasi,AB,ACe

BC. L’andamento delle funzioni di

coppia è analogo.Il controllo della

velocità del motore può essere

realizzato agendo sul valore

dell’alimentazione con tecnica

lineare o con tecnica impulsiva

PWM.Un’ altra soluzione consiste

nell’intervenire direttamente sulle

singole fasi,quando queste sono

attivate. Le frequenze di

commutazione,grazie ai valori

particolarmente bassi

dell’induttanza delle fasi,sono

normalmente più alte che per i

motori a c.c. tradizionali. Per

ottenere le funzioni di coppia ad andamento trapezoidale,necessarie per avere una

coppia risultante costante ,sono richieste tecniche costruttive che in parte limitano

l’efficienza del motore. Per tale motivo i motore brushless di questo tipo

normalmente bassi potenze (fino a qualche decina di Watt).

Il brushless presenta numerosi vantaggi:affidabilità maggiore,rendimento più

elevato,minore necessità di manutenzione. La coppia di spunto più elevata e il

momento di inerzia minore fanno si che la sua velocità risposta e la banda passante

siano notevolmente superiori a quelli del motore c.c. tradizionale.

.Essi vengono impiegati sia nei cosiddetti azionamenti per assi sia negli azionamenti

per mandrini.

Effettuando una ricerca di motori brushless, che il mercato offre ne abbiamo

individuati in particolare due, che potrebbero essere tranquillamente utilizzati per il

sistema vero e proprio di trazione dell’autovettura.

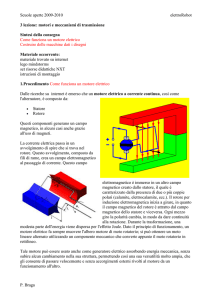

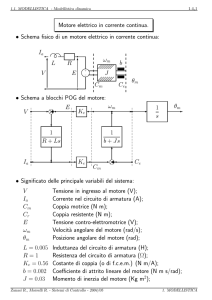

Motore a corrente continua.

Principio di funzionamento generale: una spira percorsa da corrente ,posta in un

campo magnetico, si pone in rotazione: il verso del movimento può essere

determinato con la regola delle tre dita della mano sinistra applicata ai lati attivi della

spira (secondo la regola delle tre dita della mano sinistra, campo corrente e

spostamento del conduttore sono disposti come indice, medio e pollice della mano

sinistra, posizionati ad angolo retto).La presenza del collettore a lamelle fa si che il

verso della corrente si inverta quando il conduttore sta per attraversare il piano

verticale di commutazione, e questo consente la rotazione sempre nello stesso verso.

Lo spostamento delle spazzole deve quindi avvenire in senso contrario a quello di

rotazione ed i poli ausiliari devono avere polarità uguale a quella dei poli principali

che li precedono immediatamente.

Motori con eccitazione serie.

Essi hanno le seguenti caratteristiche:

1. Una coppia di spunto elevata. Infatti all’avviamento il reostato di campo RC viene

escluso e quindi la corrente di eccitazione è uguale alla corrente di indotto che

assume, all’avviamento, il massimo valore possibile. Si hanno coppie di spunto di

valore da due a quattro volte la coppia di pieno carico.

2. Coppia motrice e velocità sono in prima approssimazione inversamente

proporzionali e la potenza resa e sensibilmente costante al variare del carico.

Infatti un aumento della coppia resistente, e quindi della coppia motrice, causa un

aumento della corrente assorbita; questa però, percorrendo l’avvolgimento di

eccitazione, aumenta il campo e, di conseguenza la velocità diminuisce. In prima

approssimazione per tanto coppia motrice C e velocità n sono inversamente

proporzionali e la potenza resa C2n/60 è costante.

3. A vuoto assumono una velocità di fuga molto elevata. Infatti a vuoto è bassa la

potenza resa, quindi è piccola la corrente assorbita; il flusso assume un basso

valore, di conseguenza la velocità di rotazione è alta.

I motori con eccitazione in serie sono impiegati in quella applicazione in cui il

motore deve partire a pieno carico (ad esempio: trazione e apparecchi di

sollevamento).

Motori con eccitazione indipendente.

Dalla seguente formula:

n = (V – Ri Ii)/ k

essendo in genere Ri Ii <<V, si ha:

n V/ k

da cui si deduce che la velocità varia poco al variare del carico,a parità di tensione di

alimentazione e di corrente di eccitazione; la caratteristica meccanica è perciò una

curva.

All’avviamento del reostato di campo Rc viene escluso ed il reostato di avviamento è

completamente inserito.

Questo motore viene applicato nelle applicazioni in cui è necessaria una velocità

costante al variare del carico.

Motore asincrono a magneti permanenti a flusso assiale.

Il Propulsore differenziale elettromagnetico ha la struttura di un Motore Asincrono a

Flusso Assiale con due rotori liberi di ruotare a velocità diversa. Lo Statore è

costituito da un nucleo toroidale di lamierino ferromagnetico con cave radiali che

ospitano l'avvolgimento statorico. Un corpo in resina epossidica ingloba lo statore e

realizza il canale di circolazione per il liquido di raffreddamento. I due Rotori sono

costituiti da dischi in ferro massiccio in cui sono ricavate le cave radiali per

l'avvolgimento a gabbia. La caratteristica innovativa della macchina che utilizza

questo tipo di trazione è data dal fatto che essa assolve contemporaneamente le

funzioni di motore e di differenziale. Perciò può essere accoppiata direttamente ai

semiassi senza l'interposizione di altri organi meccanici.

CAPITOLO 2

2.0 – Progetto di massima.

La prima fase per la realizzazione di questo progetto è basata su un progetto di

massima nel quale vengono definite tutte le specifiche tecniche necessarie per la

creazione dell’auto elettrica Noemi (NO-EMITION).

Attraverso una serie di studi per individuare i migliori dispositivi di cui dotare

l’autovettura e definire se essi siano convenienti al fine di poter garantire una risposta

positiva nel mercato automobilistico, abbiamo deciso di dotare Noemi di alcuni

apparati ausiliari.

L’auto elettrica presenterà infatti un rilevatore di temperatura interna ed esterna

all’abitacolo e di un rilevatore per la temperatura del motore. Tutto sarà visualizzato

da un unico display dalle dimensioni piuttosto ridotte.

Per ottenere un risparmio energetico e per raggiungere un maggior consenso fra i

giovani si è inoltre deciso di simulare un navigatore satellitare GPS,il quale oltre a

fornire la posizione precisa del veicolo permetterà inoltre di seguire il percorso più

breve e di individuare possibili“distributori” di ricarica elettrica.

Si è inoltre progettato un circuito collegato ad un microcomputer che permetterà la

visualizzazione di messaggi vari,ma che nel nostro caso forniranno al conducente

informazioni relative allo stato chiusura porte e cinture di sicurezza;vi sarà anche

l’accensione automatica di alcuni attuatori come fari,tergicristalli ecc… .

I dispositivi prima elencati costituiscono optional che non tutte le auto

posseggono,ovviamente abbiamo dotato la nostra citycar anche di dispositivi più

comuni:

Tachimetro e contachilometri con visualizzatore a cristalli liquidi;

Alzacristalli elettrico con controllo di sicurezza elettronico;

Indicatore di carica e scarica delle batterie;

A livello prettamente sperimentale e teorico per simulare la trazione abbiamo invece

progettato è realizzato un inverter DC/AC,che permetterà di trasformare la tensione

continua che perviene in ingresso in alternata, ed alimentare perciò il motore

brushless per la trazione del veicolo.

Durante le fasi di progettazione è stato inoltre realizzato un sito web

(www.itismajo.it/scuolalavoro) sul quale sono stati riportati tutti gli schemi,le

analisi,i calcoli e tutto ciò che potesse riguardare il progetto.

Punto forte di questo sito è la possibilità di scambiare informazioni di lavoro fra le

varie aree di sviluppo delle varie scuole,simulando quindi un azienda virtuale.

IL lavoro è stato suddiviso tra le varie classi nel seguente modo:

impianto elettrico dell’auto:schemi elettrici e valutazione costi – (5^B)

sito web per la publicizzazionedel prodotto e scambio di informazioni di lavoro le

varie aree di sviluppo (5^B-5^F);

rilevatore di temperatura inerna/esterna/motore (5^F)

simulazione di un navigatore satellitare (5^B);

rilevatore di carica e scarica delle batterie elettriche (5^B);

visualizzatore a led di inserimento dell cinture di sicurezza (5^B);

inverter DC/AC (5^B);

controllo della velocità del motore in C.C. (4^E);

accensione automatica di alcuni attuatori (fari,tergicristalli,etc) (5^C);

tachimetro e contachilometri con visualizzatore a cristalli liquidi (5^D);

alzacristalli elettrico con controllo di sicurezza elettronico (5^A).

2.1 – Specifiche tecniche del progetto.

La scocca dell’auto presenterà le seguenti dimensioni

Inverter

Dimensioni in millimetri: 250 di lunghezza - 150 di larghezza - 80 di altezza;

Costo: 300 euro.

Questo dispositivo "trasforma" la tensione di 12 V in continua fornita dal blocco

batteria in 220 V in alternata.

La forma d'onda è quadrata con una frequenza intorno ai 50 Hz, regolabile tramite un

apposito trimmer.

Per verificare il suo funzionamento abbiamo utilizzato una lampada ad incandescenza

(uno dei vari dispositivi possibili da collegare) con potenza non superiore a 40W.

Per il suo funzionamento occorre un trasformatore 220/12 V e di una batteria da 12

V.

Si parte da una tensione di 12 V fornitaci dal blocco batteria; si procede a collegare

gli opportuni morsetti tra inverter e batteria.

Costruito l'inverter abbiamo notato un surriscaldamento dei transistor; per rimediare

si applicano due lamelle di alluminio per dissipare questo calore.

Per salvaguardare l 'inverter da eventuali sovraccarichi e cortocircuiti si utilizza un

diodo zener che, oltre ad una tensione di soglia Vz di 18 V, si comporta come un

interruttore aperto non facendo più passare corrente.

L'inverter si basa soprattutto su un componente principale, l'integrato IC4047; le sue

caratteristiche sono:

Massima corrente d'ingresso: 1mA

Immunità ai disturbi: 45% della Vdd

Protezione all'ingresso

Uscite bufferizate

Il circuito richiede una R ed una C

Duty cicle: 50%

Commutazione in salita o in discesa

Il 4047è un circuito integrato monolitico , possiede 14 piedini e comprende al suo

interno circuiti logici triggerati sul fronte di salita e discesa.

E' un multivibratore astabile e allo stesso tempo un contatore esterno.

C

R

R-C

common

Astabile

Astabile

-trigger

Vss

1

2

3

4

5

6

7

Vdd

14

13

Oscillatore

out

12

Retrigger

11

Q -(negato)

10

Q

9

Ext. Reset

8

+ Trigger

In ingresso al IC4047 avremo una tensione di 12 V con un segnale a 50 Hz; questa

frequenza può essere regolata da un trimmer del valore di 100 K che fa variare la

frequenza da 1Hz a 100 KHz.

I transistor usati sono i BDX 53 che costituiscono un ulteriore "sottocircuito" di

POTENZA.

La parte finale del circuito è costituito da un trasformatore 220/12 ,4 A; può essere

monofase o trifase (nel nostro caso è un monofase).

Possiede 2 avvolgimenti: PRIMARIO collegato alla linea; SECONDARIO

collegato al carico

Durante il montaggio è importante fare attenzione al corretto posizionamento dei

diodi e dei transistor. Per far ciò noi, come gruppo, ci siamo serviti dei data-sheet. Per

quanto riguarda le saldature non c'è nulla di particolare da evidenziare tranne che il

nostro integrato non viene saldato direttamente ma viene saldato il suo corrispettivo

zoccolo per poi applicare l'integrato.

Indicatore di temperatura,foto e relativo schema elettrico

Alzacristallo elettrico

Il sistema di alzacristalli elettronico in questione è dotato di un sistema di controllo di

pressione il quale interrompe la chiusura del vetro non appena il sensore rileva la

presenza di un corpo estraneo.

Contachilometri

2.2 – Schema a blocchi del sistema elettrico completo

2.3 – Schema a blocchi del sistema di trazione.

2.4 – Schema a blocchi degli apparati ausiliari.

2.5 – Calcolo del sistema di trazione.

Supponendo che il veicolo progettato abbia una massa totale pari a 550Kg e il raggio

di rotazione delle ruote di trazione pari a R= 290mm, abbiamo scelto il motore della

ditta SBC MOD MB-205 con le seguenti caratteristiche:

POTENZA NOMINALE:

10453 W

VELOCITA’ NOMINALE:

1150 rpm

COPPIA MAX:

398 Nm

COPPIA NOMINALE:

90

Nm

CORRENTE NOMINALE:

41.8 A

CORRENTE DI PICCO:

44.3 A

ALIMENTAZIONE:

220V ac

A questo punto dopo la scelta del motore siamo passati alla risoluzione dei calcoli.

1) CALCOLO DELLA COPPIA NECESSARIA ALLO SPOSTAMENTO DEL

VEICOLO

Spunto in salita con pendenza al 25%:

R= Mtot × PEND × g = 550 × 0.25 × 9.81= 1348Nm

Sapendo che R= 290mm allora :

C= 1348 × 0.29= 391Nm

Sapendo che la Cmax del motore è paro a 398 Nm possiamo affermare che il veicolo

potrà affrontare le pendenze ipotizzate.

2) CALCOLO DELLA VELOCITA’ MAX DEL VEICOLO Vmax veicolo

wmax motore = velocità nominale motore × 2 × 3.14/60= 1150×6.28/60 = 120rad/sec

(velocità angolare del motore)

wmax ruota= wmax mot=120rad/sec

Vmax veicolo = wmax mot × 0.29= 120 × 0.29m/s= 34.8 m/s =125 Km/h.

3) CALCOLO DELLA COPPIA ALLE RUOTE MOTRICI

A tale velocità in piano supponendo che:

a) il coeff. di attrito sia pari a Ka=0.013

b) la superfice frontale del veicolo sia di S=1.5 mq

c) Il Cx = O.3

La resistenza all’avanzamento alla velocità massima sarà:

R = resistenza al rotolamento + resistenza aerodinamica =

=( MASSA × Ka × g ) + ( Kç × K*× S × Cx × (Vmax veicolo)(V max veicolo))

con Kç =0.5 & K*= 1.202

= ( 550 × 0.013 × 9.81) * ( 0.5 × 1.202 × 0.3 × 1.5 × 34.8 × 34.8) = 70 + 327=

= 397 Nm

La coppia sviluppata dalle ruote motrici sarà:

Cruote = 397 × 0.29 = 115 Nm

4) CALCOLO DELLA POTENZA MECCANICA RICHIESTA:

La potenza trasferita sulle ruote è pari a:

Pmax ruote= Cruote × wmax ruote= 115Nm × 120rad/sec = 13800 W.

Potenza erogata dalle batterie:

Pmax =Pmax × ruote 13.8 Kw

Autonomia:

ipotizzando di mantenere una velocità MAX di 125 Km/h e un percorcorso di

due ore l’auto avrà una autonomia pari a 250 Km.

5) CALCOLO DEL N° DI BATTERIE

l’energia richiesta sarà:

E = Pmax per il numero di ore totali = 13.8 × 2 = 27.6 Kwh

Utilizzando batterie al piombo gel della TUDOR da 115 Ah si avrà:

energia batteria = tensione × (corrente × ora)=12 × 115Ah=1.380Kwh:

Calcolo energia totale per la trazione del veicolo:

Etot = 1380 × 20= 27.6 Kwh

Collegando tutte le batterie in serie otteniamo una tensione in uscita Vtot = 220 V dc

NOTA:

il sistema prevede l’utilizzo di un inverter DC/AC 220/ 220ac monofase;

Il motore e’ dotato da un sistema drive di controllo HPD 45;

a bordo del veicolo e’ previsto un carica batterie a ricarica veloce.

CALCOLO DI MASSIMA DEI COSTI

E DELLE DIMENSIONI

a) Sistema motore-drive

Costo del sistema motore-drive totale: 3099 EURO

DIMENSIONI:

MOTORE: MB205

LUNGHEZZA:

ALTEZZA:

SPESSORE:

DIAMETRO:

PESO:

DRIVE HPD45

480mm

---------205mm

73 Kg

318 mm

367 mm

81 mm

b) batterie

TIPO DI BATTERIE : PIOMBO/GEL SENZA MANUTENZIONE

PESO TOTALE DELLE 20 BATTERIE CIRCA 200KG

INGOMBRO TOTALE alt x Lung x Larg= 170 x 1000 x 800(mm)

COSTO TOTALE :

1033 EURO

c) Sistemi elettrici ed elettronici di bordo

INVERTER E CARICABATTERIE:

Sistema

Costo

Inverter

Carica batterie

EURO 300

EURO 200

Dimensioni (mm)

(Lung × larg × alt)

250×150×80

200×200×100

Centralina intelligente - alzacristalli - controllo di temperatura- contagiri ecc…

centralina

EURO 400

Dimensioni:

150X100X100

Sistema elettrico di illuminazione ( proiettori-indicatore di direzione-retrom-stopfendinebbia-retronebbia)

Euro 300

Totale: 1200 EURO

TOTALE : sommando i costi di ogni singolo sistema,batterie,motore e sistemi

ausiliari il totale risulta uguale a 5332 EURO.

N.B : altri sistemi di bordo (navigatore satellitare-climatizzatore ecc..) sono da

considerarsi optional.

Per conoscere i costi consultare la rivista quattroruote.

Sul prezzo applicare lo sconto fabbrica del 50%.