ISTITUTO TECNICO INDUSTRIALE “G. MARCONI”

TECNOLOGIE CHIMICHE INDUSTRIALI CLASSE

3ACH

Trasporto e

stoccaggio dei

solidi

(PAG 77 DEL LIBRO DI TESTO)

Prof. Roberto Riguzzi

1

CARATTERISTICHE DEI

SOLIDI

Determinano le scelte progettuali delle

apparecchiature per il trasporto e

stoccaggio.

DENSITA'

Densità reale: è il rapporto massa/volume (kg/m3)

del materiale.

Densità relativa: è la densità espressa in

rapporto ad una sostanza di riferimento (es acqua

a 20°C).

Densità apparente: è il rapporto fra la massa e il

volume occupato dal materiale, che dipende dal

suo grado di suddivisione e dalla sua porosità.

POROSITA'

Porosità del materiale: rapporto fra volume dei pori

(VP) e il volume totale (VT).

Sapendo che VP= VT – VS la porosità sarà:

Porosità=VP/VT=(VT-VS)/VT=1-VS/VT=1-ρap/ρ

dato Vs il volume del solido

Esempio: Un materiale con densità reale di 2,07

kg/dm3, presenta una densità apparente di 1,8 kg/dm3.

Si vuole calcolare la porosità.

Porosità= 1-ρap/ρ= 1- (1,8kg/dm3/2,7 kg/dm3)=0,33

La porosità può essere espressa anche come

percentuale (33% in questo caso)

GRANULOMETRIA

La granulometria informa sulle dimensioni dei

granuli o particelle in cui è suddiviso il solido. Si

determina attraverso l'analisi granulometrica che

si effettua con appositi setacci a luce crescente.

L'analisi granulometrica si effettua per particelle

con diametro maggiore di 40 µm.

I setacci sono classificati in base al rapporto fra la

luce dei fori del setaccio e il diametro dello stesso.

Si usa ancora la classificazione mesh (numero di

maglie per pollice quadrato).

DUREZZA: più è duro il solido, maggiore è la sua

abrasività, maggiore è la resistenza all'usura che

devono

possedere

i

materiali

delle

apparecchiature di movimentazione e stoccaggio.

RESILIENZA: i materiali possono essere fragili,

gommosi o fibrosi.

ATTRITO E SCORREVOLEZZA: influenzano

possibilità di stoccaggio e trasporto dei solidi.

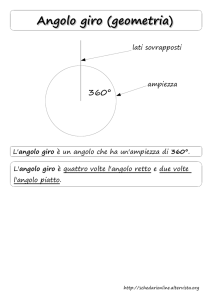

Angolo di riposo o di declivio naturale: è il

massimo angolo rispetto all'orizzontale che può

formare un materiale stoccato in cumulo senza

franare. Dipende dal coefficiente di attrito

statico.

Angolo di scorrimento statico: è il minimo

angolo rispetto all'orizzontale che forma un

piano inclinato rispetto all'orrizontale, quando un

materiale posto sopra incomincia a scivolare.

Angolo di scorrimento dinamico: è il minimo

angolo con cui un materiale continua a scorrere.

È minore dell'angolo di scorrimento statico.

I due angoli dipendono rispettivamente dal

coefficiente di attrito statico e da quello

dinamico tra le particelle di solido e tra particelle

di solido e il materiale con cui è in contatto.

Se l'angolo di riposo è inferiore a 30° il

materiale è molto scorrevole, tra 30° e 45°

scorrevole, se è maggiore di 45° è poco

scorrevole.

REATTIVITA' DELLE POLVERI

I solidi possono presentare una vasta gamma di

reattività. Possono essere sostanzialmente inerti,

oppure più o meno corrosivi, ossidanti,

igroscopici, infiammabili, esplosivi, ecc.

Le polveri presentano un'elevatissima superficie

di contatto con l'atmosfera in cui sono immerse.

Nel caso di materiali infiammabili, come zucchero,

farine o altre sostanze organiche, si possono

formare

miscele

aria-polveri

altamente

infiammabili.

Le polveri fini sono dannose alla salute, fino ad

essere, per alcuni materiali, cancerogene.

Biomasse solide (granagie e farine) in caso di

fermentazione

possono

produrre

CO2

(asfissiante). Il calore prodotto può portare

all'autocombustione del cumulo

DEGRADABILITA': incide sullo stoccaggio. Se

resiste alle intemperie può essere stoccato

all'aperto. In alternativa deve essere stoccato in

locali con adeguate caratteristiche.

REATTIVITA' CHIMICA: fondamentale per

decidere la tipologia delle apparecchiature e dei

materiali con cui sono fatte.

SICUREZZA: è la sintesi dei punti precedenti.

STOCCAGGIO

STOCCAGGIO ALL'APERTO

Usato solo per materiali inerti alle intemperie,

all'aria, ai raggi UV. Non devono produrre

polveri e /o liberare sostanze tossiche.

Solitamente il terreno deve essere preparato con

la realizzazione di platee che riescano a

sostenere il peso del solido e i mezzi per

movimentarlo. Le platee possono essere

realizzate in cemento oppure con il

costipamento del terrreno sottostante.

STOCCAGGIO ALL'APERTO

Il deposito può essere in cumuli (senza strutture

di sostegno) per materiali poco scorrevoli, o in

trincee (con pareti laterali di sostegno) per

materiali più scorrevoli o per una maggior

efficienza di stoccaggio (cumuli più alti).

Il cumulo può essere bagnato per evitare la

dispersione di polveri.

Calcolo altezza massima di un cumulo.

Dipende dall'angolo di riposo e dalla superficie

utilizzabile.

L'altezza si calcola moltiplicando il raggio di base

per la tg dell'angolo di riposo.

Calcolare l'altezza massima di un cumulo conico

di ghiaia con angolo di riposo di 37° e un

superificie di 250m2. Qual è il volume totale di

ghiaia che può essere stoccata?

Calcolo del raggio di base= (250/π)=8,92 m

h= r * tgθ = 8,92* tg37° = 8,92*0,7536 =6,72m

V= 250m2*6,72m/3=560 m3

Angolo di riposo

θ

A

l

t

e

z

z

a

h

Raggio di base r

STOCCAGGIO IN SILI

I sili sono strutture cilindriche verticali che terminano

sul fondo con una struttura tronco conica. I

materiali usati più frequentamente sono i metalli

(acciaio), ma possono essere anche in cemento o

vetroresina. La pendenza della parte terminale

deve consentire il completo scorrimento del

materiale (dipende dal suo coefficiente di attrito).

Terminano con una tramoggia per consentire il carico

del materiale stoccato nei mezzi di trasporto.

La tramoggia è un contenitore a forma di tronco di

piramide o di cono capovolto, munito di apertura

sul fondo. Utilizzato per raccogliere dall'alto

materiali, per poi scaricarli verso il basso.

TRAMOGGIA

L'etimologia della parola è dalla lingua latina, dal termine trimodia, cioè contenente tre mogge,

antica unità di misura del grano.

Nello stoccaggio in sili è presente il rischio della

formazione di polveri. Se di origine organica è

presente il pericolo della formazione di miscele

infiammabili o esplosive.

Per questi stoccaggi è necessario dotare il silo di:

Sensori di temperatura;

Sistema di ventilazione;

Sistema di evacuazione delle polveri;

Isolare i sili per evitare la propagazione della fiamma;

Messa a terra, isolamento elettrico e rilevatori di

scintille;

Controllo dell'umidità dei materiali organici stoccati

secchi per evitare che l'umidità troppo alta possa

determinare la fermentazione della massa con rischio

di incendio.

STOCCAGGIO A MAGAZZINO

I

materiali solidi possono essere stoccati

all'interno di edifici chiusi, in muratura o

prefabbricati.

All'interno del magazzino il materiale può essere

sfuso, oppure in sacchi su bancali o altri

contenitori.

Si utilizza per solidi che devono essere protetti

dalle intemperie e stoccati in condizioni

controllate per evitare il loro deterioramento o la

loro dispersione nell'ambiente. Fondamentale

per prodotti o materie prime alimentari.

MOVIMENTAZIONE DEI

SOLIDI

La movimentazione dei solidi all'interno

dei siti produttivi serve per:

Lo scarico dei prodotti in arrivo;

La movimentazione per il carico

scarico dei cicli produttivi;

Lo stoccaggio nei magazzini;

Il carico per la spedizione.

Le apparecchiature per la movimentazione dei

solidi possono essere classificate in:

Trasportatori a gravità: operano solo in discesa

sfruttando la forza di gravità (scivoli o rulli). È

necessario un dislivello. Possono essere a

canale aperto, a canale chiuso a seconda delle

caratteristiche del materiale. Il materiale deve

presentare un attrito dinamico basso e non

aderire allo scivolo. Il materiale dello scivolo

(metallo, polimero, materiale composito) deve

resistera all'usura e essere inerte con i

materiali trasportati.

Trasportatori portanti: gli elementi mobili (a nastro, a

piastre, a catene, a tazze) portano il materiale . I

materiali sono caricati su nastri o catene di

supporti in movimento che costituiscono una sorta

di anello in movimento.

Nei trasportatori a nastro l'anello è un nastro

polimerico o più spesso di materiale composito

(elastomero e fibre di rinforzo). Adatti a coprire

anche distanze rilevanti. Il nastro può essere

concavo per consentire un migliore contenimento

del materiale, fino ad assumere la conformazione

del nastro tubolare (evita dispersioni e

contaminazione delle sostanze trasportate). I

dispositivi di carico e scarico sono tramogge con

dosatori a ruota o a rullo.

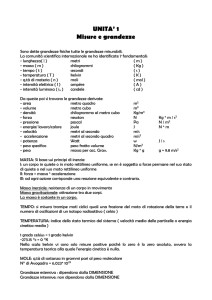

Calcolo della portata di un trasportatore a nastro.

Il calcolo è analogo a quello della portata delle

apparecchiature per il trasporto dei liquidi

(sezione per velocità). Il cumulo di materiale

possiede sul nastro una sezione che può essere

approssimata a un triangolo isoscele. La portata

volumetrica è data dal prodotto fra l'area del

triangolo e la velocità del nastro. La base del

triangolo è la larghezza del nastro, l'altezza la si

determina considerando l'angolo di riposo del

materiale.

Calcolare la portata massima di un nastro trasportatore

per sabbia, largo 50 cm e con velocità di 1,5 m/s.

L'angolo di riposo è di θ= 34°, la densità apparente pari

a 1,5 kg/dm3.

Calcolo

dell'altezza

del

triangolo:

h=(L/2)*tgθ=0,25m*tg34°=0,25*0,5914=0,147m

Calcolo area sezione: S=0,147*0,50/2=0,0368m2

Portata volumetrica: Fv= S*v= 0,0368*1,5= 0,0551 m3/s

Portata in massa: Fm=0,0551m3/s*1500kg/m3= 82,6 kg/s

h

θ

L/2

L

TRASPORTATORI A PIASTRE : nel caso di materiali

usuranti o ad alta temperatura (pietre, calce, coke, trucioli

metallici) dove non si possono usare materiali polimerici si

sostituisce il nastro con piastre di metallo che formano una

tapparella. Collegano reparti dello stesso stabilimento.

TRASPORTATORI A CATENA: l'anello è costituito da

catene a maglie collegate da listelli di appoggio.

Consentono percorsi curvilinei. Usati per materiali già

impacchettati.

ELEVATORE A TAZZE:

molto utilizzato per il trasporto

verticale. Se inclinati svolgono anche una parte di percorso

orizzontale. Sono costituiti da due pulegge che fanno girare due

catene su cui sono fissate una serie di tazze. Le tazze sono

caricate dall'alto e si svuotano con il ribaltamento al termine

della rotazione. Le varie tipologie di tazze consentono il

trasporto di quasi tutti i tipi di materiali (anche umidi o

polverulenti).

TRASPORTATORI A SPINTA

TRASPORTATORI A SPINTA A FLUSSO CONTINUO. Così

chiamati perchè il materiale cosituisce un continuo in cui è

immerso il dispositivo di trasporto. Il dispositvo di trasporto è

costituito da una catena o da un cavo ad anello chiuso dove

sono fissati pale, draghe, rastrelli, immersi nel materiale da

trasportare, racchiuso in un cassone.

TRASPORTATORI A SPINTA A COCLEA

TRASPORTATORI A SCOSSE O A VIBRAZIONI

Elementi vibranti fanno avanzare il materiale. Sono ideali

per materiale granulare non polverulento, di forma

irregolare. Le oscillazioni possono essere impartite

meccanicamente, con elettromagneti, pneumaticamente o

idraulicamente. Consente anche la separazione di solidi

diversi in funzione della densità.

TRASPORTO PNEUMATICO

Un gas (solitamente aria) trasporta il materiale. Il moto di

una particella in un gas è simile a quello di un liquido.

Consideriamo un solido granulare posto in un contenitore,

chiuso sul fondo da una rete che ne impedisca la discesa,

ma consenta il passaggio dell'aria. Immettendo il gas dal

fondo si osserverà un aumento di pressione dovuto alle

perdite di carico causate dal peso del solido. Aumentando

la portata di gas, la spinta dello stesso supera la forza peso

delle particelle e inizia a rimescolare la massa creando il

letto fluido bollente. Aumentando ancora la portata del

gas, la differenza di pressione fra la base e la superficie del

letto porta al trascinamento delle particelle di solido

(trasporto pneumatico in fase diluita).

Vantaggi:

Il trasporto pneumatico ha il pregio di trattare i solidi

come i liquidi.

Costi di installazione relativamente bassi.

Trasporto dei solidi in tubazioni chiuse (non c'è contatto

con l'esterno prevenendo le contaminazioni).

La dimensione dei granuli può variare in un intervallo

ampio a seconda della densità del materiale.

Opera in qualsiasi direzione, per distanze sia brevi che

lunghe. L'impianto può essere modificato facilmente.

Si presta al controllo automatico.

Svantaggi:

Usura delle parti meccaniche con solidi abrasivi.

Rischio di formazione di miscele combustibili usando

aria e polveri organiche.

Limite delle pezzature dei solidi in funzione della

densità.

Trasporto pneumatico in fase diluita: il gas

trascina i granuli di solido in continuo e a bassa

pressione, alta velocità ed elevato rapporto

solido/gas.

Trasporto pneumatico in fase densa: un

impulso di gas pressurizzato dà la spinta ad un

ammasso di materiale spostandolo lungo la

linea, prelevato in modo discontinuo. Il trasporto

avviene a bassa velocità (meno rischio di usura)

ed elevata pressione, con rapporto gas solido

molto basso.

APPARECCHIATURE

PNEUMATICO:

PER

IL

TRASPORTO

Compressori e soffianti: forniscono la pressione al gas per il

trasporto del materiale. Sono apparecchiature analoghe alle

pompe. Possono essere compressori alternativi o rotativi, o

soffianti centrifughe.

Dispositivi di carico: Spingono il materiale dentro

l'apparecchiatura in pressione. Fondamentale è la tenuta.

Possono essere valvole rotative dette anche rotocelle o

dosatori stellari, eiettore a tubo di venturi o valvole a serranda.

Valvole deviatrici: deviano il flusso del materiale tra due

condotti.

Dispositivi di scarico: separano il solido dalla corrente

gassosa. Si usano spesso i cicloni, in serie con filtri (a

cartuccia o a maniche) per fermare le polveri fini prodotte

dal trasporto. Questo evita dispersioni in atmosfera (danno

ambientale) o nei compressori (costi di manutenzione).

I ciclono sono apparecchiature per la separazione delle

miscele gas/solido (o anche liquido). Nell'apparecchiatura

a forma di cono rovesciato, il flusso di gas entra attraverso

un percorso tangenziale e si muove a spirale dentro al

cono. La forza centrifuga determina la caduta della polvere

(raccolta sul fondo e scaricata) mentre il gas depolverato

esce dall'alto.

I filtri servono per bloccare le polveri di minor dimensioni che

non possono essere abbattute dal ciclone. Possono essere

a cartuccia (piccole dimensioni) o a maniche (con teli di

diversi materiali) per dimensioni maggiori.

FILTRO A MANICHE

FILTRO A CARTUCCIA

CICLONE

Immagini da Wikipedia

SCHEMA DI IMPIANTI PER IL TRASPORTO

PNEUMATICO IN FASE DILUITA

Si dividono in impianti in aspirazione e impianti in

compressione