3.4 Controllo numerico

3.4

3.4.1

42

Controllo numerico

Funzionalità ed elementi costitutivi del CN

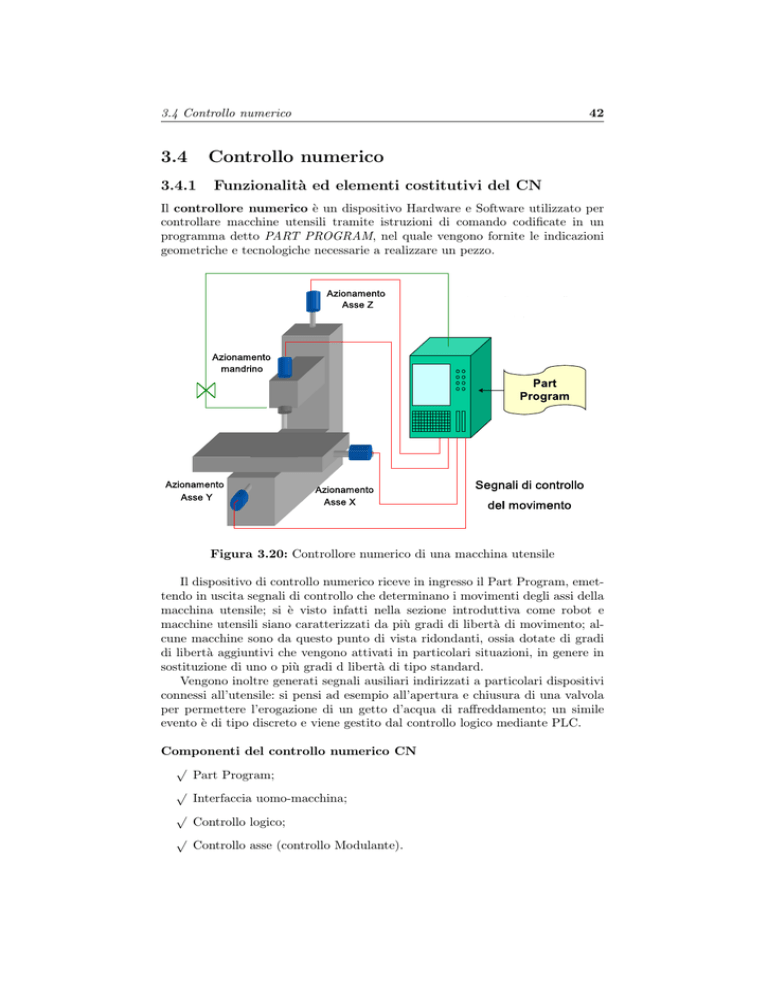

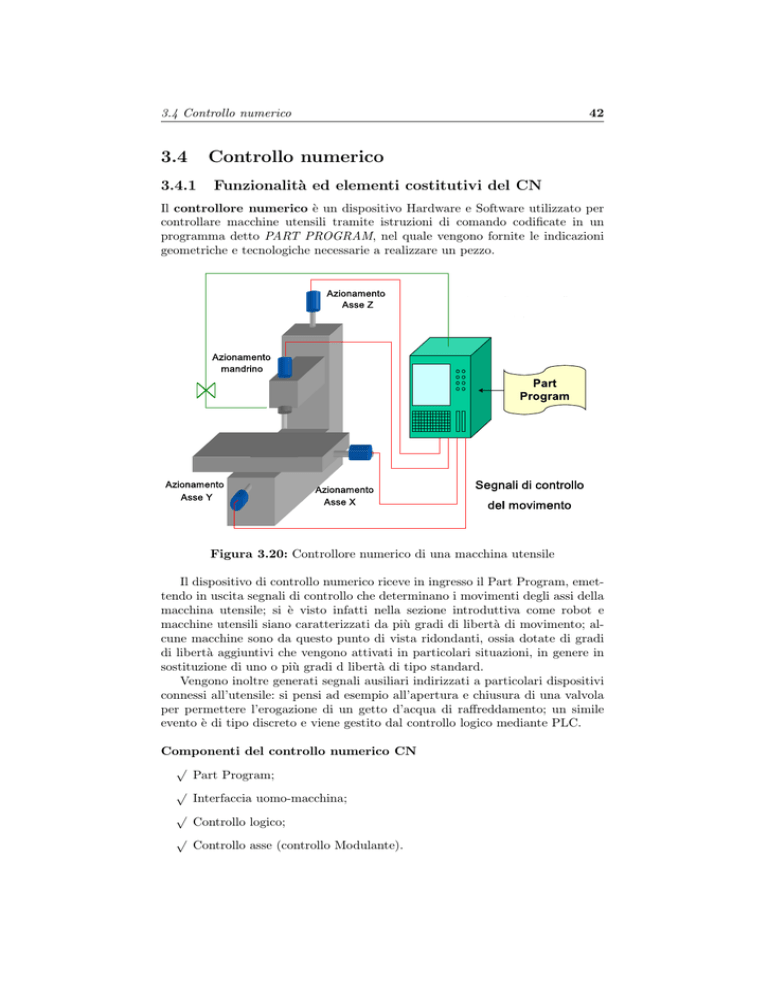

Il controllore numerico è un dispositivo Hardware e Software utilizzato per

controllare macchine utensili tramite istruzioni di comando codificate in un

programma detto PART PROGRAM, nel quale vengono fornite le indicazioni

geometriche e tecnologiche necessarie a realizzare un pezzo.

Figura 3.20: Controllore numerico di una macchina utensile

Il dispositivo di controllo numerico riceve in ingresso il Part Program, emettendo in uscita segnali di controllo che determinano i movimenti degli assi della

macchina utensile; si è visto infatti nella sezione introduttiva come robot e

macchine utensili siano caratterizzati da più gradi di libertà di movimento; alcune macchine sono da questo punto di vista ridondanti, ossia dotate di gradi

di libertà aggiuntivi che vengono attivati in particolari situazioni, in genere in

sostituzione di uno o più gradi d libertà di tipo standard.

Vengono inoltre generati segnali ausiliari indirizzati a particolari dispositivi

connessi all’utensile: si pensi ad esempio all’apertura e chiusura di una valvola

per permettere l’erogazione di un getto d’acqua di raffreddamento; un simile

evento è di tipo discreto e viene gestito dal controllo logico mediante PLC.

Componenti del controllo numerico CN

√

Part Program;

√

Interfaccia uomo-macchina;

√

Controllo logico;

√

Controllo asse (controllo Modulante).

3.4 Controllo numerico

43

Figura 3.21: Movimenti e riferimenti di una macchina utensile

Programmazione

Per la programmazione del CN occorre scegliere per convezione degli assi di

riferimento (indicati in figura 3.21):

• Assi principali (X, Y, Z) sono quelli che interessano direttamente i movimenti degli assi della macchina;

• Rotazioni principali (A, B, C) sono quelli che determinano gli orientamenti

della macchina;

• Assi secondari (U, V, W ) sono gli assi di riferimento per dispositivi ausiliari

ma comunque necessari per la lavorazione del pezzo, per esempio il cambio

automatico dell’utensile della macchina durante la lavorazione;

Figura 3.22: Esempio di Part Program

3.4.2

Il Part Program

Istruzioni

ll Part Program è un file di testo in formato ASCII conforme allo standard ISO

6983 (G-CODES); questo file consiste in una stringa di caratteri alfanumerici

3.4 Controllo numerico

44

suddivisi in unità base (linee di codice) ordinate progressivamente, ciascuna delle

quali ha sempre un valore letterale iniziale seguito da un valore numerico.

Esempio:

N010 G91 X25.00 Y10.00 Z-15.50 F150 S1100 T06 M06

- La lettera N indica il numero di linea.

- La lettera G indica una funzione di preparazione di posizioni e movimenti

dell’utensile, di cui si riportano i principali:

G00 Posizionamento rapido dell’utensile, massima velocità programmata;

G01 Interpolazione lineare vuol dire che l’utensile percorre una retta;

G02 Interpolazione circolare dell’utensile in senso orario;

G03 Interpolazione circolare dell’utensile in senso antiorario;

G17 X-Y Piano principale;

G18 Z-X Piano principale;

G19 Y-Z Piano principale;

G90 Sistema di riferimento assoluto;

- Le lettere X, Y, Z, indicano le coordinate posizionali degli assi di riferimento principali; le quote degli spostamenti vengono espresse in mm

oppure in pollici.

- La lettera F (feed) indica la velocità di avanzamento dell’utensile espresso

in mm/min.

- La lettera S (speed) indica la velocità di rotazione del mandrino espresso

in giri/min.

- La lettera T (tool) indica l’utensile selezionato.

- La lettera M indica le funzioni di controllo per i dispositivi ausiliari, di

cui si riportano i principali:

M02

M03

M04

M05

M06

M08

M09

M30

Programma finito;

Mandrino acceso senso orario;

Mandrino acceso senso antiorario;

Mandrino spento;

Fermata per cambio utensile;

Valvola liquido aperta;

Valvola liquido chiusa;

Programma fermo, avanzamento/rotazione off;

Si distingue anche tra

- Istruzioni modali : istruzioni che rimangono valide finché non vengono

ridefinite, ad esempio: G90, G1, F1000, S500, X5, Z5, Y5.

- Istruzioni non-modali : sono le istruzioni che valgono solo per la riga di

comando che li contiene, ad esempio: T03, M06, M03.

3.4 Controllo numerico

45

Preparazione del Part Program

Soprattutto nel passato per la definizione del part program si faceva ricorso all’

esecuzione in linea diretta della lavorazione, nella quale l’utensile viene guidato

manualmente, definendo per ogni passo la relativa riga di istruzione. Le tecnologie CAD (Computer Aided Design) e CAM (Computer Aided Manufacturing)

consentono oggi la generazione automatica del file: si realizza un modello CAD

da passare ad un dispositivo CAM il quale genera il percorso che l’utensile deve

compiere. Vanno definiti parametri tecnologici quali tipo di pezzo, i materiali

utilizzati o la velocità di rotazione. Il CAM genera un file CLDATA, scritto in un

linguaggio indipendente dal CNC. Questo file viene trasformato successivamente

in Part Program.

Figura 3.23: Progetto del Part Program

Va osservato che in molte lavorazioni complesse è comunque necessaria una

retroazione umana per correggere difetti o apportare migliorie.

Esempio di programmazione del CN

Si vuole realizzare la contornatura del pezzo riportato in figura 3.24: in un

sistema di riferimento assoluto le posizioni P 1, P 2, . . . , P 5 indicano le posizioni

intermedie che l’utensile percorre durante la lavorazione.

Posizione P0

N10 G90 G17 F300 S1000 T01 M06 M03

N10 = indica il primo blocco di comando;

G90 = indica che si lavora con il sistema di riferimento assoluto (X,Y,Z);

G17 = indica che tutta la lavorazione avviene solamente sul piano XY;

F300 = velocità di avanzamento 300mm/min;

S1000 = velocità di rotazione del mandrino di 1000 giri/min;

T01 = utensile del tipo 01;

M06 = indica che avviene un cambio utensile;

3.4 Controllo numerico

46

Figura 3.24: Pezzo da lavorare con macchina utensile

M03 = indica che il mandrino viene ruotato in senso orario;

Posizione P1

N20 G00 Y-10 N30 Z-10

N20 N30 = indicano la seconda e la terza riga di comando;

G00 = posizionamento rapido dell’utensile;

Y-10 Z-10 = coordinate dell’utensile che si sposta rispetto agli assi di

riferimento;

Posizione P2

N40 G01 Y50

G01 = interpolazione lineare l’utensile segue una linea retta;

Posizione P3

N50 X17.5

Posizione P4

N60 G03 X37.5 I10 J0

I10 J0 = Centro del cerchio in coordinate relative al punto iniziale. In

questo caso vuol dire che ci si sposta di 10 lungo l’asse x(I) e di 0 lungo

l’asse y(J).

Posizione P5

N70 G01 X50

Posizione di partenza

N80 X0 Y-1.41 N90 M30

M30= Programma terminato, l’utensile è fermo.

3.4 Controllo numerico

47

Interfaccia uomo macchina

L’interfaccia uomo macchina è composta da un panello operatore e da una parte

software che comprende:

• Configurazione CN;

• Ambiente di programmazione Part program;

• Monitoraggio e Diagnostica;

• CAD/CAM integrati.

Controllo del movimento

Il controllo del movimento viene eseguito partendo dal Part-program arrivando

all’azionamento, come si può vedere dal diagramma di figura 3.25.

Figura 3.25: Diagramma di controllo del movimento di una

macchina utensile

Si analizzano le 5 fasi di controllo (di cui le prime tre sono rappresentate in

figura 3.26):

Interpretazione

? Lettura/verifica di consistenza del Part-program;

? Preparazione strutturata dati interna (allocazione memoria, conversione

part-program nel formato dati intero);

? Impostazione delle operazioni modali e non modali nella struttura dati

interna.

Preparazione

? Applicazione trasformazioni sistemi di riferimento (passaggio dal sistema

di riferimento ZP al sistema di riferimento ZM)

3.4 Controllo numerico

48

Figura 3.26: Interpretazione, preparazione, interpolazione

? Applicazione compensazioni utensile (G47,G50,. . . );

? Preparazione del profilo di velocità su più blocchi (LOOK ahead)

Interpolazione

? Interpolazione percorso utensile;

? Applicazione trasformazioni cinematiche;

? Controllo finecorsa del volume di lavoro in real-time;

? Ricevere ed inviare segnali al PLC;

? Trasferire e ricevere dati dal controllo di posizione.

Vi sono diversi tipi di interpolazione, rappresentati nelle figure seguenti.

Figura 3.27: Interpolazione lineare (G01)

Le interpolazioni riguardano spesso trasformazioni cinematiche. Si prendano in considerazione sistemi come quelli in figura 3.30: gli elementi sui quali

è possibile esercitare un’azione diretta sono i motori; in un’ottica di controllo

3.4 Controllo numerico

Figura 3.28: Interpolazione circolare (G02/G03)

Figura 3.29: Interpolazioni complesse

Figura 3.30: Sistema con accoppiamento e disaccoppiato

49

3.4 Controllo numerico

50

è necessario un passaggio dal riferimento di posizione dell’utensile a quello dei

motori (o più in generale dei giunti).

Tale passaggio viene realizzato attraverso relazioni matematiche dette trasformazioni cinematiche.

P

EN D−EF F ECT OR

⇐⇒

P

GIU N T I

Esempio

Per esempio θ varia in funzione del verso della rotazione del motore come in

figura 3.31.

Figura 3.31: Angolo rispetto alla posizione dell’end-effector

x : Peex = lcos(θ)

y : Peey = lsin(θ)

derivando rispetto al tempo si passa alla velocità

ẋ = −(lsin(θ)) · θ̇

ẏ = lcos(θ) · θ̇

Si definisce la seguente trasformazione cinematica sulle velocità:

ẋ

θ̇ =

= J(θ)θ̇

ẏ

nella quale J(θ) è detto operatore jacobiano o matrice di trasformazione; la

velocità di riferimento per il motore rotazionale è dunque

ẋ

−1

θ̇ = (J(θ))

ẏ

Il controllo numerico calcola il jacobiano o cinematica inversa per ottenere

il riferimento.

Nelle figure 3.32 e 3.33 sono illustrati due esempi di macchine che effettuano

il processo appena illustrato.

3.4 Controllo numerico

Figura 3.32: Macchina a tre assi

Figura 3.33: Fresatrice a cinque assi

Figura 3.34: Azionamenti e controllo di posizione

51

3.4 Controllo numerico

52

Restano da analizzare le ultime due fasi del controllo del movimento (vedi

3.25), illustrate in figura 3.34

Controllo di posizione

? Trasferire dati tra interpolatore ed azionamenti;

? Applicare algoritmi per il controllo della posizione;

? Interpolazione fine a livello asse;

? Monitorare l’errore d’inseguimento, velocità posizione.

Azionamenti

? Controllo di velocità;

? Controllo di corrente;

Per riassumere, a titolo di esempio, di seguito si illustrano gli schemi per il

controllo di un servomotore e di un asse.

Figura 3.35: Azionamenti e controllo di posizione

Capitolo 4

Il controllo del moto per

macchine utensili

Il capitolo si occupa del controllo dei 3 assi di movimento di una macchina

utensile (X, Y, Z) in funzione del tempo, in modo particolare si analizzerà il

controllo di velocità e di posizione per ogni asse. Il controllo risolve diverse

problematiche, tra le quali:

† l’amplificazione o riduzione di segnali, svolta dai convertitori di potenza o amplificatori (che amplificano il segnale erogato dal controllore

numerico) e dai riduttori di velocità che convertono la velocità o coppia

erogata da un motore per adattarla alle esigenze di velocità dell’asse;

Figura 4.1: Modello di controllo del moto di una macchina

utensile

† l’attuazione dell’azione di controllo, tramite i motori (trifase, a corrente

continua o brushless);

4.1 Motori elettrici

54

† la rilevazione del segnale (in particolare velocità o posizione), effettuata

dai trasduttori.

4.1

Motori elettrici

I motori possono essere alimentati da corrente continua o trifase; essi hanno

principi di funzionamento comuni derivanti dalle leggi dell’induzione magnetica.

Figura 4.2: Motore elettrico

4.1.1

Motore trifase

Il motore asincrono trifase è costituito da una parte esterna fissa detta STATORE e da una parte cilindrica interna ROTORE; rotore e statore sono costituiti da

materiale magntico massiccio (di permeabilità infinita) e separati da un sottile

strato di aria (TRAFERRO).

Nello statore e nel rotore sono presenti un numero variabile di CAVE in cui

sono alloggiati i conduttori (AVVOLGIMENTI).

La corrente che percorre gli avvolgimenti di statore, alimentati alla ten legato

sione di targa (tensione nominale), genera un campo magnetico (H)

all’induzione elettromagnetica (B) dalla legge:

= µH

B

(4.1)

in cui:

• µ è il prodotto tra permeabilità del vuoto e del materiale ferromagnetico;

4.1 Motori elettrici

55

Figura 4.3: Motore trifase

= (N l)I −1 è l’intensità del campo magnetico;

• H

• N è il numero delle spire dell’avvolgimento statorico;

• l è la lunghezza delle spire statoriche;

• I è la corrente che circola nell’avvolgimento statorico.

Il campo magnetico prodotto dalla rete di alimentazione trifase è variabile:

quindi genera una tensione indotta, legata alla corrente secondo la legge di

Lentz:

e = −L

di(t)

dt

(4.2)

in cui

• e è la forza elettromotrice (f.e.m.);

• i è la corrente che circola nel rotore;

• L è l’induttanza dell’avvolgimento rotorico;

La corrente circolante nelle spire del rotore genera una coppia di forze secondo la legge di Lorentz:

= Il × B

F = qv × B

(4.3)

in cui

• I è la corrente che circola nel rotore;

• l è la lunghezza dell’avvolgimento rotorico;

• q è la carica che circola nell’avvolgimento rotorico.

Fisicamente, nella macchina asincrona, il rotore è trascinato dal campo

rotante generato dagli avvolgimenti di statore.

A regime la velocità del rotore è prossima a quella del campo rotante, ma

non saranno mai coincidenti.

4.1 Motori elettrici

56

Figura 4.4: Collegamento motore-macchina utensile

La velocità del rotore coincide invece con quella dell’albero a esso agganciato.

Nel funzionamento da generatore, assai raro, il rotore è messo in rotazione da

un meccanismo esterno, e induce correnti alternate trifase nello statore.

In riferimento all’illustrazione in figura 4.4 è necessario un bilancio tra la

coppia motrice dell’albero motore e la coppia resistiva dell’albero macchina cui

è connesso (un trapano nell’ esempio in figura). Nella pratica, il carico di massa

M genera una coppia resistente (Cr ), in base alla quale si sceglie da catalogo

un motore che eroghi un’adeguata potenza.

Questo motore viene usato principalmente a velocità costante o per piccole variazioni velocità e quindi non va bene per l’azionamento degli assi della

macchina utensile.

4.1.2

Motore a corrente continua

Eccetto il tipo di alimentazione, questo motore è caratterizzato dagli stessi principi di funzionamento di quello trifase; servono però apparecchi in grado di

stabilizzare la tensione di alimentazione (tipicamente condensatori).

Come tutte le macchine elettriche, il motore a corrente continua è formato

da uno statore e da un rotore.

Sul primo è posta l’alimentazione: essa è data da avvolgimenti avvolti sulle espansioni polari o dai magneti permanenti (la funzione svolta dai magneti permanenti è generare un campo costante, analogamente a quanto fatto

dall’avvolgimento di eccitazione in corrente continua).

Sul rotore sono realizzate le cave in cui sono collocati gli avvolgimenti.

Si ha inoltre il collettore: costituito da più lamelle di rame, opportunamente

isolate tra loro, è solidale con l’avvolgimento e su di esso strisciano in posizione

fissa una o più coppie di spazzole, che collegano l’avvolgimento con un circuito

esterno. Durante la rotazione del gruppo rotore/collettore, le spazzole raccolgono una f.e.m. dalle lamelle che provoca la circolazione di corrente nel circuito

esterno.

Svantaggi

• Nel momento del contatto tra spazzola e statore parte della corrente che

4.1 Motori elettrici

57

Figura 4.5: Funzionamento di un motore a corrente continua

Figura 4.6: Motore a corrente continua

4.2 Trasduttori elettrici

58

circola nel dispositivo viene persa sotto forma di scariche elettriche, dette

scariche di commutazione;

• Soprattutto a prestazioni elevate, la coppia generata da motori di questo tipo è molto oscillante: la continua variazione di velocità del motore

produce una sovrapposizione di frequenze diverse rispetto all’armonica

principale, dando luogo ad un fenomeno chiamato ripple di coppia.

4.1.3

Motore Brushless

Il rotore è costituito da un magnete permanete, lo statore da avvolgimenti.

L’assenza del collettore e quindi delle spazzole (caratteristica che giustifica il

nome dato a questa macchina) evita la presenza di scariche di commutazione.

Figura 4.7: Motori Brushless (a sinistra) e Brushless Lineare

(a destra)

Un ulteriore vantaggio è dato dal fatto che la parte soggetta a riscaldamento è

posta sul rotore, il cui movimento favorisce la dissipazione del calore accumulato.

Permane tuttavia il problema del ripple di coppia; inoltre la gestione elettronica

della commutazione provoca un aumento dei costi di realizzazione.

4.2

Trasduttori elettrici

I trasduttori sono dispositivi in grado di rilevare una grandezza fisica di natura

qualsiasi e di convertirla in un’altra grandezza, generalmente di tipo elettrico,

che può essere utilizzata dal sistema di controllo come mezzo per misurare la

grandezza di partenza.

A seconda del principio di funzionamento, i trasduttori vengono classificati

nelle seguenti categorie:

- Trasduttori analogici: forniscono in uscita un segnale variabile con

continuità nel tempo (es. tensione elettrica);

- Trasduttori digitali: l’uscita è un segnale numerico, Questi trasduttori

possono essere collegati con un sistema a microprocessore, senza utilizzare

come interfaccia un convertitore analogico digitale.

Inoltre i trasduttori di posizione si possono inoltre essere distinti in:

4.2 Trasduttori elettrici

59

- Trasduttori assoluti: consentono di determinare la posizione assoluta

che l’asse in movimento assume in ogni istante e in qualunque punto della

corsa di utilizzo. Sono privi di memoria.

- Trasduttori incrementali: memorizzano la prima posizione rilevata (azzeramento con impulso a zero) ogni volta che si avvia la macchina, poi, ad

ogni rilevamento, sommano o sottraggono in modo incrementale lo step

rilevato.

Quando si utilizza un trasduttore incrementale, l’entità assoluta dello spostamento viene ricavata mediante un circuito contatore, in grado di contare, in

entrambe le direzioni, i passi elementari rilevati dal trasduttore. Il contatore deve

essere azzerato in corrispondenza di una particolare posizione dell’elemento mobile, assunta come origine degli spostamenti e solitamente coincidente con uno

degli estremi della corsa; per questo motivo è necessario effettuare la procedura

di azzeramento quando si mette in funzione la macchina utensile.

4.2.1

Trasduttori di posizione

Encoder assoluto

L’encoder assoluto è un trasduttore digitale rotativo costituito da un disco trasparente suddiviso in diversi settori, solidale con l’albero del trasduttore, sul

quale è ricavata una serie di tratti opachi e trasparenti, giacenti su corone

circolari concentriche. La rilevazione elettronica si effettua parallelamente alla superficie del disco; è costituita da una sorgente luminosa, che emette raggi

normali al piano del disco captati da una unità ricevente composta da una serie

di fototransistor.

Figura 4.8: Encoder assoluto

L’intensità luminosa che incide sui fototransistor varia da un minimo ad

un massimo in corrispondenza dei tratti opachi e trasparenti rispettivamente.

Di conseguenza un circuito elettronico traduce i segnali di intensità con un

segnale ad onde quadre, cioè tra 0 e Vmax , corrispondente a livelli logici 0 e

1. Ad ogni settore corrisponde una codifica (n bit); comunemente è la binaria,

che corrisponderà ad una posizione angolare, all’aumentare di n aumenta la

risoluzione del trasduttore (vedi figura 4.8).

4.2 Trasduttori elettrici

60

Encoder incrementale

Il principio di funzionamento è lo stesso dell’encoder assoluto: anche qui il fototransistor genera un segnale elettrico di forma triangolare o sinosuidale; tale

segnale viene successivamente trasformato in un’onda quadra mediante circuito elettronico. Quando il disco viene posto in rotazione, si ricava un segnale

periodico con periodo uguale al tempo impiegato dal disco per ruotare di un

angolo pari al passo della scala. La maggior parte degli encoder incrementali

è dotata di un canale supplementare che fornisce un impulso detto impulso a

zero, quest’ultimo viene generato quando la riga di riferimento dello zero passa

in corrispondenza del fototransistor ed è utilizzato per effettuare l’azzeramento

dell’encoder. Infatti, questo tipo di encoder non è in grado di memorizzare le

posizioni precedenti in modo assoluto e se viene tolta tensione a qualsiasi posizione dell’asse, si perde il riferimento e la misura diventa incosistente, risulta

perciò necessario azzerare l’encoder incrementale ad ogni riavvio.

Figura 4.9: Encoder incrementale

4.2.2

Trasduttori di velocità

Dinamo tachimetrica

É vista come il contrario di un motore in corrente continua, funge cioè da da

generatore di tensione sfruttando la legge di Lenz:

V = Kω

(4.4)

la tensione è proporzionale alla coppia generata (o alla velocità angolare ω

prodotta ) tramite una costante K . Risulta quindi semplice rilevare la velocità

del sistema.

É poco precisa a causa dei disturbi di cui sono tipicamente affetti i segnali

analogici.

Trasduttore derivativo

Tale trasduttore misura la velocità è applicando la derivata numerica della posizione in due istanti successivi (esempio k e k + 1, vedi figura 4.10). É infatti

noto che:

4.2 Trasduttori elettrici

61

dθ

Pk+1 − Pk

e

v=

(4.5)

dt

∆t

Lo svantaggio principale di questo tipo di trasduttore di velocità è dato dal

trade off tra precisione e prestazioni imposto dal tempo di campionamento.

ω=

Figura 4.10: Campionamento di un encoder derivativo

4.2.3

Riduttori di velocità

In molti casi non è possibile collegare direttamente il motore al carico a causa

della differenza di velocità tra motore e carico. Per risolvere il problema, nelle

macchine utensili viene spesso utilizzato un riduttore di velocità, destinato ad

adattare le esigenze del motore a quelle del carico tramite un bilancio meccanico

di velocità.

Figura 4.11: Riduttore di velocità

Nel riduttore di velocità si definisce il rapporto di trasmissione τ :

ω1

=⇒

RIDUTTORE

=⇒

ω2

4.3 Modello matematico dei motori in corrente continua e brushless

τ=

ω2

= 0.01 ÷ 0.3

ω1

62

(4.6)

Trascurando le inerzie e l’attrito, si ha il seguente bilancio energetico:

C1 ω1 = C2 ω2

perciò la coppia all’ingresso vale:

C1 = C2

ω2

= C2 τ

ω1

dalla formula ricavata si deduce che, essendo nella maggior parte dei casi

τ << 1, la coppia all’ingresso è bassa; è quindi possibile che il motore di progetto

abbia una potenza inferiore a quella richiesta. Altro vantaggio del riduttore è

la trasformazione del moto rotatorio a traslatorio (si pensi ad esempio alla vite

a ricircolo di sfere). Uno svantaggio dall’uso dei riduttori è dato dal calo di

prestazioni nel tempo per il degrado dovuto all’usura delle dentature.

4.3

Modello matematico dei motori in corrente

continua e brushless

Dopo aver preso in esame i componenti in grado di realizzare il controllo del

moto di una macchina utensile, si analizza ora il modello di comportamento del

sistema in termini matematici.

Si analizza la fase del trasferimento di potenza dall’alimentazione del motore

all’erogazione della coppia o velocità dell’asse attraverso un bilancio elettrico

ed un bilancio meccanico.

4.3.1

Il bilancio elettrico

Il modello di un generico motore in corrente continua o brushless può essere

sintetizzato nella figura 4.12.

Figura 4.12: Motore a corrente continua o brushless

In base allo schema, si ricava il seguente bilancio elettrico:

4.3 Modello matematico dei motori in corrente continua e brushless

63

dim (t)

+ e(t)

(4.7)

dt

in cui i primi due termini nella parte sinistra dell’equazione equivalgono

alla caduta di tensione su R e L, mentre e(t) è la f.e.m. indotta al rotore ed è

proporzionale alla pulsazione dell’albero: e(t) = ke ω(t).

Applicando la trasformata di Laplace, si ottiene l’equazione

vm (t) = Rim (t) + L

Vm (s) = RIm (s) + sLIm (s) + E(s)

esplicitando E(s), si ha che

Vm (s) = RIm (s) + sLIm (s) + ke Ω(s)

(4.8)

in cui L, R e ke sono parametri del motore.

La tensione di alimentazione del motore è regolata dalla tensione erogata

dalla macchina a controllo numerico (vedi figura 4.1), tramite la costante ka :

vm (t) = ka vCN (t)

4.3.2

(4.9)

Il bilancio meccanico

Figura 4.13: Bilancio meccanico di un motore

In base allo schema, si ricava il seguente bilancio meccanico:

Cm (t) = Cr (t) + Fc (t) + j ω̇(t)

(4.10)

in cui la coppia motrice Cm (t) deve compensare la coppia resistiva Cr (t),

i contributi coulombiani (attriti . . . ) sintetizzati nella Fc (t) e il momento di

inerzia del motore stesso j ω̇(t).

Applicando la trasformata di Laplace si ottiene la seguente equazione:

Cm (s) = Cr (s) + Fc (s) + jsΩ(s)

(4.11)

4.4 Comportamento statico di un motore a corrente continua

64

La coppia motrice è proporzionale alla corrente del motore secondo un coefficiente kt :

Cm (t) = kt im (t)

(4.12)

Passando alla trasformata di Laplace, si ottiene, in conclusione, che

Cm (s) = Cr (s) + Fc (s) + jsΩ(s) = kt Im (s)

4.4

(4.13)

Comportamento statico di un motore a corrente continua

L’analisi statica analizza il comportamento del motore a regime, dopo il transitorio. Le grandezze da controllare sono la velocità ω(t) e la coppia motrice

cm (t).

É noto che

Vm (s) = RIm (s) + sLIm (s) + ke Ω(s)

Cm (s) = Cr (s) + Fc (s) + jsΩ(s) = kt Im (s)

Si ipotizzano Cr (s) e Fc (s) trascurabili, perciò:

Cm (s) = jsΩ(s)

(4.14)

A transitorio esaurito:

• Ω diventa costante: Ω̇ = 0;

• la coppia motrice diventa costante: Cm = cost;

• la coppia resistiva eguagli quella motrice: Cr = Cm .

Quindi, la corrente del motore

Im (s) =

Vm (s)

ke Ω

−

R + Ls R + Ls

(4.15)

diventa

Vm (s) ke Ω

−

(4.16)

R

R

In genere il transitorio che porta Im (s) dalla 4.15 alla 4.16 è molto breve

poichè i valori di L sono in genere molto bassi (quindi la τ è molto piccola),

perciò tale transitorio, rispetto alla dinamica meccanica, è in genere trascurabile.

Moltiplicando la 4.16 per kt , si trova Cm :

Im (s) =

kt Im (s) =

kt Vm (s) kt ke Ω

−

= Cm

R

R

dato che Vm (s) = ka VCN (s), si ottiene che

Cm = kt Im (s) =

ka kt

kt ke

VCN (s) −

Ω

R

R

(4.17)

4.5 Comportamento dinamico di un motore a corrente continua

65

in cui si evidenziano i rapporti (costanti) a regime tra Cm , VCN (s) e Ω.

Dato che a regime Cm = Cr ,

Cm = Cr =

ka kt

kt ke

V (s) −

Ω

R CN

R

da cui:

R

Ω=

ke kt

ka kt

V (s) − Cr

R CN

semplificando si ottiene che

RCr

1

ka VCN (s) −

Ω=

ke

kt

(4.18)

In base alle relazioni 4.17 e 4.18, si nota che Ω aumenta al diminuire di Cm .

É possibile scegliere le costanti di progetto adatte a seconda della curva Cm /Ω

(vedi figura 4.14) scelta per il sistema; le curve più in alto rispetto al verso

della freccia danno una maggiore velocità al sistema, ma richiedono maggiori

prestazioni.

Figura 4.14: Analisi dinamica di un sistema

4.5

Comportamento dinamico di un motore a

corrente continua

Per quanto riguarda l’analisi della dinamica del sistema, si è interessati a trovare

la funzione di trasferimento da VCN (s) a Ω(s). Si accorpano, quindi, in un unico

modello, il comportamento elettrico e meccanico del sistema (vedi figura 4.15).

Figura 4.15: Amplificatore o convertitore di potenza

4.5 Comportamento dinamico di un motore a corrente continua

66

Questa funzione di trasferimento determina la conversione di potenza necessaria per controllare il sistema; tale conversione è indispensabile in quanto i

motori in corrente continua sono alimentati da una tensione dell’ordine di qualche centinaia di volt (in genere 220V) e con correnti di qualche ampere. Il CN è

in grado di fornire una tensione di qualche volt (1÷10V) ed una corrente dell’ordine dei mA. Occorre quindi amplificare i valori in uscita dal CN, in modo da

poter alimentare correttamente il motore; si utilizza a tal fine un amplificatore

o convertitore di potenza (vedi figura 4.1).

Considerando che, in base alle precedenti semplificazioni, Cm = jsΩ(s) e il

tranistorio elettrico trascurabile, si ottiene che

jsΩ(s) =

ka kt

kt ke

V (s) −

Ω(s)

R CN

R

da cui si ricava che:

Ω(s)

=

VCN (s)

ka kt

R

kt ke

R

+ js

=

ka kt

1

R

·

·

R

kt ke 1 + kjR

s

t ke

semplificando si ottiene, infine

k

a

Ω(s)

ke

=

VCN (s)

1 + kjR

s

t ke

(4.19)

in cui:

µ=

ka

ke

e

τm =

jR

kt ke

La constante di tempo τm del motore dipende dai parametri costruttivi del

motore:

- kt si determina attraverso l’uso di riduttori che cambiano le prestazioni

della coppia;

- j è l’inerzia del motore;

- R è un parametro riassuntivo della parte elettrica;

- L in genere è molto piccolo (tale da annullare il transitorio elettrico in

tempi brevissimi).

Al progettista spetta dunque scegliere µ e τ in base alle dinamiche e ai

transitori di cui necessita.