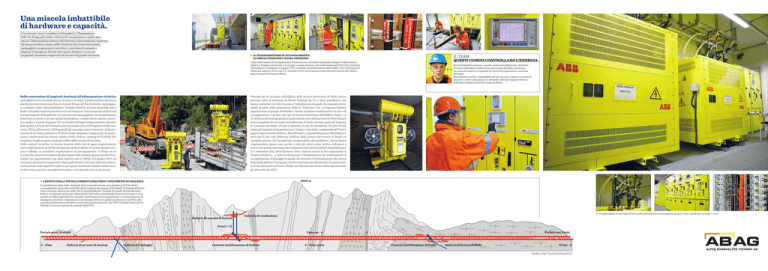

Una miscela imbattibile

di hardware e capacità.

Corrente per i treni, i ventilatori della galleria, l’illuminazione

delle vie di fuga, gli scambi, i sistemi di comunicazione e molto altro

ancora: l’alimentazione elettrica del Gottardo è estremamente complessa.

Ad essa provvedono cinque edifici destinati alla tecnica ferroviaria,

equipaggiati con generatori, invertitori, centraline di comando e

impianti d’emergenza. Perché tutto questo funzioni, occorrono

progettisti altamente competenti ed esecutori di grande virtuosità.

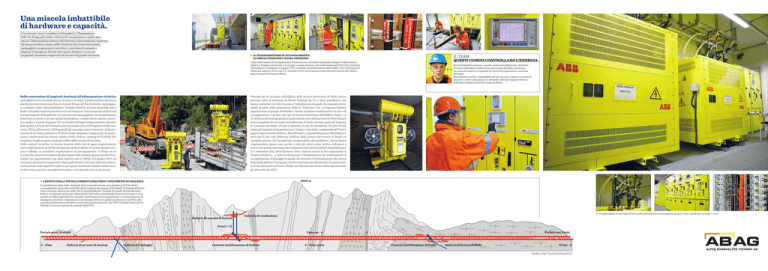

IL TRASFORMATORE DI ACCOPPIAMENTO:

DA MEDIA TENSIONE A BASSA TENSIONE.

I due trasformatori di accoppiamento forniscono un contributo essenziale all’approvvigionamento

elettrico. Vengono alimentati con energia a media tensione, che trasformano nell’elettricità utilizzata

nella galleria. Consegnati il 9 giugno 2011, installati immediatamente dalla ABAG, i due trasformatori

hanno già superato il loro test il 1° settembre 2011 con la messa in esercizio provvisoria dell’edificio

della tecnica ferroviaria di Bodio.

Nella costruzione di impianti destinati all’alimentazione elettrica

delle gallerie occorre molto lavoro di testa e di mano. Il primo edificio destinato

alla tecnica ferroviaria per il nuovo tunnel di base del San Gottardo, equipaggiato e allestito dalla Alpiq Burkhalter Technik (ABAG), si trova al portale sud, a

Bodio. Gli edifici della tecnica ferroviaria forniscono l’alimentazione elettrica di

tutti gli impianti della galleria. Le centrali sono equipaggiate con un sistema per

l’esercizio normale e uno per quello d’emergenza, comprendenti ognuno una rete a media e a bassa tensione. Per la totalità dell’approvvigionamento elettrico

della galleria di base del Gottardo sono necessari circa 210 impianti ad alta tensione, 220 trasformatori e 800 pannelli di comando a bassa tensione. L’alimentazione di corrente primaria a 50 Hz ha luogo mediante cinque punti di immissione a media tensione situati a Bodio, Faido, Sedrun, Amsteg ed Erstfeld. Nei

medesimi luoghi sorgono anche gli edifici della tecnica ferroviaria.

Nelle centrali tecniche, le diverse tensioni delle reti di approvvigionamento

sono trasformate in un livello di tensione unitario adatto al tunnel. Questo compito è affidato ai cosiddetti trasformatori di accoppiamento. A Bodio se ne

trovano due. Il posizionamento dei due apparecchi, pesanti ognuno più di 2.5 tonnellate, ha rappresentato una sfida logistica per la ABAG. Il 9 giugno 2011, un

autocarro pesante ha trasportato i due trasformatori, che sono stati successivamente posati nelle rispettive sedi, in uno spazio antistante l’edificio della tecnica ferroviaria, grazie a una gigantesca gru e a una grande dose di destrezza.

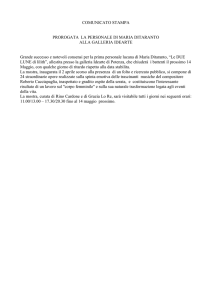

IL TEAM

QUESTI UOMINI CONTROLLANO L’ENERGIA.

Bernd Schmidt (a sinistra), maestro elettricista diplomato e direttore

dei lavori dell’edificio della tecnica ferroviaria di Bodio, è diventato

un autentico esperto in impianti di continuità e generatori a corrente

alternata.

Beat Klossner (sotto), responsabile del settore sud, compie il movimento

decisivo e mette in funzione il 1° settembre 2011 gli impianti elettrici

dell’edificio della tecnica ferroviaria di Bodio.

Durante più di un anno, nell’edificio della tecnica ferroviaria di Bodio hanno

lavorato sotto al direzione di Bernd Schmidt da tre a dieci installatori, che

hanno realizzato tra l’altro la posa e l’installazione di quadri di comando provenienti in parte dalla produzione della K. Schweizer AG, un’impresa basilese

appartenente al gruppo Burkhalter. Hanno installato trasformatori di rete e di

accoppiamento e posato cavi per la tecnica domestica dell’edificio stesso. La

di-stribuzione ha luogo grazie a un pavimento cavo della portata di 1000 chili per

metro quadrato.In un locale al pianterreno di Bodio trovano posto gli impianti

di comando secondari. Da qui si alimenta la rete di emergenza. Un altro locale

ospita gli impianti di bassa tensione. Tenuto conto della complessità dell’intero

approvvigionamento elettrico, Beat Klossner, responsabile per la ABAG del progetto per il lato sud, definisce l’edificio della tecnica ferroviaria di Bodio un

«progetto pilota». Per i progettisti, i responsabili e gli installatori, i lavori hanno

rappresentato spesso una novità, e tutti gli attori erano inoltre sottoposti a

un’enorme pressione temporale: la messa in esercizio era infatti stata fissata per

il 1° settembre 2011. Beat Klossner (foto a destra) aziona la leva indossando la

tenuta protettiva – e tutto ha funzionato: l’alimentazione dei trasformatori di

accoppiamento, il passaggio ai quadri di comando e la distribuzione alle utenze

finali nella galleria. Con questo, il tubo ovest è pronto all’esercizio. In questo tratto di 16 chilometri tra Faido e Bodio circoleranno dei treni a titolo sperimentale

già alla metà del 2013.

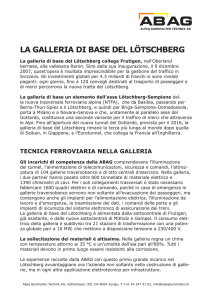

3000 m

5 EDIFICI DELLA TECNICA FERROVIARIA PER 57 CHILOMETRI DI GALLERIA

Le installazioni degli edifici destinati alla tecnica ferroviaria sono iniziate nel 2010 a Bodio

e proseguiranno al portale nord di Erstfeld a partire dal gennaio 2012. Quelli di Amsteg, Sedrun e

Faido verranno allestiti più tardi. Per la Alpiq Burkhalter Technik AG, quello del portale sud a

Bodio è un impianto pilota per l’allestimento delle altre centrali della tecnica ferroviaria, e comprende tra l’altro dispositivi di comando, trasformatori di accoppiamento e un’alimentazione di

emergenza. Da Bodio si alimentano con l’energia elettrica la galleria in direzione nord fino alla

centrale multifunzione di Faido e a sud la linea ferroviaria sino alla CEP (Centrale d’esercizio di

Pollegio), la nuova centrale di comando delle FFS.

Galleria di accesso di Sedrun

I trasformatori di rete (sopra) sono parte dell’impianto di emergenza, proprio come i quadri di comando e i cavi.

Galleria di ventilazione

Pozzi I + II

Portale nord, Erstfeld

0 km

Galleria di accesso di Amsteg

Portale sud, Faido

Tubo est

Galleria di cablaggio

Centrale multifunzione di Sedrun

Tubo ovest

Centrale multifunzione di Faido

Galleria di accesso di Faido

57 km

Grafica: Alp Transit Gotthard AG

L’EDIFICIO DELLA TECNICA FERROVIARIA FORNISCE ELETTRICITÀ ALLA GALLERIA.

Primo di cinque edifici previsti per ospitare la tecnica ferroviaria, quello di Bodio serve alla ABAG

da progetto pilota. Sul suo tetto trova posto il grande contenitore dell’impianto di continuità.

Da qui, il tunnel viene alimentato elettricamente sino a Faido.

Il treno continua la sua corsa. A garantirla in

galleria è un’alimentazione elettrica ininterrotta.

Negli edifici destinanti alla tecnica ferroviaria,

la Alpiq Burkhalter Technik installa tutto

ciò che serve all’alimentazione elettrica, anche

in situazioni di emergenza: lungo la linea del

Gottardo, un sistema di motori diesel e generatori

di corrente garantisce l’approvvigionamento

elettrico continuo in ogni caso.

UN’UNIONE ELETTRICA

ALPIQ BURKHALTER TECHNIK AG

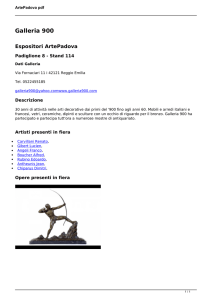

QUANDO MANCA LA CORRENTE, PARTE UN MOTORE DIESEL

L’impianto no-break consta di un motore diesel da 16 cilindri (1), di un innesto

elettromagnetico (2), di un accumulatore di energia cinetica (volano, 3) e di

un generatore (4) che, nell’esercizio normale, aziona il volano. In caso di interruzione della corrente, quest’ultimo continua ad azionare il generatore fornendo ininterrottamente energia all’utenza. Il motore diesel si mette in moto un

secondo dopo l’interruzione e, grazie all’attivazione dell’innesto elettromagnetico, provvede ora ad azionare il generatore.

NESSUNA INSTABILITÀ

L’impianto no-break (a sinistra) entra in

funzione non solo nell’eventualità che la

corrente venisse a mancare, ma aiuta anche

a compensarne le oscillazioni. È un cosiddetto sistema diesel dinamico, che include

anche gli induttori (a destra).

La Alpiq e la Burkhalter si conoscono bene: infatti, proprio ad esse erano affidati i sistemi a bassa tensione nei 35 chilometri del

tunnel del Lötschberg, nel quale hanno tra l’altro posato ben 1390 chilometri di cavi e allestito 2400 cabine elettriche. Nell’ambito

del progetto del secolo, la galleria di base del San Gottardo, le esigenze sono più elevate e i tempi di costruzione più lunghi. Gli

impianti dei due tubi del traforo, lunghi ognuno 57 chilometri, sono progettati e realizzati secondo i massimi livelli della tecnica.

La sola messa in opera del cablaggio da 50 Hz comporta un volume di 340 milioni di franchi e comprende la tecnica di comando con

42 000 punti dati, 1050 chilometri di cablaggi a bassa tensione e 1100 chilometri di cavi a fibre ottiche.

4

3

2

1

Una brochure della Alpiq Burkhalter Technik AG, Zurigo. Progetto e realizzazione: www.archipress.ch | Foto: www.danielboschung.com | Traduzione: alfaBabel, Lugano

Il primo container con motore diesel si trova a Bodio. Lungo la

linea del Gottardo, la corrente elettrica non può mai mancare, neppure in

caso di guasti all’alimentazione. Nel traforo ferroviario più lungo del

mondo, a questo provvedono dieci impianti no-break. Il primo di essi ha

trovato posto sul tetto dell’edificio della tecnica ferroviaria a Bodio. Realizzata quasi dieci anni or sono, la costruzione è stata via via adattata alle

esigenze del tunnel in relazione all’approvvigionamento elettrico: ciò

nonostante, il container da 44 tonnellate contenente il motore diesel da

16 cilindri, l’innesto elettromagnetico, il volano e il generatore non vi hanno trovato posto. E il tetto stesso aveva una portata di sole 40 tonnellate.

La sua superficie è quindi stata ampliata e puntellata, e ora può sopportare fino a 150 tonnellate.

La fornitura e l’installazione dell’impianto di continuità ha tuttavia causato non pochi grattacapi a Bernd Schmidt, il direttore dei lavori della

ABAG. Il container è stato trasportato da un semirimorchio ribassato e

sollevato sul tetto dell’edificio il 14 settembre 2011. I soli contrappesi per

la stabilizzazione della gru pesavano 100 tonnellate.

La particolarità di questo impianto no-break è il volano, un accumulatore di energia cinetica. Nell’esercizio normale, il volano è azionato dal

generatore, una macchina asincrona sempre in funzione. La massa vola-

nica – un generatore sincrono – genera normalmente la corrente destinata alle batterie che, in caso di emergenza, possono avviare il motore diesel. Grazie alla sua massa volanica, la macchina sincrona è anche in grado

di compensare brevi interruzioni di corrente.

Se la corrente dovesse mancare del tutto, il volano aziona il generatore

fino a quando il motore diesel non entra in funzione e raggiunge un regime di 1500 giri al minuto. Al motore viene allora accoppiato l’albero del

generatore, che produce cosí la potenza elettrica necessaria. Il motore

diesel è equipaggiato con due serbatoi, uno contenente 10 000 litri di carburante e l’altro 1000 litri per il fabbisogno quotidiano. 28 cavi con un

diametro di 38 millimetri e una capacità di 2525 Ampère collegano il

generatore all’impianto di emergenza sito al piano inferiore.

Le utenze finali sono in tal modo alimentate in maniera ininterrotta.

In caso di interruzione o disturbi dell’alimentazione, dei moduli load

transfer (LTM) commutano automaticamente sull’impianto di emergenze e – sempre senza alcuna interruzione – di nuovo su quello primario.

In relazione all’alimentazione di emergenza, la priorità è assegnata agli

scambi, alla tecnica di comando, ai sistemi di sicurezza e di comunicazione e all’illuminazione delle vie di fuga. In questo modo, la sicurezza di passeggeri e personale e sempre garantita.

Quando manca la corrente, gli impianti

no-break prevengono le catastrofi in galleria.

La galleria di base del Gottardo: per ogni macchinista,

per tutti i passeggeri, ma anche per i gestori della linea, un’interruzione

di corrente rappresenta uno scenario raccapricciante.

Distribuiti lungo l’intera tratta, da Erstfeld a Bodio, gli impianti di

corrente di emergenza – i cosiddetti impianti no-break – impediscono

che i treni rimangano bloccati nell’oscurità.