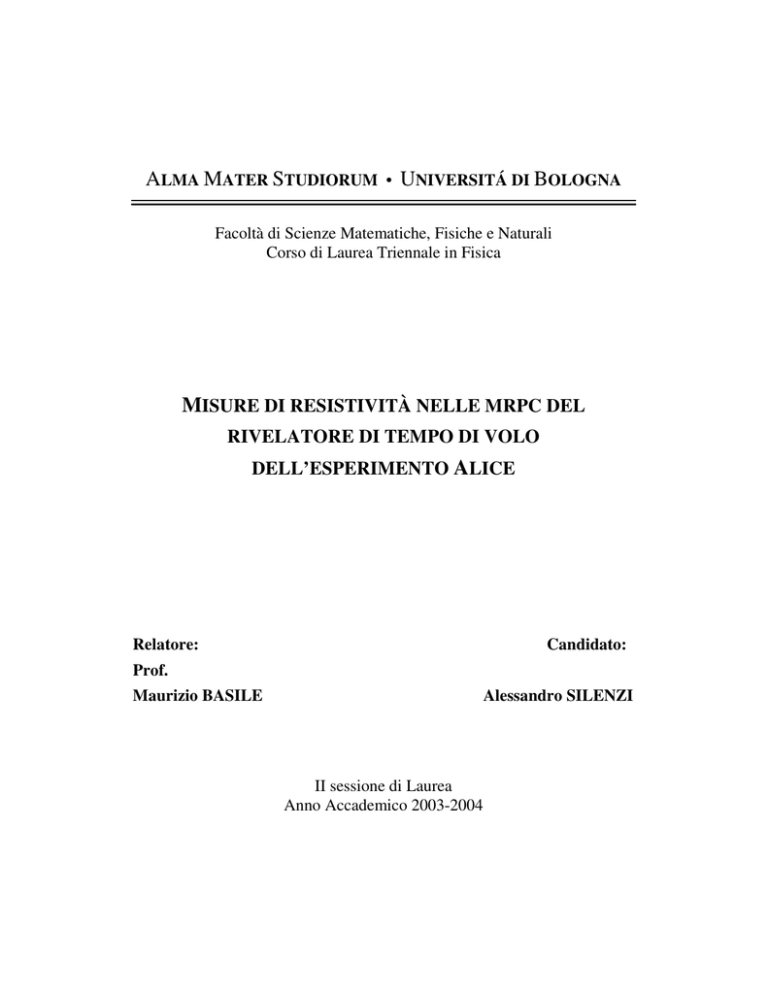

ALMA MATER STUDIORUM

•

UNIVERSITÁ DI BOLOGNA

Facoltà di Scienze Matematiche, Fisiche e Naturali

Corso di Laurea Triennale in Fisica

MISURE DI RESISTIVITÀ NELLE MRPC DEL

RIVELATORE DI TEMPO DI VOLO

DELL’ESPERIMENTO ALICE

Relatore:

Candidato:

Prof.

Maurizio BASILE

Alessandro SILENZI

II sessione di Laurea

Anno Accademico 2003-2004

i

Sommario

1. Introduzione

1.1

1

L’esperimento ALICE………………..…………………… 1

1.1.1 Una sfida tecnologica………………..……………………. 1

1.2

L’apparato di rivelazione dell’esperimento ALICE ..…….. 2

1.3

L’identificazione delle particelle nell’esperimento ALICE

1.4

Il TOF ..………………………………………………….... 3

3

1.4.1 Specifiche richieste al TOF ..……………………………... 3

2. Lo sviluppo del TOF

5

2.1

La scelta di un rivelatore a gas ..………………………….

5

2.2

La scelta delle MRPC..……………………………………

5

2.2.1 Il contatore Pestov..……………………………………….

5

2.2.2 La PPC..…………………………………………………...

6

2.2.3 La MRPC ………………………………………………..

7

2.3

Lo sviluppo delle MRPC ..………………………………..

2.4

Descrizione delle “strips” di MRPC ..……………………… 8

3. Misure di resistività

7

10

3.1

Caratteristiche minime degli elettrodi ……………..……..

11

3.2

Strumenti di misura di resistività ..……………………….

13

3.2.1 Il picoamperometro con interfaccia ………………………

16

3.2.2 Schema elettrico del “set-up” sperimentale ……………….. 16

3.3

Software di acquisizione …………………………………

17

3.4

Ripetibilità e incertezze ………………………………….

18

3.4.1 Operazioni standard di misura ……………………………

19

ii

4.

5.

Caratteristiche resistive degli elettrodi

20

4.1

Composizione chimica della vernice resistiva ...….……...

20

4.2

Uniformità e valor medio della resistività ……………….

21

4.3

Assestamento delle caratteristiche della vernice …………

23

4.4

Assestamento tramite trattamento termico .………………

24

Conclusioni

Bibliografia

25

26

1

1.

Introduzione

Lo scopo di questa relazione è quello di sviluppare un metodo “rapido” per

la misura della resistività superficiale degli elettrodi nelle MRPC del

rivelatore di tempo di volo (TOF) dell’esperimento ALICE, e verificare

alcune caratteristiche di questi riscontrate con sistemi di misura precedenti.

Una prima parte descrittiva porterà l’attenzione dal generale al particolare

per coinvolgere argomenti via via più specifici dell’attività in laboratorio.

1.1

L’esperimento ALICE

ALICE è un esperimento attualmente in fase di costruzione presso i

laboratori del CERN di Ginevra che si propone di investigare il

deconfinamento e il ripristino della simmetria fra quark studiando eventi

prodotti dalla collisione fra ioni pesanti, in particolare Pb-Pb con energia

nel sistema del centro di massa di circa 5.5 TeV per coppia di nucleoni.

Una collisione di questa energia realizza le condizioni di temperatura e

densità elevatissime tipiche degli attimi successivi al big bang permettendo

la formazione di uno stato della materia nucleare: il Quark-Gluon Plasma

(QGP). Stando ai modelli ipotizzati sulla base del modello standard, questo

“nuovo” stato della materia nucleare, è esistito nei primi 10 milionesimi di

secondo del big bang ed è presente nelle stelle di neutroni super dense e

consiste nella presenza di quark e gluoni liberi.

1.1.1

Una sfida tecnologica

É possibile sapere se si è verificato un evento di creazione di QGP dalla

misura delle particelle prodotte e dei rapporti fra le popolazioni delle varie

famiglie di particelle.

Nell’esperimento, l’ostacolo maggiore è rappresentato dal numero di

particelle che saranno prodotte: 8000 particelle cariche per unità di rapidità.

2

La grande densità di tracce e la piccola granularità dello spazio delle fasi

richiesta rappresenta la più grande sfida tecnologica nella progettazione di

ALICE. Il rivelatore efficace deve avere la capacità di identificare il tipo di

particella (massa e carica elettrica) e misurarne l’impulso, in modo tale da

ottenere informazioni sul QGP e la termodinamica QCD (Quantum

Chromo-Dynamics) per ogni evento in ALICE.

1.2

L’apparato di rivelazione dell’esperimento ALICE

L’apparato di rivelazione, denominato anch’esso ALICE, è composto di

diverse parti. La parte centrale si sviluppa attorno al punto dove avviene la

collisione fra i due nuclei di piombo e possiamo elencare i vari componenti

partendo dal centro verso l’esterno:

ITS (Inner Tracking System) un sistema di rivelatori a semiconduttore in

grado di rivelare le tracce con risoluzioni spaziali dell’ordine del

micrometro;

TPC (Time Projection Chamber) scelta obbligata dalla necessità di avere

un grande numero di punti per ogni traccia, in modo da poter separare il

grande numero di tracce, ottenere informazioni sulla lunghezza della

traiettoria, sulla curvatura di quest’ultima ecc.

I due rivelatori si trovano all’interno del magnete L3 con un “debole campo

magnetico di 0,2÷0,5 T.

All’esterno di questo troviamo il TRD (Transition Radiation Detector), il

TOF (Time Of Flight), del quale parlerò in seguito e due rivelatori di area

ridotta: il PHOS (PHOton Spectrometer) un calorimetro elettromagnetico e

il HMPID (High Momentum Particle IDentification) composto da contatori

RICH (Ring-Imaging CHerenkov).

In aggiunta alla parte centrale di ALICE ci sono il Forward muon

spectrometer, i calorimetri PMD e ZDC e rivelatori a piccolissimo angolo

polare (Vo,To).

3

1.3 L’identificazione

delle

particelle

nell’esperimento

ALICE

L’identificazione delle particella permette di studiare separatamente le

caratteristiche di pioni, kaoni, protoni, ed elettroni o muoni. Tre rivelatori

di ALICE sono progettati esclusivamente per l’identificazione delle

particelle (PID) : il TRD, il TOF e l’HMPID. Il primo è riservato

all’identificazione degli elettroni, il secondo è in grado di riconoscere

particelle con impulso compreso tra 0,5 GeV/c e 2,5 GeV/c, il terzo a

particelle di impulso superiore ai 2,5 GeV/c. L’identificazione di particelle

di impulso inferiore a 0,5 GeV/c è prerogativa dei rivelatori interni (ITS e

TPC).

1.4

Il TOF

1.4.1 Specifiche richieste al TOF

Il TOF è posto a 3,7m di distanza dal punto di collisione, deve coprire un

angolo solido di 2 2π sterad (angolo polare =[45°,-45°] e angolo

azimutale=[0°,360°]) e un area attiva complessiva di ~150 m2. Il TOF è

preposto all’identificazione delle particelle di impulsi compresi fra 0,5 GeV

e 2,5 GeV. Dando uno sguardo alla formula per calcolare la massa di una

particella:

m = p c2

t2

−1

l2

(1.1)

dove m è la massa della particella, t è il tempo di volo e l è la lunghezza

della traiettoria misurata accuratamente con la TPC, c la velocità della luce,

possiamo facilmente ricavare i contributi alla risoluzione temporale:

∂m ∂t E

=

m

t m

2

;

∂m ∂l E

=

m

l m

2

;

∂m ∂p

=

.

m

p

(1.2)

4

Per particelle di energia relativamente grande il terzo contributo risulta

trascurabile rispetto gli altri due. La misura del tempo di volo è prerogativa

del TOF; ad esso viene richiesta una risoluzione temporale intrinseca

migliore di 90ps e una risoluzione complessiva migliore di 150ps tenendo

conto di tutte le sorgenti di errori.

fig.1.1: Il grafico illustra la capacità di separazione di un sistema di tempo

di volo posto a 3,7m dalla sorgente in funzione dell’impulso e della

risoluzione temporale

5

2.

Sviluppo del TOF

Il processo di ricerca e sviluppo del TOF sarà descritto solo nell’ambito del

rivelatore, lasciando la descrizione della parte elettronica del TOF,

altrettanto fondamentale, ad altre fonti.

2.1

La scelta di un rivelatore a gas

La grande superficie del TOF impone dei costi produttivi per il singolo

rivelatore molto bassi. Le specifiche richieste dal progetto sono state

ottenute in passato con sistemi di tipo scintillatore-fototubo, ma il costo di

un TOF basato su questa tecnologia è decisamente proibitivo. I rivelatori a

gas a facce piane parallele, grazie al campo elettrico uniforme che li

caratterizza, forniscono un segnale immediato alla formazione di coppie

elettrone-ione nel “gap” e questo li rende i candidati ideali per la

costruzione del TOF. I candidati a questo scopo sono tre : il contatore di

Pestov (Pestov Spark Counter), la PPC (Parallel Plate Chamber) e la

MRPC.

2.2

La scelta delle MRPC

2.2.1

Il contatore di Pestov

Il contatore Pestov è un rivelatore a “gap” singolo che registra il passaggio

di una particella carica tramite la creazione di uno “streamer”, questo

genera un ritardo dovuto alla transizione nel meccanismo di scarica nel gas

da un regime di valanga Townsend ad un regime di scintilla. Il suddetto

ritardo non è costante, ma ha una variabilità che influenza negativamente la

risoluzione temporale; per migliorare la risoluzione temporale occorre

aumentare la pressione del gas, riducendo il cammino libero medio e

accelerando il processo di creazione dello “streamer”. Un esempio di

6

contatore Pestov per un sistema di tempo di volo è composto da elettrodi

metallici piani paralleli distanti 100µm ed ha un’area di pochi cm2, le

dimensioni sono limitate per non consentire lo sviluppo di scariche con

energia sufficiente a danneggiare gli elettrodi. Il contatore Pestov ha un

tempo morto di conteggio superiore al ms, tempo necessario a rimuovere

dal gap gli ioni creati (tempo morto dipendente dalla miscela di gas).

Sostituendo l’anodo metallico con uno resistivo (vetro semiconduttivo) e

aggiungendo al gas una miscela fotoassorbente è possibile localizzare

spazialmente la scarica e gli effetti di questa sulla tensione dell’anodo; la

tensione cala drasticamente solo dove è presente la scintilla lasciando il

resto dello strumento sensibile al passaggio delle particelle e aumentando

notevolmente il “rate” di acquisizione dello strumento. Nonostante il

processo di sviluppo, il rivelatore presenta un “rumore di fondo” ovvero di

conteggi in assenza di sorgente radioattiva nel caso di tensioni di lavoro

alte e code temporali non gaussiane nel caso di una tensione di lavoro

bassa. In entrambi i casi la pressione del gas interno ad un contatore di

Pestov con la risoluzione temporale richiesta al TOF è 12 bar, il cui

mantenimento su un volume simile a quello occupato dal sistema TOF,

grava sull’energia necessaria al funzionamento del rivelatore ALICE.

2.2.2

La PPC

Una PPC è un rivelatore a “gap” singolo che opera in regime di valanga, è

normalmente composto di due elettrodi metallici, o ricoperti di metallo,

piani e paralleli distanti 0,5÷2 mm. L’uso delle PPC dà diversi problemi dal

punto di vista tecnico: la larghezza del gap necessita una precisione di

10µm, così come la planarità delle superfici. Dal punto di vista delle

prestazioni la piccola funzione lavoro del metallo abbassa notevolmente il

rapporto segnale-rumore, inoltre il segnale è piccolo( 100 fC).

7

2.2.3

MRPC

Le RPCs (Resistive Plate Chambers) sono camere piane parallele a singolo

“gap” con elettrodi resistivi che presentano diversi vantaggi rispetto alle

PPC, ad esempio il rapporto segnale-rumore delle RPC è più grande di

quello delle PPC. Sono stati prodotti dei prototipi di RPCs con un “gap” di

6÷8mm dette Wide Gap RPC nelle quali la distanza fra gli elettrodi ha una

tolleranza maggiore e il “rate” di acquisizione 10 volte maggiore rispetto

alle RPCs con “gap” di 2mm che, per contro, hanno una migliore

risoluzione temporale. La ricerca ha sviluppato un rivelatore che riassume

le caratteristiche positive dell’uno e dell’altro tipo di RPC, tramite la

suddivisione del “gap” in sotto-gaps con dei setti a potenziale elettrico

fluttuante, da cui il nome MRPC (Multigap Resistive Plate Chamber).

Il vantaggio della creazione di più “gaps” è quello di conservare i pregi

dell’una e dell’altra soluzione: è possibile ottenere una buona risoluzione

temporale e rate di acquisizione senza dover ridurre il volume di gas

sensibile o “appensantirlo” con una maggiore quantità di freon.

La MRPC è, quindi, un rivelatore a stato gassoso con “gap” multiplo con

elettrodi resistivi, a ridosso dei quali sono posti circuiti stampati con

“pads” di “read-out” allo scopo di misurare i segnali indotti dallo

spostamento nel campo elettrostatico delle cariche prodotte dalle valanghe

in ciascuno dei sotto-gaps.

2.3

Lo sviluppo delle MRPC

Il processo di sviluppo della tecnologia delle MRPC si è articolato in due

fasi, la prima è la ricerca di una soluzione tecnica che soddisfacesse le

richieste progettuali, costruendo un rivelatore a celle singole. Il passo

successivo è l’implementazione di una matrice di rivelatori con le stesse

caratteristiche del rivelatore singolo semplificando i processi di

costruzione, migliorando la capacità produttiva e abbassando nel contempo

8

i costi di produzione. Queste fasi hanno portato allo sviluppo dell’attuale

metodo di produzione delle MRPCs.

2.4

Descrizione delle “strips” di MRPC

La ricerca di soluzioni efficaci ai molteplici problemi nella costruzione ha

portato alla forma attuale delle “strips” composte da due MRPC

sovrapposte. La figura2.1 mostra la sezione trasversale delle “strips” di

MRPC illustrandone i componenti principali.

fig. 2.1: La figura illustra la sezione trasversale di una “double-stack”

MRPC.

Le parti campite diagonalmente della figura 2.1 rappresentano i PCB sui

quali sono stampate due file da 48 “pads” ognuna che hanno dimensioni

9

25x35 mm2. La MRPC ha una lunghezza complessiva di 122 cm e l’area

attiva è di 1200 x 74 mm2 sui quali il campo elettrico deve essere uniforme.

La richiesta sull’uniformità del campo elettrico rende necessaria

l’uniformità della resistività superficiale degli elettrodi. Nella figura 2.2

possiamo vedere l’immagine della di una MRPC aperta ed un suo

particolare

fig.2.2: “Strip” di MRPC e suo dettaglio. I rilievi paralleli trasversali che si

notano sono fili plastici che mantengono lo spesssore tra i vetri.

Il sistema TOF è costituito da 1638 “strips” di MRPC disposte in modo

tale da coprire l’angolo solido con ottima accettanza ed economia.

10

3.

Misure di resistività

L’uniformità della resistività superficiale lungo gli elettrodi è importante,

perchè qualunque sia la posizione lungo la MRPC nella quale si genera una

ionizzazione a valanga il segnale in uscita dalla “read-out pad”

corrispondente deve essere il medesimo (par.3.1); da questo la necessità di

monitorare la resistività. Prima di procedere è bene introdurre l’unità di

misura della resistività superficiale. Scriviamo la legge di Ohm per 2dimensioni:

E=ρ ⋅

S

j

S

(3.1)

dove E è il campo elettrico, ρS è la resistività superficiale e jS è la densità di

corrente superficiale che definiamo scrivendo la corrente dI che attraversa

un segmento infinitesimo dl come

dI = j S ⋅ n dl

(3.2)

dove n è il versore normale al segmento dl.

Considerando ora una superficie rettangolare attraversata da una densità di

corrente superficiale jS uniforme e parallela all’asse x (fig.3.1)

fig. 3.1:

con una resistività superficiale ρS anch’essa uniforme nella regione di

spazio descritta, calcoliamo il rapporto fra la differenza di potenziale

elettrico tra i punti x=0 e x=∆X e la corrente che attraversa il rettangolo:

11

∆X

V

R= =

I

0

∆Y

∆X

E ⋅ dx

=

j S ⋅ xˆdy

0

0

ρ S ⋅ j S ⋅ xˆdx

∆Y

ρS

=

j S ⋅ xˆdy

0

∆X

∆Y

j S dx

0

= ρS

j S dy

∆X

∆Y .

(3.3)

0

Si nota dalla (3.3) che la resistività superficiale ha le dimensioni di una

resistenza, tuttavia per ricordarsi le restrizioni (bidimensionalità) poste al

sistema, l’unità di misura standard è Ω square o Ω/ , in quanto ρS=R se

∆X=∆Y.

3.1

Caratteristiche minime degli elettrodi

Le caratteristiche richieste agli elettrodi sono una “rate capability”

maggiore di 50Hz/cm2 e la trasparenza al segnale di ionizzazione, queste

incidono

sulla

resistività

degli

elettrodi

richiesta.

Ricordando

l’elettrodinamica classica possiamo dedurre il comportamento dinamico

dell’eccesso di carica in una superficie resistiva tramite la generalizzazione

della soluzione unidimensionale del problema della diffusione che vedremo

in dettaglio.

Si consideri un elemento di lunghezza dx di un conduttore infinito con

resistenza per unità di lunghezza ρL e capacità per unità di lunghezza ξ, con

schema elettrico riportato in figura 3.2

dx

ρLdx

ξdx

fig.3.2

scrivendo la caduta di potenziale elettrico sull’elemento dx

12

∂U = I ρ ∂x ,

L

(3.4)

la corrente che scorre nella capacità

∂I = ξ∂x

∂U

∂t

(3.5)

e l’equazione di continuità per la carica nel conduttore ∇I =

∂q

∂t

otteniamo l’equazione di diffusione

∂U

1 ∂ 2U

=

∂t

ρ Lξ ∂x 2 .

(3.6)

la soluzione dell’equazione differenziale con condizioni iniziali

q ( x , t = 0) =

x = t = 0;

Q0

(3.7)

x ≠ 0 , t = 0;

0

è la distribuzione di carica q(x,t) valida per t

q ( x ,t ) =

Q0

π

t

ρ Lξ

exp −

ρ Lξ

t

si noti che le dimensioni di

0

x2

(3.8)

1

= T −1 L2 sono quelle di un parametro di

ρ Lξ

[

]

diffusione. Analizzando la soluzione 3.8 alla luce delle richieste progettuali

vediamo che la lunghezza

tr

ρLξ

, dove tr è il tempo di risposta delle “pad”,

deve essere inferiore alle dimensioni delle stesse per evitare che la scarica

coinvolga più “pads”. Il tempo ρ Lξ ⋅ d 2 , dove d è metà della lunghezza

dell’elettrodo, deve essere inferiore a 20ms che è il tempo morto che ci si

aspetta con una “rate capability” di 50Hz/cm2. Valutando come la capacità

per unità di superficie di un condensatore ad armature piane parallele

(εRε0/l) con le dimensioni e i materiali del caso sotto esame, la resistività

13

superficiale dovrà avere un valore di circa

5 MΩ

square

e una varianza

specifica (σ/media) inferiore al 30%.

3.2

Strumenti di misura

La misura di resistività superficiale è fondamentalmente una misura di

resistenza. Lo strumento che si utilizzerà sarà quindi un ohmetro collegato

ad un sensore in grado di fornire una grandezza legata univocamente alla

resistività superficiale sotto analisi. Esistono diversi tipi di sensore a questo

scopo. Il sensore che permette un uso più flessibile è di forma circolare, la

densità di corrente superficiale scorre radialmente nell’area in analisi che è

una corona circolare

fig.3.3

In questo caso la resistenza misurata fra i due elettrodi, supponendo la

resistività costante all’interno dell’area, si ricava ponendo j s =

I

2πr

con r

distanza dal centro della corona ed integrando lungo il raggio la legge di

Ohm (3.1)

V =

Routr

Rout

Rin

Rin

E ⋅ d r = ρS

jS ⋅ d r =

ρS I

2π

Rout

Rin

dr

= ρS I

r

ln

rout

rin

2π

.

(3.9)

la resistenza misurata è uguale alla resistività superficiale per un fattore

moltiplicativo

r

1

ln out . Questa soluzione è ottima se si desidera

2π

rin

investigare piccole porzioni di grandi aree, tuttavia presenta alcune

14

difficoltà dal punto di vista costruttivo, prima fra tutte la difficoltà di

sagomare le superfici conduttive in forma perfettamente circolare e

concentrica.

Una soluzione più semplice ed efficace per il caso in questione è la

costruzione di un sensore di forma quadrata che realizza le condizioni

descritte dalla figura 3.1. Un sensore di resistività costruito con questo

criterio presenta il problema di dover essere applicato ad un area resistiva

rettangolare con il lato più corto uguale alla distanza fra i contatti metallici.

Nel caso in cui il sensore è più piccolo dell’area da investigare si verifica

una situazione simile a quella illustrata in figura 3.4, ovvero un flusso di

corrente disperso sulla superficie che non permette di analizzare

esclusivamente l’area all’interno del quadrato, con conseguente sottostima

della resistività ρS. Le restrizione d’uso di questo sensore non influiscono

particolarmente sul nostro caso, in quanto è sufficiente dimensionare il

sensore in modo da avere la distanza fra i contatti uguale alla larghezza

dello strato di vernice resistiva. Gli elettrodi resistivi delle MRPC sono

costituiti da vetri spessi 550µm di forma rettangolare di dimensioni

85x1220mm2; una vernice resistiva copre una superficie di 74x1220mm2.

fig. 3.4

La situazione teorica descritta non corrisponde esattamente alla realtà a

causa della rugosità delle superfici. Sulla superficie resistiva, presso i punti

di contatto con il sensore, ci sono delle zone di transizione fra il regime di

corrente ideale descritto nella figura 3.1 e i punti di contatto con il sensore.

15

Un’idea della transizione può essere presa dalla figura 3.5, dove senza

rigore matematico sono rappresentate le linee di flusso della densità di

corrente superficiale. Questa discrepanza fra modello e realtà genera un

“off-set” nell’output resistivo del sensore che può essere ridotto ponendo

un peso (0,5÷4 Kg) sopra il sensore migliorando il contatto fra la superficie

e il sensore.

fig. 3.5

Il sensore utilizzato ha le seguenti dimensioni

fig. 3.6

16

3.2.1 Il picoamperometro con interfaccia

La misura di resistività superficiale degli elettrodi è stata svolta con il

sensore in figura 3.6 collegato ad un multimetro in modalità ohmetro.

Questo sistema di misura ha permesso di controllare il comportamento

della resistività superficiale degli elettrodi nel tempo. La grande quantità di

vetri resistivi del rivelatore di tempo di volo ha determinato la necessità di

realizzare un sistema di misura e memorizzazione dei dati più rapido. Lo

strumento che permette di ridurre i tempi di misura è un picoamperometro

con sorgente di tensione continua e interfaccia seriale RS232 e parallela

IEEE-488. Questo strumento ha la possibilità di essere interfacciato con un

calcolatore dotato di opportuna interfaccia hardware e software; questa

peculiarità permette la memorizzazione su calcolatore durante la misura

abbreviando notevolmente il tempo destinato a questa. Nella tabella 3.1

riportiamo i dati tecnici del picoamperometro Keithley6487 per gli

intervalli di lavoro dello strumento.

Current range

2 nA

20 nA

200 nA

2 µA

20 µA

voltage range

±10.1V

resolution

10 fA

100 fA

1 pA

10 pA

100 pA

step size

200µV

accuracy

0,3%+400 fA

0,2%+1pA

0,15%+10pA

0,15%+100pA

0,1%+1nA

accuracy

0,1% + 1mV

tab. 3.1

3.2.2 Schema elettrico del set-up sperimentale

Lo schema del circuito elettrico componente il set-up sperimentale è

relativamente semplice.

fig. 3.7

17

3.3 Software di acquisizione

Il software che permette di acquisire i dati dal picoamperometro e

memorizzarli nella memoria di massa di un calcolatore è uno strumento

virtuale implementato con il linguaggio di programmazione visuale

LABVIEWTM. Questa applicazione permette di utilizzare la porta di

comunicazione seriale RS232 per il trasferimento di dati fra il calcolatore e

lo strumento, in modo tale da poter pilotare in remoto lo strumento,

compiere le operazioni preliminari del medesimo e trasferire le misure di

resistività su di un file (ad es. un foglio di lavoro). In figura 3.8 è possibile

vedere il “front panel” dello strumento virtuale

fig. 3.8: Front panel dello strumento virtuale

18

3.4 Ripetibilità e incertezze

Le specifiche tecniche del Keithley6487 dovrebbero garantire un’incertezza

di misura dello 0,2÷0,4% (tab.3.1.). Ponendo il sensore sull’elettrodo con il

peso su di esso e misurando un numero di volte sufficiente ad accumulare

una statistica significativa, rileviamo una dispersione gaussiana delle

misure (fig.3.9) con varianza specifica (σ/media) dell’ordine di grandezza

aspettato.

30

80 counts ; mean=4,62MΩ ; s = 0,02 MΩ ; σ/mean = 0,46%

counts

25

20

15

10

5

0

4,56

4,58

4,6

4,62

MΩ/square

4,64

4,66

fig.3.9

Nel caso in cui la misura è ripetuta compiendo un operazione di

riposizionamento del sensore (ovvero alzandolo e riabbassandolo sullo

stesso punto), la dispersione dei dati è maggiore (fig. 3.10) a causa

dell’incertezza sulla posizione. L’incertezza relativa da considerare in una

misura sugli elettrodi dovrà quindi essere presa dell’ordine di qualche

punto percentuale, quindi perfettamente adeguata per il controllo della

resistività lungo l’elettrodo.

25

55 counts; mean =5,63MΩ; σ =0,11MΩ; σ/mean=2%

counts

20

15

10

5

0

5,3

5,4

5,5

5,6

5,7

MΩ/square

5,8

5,9

fig.3.10

19

3.4.1 Operazioni standard di misura

Le operazioni di misura su di un elettrodo sono molto semplici. Dopo aver

reso operativi il calcolatore ed il picoamperometro, è necessario:

1. avviare l’applicazione di misura ,

2. inserire i dati delle variabili ambientali (temperatura, umidità relativa,

codice identificativo del vetro, ecc.),

3. iniziare l’operazione di misura sull’elettrodo premendo il pulsante

“PROCEDI” sullo schermo,

4. porre il sensore sull’elettrodo nel punto desiderato,

5. porre i peso su di esso,

6. eseguire il comando misura tramite il pulsante “MISURA” sullo

schermo,

7. attendere l’operazione di misura e trasferimento dati,

8. togliere il peso e riprendere dal punto 4. nel caso si desideri analizzare

altri punti della superficie,

9. nel caso si desideri analizzare un nuovo vetro, inserire le specifiche del

nuovo vetro e riprende dal punto 4.

10. chiudere applicazione e spegnere lo strumento.

fig.3.11: Il banco di lavoro durante la misura

20

4.

Caratteristiche resistive degli elettrodi

Le caratteristiche meccaniche degli elettrodi non sono in discussione in

questa relazione, in ogni caso gli stress meccanici (vibrazioni, flessione,

abrasione,ecc…) ai quali sono sotto posti gli elettrodi durante l’uso non

sono tali da richiedere uno studio di questo problema. Durante la vita

operativa del rivelatore gli unici shock ai quali è sottoposta una MRPC

sono gli “streamers” e la corrosione da parte degli alogenuri prodotti dalla

disgregazione delle molecole di freon nel gas. Le caratteristiche elettriche

in studio sono relative alla vernice resistiva: la funzione lavoro e la

resistività superficiale dello strato di vernice acrilica. La seconda di queste

è oggetto di questa relazione ed è riassunta in cinque misure di resistività

prese in diversi punti della superficie (2,5cm, 30cm, 55cm, 81cm e 107cm

dal bordo sinistro). È lecito domandarsi se cinque misure sono sufficienti

per esprimere le variazioni di resistività sull’elettrodo; studiando il

problema del campionamento del segnale e la trasformata di Fourier

sappiamo che qualora fossero presenti variazioni della resistività con

lunghezza d’onda inferiore alla distanza fra due punti di misura queste

potrebbero distorcere la funzione ricostruita tramite i campioni. Il dubbio in

questione può essere fugato dalla statistica, ovvero se l’andamento dei

campioni all’interno di un elettrodo è simile per tutti gli elettrodi prodotti

con lo stesso sistema, possiamo supporre che non vi siano delle distorsioni

nell’operazione di misura o che queste abbiano un valore inferiore

all’incertezza di misura.

4.1 Composizione chimica della vernice resistiva

L’aspetto degli elettrodi è quello di un vetro di dimensioni 85x1220mm

verniciato su una superficie di dimensioni 74x1220; sono stati studiati due

tipi di vernice con composizione chimicha diversa. Una di colore rosso è

una vernice acrilica non siccativa con impurità metalliche (ossidi di cromo

e zinco) dove la resistività superficiale è regolata tramite la quantità di

21

catalizzatore1 durante la produzione della vernice stessa e può essere

depositata sul vetro tramite diversi processi di verniciatura (immersione,

spruzzatura, getto di vernice). Gli elettrodi di colore grigio sono vetri

cosparsi di uno strato di Lycron miscelato con impurità di stagno; il

processo di pittura in questo tipo di elettrodi è esclusivamente la

spruzzatura, questa permette la deposizione uniforme e controllata del

Lycron, e la regolazione della resistività tramite la quantità di pigmento

depositato.

4.2 Uniformità e valor medio della resistività

La produzione degli elettrodi resistivi avviene in uno stabilimento esterno

ai laboratori dell’INFN; un continuo scambio di informazioni fra il

produttore degli elettrodi e il laboratorio è fondamentale per ottimizzare la

produzione. Il produttore costruisce campioni di elettrodi realizzati tramite

diverse tecniche di verniciatura e diverse composizioni chimiche,

permettendo al laboratorio di effettuare misure di qualità del prodotto e

determinare le tecniche più adatte per la produzione.

In Figura 4.1 sono rappresentate la resistività normalizzata (ρ’i=ρi/ρ1) in

funzione della distanza dal bordo sinistro per campioni corrispondenti ad

quattro procedimenti produttivi e composizioni chimiche di vernice

acrilica; in figura 4.2 sono rappresentate le distribuzioni delle medie sui

cinque punti di ogni singolo vetro dei quattro campioni di produzione

illustrati in figura 4.1.

Il Campione Td è stato verniciato tramite getto, tuttavia la velocità

longitudinale del getto non è stata uniforme sui 120 cm del vetro cosi il

primo punto risulta molto più resistivo degli altri quattro. L’effetto appare,

sull’estremo opposto, anche nel campione Tc sebbene con minore

probabilità. I campioni Tg e Te hanno un buon grado di uniformità e il

campione Tg presenta in gran parte dei suoi elementi la resistività media

ricercata per gli elettrodi delle MRPC.

1

Le vernici e i composti denominati acrilici sono composti da polimeri di molecole che presentano il

gruppo acrilico nella loro composizione, il catalizzatore è un “reagente” che facilita la polimerizzazione.

22

fig4.1: Resistività normalizzata in funzione della distanza

fig 4.2: Distribuzioni del la resistività media degli elettrodi per i relativi

campioni; è indicata la percentuale di catalizzatore

23

4.3 Assestamento delle caratteristiche della vernice

Un inconveniente che abbiamo riscontrato in questo tipo te di misura è la

tendenza della resistività superficiale a diminuire nel tempo. Il periodo di

tempo nel quale la resistività diminuisce è limitato, si tratta di un periodo di

assestamento dopo la verniciatura nel quale lo strato resistivo raggiunge

l’equilibrio. Questo processo è più rapido nelle zone dove la resistività è

maggiore e la varianza specifica, ovvero il rapporto fra lo scarto quadratico

medio e la media sui cinque punti di misura, non ha variazioni

significative.

a

b

fig.4.3a,b: Andamento della resistività superficiale media e della varianza

specifica in funzione del tempo.

I grafici in figura 4.3 mostrano il comportamento delle due tipologie di

elettrodo.

24

4.4 Assestamento tramite trattamento termico

Il processo di assestamento è una caratteristica della vernice che presenta

diversi svantaggi, per primo la scarsa flessibilità di utilizzo, ovvero la

necessità di monitorare la resistività costantemente fino al compimento

dell’assestamento.

La necessità di accelerare il processo di assestamento è stata soddisfatta

con l’uso di un trattamento termico ad alta temperatura. Ponendo gli

elettrodi in un forno asciugatore ad una temperatura di 65÷90 °C è

possibile accelerare il processo di assestamento.

fig 4.4a,b:Esempio di assestamento accelerato per le due tipologie.

Come è possibile osservare in figura 4.4 il processo di assestamento si

compie attraverso un trattamento termico di circa 1000 minuti (16 ore e 40

minuti). Il processo di polimerizzazione di entrambe le vernici è del tipo

non siccativo (nelle vernici di tipo siccativo il processo di polimerizzazione

avviene per semplice esposizione all’aria) che avviene in un ambiente a

temperatura elevata (1200°C), il processo di assestamento consiste in un

rilassamento delle tensioni interne generate dal processo di raffreddamento.

25

5

Conclusioni

Gli scopi di questa relazione erano principalmente la realizzazione di un

sistema di misura “rapido” e la verifica delle caratteristiche degli elettrodi.

Il primo scopo è stato raggiunto grazie alla presenza dell’interfaccia nel

picoamperometro KEITHLEY6487, con la realizzazione del software

necessario alla formattazione dei dati sperimentali in foglio di lavoro.

La seconda parte degli scopi di questa relazione è stata raggiunta

riscontrando con il sistema di misura “rapido” le medesime caratteristiche

di assestamento misurate in passato con il sistema non automatizzato.

Il motivo per il quale la vernice resistiva è soggetta ad un assestamento

delle sue proprietà elettriche è da ricercarsi nella natura del processo di

polimerizzazione. Gli inconvenienti derivanti dal processo di assestamento

sono stati rimediati tramite l’utilizzo del trattamento termico. È possibile

condizionare gli elettrodi nell’arco di 24 ore ed utilizzarli, dopo gli

opportuni controlli, nella costruzione delle MRPC.

Le due tipologie di vernice riescono a soddisfare le richieste sulle proprietà

elettriche degli elettrodi; i criteri che hanno portato alla scelta della vernice

acrilica per la produzione delle MRPC sono di natura tecnica.

Il Lycron presenta diversi inconvenienti: la scarsa resistenza all’abrasione

che limita l’affidabilità degli elettrodi e la tossicità che influisce

grandemente sulla logistica e la capacità produttiva.

26

Bibliografia

ALICE Collaboration, Technical Proposal, CERN/LHCC;

ALICE Collaboration, Alice TDR8, CERN/LHCC;

G. Giacomelli, Introduzione alla fisica delle particelle elementari;