Il tubo di calore a controllo di pressione per la misura accurata della

temperatura

Piero Marcarino, Andrea Merlone

I.N.RI.M.

Il tubo di calore

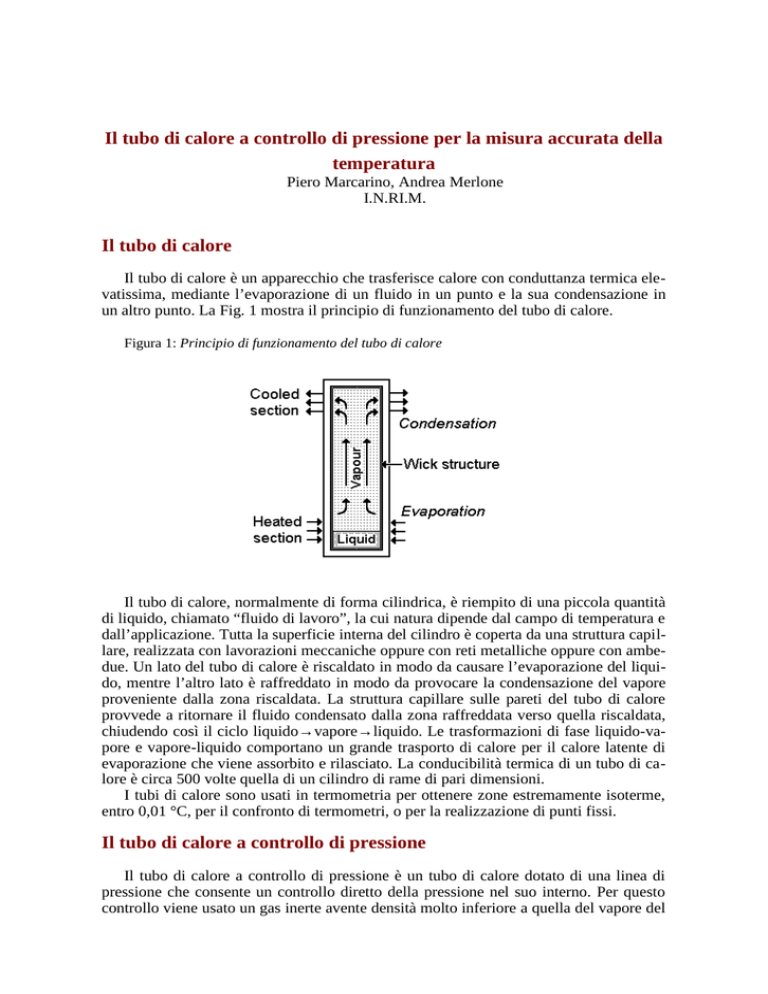

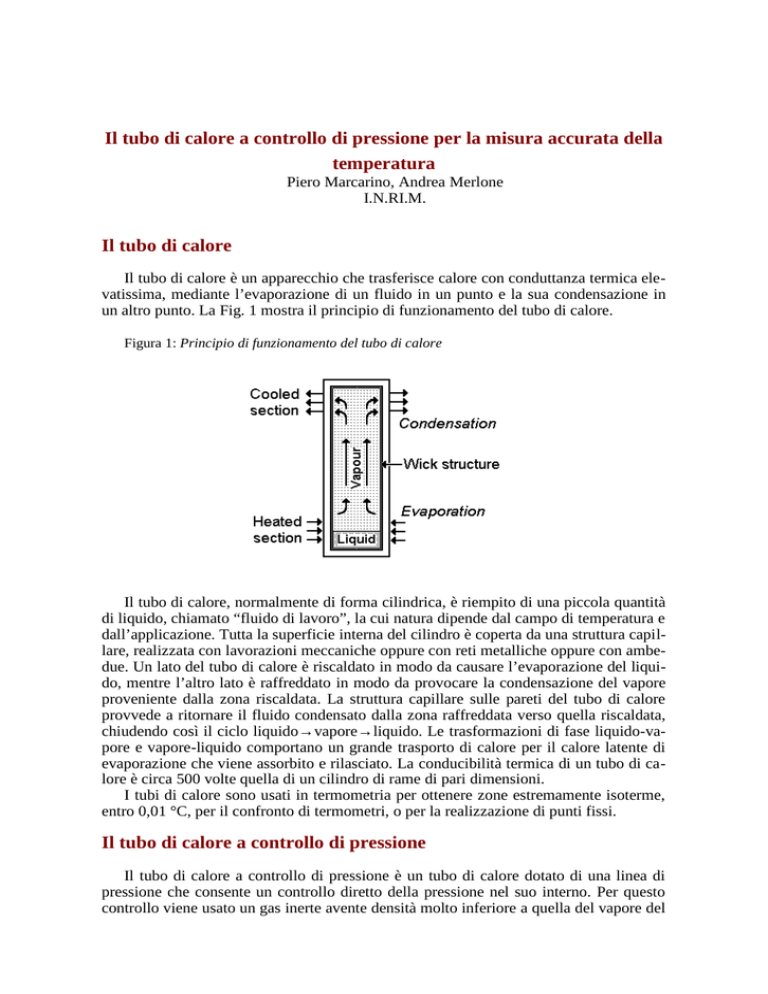

Il tubo di calore è un apparecchio che trasferisce calore con conduttanza termica elevatissima, mediante l’evaporazione di un fluido in un punto e la sua condensazione in

un altro punto. La Fig. 1 mostra il principio di funzionamento del tubo di calore.

Figura 1: Principio di funzionamento del tubo di calore

Il tubo di calore, normalmente di forma cilindrica, è riempito di una piccola quantità

di liquido, chiamato “fluido di lavoro”, la cui natura dipende dal campo di temperatura e

dall’applicazione. Tutta la superficie interna del cilindro è coperta da una struttura capillare, realizzata con lavorazioni meccaniche oppure con reti metalliche oppure con ambedue. Un lato del tubo di calore è riscaldato in modo da causare l’evaporazione del liquido, mentre l’altro lato è raffreddato in modo da provocare la condensazione del vapore

proveniente dalla zona riscaldata. La struttura capillare sulle pareti del tubo di calore

provvede a ritornare il fluido condensato dalla zona raffreddata verso quella riscaldata,

chiudendo così il ciclo liquido→vapore→liquido. Le trasformazioni di fase liquido-vapore e vapore-liquido comportano un grande trasporto di calore per il calore latente di

evaporazione che viene assorbito e rilasciato. La conducibilità termica di un tubo di calore è circa 500 volte quella di un cilindro di rame di pari dimensioni.

I tubi di calore sono usati in termometria per ottenere zone estremamente isoterme,

entro 0,01 °C, per il confronto di termometri, o per la realizzazione di punti fissi.

Il tubo di calore a controllo di pressione

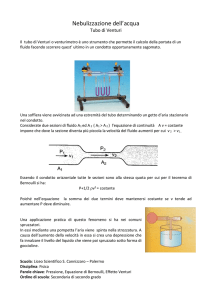

Il tubo di calore a controllo di pressione è un tubo di calore dotato di una linea di

pressione che consente un controllo diretto della pressione nel suo interno. Per questo

controllo viene usato un gas inerte avente densità molto inferiore a quella del vapore del

fluido di lavoro, in modo da mantenere fra di loro una interfaccia. Questa interfaccia

viene a trovarsi sopra la zona raffreddata e la sua posizione dipende dalle potenze di riscaldamento e di raffreddamento, dal valore di pressione e dal tipo di fluido di lavoro e

gas inerte usati. Per una accurata misura della temperatura, la camera di misura del tubo

di calore è completamente circondata dalla interfaccia tra il liquido, che la struttura capillare trasporta dalla zona raffreddata a quella riscaldata, e il vapore, che fluisce dalla

zona riscaldata a quella raffreddata. In un tubo di calore a controllo di pressione sono

quindi presente due interfacce: una tra il vapore e il liquido del fluido di lavoro, e un’altra tra il vapore e il gas inerte. La Fig. 2 mostra il principio di funzionamento del tubo di

calore a controllo di pressione.

Figura 2: Principio di funzionamento del tubo di calore a controllo di pressione

Poiché l’interfaccia vapore-gas è situata sopra la zona raffreddata del tubo di calore,

il gas di controllo non risente della temperatura all’interno del tubo di calore, ma rimane

sempre a temperatura ambiente, rendendo così facile la misura e il controllo della pressione. La temperatura dell’interfaccia vapore-liquido è termodinamicamente legata alla

pressione all’interno del tubo di calore, che viene controllata attraverso la linea di pressione. Quindi la temperatura all’interno del tubo di calore può essere controllata e mantenuta ad ogni valore desiderato, controllando la pressione del gas all’esterno.

Dalla equazione di Clausius-Clapeyron e dalla legge dei gas deriva che:

∆T

RT ∆Pm

∆P

=

≅ 0.1 m ,

T

ML Pm

Pm

dove T è la temperatura della interfaccia liquido-vapore del fluido di lavoro e Pm è la

pressione misurata del gas, equivalente alla pressione del vapore all’interno del tubo di

calore. La seconda parte della relazione vale in prima approssimazione attorno a ±20%

della temperatura del punto di ebollizione, cioè tra 5 kPa e 500 kPa, che è il campo di

utilizzo dei tubi di calore a controllo di pressione. Ne segue che in un tubo di calore al

sodio a 101 kPa, alla temperatura di ~883 °C, occorre una stabilità in pressione di ±1 Pa

per ottenere una stabilità in temperatura di ±1,2 mK; mentre a 5 kPa la stessa stabilità in

temperatura richiede una stabilità in pressione di circa ±0,1 Pa. L’IMGC ha realizzato

per i suoi tubi di calore un controllore di pressione, equipaggiato con diversi sensori,

che consente queste stabilità [1, 2]. I migliori controllori di pressione commerciali consentono invece una stabilità a fondo scala di circa un ordine di grandezza inferiore, con

cui è possibile ottenere nelle zone più sensibili una stabilità in temperatura di circa

±10 mK.

Negli esperimenti condotti all’IMGC, si è visto che la temperatura misurata in tubo

di calore a controllo di pressione segue immediatamente, senza apprezzabile ritardo,

ogni variazione di pressione, grazie all’elevata conducibilità termica dovuta alle transizioni liquido-vapore-liquido. Pertanto è possibile effettuare il controllo di pressione utilizzando come sensore il termometro a resistenza di platino inserito entro il pozzetto termometrico del tubo di calore. Poiché la sensibilità di un termometro a resistenza di platino rimane all’incirca costante in ampi campi di temperatura, è possibile ottenere stabilità di circa ±0,5 mK in tutto il campo di utilizzo di un tubo di calore al sodio.

L’Amplificatore di temperatura

Collegando ad una stessa linea di pressione due, o più, tubi di calore a controllo di

pressione riempiti con fluidi di lavoro diversi, la temperatura in un tubo di calore è correlata a quella degli altri, attraverso la relazione T-P di ciascun fluido.

La relazione termodinamica tra la pressione P, in Pa, e la temperatura T, in K, di un

fluido, durante la transizione di fase liquido-vapore, assume la forma:

ln

k

P

T

n −1

= ∑ An ( T ) + B ln ,

p 0 n =0

T0

dove T0 è la temperatura di ebollizione alla pressione normale p0 di 101.325 Pa, An e B

sono coefficienti sperimentali e k è una costante empirica, che dipende dalla

sostanza e dal campo di transizione in esame. Pertanto, se la pressione p è

uguale in tutti i tubi di calore collegati alla stessa linea, le temperature nei vari

tubi sono fra di loro correlate secondo le relazioni T-P di ciascun fluido.

In conclusione, ogni temperatura in un tubo di calore riempito con un fluido di lavoro operante a bassa temperatura, può essere “amplificato” ad un’altra unica temperatura,

mediante un altro tubo di calore collegato alla stessa linea di pressione, ma riempito con

un fluido di calore operante ad alta temperatura.

L’IMGC ha realizzato l’amplificatore di temperatura collegando ad una stessa linea

di pressione due tubi di calore a controllo di pressione, uno riempito con mercurio e

l’altro con sodio, impiegando fluidi di lavoro di elevata purezza ed elio come gas di

controllo [3, 4]. E’ risultato che controllando la pressione dell’elio mediante un termometro a resistenza di platino inserito nel tubo di calore a mercurio, ogni temperatura del

suo campo di lavoro, tra 240 °C e 400 °C può essere “amplificata” nel tubo di calore al

sodio ad un’unica temperatura tra 660 °C e 962 °C, con una grandissima riproducibilità

(migliore di ±0,5 mK).

Negli esperimenti che sono stati condotti all’IMGC, si è visto che l’amplificatore di

temperatura è in grado di trasferire ad alta temperatura l’altissima riproducibilità del termometro a resistenza di platino a 400 °C. Con i migliori termometri campione che riescono a garantire una riproducibilità di 4·10-7, ~0,2 mK tra 200 °C e 400 °C, è possibile

ottenere tra 660 °C e 962 °C una riproducibilità migliore di quella dei termometri campione a resistenza di platino per alta temperatura utilizzati per definire l’attuale Scala Internazionale di Temperatura del 1990 sopra 660 °C. Appare quindi possibile migliorare

la prossima Scala di Temperatura mediante l’utilizzo dell’amplificatore di temperatura

sviluppato dall’IMGC.

L’amplificatore di temperatura consente inoltre di migliorare notevolmente le incertezze di taratura dei termometri a contatto tra 600 °C e 960 °C, utilizzando come riferimento un termometro a resistenza di platino nel tubo di calore a bassa temperatura

(<400 °C), notevolmente più stabile e riproducibile di un termometro esposto ad alta

temperatura [5].

Bibliografia

[1] Marcarino P., Merlone A., “Gas-Controlled Heat-Pipes for Accurate Temperature Measurements”, Applied Thermal Engineering, n. 23/9, pp. 1145-1152 (2003).

[2] Merlone A., Dematteis R., Marcarino P., “Gas-Controlled Heat Pipes for Accurate Liquid-Vapour Transitions Measurements”, International Journal of Thermophysics, 24 No. 3, pp. 695-712 (2003).

[3] Merlone A., Dematteis R., Marcarino P., “Thermodynamic Temperature Amplification By Means Of Two Coupled Gas-Controlled Heat-Pipes”, Proceedings of “Temperature, Its Measurement and Control in Science Control in Science and Industry”,

Vol. 7, edited by Dean C. Ripple, Chicago, American Institute of Physics , pp. 951-956

(2003).

[4] Marcarino P., Merlone A., “Towards new temperature standards for contact

thermometry above 660 °C”, Metrologia, 39, pp. 395-398 (2002).

[5] Marcarino P., Bonnier G., “Temperature amplifier by means of coupled gas-controlled heat-pipes”, Lavoro invitato presentato nella sessione plenaria del “9th International Symposium on Temperature and Thermal Measurements in Industry and

Science” (TEMPMEKO 2004), 22-25 giugno 2004, Dubrovnik, Croazia, in corso di

stampa sui proceedings.