PLC, PAC e PC industriali

Seminario di aggiornamento per controllare macchine industriali

n Piero Della Chiara

Evoluzione verso

tecnologie integrate

Aggiungere misura, analisi e controllo avanzato

a un sistema di automazione basato su PLC adesso è

possibile. National Instruments ha voluto unire il mondo della

strumentazione virtuale a quello dei sistemi a PLC e renderli

entrambi fruibili: tutto ciò in un seminario dedicato.

N

ational Instruments ha

voluto con un seminario

chiamare a raccolta il

mondo della strumentazione

virtuale e quello

industriale legato al PLC in un forum

di aggiornamento atto a dimostrare che

queste realtà possono vivere in simbiosi

offrendo agli utenti strumenti tecnologici

in grado di soddisfare le esigenze che i

nuovi mercati impongono.

Per National Instruments l’integrazione

di questi due mondi ha un nome: PAC

- Programmable Automation Controller.

Si tratta di dispositivi che hanno la

robustezza e l’affidabilità di un PLC,

la capacità di gestione tramite software

tipica di un personal computer, una

elevata modularità con a bordo una

vasta gamma di I/O e sono ottimizzati

per garantire misure molto accurate. La

piattaforma hardware dei PAC garantisce

ampio range di misure e analisi integrate.

Sono possibili dei data logging locali

e addirittura esistono delle stazioni,

come ad esempio Compact FieldPoint,

che permettono all’utente di disporre

di un apparato per l’inserimento

di memorie flash da utilizzare a

discrezione: una sorta di disco locale

sul quale poter salvare i dati acquisiti

per poi analizzarli successivamente.

Sono integrati nei dispositivi dei web

server con ftp server che garantiscono

tramite rete il trasferimento delle

informazioni acquisite in tempo reale,

nonché l’acquisizione ed elaborazione

di immagini e la connettività con ogni

tipo di sensore. Elemento unico per

la gestione di questo concentrato di

tecnologie industriali è il software

LabVIEW con le sue 650 funzioni di

analisi e controllo. E’un sofisticato

e completo sistema di sviluppo che

consente agli utenti di comunicare

con tutti i sistemi industriali di

ultima generazione, mantenendo

l’intuitività di utilizzo dell’ambiente di

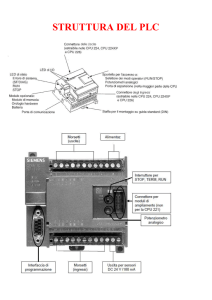

I PAC di National Instruments sono nati

combinando la flessibilità del PC con la

robustezza e l’affidabilità dei PCL.

CompactRIO, una piattaforma di controllo e

acquisizione ad elevatissime prestazioni potenziata

da una tecnologia riconfigurabile di Input/Output

(RIO) per applicazioni avanzate in cui le dimensioni

ridotte e l’affidabilità sono caratteristiche

fondamentali.

programmazione grafico. Con LabVIEW

Real Time poi, sono garantite l’affidabilità

ed il determinismo del sistema sul quale

è collocato. In pratica un unico software

per qualsiasi tipo di piattaforma utilizzata

dall’utente e strutturato per gestione di

qualsiasi I/O interfacciato: nello specifico

un software per tutte le applicazioni

industriali.

Come interfacciare i PAC al PLC

Nell’ultima versione di LabVIEW (8.0) è

stato introdotto il concetto di programmare

nell’ambito di un progetto. Per tutti gli

utenti abituati a programmare in ambienti

di sviluppo di tipo tradizione quali C++

o Visual Basic il concetto di progetto

è noto: per gli utenti LabVIEW è una

vera e propria novità che ha permesso

di realizzare vere e proprie applicazioni

distribuite. LabVIEW 8 è stato presentato

al mondo come intelligenza distribuita,

ovvero lo strumento ad hoc per

realizzare applicazioni che integrassero

sistemi molto complessi con autonomia

decisionale e dislocazione in nodi sparsi.

L’ambiente è strutturato per garantire

la trasportabilità tra i principali sistemi

operativi utilizzati nell’industria (RT,

Linux, Microsoft Windows ecc.) e

poi per piattaforme hardware speciali

come i PAC. Con LabVIEW la

personalizzazione dell’interfaccia utente

è facilmente realizzabile e permette il

completo controllo di tutto il processo

sul video del personal computer dal

quale si sta effettuando il monitoraggio

o l’acquisizione. Una volta definito lo

automazioneintegrata

• 72 •

ottobre 2006

[email protected] 72

25-09-2006 16:58:18

li

Compact FieldPoint NI-1808 basato su interfaccia

Ethernet e seriale, che gli utenti possono

utilizzare per espandere gli I/O di ogni PC o PAC

(Programmable Automation Controller).

strumento con il quale si comunicherà

con il sistema vediamo come è possibile

interfacciare il mondo dei PLC con

quello della tecnologia National

Instruments. Al momento esistono

tre possibilità per connettersi tra i

due sistemi: la prima è di sfruttare

direttamente gli I/O dell’una e dell’altra

parte. In questo modo l’utente va

fisicamente a connettere gli ingressi e

le uscite del PLC con quella dei PAC

tramite quanto segue: le linee digitali,

quelle in tensione e quelle in corrente, nel

classico range 4-20 mA. In questo modo

abbiamo un collegamento immediato

tra i dispositivi e facilmente verificabile

sia manualmente che tramite software.

La seconda possibilità è affidata al data

communication. In questa modalità la

connessione è demandata completamente

ai bus di campo. Inconveniente non di

poco conto è che ciascun bus esistente

nell’industria (e dobbiamo dire che

sono molti) comunica con una “lingua

propria”. Nello specifico esempio

presentato in occasione del seminario

l’interfacciamento è stato tra il protocollo

usato da National Instruments (Modbus

TCP) per il suo PAC e quello adottato

da Siemens per un suo PLC dotato di

protocollo Profibus. Terza ed ultima

possibilità, sicuramente non meno

importante delle precedenti, comunicare

sfruttando lo standard industriale OPC

fruibile grazie alla collaborazione della

maggior parte di costruttori di tecnologie

per l’automazione industriale.

Un’analisi accurata

Durante il seminario sono state

approfondite queste tre eventualità. Nel

primo caso è fondamentale sottolineare

che tutte le soluzioni proposte da

National Instruments nella sua linea PAC

integrano degli I/O digitali (24V e 5V

TTL). Tali dispositivi sono facilmente

Obiettivo aziendale

L’obiettivo di National Instruments non è quello di eliminare il PLC nell’automazione

industriale, bensì di fornire un’integrazione tecnologica ad un’automazione PLC

oriented in tutti quegli ambienti ove si renda necessaria un’integrazione di I/O: il

campo applicativo, per esempio, è l’ acquisizione di immagini, la movimentazione

assi oppure l’acquisizione dati ad alta velocità. I PAC possono quindi essere

facilmente integrabili con i PLC ed a vantaggio di una maggiore flessibilità nella

gestione del processo. Il gateway è di fatto il ponte per la comunicazione con

questi mondi: se poi si desidera gestire in modo autonomo tutta la produzione

risulta fondamentale l’introduzione di tecnologia CompactRIO. Questo passaggio,

infatti, permette una completa personalizzazione dell’hardware e una flessibile

riconfigurazione dello stesso per altre applicazioni, con una riduzione drastica dei

tempi di sviluppo e dei costi di gestione e con velocità di acquisizione e di gestione

impensabili con altri tipi di soluzioni. Naturalmente tutte queste operazioni sono

garantite dall’uso di un unico ambiente di sviluppo che è LabVIEW: questo permette

un controllo completo a 360° di tutto il processo. Uno strumento di sviluppo per

qualsiasi tipo di applicazione industriale così strutturato a questo punto diventa lo

strumento in grado di colmare il divario tra la tecnologia PLC ed il mondo National

Instruments in tutta la sua interezza…

integrabili con codice ladder logic o

codice PLC generico, poiché sia la

programmazione dei PAC sia quella

del PLC non sono particolarmente

difficoltose per l’utente finale, i tempi

di preparazione sono contenuti ed una

volta terminati è sufficiente mettere

in connessione i dispositivi con

connessioni fisiche dirette. La seconda

possibilità necessita di un supporto di

connessione tra bus industriali. LabVIEW

integra nativamente due modalità di

comunicazione, Modbus TCP e Seriale:

infatti dispone al suo interno di una

palette di funzioni integrate che consente

di gestire comunicazioni di questo tipo.

Quando però la comunicazione avviene

con protocolli di tipo diverso è necessario

interfacciare tra le due tecnologie un

dispositivo hardware definito “gateway”.

Questi dispositivi hardware non fanno

altro che commutare un certo tipo di

protocollo in un altro: sono una specie

di traduttore in tempo reale. I gateways

supportano una vasta serie di protocolli

di comunicazione tra i quali: Profibus,

Profinet, ControlNet, EthernetIP,

DeviceNet. La connessione tra un PAC

National Instruments e un qualunque

dispositivo PLC avviene semplicemente

utilizzando il protocollo Modbus TCP

che connesso al gateways commuta le

informazioni in modo bidirezionale.

Tramite un intuitivo programma di

automazioneintegrata

• 73 •

ottobre 2006

[email protected] 73

25-09-2006 16:58:19

PLC, PAC e PC industriali

Seminario di aggiornamento per controllare macchine industriali

Una nuova funzionalità fondamentale di LabVIEW 8 è LabVIEW Project che mette a disposizione un nuovo

ambiente orientato ai progetti per gestire applicazioni di grandi dimensioni e team di sviluppo numerosi.

configurazione fornito con il gateways

è configurato il sistema definendo la

componente master e quella slave ed i

vari dispositivi connessi eliminando ogni

eventuale conflitto di indirizzamento.

Ultima possibilità analizzata è stata

quella di fruire dell’OPC. Cerchiamo

di capire meglio quali sono i vantaggi

tratti dall’introduzione di OPC in

un’applicazione industriale: OPC

(OLE for Process Control), creato

dalla omonima fondazione che riunisce

più di 390 membri attivi nel campo

dell’automazione industriale tra i quali

National Instruments è uno standard

inteso a facilitare l’integrazione di

soluzioni industriali di diverso tipo.

OPC usa un modello di tipo client/

server basato sulla tecnologia OLE

e COM/DCOM di Microsoft per

fornire interfacce standard a fornitori

di hardware e software. Lo standard

OPC permette quindi di poter scegliere

tra i migliori hardware con la certezza

che possano comunicare facilmente tra

loro. Inoltre i costi e tempi di sviluppo

e manutenzione sono ridotti poiché gli

sviluppatori devono essere edotti su un

unico protocollo di comunicazione.

CompactRIO è indipendenza

Le soluzioni attuali per il controllo

delle macchine industriali prevedono

tre componenti fondamentali: un PLC,

dell’hardware custom e generalmente

un computer di tipo industriale PC/104.

Se andiamo ad analizzare i vantaggi e

gli svantaggi nell’utilizzo di queste parti

potremo dire che il PLC è sicuramente

un prodotto dai costi contenuti, molto

affidabile ma dotato di una bassa

velocità di elaborazione ed è dotato di

un processore single-treaded; il PC/104

invece è dotato di tecnologia embedded

con ridotte dimensioni ed una grande

velocità nella gestione degli I/O.E’

un sistema chiuso con componenti in

obsolescenza, ha una forte dissipazione

di calore e consumi, è sottoposto a

certificazione e con tempi di sviluppo

software molto elevati. Infine l’hardware

custom garantisce la soluzione alle

specifiche richieste dell’applicazione

e per le grosse quantità i costi di

realizzazione sono un beneficio tangibile.

Di contro si evidenziano ingenti costi

di ingegnerizzazione, tempo e rischi,

spesso problemi meccanici , EMC, e

problematiche legate al rumore, tempi di

sviluppo software lunghi e aggiornamenti

degli stessi difficili e costosi. E’ facile,

una volta definiti gli strumenti, capire

quando effettivamente si necessita di

hardware personalizzato. Possiamo qui

definire una serie specifica di situazioni:

controlli ad elevata velocità, affidabilità

e parallelismo a livello hardware, una

decodifica hardware dei segnali acquisiti

dai sensori, ogni qual volta si necessiti di

sviluppare protocolli custom o contatori

e generatori di impulsi e nel caso che

l’utente desideri “alleggerire” il carico

della CPU. La soluzione proposta da

National Instruments è la tecnologia

CompactRIO (Reconfigurable I/O) che

permette di sostituire l’hardware custom

con la logica FPGA e quindi utilizzare

l’ambiente di sviluppo LabVIEW per

programmare il proprio hardware. I

vantaggi sono evidenti: si utilizza un

controllo ad elevata velocità (1 MHz

digitale / counter-timer, 200 kHz

motion control / analog PID), la logica

dedicata a bordo chip garantisce elevata

affidabilità e un’efficace analisi del

segnale. In CompactRIO sono intrinseci

i vantaggi derivati dall’uso del PLC e

del PC/104 e soprattutto l’integrazione

delle tecnologie e la programmazione

avviene con un solo ambiente di sviluppo

e con un’architettura dai costi molto

contenuti. La programmazione FPGA

(Field Programmable Gate Array)

garantisce la riconfigurabilità del sistema,

funzionalità per esecuzione parallela, e

l’affidabilità del sistema hardware. La

programmazione del chip è fatta via

software: il programma è compilato e

scaricato direttamente sull’hardware. Il

sistema è stabile grazie al processore Real

Time che garantisce il determinismo,

sia per operazioni stand-alone sia

per analisi avanzate; i moduli di I/O

industriali assicurano tramite il loro

condizionamento del segnale integrato

un contatto diretto verso il campo. La

riduzione del time to market è garantita

anche grazie alla facile programmazione

tramite i tools integrati di LabVIEW

quali: PID, Fuzzy Logic, MFA,

e On/Off. n

automazioneintegrata

• 74 •

ottobre 2006

[email protected] 74

25-09-2006 16:58:23