1235, 1236

Elektrischer Stellungsrückmelder

Geräteausführung 3E, 3S, 4E, 4S

Indicatore elettrico di posizione

Versione 3E, 3S, 4E, 4S

DE

ORIGINAL EINBAU- UND MONTAGEANLEITUNG

IT

ISTRUZIONI D’INSTALLAZIONE E

DI MONTAGGIO

GEMÜ 1235

GEMÜ 1236

1235, 1236

1

Inhaltsverzeichnis

1

1.1

1.2

1.3

1.4

1.5

2

2.1

2.2

2.3

3

3.1

3.2

3.3

4

4.1

5

5.1

5.2

6

6.1

6.2

7

7.1

7.2

7.2.1

7.3

7.3.1

7.3.2

7.3.3

7.4

7.4.1

7.4.2

8

9

10

11

12

13

14

15

Hinweise zu Ihrer Sicherheit

Allgemeines

Symbol- und Hinweiserklärung

Sicherheitshinweise

Bestimmungsgemäßer Gebrauch

Hinweise für den Einsatz

in feuchter Umgebung

Herstellerangaben

Lieferung und Leistung

Lagerung

Benötigtes Werkzeug

für Einbau und Montage

Montage / Demontage

Montage Anbausatz

Montage elektrischer

Stellungsrückmelder

Demontage

Funktionsbeschreibung

Geräteausführung 3E / 4E

Elektrischer Anschluss

Geräteausführung 3S / 4S

Geräteausführung 3E / 4E

Optische Anzeige

Optische Anzeige

Weitsicht-Stellungsanzeige

Programmierung der Endlagen

Allgemeines

Geräteausführung 3E / 4E

Einstellung der Schaltpunkte

IO-Link Funktionen

IO-Link Prozessdaten

IO-Link Parameterdaten

IO-Link Diagnosemeldungen

Fehlersuche / Störungsbehebung

Geräteausführung 3S / 4S

Geräteausführung 3E / 4E

Maße

Technische Daten

Bestelldaten

Zubehör

Entsorgung

Rücksendung

Hinweise

EU-Konformitätserklärung

1235, 1236

2

2

3

3

3

4

4

4

4

4

4

4

5

5

5

5

6

6

6

6

6

8

8

8

9

11

12

13

14

16

16

16

17

18

18

19

20

21

21

21

22

Hinweise zu Ihrer Sicherheit

Nachfolgende Hinweise sorgfältig

durchlesen und beachten!

Der Hersteller übernimmt für den

elektrischen Stellungsrückmelder

keine Verantwortung, wenn diese

Sicherheitshinweise nicht beachtet werden.

1.1

Allgemeines

Voraussetzungen für eine einwandfreie

Funktion des elektrischen

Stellungsrückmelders:

l Sachgerechter Transport und Lagerung

l Installation und Inbetriebnahme durch

eingewiesenes Fachpersonal

l Bedienung gemäß dieser Einbau- und

Montageanleitung

l Ordnungsgemäße Instandhaltung

Alle Rechte wie Urheberrechte

oder gewerbliche Schutzrechte

werden ausdrücklich vorbehalten.

Der elektrische Stellungsrückmelder

ist vom Betreiber bestimmungsgemäß

zu gebrauchen. Alle Angaben dieser

Einbau- und Montageanleitung in

Hinsicht auf Betrieb, Wartung und

Instandhaltung sind zu beachten und

anzuwenden. Bei Nichtbeachten dieser

Angaben erlischt der Garantieanspruch

des Betreibers sowie die gesetzliche

Haftung des Herstellers.

Beachten Sie deshalb:

l Den Inhalt dieser Einbau- und

Montageanleitung.

l Die einschlägigen Sicherheitsvorschriften

für die Errichtung und den Betrieb

elektrischer Anlagen.

l Dass dieses Gerät nicht im

explosionsgefährdeten Bereich eingesetzt

werden darf.

Die in dieser Einbau- und Montageanleitung

genannten Verordnungen, Normen und

Richtlinien gelten nur für Deutschland.

Bei Einsatz des elektrischen

Stellungsrückmelders in anderen Ländern

2 / 44

sind die dort geltenden nationalen

Regeln zu beachten. Wenn es sich um

harmonisierte europäische Normen,

Standards und Richtlinien handelt, gelten

diese im EG-Binnenmarkt. Für den Betreiber

können zusätzlich nationale Richtlinien und

Vorschriften gelten.

Die Beschreibungen und Instruktionen

in dieser Einbau- und Montageanleitung

beziehen sich auf die Standardausführung.

Die Sicherheitshinweise berücksichtigen

nicht:

l Zufälligkeiten und Ereignisse, die bei

Montage, Betrieb und Wartung auftreten

können.

l Die ortsbezogenen

Sicherheitsbestimmungen, für

deren Einhaltung - auch seitens des

hinzugezogenen Montagepersonals - der

Betreiber verantwortlich ist.

Bei Rückfragen wenden Sie sich

bitte an die nächstgelegene GEMÜVerkaufsniederlassung.

1.2

Symbol- und

Hinweiserklärung

1.4

Folgende Symbole kennzeichnen wichtige

Informationen in dieser Einbau- und

Montageanleitung:

VORSICHT

Möglicherweise gefährliche Situation!

ä Bei Nichtbeachtung drohen

Sachschäden.

1.3

nehmen. Das Personal für Bedienung,

Wartung, Inspektion und Montage muss

die entsprechende Qualifikation für diese

Arbeiten aufweisen. Verantwortungsbereich,

Zuständigkeit und die Überwachung des

Personals muss durch den Betreiber genau

geregelt sein. Liegen beim Personal nicht

die notwendigen Kenntnisse vor, so ist

dieses zu schulen und zu unterweisen.

Dies kann, falls erforderlich, im Auftrag des

Betreibers durch den Hersteller / Lieferer

erfolgen. Weiterhin ist durch den Betreiber

sicherzustellen, dass der Inhalt der Einbauund Montageanleitung durch das Personal

voll verstanden wird. Stellen Sie unbedingt

die elektrische Sicherheit der speisenden

Geräte sicher. Beachten Sie auch die

Einhaltung der elektrischen Daten.

Die Nichtbeachtung der Sicherheitshinweise

kann sowohl eine Gefährdung für

Personen als auch für die Umwelt und

den elektrischen Stellungsrückmelder

zur Folge haben. Die Nichtbeachtung der

Sicherheitshinweise kann zum Verlust

jeglicher Schadensersatzansprüche führen.

Gesetzliche Bestimmungen einhalten.

Sicherheitshinweise

Die in diesen Sicherheitshinweisen

aufgeführten Punkte, die bestehenden

nationalen und europäischen Vorschriften

zur Unfallverhütung sowie eventuelle

interne Arbeits-, Betriebs- und

Sicherheitsvorschriften des Betreibers

beachten. Nur qualifiziertes und

eingewiesenes Fachpersonal darf den

elektrischen Stellungsrückmelder montieren,

elektrisch anschließen und in Betrieb

Bestimmungsgemäßer

Gebrauch

Der elektrische Stellungsrückmelder ist für

den Einsatz entsprechend dem Datenblatt

geeignet.

Um eine einwandfreie Funktion unserer

Produkte zu erlangen sind die im folgenden

aufgeführten Hinweise zu beachten.

Zusätzlich sind die Angaben auf den

Typenschildern zu beachten.

Wenn diese Hinweise als auch die

Hinweise in der allgemeinen Einbau- und

Montageanleitung nicht beachtet werden

erlischt die Garantie auf den elektrischen

Stellungsrückmelder sowie die gesetzliche

Haftung.

Der elektrische Stellungsrückmelder

dient ausschließlich als Messgerät

zur elektrischen und optischen

Stellungserfassung für Hubantriebe und ist

laut Datenblatt einzusetzen. Eine andere

3 / 44

1235, 1236

oder darüber hinausgehende Benutzung gilt

als nicht bestimmungsgemäß. Für hieraus

resultierende Schäden haftet GEMÜ nicht.

Das Risiko trägt allein der Anwender.

Bitte beachten Sie bei der Planung des

Einsatzes als auch des Betreibens des

Gerätes die einschlägigen allgemein

anerkannten Sicherheitstechnischen

Regeln. Geeignete Maßnahmen ergreifen für

Ausschluss von unbeabsichtigtem Betätigen

oder unzulässigen Beeinträchtigungen. Für

Positionierung und Einbau des elektrischen

Stellungsrückmelders ist grundsätzlich

Planer, Anlagenbauer bzw. Betreiber

verantwortlich.

1.5

l

2.2

Lagerung

Elektrischen Stellungsrückmelder trocken

in Originalverpackung lagern. UV-Strahlung

und direkte Sonneneinstrahlung vermeiden.

Maximale Lagertemperatur 70 °C.

2.3

Hinweise für den Einsatz

in feuchter Umgebung

Benötigtes Werkzeug für

Einbau und Montage

Benötigtes Werkzeug für Einbau und

Montage ist nicht im Lieferumfang

enthalten!

Passendes, funktionsfähiges und sicheres

Werkzeug benutzen!

Folgende Informationen geben Hilfestellung

bei Montage und Betrieb des elektrischen

Stellungsrückmelders in feuchter

Umgebung.

l

Wird der Stellungsrückmelder mit einem

Ventil als Kompletteinheit bestellt, so sind

diese Teile sowie das dazugehörige Zubehör

bereits komplett montiert und werkseitig

voreingestellt.

Der GEMÜ Stellungsrückmelder ist damit

betriebsbereit.

Kabel und Rohre so verlegen, dass

Kondensat oder Regenwasser, das

an Rohren / Leitungen hängt, nicht in

Kabelverschraubungen des elektrischen

Stellungsrückmelders laufen kann.

Alle Kabelverschraubungen auf festen

Sitz prüfen.

3

3.1

Montage / Demontage

Montage Anbausatz

VORSICHT

Elektrischen Stellungsrückmelder unter

keinen Umständen mit Hochdruckreiniger

reinigen, Schutzart beachten!

2

2.1

Herstellerangaben

Lieferung und Leistung

Überprüfen Sie die Ware unverzüglich bei

Erhalt auf Vollständigkeit und Unversehrtheit.

Aus den Versandpapieren geht der

Lieferumfang hervor.

Stellen Sie anhand der Bestellnummern fest,

ob die Ware hinsichtlich der Ausführung und

des Umfangs bestellgemäß geliefert wurde.

1235, 1236

4 / 44

6

GEMÜ 1235 S01Z ... / GEMÜ 1236 S01Z ...

Anbausätze enthalten eine Feder 2,

eine Betätigungsspindel 3 und je nach

Ausführung einen Gewindeadapter 6 und /

oder ein Führungsrohr 5.

l

l

l

Bei der Montage folgendermaßen vorgehen:

Spindel 1 herausziehen.

l Führungsrohr 5 über die herausgezogene

Spindel 1 schieben (nur wenn

Führungsrohr 5 beiliegt).

l Feder 2 über die Spindel 1 schieben.

l Feder 2 zurückschieben und Spindel 1

direkt hinter dem Gewinde mit einer

Flachzange festhalten.

l Betätigungsspindel 3 auf das Gewinde

der Spindel 1 aufschrauben.

l Gewindeadapter 6 auf M16x1

Gewinde 4 aufschrauben (nur wenn

Gewindeadapter 6 beiliegt).

l

VORSICHT

l

l

l

Weggeber nicht schlagartig entlasten!

Spindel nicht verkratzen!

Gewinde der Betätigungsspindel nicht

überdrehen!

3.2

Montage elektrischer

Stellungsrückmelder

Bei nachträglicher Montage auf ein

Prozessventil muss wie folgt vorgegangen

werden:

l

l

l

Mechanische Stellungsanzeige entfernen

(falls vorhanden).

Verschlussstopfen entfernen (falls

vorhanden).

Stellungsrückmelder mit Anbausatz in

Ventil einschrauben.

Am Sechskant SW 27 mit max. 4 Nm

festziehen.

Externe Kabeldose leicht andrücken

(nicht verkanten) und anschrauben.

Anschlussspannung anlegen (siehe

Kapitel 5 "Elektrischer Anschluss").

3.3

Demontage

Die Demontage des Anbausatzes / des

elektrischen Stellungsrückmelders in der

umgekehrten Reihenfolge wie die Montage

in Kapitel 3.1 - 3.2 durchführen.

4

Funktionsbeschreibung

Der elektrische Stellungsrückmelder

GEMÜ 1235/1236 arbeitet mit einer

mikroprozessorgesteuerten, intelligenten

Stellungserfassung sowie einem

analogen, integrierten Wegmesssystem

(Potentiometer). Dieses wird kraftschlüssig

mit Hilfe eines Anbausatzes mit der Spindel

des Antriebs verbunden.

Über die elektrischen Anschlüsse können

die Ventilendlagen und der integrierte

Weggeber überwacht werden.

Zusätzlich zur elektrischen

Stellungsrückmeldung und

Fehlerauswertung erfolgt eine optische

Signalisierung mittels von oben sichtbarer

LEDs und einer Weitsicht-Stellungsanzeige.

4.1

Geräteausführung 3E / 4E

Die Geräteausführung 3E / 4E verfügt über

eine integrierte IO-Schnittstelle, über welche

der Stellungsrückmelder mit einer IO-Link

Masterbaugruppe kommunizieren kann.

Wird das Gerät mit einer Standard I/O

Baugruppe betrieben, entfallen die

zusätzlichen IO-Link Funktionen.

5 / 44

1235, 1236

5

Elektrischer Anschluss

5.1

1235000Z3EM125030G10

Fritz-Müller-Str- 6-8

D-74653 Ingelfingen

Fritz-Müller-Str- 6-8

D-74653 Ingelfingen

WICHTIG

l Vor dem elektrischen Anschluss die Geräteausführung auf dem Typenschild

identifizieren und die entsprechende Anschlussbelegung einhalten!

24V

DC

0,72W

Out 24VDC / 2,4W

88332586

1235000Z3SM125030G10

24V

DC

0,72W

Out 24VDC / 2,4W

88353619

Geräteausführung 3S / 4S

2

1

Uv, 24 V DC, Versorgungsspannung

2

Uv, GND, Versorgungsspannung

1

3

5

4

4

3

Us, 24 V DC, Signal Endlage Position AUF

n.c., nicht belegt

5

Us, 24 V DC, Signal Endlage Position ZU

Der elektrische Anschluss erfolgt mittels eines 5-poligen M12 Steckers.

Geräteausführung 3S / 4S ist PIN-kompatibel zur bisherigen Ausführung 2SM125, jedoch

ohne potentialfreie Kontakte.

Gerät verfügt über 24 V DC Push-Pull Ausgänge.

5.2

Geräteausführung 3E / 4E

Der elektrische Anschluss erfolgt mittels eines M12 Steckers.

2

1

Uv, 24 V DC, Versorgungsspannung

2

Us, 24 V DC, Signal Endlage Position AUF

1

3

5

3

4

4

speed-AP Funktion

6

6.1

5

Uv, GND, Versorgungsspannung

Us, 24 V DC, Signal Endlage Position ZU/C/Q IO-Link

Uin, Input, 24 V DC Programmierung

Optische Anzeige

Optische Anzeige

Zusätzlich zur elektrischen Stellungsrückmeldung und Fehlerauswertung erfolgt eine

optische Signalisierung mittels von oben sichtbarer LEDs.

1235, 1236

6 / 44

Farbe

FAULT

LED

Geräteausführungen 3E / 3S

Geräteausführungen 4E / 4S1)

Funktion

PWR/COM

grün

grün

FAULT

rot

rot

CLOSED

ERROR

OPEN

grün

rot

orange

orange

rot

grün

Power / Kommunikation

Kommunikationsabbruch / Störung

Ventil in Stellung ZU

Error

Ventil in Stellung AUF

CLOSED

ERROR

OPEN

M

PWR/CO

1)

Die Farben der OPEN und CLOSED LED sind im Vergleich zu Ausführung

3E / 3S invertiert

Funktion - Geräteausführung 3E / 4E

FAULT

PWR/COM

CLOSED

ERROR

OPEN

SIO-Mode

∼

∼

∼

∼

Communication-Mode

∼

∼

∼

∼

Ventil in Stellung AUF

Ventil in Stellung ZU

Programmiermodus

∼

∼

∼

∼

∼

X

O

(tpulse = 3 s /

tPAUSE = 100 ms)

∼

∼

∼

∼

∼

∼

∼

∼

∼

∼

∼

∼

∼

∼

∼

∼

∼

Interner Fehler

∼

∼

Kommunikationsabbruch / Störung

Versorgungsspannung zu niedrig

Kalibrierfehler

X

X

∼

X

∼

Programmierfehler

Sensorfehler

Kurzschluss

Signalausgang

Kein Hub

Hub < min. Hub

Programmierfehler

nach Sensorfehler

Position AUF

Position ZU

Ausgang AUF

Ausgang ZU

Ausgang AUF+ZU

Funktion - Geräteausführung 3S / 4S

X

X

O

O

O

X

O

X

X

O

X

O

OPEN und CLOSED blinken alternierend

X

O

X

X

O

O

X

X

O

X

O

X

O

X

O

OPEN und CLOSED blinken simultan

∼

∼

∼

X

O

O

O

CLOSED

ERROR

OPEN

Ventil in Stellung AUF

-

-

X

Ventil in Stellung ZU

X

-

-

Programmiermodus

O

-

O

Kein Hub

O

X

-

Hub < min. Hub

O

X

X

Programmierfehler nach

Sensorfehler

O

X

O

Position AUF

-

X

O

Position ZU

X

X

O

Ausgang AUF

-

O

X

Ausgang ZU

X

O

-

Ausgang AUF+ZU

X

O

X

O

X

O

Programmierfehler

Sensorfehler

Kurzschluss

Signalausgang

OPEN und CLOSED blinken alternierend

Interner Fehler

Legende

X

LED Zustand

leuchtet

OPEN und CLOSED blinken simultan

Legende

O

LED Zustand

Legende

LED Zustand

Legende

~

nicht relevant

-

blinkt

7 / 44

LED Zustand

aus

1235, 1236

6.2

Weitsicht-Stellungsanzeige

Eine Weitsicht-Stellungsanzeige ermöglicht eine optische Zustandsanzeige von nahezu

allen Positionen und großen Entfernungen.

LED Farbe

Funktion

Geräteausführungen 3E / 3S

Geräteausführungen 4E / 4S

orange

grün

Ventil in Stellung AUF

grün

orange

Ventil in Stellung ZU

Funktion - Geräteausführung 3E / 4E1)

Ventil in Stellung AUF

Ventil in Stellung ZU

LED grün

LED orange

Geräteausführung 3E (Standard)

-

X

Geräteausführung 4E (invertiert)

X

-

Geräteausführung 3E (Standard)

X

-

Geräteausführung 4E (invertiert)

-

X

O

O

Programmiermodus

LEDs blinken alternierend

Fehler (aktiv bei Sensorfehler, Programmierfehler,

interner Fehler oder Kurzschluss Signalausgang)

-

O

Lokalisierungsfunktion2)

O

-

LED grün

LED orange

Geräteausführung 3S (Standard)

-

X

Geräteausführung 4S (invertiert)

X

-

Geräteausführung 3S (Standard)

X

-

Geräteausführung 4S (invertiert)

-

X

O

O

1)

2)

Die Farben der OPEN und CLOSED LEDs sind mittels IO-Link invertierbar.

Siehe Seite 13

Funktion - Geräteausführung 3S / 4S

Ventil in Stellung AUF

Ventil in Stellung ZU

Programmiermodus

LEDs blinken alternierend

Fehler (aktiv bei Sensorfehler, Programmierfehler,

interner Fehler oder Kurzschluss Signalausgang)

Legende LED Zustand

Legende LED Zustand

X

leuchtet

~

nicht relevant

O

blinkt

-

aus

7

7.1

-

Programmierung der Endlagen

Allgemeines

Bei werkseitig vormontierten Stellungsrückmeldern an das Prozessventil ist die

Endlagenrückmeldung bereits programmiert.

1235, 1236

8 / 44

O

WICHTIG

l Bei Austausch bzw. nachträglichem Anbau des Antriebs an den

Ventilkörper sowie bei Nachziehen / Austauschen der Membrane ist eine

Neuprogrammierung der Endlagen notwendig.

l Bei Einsatz einer Hubbegrenzung auf den erforderlichen Mindesthub achten

(siehe Kapitel 9 "Technische Daten").

Endlagenprogrammierung vor Ort

1. Haube des Stellungsrückmelders nach oben ziehen (ca. 2 mm).

2. Haube gegen den Uhrzeigersinn drehen (bis Anschlag).

3. Stellungsrückmelder befindet sich im Programmiermodus

(orange und grüne LED blinken alternierend).

4. Ventil auffahren bis Endlage erreicht.

5. Ventil zufahren bis Endlage erreicht.

6. Haube im Uhrzeigersinn zurück drehen und nach unten drücken.

ä Endlagen sind eingestellt.

7.2

Geräteausführung 3E / 4E

Die Endlagen können manuell vor Ort, extern über einen Programmiereingang (Pin5) oder

mittels IO-Link programmiert werden.

Endlagenprogrammierung mittels Programmiereingang

Zur Durchführung der Endlagenprogrammierung gibt es 2 Möglichkeiten.

Möglichkeit 1:

Einstellsequenz:

Automatische Programmierung starten

CLOSED

ERROR rot

OPEN

1. Kurzes Signal 24 V DC an Pin 5 anlegen (> 100 ms / < 500 ms).

2. Stellungsrückmelder befindet sich im Programmiermodus

(orange und grüne LED blinken alternierend).

3. Ventil auffahren bis Endlage erreicht ist.

4. Ventil zufahren bis Endlage erreicht ist.

5. Programmiermodus wird automatisch deaktiviert.

ä Endlagen sind eingestellt.

9 / 44

1235, 1236

Möglichkeit 2:

Einstellsequenz:

Automatische Programmierung starten

Solange Pin aktiv, wird

Programmierung nach

Programmierende immer

wieder neu gestartet

CLOSED

ERROR

rot

OPEN

1. 24 V DC an Pin 5 anlegen.

2. Stellungsrückmelder befindet sich im Programmiermodus

(orange und grüne LED blinken alternierend).

3. Ventil auffahren bis Endlage erreicht ist.

4. Ventil zufahren bis Endlage erreicht ist.

5. 0 V DC an Pin 5 anlegen.

6. Programmiermodus wird deaktiviert.

ä Endlagen sind eingestellt.

Endlagenprogrammierung mittels IO-Link

Die Endlagenprogrammierung kann mittels der Prozessdaten aktiviert werden (siehe IO-Link

Prozessdaten).

Möglichkeit 1:

1. Programmiermodus aktivieren.

2. Stellungsrückmelder befindet sich im Programmiermodus

(orange und grüne LED blinken alternierend).

3. Ventil auffahren bis Endlage erreicht ist.

4. Ventil zufahren bis Endlage erreicht ist.

5. Programmiermodus deaktivieren.

ä Endlagen sind eingestellt.

Möglichkeit 2:

1. Programmiermodus kurz aktivieren und wieder deaktivieren.

2. Stellungsrückmelder befindet sich im Programmiermodus

(orange und grüne LED blinken alternierend).

3. Ventil auffahren bis Endlage erreicht ist.

4. Ventil zufahren bis Endlage erreicht ist.

5. Stellungsrückmelder geht automatisch in Normalbetrieb.

ä Endlagen sind eingestellt.

1235, 1236

10 / 44

7.2.1

Einstellung der Schaltpunkte

Der elektrische Stellungsrückmelder bietet die Möglichkeit, die Schaltpunkte für die AUFund die ZU-Rückmeldung prozentual zum programmierten Hub einzustellen.

Die Schaltpunkte können mittels des Programmiereingangs (Pin5) oder über IO-Link

programmiert werden.

Bsp.: Schaltpunkt AUF 25 %, Schaltpunkt ZU 12 %

Hub

Schaltpunkt AUF

Schaltpunkt ZU

Durch diese Toleranzen können betriebsbedingte Veränderungen z. B. bei

Temperaturwechsel kompensiert werden und somit eine sichere Rückmeldung der

Endlagen gewährleistet werden.

Schaltpunkteinstellung vor Ort

Die Schaltpunkteinstellung vor Ort erfolgt mittels des Initialisierungskit GEMÜ 1434000Z1

entsprechend der Einstellroutine des Programmiereingangs.

Schaltpunkteinstellung mittels Programmiereingang

Zur Schaltpunkteinstellung folgendermaßen vorgehen:

Einstellsequenz:

Schaltpunkte

übernehmen

Schaltpunkte

einstellen

starten

CLOSED

ERROR

rot

OPEN

Bei Fehler in der Sequenz wird Endlagenprogrammierung gestartet.

1. 24 V DC an Pin 5 anlegen.

2. Rote ERROR LED leuchtet.

3. Wenn rote ERROR LED erlischt, 0 V DC an Pin 5 anlegen.

11 / 44

1235, 1236

4.

5.

6.

7.

ä

Wenn rote ERROR LED leuchtet, 24 V DC an Pin 5 anlegen.

Wenn rote ERROR LED erlischt, 0 V DC an Pin 5 anlegen.

Wenn rote ERROR LED leuchtet, 24 V DC an Pin 5 anlegen.

Wenn rote ERROR LED erlischt, 0 V DC an Pin 5 anlegen.

Schaltpunkteinstellung aktiviert.

Im Modus Schaltpunkteinstellung werden die unterschiedlichen Schaltpunktgruppen im

1,5 sec. Takt automatisch durchlaufen.

Die gerade aktiven Schaltpunkte werden über die LEDs OPEN, ERROR und CLOSED

folgendermaßen sichtbar gemacht (* = Werkseinstellung):

Tabelle Schaltpunkte

LED

OPEN

LED

ERROR

LED

CLOSED

Schaltpunkt AUF

(% v. Hub)

Schaltpunkt ZU

(% v. Hub)

0

0

0

25

6

0

0

1

12

6

0

1

0

6

6

0

1

1

25*

12*

1

0

0

12

12

1

0

1

6

12

1

1

0

25

25

1

1

1

12

25

Sind die gewünschten Schaltpunkte erreicht, müssen diese wie folgt quittiert werden:

ä

Kurzes Signal 24 V DC an Pin 5 anlegen (> 100 ms / < 500 ms).

Wenn der Hub an den gewünschten prozentualen Schaltpunkten kleiner ist als der zulässige

min. Schaltpunkt-Hub (siehe Kapitel 9 "Technische Daten"), gilt automatisch der min.

Schaltpunkt-Hub.

Schaltpunkteinstellung mittels IO-Link

Die Schaltpunkte können mittels der Parameterdaten von 3 - 97 % eingestellt werden (siehe

Kapitel 7.3.2 "IO-Link Parameterdaten").

7.3

IO-Link Funktionen

Die integrierte IO-Link Schnittstelle bietet in Kombination mit einem IO-Link Master weitere

Funktionen.

Bei Betrieb des elektrischen Stellungsrückmelders an Standard I/O-Baugruppen entfallen

diese Funktionen.

1235, 1236

12 / 44

7.3.1

IO-Link Prozessdaten

Prozessdaten

Eingangsdaten 1 Byte (Betrachtungsweise vom IO-Link Master aus)

Bit

Funktion

Logik

0

Feedback - OPEN position

0 = process valve not in OPEN position

1 = process valve in OPEN position

1

Feedback - CLOSED position

0 = process valve not in CLOSED position

1 = process valve in CLOSED position

2

Indication of operating mode

0 = normal operation

1 = programming mode

3

Status of programming input

0 = switch point setting not active

1 = switch point setting active

4...7

Nicht verwendet

Ausgangsdaten 1 Byte (Betrachtungsweise vom IO-Link Master aus)

Bit

Funktion

Logik

0

Select operating mode

0 = normal operation

1 = programming mode

1

Location function

0 = location function not active

1 = location function active

2...7

Nicht verwendet

Feedback - OPEN position (Rückmeldung Position AUF)

Rückmeldung der Ventilposition AUF.

Feedback - CLOSED position (Rückmeldung Position ZU)

Rückmeldung der Ventilposition ZU.

Indication of operating mode (Anzeige Betriebsmodus)

Rückmeldung des aktuellen Betriebsmodus.

Status of programming input (Status des Programmiereingangs)

Abfrage ob am Programmiereingang ein Signal anliegt, um die Schaltpunkte einzustellen.

Select operating mode (Betriebsmodus auswählen)

Auswählen des Betriebsmodus.

Location function (Lokalisierungsfunktion)

Mittels der Lokalisierungsfunktion kann von der Steuerung ein Signal aktiviert werden um

den Stellungsrückmelder / das Ventil vor Ort zu lokalisieren.

Nach Aktivierung der Lokalisierungsfunktion blinkt die Weitsicht-Stellungsanzeige grün und

ermöglicht somit eine Lokalisierung des Stellungsrückmelders in der Anlage.

13 / 44

1235, 1236

7.3.2

IO-Link Parameterdaten

Parameterdaten

Alle Index 1 (direkte Parameterdaten, Geräteparameter, Betrachtungsweise vom IO-Link Master aus)

Subindex

Byte

0

Funktion

Wert /

Default

Wertebereich

Zugriff

Adresse Logik

0

Inversion of LED colours

0

0/1

RW

0x10

0 = standard

1 = inversed

1

Inversion of feedback signals

0

0/1

RW

0x10

0 = standard

1 = inversed

2, 3

Function of high visibility

position indicator

1

0...3

RW

0x10

0 = off

1 = on (100 %)

2 = on (33 %)

3 = on (66 %)

4

On site programming

0

0/1

RW

0x10

0 = enabled

1 = disabled

5...7

Nicht verwendet

Bit

1

Switch point OPEN

25 %

3...97 %

RW

0x11

2

Switch point CLOSED

12 %

3...97 %

RW

0x12

3...5

Switching cycle counter

---

0...16777215

R

0x13

Programmed CLOSED position

---

0...4095

R

12...23 Programmed OPEN position

---

0...4095

R

0...11

---

0...4095

R

---

0...4095

R

6....8

9...11

0...11

Current CLOSED position

12...23 Current OPEN position

0x16

0x19

Inversion of LED colours (Invertierung der LED-Farben)

Invertierung der LED-Farben für die AUF-/ZU-Rückmeldung (siehe Kapitel 6 "Optische

Anzeige").

Inversion of feedback signals (Invertierung der Rückmeldungen)

Invertierung der optischen und elektrischen Rückmeldungen für die AUF-/ZURückmeldungen.

Rückmeldung

Weggeberposition

Standard

Invertiert

Weggeber eingefahren (Ventilspindel oben)

AUF

ZU

Weggeber ausgefahren (Ventilspindel unten)

ZU

AUF

Function of high visibility position indicator (Funktion Weitsicht-Stellungsanzeige)

Die Funktion der Weitsicht-Stellungsanzeige kann in 4 Stufen eingestellt werden.

Mittels der Einstellung kann die Leuchtstärke verändert werden.

Einstellung

Funktion

Stufe 0

Weitsicht-Stellungsanzeige Aus

Stufe 1

Weitsicht-Stellungsanzeige An (100 %)

Stufe 2

Weitsicht-Stellungsanzeige An (33 %)

Stufe 3

Weitsicht-Stellungsanzeige An (66 %)

On site programming (Vor-Ort-Programmierung)

Die Vor-Ort-Programmierung kann gegen unbefugtes Aktivieren gesperrt werden.

Der Programmiereingang Pin 5 und die Programmierung über IO-Link ist weiterhin aktiv.

1235, 1236

14 / 44

Einstellung

Vor-Ort-Programmierung zulässig

Vor-Ort-Programmierung gesperrt

Programmierart

Zustand

Vor-Ort-Programmierung

zulässig

Externe Programmierung (Pin 5)

zulässig

Externe Programmierung (IO-Link)

zulässig

Vor-Ort-Programmierung

gesperrt

Externe Programmierung (Pin 5)

zulässig

Externe Programmierung (IO-Link)

zulässig

Switch point OPEN / Switch point CLOSED (Schaltpunkt AUF / Schaltpunkt ZU)

Einstellung des Schaltpunktes für die AUF-/ZU-Rückmeldung prozentual zum

programmierten Hub.

Bsp.: Schaltpunkt AUF 25 %, Schaltpunkt ZU 12 %

Hub

Schaltpunkt AUF

Schaltpunkt ZU

Durch diese Toleranzen können betriebsbedingte Veränderungen z.B. Quellen der

Membrane beim Sterilisieren kompensiert werden und somit eine sichere Rückmeldung der

Endlagen gewährleistet werden.

Wenn der Hub an den gewünschten prozentualen Schaltpunkten kleiner ist als der zulässige

min. Schaltpunkt-Hub (siehe Kapitel 9 "Technische Daten"), gilt automatisch der min.

Schaltpunkt-Hub.

Switching cycle counter (Schaltzykluszähler)

Zählt die durchgeführten Schaltzyklen.

Ein gültiger Schaltzyklus ist, wenn sich das Ventil von einer definierten Endlage in die

andere definierte Endlage fährt und wieder in die ursprüngliche Endlage zurückfährt.

Wird eine Endlage nicht erreicht, ist der Schaltzyklus ungültig und wird nicht gezählt.

Programmed CLOSED position / Programmed OPEN position

(Stellung ZU programmiert / Stellung AUF programmiert)

AD-Wert der ZU-/AUF-Position der letzten korrekt durchgeführten

Endlagenprogrammierung.

Current CLOSED position / Current OPEN position

(Stellung ZU aktuell / Stellung AUF aktuell)

AD-Wert der zuletzt angefahrenen ZU-/AUF-Position.

In Verbindung mit den Parametern "Programmed closed position" und "Programmed

open position" kann die Veränderung des Ventilhubs und der entsprechende Bereich der

Änderung berechnet werden.

15 / 44

1235, 1236

7.3.3

IO-Link Diagnosemeldungen

Diagnosemeldungen

Wert (dez)

36004

36005

36006

36007

36008

36002

25376

Wert (hex)

0x8CA4

0x8CA5

0x8CA6

0x8CA7

0x8CA8

0x8CA2

0x6320

Bedeutung

Sensorfehler / Position AUF

Sensorfehler / Position ZU

Programmierfehler / kein Hub

Programmierfehler / Hub < min. Hub

Programmierfehler / nach Sensorfehler

Interner Fehler

Parameterfehler* / eingegebener Wert nicht zulässig

Auftreten

Appear / Disappear

Appear / Disappear

Appear / Disappear

Appear / Disappear

Appear / Disappear

Appear / Disappear

Single Shot

* Nach einem Parameterfehler wird mit der letzten zulässigen Einstellung weitergearbeitet. Der neue Wert wird nicht

übernommen.

7.4

7.4.1

Fehlersuche / Störungsbehebung

Geräteausführung 3S / 4S

Fehler

Programmierfehler

Kein Hub

Hub <

min. Hub

Programmierfehler nach

Sensorfehler

Möglicher Grund

Fehlerbehebung

Keine Druckluftversorgung während des

Programmiervorgangs

Druckluftversorgung gewährleisten,

neu programmieren

Druckluftversorgung während des

Druckluftversorgung gewährleisten,

Programmiervorgangs nicht ausreichend neu programmieren

Kein Anbausatz vorhanden

Anbausatz kontrollieren, neu programmieren

Prozessventil defekt

Prozessventil austauschen, neu programmieren

Einstellung der Hubbegrenzung

Mindesthub gewährleisten, neu programmieren

Druckluftversorgung während des

Druckluftversorgung gewährleisten,

Programmiervorgangs nicht ausreichend neu programmieren

Absperrmembrane zu stark verpresst

(Membrangröße 8)

Richtige Verpressung der Absperrmembrane

gewährleisten, neu programmieren

Während des Programmiervorgangs

wurde der Sensorbereich überschritten.

Aktuell ist das Prozessventil im gültigen

Sensorbereich.

Anbausatz kontrollieren, neu programmieren

Maximalhub beachten (siehe Kapitel 9

"Technische Daten"), neu programmieren

Hinweis: Nach Auftreten eines Sensorfehlers während der Programmierung ändert sich der Betriebszustand in

einen Programmierfehler, sobald der Sensorfehler behoben wurde.

Sensorfehler

Sensorgrenze in Position AUF

überfahren

Position ZU

Sensorgrenze in Position ZU überfahren

Kurzschluss

Signalausgang

Anbausatz kontrollieren, neu programmieren

Position AUF

Ausgang AUF

Kurzschluss am Signalausgang AUF

Überprüfung der Verkabelung und

Geräteausführung

Ausgang ZU

Kurzschluss am Signalausgang ZU

Überprüfung der Verkabelung und

Geräteausführung

Ausgang

AUF+ZU

Kurzschluss an beiden

Signalausgängen (AUF+ZU)

Überprüfung der Verkabelung und

Geräteausführung

Speicherfehler

Neu programmieren

Maximalhub beachten (siehe Kapitel 9

"Technische Daten"), neu programmieren

Anbausatz kontrollieren, neu programmieren

Interner Fehler

1235, 1236

16 / 44

Maximalhub beachten (siehe Kapitel 9

"Technische Daten"), neu programmieren

7.4.2

Geräteausführung 3E / 4E

Fehler

Programmierfehler

Kein Hub

Hub <

min. Hub

Programmierfehler nach

Sensorfehler

Möglicher Grund

Fehlerbehebung

Keine Druckluftversorgung während des

Programmiervorgangs

Druckluftversorgung gewährleisten,

neu programmieren

Druckluftversorgung gewährleisten,

Druckluftversorgung während des

Programmiervorgangs nicht ausreichend neu programmieren

Kein Anbausatz vorhanden

Anbausatz kontrollieren, neu programmieren

Prozessventil defekt

Prozessventil austauschen, neu programmieren

Einstellung der Hubbegrenzung

Mindesthub gewährleisten, neu programmieren

Druckluftversorgung während des

Druckluftversorgung gewährleisten,

Programmiervorgangs nicht ausreichend neu programmieren

Absperrmembrane zu stark verpresst

(Membrangröße 8)

Richtige Verpressung der Absperrmembrane

gewährleisten, neu programmieren

Während des Programmiervorgangs

wurde der Sensorbereich überschritten.

Aktuell ist das Prozessventil im gültigen

Sensorbereich.

Anbausatz kontrollieren, neu programmieren

Maximalhub beachten (siehe Kapitel 9

"Technische Daten"), neu programmieren

Hinweis: Nach Auftreten eines Sensorfehlers während der Programmierung ändert sich der Betriebszustand in

einen Programmierfehler, sobald der Sensorfehler behoben wurde.

Sensorfehler

Sensorgrenze in Position AUF

überfahren

Position ZU

Sensorgrenze in Position ZU überfahren

Kurzschluss

Signalausgang

Anbausatz kontrollieren, neu programmieren

Position AUF

Ausgang AUF

Kurzschluss am Signalausgang AUF

Überprüfung der Verkabelung und

Geräteausführung

Ausgang ZU

Kurzschluss am Signalausgang ZU

Überprüfung der Verkabelung und

Geräteausführung

Ausgang

AUF+ZU

Kurzschluss an beiden Signalausgängen Überprüfung der Verkabelung und

(AUF+ZU)

Geräteausführung

Maximalhub beachten (siehe Kapitel 9

"Technische Daten"), neu programmieren

Anbausatz kontrollieren, neu programmieren

Interner Fehler

Speicherfehler

Maximalhub beachten (siehe Kapitel 9

"Technische Daten"), neu programmieren

Neu programmieren

IO-Link Kommunikation gestört

Kommunikationsabbruch / Störung

IO-Link Kommunikation abgebrochen

Überprüfung der Verkabelung

Überprüfung des IO-Link Master

Überprüfung der Verkabelung

Überprüfung des IO-Link Master

Versorgungsspannung

zu niedrig

Versorgungsspannung zu niedrig

Versorgungsspannung gemäß Kapitel 9

"Technische Daten" gewährleisten

Kalibrierfehler

Kalibrierung fehlerhaft

Rücksendung zur Reparatur

17 / 44

1235, 1236

8

Maße

Elektrische Daten

ø ø6060mm

PROG

24 V DC (18 V – 30 V DC)

gemäß IO-Link Spezifikation

Stromaufnahme

typ. 30 mA

mit Weitsicht-LEDs

typ. 10 mA

ohne Weitsicht-LEDs

Leistungsaufnahme

typ. 0,72 W mit Weitsicht-LEDs

typ. 0,24 W ohne Weitsicht-LEDs

Einschaltdauer

100 % ED

Verpolungsschutz

ja

Leitungsabsicherung extern 630 mA mittelträge (entfällt bei

Betrieb mit IO-Link Master)

Eingänge

Programmiereingang

max. 30 V DC

Low-Pegel

<5V

High-Pegel

> 18 V

Eingangsimpedanz

min. 68 kΩ

Pin 5 ist Highaktiv. Bei nicht Benutzung auf GND legen oder

offen lassen.

Ausgänge

Kontaktart

Push-Pull

Schaltspannung

+Uv – Vdrop

- Uv + Vdrop

Vdrop max.

2,5 V bei 100 mA

Schaltstrom

≤ 100 mA

Schaltleistung

≤ 2,4 W

Signalverarbeitung

Signaldelay td1

min. 2 ms

max. 30 ms

Signaldelay td2

min. 2 ms

max. 30 ms

Signalabstand ta

min. 0 ms

max. 30 ms

Elektrischer Anschluss

Elektrischer Anschluss

5-poliger M12 Einbaustecker

(A-kodiert)

B

C

M12

A

PULL

TURN

Spannungsversorgung

Spannungsversorgung Uv

SW 27

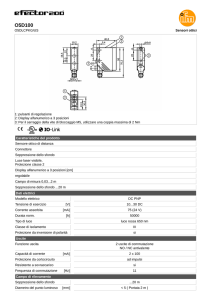

9

Hub

A

B

C

30 mm

65,5 mm

8,5 mm

19,0 mm

50 mm

87,5 mm

30,5 mm

41,0 mm

75 mm

112,5 mm

55,5 mm

66,0 mm

IO-Link

IO-Link Spezifikation

Frametyp im Operate

Übertragungsrate

Min. Cycle Time

Physik

Port-Konfiguration

Vendor-ID

Device-ID

SPDU Unterstützung

SIO Betrieb

Technische Daten

Allgemeines

Schutzart nach EN 60529

Schutzklasse

Einbaulage

Befestigung

Richtlinien

EMV-Richtlinie

IP 67

III

beliebig

M16 x 1 Gewinde

2014/30/EU

Betriebsbedingungen

Umgebungstemperatur

-10 °C bis +70 °C

Lagertemperatur

-20 °C bis +70 °C

Werkstoffe

Gehäuseoberteil

Gehäuseunterteil

M16 Gewinde

Dichtelemente

1235, 1236

PP transparent

GEMÜ 1235 - PVDF schwarz

GEMÜ 1236 - 1.4301

GEMÜ 1235 - PEEK

GEMÜ 1236 - 1.4301

EPDM

V1.0

2.5

38400 baud

2,3 ms

Physik 2 (3-Leiter-Technologie)

Port Typ A

401

123501

nein

ja

Weggeberlänge

Code 030 Code 050 Code 075

Mindesthub

2,2 mm

3,5 mm

5 mm

Maximalhub

30 mm

50,2 mm

74,4 mm

Hysterese

0,6 mm

0,9 mm

1,3 mm

Genauigkeit

0,2 % FS

0,2 % FS

0,2 % FS

Schaltpunkt ZU

Einstellbereich

3 - 97 %

3 - 97 %

3 - 97 %

mittels IO-Link

6 % / 12 % / 6 % / 12 % / 6 % / 12 % /

Einstellbereich

mittels Pin5

25 %

25 %

25 %

Werkseinstellung

12 %

12 %

12 %

Min. Schaltpunkt

0,6 mm

0,9 mm

1,3 mm

Schaltpunkt AUF

Einstellbereich

3 - 97 %

3 - 97 %

3 - 97 %

mittels IO-Link

6 % / 12 % / 6 % / 12 % / 6 % / 12 % /

Einstellbereich

mittels Pin5

25 %

25 %

25 %

Werkseinstellung

25 %

25 %

25 %

Min. Schaltpunkt

0,6 mm

0,9 mm

1,3 mm

Sind die prozentualen Schaltpunkte in Abhängigkeit

vom programmierten Hub kleiner als die zulässigen min.

Schaltpunkte gelten automatisch die min. Schaltpunkte.

18 / 44

Schaltcharakteristik der Ausgangssignale

Hub %

Schaltpunkt "AUF"

Schalthysterese

Schalthysterese

Schaltpunkt "ZU"

Schaltausgang "AUF"

aktiv

inaktiv

Schaltausgang "ZU"

td1: Signal delay

td2: Signal delay

ta: Signalabstand

aktiv

inaktiv

Schaltpunkte: In Prozentangaben vom programmierten Hub, vor der jeweiligen Endlage.

10 Bestelldaten

Typ

GEMÜ 1235 (Kunststoffausführung)

GEMÜ 1236 (Ausführung aus Edelstahl)

Feldbus

Ohne

Geräteausführung

2x Schließerkontakt, Programmiereingang,

optische Weitsicht-Stellungsanzeige,

IO-Link Kommunikation

2x Schließerkontakt,

optische Weitsicht-Stellungsanzeige

2x Schließerkontakt, Programmiereingang,

optische Weitsicht-Stellungsanzeige,

IO-Link Kommunikation

(werkseitig invertierte LED Signalisierung)

2x Schließerkontakt,

optische Weitsicht-Stellungsanzeige,

(werkseitig invertierte LED Signalisierung)

Code

1235

1236

Code

000

Code

3E

3S*

4E

4S*

* Geräteausführungen 3S und 4S sind PIN-kompatibel zur bisherigen

Ausführung 2SM125, jedoch ohne potentialfreie Kontakte.

Elektrischer Anschluss

Code

M12 Rundstecker 5-polig (5-polig belegt)

M125

Weggeberlänge

Code

Länge 30 mm

030

Länge 50 mm

050

Länge 75 mm

075

Gehäuse

Code

GEMÜ 1235 Oberteil PP, Unterteil PVDF,

M16x1 Gewinde PEEK

G10

GEMÜ 1236 Oberteil PP, Unterteil - Edelstahl 1.4301,

M16x1 Gewinde - Edelstahl 1.4305

G70

GEMÜ 1236 Oberteil PP, Unterteil - Edelstahl 1.4301,

M16x1 Gewinde - Edelstahl 1.4305

Unterteil mit integrierter Entlüftung

(Verwendung nur für GEMÜ 650 Antriebsgröße 1, 2, 3, 4, Steuerfunktion 1)

G73

Bestellbeispiel

1235

Typ

Feldbus (Code)

Zubehör (Code)

Geräteausführung (Code)

Elektrischer Anschluss (Code)

Weggeberlänge (Code)

Gehäuse (Code)

1235

000

Z

3E

M125

030

G10

000

Z

3E

M125

030

G10

Hinweis: Anbausatz 1235 S01 Z... / 1236 S01 Z...ventilbezogen. Bitte separat bestellen. Angabe des Ventiltyps, DN, Steuerfunktion

und Antriebsgröße notwendig. Weggeberlänge vom Anbausatz beachten (siehe Preisliste).

19 / 44

1235, 1236

11 Zubehör

Gewindeadapter

(je nach Ausführung)

Führungsrohr

(je nach Ausführung)

Anbausatz GEMÜ 1235 S01 Z... / GEMÜ 1236 S01 Z...

(Betätigungsspindel + Befestigungsteile)

(Gewindeadapter und Führungsrohr werden je nach Ausführung mitgeliefert)

M12 Gegensteckdose

GEMÜ 1219

unkonfektioniert und

vorkonfektioniert

Passende M12 Gegensteckdose für GEMÜ 1235 / 1236

Bestellcode

Bezeichnung

GewinderingWerkstoff

1219000Z03 00DG 00M0M125A M12 Kabeldose gerade 5 Polig Konfektionierbar, PG7

Kunststoff

1219000Z03 00DW 00M0M125A M12 Kabeldose winklig 5 Polig Konfektionierbar, PG7

Kunststoff

1219000Z00 00DG 00M0M125A M12 Kabeldose gerade 5 Polig Konfektionierbar, PG7

MS vernickelt

1219000Z00 00DW 00M0M125A M12 Kabeldose winklig 5 Polig Konfektionierbar, PG7

MS vernickelt

1219000Z02 00DG 00M0M125A M12 Kabeldose gerade 5 Polig Konfektionierbar, PG7

Edelstahl

1219000Z02 00DW 00M0M125A M12 Kabeldose winklig 5 Polig Konfektionierbar, PG7

Edelstahl

1219000Z03 00DW 02M0M125A M12 Kabeldose winklig 5 Polig Konfektioniert 2M PUR-Kabel sw

Kunststoff

1219000Z00 00DG 02M0M125A M12 Kabeldose gerade 5 Polig Konfektioniert 2M PUR-Kabel sw

MS vernickelt

1219000Z00 00DW 02M0M125A M12 Kabeldose winklig 5 Polig Konfektioniert 2M PUR-Kabel sw

MS vernickelt

1219000Z00 00DG 05M0M125A M12 Kabeldose gerade 5 Polig Konfektioniert 5M PUR-Kabel sw

MS vernickelt

1219000Z00 00DW 05M0M125A M12 Kabeldose winklig 5 Polig Konfektioniert 5M PUR-Kabel sw

MS vernickelt

1219000Z00 00DW 10M0M125A M12 Kabeldose winklig 5 Polig Konfektioniert 10M PUR-Kabel sw MS vernickelt

1219000Z02 00DW 10M0M125A M12 Kabeldose winklig 5 Polig Konfektioniert 10M PUR-Kabel sw

1235, 1236

20 / 44

Edelstahl

14 Hinweise

12 Entsorgung

PULL

TURN

PROG

Entsorgung der Einzelteile nach Materialien

getrennt (Materialien siehe unten), Platine

mit Elektronikbauteilen und Weggeber in

Elektronikschrott.

Hinweis:

Handhabung, Montage,

Inbetriebnahme, Anschluss- und

Justierarbeiten dürfen nur von

autorisiertem Fachpersonal

durchgeführt werden. Für

Schäden welche durch

unsachgemäße Handhabung

oder Fremdeinwirkung entstehen,

übernimmt der Hersteller

keinerlei Haftung. Nehmen Sie im

Zweifelsfall vor Inbetriebnahme

Kontakt mit uns auf.

PP

Dichtelemente

EPDM

PVDF

PVDF / 1.4301

PEEK / 1.4301

PEEK / 1.4301

PP

1.4301

PP

Hinweis zur Mitarbeiterschulung:

Zur Mitarbeiterschulung nehmen

Sie bitte über die Adresse auf der

letzten Seite Kontakt auf.

Im Zweifelsfall oder bei Missverständnissen

ist die deutsche Version des Dokuments

ausschlaggebend!

13 Rücksendung

l

l

l

Stellungsrückmelder reinigen.

Rücksendeerklärung bei GEMÜ

anfordern.

Rücksendung nur mit vollständig

ausgefüllter Rücksendeerklärung.

Ansonsten erfolgt keine

7 Gutschrift bzw. keine

7 Erledigung der Reparatur

sondern eine kostenpflichtige Entsorgung.

Hinweis zur Rücksendung:

Aufgrund gesetzlicher

Bestimmungen zum Schutz

der Umwelt und des Personals

ist es erforderlich, dass die

Rücksendeerklärung vollständig

ausgefüllt und unterschrieben

den Versandpapieren beiliegt.

Nur wenn diese Erklärung

vollständig ausgefüllt ist, wird die

Rücksendung bearbeitet!

21 / 44

1235, 1236

15 EU-Konformitätserklärung

Konformitätserklärung

Wir, die Firma

GEMÜ Gebr. Müller Apparatebau GmbH & Co. KG

Fritz-Müller-Straße 6-8

D-74653 Ingelfingen

erklären, dass die unten aufgeführten Produkte der folgenden Richtlinie entspricht:

• EMV-Richtlinie 2014/30/EU

Produkte:

GEMÜ 1235, GEMÜ 1236

Joachim Brien

Leiter Bereich Technik

Ingelfingen-Criesbach, Oktober 2016

1235, 1236

22 / 44

1

Sommario

1

1.1

1.2

1.3

1.4

1.5

2

2.1

2.2

2.3

3

3.1

3.2

3.3

4

4.1

5

5.1

5.2

6

6.1

6.2

7

7.1

7.2

7.2.1

7.3

7.3.1

7.3.2

7.3.3

7.4

7.4.1

7.4.2

8

9

10

11

12

13

14

15

Avvertenze relative alla

sicurezza

Generalità

Spiegazione di simboli ed

avvertenze

Indicazioni relative alla sicurezza

Uso consentito

Istruzioni per l’uso in ambiente

umido

Dati del produttore

Fornitura e prestazioni

Immagazzinamento

Utensili necessari per

l’installazione e il montaggio

Montaggio / Smontaggio

Montaggio del kit di montaggio

Montaggio dell’indicatore elettrico

di posizione

Smontaggio

Descrizione del funzionamento

Versione strumento 3E / 4E

Collegamento elettrico

Versione strumento 3S / 4S

Versione strumento 3E / 4E

Visualizzazione ottica

Visualizzazione ottica

Indicatore di posizione ad alta

visibilità

Programmazione delle

posizioni di fine corsa

Generalità

Versione dello strumento 3E / 4E

Regolazione dei punti di

commutazione

Funzioni IO-Link

Dati di processo IO-Link

Dati parametri IO-Link

Segnalazioni di diagnosi IO-Link

Ricerca / Eliminazione dei guasti

Versione strumento 3S / 4S

Versione dello strumento 3E / 4E

Dimensioni

Dati tecnici

Dati per l’ordinazione

Accessori

Smaltimento

Resi

Indicazioni

Dichiarazione di conformità UE

23

23

24

24

24

25

25

25

25

25

25

25

26

26

26

26

27

27

27

27

27

29

29

29

30

32

33

34

35

37

37

37

38

39

39

40

41

42

42

42

43

Avvertenze relative alla

sicurezza

Leggere attentamente le avvertenze

riportate di seguito e attenersi alle stesse.

Il produttore declina qualsiasi responsabilità

in merito all’indicatore elettrico di posizione,

in caso di mancato rispetto delle presenti

avvertenze relative alla sicurezza.

1.1

Generalità

Condizioni per il corretto funzionamento

dell’indicatore elettrico di posizione:

l Trasporto e immagazzinamento corretti

l Installazione e messa in funzione a cura

di personale tecnico addestrato

l Utilizzo conforme alle presenti Istruzioni

d’installazione e di montaggio

l Manutenzione regolare

Si riservano espressamente tutti i

diritti, come i diritti d'autore e i diritti

di proprietà industriale.

Utilizzare l’indicatore elettrico di

posizione nel rispetto delle disposizioni.

Attenersi e applicare tutte le indicazioni

relative alle presenti istruzioni

d’installazione e di montaggio,

riguardanti l’utilizzo e la manutenzione.

In caso contrario decadono il diritto

al ricorso in garanzia del gestore e la

responsabilità di legge del produttore.

Di conseguenza è opportuno attenersi a

quanto segue:

l Il contenuto delle presenti istruzioni

d’installazione e di montaggio.

l Le relative norme di sicurezza per

l’installazione e il funzionamento di

impianti elettrici.

l Il fatto di non posizionare il presente

apparecchio in un’area a rischio di

esplosione.

I decreti, le norme e le direttive menzionate

nelle presenti istruzioni d’installazione e di

montaggio valgono solo per la Germania.

In caso di utilizzo dell’indicatore elettrico di

posizione in altri Paesi, valgono le normative

23 / 44

1235, 1236

legali vigenti localmente. Nel territorio

CE valgono le norme, gli standard e le

direttive europee armonizzate. Per il gestore

possono valere anche le direttive e le norme

nazionali.

Le descrizioni e le istruzioni riportate

nelle presenti istruzioni d’installazione e

di montaggio si riferiscono alla versione

standard.

Le indicazioni relative alla sicurezza non

tengono conto di:

l Casi ed eventi fortuiti che si possano

presentare durante il montaggio, il

funzionamento e la manutenzione.

l Disposizioni di sicurezza locali, il cui

rispetto, anche da parte del personale

incaricato del montaggio, andrà garantito

dal gestore.

Per eventuali richieste di informazioni,

rivolgersi al rivenditore GEMÜ locale.

1.2

Spiegazione di simboli ed

avvertenze

Nelle presenti istruzioni d’installazione e

di montaggio, i simboli riportati di seguito

evidenziano informazioni importanti:

1.4

CAUTELA

Situazione di possibile pericolo!

ä Il mancato rispetto può provocare

danni materiali.

1.3

Indicazioni relative alla

sicurezza

Attenersi alle indicazioni riportate nelle

presenti avvertenze relative alla sicurezza,

alle norme nazionali ed europee di

prevenzione degli infortuni in vigore

nonché a eventuali norme interne sul

lavoro, sull’utilizzo e sulla sicurezza del

gestore. Solo personale tecnico qualificato

e addestrato può eseguire il montaggio

dell’indicatore elettrico di posizione,

collegarlo elettricamente e metterlo in

funzione. Il personale addetto all’utilizzo, alla

manutenzione, all’ispezione e al montaggio

1235, 1236

deve dimostrare di possedere un’adeguata

qualifica per eseguire tali operazioni.

L’area di responsabilità, le competenze e il

monitoraggio del personale devono essere

regolati dal gestore. Qualora il personale

non possedesse le conoscenze per svolgere

le suddette operazioni, è necessario

offrigli un’adeguata formazione e fornirgli

le indicazioni in merito. Ciò può avvenire,

se necessario, da parte del produttore/

fornitore, su incarico del gestore. Il gestore

deve altresì garantire che il contenuto delle

istruzioni d’installazione e di montaggio sia

stato compreso pienamente dal personale.

Garantire la sicurezza elettrica degli

apparecchi alimentati. Ricordare anche di

attenersi ai dati elettrici.

Il mancato rispetto delle indicazioni di

sicurezza può pregiudicare la sicurezza

delle persone, dell’ambiente e dell’indicatore

elettrico di posizione. La mancata

osservanza delle indicazioni relative

alla sicurezza può portare alla perdita di

eventuali pretese di risarcimento.

Rispettare le disposizioni vigenti.

Uso consentito

L’indicatore elettrico di posizione è adatto

all’uso indicato nella scheda dati.

Per ottenere il corretto funzionamento dei

nostri prodotti attenersi alle indicazioni

seguenti. Attenersi inoltre alle indicazioni

presenti sulle targhette identificative.

In caso di mancata osservanza delle

indicazioni presenti e di quelle relative alle

istruzioni d’installazione e di montaggio,

vanno a decadere la garanzia sull’indicatore

elettrico di posizione, nonché la

responsabilità legale.

L’indicatore elettrico di posizione funge

esclusivamente da misuratore per il

rilevamento di posizione elettrico e

ottico di attuatori di sollevamento e va

utilizzato seguendo le indicazioni presenti

nella scheda dati. Non è consentito un

uso diverso o che ecceda i limiti sopra

specificati. GEMÜ non risponde dei danni

che dovessero risultarne. Il rischio è a carico

24 / 44

esclusivo dell’utilizzatore.

In fase di progettazione per l’utilizzo e il

funzionamento dell’apparecchio, attenersi

alle norme tecniche di sicurezza generale.

Adottare misure adeguate per escludere un

azionamento accidentale o danni imprevisti.

La responsabilità per il posizionamento

e il montaggio dell’indicatore elettrico di

posizione è a carico del progettista, del

costruttore e/o del gestore dell’impianto.

L’indicatore di posizione GEMÜ è pronto per

essere utilizzato.

1.5

2.3

Istruzioni per l’uso in

ambiente umido

Le seguenti informazioni offrono un supporto

in caso di montaggio e funzionamento

dell’indicatore elettrico di posizione in

ambiente umido.

l

l

Posizionare il cavo e i tubi in modo che la

condensa o l’acqua piovana che rimane

nelle tubature non possa scorrere nei

pressacavo dell’indicatore elettrico di

posizione.

Controllare che tutti i pressacavo siano

ben fissi in sede.

2.2

Immagazzinamento

Conservare l’indicatore elettrico di posizione

nell’imballaggio originale, in ambiente

asciutto. Evitare raggi UV e l’irradiazione

solare diretta. Temperatura massima di

immagazzinamento 70 °C.

Utensili necessari

per l’installazione e il

montaggio

Gli utensili necessari per l’installazione

e il montaggio non sono compresi nella

fornitura!

Utilizzare utensili adatti, funzionali e sicuri.

3

3.1

Montaggio / Smontaggio

Montaggio del kit di

montaggio

CAUTELA

Non pulire mai l'indicatore elettrico di

posizione utilizzando un'idropulitrice e

osservare il tipo di protezione!

2

2.1

Dati del produttore

Fornitura e prestazioni

Controllare che la fornitura sia completa e

non presenti danni.

I documenti di spedizione contengono tutti i

dati relativi alla fornitura.

In base al numero di ordine, stabilire se la

merce consegnata rispecchia la versione

e la quantità ordinate. Se l’indicatore di

posizione viene ordinato insieme a una

valvola, in qualità di kit completo, tali

componenti e i relativi accessori devono

essere stati completamente montati e

predisposti in fabbrica.

6

25 / 44

1235, 1236

GEMÜ 1235 S01Z ... / GEMÜ 1236 S01Z ...

I kit di installazione contengono una molla 2,

un mandrino di azionamento 3 e, a seconda

delle versioni, un adattatore filettato 6 e/o un

tubo guida 5.

l

l

l

l

Per il montaggio procedere nella maniera

seguente:

l Estrarre lo stelo 1.

l Spingere il tubo guida 5 sullo stelo

estratto 1 (solo con tubo guida 5

annesso).

l Spingere la molla 2 sullo stelo 1.

l Spingere indietro la molla 2 e tenere

fermo lo stelo 1 direttamente dietro la

filettatura, servendosi di una pinza piatta.

l Avvitare il mandrino di azionamento 3

sulla filettatura dello stelo 1.

l Avvitare l’adattatore filettato 6 sulla

filettatura M16x1 4 (solo con adattatore

filettato 6 annesso).

CAUTELA

l

l

l

l

3.3

Montaggio dell’indicatore

elettrico di posizione

In caso di montaggio successivo su una

valvola di processo, procedere nella maniera

seguente:

Smontaggio

Eseguire lo smontaggio del kit di montaggio

/ indicatore elettrico di posizione in

sequenza inversa rispetto al montaggio

(vedere capitoli 3.1 - 3.2).

4

Non scaricare il trasduttore di corsa

repentinamente!

Non graffiare lo stelo!

Non sforzare la filettatura del mandrino

di azionamento avvitandola!

3.2

l

Rimuovere l’indicatore di posizione

meccanico (se presente).

Rimuovere i tappi a tenuta (se presenti).

Avvitare sulla valvola l’indicatore di

posizione con kit di montaggio.

Stringere sul dado esagonale SW 27 con

max. 4 Nm.

Avvitare, premendola leggermente, la

scatola di giunzione per cavi esterna

(senza inclinarla).

Applicare tensione di collegamento

(vedere capitolo 5 “Collegamento

elettrico”).

Descrizione del

funzionamento

L’indicatore elettrico di posizione GEMÜ

1235/1236 è basato su un rilevamento

di posizione intelligente comandato da

microprocessore nonché un sistema di

misurazione della corsa (potenziometro)

analogico, integrato. Esso viene collegato

con accoppiamento di forza allo stelo

dell’attuatore, servendosi di un kit di

montaggio.

I collegamenti elettrici consentono di

monitorare le posizioni di fine corsa delle

valvole e il trasduttore di corsa integrato.

In aggiunta alla segnalazione di posizione

elettrica e delle anomalie, viene emesso

anche un segnale ottico tramite LED visibili

dall’alto e un indicatore di posizione ad alta

visibilità.

4.1

Versione strumento 3E / 4E

La versione dello strumento 3E / 4E

presenta un’interfaccia IO integrata che

consente all’indicatore di posizione di

comunicare con un gruppo Master IO-Link.

Se l’apparecchio è azionato da un gruppo

I/O standard, non sono presenti le funzioni

IO-Link aggiuntive.

1235, 1236

26 / 44

5

Collegamento elettrico

5.1

1235000Z3EM125030G10

Fritz-Müller-Str- 6-8

D-74653 Ingelfingen

Fritz-Müller-Str- 6-8

D-74653 Ingelfingen

IMPORTANTE

l Prima di eseguire il collegamento elettrico, identificare la versione dello

strumento consultando la targhetta identificativa e osservare quanto indicato per

il collegamento!

24V

DC

0,72W

Out 24VDC / 2,4W

88332586

1235000Z3SM125030G10

24V

DC

0,72W

Out 24VDC / 2,4W

88353619

Versione strumento 3S / 4S

2

1

Uv, 24 V DC, tensione di alimentazione

2

Uv, GND, tensione di alimentazione

1

3

Us, 24 V DC, segnale posizione finale posizione APERTO

5

4

4

3

n.c., non utilizzato

5

Us, 24 V DC, segnale posizione finale posizione CHIUSO

Eseguire il collegamento elettrico utilizzando un connettore M12 a 5 poli.

La versione 3S/4S han i pin compatibili con quella preesistente 2SM125, ma senza contatti

liberi da potenziale.

Apparecchio dotato di uscite Push-Pull 24 V DC.

5.2

Versione strumento 3E / 4E

Eseguire il collegamento elettrico utilizzando un connettore M12.

2

1

Uv, 24 V DC, tensione di alimentazione

2

Us, 24 V DC, segnale posizione finale posizione APERTO

3

Uv, GND, tensione di alimentazione

4

Us, 24 V DC, segnale posizione finale posizione

CHIUSO/ C/Q IO-Link

1

5

3

4

Funzione speed-AP

6

6.1

5

Uin, ingresso di programmazione 24 V DC

Visualizzazione ottica

Visualizzazione ottica

In aggiunta alla segnalazione di posizione elettrica e delle anomalie, viene emesso anche

un segnale ottico tramite LED visibili dall’alto.

27 / 44

1235, 1236

Colore

FAULT

LED

Versioni 3E /

3S

Versioni 4E /

4S1)

Funzione

PWR/COM

verde

verde

FAULT

rosso

rosso

CLOSED

ERROR

OPEN

verde

rosso

arancione

arancione

rosso

verde

Alimentazione / comunicazione

Comunicazione interrotta /

Anomalia

Valvola in posizione CHIUSO

Error

Valvola in posizione APERTO

CLOSED

ERROR

OPEN

M

PWR/CO

1)

I colori dei LED OPEN e CLOSED sono invertiti rispetto alla versione 3E / 3S

Funzione - Versione strumento 3E / 4E

FAULT

PWR/COM

CLOSED

ERROR

OPEN

SIO Mode

∼

∼

∼

∼

Communication Mode

∼

∼

∼

∼

Valvola in posizione APERTO

Valvola in posizione CHIUSO

Modalità di programmazione

Nessuna corsa

Corsa < corsa min

Errore di

programmazione

Errore di programmazione

dopo errore sensore

∼

∼

∼

∼

∼

X

O

(tpulse = 3 s /

tPAUSE = 100 ms)

∼

∼

∼

∼

∼

∼

∼

∼

∼

∼

∼

∼

∼

∼

∼

∼

∼

Errore interno

∼

∼

Comunicazione interrotta / Anomalia

Tensione di alimentazione troppo bassa

Errore di calibrazione

X

X

∼

X

∼

Errore sensore

Cortocircuito uscita

segnale

Posizione APERTO

Posizione CHIUSO

Uscita APERTO

Uscita CHIUSO

Uscita APERTO +

CHIUSO

X

X

O

O

O

X

O

X

X

O

X

O

OPEN e CLOSED lampeggiano

alternativamente

X

O

X

X

O

O

X

X

O

X

O

X

O

X

O

OPEN e CLOSED lampeggiano

simultaneamente

∼

∼

∼

X

O

O

O

Funzione - Versione strumento 3S / 4S

CLOSED

Valvola in posizione APERTO

Valvola in posizione CHIUSO

Modalità di programmazione

Nessuna corsa

Corsa < corsa min.

Errore di

programmazione

Errore di programmazione

dopo errore sensore

X

X

O

O

O

X

O

X

X

O

X

O

OPEN e CLOSED lampeggiano alternativamente

X

O

X

X

O

O

X

X

O

X

O

X

O

X

O

OPEN e CLOSED lampeggiano simultaneamente

Errore sensore

Cortocircuito

uscita segnale

Posizione APERTO

Posizione CHIUSO

Uscita APERTO

Uscita CHIUSO

Uscita APERTO + CHIUSO

Errore interno

Legenda

X

Stato LED

acceso

1235, 1236

Legenda

Stato LED

Legenda

O

lampeggia

~

28 / 44

ERROR

Stato LED

non rilevante

OPEN

Legenda

-

Stato LED

spento

6.2

Indicatore di posizione ad alta visibilità

L’indicatore di posizione ad alta visibilità consente di visualizzare la condizione di pressoché

tutte le posizioni e delle grandi distanze.

Colore LED

Funzione

Versioni 3E / 3S

Versioni 4E / 4S

arancione

verde

Valvola in posizione APERTO

verde

arancione

Valvola in posizione CHIUSO

Funzione - Versione 3E / 4E1)

LED verde

LED arancione

Valvola in posizione

APERTO

Versione 3E (standard)

-

X

Versione 4E (inversa)

X

-

Valvola in posizione

CHIUSO

Versione 3E (standard)

X

-

Versione 4E (inversa)

-

X

O

O

Modalità di programmazione

I LED lampeggiano alternativamente

Errore (attivo in presenza di errore sensore, errore di

programmazione, errore interno o cortocircuito uscita segnale)

-

O

Funzione di localizzazione2)

O

-

LED verde

LED arancione

1)

2)

I colori dei LED OPEN e CLOSED possono essere invertiti tramite IO-Link.

Vedere pagina 13

Funzione - Versione strumento 3S / 4S

Valvola in posizione

APERTO

Versione 3S (standard)

-

X

Versione 4S (inversa)

X

-

Valvola in posizione

CHIUSO

Versione 3S (standard)

X

-

Versione 4S (inversa)

-

X

O

O

Modalità di programmazione

I LED lampeggiano alternativamente

Errore (attivo in presenza di errore sensore, errore di

programmazione, errore interno o cortocircuito uscita segnale)

Legenda Stato LED

acceso

~

non rilevante

O

lampeggia

-

spento

7.1

O

Legenda Stato LED

X

7

-

Programmazione delle posizioni di fine corsa

Generalità

In caso di indicatori di posizione montati in fabbrica sulla valvola di processo, la

segnalazione delle posizioni di fine corsa è già programmata.

29 / 44

1235, 1236

IMPORTANTE

l In caso di sostituzione o installazione successiva dell'attuatore sul corpo valvola,

nonché di serraggio/sostituzione della membrana, è necessario programmare

nuovamente le posizioni di fine corsa.

l In caso di utilizzo di un limitatore di corsa, osservare la corsa minima necessaria

(vedere capitolo 9 "Dati tecnici").

Programmazione delle posizioni di fine corsa in loco

1. Tirare verso l’alto (di ca. 2 mm) la calotta dell’indicatore di posizione.

2. Ruotare la calotta in senso antiorario (fino all’arresto).

3. L’indicatore di posizione è in modalità di programmazione

(LED arancione e verde lampeggiano alternativamente).

4. Aprire la valvola fino a quando non si raggiunge la posizione di fine corsa.

5. Chiudere la valvola fino a quando non si raggiunge la posizione di fine corsa.

6. Ruotare la calotta in senso orario e spingerla verso il basso.

ä Le posizioni di fine corsa sono impostate.

7.2

Versione dello strumento 3E / 4E

È possibile programmare le posizioni di fine corsa manualmente in loco, esternamente

attraverso un ingresso di programmazione (Pin 5) oppure tramite IO-Link.

Programmazione delle posizioni di fine corsa tramite ingresso di

programmazione

Per programmare le posizioni di fine corsa esistono due possibilità.

Possibilità 1:

Sequenza di regolazioni:

Avviare la programmazione automatica

CLOSED

ERROR rosso

OPEN

1. Applicare un segnale breve 24 V DC sul pin 5 (> 100 ms / < 500 ms).

2. L’indicatore di posizione è in modalità di programmazione

(LED arancione e verde lampeggiano alternativamente).

3. Aprire la valvola fino a quando non si raggiunge la posizione di fine corsa.

4. Chiudere la valvola fino a quando non si raggiunge la posizione di fine corsa.

5. La modalità di programmazione viene disattivata automaticamente.

ä Le posizioni di fine corsa sono impostate.

1235, 1236

30 / 44

Possibilità 2:

Sequenza di regolazioni:

Avviare la programmazione automatica

Fino a quando il pin è attivo

la programmazione riparte

nuovamente dopo che è

terminata

CLOSED

ERROR

rosso

OPEN

1. Applicare 24 V DC sul pin 5.

2. L’indicatore di posizione è in modalità di programmazione

(LED arancione e verde lampeggiano alternativamente).

3. Aprire la valvola fino a quando non si raggiunge la posizione di fine corsa.

4. Chiudere la valvola fino a quando non si raggiunge la posizione di fine corsa.

5. Applicare 0 V DC sul pin 5.

6. La modalità di programmazione viene disattivata.

ä Le posizioni di fine corsa sono impostate.

Programmazione delle posizioni di fine corsa tramite IO-Link

È possibile attivare la programmazione delle posizioni di fine corsa servendosi dei dati di

processo (vedere dati di processo IO-Link).

Possibilità 1:

1. Attivare la modalità di programmazione.

2. L’indicatore di posizione è in modalità di programmazione

(LED arancione e verde lampeggiano alternativamente).

3. Aprire la valvola fino a quando non si raggiunge la posizione di fine corsa.

4. Chiudere la valvola fino a quando non si raggiunge la posizione di fine corsa.

5. Disattivare la modalità di programmazione.

ä Le posizioni di fine corsa sono impostate.

Possibilità 2:

1. Attivare brevemente la modalità di programmazione e disattivarla nuovamente.

2. L’indicatore di posizione è in modalità di programmazione

(LED arancione e verde lampeggiano alternativamente).

3. Aprire la valvola fino a quando non si raggiunge la posizione di fine corsa.

4. Chiudere la valvola fino a quando non si raggiunge la posizione di fine corsa.

5. L’indicatore di posizione si porta automaticamente in funzionamento normale.

ä Le posizioni di fine corsa sono impostate.

31 / 44

1235, 1236

7.2.1

Regolazione dei punti di commutazione

L’indicatore elettrico di posizione offre la possibilità di regolare i punti di commutazione per

la segnalazione APERTO e CHIUSO, in percentuale rispetto alla corsa programmata.

È possibile programmare i punti di commutazione servendosi dell’ingresso di

programmazione (pin 5) o di IO-Link.

Esempio: Punto di commutazione APERTO 25 %, punto di commutazione CHIUSO 12 %

Corsa

Punto di commutazione

APERTO

Punto di commutazione

CHIUSO

Queste tolleranze consentono di compensare le modifiche operative, ad es., in caso di

variazione di temperatura, garantendo così una segnalazione sicura delle posizioni di fine

corsa.

Regolazione del punto di commutazione in loco

La regolazione del punto di commutazione in loco avviene tramite kit di inizializzazione

GEMÜ 1434000Z1 in base alle normali regolazioni dell’ingresso di programmazione.

Regolazione del punto di commutazione tramite ingresso di

programmazione

Per regolare il punto di commutazione procedere nella maniera seguente:

Sequenza di regolazioni:

Rilevare i punti di

commutazione

Avviare la

regolazione

dei punti di

commutazione

CLOSED

ERROR

rosso

OPEN

In presenza di errore nella sequenza, viene avviata la programmazione delle posizioni di fine

corsa.

1235, 1236

32 / 44

1.

2.

3.

4.

5.

6.

7.

ä

Applicare 24 V DC sul pin 5.

LED rosso ERROR acceso.

Se il LED rosso ERROR si spegne, applicare 0 V DC sul pin 5.

Se il LED rosso ERROR si accende, applicare 24 V DC sul pin 5.

Se il LED rosso ERROR si spegne, applicare 0 V DC sul pin 5.

Se il LED rosso ERROR si accende, applicare 24 V DC sul pin 5.

Se il LED rosso ERROR si spegne, applicare 0 V DC sul pin 5.

Regolazione del punto di commutazione attivata.

Nella modalità Regolazione del punto di commutazione i diversi gruppi dei punti di

commutazione vengono eseguiti automaticamente a ritmi di 1,5 secondi.

I punti di commutazione attivati diventano visibili tramite i LED OPEN, ERROR e CLOSED

come indicato di seguito (* = regolazione predefinita):

Tabella punti di commutazione

LED

OPEN

LED

ERROR

LED

CLOSED

Punto di commutazione

APERTO

(% di corsa)

Punto di commutazione

CHIUSO

(% di corsa)

0

0

0

25

6

0

0

1

12

6

0

1

0

6

6

0

1

1

25*

12*

1

0

0

12

12

1

0

1

6

12

1

1

0

25

25

1

1

1

12

25

Una volta raggiunti i punti di commutazione desiderati, confermarli nella maniera seguente:

ä

Applicare un segnale breve 24 V DC sul pin 5 (> 100 ms / < 500 ms).

Se la corsa nei punti di commutazione percentuali desiderati è inferiore alla corsa consentita

per il punto di commutazione minimo (vedere capitolo 9 “Dati tecnici”), è quest’ultimo a

valere automaticamente.

Regolazione dei punti di commutazione tramite IO-Link

È possibile regolare da 3 a 97% i punti di commutazione servendosi dei dati parametri