Capitolo 1

INTRODUZIONE

Il ruolo fondamentale di un centro di controllo, è quello di soddisfare l’esigenza di tenere sotto

controllo un determinato processo industriale, grande o piccolo che sia.

Nel caso più semplice il processo è equipaggiato con vari tipi di dispositivi di misura (sensori),

che svolgono la funzione di monitoraggio, e da dispositivi di esecuzione per il controllo

(attuatori). Usando questi strumenti gli operatori del centro devono essere in grado di

controllare il processo di cui essi sono responsabili.

Quando un processo richiede parecchi sensori e attuatori, è naturale che essi vengano

raggruppati in un unico pannello di controllo, talora indicato come “mimic board”.

In questo modo l’operatore può ottenere un’immagine dello stato del processo da una o più

postazioni di lavoro. Nel caso in cui vengano coinvolti grandi processi, è importante riuscire ad

ottenere una buona visione d’insieme dell’evento da un’unica posizione di regia. Questa è la

ragione per cui vengono costruiti i centri di controllo, dai quali il processo può essere

interamente osservato e controllato.

Per processi estesi geograficamente, questi centri di controllo sono necessariamente localizzati

in edifici separati dall’impianto controllato.

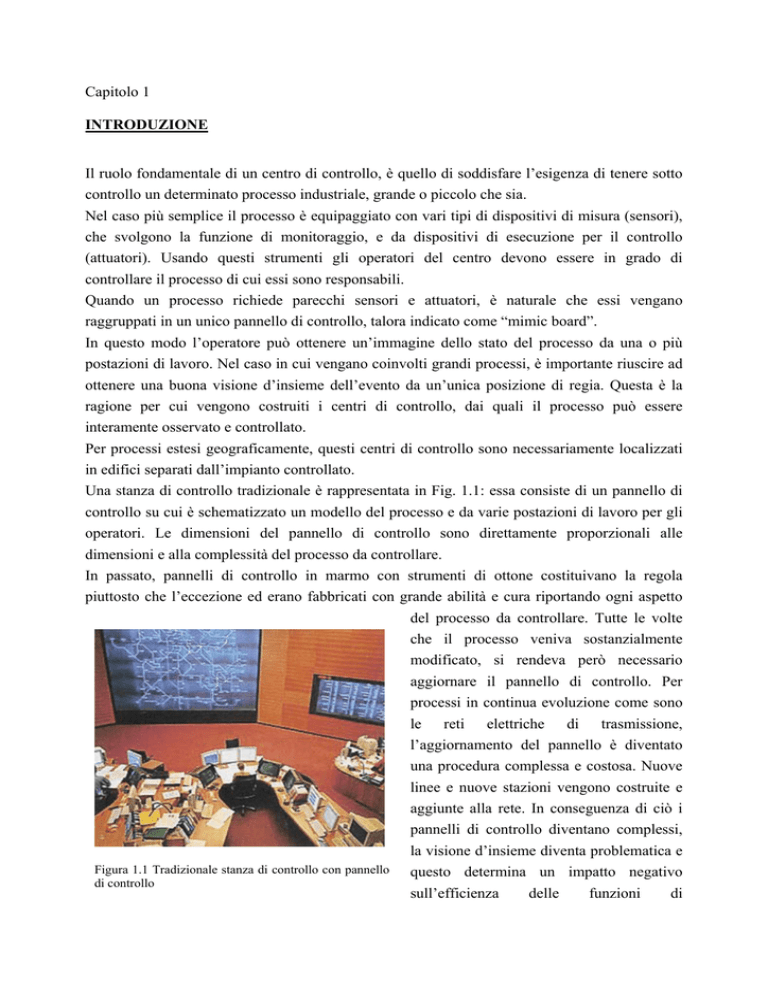

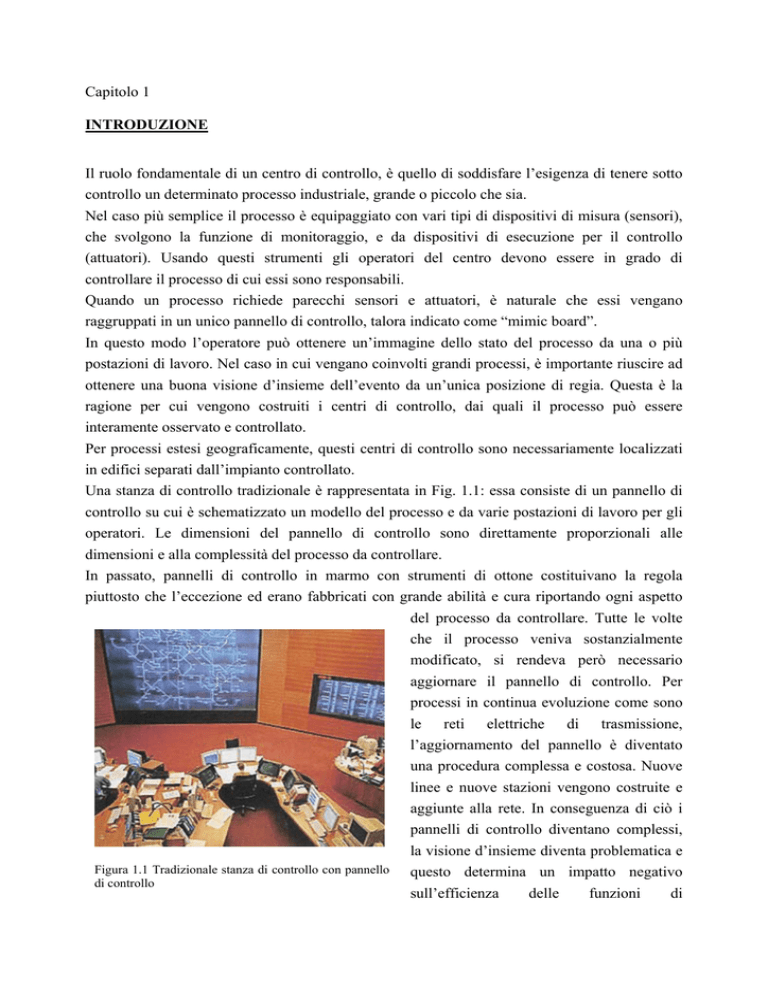

Una stanza di controllo tradizionale è rappresentata in Fig. 1.1: essa consiste di un pannello di

controllo su cui è schematizzato un modello del processo e da varie postazioni di lavoro per gli

operatori. Le dimensioni del pannello di controllo sono direttamente proporzionali alle

dimensioni e alla complessità del processo da controllare.

In passato, pannelli di controllo in marmo con strumenti di ottone costituivano la regola

piuttosto che l’eccezione ed erano fabbricati con grande abilità e cura riportando ogni aspetto

del processo da controllare. Tutte le volte

che il processo veniva sostanzialmente

modificato, si rendeva però necessario

aggiornare il pannello di controllo. Per

processi in continua evoluzione come sono

le reti elettriche di trasmissione,

l’aggiornamento del pannello è diventato

una procedura complessa e costosa. Nuove

linee e nuove stazioni vengono costruite e

aggiunte alla rete. In conseguenza di ciò i

pannelli di controllo diventano complessi,

la visione d’insieme diventa problematica e

Figura 1.1 Tradizionale stanza di controllo con pannello

questo determina un impatto negativo

di controllo

sull’efficienza

delle

funzioni

di

monitoraggio e controllo.

Per superare le limitazioni imposte da questa tecnologia costosa e poco flessibile la tecnologia

informatica si è proposta come valida alternativa all’impiego dei pannelli di controllo. Quando,

intorno al 1960, i prezzi dei computer sono diventati accessibili per l’industria elettrica, essi

sono stati immediatamente integrati nel progetto dei nuovi centri di controllo. In questo contesto

il computer elabora tutti i segnali e le misure, visualizzandoli sul video della postazione di

lavoro dell’operatore; il video-terminale ha dunque rimpiazzato i vecchi pannelli di controllo.

In questo modo si sono evoluti i moderni centri di controllo che hanno il loro punto di forza

proprio nella flessibilità di esercizio.

Molti dei centri di controllo odierni, che possono contare sulle tecniche di visualizzazione più

moderne, presentano ancora i pannelli di controllo, ma questi ultimi si presentano in una forma

molto più stilizzata che in passato. Essi offrono un mezzo per acquisire rapidamente una visione

d’insieme del processo e, secondo il parere di alcuni operatori, rappresentano una forma di

decorazione per la stessa sala controllo.

Occorre tenere presente che il processo energetico è geograficamente esteso ed interconnesso in

modo da coprire intere nazioni o addirittura continenti. Questo fatto ha spinto le compagnie

elettriche a far uso di centri di controllo e supervisione fin dai primordi della loro attività, per

permettere il controllo remoto di attività localizzate in luoghi distanti dal centro.

Il progetto di un sistema di supervisione e controllo deve coniugare la complessità di un evoluto

sistema informatico con la complessità del processo da controllare. L’insieme della produzione,

trasmissione e distribuzione dell’energia elettrica costituisce forse il processo industriale più

avanzato nella moderna società industriale. Applicare ad esso i più sofisticati sistemi di

controllo computerizzati costituisce ancor oggi una sfida, in particolar modo dal punto di vista

della vasta distribuzione geografica. Non deve quindi sorprendere che i mezzi di controllo usati

per l’industria elettrica, siano tecnicamente più avanzati di quelli utilizzati per altri processi

industriali.

Gli odierni sistemi di controllo consistono di elaboratori di differente complessità, operanti in

tempo reale. Essi sono spesso organizzati in modo da formare strutture gerarchiche che

rispondono meglio alle diverse esigenze. L’ampiezza geografica del sistema pone inoltre al

sistema di elaboratori del sistema di controllo pressanti esigenze di comunicazione dei dati.

Il ruolo degli operatori è quello di tenere sotto costante osservazione il sistema elettrico, usando

un’interfaccia di comunicazione con i computer del centro che consiste di video-terminali e

tastiere. Il video mostra ciò che avviene nella rete in modo rapido, accurato e facilmente

comprensibile.

1.1 Tecnologia attuale

La necessità di far fronte a complesse esigenze di controllo, ha fatto sì che l’industria elettrica si

dotasse di strumenti efficienti per assicurare la fornitura di energia elettrica con le desiderate

2

garanzie di qualità e disponibilità, a prezzi contenuti. La supervisione centralizzata fornisce una

visione d’insieme totale dello stato attuale del sistema elettrico. Per svolgere tutte le funzioni

precedentemente descritte e quindi consentire il controllo della rete elettrica, devono essere

acquisite dagli operatori del sistema misure e segnalazioni tali da assicurare l’osservabilità di

ogni impianto. In particolare devono essere supportate le funzioni essenziali di gestione del

sistema elettrico, quali ad esempio la stima dello stato, i bilanci, il computo della riserva e delle

perdite, secondo quanto verrà definito più avanti. Le informazioni acquisite dagli impianti sono

poi elaborate dai vari programmi applicativi residenti nel sistema di controllo, sia in linea sia

fuori linea, aventi lo scopo di svolgere e verificare tutte le attività di controllo di pertinenza

degli operatori.

Le informazioni devono inoltre essere rese disponibili in maniera perfettamente compatibile con

il Sistema di Controllo del Gestore, senza riduzione delle sue prestazioni globali.

I computer del centro di controllo supervisionano lo stato attuale del sistema, segnalano

situazioni di allarme all’operatore quando si verificano deviazioni dallo stato normale, come ad

esempio operazioni di interruzione non preventivate oppure flussi di potenza attraverso le linee

che ne superano il limite operativo.

Gli allarmi sono solitamente raggruppati in modo selettivo per aiutare ulteriormente gli

operatori nella ricerca rapida delle cause dell’inconveniente. I più grandi centri di controllo

impiegano strumenti avanzati di analisi e simulazione di reti elettriche per aiutare gli operatori a

prevenire i disturbi.

Anche programmi di controllo della produzione fanno di solito parte della dotazione software di

un centro di controllo; essi ottimizzano economicamente le operazioni dei sistemi di energia.

Il controllo centralizzato del sistema elettrico permette di riunire in un’unica postazione tutte le

azioni necessarie di configurazione e controllo della rete. Gli operatori possono operare

interruzioni agendo sugli interruttori delle stazioni e sottostazioni elettriche e controllare le

unità di generazione in servizio.

Il ruolo degli operatori ha subito grandi mutazioni da quando sono stati introdotti i sistemi di

controllo computerizzati. Nei primi tempi il loro compito principale consisteva

nell’archiviazione di dati e nella registrazione di eventi; ora le loro mansioni hanno un carattere

maggiormente analitico.

Il sistema computerizzato provvede automaticamente alla registrazione dei dati, li elabora e

presenta agli operatori informazioni di contenuto più ricco che permettono loro di preparare

operazioni di controllo coordinate secondo una strategia preordinata; tali operazioni sono poi

eseguite di nuovo mediante il sistema computerizzato. Il nuovo ruolo degli operatori impone

quindi notevoli requisiti all’interfaccia tra il sistema di controllo e l’utente umano.

I requisiti funzionali del sistema di controllo a disposizione delle industrie elettriche sono vasti,

ma differiscono, quanto a complessità, a seconda all’area di applicazione. Negli impianti sono

presenti alcuni apparati che svolgono le funzioni di acquisizione delle informazioni necessarie

3

per tutti i processi di controllo e di difesa, nonché di restituzione dei telecomandi di competenza

degli operatori e dei livelli di regolazione verso gli attuatori.

I requisiti funzionali più importanti includono sempre la cosiddetta funzione di “acquisizione

dati, supervisione e controllo”, nota anche come SCADA (dall’inglese “Supervisory Control

And Data Acquisition”) e la funzione di “gestione dell’energia” o EMS (dall’inglese “Energy

Management System”) che comprende procedure di calcolo orientate all’analisi e simulazione

dei sistemi elettrici.

Per quanto riguarda i requisiti funzionali, va ricordato che il sistema di controllo deve risultare:

gerarchico, distribuito e affidabile.

Il requisito di possedere una struttura gerarchica è una conseguenza naturale

dell’organizzazione dell’industria elettrica in cui le decisioni del centro giungono alla periferia

del sistema attraverso numerosi stadi organizzativi (vedi Fig. 1.2).

Il requisito di avere un sistema di controllo distribuito è motivato dal fatto che il sistema

elettrico è geograficamente esteso sopra un’area molto vasta.

Infine gli oneri economici e sociali derivanti da un non corretto funzionamento del sistema di

controllo sono così elevati da giustificare i severi requisiti in merito alla sua affidabilità e

sicurezza.

Esistono oggi una serie di dispositivi (sostanzialmente computer e sistemi informatici per

Figura 1.2 Il sistema di controllo deve essere adatto alla diffusione geografica e alla struttura gerarchica del

sistema elettrico

4

l’acquisizione di dati in tempo reale) in grado di soddisfare le esigenze della supervisione e

controllo dei sistemi elettrici.

Una lista anche approssimativa dei centri di supervisione e controllo operativi oggi nel mondo

sarebbe necessariamente molto lunga.

Solo a titolo d’esempio viene mostrato qui il sistema nazionale di controllo e monitoraggio

della rete elettrica di trasmissione di un paese in via di sviluppo, di recente messa in servizio.

Come si può vedere dalla Fig. 1.3, questo è un esempio di sistema di controllo gerarchico.

Il paese è diviso in tre regioni operative: il nord, il centro e il sud. Ogni regione ha un suo centro

di controllo, esso è responsabile di ciò che accade nell’area di sua competenza. I centri di

controllo regionali formano, insieme con il centro di controllo nazionale, un sistema gerarchico,

nel quale il centro nazionale è responsabile di coordinare e pianificare le operazioni. Ogni

regione ha un suo sistema di controllo al quale sono associate unità di controllo terminali. Il

sistema di controllo della regione centrale assume in questo caso le funzioni del centro di

controllo nazionale e comunica con gli altri sistemi. In caso di necessità, la funzione di centro

nazionale può essere affidata ad uno degli altri due centri regionali.

Figura 1.3. Schema del sistema di controllo e monitoraggio per la generazione di energia e la rete ad alta

tensione di un paese in via di sviluppo

5

Capitolo 2

ESIGENZE DI CONTROLLO PER I SISTEMI ELETTRICI

DI ENERGIA

Per far fronte ad esigenze di controllo sempre più complesse, le industrie elettriche necessitano

di strumenti efficienti atti a garantire le caratteristiche desiderate di qualità a costi competitivi

dell’energia elettrica. L’obiettivo principale del controllo, sia a breve che a lunga scadenza, è

quello di trovare il miglior compromesso tra le esigenze di sicurezza e di economia d’esercizio.

Questo vuol dire che le azioni di controllo possono essere caratterizzate da tre obiettivi

indipendenti e talora contrastanti: qualità, sicurezza ed economia.

¾ Qualità: è normalmente definita sotto forma di un profilo accettabile per la tensione

(intesa come intervallo ammissibile e assenza di flicker) e per la frequenza elettrica

(intesa come valore nominale con una stretta banda di regolazione e una soglia per

l’errore di tempo).

¾ Sicurezza: è molto più difficile da descrivere in termini quantitativi. Di solito esistono

regole che riguardano il bilancio delle potenze nei sistemi elettrici, i livelli di carico di

linee e trasformatori e così via. Esse hanno lo scopo di prevenire eventuali disturbi

ritenuti probabili.

¾ Economia: fa riferimento a costi d’investimento sulle apparecchiature, i sistemi di

controllo ecc., e i costi variabili legati all’esercizio per l’intero sistema elettrico di

potenza.

Non esiste una soluzione ideale in grado di combinare i tre obiettivi sopra menzionati nel modo

migliore. Inoltre gli obiettivi di sicurezza ed economia sono in contrasto tra loro, in quanto per

garantire ragionevoli livelli per ciascuno dei tre obiettivi, è ormai obbligatorio impiegare sistemi

di controllo avanzati e quindi abbastanza costosi.

Per comprendere pienamente lo sviluppo della tecnologia dei centri di controllo è necessario

riflettere brevemente sui compiti delle industrie elettriche. Questo capitolo è quindi dedicato

alla descrizione degli obiettivi e delle funzioni svolte, attraverso la pianificazione a breve

termine e la gestione giornaliera.

Anche le necessità organizzative e le attività di un centro di controllo sono brevemente discusse.

Gli aspetti relativi all’investimento di risorse economiche in un sistema di controllo

computerizzato verranno pure brevemente esaminati.

Infine sono fornite alcune osservazioni generali sulla base dell’esperienza operativa di molti

centri di controllo.

6

2.1 Stati operativi di un sistema elettrico

Non c’è un unico modo per descrivere le condizioni operative di un sistema elettrico di energia,

dal momento che ciascun sistema ha caratteristiche proprie per quanto riguarda la produzione,

la trasmissione, la distribuzione e i carichi. Le peculiarità del sistema e dei vincoli di natura

fisica e legale, impongono restrizioni anche molto differenti da un caso all’altro. Inoltre le

attività in un centro di controllo seguono regole severe sviluppate da ciascuna industria elettrica.

Gli aspetti operativi che influenzano direttamente il centro di controllo possono essere divisi in

tre gruppi che riflettono i differenti orizzonti temporali di competenza:

1)

pianificazione a breve termine delle operazioni, da poche ore fino a pochi mesi. Le

operazioni pianificate riguardano sia l’utilizzazione delle risorse di produzione che le

previsioni del carico, come pure la preparazione del personale a fronteggiare potenziali

fuori-servizio di parti del sistema;

2)

controllo in tempo reale. Questa funzione implica il monitoraggio della produzione, dei

carichi e delle tensioni, la verifica di eventuali violazioni dei livelli di sicurezza e azioni di

controllo sul sistema in risposta ad eventuali guasti di protezione;

3)

archiviazione delle operazioni e registrazione di disturbi. Queste operazioni hanno lo

scopo di collezionare dati statistici del funzionamento del sistema, per scopi contabili e in

modo da pianificare al meglio gli interventi. La registrazione dei disturbi permette di

localizzarli e facilita un veloce ripristino del normale funzionamento.

E’ noto che il funzionamento di un sistema elettrico può essere caratterizzato da uno dei quattro

modi o stati operativi mostrati in Fig. 2.1: più precisamente

• lo stato normale;

• lo stato di allerta;

• lo stato d’emergenza;

• lo stato ristorativo.

Lo scopo generale delle operazioni svolte dal centro di controllo è quello di mantenere il

sistema il più a lungo possibile nello stato normale. Questo è ottenuto individuando

tempestivamente ogni possibile evento che porterebbe il sistema in stato di allerta e mettendo in

gioco le opportune azioni di controllo per riportarlo il più presto possibile nello stato normale.

Se il sistema energetico collassa (cioè se si verifica un black-out) la ripresa di carico in fase

ristorativa deve essere graduale, ma comunque abbastanza rapida.

Si considerino ora le funzioni di pianificazione delle operazioni e di preparazione dei rapporti

per i sistemi elettrici. La pianificazione delle operazioni in un centro di controllo viene

principalmente svolta a breve termine (ogni giorno per il successivo). L’obiettivo è quello di

minimizzare il costo di produzione mediante la programmazione delle generazioni tenendo

conto del carico previsto e della programmazione delle unità di generazione in servizio. Anche

lo scambio di potenza con altri produttori di energia elettrica viene considerato in questa sede.

7

Figura 2.1 I quattro Stati Operativi

Il carico previsto è normalmente calcolato dapprima su base annuale ed è poi riportato per

intervalli di tempo più brevi. Quindi la funzione di previsione del carico implica l’esame di un

gran numero di fonti di informazioni, per esempio relative all’andamento della produzione

industriale, del terziario, contatti con società locali di distribuzione e grandi consumatori,

nonché le previsioni del tempo.

La minimizzazione del costo di produzione di un sistema è altamente dipendente dalle risorse

energetiche disponibili e dal tipo di impianti di generazione disponibili (idroelettrici,

termoelettrici o nucleari). Per un sistema di produzione interamente termoelettrico, la spesa di

produzione è soprattutto funzione dell’efficienza degli impianti e del costo del combustibile

purché quest’ultimo sia disponibile.

In un sistema di produzione misto con maggioranza di generazione idroelettrica,

l’ottimizzazione delle risorse è molto complicata. Il costo del combustibile per l’energia

idroelettrica è sostanzialmente nullo. Il problema è che la fornitura d’acqua è limitata e incerta

sia in volume che per quanto riguarda la sua distribuzione nel tempo, a causa delle

imprevedibilità delle precipitazioni. Inoltre, una volta che un certo volume d’acqua ha raggiunto

un bacino idrico, bisogna decidere quando esso verrà usato per produrre energia elettrica. Il

costo minimo per un sistema misto viene ottenuto utilizzando tutte le risorse idriche e,

conseguentemente, con il minimo ricorso alla generazione termoelettrica.

La minimizzazione dei costi deve però tener conto di una varietà di limitazioni relative a:

• ubicazione dei carichi nella rete;

• programmi di manutenzione;

• restrizioni delle capacità di generazione;

• piani di scambio energetico;

8

• disponibilità di impianti e unità;

• variazioni del costo del combustibile e sua disponibilità;

• previsioni dell’afflusso d’acqua;

• restrizioni legali e ambientali;

• necessità di regolazione, lenta o veloce.

2.1.1 Cooperazione tra industrie elettriche

La cooperazione tra industrie elettriche in un sistema interconnesso sta diventando sempre più

comune. La cooperazione porta immensi vantaggi economici in termini di migliore stabilità,

disponibilità di un maggior numero di impianti di produzione, mantenimento di un livello

adeguato di generazione di riserva. Tale cooperazione rende tuttavia indispensabile

l’acquisizione in tempo reale, presso il centro di controllo, della misura della potenza scambiata

attraverso le linee di interconnessione.

2.1.2 Controllo in tempo reale

L’obiettivo principale del controllo del sistema elettrico è quello di assicurare, istante per

istante, la copertura del fabbisogno, ottemperando ai requisiti predefiniti di qualità e continuità

del servizio.

Per quanto riguarda il controllo in tempo reale, le funzioni di monitoraggio e di controllo

possono essere suddivise in due parti:

1)

2)

bilancio istantaneo della potenza attiva e controllo della frequenza;

valutazione della capacità del sistema di trasmissione con riferimento al controllo dei

limiti di transito di corrente lungo le linee e ai livelli delle tensioni.

La potenza elettrica richiesta dai consumatori (il carico) deve essere prodotta nel momento

stesso in cui è utilizzata. Una variazione del carico deve quindi essere seguita immediatamente

da un adeguamento della generazione o si avrà uno squilibrio nel bilancio delle potenze del

sistema. Nel caso in cui il carico aumenta senza che abbia luogo alcuna azione di controllo per

aumentare la produzione, il deficit di potenza andrà a carico dell’energia cinetica delle masse

rotanti delle macchine e la frequenza tenderà a scendere. E’ quindi necessario un incremento di

produzione per sostenere la frequenza. L’uguaglianza tra carico e generazione è una condizione

necessaria per il funzionamento stabile e la variazione della frequenza dal suo valore nominale è

una misura dello squilibrio. Un sistema di potenza interconnesso può far fronte nel modo

migliore alle variazioni casuali del carico in uno dei differenti sottosistemi dal momento che la

maggior parte di tali variazioni tende a compensarsi automaticamente. Tuttavia ci sarà sempre

uno squilibrio tra i valori effettivi e quelli pianificati per il sistema carico-generazione; perciò, il

9

centro di controllo, ha il compito di mantenere il bilancio della potenza e la frequenza al livello

di qualità desiderata.

La rete elettrica ad alta tensione permette la trasmissione di energia dagli impianti di

generazione ai consumatori. Generalmente la capacità complessiva di trasmissione di una rete è

determinata dalle caratteristiche di stabilità del sistema e dai limiti fisici sul transito di corrente

attraverso le linee di trasmissione. Le funzioni di un centro di controllo consistono quindi nel

tenere sotto controllo i limiti di transito di potenza preparando il sistema a resistere a possibili

situazioni di fuori servizio. Per questo motivo, ogni industria elettrica normalmente stabilisce

propri criteri e standard operativi.

Per esempio, il sistema elettrico dovrebbe resistere a:

• fuori-servizio improvviso di un generatore;

• fuori-servizio di una linea di trasmissione o di un trasformatore;

• guasti di tipo transitorio.

In una situazione di fuori-servizio il centro di controllo deve essere preparato a intraprendere

appropriate azioni per modificare la produzione e/o ridisegnare la topologia della rete di

trasmissione in seguito all’intervento dei dispositivi di protezione.

Un requisito fondamentale dell’esercizio della rete di trasmissione è che il sistema possa

mantenere il livello desiderato di tensione in diverse condizioni operative. Lo strumento

principale per una regolazione stabile della tensione è il sistema di eccitazione delle macchine

sincrone. Lo scopo del controllo è quello di garantire che ci sia sufficiente margine di

eccitazione in entrambe le direzioni. I margini di eccitazione sono espressi in termini del valore

di potenza reattiva di riserva disponibile. Nel caso di un disturbo della rete, la potenza reattiva

di supporto deve essere disponibile nella stessa area del sistema dove è avvenuto il disturbo. Le

stesse considerazioni valgono per le variazioni del carico reattivo assorbito dai consumatori. Per

questo motivo vengono impiegati anche i trasformatori con rapporto variabile e dispositivi

elettronici come gli SVC (“Static Var Compensator”), dislocati in posizioni strategiche della

rete.

Il centro di controllo ha il compito di mantenere adeguato il livello della tensione in tutta la rete,

mediante un monitoraggio continuo e attivando o disattivando opportunamente i dispositivi di

compensazione.

La sorveglianza continua delle connessioni degli elementi di rete (posizione degli organi di

manovra) e dei dati dinamici degli impianti (misure di potenza, di frequenza e di tensione)

consente agli operatori di attuare tutte le azioni di controllo necessarie al fine di conseguire gli

obiettivi sotto elencati:

• Verifica della disponibilità dei componenti del sistema elettrico: l’operatore di sala

controllo verifica le prestazioni dei gruppi di generazione rispetto al programma di produzione

10

previsto e, tenendo conto di eventuali avarie verificatesi sul sistema elettrico, definisce gli

assetti di rete opportuni.

• Verifica della sicurezza: per garantire un adeguato livello di sicurezza nel servizio ed

individuare eventuali aree critiche, l’operatore di sala controllo esegue simulazioni in regime

stazionario e/o dinamico di guasti ritenuti particolarmente probabili (es. guasti causati da

fulminazioni). Nel caso in cui il guasto ipotizzato sia di gravità tale da portare il sistema in uno

stato vulnerabile (per esempio, se sono presenti componenti in sovraccarico) o in emergenza

(perdita di qualche componente, disalimentazioni, separazione di rete) l’operatore interviene

immediatamente sul sistema per ricondurlo in condizioni di funzionamento in “Sicurezza N-1”.

• Regolazione della frequenza e controllo dell’interconnessione con l’estero: l’operatore,

utilizzando la funzione di regolazione frequenza-potenza, mantiene la deviazione fra scambio di

energia programmato con gli altri paesi europei e scambio reale ai valori più bassi possibili, e

comunque entro i limiti stabiliti dalle regole UCTE. In caso di separazione della rete italiana

dall’estero questa funzione garantisce il mantenimento della frequenza di rete al valore

programmato.

• Regolazione della tensione: per il controllo dei profili di tensione l’operatore utilizza la

funzione di regolazione di tensione del sistema di controllo. E’ definito, inoltre, un piano per la

gestione coordinata di inserzione e disinserzione delle batterie di condensatori e dei reattori in

derivazione. Qualora i provvedimenti e le risorse disponibili non assicurino un regime di

tensione soddisfacente si procede alla variazione dell’entità del parco generatori in servizio e, se

necessario, anche a variazioni topologiche della rete al fine di variare l’apporto di potenza

reattiva da parte della rete.

• Gestione dei piani di difesa e di riaccensione: in occasione di un incidente generalizzato

o di grande estensione, l’intervento dei dispositivi automatici o manuali previsti nei piani di

difesa del sistema elettrico ha l’obiettivo di ridurre l’entità del disservizio. Se, malgrado questi

interventi, il sistema elettrico dovesse evolvere in uno stato di black-out esteso, l’operatore

dispone l’attivazione del piano di riaccensione del sistema elettrico o, in alternativa, dirige tutte

le manovre da effettuare per riportare il sistema elettrico in condizioni di normale

funzionamento.

Nel seguito verranno esaminate le caratteristiche salienti del centro di controllo computerizzato

con riferimento al modo in cui i sopramenzionati compiti di controllo sono incorporati nel suo

progetto.

Le funzioni di un centro di controllo spesso servono a soddisfare i requisiti sia di sicurezza che

di economia, almeno nello stato normale. Nello stato di allerta lo scopo è di impedire una

separazione della rete, per cui l’aspetto della sicurezza del sistema diventa preminente. Nello

stato ristorativo lo scopo è quello di riportare il sistema elettrico nello stato normale il più in

fretta possibile, prendendo in considerazione sia gli aspetti di sicurezza che di economia. Infine

nello stato di emergenza tutti i sistemi di controllo centralizzato vengono fatti funzionare solo

11

mirando all’aspetto della sicurezza. La supervisione centralizzata fornisce una visione completa

dello stato effettivo del sistema elettrico rendendo possibile il mantenimento dello stato

operativo normale. Qualunque scostamento dalle condizioni normalmente pianificate è

automaticamente identificato e riportato agli operatori. Essi possono avviare azioni di controllo

intese a impedire che un guasto si propaghi a cascata in tutta la rete oppure a modificare

condizioni di funzionamento non economiche. La supervisione d’insieme è tesa a minimizzare

le conseguenze di una parziale interruzione del servizio sfruttando al meglio il sistema di

produzione e trasmissione.

I più grandi centri di controllo dispongono di strumenti avanzati di supervisione, analisi e

simulazione che assistono gli operatori nel compito di prevenire, se possibile, i disturbi. Questi

centri usualmente utilizzano tecniche di ottimizzazione per il controllo della produzione e per la

pianificazione, mettendo in conto costi e perdite di potenza. Il controllo centralizzato, grazie

alla funzione di SCADA, permette di intervenire su tutto il sistema elettrico da una sola

postazione. Operazioni sicure e veloci possono perciò essere attuate sia nello stato normale sia

nello stato ristorativo abbreviando la durata dei disservizi. In questo contesto il controllo

consiste nel comando a distanza degli interruttori. Tutte le parti del sistema possono essere

selettivamente interrotte per consentire all’operatore di localizzare la causa del disturbo e di

impedirne la propagazione. In aggiunta, i dati delle interruzioni sono raccolti in opportuni

archivi per consentire agli operatori una dettagliata analisi a posteriori. Oggi i centri di controllo

computerizzati possono spesso contenere funzioni per raccogliere dati statistici e rapporti sulle

operazioni eseguite; queste ultime sono stampate direttamente o trasferite ad altri sistemi

computerizzati per mezzo di un nastro magnetico o direttamente con un collegamento tramite

computer. I vantaggi di queste integrazioni sono quelli di avere attendibili informazioni

statistiche e alleggerire l’operatore da lavoro di routine.

2.2 Organizzazione e attività degli operatori

La responsabilità delle operazioni del sistema elettrico e del mantenimento della sicurezza del

personale è normalmente assegnata al centro di controllo. A causa dell’interconnessione dei

sistemi e della più stretta collaborazione tra gli operatori dei diversi sistemi elettrici, questa

responsabilità viene ad essere in qualche modo suddivisa tra differenti centri di controllo.

Questa suddivisione di compiti ha luogo anche all’interno del centro stesso, dal momento che

un numero sempre maggiore di funzioni è svolta dai computer del centro e sempre più persone

traggono vantaggio da queste funzioni per il loro lavoro. Tale situazione richiede una chiara

suddivisione delle responsabilità e delle attività che sono svolte presso il centro. In questo modo

operano i centri di controllo gerarchici con le loro differenti strutture operative.

Le molte attività di un centro di controllo sono, come precedentemente accennato:

• controllo della produzione;

• definizione del sistema di trasmissione;

12

• organizzazione della manutenzione;

• simulazione di fuori-servizio e addestramento degli operatori;

• supervisione del sistema di controllo.

Le prime tre attività sono quelle che tradizionalmente e logicamente hanno la massima priorità.

Le due attività che seguono sono state introdotte dall’impiego del computer, ma sono tuttavia

cruciali.

Inoltre, le attività degli operatori possono essere organizzate in tre gruppi, ciascuno dipendente

dal particolare orizzonte temporale a cui fa riferimento: pre-dispacciamento, dispacciamento e

post-dispacciamento.

Le attività di pre-dispacciamento sono destinate a sviluppare il piano delle generazione a breve

termine, cioè dall’ora presente alle ore successive della giornata.

Le attività incluse sono:

previsione del carico a brevissimo termine;

dispacciamento delle generazioni;

pianificazione dell’interscambio;

pianificazione del carico e della potenza reattiva;

pianificazione delle operazioni di manutenzione;

sviluppo di operazioni di interruzione pianificate;

elaborazione di piani per il ripristino del servizio dopo i disturbi.

Le attività di dispacciamento realizzano i piani sviluppati nella fase di pre-dispacciamento e

controllano il sistema per far fronte alle necessità effettive che si manifestano in esso per

l’intervallo di tempo attuale (di solito 1 ora).

Queste attività normalmente includono:

• monitoraggio del sistema di potenza, del suo equipaggiamento e del suo stato operativo;

• dispacciamento della potenza per ottimizzare i costi di produzione e per realizzare il

bilancio tra la generazione e il carico;

• negoziazione degli interscambi e valutazione degli aspetti economici e di sicurezza

derivanti;

• operazioni di interruzione pianificate oppure conseguenti a disturbi.

Le attività di post-dispacciamento analizzano ed elaborano le informazioni raccolte durante il

periodo di dispacciamento per soddisfare i requisiti di archiviazione dei dati e identificare i

fuori-servizio fra gli effettivi disturbi. Queste attività migliorano la pianificazione e l’esercizio

dei sistemi elettrici.

Fra le attività svolte troviamo:

• memorizzazione di eventi e dell’attività degli operatori;

• raccolta di dati statistici;

• preparazione di rapporti sulla generazione di potenza;

• preparazione di bilanci di energia;

13

• analisi dei disturbi.

Il sottosistema di comunicazione uomo-macchina di un centro di controllo computerizzato

costruisce l’interfaccia operativa verso il sistema di potenza e il suo funzionamento. Un profilo

concettuale si trova in Fig. 2.2.

Stando a quanto visto finora, l’efficienza del sottosistema di interfaccia è di fondamentale

importanza per il funzionamento del centro di controllo e deve possedere importanti requisiti

come la qualità, la funzionalità e la versatilità.

2.3 Fattori economici relativi all’investimento

L’investimento in un sistema di controllo computerizzato implica un gran numero di fonti di

spesa al di là dell’acquisto dell’equipaggiamento di base. Fra questi costi possiamo, per

esempio, menzionare l’investimento per i sistemi ausiliari (alimentazione di potenza, impianto

di condizionamento, sistema di comunicazioni), adattamento del sistema di potenza alla

tecnologia del centro, operazioni di manutenzione, mantenimento di pezzi di ricambio e costi di

ampliamento del sistema durante tutta la sua vita.

Può risultare interessante valutare il costo complessivo del sistema di controllo, relativo

all’intera durata di vita del centro, per paragonarlo con i benefici che questa tecnologia

introduce. A causa del fatto che i requisiti di economia e di sicurezza sono contrastanti, una

grande varietà di metodologie sono state sviluppate nell’analisi dei costi-benefici di un centro di

controllo automatizzato.

Figura 2.2 Attività operative, piani concettuali

14

Non esistono quindi metodologie generali per valutare il valore economico o meglio le riduzioni

di spesa prodotte dal sistema di controllo. Generalmente ogni industria elettrica sviluppa una

propria tecnica di valutazione. In ogni caso, si possono identificare alcuni fattori comuni.

Fondamentalmente, i benefici derivanti dall’installazione di un sistema di controllo

computerizzato possono essere divisi in tre categorie:

a. razionalizzazione dell’esercizio;

b. migliore efficienza economica del sistema;

c. migliore affidabilità del sistema elettrico.

I benefici relativi alla prima categoria sono facilmente quantificabili economicamente e possono

da soli giustificare l’investimento di base. Il nuovo sistema impone un mutamento

nell’organizzazione sia dell’esercizio che della manutenzione, per esempio procedendo verso la

gestione remota di stazioni e sottostazioni elettriche non presidiate. Questi cambiamenti spesso

comportano riduzione del personale e costi di manodopera. In molti paesi c’è mancanza di

personale qualificato e ciò giustifica le spese d’investimento, le quali si possono misurare in

termini economici.

I benefici della seconda categoria sono generalmente facili da stimare e conseguentemente è

possibile assegnare a loro un valore. L’ottimizzazione economica delle risorse produttive è

sempre stata di grande interesse e sia la pianificazione dell’esercizio sia l’ottimizzazione della

produzione in tempo reale sono ora incluse tra le funzioni di un centro di controllo

automatizzato.

Una significativa analisi dei costi-benefici può essere svolta per quanto riguarda gli effetti sulla

razionalizzazione dell’esercizio e sull’economia delle operazioni. Questa analisi può includere i

miglioramenti economici nel dispacciamento e nella previsione dei carichi. Tuttavia gli

investimenti nel sistema di controllo non sono orientati esclusivamente al conseguimento di

vantaggi di natura economica e, per questo motivo, l’analisi costi-benefici deve comprendere

anche il criterio dell’affidabilità e sicurezza dell’esercizio.

L’investimento orientato alla sicurezza è spesso considerato come una forma di assicurazione

contro i black-out nei sistemi elettrici. Se una industria elettrica ha sperimentato un grande

black-out, un’analisi dei costi di investimento nelle funzioni orientate alla sicurezza è pressoché

inutile. In caso contrario la giustificazione della spesa richiede qualche altro dettaglio.

Esistono inoltre due approcci per la valutazione dell’investimento dal punto di vista della

sicurezza; ciascuno di essi basa la sua valutazione sull’aumento dell’affidabilità del sistema e su

i costi di interruzione.

La stima dei costi di interruzione deriva da costi diretti, come per esempio il costo del kWh non

fornito e da costi indiretti per la società dovuti ad una disalimentazione del carico totale o

parziale. I costi indiretti sono di solito più grandi dei costi diretti, però entrambi questi costi

sono in realtà difficili da dedurre e quindi ciascuna società prevede una propria linea di

condotta.

L’introduzione dei centri di controllo automatizzati permette una riduzione dei tempi di

15

disservizio tra il 20% e il 50%.

Il complesso di queste valutazioni e la considerazione di eventuali alternative nel progetto e

nell’esercizio dei sistemi elettrici di energia porta ad affermare che l’investimento in un centro

di controllo computerizzato rappresenta una spesa alquanto giustificata.

2.4 Esperienza dei centri di controllo

Un grande numero di centri di controllo computerizzati sono stati introdotti in tutto il mondo

durante l’ultimo trentennio. Viste da una prospettiva globale queste realizzazioni sono state

spesso una sfida per le industrie elettriche. Questi nuovi strumenti spesso impongono nuove

procedure di pianificazione e di esercizio. Oltre a ciò, i nuovi sistemi computerizzati richiedono

un tipo di manutenzione al quale il personale addetto non è abituato. Inoltre la lista dei progetti

sbagliati e delle consegne ritardate indica che quello dei centri di controllo è un settore soggetto

a rapido sviluppo tecnologico. L’esperienza insegna che i sistemi standardizzati giocano un

ruolo importante per la realizzazione di un progetto di successo. La standardizzazione copre sia

l’aspetto funzionale che quello di progetto (hardware, software e database), e conferisce al

sistema di controllo flessibilità e qualità.

La flessibilità è richiesta per adattare il sistema alle differenti necessità delle industrie e per una

futura espansione dei sistemi installati. La qualità permette di soddisfare specifici requisiti in

termini di tempi di consegna, di funzionalità e di prestazioni. Essa garantisce anche una

realizzazione graduale e mantiene la disponibilità del sistema al livello richiesto.

I requisiti di base delle industrie elettriche per la supervisione remota ed il controllo, sono vasti

e molto differenziati. Le funzioni del sistema SCADA di solito soddisfano le esigenze

fondamentali, mentre quelle del sistema EMS forniscono ulteriori applicazioni di calcolo a

disposizione degli operatori.

Lo sviluppo delle applicazioni orientate ai sistemi elettrici di potenza o funzioni EMS è svolto

in parallelo con lo sviluppo delle funzioni del sistema SCADA. L’integrazione stretta tra queste

funzioni nel sistema di controllo in tempo reale è molto importante con riguardo sia alla

comunicazione uomo-macchina che ai programmi di calcolo.

Gli sviluppi tecnologici compiuti negli ultimi anni, hanno permesso di ampliare la gamma delle

funzioni del centro di controllo; ad esempio i tempi di risposta del sistema di comunicazione

uomo-macchina sono tipicamente dell’ordine di un secondo, una nuova rappresentazione

topologica della rete può essere presentata sul video in qualche secondo e la stima dello stato

può essere svolta ciclicamente allo stesso livello dell’acquisizione dati. Il livello delle

prestazioni del sistema durante un grave disturbo della rete è di grande interesse e si può

prevedere per il futuro un incremento dei requisiti relativi al numero di eventi da elaborare e

alla classificazione degli allarmi.

Oggi, le industrie elettriche si affidano ai centri di controllo computerizzati per il loro esercizio,

una situazione che sarà sempre più accentuata in futuro. La disponibilità dei sistemi di controllo

16

diventerà sempre più importante e stimolerà necessariamente la ricerca di nuovi strumenti sia

hardware che software.

17

Capitolo 3

FUNZIONI DI SUPERVISIONE E CONTROLLO

I sistemi di controllo di supervisione computerizzati delle industrie elettriche sono in attività in

tutto il mondo da oltre 30 anni. L’esperienza maturata attraverso numerose installazioni ha

permesso di stabilire un insieme comune di funzioni base operanti in quasi tutte le realizzazioni

esistenti sul mercato, a prescindere dal venditore. Queste funzioni si riferiscono al sistema di

acquisizione dati, controllo e supervisione e sono d’ora in avanti indicate come funzioni

SCADA (dall’inglese “Supervisory Control And Data Acquisition”).

Durante lo sviluppo delle funzioni di SCADA si è affermato un concetto di sistema elettrico

abbastanza standardizzato che può adattarsi facilmente alle peculiari caratterisitiche delle

differenti realizzazioni. Ne consegue che il sistema SCADA è un complesso di strumenti

hardware e software generici in grado di fornire un insieme di funzioni molto flessibile.

L’effettivo impiego di SCADA è specificato dai parametri contenuti all’interno del suo

database. Ciò permette di ridurre i costi, aumentare l’affidabilità del sistema attraverso il ricorso

a progetti già collaudati e rende sicure le fasi dello sviluppo e della realizzazione del sistema.

Il sistema SCADA costituisce inoltre la base per l’implementazione di altre funzioni avanzate;

ad esempio in passato alcune funzioni, come la stima dello stato, venivano svolte “in

background” cioè con bassa priorità ed erano poco integrate con il sistema SCADA. Oggi,

alcuni venditori hanno già cominciato la completa integrazione di queste funzioni, non solo dal

punto di vista dell’interfaccia con l’operatore, ma anche nel software e nel progetto del database

e questa tendenza è destinata a continuare certamente nel futuro.

Requisito fondamentale per la funzione SCADA è quello di consentire un ulteriore sviluppo del

sistema di controllo una volta che essa è stata messa in servizio. Questo è importante, per

rendere possibile l’aggiunta di nuovi componenti al sistema elettrico, i quali devono essere

monitorati e controllati dal sistema di controllo. I computer odierni permettono lo sviluppo del

software e sono per questo dotati di sistemi di sviluppo e di compilatori di facile uso. Il

software, scritto con linguaggi di alto livello, ha un’architettura di tipo funzionale e modulare

che si adatta facilmente ad aggiornamenti ed espansioni. Mediante l’uso dei servizi di database

in tempo reale, è possibile introdurre facilmente nuovi dati e nuove strutture nel sistema tutte le

volte che è necessario.

Questo capitolo fornisce una panoramica delle funzioni SCADA disponibili nei sistemi di

controllo odierni. Dapprima è presentata la funzione di acquisizione ed elaborazione dei dati;

poi sono descritti il monitoraggio, l’elaborazione degli eventi e l’utilizzo dei dati. Il sistema di

controllo agisce sul sistema elettrico, sia in modo automatico che a richiesta, con differenti

funzioni di controllo. Viene presentato il concetto di etichettamento temporale dei dati e ne

18

viene chiarito l’uso per la pianificazione e l’analisi. Il capitolo si conclude con una descrizione

delle funzioni di elaborazione, della preparazione di relazioni e di calcolo matematico.

3.1 Acquisizione dati

Le informazioni di base per quanto riguarda il sistema elettrico sono raccolte dai dispositivi che

si trovano nelle stazioni, sottostazioni e negli impianti di generazione. Le apparecchiature del

sistema di controllo, territorialmente distribuito, permettono l’acquisizione di dati remoti. I dati

possono anche essere inseriti manualmente oppure calcolati. Questi ultimi sono trattati

esattamente come quelli ottenuti con il collegamento dati automatico. Per esempio, i dati relativi

a stazioni passive, cioè sprovviste di attrezzature per l’acquisizione di dati, possono essere

immessi dall’operatore dopo che egli ha ricevuto, per telefono, le necessarie informazioni. Altri

dati possono anche essere calcolati e immagazzinati nel database utilizzando per il calcolo i

valori ottenuti automaticamente; per esempio valori di potenze apparenti possono essere

calcolati a partire dai valori misurati delle potenze attive e reattive.

3.1.1 Indicatori di stato

Lo stato degli interruttori e dei sezionatori e i segnali d’allarme sono indicati con il termine

collettivo di “indicatori di stato”. Normalmente ci sono indicatori di stato sia di tipo singolo (1bit) che doppio (2-bit). La doppia indicazione è normalmente usata per gli interruttori, i

sezionatori e tutti i dispositivi con due stati; un bit rappresenta il contatto chiuso e l’altro bit il

contatto aperto. Questo facilita l’identificazione di valori erronei o di valori transitori (per

esempio le combinazioni 00). Ci possono essere anche indicatori di stato a tre bit nei quali il

terzo bit indica se, nel periodo compreso tra due successive scansioni delle misure, si è

verificata una manovra rapida del tipo chiusura-apertura-chiusura.

Gli indicatori di stato sono normalmente trasmessi solo quando ha luogo un cambio di stato.

All’avvio del sistema (oppure in caso di riavvio del medesimo) è necessario eseguire una

completa acquisizione del valore di tutti gli indicatori. I sistemi di controllo procedono

all’acquisizione di questi dati secondo schemi differenti; per esempio è possibile che tutte le

indicazioni vengono raccolte ciclicamente. Questa soluzione richiede però una sufficiente

capacità del sistema di trasmissione dei dati.

Molto spesso si fa uso della memorizzazione transitoria (o “buffering”) dei dati che rende

possibile la memorizzazione di più di una variazione di stato durante un ciclo di scansione.

In questo modo nessun cambiamento di stato viene perso, anche se si verificano alcuni

cambiamenti, per esempio durante la fase di transitorio che fa seguito ad un guasto.

19

3.1.2 Valori misurati

Diversi tipi di valori misurati vengono acquisiti dal sistema di controllo; ad esempio, livelli di

tensione, flussi di potenza attiva e reattiva, posizione dei variatori di rapporto di trasformatori,

temperature del macchinario elettrico. Questi valori rappresentano lo stato istantaneo delle

grandezze misurate o “punti misura”. Vengono raccolti due tipi di valori:

• valori analogici trasformati in formato binario mediante conversione analogico-digitale

• valori codificati digitalmente

Di solito questi valori istantanei giungono il sistema di controllo sotto forma di pacchetti di

stringhe binarie. Ciò significa che è necessario normalizzare questi valori prima che siano

memorizzati nel database.

I valori delle misure devono essere scalati ed espressi in unità ingegneristiche, prima di essere

presentati all’operatore. Lo scalamento, generalmente di tipo lineare, è comunemente realizzato

come parte delle funzioni del database. Ciò significa che i valori vengono scalati solo quando

sono recuperati dal database e non quando essi vi sono memorizzati, perchè quest’ultimo è il

processo più frequente. Ci sono anche soluzioni progettuali in cui computer speciali, detti

computer “front-end”, effettuano lo scalamento; in questo caso i valori scalati sono poi

memorizzati nel database.

L’acquisizione dei valori misurati è effettuata ciclicamente (è necessario specificare cicli di

scansione e gruppi di misure da acquisire per ciascun ciclo), oppure solo in caso di variazione (è

necessario specificare una banda morta per ciascun punto misurato; la misura è trasmessa solo

quando viene superata la banda morta rispetto all’ultimo valore trasmesso). Quest’ultimo

metodo è frequentemente usato se si dispone di canali di comunicazione a bassa velocità.

Naturalmente all’avvio del sistema SCADA è necessario svolgere un ciclo completo di

acquisizione di tutte le misure. Spesso è realizzato anche un sistema digitale di filtraggio per

ridurre ulteriormente la necessità di acquisire dati.

I cicli di scansione delle misure e i punti misura appartenenti a ciascun gruppo sono di solito

presentati su un apposito terminale video. Le bande morte e i parametri di filtraggio possono

essere memorizzati nel centro di controllo e trasferiti alle RTU; eventuali variazioni sono

eseguite usando semplici procedure interattive attraverso le unità video.

3.1.3 Valori dell’energia

La misurazione dei valori di energia è ottenuta per mezzo dei “contatori di impulsi”. Il

conteggio degli impulsi impiega normalmente due registri: un contatore e un registro a

intervallo di tempo. L’intervallo di tempo normalmente accettato è di un’ora. Quando l’ora

scade, si avvia il trasferimento dal contatore al registro a tempo (congelamento); quindi il

contatore riprende a contare per l’ora successiva e il contenuto del registro è trasmesso al centro

come parte della normale scansione dei dati di misura. Il trasferimento del contenuto del

20

contatore al registro è attuato sulla base del tempo scandito da un orologio locale oppure a

richiesta.

Talora vengono inviate richieste dei valori dell’energia ad intervalli di tempo intermedi. Ciò dà

luogo alla raccolta di una successione di valori parziali, per esempio ogni 6 minuti (10 volte

all’ora), e i successivi calcoli di bilancio energetico permettono agli operatori di tenere sotto

controllo gli interscambi e la generazione secondo i programmi.

3.2 Monitoraggio ed elaborazione degli eventi

I dati acquisiti dal sistema di potenza sono automaticamente controllati per garantire che i valori

calcolati e misurati stiano all’interno dei limiti ammissibili. Anche gli indicatori di stato sono

monitorati relativamente ai mutamenti di stato e memorizzati nella giusta sequenza temporale. I

valori misurati sono controllati anche per quanto riguarda la velocità di variazione e per la

registrazione della loro evoluzione nel tempo (“trend” continuo). Essi sono anche registrati per

permettere l’analisi “a posteriori” dei guasti.

Il monitoraggio dei dati raccolti può avere diversi obiettivi e naturalmente differisce a seconda

dei dati acquisiti. In caso vengano identificate una violazione dei limiti e una variazione degli

indicatori di stato, si procede all’elaborazione di eventi. Questa elaborazione assegna l’evento a

certe classi prestabilite e il risultato di questa viene riportato all’operatore, attraverso il

sottosistema di interfaccia uomo macchina.

3.2.1 Monitoraggio degli stati

Il valore di ciascun indicatore di stato è confrontato con quello precedentemente memorizzato

nel database. Quando lo stato cambia, viene generato un evento. Di solito l’indicatore di stato è

confrontato con uno stato “normale” selezionato in precedenza. In questo modo si può

prevedere una transizione di stato operativo normale/anormale per quel particolare dispositivo

che può essere segnalata all’operatore. Spesso viene specificato che eventi prodotti da

cambiamenti di stato siano presentati all’operatore con un ritardo di qualche secondo. Ciò

risulta utile per sopprimere segnali d’allarme transitori e false posizioni intermedie degli

apparecchi di manovra a due stati. Per esempio, il normale tempo di intervento di un sezionatore

occupa alcuni secondi il che significa che all’operatore verrebbe notificato uno stato

temporaneo 00 nel caso di ritardo nullo.

La Fig. 3.1 fornisce un esempio di monitoraggio degli indicatori di stato.

Spesso sono anche realizzati speciali schemi di ritardo, per identificare operazioni automatiche

di richiusura. Nel caso di una richiusura riuscita degli apparecchi di manovra locali, gli allarmi

vengono soppressi. Ad ogni modo il sistema automatico di monitoraggio, indica esattamente ciò

che è successo nella lista degli eventi.

21

Figura 3.1 Monitoraggio degli stati

3.2.2 Controllo dei valori limite

Ogni valore misurato può essere spesso controllato rispetto ad una serie di valori limite. Come è

Figura 3.2 Monitoraggio di valori limite

22

illustrato nella Fig. 3.2, possono essere limiti introdotti su entrambi i lati di un valore tipico, o

ragionevole. Questi valori identificano la zona normale di una certa grandezza fisica. Alcuni

possibili limiti e i motivi della loro assegnazioni sono i seguenti:

• limiti superiori ed inferiori di misura, usati per specificare l’intervallo in cui ci si aspetta

di trovare un valore ragionevole della grandezza misurata. Se il limite è violato, c’è un guasto

nel sistema di controllo. Alcune volte questo tipo di monitoraggio è intrinseco al progetto del

sistema e dipende dal numero di bit dei convertitori A/D, dal protocollo delle comunicazioni,

dal numero di bit della memoria del database;

• limiti superiori ed inferiori di allarme usati per specificare limiti operativi di

un’apparecchiatura. La violazione di un limite di allarme normalmente produce un messaggio

d’allarme per l’operatore;

• limiti superiori ed inferiori di avviso (“warning”) usati per mettere gli operatori in allerta

permettendo loro di intervenire prima che si siano superati i limiti d’allarme;

• valore limite zero, usato per specificare una banda intorno al valore zero. Un valore che

appare nell’intorno dello zero può essere stimato a zero, rendendo l’eventuale violazione un

evento da elaborare.

Ci sono varie soluzioni per realizzare il monitoraggio dei valori limite; esso può essere

realizzato centralmente o localmente. I sistemi più avanzati per la raccolta dei dati locali usano

sempre il monitoraggio dei valori limite. Quando è realizzato centralmente, il monitoraggio è

usualmente eseguito insieme all’aggiornamento dei valori nel database. Talvolta è anche

eseguito ciclicamente.

I limiti sono specificati individualmente per ogni punto misura e può facilmente essere

modificato dall’operatore attraverso un terminale video. Quando il monitoraggio dei valori

limite è eseguito localmente, i nuovi valori dei limiti sono trasferiti attraverso la rete di

comunicazione dati.

Il monitoraggio è svolto con una banda di insensibilità per ciascun limite, allo scopo di impedire

l’attivazione di un evento da elaborare in relazione a piccole oscillazioni intorno al limite, come

mostrato, per esempio, in Fig. 3.3.

Figura 3.3 Monitoraggio con banda di insensibiltà

23

Spesso si realizza anche un sistema di attivazione ritardata, simile a quello descritto per gli

indicatori di stato, in cui il ritardo nella notificazione di una violazione di limite è utile per

sopprimere gli allarmi in corrispondenza di violazioni transitorie.

3.2.3 Monitoraggio dei valori misurati

Esistono molti sistemi per controllare l’andamento (trend) dei valori misurati.

Di seguito si riporta una descrizione di alcune possibilità:

• calcolo del tasso di variazione per individuare il trend;

• registrazione a penna su modulo continuo, con pannello di controllo oppure con

terminale dedicato;

• presentazione di curve di andamento temporale a video. Spesso questa presentazione è

combinata con qualche tipo di algoritmo di estrapolazione. Esempi di applicazione sono la

previsione dei carichi e i trend del livello d’acqua nei bacini.

L’esame dell’andamento può essere utile quando devono essere controllati certi valori specifici,

per esempio quando sorgono dubbi riguardo al modo in cui una grandezza possa evolvere nel

tempo.

3.2.4 Attributi di qualità per i dati

Tutta la raccolta dei dati e le funzioni di monitoraggio normalmente associano una certa

etichetta di stato ai singoli dati. Queste etichette costituiscono gli attributi di qualità con i quali i

dati sono presentati sull’unità video e nei rapporti.

Nel seguito è presentata una lista di alcuni attributi di uso comune:

• aggiornato o non aggiornato, dato acquisito, inserito manualmente o calcolato;

• bloccato in via di aggiornamento;

• bloccato per elaborazione di eventi;

• bloccato per un controllo remoto;

• stato normale o anormale;

• fuori dai limiti (accettabile, allarme, preavviso, zero);

• stato dell’allarme (riconosciuto o non riconosciuto).

3.2.5 Elaborazione di eventi

Tutti gli eventi generati dalle funzioni di monitoraggio o prodotti da azioni di controllo da parte

degli operatori, sono elaborati prima di essere memorizzati nel database. Questa elaborazione

consiste nel classificare gli eventi raggruppandoli in modo da ottenere una presentazione

appropriata degli allarmi agli operatori sui pannelli di controllo, sui terminali video e in diversi

24

tipi di resoconti. In Fig. 3.4 è riportato un esempio di come gli avvenimenti possono essere

raggruppati e classificati.

Considerando le prestazioni richieste, è essenziale che il sistema sia progettato in modo da

garantire un’elevata efficienza nel trattamento degli eventi, al fine di consentirne una rapida

elaborazione anche durante i disturbi. L’elaborazione degli eventi è una funzione cruciale per il

sistema di controllo e influenza significativamente le prestazioni in tempo reale e le

caratteristiche del sistema sesso. Un esempio di come può essere realizzata la funzione di

elaborazione degli eventi metterà in evidenza le principali considerazioni di progetto.

3.2.6 Sottosistemi e stazioni

I dati inseriti nel database sono sempre accompagnati da un codice di identificazione del

sottosistema, per consentire l’attribuzione dei compiti al personale del centro come descritto nel

capitolo 4. I dati del sistema elettrico sono anche corredati con l’indicazione della stazione di

appartenenza.

Figura 3.4 Classificazione di eventi

25

Ad ogni evento è allora assegnato il medesimo sottosistema e la stessa stazione dei dati. Inoltre

sono di solito impiegati contatori di eventi per sottosistema e per stazione. Questi contatori sono

poi usati per presentare tabelle riassuntive sui livelli d’allarme a video o su di una stampante.

Gli eventi sono memorizzati nel database del sistema in ordine cronologico su una lista, in

modo che l’evento più recente si sostituisca sempre all’evento più vecchio.

Talvolta è possibile distinguere gli eventi relativi a ciascun sottosistema da quelli del sistema di

controllo. Tale suddivisione può essere utile quando è attuata una rigida separazione di compiti

e di responsabilità tra gli operatori.

3.2.7 Classificazione di eventi

L’elaborazione degli eventi analizza ciascun evento e gli assegna uno o più attributi. Questi

attributi riflettono il modo con cui un evento è presentato all’operatore. La classificazione è

usata per smistare gli eventi tra le differenti finestre delle unità video e per classificarli in ordine

di priorità, sulla base delle loro caratteristiche peculiari. I parametri di classificazione sono

forniti in grande varietà dai differenti venditori di sistemi SCADA. Nel seguito viene presentato

un breve elenco.

• Allarme persistente non riconosciuto: dà luogo ad una segnalazione lampeggiante, per

esempio sui diagrammi unifilari come pure in altre finestre a video. Un allarme non

riconosciuto permane fino a che non avviene il riconoscimento da parte di un operatore, ma

l’allarme persiste finché lo stato d’allarme scompare o è inibito.

• Tipo di apparecchiatura: è assegnato un attributo a ciascun punto misura. Per esempio, si

può impiegare una suddivisione che prevede linee di potenza, interruttori di linea, segnali

d’allarme di trasformatori, segnali d’allarme di relè di protezione, ecc.

• Origine dell’evento (assegnata dalla funzione di monitoraggio): un esempio sono gli

eventi spontanei, l’apertura o la richiusura di un interruttore, il comando manuale o automatico.

• Priorità: la priorità è spesso determinata combinando il tipo di apparecchiatura e

l’origine dell’evento.

3.3 Funzioni di controllo

Un’importante classe di funzioni è quella che riguarda le azioni di controllo sul sistema

elettrico. Queste funzioni possono essere raggruppate in quattro sottoclassi: controllo di singoli

dispositivi, messaggi di controllo ai dispositivi di regolazione, schemi di controllo sequenziale e

schemi di controllo automatico.

Controllo di singoli dispositivi significa che alcuni comandi di tipo semplice possono essere

diretti verso il sistema. I comandi di apertura/chiusura di interruttori e sezionatori di linea e i

comandi di avviamento/arresto di generatori sono esempi di questo tipo di funzioni di controllo.

La trasmissione di messaggi di controllo diretti verso dispositivi di regolazione è una funzione

26

di tipo un po’ più avanzato. Possibili applicazioni comprendono le regolazioni di

aumento/diminuzione della potenza e la regolazione puntuale (set-point) della generazione.

Queste funzioni si eseguono transitoriamente, il che implica la necessità di una supervisione

locale. I valori immessi dall’operatore sono confrontati con i valori limite ammessi per impedire

la trasmissione di valori anormali dei parametri di regolazione.

Comunemente, il controllo implica che sia eseguita una sequenza di comandi di controllo

correlati. La funzione di controllo sequenziale permette che una tale sequenza di comandi sia

eseguita automaticamente secondo un ordine predefinito, compresi gli opportuni controlli di

sicurezza ed eventuali ritardi. L’accensione di apparecchiature di illuminazione o di

riscaldamento e alcune manovre sulle sottostazioni, sono esempi di applicazione del controllo

sequenziale.

Le funzioni di controllo suddette sono avviate manualmente eccetto che per le attività di

controllo sequenziale le quali possono essere avviate automaticamente. Ci sono anche azioni di

comando avviate automaticamente, nell’ambito di funzioni di regolazioni ad anello chiuso. Un

esempio è la funzione di “controllo automatico della generazione” (AGC), a cui è assegnata la

responsabilità di modificare la produzione dei generatori per far fronte alle esigenze di

mantenere la frequenza al valore nominale e di mantenere al valore di programma lo scambio di

potenza attraverso le linee di interconnessione. Sono misurati i valori della potenza generata, dei

transiti di potenza lungo le linee di interconnessione e della frequenza. Calcolando opportune

azioni di controllo, vengono determinati i nuovi valori della potenza generata, i quali

ritorneranno ai sistemi di regolazione locali di ogni generatore.

3.4 Etichetta temporale dei dati

I sistemi SCADA di oggi dispongono di notevoli capacità di memorizzazione di dati storici e di

pianificazione. I periodi di tempo per la memorizzazione di dati storici sono diventati sempre

più lunghi (mensili e perfino annuali).

I dati di memorizzazione includono tutti i tipi di dati sia quelli raccolti dal campo che quelli

calcolati, e sono usualmente chiamati “etichettati temporalmente” (“time tagged data” TTD). La

memorizzazione dati e gli strumenti informatici per la loro memorizzazione e per il recupero di

dati dalla memoria, possono essere visti come un’estensione dei servizi del database.

Un pacchetto software per la memorizzazione dei TTD semplifica le operazioni di

memorizzazione di dati in tempo reale e l’esecuzione di calcoli di elaborazione statistica sul

funzionamento del sistema elettrico durante periodi di tempo diversi (ora, giorno, settimana,

ecc). Il legame con la redazione di rapporti è forte dal momento che entrambe le funzioni sono

necessarie per ottenere analisi statistiche.

A supporto di tutte le funzioni che fanno uso dei dati etichettati temporalmente spesso c’è un

comune sottoprogramma d’accesso. La funzione del sottoprogramma è di tradurre le identità dei

valori richiesti e la serie dei tempi di riferimento in opportuni indirizzi di accesso ai dati e di

27

trasferire i dati stessi dalla memoria fisica alla memoria interna del calcolatore. Il

sottoprogramma contiene anche verifiche di sicurezza in modo tale che richieste errate non

vengano eseguite.

3.4.1. Raccolta di dati storici

La raccolta di dati storici è una delle operazioni di memorizzazione di dati etichettati

temporalmente. La necessità di avere dati storici, presenta notevoli diversificazioni tra le

differenti realizzazioni riguardo al numero di grandezze, cicli di acquisizione, ed intervalli di

tempo. I dati storici sono più frequentemente usati per preparare relazioni. E’ ormai prassi

comune memorizzare grandi volumi di dati su nastro magnetico e di effettuare vari tipi di

elaborazione statistica su altri computer invece di memorizzarli presso il centro di controllo.

Normalmente ogni registrazione è costituita da un gruppo di dati e dalla specificazione del

corrispondente periodo di tempo. I valori memorizzati sono sia il valore effettivo che gli

attributi di qualità ad esso associati.

Di solito la registrazione è effettuata ciclicamente. Spesso esiste una funzione integrata di

analisi che, per esempio, calcola valori medi o determina il valore massimo/minimo durante un

dato intervallo di tempo. Per esempio, se viene registrato il valore di un flusso di potenza 60

volte all’ora (uno per ogni minuto), un valore medio può essere calcolato continuamente così

che, per ogni ora, è disponibile una stima dell’energia trasmessa corrispondente.

3.4.2 Dati di pianificazione

La memorizzazione di dati di pianificazione è simile a quella dei valori storici, dal momento

che i dati etichettati temporalmente possono essere trattati come dati di pianificazione; vengono

allora contrassegnati con una data futura. Questa funzione è utile per la valutazione degli

scambi di potenza sulle linee di interconnessione e degli schemi di dispacciamento delle

generazioni nel sistema. La funzione può anche essere utile per simulare fuori servizio

pianificati o per la programmazione della manutenzione.

Quando i dati di pianificazione devono essere immessi per un periodo di tempo successivo, per

esempio le prossime 24 ore, la memoria dei dati di tempo etichettati deve essere aperta, questo

può essere fatto automaticamente o su richiesta di un operatore. In seguito all’apertura, i valori

di pianificazione possono essere aggiornati e ottenuti da varie fonti:

• valori delle previsioni giornaliere, settimanali, ecc.;

• un catalogo predefinito di dati di pianificazione;

• varie fonti di dati calcolati.

28

3.4.3 Memorizzazione su nastro magnetico

I dati di tempo etichettati e gli eventi del sistema di controllo possono essere memorizzati fuori

dal database in file sequenziali su nastro magnetico. Questo è necessario dal momento che

molte industrie elettriche hanno un proprio computer, diverso da quello del centro di controllo,

dove sono eseguiti opportuni programmi per tutte le elaborazioni statistiche.

Dati di tempo etichettati

Scaricare i dati di tempo etichettati su nastro magnetico rende possibile trasferire facilmente i

dati storici e di pianificazione verso computer non in linea. Inoltre, per scopi di simulazione può

essere interessante ricaricare alcuni dati storici nel sistema di controllo, sempre che lo spazio

disponibile sia sufficiente.

Quando i dati di tempo etichettati sono memorizzati su nastro magnetico, è dapprima necessario

fornire un’ intestazione che identifica l’insieme dei dati memorizzati in formato standard. Una

descrizione dei nomi delle grandezze, del periodo di tempo e successivamente i valori effettivi

devono essere riversati su nastro secondo un formato comprensibile. Le operazioni con i nastri

magnetici sono normalmente svolte sotto il controllo di un operatore; egli richiede la copia delle

memorie e carica il nastro appropriato.

Memorizzazione di eventi

Molti sistemi hanno la capacità di riversare tutti gli eventi del database su nastro magnetico.

Questa copia della memoria è utile per la memorizzazione a lungo termine di eventi, ed elimina

la necessità di tenere un’ulteriore copia cartacea del giornale cronologico degli eventi.

Comunemente, gli eventi sono copiati su nastro magnetico in formato ASCII. Questo rende

possibile trasferire la copia degli eventi verso altri computer per ulteriori analisi. La

memorizzazione su nastro magnetico è sempre fatta su richiesta dell’operatore.

3.5 Raccolta e analisi dati relativi ai disturbi

Uno degli obiettivi principali di un sistema di controllo del sistema elettrico è quello di

prevenire le interruzioni nell’erogazione dell’energia. Se si verificano delle interruzioni ci

dovrebbero essere opportune funzioni di assistenza all’operatore. In anni recenti una serie di

funzioni di questo tipo è stata integrata nel sistema SCADA e la tendenza odierna è quella di

integrare le unità di registrazione dei disturbi nel sistema di controllo. Più probabilmente

saranno realizzati algoritmi di l’analisi per assistere gli operatori. La Fig. 3.5 dà una

rappresentazione d’insieme delle funzioni di raccolta dati relativi ai disturbi in un sistema

SCADA.

29

3.5.1 Registrazione di sequenze di eventi

I cambiamenti di stato sono registrati nel corretto ordine temporale; ogni evento è etichettato

insieme con il corrispondente istante di tempo, fornito da un orologio interno. La risoluzione

temporale varia tra differenti sistemi di controllo, ma è tipicamente nell’intervallo tra 1 e 10

millisecondi.

Per ottenere la sincronizzazione per tutto il sistema, le apparecchiature per la registrazione

devono essere equipaggiate con un accurato orologio che deve essere tenuto sincronizzato. C’è

spesso la necessità di realizzare qualche correzione dei singoli orologi.

La sincronizzazione può essere ottenuta per mezzo di messaggi di sincronizzazione emessi dal

centro o piuttosto impiegando orologi locali molto precisi nelle stazioni. Per ottenere una buona

sincronizzazione nel sistema, spesso sono usati segnali radio per la sincronizzazione degli

orologi locali.

La sequenza di avvenimenti registrati è usualmente trasferita al centro di controllo con una

priorità inferiore rispetto agli indicatori di stato e ai valori misurati. Dal momento che ogni

cambiamento di stato è riportato immediatamente con elevata priorità, l’acquisizione delle

sequenze di eventi per successive analisi può essere ritardata. Un tale schema di acquisizione

dati richiede una sufficiente capacità di memoria temporanea (buffer) per la memorizzazione

delle sequenze. La dimensione normale per una tale memoria è di 256 eventi, ma essa può

essere estesa semplicemente aggiungendo altra memoria al computer. Nei computer del centro i

messaggi relativi alla sequenza degli eventi sono memorizzati con una metodologia simile a

quella usata per la memorizzazione della lista di eventi.

Figura 3.5 Schema concettuale della funzione di raccolta di dati relativi ai disturbi

30

La memorizzazione in ordine cronologico è usata nella forma di una lista ad avvolgimento.

I messaggi di sequenza degli eventi sono usualmente presentati in una lista in ordine

cronologico sull’unità video oppure suddivisa per ogni singola stazione. I tabulati possono

essere ottenuti localmente o centralmente usando una stampante o nella forma di relazioni di

sequenza di eventi sull’unità video.

3.5.2 Analisi post-mortem

La funzione di analisi post-mortem (“Post Mortem Review”, PMR) è usata per registrare dati

analogici precedenti e successivi a un disturbo nel sistema elettrico. Alcuni sistemi di controllo

forniscono la registrazione degli indicatori di stato nelle rispettive realizzazioni di PMR. Sia

l’evento che ha causato la registrazione che tutti i dati ad esso relativi vengono memorizzati, per

permettere di studiare successivamente il disturbo attraverso l’interfaccia operatore.

I dati per l’analisi post-mortem sono raccolti realizzando una registrazione ciclica di una serie di

valori selezionati (gruppo PMR) o in qualche caso di tutti i valori. A ciascun gruppo PMR può

allora essere assegnato il proprio tempo di ciclo. Questa registrazione dati è generalmente fatta

centralmente. Il tempo ciclico varia dal ciclo di acquisizione dati ad un intervallo dell’ordine del

minuto. Ci sono anche realizzazioni in cui la registrazione dei dati è fatta localmente il che

permette di raggiungere una discretizzazione temporale dell’ordine dei millisecondi.

Quando si verifica un evento predefinito, i dati memorizzati ininterrottamente vengono spostati

in aree specifiche di memoria (aree PMR) dove la registrazione dei dati continua anche dopo la

fine del disturbo. Ogni cambiamento di indicatori di stato e la violazione dei valori limite di

grandezza sotto controllo può provocare il “congelamento” dei dati PMR e il loro trasferimento

alla memoria permanente del computer. Nel caso che la funzione PMR sia realizzata

localmente, i dati registrati, suddivisi in una serie di messaggi di comunicazione, sono trasferiti

per essere memorizzati nelle aree PMR del computer centrale.

Il sistema può essere dimensionato per memorizzare un certo numero di disturbi contraddistinti

da differenti aree PMR. Ogni area copre un periodo di tempo prima e dopo il disturbo. Intervalli

di tempo tipici per la funzione PMR implementata centralmente sono di 10 minuti prima del

disturbo e di 5 minuti dopo. Per le realizzazioni locali della funzione PMR, si usano periodi di

tempo più brevi.

Quando un’area PMR è completa, essa resta occupata fino a che l’operatore non la libera. Un

messaggio segnala all’operatore quando i dati PMR sono pronti per essere mostrati su video.

Usualmente un certo numero di unità video è disponibile per gestire i dati e le aree PMR.

Di solito i dati PMR sono presentati a video sotto forma di rapporti in cui sono presentate

informazioni sull’evento che ha causato il congelamento dei dati, il momento in cui l’evento ha

avuto luogo fino ai valori effettivi delle grandezze e i loro tempi di registrazione. Quando un

grande numero di valori è stato memorizzato durante un lungo periodo di tempo, si ha a

disposizione un sistema di paginazione dei valori in funzione del tempo.

31