RELAZIONE TECNICA

1)- GENERALITÀ

!

!

Sulla base delle disposizioni legislative vigenti, ed in particolare in applicazione al

D.lgs n.152 del 2006 e segg. si è inteso procedere all’ampliamento dell’impianto di

depurazione di Vasto - Loc. Punta Penna, che vede un sensibile incremento della attuale

potenzialità, per l’aumento degli insediamenti abitativi di Punta Penna ed il

collettamento dei liquami fognari di nuove zone dell’abitato di Vasto Città. Pertanto,

l’impianto deve essere adeguato ad uno scarico fognario complessivo generato da

60.000 E.G.W.-

In attuazione delle norme contenute nella Direttive CEE n. 271/91 e 91/676, recepite dal

D.lgs 11 maggio 1999, n. 152 sopra citato, norme che contengono le specifiche anche

per la protezione delle acque dall’inquinamento provocato dai nitrati, si fa ricorso al

presente progetto che mira specificatamente al conseguimento dei seguenti obiettivi

prioritari:

!

Ampliamento dell’impianto esistente per il conseguimento di rendimenti

depurativi, tali da garantire uno scarico in linea con i parametri previsti dal sopracitato

Decreto legislativo n. 152, così come integrato e modificato dal DLgs n.152 del 03

aprile 2006.

!

Adeguamento dell’impianto realizzato con precedenti interventi, in relazione

all’aumentata esigenza di trattamento, verificatasi a seguito dei nuovi insediamenti, e

sempre nell’ottica indicata al punto precedente, con il nuovo apporto di liquami urbani

provenienti dall’abitato di Vasto Città.

!

Conseguimento degli elementi di base per la possibile attuazione della Epicresi,

ovvero del recupero e riutilizzo delle acque di scarico trattate, per scopi industriali e/o

agricoli per l’irrigazione.

!

Ciò posto, si ritiene illustrare, attraverso le pagine che seguono, le problematiche trattate

dal progetto e le relative soluzioni adottate per il conseguimento delle finalità sopra

esposte.

Vengono pertanto esaminate le singole unità di processo esistenti in funzione del loro

potenziamento; le scelte relative al processo adottato; le nuove unità di processo,

dimensionate e caratterizzate per il conseguimento degli obiettivi previsti.

Vengono, ancora, illustrati i parametri fondamentali per il dimensionamento

dell’impianto, con la descrizione delle opere da realizzare, nonché di quelle opere di

integrazione e potenziamento dell’impianto, nella sua intera capacità di trattamento

(60.000 ab-E.G.W.), necessarie per l’auspicata ottimizzazione del sistema di gestione.

!

!

2)- PREMESSE

Attualmente, le opere tecnologiche esistenti sono dimensionate ed adeguate per la

depurazione di liquami misti con una polluzione generata da ~ 30.000 abitanti.

Dunque, sulla base delle considerazioni sopra illustrate, si è provveduto a considerare i

dati necessari per il dimensionamento delle opere tecnologiche previste per

l’ampliamento dell’impianto.

Tale ampliamento è dettato da una maggiore entità degli abitanti equivalenti stimata in

1

30.000 unità, talchè la potenzialità totale dell’impianto risulta di 60.000 E.G.W.

Come già in precedenza illustrato nella separata relazione generale illustrativa, la linea

di potenziamento consiste in una filiera di trattamento tecnologico del tutto autonoma

rispetto a quella esistente, della potenzialità complessiva di 30.000 Abitanti.

I dati assunti a base di calcolo per il potenziamento dell’impianto esistente, sono

chiaramente riportati nella seguente tabella sinottica.

!

Tab. 1 - Dati e parametri a base del dimensionamento dell’impianto integrativo

N°

DATI DI CALCOLO

Unità di

misura

Valore

1

Abitanti equivalenti

E.G.W.

30.000

2

Inquinamento specifico in BOD

gr/ab/g

60,00

3

Dotazione idrica media risultante

Lt/ab/g

240,00

4

Portata idraulica media giornaliera

mc/g

7.200,00

5

Portata idraulica media oraria: q.

mc/h

300,00

6

Portata idraulica di punta: qm· 1,5

mc/h

450,00

7

Portata idraulica massima al biologico: Q

mc/h

750,00

8

Inquinamento totale giornaliero, BOD

Kg/g

1.800,00

9

Inquinamento medio risultante in BOD

ppm

250,00

10

Inquinamento totale giornaliero in COD

Kg/g

3.600,00

11

Inquinamento medio risultante in COD

ppm

500,00

12

Azoto Totale come TKN (Total Kjendhal Nitrogen)

Kg/g

360,00

13

Azoto Totale come TKN - inquinamento specifico

ppm

50,00

14

Azoto ammoniacale NH

Kg/g

225,00

15

Inquinamento medio risultante in NH

ppm

31,25

16

Ammoniaca, NH

Kg/g

135,00

17

Inquinamento medio risultante in NH

ppm

18,75

18

Fosforo totale, come P

Kg/g

72,00

19

Inquinamento medio risultante come P

ppm

10,00

20

Solidi Sospesi Totali: SST

Kg/g

2.340,00

21

Concentrazione media SST

ppm

325,00

22

Solidi Sospesi Volatili - SSV

Kg/g

1.638,00

23

Concentrazione media SSV

ppm

227,50

Segue Tabella 1a, contenente i dati considerati a base di calcolo del potenziamento

!

!

!

!

2

Tabella 1a - Dati dimensionali del potenziamento.

N°

DATI DI CALCOLO

Unità di

misura

Valore

1

Inquinamento in BOD

Kg/g

1.440,00

2

Inquinamento in BOD

ppm

200,00

3

Azoto totale TKN, rimosso nei pretrattamenti

Kg/g

139,59

4

Inquinamento TKN specifico rimnosso

ppm

19,39

5

Azoto totale TKN, residuo in ingresso al biologico

Kg/g

220,41

6

Inquinamento specifico TKN in ingresso al biologico

ppm

30,61

7

Azoto Ammoniacale NH

Kg/g

137,76

8

Inquinamento specifico NH

ppm

19,13

9

Ammoniaca NH

Kg/g

82,65

10

Inquinamento specifico NH

ppm

11,48

11

Solidi Sospesi Totali (SST) eliminati nei pretrattamenti

Kg/g

1.474,20

12

Carico specifico SST eliminato nei pretrattamenti

ppm

1.000,20

13

Solidi Sospesi Totali (SST) in ingresso al biologico

Kg/g

865,80

14

SST, Carico specifico in ingresso al biologico

ppm

120,25

15

Concentrazione specifica di BOD

ppm

20,00

16

Quantità di BOD

Kg/g

144,00

17

Quantità di BOD

Kg/g

1.296,00

18

Concentrazione specifica di BOD

ppm

180,00

!

Segue Tabella 1b, contenente i dati e parametri a base del dimensionamento

dell’impianto integrativo con indici relativi all’impianto completo su due linee

biologiche.

!

!

!

!

!

!

!

!

!

!

!

!

!

!

!

!

!

3

Tab. 1b - Dati e parametri a base del dimensionamento dell’impianto integrativo con

indici relativi all’impianto completo su due linee biologiche.

N°

DATI DI CALCOLO

Unità di

misura

Valore unità

30.000 Ab.

Valore per

impianto a

60.000 Ab.

1

Abitanti equivalenti

E.G.W.

30.000

60.000

2

Inquinamento specifico in BOD

gr/ab/g

60,00

60,00

3

Dotazione idrica media risultante

Lt/ab/g

240,00

240,00

4

Portata idraulica media giornaliera

mc/g

7.200,00

14.400,00

5

Portata idraulica media oraria: q.

mc/h

300,00

600,00

6

Portata idraulica di punta: qm· 1,5

mc/h

450,00

900,00

7

Portata idraulica massima al biologico: Q

mc/h

750,00

1.500,00

8

Portata idraulica massima ammessa all’impianto: 4·Qm

mc/h

—

2.400,00

9

Inquinamento totale giornaliero, BOD

Kg/g

1.800,00

3.600,00

10

Inquinamento medio risultante in BOD

ppm

250,00

250,00

11

Inquinamento totale giornaliero in COD

Kg/g

3.600,00

7.200,00

12

Inquinamento medio risultante in COD

ppm

500,00

500,00

13

Azoto Totale come TKN (Total Kjendhal Nitrogen)

Kg/g

360,00

720,00

14

Azoto Totale come TKN - inquinamento specifico

ppm

50,00

50,00

15

Azoto ammoniacale NH

Kg/g

225,00

450,00

16

Inquinamento medio risultante in NH

ppm

31,25

31,25

17

Ammoniaca, NH

Kg/g

135,00

270,00

18

Inquinamento medio risultante in NH

ppm

18,75

18,75

19

Fosforo totale, come P

Kg/g

72,00

144,00

20

Inquinamento medio risultante come P

ppm

10,00

10,00

21

Solidi sospesi Totali SST:

Kg./g

2.340,00

4.680,00

22

Concentrazione media SST

ppm

325,00

325,00

23

Solidi Sospesi Volatili - SSV

Kg/g

1.638,00

3.276,00

24

Concentrazione media SSV

ppm

227,50

227,50

________________________________________________

!

!

!

!

!

!

!

!

4

3)- CALCOLO DELLE UNITÀ DI PROCESSO

!

Come già spiegato nella relazione generale di progetto, i dati relativi alle misure sulla

qualità dei reflui della unità oggi in funzione, dimostrano che l’impianto esistente ha

una buona performance nelle prestazioni. Ciò posto, con l’intento di conseguire un

aumento di potenzialità, l’idea è di non stravolgere l’attuale lay-out delle strutture

esistenti, ma sostanzialmente “replicarne” in parallelo i volumi. Questa scelta, comunque, conduce ad una verifica delle volumetrie impiegate, in

funzione dei carichi rilevati all'ingresso dell’impianto e riportati nella tabella dianzi

esposta.

!

!

3.1)- CANALE DI INGRESSO GRIGLIATURA PRIMARIA

!

Dimensioni assegnate ad 1 canale di griglia: 1,20 x 1,00 Hl.

Dati della sezione ristretta:

!

b x h = A = mq. C = m. Rh = !

1,20 x 0,40

0,48

2,00

0,24

Qmx in ingresso, alla potenzialità di 60.000 e.g.w. : 4·Qm = 2.400 mc/h

Portata massima in transito su ciascuna delle 3 linee: 800 mc/h

Assunto un coefficiente di scabrezza di 0,16 (Bazin) ed una pendenza di 0,5‰, si

determina la velocità di transito dei liquami su ciascun canale:

!

!

!

!

!

V=

87

× 0,0005 i 0,24 = 0, 718M / S

0,16

1+

0,24

La portata ammessa è data dalla relazione: Q = A x V

dunque: 0,718 x 0,48 = 0,3448 mc/s

Q = 0,3448 x 3600 = 1241 mc/h > 800 mc/h alla punta Max.

Dunque, condizione verificata.

!

!

CANALE DI INGRESSO

3.2 Grigliatura meccanica

!

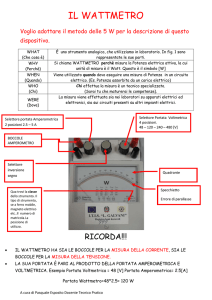

» Grigliatura meccanica:

» Interspazi di passaggio libero:

» Materiale: media sub-verticale.

mm. 20

Acciaio zincato a caldo

5

» tipo di movimento: » Potenza installata: » Motoriduttore: » Alimentazione: » Macchine installate: Oleodinamico.

3,0 kW.

MVSF a bagno d’olio.

3 x 400 V. - 50 Hz.

n. 2

!

Calcolo della griglia meccanica:

Altezza dell’acqua nel canale: Portata idraulica da smaltire: Larghezza (nuova) prevista per il pacco di griglia: Lunghezza bagnata del pacco (h/sen ß) = 0,80/0,866 = Luce libera di passaggio: Superficie libera di passaggio: 0,92 x 0,80 =

K = Coeff. di intasamento per griglie automatiche:

V = Velocità di passaggio ammessa: R = Coefficiente di costrizione dei filetti fluidi =

!

cm. 80

0,392 mc/s

cm. 120

0,92 m.

20 mm.

0,736 mq.

0,80

1 m/s

0,71

La superficie libera di griglia Sg necessaria a smaltire una portata di 800 mc/h, risulta la

seguente:

!

!

!

!

SG =

Qms

0,222mc / s

=

= 0, 391mq.

V i R i K 1× 0, 71× 0,8

Risulta dunque necessaria una superficie minore di quella disponibile di previsione.

Si impiegano, pertanto, due griglie meccaniche automatiche con le caratteristiche

d’appresso riportate.

!

3.3 Descrizione della consistenza tecnica delle apparecchiature di grigliatura primaria.

__________________________________________________

!

GRIGLIA PIANA AUTOMATICA oleodinamica, realizzata in tre elementi, avente le

seguenti caratteristiche costruttive e di funzionamento.

costruttore:

Ecomacchine Spa

modello:

EM 32HO

N. macchine impiegate: 2

Larghezza canale: 1.200 mm.

Altezza canale: 3000 mm.

Altezza di scarico da fondo canale: 3700 mm.

Inclinazione della griglia sull’orizzontale: 70°

Luce libera tra le barre: 20 mm.

Spessore delle barre: 8x40 mm.

Velocità di salita del pettine: 9 m/min

Velocità di discesa con pettine: 5,26 m/min

6

Volume olio centralina oleodinamica: 70 lt.

Portata della pompa oleodinamica: 20 l/h

Potenza installata centralina oleodinamica: 3 kW.

Tensione alimentazione V-f-Hz 400-3-50

Poli del motore elettrico: n° 4

Protezione motore: IP55

Materiale di costruzione: Acciaio inox AISI-304

Boccole immerse per sopporti di rinvio: Lubriflon o Ertalon S-9

______________________________________________________

!

COCLEA DI TRASPORTO E COMPATTAZIONE orizzontale, avente le seguenti

seguenti caratteristiche costruttive e di funzionamento.

Modello EM 49B1

Lunghezza: mm. 7.000

Larghezza: mm. 300

Diametro spirale: mm. 280

Passo spirale: mm. 300

Giri elica: 47 giri/1'

Potenza del motore elettrico: 3,0 kW

Voltaggio : 400-3-50

Poli del motore elettrico: n° 4

Protezione del motore elettrico : IP-55

!

!

4.0

!

STAZIONE DI SOLLEVAMENTO INTERNO - INTEGRAZIONE

Considerando la massima portata di una linea da 60.000 e.g.w. entrante nell’impianto di

2.400 mc/h, pari a 4·Qm, si è previsto di dotare la stazione di pompaggio di un sistema

di sollevamento comprendente un gruppo di n. 5 elettropompe sommergibili.

!

Attualmente il vano di carico esistente è equipaggiato con n. 3 elettropompe

sommergibili, marca Flygt, con le caratteristiche riportate nella sotto stante tabella.

!

Per garantire tutta la portata di 4·Qm, contenendo la potenza elettrica installata si sono

previste altre due pompe, della stessa famiglia, ciascuna avente una portata di 400 mc/h

ed una potenza di 22 kW.

!

Le pompe sono gestite da una centralina elettronica che provvede a selezionarle in

funzione delle diverse esigenze di carico idraulico.

Il sistema consente di coprire con gradualità tutta la portata in ingresso, sollevandola

alla successiva fase di pretrattamento, in modo pressoché lineare ed in funzione degli

incrementi di carico idraulico fisiologici di ciascun periodo.

!

7

Tabella n. 3 - Caratteristiche delle pompe esistenti ed integrative

Nr. Pompa

Tipo di pompa

installata

Potenza motore

kW

Portata unitaria mc/h

Portata

progressiva mc/h

P1

CP3201/MT-635

22,00

576

576

P2

NP3202/MT-641

22,00

540

1116

P3

NP3202/MT-641

22,00

540

1656

66,00

1656

1656

Totale

Tabella n. 3a - Caratteristiche delle pompe integrative

P4

NP3202/MT-642

22,00

400

2056

P5

NP3202/MT-642

22,00

400

2456

110,00

2456

2456

Q. Totale

La portata totale regolata al pre-trattamento dalle 5 pompe ammonta comunque a 2.400 mc/H

!

Nella precedente tabella 3a vengono riportati i dati relativi alle pompe esistenti e quelli

relativi alle due pompe di integrazione, con i relativi incrementi di portata per ciascun

avviamento.

Per quanto riguarda il vano di carico, in cui sono installate le elettropompe di tipo

sommergibile, esso è stato verificato sulla base di condizioni di funzionamento standard,

per avere 6 avviamenti / ora delle pompe.

Dunque, siano:

!

Q= L/s in condizioni standard al biologico:

Nav = numero avviamenti orari:

Vac = Volune utile di accumulo

!

!

!

!

!

417 L/s

6

⎡ 417 i 0,9 ⎤

V=⎢

⎥⎦ = 62,50mc.

6

⎣

L’attuale vano di carico ed alloggimanto delle pompe ha dimensioni utili di mt. 9,90 x

3,40 x 2,40 Hl. con un volume disponibile di 80,7 mc. dunque, il vano si dimostra

sufficiente per l’esigenza che ne deriva.

L’avviamento e l’arresto delle pompe, pertanto, è affidato ad una sonda piezoresistiva in

vasca, collegata ad una centralina elettronica di gestione automatica.

Sulla mensola di arrivo al pretrattamento si è previsto l’ancoraggio di 4 condotte in

acciaio SS UNI 663, del DN 250 [267 x 6,3 Sp.] da collegarsi alle bocche d’ingresso del

bacino di pre-trattamento.

!

!

!

8

4.1 Caratteristiche costruttive e di funzionamento delle nuove elettropompe.

Marca:

Flygt

Tipo: Sommergibili ad asse verticale

Portata idraulica: 111,6 l/s = 400 mc/h

Prevalenza manometrica totale (p.d.f.): 10,00 m.c.l.

Tipo di girante: Monocanale CB-1

Diametro della girante: 215 mm.

Passaggio libero: 100 mm.

Diametro bocca di mandata: DN 200

Potenza motore installato: 22 KW

Potenza utilizzata all’asse (al p.d.f.) 15,1 kW

Numero dei poli: 6 (965 r.p.m.)

Corrente nominale del motore: 44 A.

Rendimento idraulico; 80,9%

Alimentazione: 3 x 400 V. - 50 Hz.

________________________________________________

!

Per questo tipo di installazione, ovvero a scarico libero, le condotte di mandata delle

pompe non abbisognano di apparecchi idraulici, come valvole di ritegno, valvole

Venturi, ecc. Si rende prò necessario installare, su ogni singola condotta di mandata, del

DN 200, un misuratore-regolatore della portata stessa, di tipo elettromagnetico a

calibrazione, ed a seguire, una valvola a farfalla, del DN 200-PN10, per la regolazione

della portata in transito, dotate di motoriduttore per il comando manuale di regolazione

"fine".

Ciò posto, si riporta d’appresso la descrizione della consistenza tecnica di corredo della

stazione di sollevamento, in precedenza descritta.

N. 5 Misuratori elettromagnetici di portata a calibrazione, DN 150, ciascuno completo

di trasmettitore, visualizzatore digitale a diodi LED, tastiera di programmazione soglia

di allarme, ecc. con segnali in uscita 4 -20 e 0-20 mA. 0-4V, con uscita pulita a relè da 5

Amp. Uscita impulsiva fattorizzata 1 imp./1 mc.;

N. 5 totalizzatori numerici a 8 cifre, non resettabili, per la visualizzazione della portata

totale ammessa al trattamento;

N. 1 registratore ibrido Analogico/digitale a 6 tracce.

N. 5 visualizzatori digitali a 4 cifre a diodi LED.

Sulle n. 5 linee di alimentazione, a valle dei misuratori di portata, saranno installate n. 5

valvole di regolazione a farfalla, del DN 200, con corpo in ghisa e scudo in acciaio inox

AISI-304 (RACI), dotate di motoriduttore per il comando manuale a mezzo volantino.

_____________________________________________

!

!

5.0

!

SEZIONE DI GRIGLIATURA SECONDARIA FINE

Si è previsto, come necessario, il potenziamento della unità di grigliatura fine, con la

installazione di nuove griglie automatiche a gradini (Step-Screen da 3 mm.) e relativo

sistema di compattazione dei succedanei di grigliatura. Tale intervento consiste nella

fornitura in opera di n. 3 griglie monoblocco con denti in Acetalica, intercambiabili

infilati su alberi inox con golfari per il sollevamento.

9

Ciascuna delle tre griglie è costituita da:

» telaio di supporto in profilati di AISI completo di guide di scorrimento delle catene e

supporto della motorizzazione; - catena di traino in acciaio inox rotante attorno a delle

corone dentate; - nastro filtrante continuo composto da denti a profilo speciale Acetalica,

assemblati su alberi AISI;

» tenute laterali in acciaio inox e gomma poste lateralmente.

» albero di trasmissione delle catene e nastro filtrante in acciaio sopportato alle estremità da cuscinetti e supporti stagni lubrificati a grasso;

» spazzola di fondo per evitare infiltrazione di corpi solidi attraverso la luce libera tra il

nastro filtrante ed il telaio della griglia;

» spazzola di pulizia del nastro filtrante tipo rotante comandata dal motoriduttore di trazione;

» rampa di lavaggio con getto in controcorrente per la pulizia del nastro filtrante;

» vasca di raccolta acqua di controlavaggio e rilancio a monte della griglia;

» scivolo per il convogliamento del prodotto grigliato nel punto di scarico;

» gruppo motoriduttore per il traino delle corone e della catena alla quale è ancorato il

nastro filtrante con carter di protezione;

» quadro di comando in lamiera stampata, protezione IP 55.

!

Dati tecnici e dimensionali:

» Larghezza canale: » Altezza canale: » Altezza di scarico: » Larghezza griglia: » Luce di filtrazione: » Livello massimo ammissibile: » Motoriduttore: » N° giri: » Tensione: » Potenza: » Protezione motore elettrico: !

1200 mm

1200 mm

2000 mm da fondo canale

985 mm

3 mm

800 mm

Brevini o Bonfiglioli

14 1/min

380V - 50 Hz

1.5 kW

IP 55

A corredo delle nuove griglie ed a servizio di quelle esistenti, si è prevista la

installazione di una coclea di estrazione, compattazione e trasporto dei materiali

grigliati, per il recapito di questi in un sottostante contenitore scarrabile.

Le macchine avranno le seguenti caratteristiche costruttive e di funzionamento.

!

5.1 Coclea trasportatrice:

!

Lunghezza utile di coclea: Diametro utile di coclea: Passo dell'elica: Velocità assiale dell'elica: Spirale in: 13,00 ml.

400 mm

300 mm.

20 g/min.

acciaio al cromo

10

Sezione della cassa, ad U: 410 x 350 mm.

Movimento a motoriduttore MRAE-35/3S

Potenza motore elettrico Kw. 3,5

Copertura con bocche di alimentazione

n. 6

__________________________________________

!

!

6.0 NUOVA UNITÀ DI FLOTTAZIONE / DISSABBIATURA

!

6.1 FLOTTAZIONE

!

Si assegnano al bacino dimensioni pratiche di m. 4,00 x 3,00 x 4,50 Hl.

Condizioni operative:

Qmax = Portata massima: 480 mc/h

Vf = Volume totale di flottazione: mc. 37,50

Vsa = Volume specifico d’aria: 2,60 mc/mcb/h.

Rtz = Ritenzione in flottazione:

≥ 3 min.

!

Calcolo di verifica:

⎛ 750mc / h ⎞

R =⎜

!

⎝ 37,50mc. ⎟⎠

!

!

Volume d’aria necessario per la flottazione:

!

−1

tz

mc/h 2,6 x 37,50 = Pressione di erogazione: !

× 60 = 3min.

97,50 mc/h

500 mbar

6.2 BACINO DI DISSABBIATURA

Calcolo del bacino di desabbiatura:

Si assegnano al bacino di dissabbiatura le seguenti dimensioni:

L = m. 13,0; l = m. 4,00; Hl = 4,40.

Vds= Volume del dissabbiatore: mc. 228,80

Area sezione trasv.le del vano: 17,60 mq.

Condizioni operative:

Portata massima ammessa: 750 mc/h

Carico idraulico: ≤ 50 mc/mcb/h

Ritenzione: ≥ 5 e ≤ 30 minuti

Velocità di traslazione: ≤ 30 cm/s.

Dati di calcolo dissabbiatore:

Utilizzando i dati sopra esposti, per il bacino di desabbiatura risulta:

Carico idraulico: 750mc / h

Ci =

= 3,28mc / mcb / h

228,80mc

!

Ritenzione: −1

⎛ 750mc / h ⎞

Rtz = ⎜

× 60 = 18 min.

⎝ 228,80mc ⎟⎠

11

!

!

Velocità di traslazione: 0,208 / 17,60 = 0,01 m/s

!

Condizioni verificate.

!

6.2.1 - Calcolo stramazzi regolatori di portata

!

Portata massima da inviare al biologico:

Portata massima da inviare alla sterilizzazione:

Altezza lama d’acqua sugli Stramazzi:

Strz1 : L =

0,210mc / s

= 1,56m.

1,80 ⋅ 0,201,5

Strz 2 : L =

0,125mc / s

= 0, 77m.

1,80 ⋅ 0,201,5

!

!

!

!

!

!

!

!

mc/s

mc/s

cm.

0,210

0,125

20,00

La soglia di stramazzo S2, deputata a regolare la portata eccedente, inviandola alla

successiva fase di sterilizzazione, sarà dotata di uno “stramazzo” ad altezza regolabile,

realizzato interamente in acciaio inox AISI-304L e dotato di attuatore elettrico AUMA

per una regolazione fine dell’altezza di sfioro, asservito ad un misuratore di livello in

continuo ad ultrasuoni.

Le prestazioni della macchina consentono una escursione del livello sullo stramazzo

compresa tra 0 e 250 mm. con una luce netta dello scudo di mm. 800.

La potenza installata sull’attuatore è si 0,37 kW, con alimentazione elettrica trifase di

380 V. - 50 Hz.

!

!

6.2.2- CORREDO MECCANICO DELLA UNITÀ DI PRETRATTAMENTO

!

6.2.3 Sistema di flottazione

Comprende una linea di alimentazione dell’aria ai diffusori, a bolle grosse.

L’aria è prodotta da un compressore a canali laterali con le seguenti caratteristiche

costruttive e di funzionamento:

!

a)- Macchina tipo: Modello previsto: Esecuzione: Portata d’aria: Pressione di esercizio: Bocche di Asp/Mand: Filtro-silenziatore sull’aspirazione: Motore elettrico, poli Giri turbina: Potenza installata: A turbina e canali laterali

SCL - 40 CH

Bistadio

97 mc/h

500 mbar

1”1/2

FL- 5

n. 2

2.900 r.p.m.

3,0 kW

12

Corrente nominale: Potenza utilizzata al p.d.f. Corrente assorbita al p.d.f. Alimentazione elettrica: Numero delle macchine installate Cassa di insonorizzazione tipo Dimensioni della cassa 5,22 A.

2,2 kW

4,40 A.

3 x 400 V. - 50 Hz.

1

IH7R

805 x 1635 x 660 mm.

Diffusori utilizzati Numero dei diffusori in blocco: Carico volumetrico unitario: Interasse dei diffusori in linea: Condotta di alimentazione: Diametro utile della condotta:

Portata d’aria max ammessa Velocità di calcolo in condotta: A bolle grosse

10

8,82 mc/h

300 mm.

Acciaio inox AISI-304

DN 80

125 mc/h

12,0 m/s

!

!

125

!

D =

= mm.60, 72

12 / 354

!

!

Si impiega una tubazione di acciaio inox AISI-304L del De 80 mm. x Sp. 2,0.

!

!

Skimmer disoleatore a cassa fissa

!

o

Le sostanze galleggianti flottate e raccolte all’interno dell’apposito vano di flottazione,

confluiscono all’interno della cassa di Skimmer, che provvede a convogliarle ,

attraverso una apposita condotta in acciaio, al bacino di digestione aerobica.

La cassa di Skimmer di disoleazione è provvista di una speciale elettrovalvola a

solenoide, direttamente flangiata sulla condotta di scarico, in posizione esterna.

L’elettrovalvola, a passaggio totale del DN 125 con flange PN10, è comandata in

automatico da un apposito quadro elettrico a logica elettronica statica.

Quando la lama disoleatrice arriva in prossimità dello Skimmer, un captatore magnetico

aziona il solenoide che fa vuotare la cassa di Skimmer, fino ad allora completamente

immersa. Nel momento in cui la pala disoleatrice ha terminato il suo ciclo, la

elettrovalvola dello Skimmer ritorna nella posizione di riposo (Off), con i bordi della

cassa posizionati sotto il livello dall’acqua, all’incirca di 3 cm.

Il ciclo si ripete, ma può anche essere regolato con un funzionamento intermittente, a

seconda della quantità delle sostanze galleggianti da estrarre.

Le caratteristiche costruttive e di funzionamento di questa unità sono di seguito

riportate.

!

Tipo di apparecchio Produttore® Lunghezza della cassa Larghezza della cassa Altezza della costola retta CS 66-CKS

Ecomacchine

mm 1.200

mm. 400

mm. 300

13

Condotto di scarico, flangiato n° 1

Diametro del condotto di scarico DN 125

Tipo di elettrovalvola a p.t. KSB 125-sol

Potenza elettrica solenoide kw 0,1

Alimentazione elettrica monofase V. 220 a.c.

Protezione solenoide IP 68

Classe di isolamento Cl F

Fattore di servizio fs 2

Materiale dello Skimmer Acciaio inox AISI-304L

_____________________________________________________

!

!

6.2.4 - Sistema di dissabbiatura (Ponte dissabbiatore)

!

L’unità di dissabbiatura è dotata di un impianto meccanico mobile per la estrazione delle

sabbie sedimentate, costituito da un ponte pulitore a moto rettilineo “va e vieni”,

scorrevole su piano in calcestruzzo cementizio e fibre incrociate di rinforzo.

Detto ponte, traslante sul bordo, con ruote interne di guida, è attrezzato con un

Cantilever, dotato di un apposito sopporto che consente l’alloggiamento di una

elettropompa vortex per l’estrazione delle sabbie depositate.

Questa pompa, durante la traslazione del ponte, provvede ad aspirare dal fondo le sabbie

depositate, convogliandole in emulsione nel canale laterale realizzato in acciaio inox

AISI-304L e fissato longitudinalmente all’interno della struttura del dissabbiatore.

Le caratteristiche costruttive e di funzionamento del ponte pulitore previsto sono così

rappresentate:

!

» Modello macchina » Scartamento del ponte » Lunghezza del ponte: » Freccia massima, con sovraccarico »Velocità di traslazione del ponte » Gruppo meccanico di azionamento: » Albero di trasmissione:

» Giunti omocinetici: » Ruote motrici e condotte in gomma: » Velocità di avanzamento del ponte: » Velocità di ritorno del ponte: » Potenza del motore elettrico di traslazione ponte: » Potenza installata per sollev, lame di superficie » Potenza installata per la pompa delle sabbie: » Portata della pompa sollevamento sabbie » Bocca di mandata della pompa: » Velocità di rotazione motore: » Condotta di mandata della pompa sabbie: » Materiale della condotta: » Protezione motori del ponte EM 55A1

mt. 4,30

ml. 4,00

250 Kg/mq: 1/L 1/550

cm/sec. 4 - 8

riduttore epicicloidale.

acciaio tubolare Ø 50 mm.

n. 2

Ø 300

m/1’ 1,5

m/1’ 1,5

Kw. 0,18

kW. 0,18

kW. 1,10

mc/h 18,0

DN 65

g/min 1.430

DN 80

Acciaio zincato a caldo

IP 55

14

» Alimentazione elettrica: » Numero dei poli dei motori » Peso complessivo del ponte pulitore: !

6.2.5 - Apparati di base e complementari

!

V. 3 x 400 - 50 Hz.

n. 4

Kg. 1.300

Il ponte mobile è realizzato in profilati di acciaio zincati a caldo. É dotato di passerella

pedonale, mancorrente e battipiede a norma delle vigenti leggi sulla sicurezza.

Esso è dimensionato per il carico dovuto al peso proprio ed al sovraccarico previsto di

250 kg/mq. con una freccia massima in mezzeria di 1/550.

La travata portante poggia su due carrelli dotati ognuno di due ruote portanti gommate,

di cui una motrice e una condotta, adatte alle vie di corsa in calcestruzzo rettificato con

resina.

I carrelli sono fissati sulla travata in modo da garantire la massima precisione di

allineamento. La loro motorizzazione è ottenuta tramite un albero di trasmissione, che

collega il riduttore alle ruote motrici tramite appositi giunti di accoppiamento.

L’allineamento dei carrelli avviene per mezzo di due ruote di contrasto, montate su

ciascun carrello.

Le ruote sono posizionate parallele tra di loro ed equidistanti ed il bloccaggio del

motore di traslazione è previsto che avvenga su segnale elettrico proveniente dal relè di

massima corrente, montato nel quadro elettrico di bordo (Package).

Il dispositivo aspirante delle sabbie emulsionate è costituito da elettropompa vortex

installata su Cantilever, quest’ultimo fissato al ponte con controventature superiori ed

inferiori.

La lama superiore disoleatrice mobile è prevista in lamiera inox AISI-304L piegata, con

labbro in neoprene, operante in nella fascia laterale della vasca (vano di flottazione).

Il sistema di sollevamento delle pale di superficie è realizzato mediante cavo metallico

che si avvolge su tamburi scanalati.

Tutti i fine-corsa elettrici, previsti per il controllo delle automazioni hanno le seguenti

destinazioni:

.2 fine corsa di lavoro più 2 di riserva, per il movimento di traslazione del ponte.

.2 fine corsa di lavoro per il sollevamento ed abbassamento della lama di superficie.

.1 fine corsa di sicurezza, comune ai due movimenti di salita e discesa della lama.

.4 Reggi-spinta meccanici da fissare sulle via di corsa della vasca in calcestruzzo.

!

6.2.6 - Apparecchiature elettriche di bordo

L’alimentazione: elettrica è realizzata a festoni completi di canaline, carrelli, cavo, etc.

nonché da sopporti mensolati, in acciaio composito zincato a caldo, da montare

lateralmente al ponte sulla adiacente parete in calcestruzzo del vano superiore di

grigliatura.

Sulla struttura del ponte, solidale ad essa, è montata l’unità localizzata di comando e

controllo automatico del ponte.

Essa è costituita da un quadro elettrico (Package) in cassa di PVC protetta, sostenuto da

un telaio e munito di tettuccio di protezione per la pioggia.

15

Il quadro è in cassetta in lamiera stampata, con grado di protezione IP 65 a doppia porta,

e di dimensioni adeguate a contenere i componenti qui di seguito elencati, montati e

cablati su piastra estraibile:

Interruttore tripolare a comando rotativo con blocco porta.

Trasformatore monofase 380/110 V.

Terna di fusibili di protezione

Selettore aut-0-manuale, per ogni motore.

Teleruttore per comando motore.

Lampadine spia marcia / arresto per ogni motore

Dispositivo di sgancio teleruttore del motore di traino, su segnale di alta coppia.

Segnalazioni per tensione ausiliari inserita

Allarmi per:

alta coppia e scatto termico;

Extra corsa sulle vie di corsa ed extra corsa della lama schiumatrice.

Morsettiera per cavi di potenza e morsetti liberi a disposizione per i segnali di uscita

relativi a: carroponte in marcia; allarme riassuntivo.

!

6.2.7 - Sistema di lavaggio e recupero sabbie

!

Le sabbie sospese nell’acqua di trasporto sono condottate in una lavatrice e ricuperatrice

a coclea semisommersa.

Questa ha funzione di recuperare le sabbie accumulate nell’apposito vano di

sedimentazione della macchina e di scaricarle in un idoneo contenitore, atto al trasporto

su camion per il recapito finale.

Caratteristiche costruttive e di funzionamento della macchina prevista:

Ecomacchine mod. EM39 SF-880-30

Capacità della vasca di sedimentazione: mc. 0,90

Diametro della coclea: mm. 280

Lunghezza della coclea. mm. 4.100

Velocità di rotazione della coclea r.p.m. 5,0

Portata massima in ingresso: mc/h 30

Portata della sabbia estratta: mc/h 0,40

Altezza di scarico al suolo: mt. 1,58

Diametro della bocca di ingresso: mm. 100

Inclinazione della coclea: ° 25

Acqua di lavaggio: mc/h 1,0

Potenza del motore elettrico installato: kW 0,37

Alimentazione elettrica: V. 3 x 400 - 50 Hz.

Protezione motore: IP 55

Classe di isolamento: Cl F

Materiali di costruzione

Tramoggia e corpo coclea: AISI-304L

Superficie interna di usura: Polizene.

Coclea senz’albero: Acciaio C-40 trattato.

16

!

!

6.2.8 - Sistema di regolazione luce di stramazzo dell’OverFlow

!

È prevista la installazione di uno “stramazzo” ad altezza regolabile, realizzato

interamente in acciaio inox AISI-304L e dotato di attuatore elettrico AUMA per una

regolazione fine dell’altezza di sfioro, asservito ad un misuratore di livello in continuo

ad ultrasuoni.

Le prestazioni della macchina consentono una escursione del livello sullo stramazzo

compresa tra 0 e 250 mm. con una luce netta dello scudo di mm. 800.

La potenza installata sull’attuatore è si 0,37 kW, con alimentazione elettrica trifase di

380 V. - 50 Hz.

- automazione

È affidata ad un misuratore continuo di livello ad ultrasuoni, CHEMITEC 4204, avente

le seguenti caratteristiche di funzionamento:

Misura:

Livello in continuo 0,4 ÷ 8 m.

Sensore:

Ultrasonico

Risoluzione

+/- 0,01m.

Precisione

+/- 0,2% f.s.

Intervallo registrazioni

0 ÷ 99,99 min.

Uscite analogiche, range:

0 ÷ 20

mA; 4 ÷ 20 mA.

Caricfo massimo:

500 Ohm

Uscita Allarme secondo NAMUR:

2.4 mA (con Range 4/20mA)

Set Point ON – OFF, per sensore Ultrasuoni : 0.30 ÷ 5.00 / 0.40 ÷ 8.00 / 0.70÷12.00m.

Funzione Soglie

Allarme:

Ritardo, Anomalie e Min / Max

Ingressi:

digitali 24 Vdc /ac - Ass. 10 mA max.

Hardware:

Data logger:

Interno con Flash 4 Mbit

Uscita Seriale n.1 RS485:

Separata Galvanic. MODBUS RTU

Uscite analogiche programmabili: n.2 Separate Galvanicamente– 1°Uscita: Portata / Temperatura

2°Uscita: Portata / Temperatura / Livello

Uscite Relè:

n.5 per Soglie/Ripetizione totalizzatore

n.1 per Allarme(Carico max.1A a 230 Vac. resistivo).

Ingressi Digitali:

n.5 Programmabili

Alimentazione:

100 ÷ 240Vac/dc 50-60Hz – (Optional

24Vac/dc) - Isolamento Trafo 4KV.

Montaggio:

a pannello.

Materiale:

ABS

Dimensioni:

144 x 144 x 61mm – Dima 135135 mm.

17

Sensore di livello:

Modello:

Installazione meccanica:

Grado di protezione:

Temperatura di lavoro: Alimentazione:

Potenza assorbita:

Uscita analgica:

ReIè in uscita:

Comunicazione digitale:

Campo di misura: Distanza di blocco:

Compensazione di temperatura:

Precisione:

Risoluzione:

Calibrazione:

Stabilizzazione termica:

Visualizzazione:

tipo METER

a 4 fili, 2 relé, MODBUS,

range 5m.

S-106/5

con flange in PP DN50

IP65

-30°C ÷ +70°C

24Vdc

0.6W (2fili) 1.5W (4fili)

4 ÷ 20mA max 750ohm

N.2 - 2A 230Vac (normal aperto)

HART

0.25 - 5m

0.25m per campo 5 m

PT100 da -30 a +80 °C

0,5% (della distanza misurata) comunque non meno di ±2mm

1 mm

4 pulsanti o a mezzo HART

10 minuti tipico.

Display/tastiera estraibile 4 tasti e LCD a

matrice.

!

6.3.0 - Stima dei rifiuti prodotti in “sabbie” ed Oli e grassi.

!

Il carico di sabbie, come si sa, è oggi come in passato assai variabile e condizionato

dallo stato dei luoghi, dalla tipologia delle strade, dalla orografia del territorio, dal grado

di piovosità e così via. Non vi è mai stato accordo fra i vari studiosi, e se ne trova abbondante traccia in

letteratura. (Masotti, Berbenni, Fair e Geyer, Passino, Metkalf, Bianucci ecc.), tuttavia,

la pratica ha consigliato, in questo ed in altri casi analoghi, l’adozione di un valore di

0,06 lt./per mc. di liquame trattato.

Dunque, sulla base di questo dato e della portata media giornaliera in arrivo

all’impianto, di 14.400 mc. si ricava il quantitativo giornaliero di sabbia estratta, pari a:

!

14.400 x 0,06 = 864 lt./g.

!

L’incidenza specifica delle sabbie, per unità di abitante equivalente è pari a:

!

864 lt. / 60.000 = 0,0144 Lt. ad abitante per anno.

!

Dunque, il volume annuo da esitare, nel caso di specie, tornano ad essere di:

!

mc. 0,0144 x 60.000 = 864 mc/anno.

18

!

Tali sabbie, giacché sottoposte a lavaggio, in fase di recupero, potrebbero essere in

modo conveniente portate a tombamento o riutilizzate per riempimenti stradali od usi

similari.

Per quanto attiene a al rifiuto oleoso, questo si stima possa essere dell’ordine di 50 cc.

per mc di liquame trattato. Dal momento che la fase flottata viene trasferita alla unità di

digestione aerobica, questa non è considerabile un rifiuto da smaltire in discarica.

!

6.3.1 - Stima dei rifiuti prodotti da sistemi di grigliatura “fine”

!

Si fa riferimento a dati monitorati su medi e grandi impianti riceventi liquami di tipo

misto, senza l’apporto di liquami di tipo industriale (R. Passino - Univ. La Sapienza Roma).

L’incidenza della produzione di materiali finemente grigliati risulta di ~ 0,05 m3/1.000

m3 di liquame trattato.

Dunque, nel caso di specie, con una portata giornaliera di 14.400 mc. la massa di

succedanei prodotta è pari a:

!

!

0,05 ⋅14.400

V =

= 0, 72mc / g.

!

1.000

!

La produzione media annua è, pertanto, di:

!

0,72 m x 365 gg. = 262,8 m / anno.

!

Con un peso specifico di 1,39 Kg/cm la massa annuale dei succedanei ammonta a:

!

262,8 m x 1.390 = 365.292 Kg./anno.

!

_________________________________

!

!

!

!

!

!

!

!

!

!

!

!

scg

3

3

3

3

19

7.0

!

UNITÀ DI PREDENITRIFICAZIONE

Si esegue il calcolo per la determinazione e verifica delle volumetrie esistenti

relativamente al reattore anossico di pre-denitro, ed al reattore di ossi-nitrificazione.

I volumi dei reattori “gemelli” già esistenti, sono così rappresentati:

!

Bacino di Predenitrificazione: Bacino di Ossinitrificazione:

mc. 743

mc. 2.363

!

7.1 Dati necessari al calcolo del bacino di pre-denitrificazione

!

Cfox − nit = Carico del fango in ossidazione: ν = Velocità di denitrificazione a 15°C Sm = Concentrazione di SSV in ossidazione Q = Portata idraulica totale So = Carico organico in BOD5(IN al biologico) Sos = Carico specifico di BOD5, SNo = TKN dopo i pretrattamenti SNo = TKN-carico specifico dopo i pretrattamenti SN1 = NO3-N - Carico ammesso allo scarico: Il volume necessario alla denitrificazione, posto che:

0,1 grBOD/gr SSV·g

0,032 gr NO3-N/grSSV·g

4.500 ppm.

7.200 mc/g

1.440 Kg/g

200 ppm

193,07 Kg/g

26,81 ppm

15,0 ppm

ηgl = Rendimento globale di sistema: ηsin = Coefficiente di sintesi batterica e bioflocculazione: ηde = Rendimento di denitrificazione 0,8

0,2

0,70

!

!

Vale:

!

!

!

!

!

!

!

!

Vden =

Vden =

Q i Sno i ηde i (1− η sin)

;

Vd i Sm

7.200 i 26,81i 0, 70 i 0,8

= 751mc.

0,032 i 4.500

⎛ 7.200 i 24 ⎞

Tc = ⎜

⎝ 751 ⎟⎠

−1

= 2,5ore

__________________________________________

!

!

!

!

!

!

!

!

20

8.0 UNITÀ DI OSSI-NITRIFICAZIONE

Calcolo del reattore, posto che:

!

ηνιτ = rendimento di nitrificazione:

Ερβδ = Coefficiente di riduzione del BOD in denitro:

100%

0,4

!

Il volume del bacino di Ossi-Nitrificazione viene così determinato:

!

Q ⋅ S ⋅ (1− η

);

V

=

!

C ⋅S

!

ovvero

!

!

7.200 ⋅ 200 ⋅ 0,6

V

=

= 1.920mc.

!

0,1⋅ 4.500

!

!

!

ox − de

o

ox − nitr

f

m

ox − nitr

Si realizza comunque, il reattore di ossidazione-nitrificazione delle medesime

dimensioni di quello esistente, pari cioè a 35,0 x 13,50 x 5,0 (hl). In tal caso, il tempo di

ritenzione idraulica in bacino risulta di:

!

!

!

!

!

!

⎛ 7.200 / 24 ⎞

Rtz = ⎜

⎝ 2.363 ⎟⎠

−1

= 7h.52'

L’entità dei SSMA in ossidazione assume il valore di:

SSMA = 2.365 mc x 4,5= 10.643 Kg.

Il carico del fango Cf o assume, di conseguenza, il seguente valore:

!

!

!

!

!

Cfo =

1.440KgBOD

= 0,135

10.643KgSSMA

valore a cui corrisponde in ICFS (indice di crescita del fango di supero) di 700 gr/Kg.

BOD eliminato per giorno.

!

!

Dunque, con un BOD = 1.440 Kg/g la produzione di fango di supero è di:

!

0,7 x 1.440 = 1.008 Kg/g

!

e

Con una concentrazione di SS nella torbida ossidata di ritorno dello 0,9%, il volume

giornaliero dei fanghi di supero ammonta a:

!

!

FS

=

kg.1.008

= 112mc / gpariamc / h4,67

9,0Kg. / mc

21

!

!

!

L’età del fango, in fase di ossinitrificazione vale:

!

!

!

!

Tf =

!

1.440 ⋅ 0,135 −1

= 10,58gg.

1.008

8.1.0 - Calcolo dell’ossigeno necessario alla sintesi.

Siano:

!

BOD5 in ingresso al sistema biologico: NH4-N in ingresso al biologico: Volume di ossidazione: Concentrazione di SSMA: Massa totale di SSMA in ossidazione: 2.363x 4,5= OC = 0,15+(0,5 x 1.440)+(0,1 x 10.634)+(4,5 x 116) = OC = KgO2/h = OC = KgO2/h = !

1.440 Kg/g

116 Kg/g

2.363 mc.

4,5 Kg/mc.

Kg.10.634

KgO2/g. 2.306

96,08 alla portata media q24

144,12 alla portata di punta

Richiesta oraria di aria, nelle due condizioni di funzionamento sopra riportate,

stabilendo un rendimento reale dei diffusori del 22%, alla temperatura di 20°, ed un

coefficiente di turbolenza in bacino di 1,25.

!

OCKg / h

! Rva = gO (t) ⋅ 20,8 ⋅100 ⋅ µ ⋅β = m / h

!

! Rva = 96,08Kg / h ⋅ 20,8 ⋅100 ⋅ 0,22 ⋅1,25 = 1.972m / h = 32,87mc / min.

!

1, 3311

!

! Rva = 144,12Kg / h ⋅ 20,8 ⋅100 ⋅ 0,22 ⋅1,25 = 2.957m / h = 49,29mc / min.

!

1, 3311

!

!

!

!

8.2.0 - Sistema di diffusione aria

!

−1

−1

3

x

−1

16

−1

−1

−1

3

3

In relazione a quanto dianzi esposto, si è eseguita la scelta dei compressori che saranno

utilizzati per la linea di ossidazione biologica, ed installati in un apposito vano all’uopo

allestito e riportato negli allegati grafici di progetto.

Pertanto la tipologia delle macchine necessarie è di seguito riportata, con le relative

caratteristiche costruttive e di funzionamento.

!

22

Tipo del compressore: A 3 lobi

Costruttore: KAESER A.G.

Modello: FB 620 C / DN 200

Macchine installate N. 2

Portata unitaria 2.832 mc/h --> 47,2 mc/h

Pressione differenziale Δp mbar = 600

Velocità motore elettrico r.p.m. 1.430

Velocità Aspi r.p.m. 2.950

Potenza nominale del motore kW 75,0

Potenza assorbita all’asse al pdf kW 59,4

Bocca di mandata DN 200

Temperatura in mandata °C 56

Alimentazione elettrica V. 3x400 V. - 50 Hz.

Classe di protezione I

P 55

Livello di rumore con cappottatura dB(A) 76

Dimensioni con cappottatura mm 1.750 x 1.600 x 1.900

Tipo di installazione Interno / Esterno

____________________________________________________

!

!

Il sistema adottato per la ossigenazione è quello a bolle d’aria fini [microbolle], con

diffusione dal fondo della vasca, mediante impiego di diffusori d’aria in elastomnero

microfocrato (ø 2 ÷ 3 mm e con velocità di risalita delle microbolle di 28 ÷ 30 cm/sec.).

I diffusori, in elastomero a struttura cilindrica, saranno installati mediante razionali

sistemi di estrazione / introduzione di ciascun “gruppo porta diffusori” vasca piena.

Le caratteristiche di tali diffusori sono le seguenti :

Portata d’aria unitaria 1 ÷ 10 mc/h

Densità operativa diffusori: 1 ÷ 6 n./mq.

Portata d’aria massima erogabile dal Comp. 3.000 mc/h

Superficie netta del bacino: 405 mq.

!

Dunque, con una portata d’aria di 5,62 mc/h assegnata a ciascun diffusore, il numero di

questi è necessariamente di 2.832 / 5,62 = 504.

Con una superficie netta del bacino di mq. 405 la densità risulta di n.1,24 diffusori per

mq. di superficie del fondo.

Pertanto, sul vano per la ossinitrificazione saranno installati n. 504 diffusori, montati su

2 rastrelliere da 14 rami, ciascuno portante 18 diffusori.

!

!

8.3.0 - Calcolo collettore dell’aria

!

Portata d’aria ai diffusori Velocità ammessa in condotta Pressione differenziale !

!

!

!

2.832 mc/h

15 m/s

600 mbar

23

8.3.1 - Calcolo collettore di uscita compressore: !

!

!

!

!

D=

2.832

= 259mm.

15 / 354

Si adotta una condotta commerciale in acciaio inox AISI-304 (per zone esterne) del De

267 x 2,5 Sp. - Di = 262 mm.

!

Si adotta una condotta commerciale in acciaio SS/rp. (per zone interrate) del De 273 x

5,6 Sp. - Di = 261,8 mm.

!

!

8.3.2 - Ramificazione e calate : 2 x 1.416 mc/h: !

!

1.416

D=

= 182,8mm.

!

15

/

354

!

!

Si adotta una condotta commerciale in acciaio inox AISI-304 del De 219,1 x 2,5 Sp. Di

= 214,1 mm.

!

!

9.0.0 - Dotazioni del bacino di pre-denitrificazione

!

Miscelazione

Con una superficie di vasca di ~ 148 mq. ed un’altezza del liquame di m. 5,00, si ricava

un valore di spinta di 2.100 Newton.

Con una vasca a pianta rettangolare ed un fattore K = 1,167, la potenza richiesta all’asse

dell’elica risulta di Kw. 3,0 con un assorbimento in rete di 3,95 Kwh.

In tali condizioni operative la spinta effettiva disponibile è di 2.200 N.

Si sceglie, quindi di installare in vasca due macchine in contrapposizione, aventi le

seguenti caratteristiche unitarie costruttive e di funzionamento:

!

Elettromiscelatori sommergibili Tipo di macchina:

Modello:

Diametro dell’elica: Accoppiamento: Spinta di reazione: Velocità di rotazione: Motore elettrico, Alimentazione:

Potenza nominale:

Potenza utilizzata all’asse:

Corrente nominale:

Corrente di spunto:

Avviamento: Raffreddamento: Dispositivi di controllo incorporati: ABS: n. 2

FlowBooster®

SB-1222

1.200 mm.

tramite riduttore a motore elettrico sommergibile.

2200 Newton

95 giri/1

asincrono trifase, rotore a gabbia,

400 Volt- 50 Hz- 4 poli

3,0kW

2,70

6,5 A.

26,3 A.

SoftStart

con liquido circostante.

microtermostati

24

Materiali:

Fusioni principali: Elica: Albero dell’elica: Tenuta meccanica esterna: Finitura esterna parti in ghisa: Cavo elettrico sommergibile, Tubo-guida:

!

!

!

in ghisa GG 25

in poliuretano rinforzato con fibre

acciaio inox AISI 431

carburo di tungsteno

verniciatura epossidica

lunghezza m 10

AISI-304, DN 50.

!

10.0

RICIRCOLO FORZATO DEL MIXED-LIQUOR

!

Il ricircolo interno ha una finalità esclusivamente legata al conferimento di nitrati e della

biomassa in vasca di denitrificazione.

Dunque, la portata di ricircolo interno del Mixed Liquor è pari a: 1,10· 300 = 330 mc/h

Pertanto, si assume una portata di ricircolo interno di 330 mc/h, pari a 92 l/s.

Detta portata è assicurata da una elettropompa ad asse verticale a secco, avente le

seguenti caratteristiche costruttive e di funzionamento.

!

Portata: Prevalenza, al pdf. Potenza del motore elettrico: Bocca di mandata; Girante Rendimento idraulico: Rotazione: Alimentazione: 95 l/s (342 mc/h)

5,00 m.c.l.

7,5 Kw.

DN 150

ContraBlock - Monocanale

70,9%

1.480 r.p.m.

3 x 400 V. - 50 Hz.

-) Portata di totale linearizzata: -) Velocità ammessa in condotta: 330 mc/h --> 0,092 mc/s

1,15 m/s

!

!

!

Calcolo delle condotte di mandata alla denitrificazione

!

!

Si determina il diametro base della condotta in condizioni di velocità di 1,15 m/s alla

portata massima linearizzata di una linea:

!

!

0,091

D=

= 0, 32m

!

0, 785 ⋅1,15

!

!

diametro che si arrotonda al ø commerciale di 323,9 x 6,3 Sp.

!

!

!

!

25

Corredo strumentale dell’impianto di ricircolo M.L.

!

N.2 Misuratori elettromagnetici di portata, a calibrazione DN 250, ciascuno completo di

trasmettitore, visualizzatore digitale a diodi LED, tastiera di programmazione della

soglia di allarme, ecc.

Segnali in uscita 4 -20 e 0-20 mA. 0-4V, con uscita pulita a relè da 5 Amp.

Uscita impulsiva fattorizzata 1 imp./1 mc.;

Totalizzatore non resettabile ecc.

Alimentazione monofase: 220 ÷ 240 V. - 60 Hz.

N. 2 Valvole di regolazione della portata derivata dal bacino di ossidazione, con

otturatore lenticolare, del DN 350 mm., Pn 16. - Parti a contatto in acciaio Inox

AISI-304 e guarnizioni in elastomeri [EPDM].

Comando manuale mediante riduttore a precoppia e volantino di manovra, Mod. RACI.

!

!

11.0 - UNITÀ BIOLOGICA DI RICIRCOLO DEI FANGHI ATTIVI

!

11.1 - Determinazione della portata di ricircolo dei fanghi attivi

!

Considerando “standard” le condizioni di funzionamento del sistema biologico, si può

assumere un valore di Sr (concentrazione dei SS nella miscela di ritorno) pari allo 0,9%,

valore ampiamente riscontrato nella pratica e confermato in letteratura.

Volendo ottenere una concentrazione dei solidi sospesi nella massa areata (SSMA) di

almeno 4.500 ppm, il valore del ricircolo attivo risulta così determinato.

!

!

!

!

!

R=

Sm

4.500

=

=1

Sr − Sm 9.000 − 4.500

il che equivale al 100% della portata media oraria influente, ovvero 300 mc/h, come

calcolato per tutta la potenzialità dell’impianto oggetto del potenziamento.

Va tuttavia considerato che in casi particolari, la direzione di conduzione dell’impianto

può considerare necessario elevare la portata del fango di ricircolo. Dunque, dovrà

essere data la possibilità di ricircolare almeno il 100% della portata standard influente

all’impianto, cosicché ciascuna delle due pompe destinate alla ricircolazione dei fanghi

attivi dovrà avere una portata unitaria di 300 mc/h.

!

11.2 Equipaggiamento elettromeccanico ricircolo fanghi

!

Vengono impiegate n. 2 +1 elettropompe con motore elettrico stagno, isol. in Classe H,

per installazione sommersa, con le caratteristiche unitarie costruttive e di funzionamento

in appresso riportate:

Modello ABS: XFP 100E-CB1 PE60/4E

Macchine installate n. 2 + 1

Esecuzione: Sommergibile

Portata al punto lavoro: l/s 87,0

26

Prevalenza: Potenza nominale del motore: Potenza assorbita al p.d.f. Corrente nominale: Diametro della bocca di mandata: Diametro della bocca di aspirazione: Velocità di rotazione della pompa: Passaggio libero girante: Alimentazione: 3

Tipo della girante: Rendimento idraulico: Avviamento: !

!

10,50 m.c.l.

18,5 kW.

14,3 kW.

35,6 Amp.

mm. 200.

mm. 200.

730 rpm.

100 x 75 mm.

F x 400 V. - 50 Hz.

ContraBlock bicanale aperta

74,2%

D-Y/Δ-Soft start-Inverter

11.3 Equipaggiamento elettromeccanico pompaggio fanghi di supero

Vengono impiegate n. 2 +1 elettropompe con motore elettrico stagno, isol. in Classe H,

per installazione sommersa, con le caratteristiche unitarie costruttive e di funzionamento

in appresso riportate:

Modello ABS: XFP 155J-CB2 PE185/6

Macchine installate n. 2 + 1

Esecuzione: Sommergibile

Portata al punto lavoro: l/s 13,9

Prevalenza: 13,30 m.c.l.

Potenza nominale del motore: 6,00 kW.

Potenza assorbita al p.d.f. 3,34 kW.

Corrente nominale: 13,6 Amp.

Diametro della bocca di mandata: mm. 100.

Diametro della bocca di aspirazione: mm. 100.

Velocità di rotazione della pompa: 1.470 rpm.

Passaggio libero girante: 80 mm.

Alimentazione: 3

F x 400 V. - 50 Hz.

Tipo della girante: ContraBlock bicanale aperta

Rendimento idraulico: 54,6%

Avviamento: D-Y/Δ-Soft start-Inverter

!

!

11.4 Calcolo delle condotte di mandata del ricircolo

!

Dati di calcolo

Portata max. assegnata alla condotta: Tipo di condotta : Caratteristiche dimensionali condotta: Velocità max. ammessa in condotta: mc/h 504 = mc/s 0,140

DN 300 - Acciaio

De = 323,9 x Sp. 6,3; Di = 311 mm.

2,0 m/s

!

Calcolo della condotta:

!

!

0,140 / 0, 311

!

V=

!

0, 785

!

!

2

= 1,85m / s < 2,0

27

!

V

!

!

Alla portata standard.

!

2

=

0,0622 / 0, 3112

= 1,03m

0, 785

Si impiega una condotta in acciaio SS/, del De = 323,9 x Sp. 6,3 mm e con diametro

interno di mm. 311.

!

!

11.5 Calcolo delle condotte di mandata del supero

!

Dati di calcolo

Portata max assegnata alla condotta: Velocità max. ammessa in condotta: Calcolo della condotta:

!

!

!

!

!

D=

mc/h 40,00 = l/s 11,11

1,40 m/s

0,01111

= 0,100m.

0, 785 ⋅1, 4

Si impiega una condotta in acciaio SS/, del De =114,3 x Sp. 3,2 mm e con diametro

interno di mm. 107,9. -

!

!

12.0 SEDIMENTAZIONE FINALE A FLUSSO ORIZZONTALE

!

Si considera,nella seguente fase di calcolo, la condizione di maggiore carico idraulico in

arrivo al sedimentatore, in condizioni di ricircolo del 100%.

Sulla base delle pregresse esperienze, si assegnano al nuovo sedimentatore le medesime

dimensioni e relativi dati geometrici, della struttura esistente di I° lotto, come

d’appresso rappresentati.

!

» Lunghezza utile di vasca » Larghezza utile di vasca » Altezza media dell’acqua: » Superficie del bacino: » Volume interno del bacino: » Lunghezza dei canali di scarico: m. 58,00

m. 13,50

m. 3,50

mq. 783,0

mc. 2.740

ml. 40,00

» qm + qr = (300 + 300) = » qp + qr = (450 + 300) = » Qmax + qr: 692,5 + 222 = mc/h 600,00

mc/h 750,00

mc/h 1.050,0

!

Siano pertanto:

!

!

!

!

!

!

28

Verifiche:

!

!

Velocità di Hazen: a Q1:

!

!

!

!

!

!

Va =

600mc / h

= 0, 76m / h

783mq

Va =

750mc / h

= 0,95m / h

783mq

Velocità di Hazen: a Q3:

Va =

1.050mc / h

= 1, 34m / h

783mq

Carico idraulico e ritenzione:

Ci1 = 600mc / 2.740 mc. = 0,22;

!

Ci = 750mc / 2.740 mc. = 0,27;

!

Ci = 1.050mc / 2.740 mc. = 0,38;

!

!

!

Rtz = 1/0,22 = 4h, 34’

2

Rtz = 1/0,27 = 3h, 20’

3

Rtz = 1/0,38 = 2h, 36’

Carico di massa a qp.

Kg.SS / h =

!

!

Velocità di Hazen: a Q2:

!

!

!

(300 ⋅ 9) + (300 ⋅ 4,5)

= 900Kg / h

4.500

s = 900Kg / h = 1,15KgSS / mq / h < 6

C

783mq.

!

!

!

!

Velocità di chiamata allo stramazzo: !

Qm/L = 1.050 mc/h / 400 = 2,67 mc/ml/h < 9.

!

Tutte le condizioni di verifica risultano soddisfatte.

___________________________________________

!

!

!

!

!

!

29

13.0 STERILIZZAZIONE CHIMICA DEL LIQUAME DEPURATO

!

Le particolari esigenze di conferire in un corpo ricettore a carattere torrentizio i liquami

depurati e sterilizzati, senza correre il pericolo di generare eutrofizzazione od avere (nel

caso dell’uso di ipoclorito, come oggi avviene) prodotti organoclorurati, hanno

suggerito di ricorrere a mezzi e tecnologie di maggiore efficienza ed affidabilità.

Di ciò si è già accennato nel testo della relazione generale allegata al progetto.

Si è pertanto scelto di utilizzare una soluzione diluita di Acido Peracetico, certamente di

maggior costo, ma che assicura il risultato richiesto all’impianto.

Infatti, l'acido Peracetico (C2H4O3) è una miscela di acido acetico (CH3COOH) e

perossido di idrogeno (H2O2) in una soluzione acquosa, solitamente in concentrazioni

del 5 ÷15%. Quando l'acido Peracetico si dissolve in acqua, si scinde in perossido di

idrogeno ed acido acetico, degenerando in acqua ossigeno e anidride carbonica.

I prodotti di degradazione dell'acido Peracetico non sono tossici e possono dissolversi

facilmente in acqua.

L'acido Peracetico è un ossidante molto potente giacché il potenziale di ossidazione

supera quello di cloro e biossido di cloro.

Va ancora considerato che l'acido Peracetico può essere applicato per la disattivazione

di una grande varietà di microrganismi patogeni, i virus e le spore.

L'acido Peracetico, come disinfettante, ossida le membrane esterne delle cellule dei

microrganismi. Il meccanismo di ossidazione consiste in trasferimento di elettroni e,

quando si usa un ossidante più forte, gli elettroni vengono trasferiti ai microrganismi

molto più velocemente, inducendo il microrganismo ad essere velocemente disattivato.

Da quanto sopra appare evidente il grande vantaggio per le fasi del processo, derivante

dall’uso di tale prodotto, giacché alla disattivazione di un’ampia varietà di batteri e virus

aggiunge l’effetto ossidante sulle acque scaricate nel ricettore.

Le scelte effettuate sul processo e sui parametri ad esso relativi, consentono una buona

affidabilità ed elasticità di funzionamento, tale da adattarsi alle varie condizioni di

esercizio, con elevato rendimento depurativo.

!

13.1 Calcolo di verifica impianto

!

L’unità esistente, con setti separatori per consentire un percorso dei liquami a labirinto,

ha dimensioni strutturali di m.40 x 9 x 4 (hl) ed un volume di contatto di 1.440 mc.

Con questo intervento si intende apportare una significativa variante tecnologica al

metodo di sterilizzazione, mutando, ad esempio, il sistema di contatto a Slow Flow, in

un sistema con miscelazione ed accelerazione del flusso.

Per il sistema di miscelazione del prodotto (PAA) si fa ricorso a due elettroagitatori

sommergibili ad elica con convogliatore.

!

Per il dosaggio si impiega una pompa dosatrice elettronica a membrana unica e ritorno

a molla, modello OBL MRB 45, più una riserva attiva.

Dunque, il sistema avrà certamente un rendimento più elevato e di maggiore affidabilità,

dal momento che il dosaggio è proporzionato al valore del potenziale Redox, rilevato in

30

bacino dalla sonda Rx, in dotazione al gruppo di dosaggio.

Il volume complessivo utile di 1.440 mc. genera tempi di ritenzione di 72 minuti alla

portata oraria media a 24 ore e di 29 minuti alla massima portata oraria, consentita

all’ingresso dell’impianto (2,5·Qm), come d’appresso dimostrato.

!

Volume utile del vano di contatto: mc. 1.440,00

Portata idraulica a qm24 mc/h 625,00

Portata idraulica a qp16 mc/h 937,50

Portata idraulica a 2,5·qm mc/h 1.562,50

!

I tempi di ritenzione risultanti:

⎡ 625 ⎤

Rtz1 = ⎢

⎣ 1.440 ⎥⎦

−1

⎡ 937,5 ⎤

Rtz 2 = ⎢

⎣ 1.440 ⎥⎦

⎡ 1.562 ⎤

Rtz 3 = ⎢

⎣ 1.440 ⎥⎦

!

!

!

x60 = 138 min. !

!

x60 = 92 min. !

!

x60 = 55 min. !

!

!

−1

−1

I valori ottenuti dalla verifica sono pienamente rispondenti alla tecnologia adottata.

!

!

13.2 Sistema di dosaggio

Per il dosaggio si utilizzano necessariamente n. 1+1R pompe dosatrici di identiche

prestazioni, dotate di elettronica a bordo per la richiesta variazione della portata, in

funzione dei dati del valore del Redox, misurato dalla apposita centralina elettronica di

rilevamento.

!

La sonda RX di rilevamento, alloggiata in apposito portaelettrodo in PVC, è collocata

abordo vasca, con idonei sopporti a staffa regolabili, per consentire la corretta

immersione dell’elettrodo in acqua.

!

La centralina Chemitec di rilevamento, come d’appresso descritta, è alloggiata in un

appropriato contenitore in ABS, per montaggio a parete, delle dimensioni di mm.144 x

144 x 122,5 e con grado di protezione IP 66.

!

!

!

!

!

!

31

13.3 Calcolo del Sistema di dosaggio

!

γα = Densità del C2H4O3:

!

!

!

!

!

!

Qvd =

1,14 gr/cm3 = 1.140 gr/l a 20°C

25000gr / h

= 24,50lt / h.

1.021gr / lt

Calcolo della densitàdella soluzione acquosa al 15%

850 cc H2O · 1.000 =

850 gr.

150 cc C2H4O3 · 1.140 = 171 gr.

________________________________________

1 litro di soluzione al 15% pesa 1.021 gr.

!

Q = Portata idraulica alla Qp: d = dosaggio PAA: ∂ = densità soluzione: 937,50 mc/h

4 ppm

1.021 gr/l

!

Qmd = Portata massica del dosatore: in gr/h

Qvd = Portata volumetrica del dosatore: in l/h.

!

937,50 ⋅ 4

Qmd =

= 25.000gr / hdiC 2 H 4O 3

0,150

in soluzione acquosa al 15%.

!

!

!

!

!

In volume la quantità necessaria di soluzione è pari a:

Qvd =

25000gr / h

= 24,50lt / h.

1.021gr / lt

!

!

!

!

!

Si assume un dosaggio giornaliero, in condizioni standard di 25 lt/h di soluzione al

15%, e pertanto, la quantità da stoccare mensilmente sarà pari a:

!

25 x 18 x 30 = lt. 13.500

!

Per lo stoccaggio del prodotto si impiegano n. 2 serbatoi verticali realizzati in acciaio

inox AISI 316L della capacità utile di lt. 7.000.

!

!

!

!

!

!

!

!

!

!

32

13.4 Macchine ed apparecchi di processo

!

13.5. Pompe dosatrici

!

Ciascuna delle due pompe dosatrici (una a servizio ed una di riserva attiva), è asservita

ai segnali proporzionali provenienti dal citato misuratore di Redox, ed avrà una portata

variabile da 0 a 5 lt/h f.s.

Ciascuna pompa prevista ha le caratteristiche costruttive e di funzionamento che

vengono d’appresso riportate:

!

Pompa dosatrice elettronica Modello: Portata di f.s.

Pressione massima al diffusore: Potenza motore trifase Pompe installate in apposito vano: !

a membrana unica e ritorno a molla.

OBL - MRB-45

0 ÷45 lt/h

8 bar

0,15 kW

2

Sistema operativo e di dosaggio, regolato da microprocessore.

Variazione automatica della portata mediante attuatore elettrico mod. Z-7.

Asservimento: segnale milliamperometrico 4÷20 mA da misuratore Rx.

Frontalino pompa con tasti di programmazione

Accessori di corredo:

Una sonda polarimetrica di rilevamento RX

Un portaelettrodo tubolare in PVC, con staffe di fissaggio

Cavo schermato di collegamento, con connettori blindati

Tubo PVC rigido filettabile DN 15, per la mandata di pompa.

Diffusore per alta pressione in PVC, con anello di ritenzione (Valvola Antiriflusso).

!

13.5. Miscelazione a ricircolo

Per il sistema di miscelazione del prodotto (PAA) si fa ricorso a due elettroagitatori

sommergibili ad elica con convogliatore, aventi ciascuno le seguenti caratteristiche.

Miscelatore sommergibile ad elica (mixer), modello ABS- RW 4033 costituito da

gruppo motore classe F sommergibile, della potenza installata di Kw 4,0 e potenza

utilizzata 3,25 Kw; Elica a tre pale in poliammide del diametro 400 mm. con velocità di

rotazione di 680 r.p.m.

!

13.6. Strumentazione

Misuratore combinato di pH e Redox a microprocessore integrato, con contatto di

allarme, e contattori limite regolabili; Mod. Chemitec 220/240, completo di:

» Sensore e portaelettrodo;

» Visualizzatore digitale;

» Centralina di misura e regolazione.

Il sistema a una centralina di misura e regolazione, prevede la fornitura e la installazione

sul quadro generale di comando e controllo, delle seguenti apparecchiature

complementari.

» n. 2 visualizzatori del valore del pH e Rx a LED rossi a 4 cifre;

33

»n. 1 registratore ibrido Analogico/Digitale a doppia traccia (due canali galvanicamente

separati), con memoria storica ed uscita USB per lo scarico dei dati registrati, sul PC.

_____________________________________

!

!

14.0. GAZOMETRO A MEMBRANA

!

Come già riferito nella relazione generale, il progetto prevede il completo recupero della

funzionalità delle opere e strutture esistenti, destinate al trattamento dei fanghi biologici

di supero, prodotti dal sistema di depurazione in essere.

In particolare si sono previsti interventi vari di ripristino funzionale di varie

apparecchiature ammalorate, come:

!

» Valvole e saracinesche del Digestore dei fanghi;

» Completamento del portellone a passo d'uomo del digestore stesso;

» Sostituzione del bruciatore della caldaia a doppia alimentazione Gas di rete/biogas;

» Completamento del montaggio del compressore del Biogas;

» Rivisitazione dei sistemi di lavaggio del Biogas;

» Riposizionamento della nuova rampa gas a servizio del NUOVO Gazometro.

!

La nuova opera è dunque, un Gassometro a membrana BSDV BSG 1000 costruito come

un involucro di forma semisferica collegato all’altezza del proprio equatore ad una

struttura pressurizzata della stessa forma.

La struttura di protezione è provvista di una soffiante e di un passo d’uomo che permette

un facile accesso per eventuali controlli.

!

Caratteristiche tecniche:

!

» Volume utile: 1.000 mc

» Pressione di servizio: 20 mbar +10%

» Diametro all’equatore: 13,682 mt.

» Altezza dell’accumulatore dal basamento: 10,706 mt.

» Diametro dell’accumulatore all’ancoraggio: 10,305 mt.

» Temperatura max. del gas: 55° C

» Portata max. in entrata: 1.000 m3/h

» Portata max. in uscita: 1.000 m3/h

» Carico max. neve: 120 Kg/m2

» Velocità max. del vento: 160 Km/h

Flangia

di

entrata/uscita:

150

DN

»

»

Il gazometro è fissato sulla sua soletta in cemento per mezzo di anelli di fissaggio

(membrana interna ed esterna) composti da anelli ed un sistema di fissaggio HILTI.

14,2 m;

» Diametro della soletta: » Sforzo all’ancoraggio: 8,80 kN/m

» N. 2 ventilatori, uno in marcia ed uno di riserva che assicurano il mantenimento in

pressione (20 mbar) della membrana esterna di protezione.

» Costruzione ADF (con motore Eex IIb t4).

!

!

34

I ventilatori possono essere montati anche in zona II.

!

» Portata:

» Pressione statica: : » Pressione totale: : » Pressione di servizio: : » Velocità: : » Potenza installata: : » Potenza assorbita: : !

Il Gazometro è completo di:

!

2.000 m3/h per entrambe le macchine;

250 mm CE

265 mm CE

200 mm CE

2840 G/min.

1.5 kW

0.96 kW

» Misuratore di livello;

» Guardia idraulica BSGH 100;

» Quadro elettrico

» Valvola di registro;

» regolatore di pressione;

» Esplosimetro;

» Misuratore della pressione del Biogas; -

» n. 1 oblò in plexiglas Ø 600 mm -

» n. 1 picchiettolino DN 150 (controflangia in inox e sistema di messa in opera) .

» n. 1 valvola di registro con ogni altro accessorio.

_______________________________________

!

!

15.0. UNITÀ DI INFITTIMENTO DINAMICO FANGHI DIGERITI

!

In relazione a quanto già riportato nella relazione generale di progetto, si è considerato

il recupero della struttura in C.A. (in ottimo stato di conservazione) un tempo destinata

ad accogliere la campana flottante del ex Gazometro, oggi completamente ammalorata

ed irrecuperabile, come dianzi detto.

Nel bacino, dopo gli opportuni “aggiustamenti”, sarà installato un idoneo ponte

infittitore a picchetti rotanti, tipo Thorpey, per destinarlo all’addensamento del fango

digerito, estratto dal digestore anaerobico.

Tale unità, della capacità utile di 306 mc. potrà assolvere anche alla funzione di

polmonazione per la successiva fase di alimentazione delle due nastropresse esistenti,

per la disidratazione dei fanghi.

Con una superficie utile disponibile di mq. 153, la nuova unità potrà trattare una massa

di fango giornaliera di ben 18.480 Kg. pari ad un carico specifico di 120 Kg/mq/g.

Il ponte infittitore a picchetti rotanti Thorpey, da installare sulla esistente struttura (ex

Gazometro) del Ø 14 mt., avrà le seguenti caratteristiche costruttive e di funzionamento.

!

» Numero delle ante di infittimento: » Diametro delle ante mobili: » Numero delle pale raschianti: » Inclinazione delle pale: » Protezione: N. 2

mt. 13,8

n. 12

45°

Zincatura a caldo (500°C)

35

» Altezza utile ante mobili (H1 e H2) » Altezza interna del bacino: » Altezza tra appoggio inferiore albero e sottoponte : » Velocità di rotazione periferica: » Riduttore Epicicloidale : » Fattore di servizio: » Diametro dell’albero cavo: » Potenza del motore elettrico: » Tipo di motore elettrico: » Alimentazione: !

!

m. 2,90 / 3,40

m. 3,10 / 3,60

m. 4,1

cm/s 4,0

a 4 stadi

Fagma 2,5

mm. 150

Kw. 0,75

n. Poli 4

V. 380-50 Hz.

16.0. UNITÀ DI DISIDRATAZIONE DEI FANGHI DIGERITI

La disidratazione dei fanghi viene effettuata attraverso l'impiego di una nastropressa a

teli confluenti, con alimentazione della torbida direttamente derivata dal bacino di postinfittimento dei fanghi digeriti, attraverso una pompa dedicata, di tipo monovite a

portata regolabile.

La portata di fango umido perviene ad uno speciale miscelatore fango-polimero, per poi

emmettersi in un buratto addensatore in dotazione alla macchina.

Da questo, il fango si distribuisce sul nastro portante caon una concentrazione di ~ il

7%, cosicché il rendimento della macchina risulta di molto elevato, tanto da consentire

concentrazioni di secco in uscita anche del 30%.

!

16.1.0 Calcolo del sistema per la potenzialità totale di 60 mila ab.

!

Siano:

Qf = Portata di fango umido (1.612,80/9/24): 7,47 mc/h.

SS = Sostanze solide in sospensione:

30,00 Kg/mc.

Qf = peso = 7,47 mc/h x 30 Kg/mc =

224 Kg/h.

Qk = 68 gr./mcF x h

Qk = Quantità di polielettrolita cationico occorrente per la flocculazione:

!

!

68 gr/mc. x 7,47 = 508 gr/h

t = % delle materie solide sospese prima della filtrazione, dopo contatto con il

!

!

!

polielettrolita;

t=

%SS ×

Qpeso

3 × 224

=

= 2,99

Qk + Qpeso

0,508 + 224

Considerando che i campioni di fango disidratato che mediamente si ottengono in

impianti similari presentano un contenuto minimo del 29% di SS, ed il campione del

36

chiarificato un contenuto dello 0,0005 di SS, il grado di recupero delle materie solide

risulta, pertanto, di:

!

!

29 × (2,99 − 5 ⋅10 )

!

%SS =

× 100 = 99,99%

2,99 ⋅(29 − 5 ⋅10 )

!

!

!

16.2.0 Calcolo della portata della pompa dosatrice del flocculante

!

−4

−4

La quantità di polielettrolita occorrente per la flocculazione è di 508 gr/h.

La concentrazione della soluzione è prevista al 2 ‰

!

Portata volumetrica del dosatore: !

508 / 0,002 · 103 = 254 lt/h

!

Dai dati sopra esposti emerge che il consumo giornaliero di polielettrolita, in sali quaternari di

Polivinilpiridinio, ammonta a:

!

Kg. 0,508 x 8 h = 4,064 Kg/g.

!

Il consumo medio annuo è, dunque, pari a Kg.

!

Kg. 4,064 x 225 = 914,4 Kg/anno

!