AVVERTENZE

1) Tipo di argano

2) Numero di matricola che può essere visto o sulla conferma d’ordine o stampigliato

sulla targhetta d’identificazione dell’argano o inciso sul corpo dell’argano (vedi pag. 9)

ITALIANO

ITALIANO

Nel caso si dovessero rendere necessarie delle sostituzioni di particolari è indispensabile

comunicare alla ditta costruttrice quanto segue:

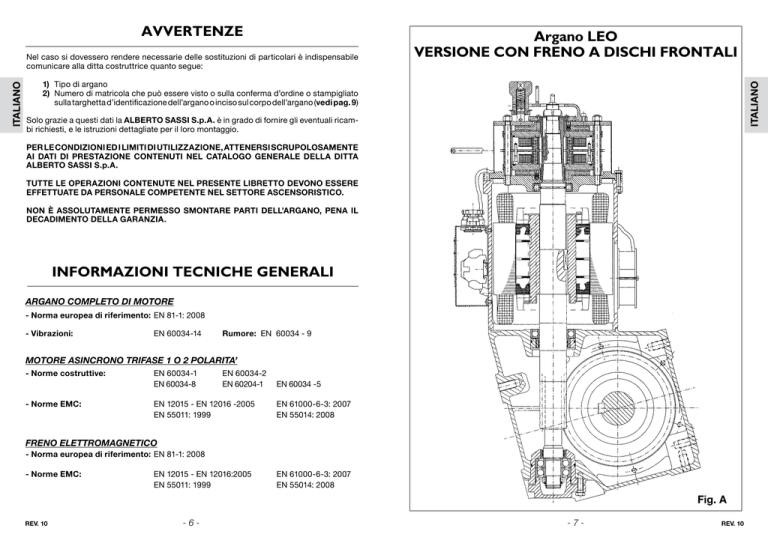

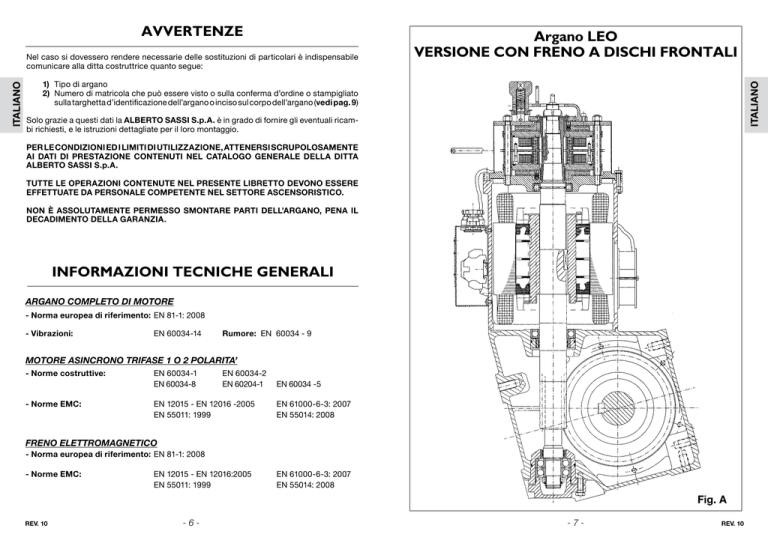

Argano LEO

VERSIONE CON FRENO A DISCHI FRONTALI

Solo grazie a questi dati la ALBERTO SASSI S.p.A. è in grado di fornire gli eventuali ricambi richiesti, e le istruzioni dettagliate per il loro montaggio.

PER LE CONDIZIONI ED I LIMITI DI UTILIZZAZIONE, ATTENERSI SCRUPOLOSAMENTE

AI DATI DI PRESTAZIONE CONTENUTI NEL CATALOGO GENERALE DELLA DITTA

ALBERTO SASSI S.p.A.

TUTTE LE OPERAZIONI CONTENUTE NEL PRESENTE LIBRETTO DEVONO ESSERE

EFFETTUATE DA PERSONALE COMPETENTE NEL SETTORE ASCENSORISTICO.

NON È ASSOLUTAMENTE PERMESSO SMONTARE PARTI DELL’ARGANO, PENA IL

DECADIMENTO DELLA GARANZIA.

INFORMAZIONI TECNICHE GENERALI

ARGANO COMPLETO DI MOTORE

- Norma europea di riferimento: EN 81-1: 2008

- Vibrazioni: EN 60034-14 Rumore: EN 60034 - 9

MOTORE ASINCRONO TRIFASE 1 O 2 POLARITA’

- Norme costruttive:

- Norme EMC:

EN 60034-1

EN 60034-8 EN 60034-2

EN 60204-1 EN 60034 -5

EN 12015 - EN 12016 -2005 EN 55011: 1999

EN 61000-6-3: 2007

EN 55014: 2008

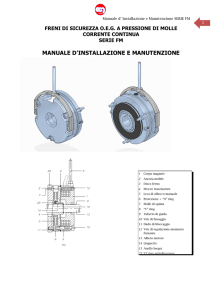

FRENO ELETTROMAGNETICO

- Norma europea di riferimento: EN 81-1: 2008

- Norme EMC:

EN 12015 - EN 12016:2005

EN 55011: 1999

EN 61000-6-3: 2007

EN 55014: 2008

Fig. A

REV. 10

-6-

-7-

REV. 10

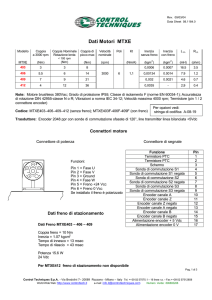

TARGHE IDENTIFICAZIONE ARGANI E MOTORI

E

C

D

E

A

X

X

B

MARCATURA

DEL NUMERO

DI MATRICOLA

A

Fig. B

REV. 10

-8-

MARCATURA

DEL NUMERO

DI MATRICOLA

X

B

A. TARGA PER IL MOTORE ELETTRICO

B. TARGA CON I DATI DEL COSTRUTTORE

RELATIVI AL TIPO DI ARGANO

C. TARGA DEL COSTRUTTORE DEL FRENO

D. TARGA DATI CARATTERISTICI DEL FRENO

E. TARGA ADESIVA “SALITA/ DISCESA”

(SONO FORNITE STACCATE E DEVONO

ESSERE POSIZIONATE A CURA DEL

CLIENTE IN ACCORDO CON I MOVIMEN TI DELLA CABINA)

X. TARGA “OIL FOR LIFE”

-9-

NOTA!

IN CASO DI SOSTITUZIONE

DEL MOTORE, IL COPERCHIO

DELLA SCATOLA MORSETTIERA

CON LE TARGHETTE DEL

MOTORE E DELL’ARGANO

DEVE ESSERE RIUTILIZZATO

REV. 10

ITALIANO

ESEMPIO RIEPILOGATIVO DELLE TARGHE PRESENTI

SULLE MACCHINE CHE POSSONO VARIARE IN QUANTITA’ E

POSIZIONE SECONDO LA CONFIGURAZIONE

ITALIANO

Argano LEO

VERSIONE CON FRENO A TAMBURO

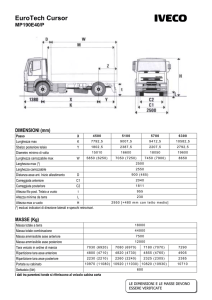

ESTRAZIONE E MOVIMENTAZIONE

VERSIONE CON

FRENO A TAMBURO

- L’olio che viene adoperato per la lubrificazione è di tipo speciale, a base

sintetica polialfaolefinica, con particolari

additivazioni

dalle

caratteristiche

superiori alle normali “EP”.

Catena

Golfare

L’argano viene spedito con il golfare

per il sollevamento montato, per cui una

volta liberato dall’imballo è possibile afferrarlo con il gancio della catena per sollevarlo e trasportarlo.

- La quantità immessa dalla SASSI prima

della spedizione è di 3,5 litri

ITALIANO

ITALIANO

LUBRIFICAZIONE

Una volta sistemato l’argano in posizione, togliere il golfare e montare a pressione il

coperchio di plastica che viene fornito insieme alla macchina.

- Non ha bisogno di rabbocchi nel tempo;

- E’ sufficiente per tutta la vita dell’argano.

L’argano è comunque dotato di almeno un

tappo olio disposto in modo tale da renderne

sempre possibile l’eventuale scarico.

A lato, sulla carcassa, dietro la puleggia si trova uno sfiato munito di valvola che rende

possibile l’automatico scarico della sovrapressione generata dal pompaggio degli organi in

movimento.

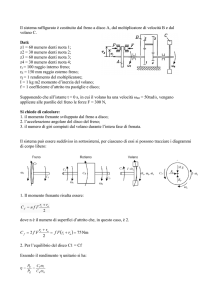

SCHEMA

PER I COLLEGAMENTI

ELETTRICI

VERSIONE CON FRENO A

DISCHI FRONTALI

Attacchi per il sollevamento

L’argano viene spedito con gli attacchi per

il sollevamento montati, per cui una volta

liberato dall’imballo è possibile afferrarlo

con i ganci della catena per sollevarlo e trasportarlo.

Catena

Coperchio di plastica

PESO DELL’ARGANO

L’argano compreso di puleggia

pesa Kg 250

NOTA: prevedere sempre

il collegamento elettrico ai

morsetti 1 e 2 (azionamento

ventilatore)

REV. 10

- 10 -

- 11 -

REV. 10

Prima di eseguire l’intervento di montaggio dell’encoder, assicurarsi che sia disinserito l’interruttore generale nel quadro di manovra nel caso l’argano sia già installato

sull’impianto.

1.

2.

3.

Le macchine che sono state ordinate

con la predisposizione dell’attacco

encoder lato reggispinta sono fornite

del coperchio n° 2 (vedi figura in

basso) già predisposto per questo

montaggio.

Tale

predisposizione

standard prevede un alberino di

trascinamento encoder.

Essa viene protetta con un tappo in

plastica gialla (non rappresentato in

figura) che deve essere rimosso prima

del montaggio dell’encoder.

Il perno standard 1 che è già montato

sull’estremità della vite senza fine, ha

un diametro che permette di montare

alcuni tipi di encoder ad albero cavo

da 25 mm.

Assemblare l’encoder n° 4 facendolo

scorrere coassialmente al perno n° 1

fino a circa 0.5 mm dal coperchio

n° 2, e centrare la spina n° 5

nell’apposito

fermo

antirotazione.

La spina standard ha un diametro

di 3 mm ed è collocata a 32.5 mm

dall’asse di rotazione.

REV. 10

4. Accostare delicatamente i 3 grani di fermo

M4 n° 6 con una chiave a brugola in

maniera alternata all’albero 1 per permet tere il centraggio dell’encoder; quindi

serrarli nello stesso modo.

Controllare che durante la rotazione

dell’asse motore l’encoder stesso non

abbia movimenti anomali, indice di uno

scorretto centraggio: i massimi valori

ammissibili sull’encoder standard sono

inferiori o uguali a +/- 0.1mm in senso

radiale (R) e inferiori o uguali a +/- 1mm

in senso assiale (A), e vanno misurati

per mezzo di un comparatore.

In caso contrario ripetere la procedura

dei punti 3 e 4.

5. Una volta assemblato, l’encoder spor ge dal piano d’appoggio nel montag gio in posizione verticale della macchina.

6. In caso di montaggio di un encoder

su un argano non predisposto, vi

preghiamo di contattare la Alberto

Sassi S.p.A. per ricevere le specifiche

istruzioni.

- 12 -

MONTAGGIO ENCODER LATO MOTORE

VERSIONE FRENO A DISCHI

Perno filettato

Una volta messo in posizione l’argano,

per il montaggio dell’encoder occorre:

1)Montare il perno filettato serrandolo con

un momento di 100 Nm.

2)Togliere dall’encoder il tassello con vite

unitamente al controdado, e avvitare

il tassello a fondo nell’apposito foro

filettato della calotta compatibilmente

alle successive operazioni dei punti 4) e 5).

3)Infilare l’encoder sull’alberino del perno

filettato e con l’incavo di arresto inserito

nel tassello.

4)Stringere il controdado della vite del

tassello contro la calotta e registrare la

relativa vite laterale di pressione

sull’encoder.

5)Bloccare l’encoder sull’alberino serrando

le due viti laterali.

Encoder

ITALIANO

ITALIANO

Montaggio encoder CONFIGURAZIONE

STANDARD: LATO REGGISPINTA

Tassello con vite

Pulsante a fungo per innesto

ingranaggi

Leva per lo sbloccaggio del freno

VERSIONE CON FRENO A TAMBURO

1)Nel caso non si abbia la protezione in

plastica gialla n° 3 già prevista di foro,

togliere quella esistente e ricavare sulla

stessa un foro centrale di circa 35 mm di

diametro.

2)Montare sull’estremità della vite senza

fine il perno n° 12, avendo cura di appli

care una goccia di Loctite 243 sul filetto,

avvitandolo con una coppia di 100 Nm,

quindi rimontare la protezione n° 3;

3)Assemblare l’encoder n° 7 sulla staffa

n° 4 per mezzo delle tre viti n° 8:

4) Montare il giunto elastico n° 9 sull’albe rino dell’encoder n° 7, e stringere la vite

di fermo n 10:

5)Montare l’attacco n° 4 sulla staffa di colle

gamento dei perni ganasce n° 1 per mezzo delle viti n° 11 direttamente ai perni

ganascia, avendo cura di calettare in posizione centrata il giunto n° 9 sul perno n° 12;

6)Eventualmente svitare leggermente le

due viti n° 11: in questo modo è possibile

muovere la staffa n° 1 di collegamento

dei perni ganascia per aiutarsi nel

centraggio dell’encoder rispetto all’al-

berino n° 12. A centraggio avvenuto,

riavvitare le viti n° 11 con una coppia

di 25 Nm;

7)Avvitare la vite n° 13 assicurandosi che

blocchi il giunto n° 9 sul perno n° 12;

8)Montare la protezione n° 5 con le due

viti n° 6 sulla staffa n° 4;

9)Far girare il volano per controllare il

centraggio dell’attacco, eventualmente

ripetendo le operazioni 5 e 6.

- 13 -

REV. 10

INTERVENTI MANUALI SUL FRENO IN CASO

DI EMERGENZA

PRIMA DELLA MESSA IN FUNZIONE ESEGUIRE LE SEGUENTI OPERAZIONI

PER L’APPRONTAMENTO DELL’ARGANO CON FRENO A DISCHI FRONTALI

PER INTERVENIRE MANUALMENTE SULL’ARGANO IN CASO DI EMERGENZA

OCCORRE PROCEDERE COME SEGUE: VERSIONE CON FRENO A DISCHI FRONTALI

1) Togliere la leva del freno dall’involucro e

montarla avvitandola a fondo.

A) Disinserire l’interruttore generale

dell’impianto.

Ventola di raffreddamento

Leva

del freno

2) Aprire il coperchio della morsettiera per

prelevare i pressacavi e lo schema elettrico.

B) Premere verso il basso il pulsante 1

(ha due posizioni fisse) in maniera

che l’ingranaggio 2 ingrani con il 3.

C) Controllare che il pomello del pulsante

1 nella discesa abbia spostato lateral mente il tastatore del microinterruttore

di emergenza 4.

3) Dalla busta racchiusa nella scatola morsettiera dell’argano, prelevare il microinterruttore, i relativi dadi esagonali e rondelle.

Coperchio

morsettiera

smontabile

4) Montare il micro sul foro asolato sito nella

calotta in alluminio e fissarlo con i relativi

dadi e rondelle, avendo cura di portare a

contatto il tastatore del micro con la parte

cilindrica del pulsante a fungo.

D) Infilare la chiave 5 (possibilmente a

cricchetto) a testa quadra da 1/2” nel

foro del pulsante 1 e ruotare nel sen so indicato dalle frecce poste nella

targa 6 fissata nella parte cilindrica

del pulsante 1, agendo alternativa

mente sulla leva 7 di apertura manuale

del freno.

Salita

Discesa

SEQUENZA DELLA MANOVRA

ALTERNATIVA:

N.B. L’argano contiene già la giusta quantità di lubrificante (v. pag 10)

Micro

REV. 10

Pulsante a

fungo

NOTA SUL FUNZIONAMENTO

DEL MICROINTERRUTTORE:

Freno aperto: rotazione sotto carico della

chiave 5.

Freno chiuso: recupero posizione della

chiave 5.

E) Ad operazione ultimata, togliere la chiave quadra 5 e sollevare il pulsante 1 in

maniera da liberare il micro 4 per riavviare l’impianto.

Il microinterruttore, una volta montato,

va collegato al quadro di manovra dell’impianto in modo che il suo contatto, normalmente chiuso, sia posto in serie ai circuiti di

sicurezza dell’impianto.

Quando si vuole eseguire la manovra a

mano dell’impianto, il pulsante a fungo deve

essere premuto.

Ciò comporta l’apertura del contatto del microinterrutore con relativo blocco

dell’impianto fino a quando il pulsante a fungo rimane premuto.

- 14 -

Il freno a doppi dischi

frontali viene messo a punto e

registrato in Azienda.

Non effettuare alcun

intervento sul freno!

In caso di necessità

contattare direttamente

il fornitore del freno.

- 15 -

REV. 10

ITALIANO

ITALIANO

MESSA IN FUNZIONE DOPO L’ESTRAZIONE

E MOVIMENTAZIONE

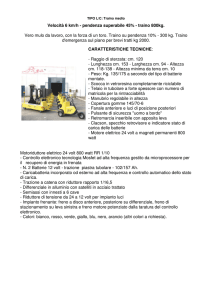

FISSAGGIO SUL TELAIO

ARGANO CON QUOTE DI FISSAGGIO E INGOMBRO

PER INTERVENIRE MANUALMENTE SULL’ARGANO IN CASO DI EMERGENZA

OCCORRE PROCEDERE COME SEGUE: VERSIONE CON FRENO A TAMBURO

1) Disinserire l’interruttore gene-

“B”

rale in sala macchine.

2) Tenere con forza il volano “B”

di manovra a mano.

3) Aprire le ganasce 41 del freno

manovrando la leva “A” applicando

costantemente ad essa la forza

sufficiente ad ottenere detta

apertura.

Muovere il volano “B” nella dire zione più favorevole per portare

la cabina fino al piano più vicino,

livellando con il segno di riferi mento sulle funi d’acciaio (dove

esista).

4) Rilasciare la leva “A” del freno

ITALIANO

ITALIANO

INTERVENTI MANUALI SUL FRENO IN CASO

DI EMERGENZA

“A”

Ø 320÷700 max

41

ATTENZIONE: NON ALLENTARE MAI LA TENSIONE DELLE MOLLE DEL FRENO

CON IL FINE DI FACILITARE LA MANOVRA MANUALE

FISSAGGIO SUL TELAIO

Posizionare l’argano sia in posizione verticale sia in posizione orizzontale su un telaio con

squadro come evidenziato in figura (tale squadro è fornito con la macchina)

TELAIO A

SQUADRO

Detto telaio deve essere costruito in modo

debitamente proporzionato a sostenere i carichi dell’impianto e recare fori passanti per il

fissaggio dell’argano.

A tale scopo nella figura sottostante è rappresentato l’argano con le quote di fissaggio e di

ingombro.

Ø 320÷700 max

L’argano ha una SOLA POSIZIONE PER LA

PULEGGIA e i piani utili di appoggio inferiore

orizzontale e verticale sono A - B - C (vedi pag. 19).

NOTA: il fissaggio dell’argano deve essere

fatto con viti in classe di resistenza di almeno

8.8, applicando una coppia di serraggio di

170 Nm.

REV. 10

- 16 -

- 17 -

REV. 10

B

A

Qualora si debba mettere in appoggio il contrappeso per eseguire

interventi nell’impianto o per sollevare manualmente la cabina azionando la

puleggia funi, è necessario montare il BLOCCA FUNI (attrezzo

codice 3000004420 ).

ITALIANO

piano: C

Configurazione

SINISTRA

INTERVENTI DI EMERGENZA

E MANUTENZIONE

Configurazione

DESTRA

Questo attrezzo (Fig. A) è composto

da una staffa a squadro in lamiera piegata

e saldata, munita di viti di spinta e da una

piastrina.

Viene impiegato sulla puleggia funi disponendo come indicato nella figura B.

Con le viti 1 si spinge sulla piastrina

2 che contrasta le funi 3, mentre il risalto

4, fisso sulla staffa, contrasta l’azione delle

viti 1 sotto il bordo della puleggia.

Con le viti 5 si regola la posizione della

staffa, mantenendola ortogonale alla puleggia 6. L’azione sulle viti 1 e 5 va fatta quasi

contemporaneamente e in modo alternato.

Fig. A

IN QUESTA POSIZIONE LE FUNI RISULTANO BLOCCATE.

Configurazione

VERTICALE

Blocca funi

Codice 3000004420

Per mettere l’impianto solo in appoggio, di bloccafuni ne occorre uno solo,

qualora occorra sollevare manualmente la

cabina, è necessario montare due bloccaREV. 10

- 18 -

Fig. B

funi come indicato in fig. B. Essi dovranno

essere spostati alternativamente in funzione

della rotazione della puleggia.

- 19 -

REV. 10

ITALIANO

POSIZIONAMENTO SU TELAIO

REGISTRAZIONE FRENO

FRENO A TAMBURO

VERSIONE A TAMBURO

La regolazione va fatta con l’impianto

IN TIRO. Con l’impianto in funzione, e quindi

con l’elettromagnete eccitato, svitare il dado

di bloccaggio 31 e svitare leggermente la

vite di regolazione 30 fino al momento in cui

si avverte l’inizio dello strisciamento del materiale frenante sul tamburo freno (riferirsi

alla tavola X).

A questo punto riavvitare la vite 30 della

minima quantità necessaria affinchè non

esista più questo strisciamento tra la ganascia e il tamburo freno con l’impianto in movimento. Serrare il dado 31 di sicurezza e ripetere l’operazione per la seconda ganascia.

Successivamente si può intervenire sul

precarico delle molle per regolare l’intensità

della frenata. Basta svitare il controdado di

sicurezza 6 e agire sul dado restante per

aumentare o diminuire la compressione

della molla 32 fino al raggiungimento della

frenatura desiderata, quindi serrare nuovamente il controdado 6 esterno.

Ripetere il procedimento per l’altra ganascia. E’ importante osservare che durante

la vita dell’argano i ferodi delle ganasce

tenderanno a consumarsi, diminuendo in

questo modo l’efficacia della frenatura per

effetto della diminuzione del precarico delle

molle.

E’ da considerare comunque un

errore intervenire sul freno solamente

aumentando detto precarico: è necessario seguire tutta la procedura di regolazione intervenendo anche sulla vite di regolazione 30, come visto all’inizio di questo

capitolo, in modo da non aumentare la corsa

delle teste di battuta 13. In caso di sostituzione delle ganasce bisogna riferirsi anche al

La registrazione va fatta con l’impianto

IN APPOGGIO. Controllare per prima cosa

se dando tensione all’elettromagnete, il freno

si sblocca. Se ciò non avviene, è necessario

agire nella seguente maniera (riferirsi alla

tavola X). A freno disattivato, svitare i dadi

di bloccaggio 31 e svitare le viti di regolazione 30 in maniera tale che si allontanino

di qualche millimetro (circa 4) dalle teste di

battuta 13, assicurandosi manualmente che

le teste di battuta 13 siano nella posizione di

fine corsa verso l’esterno.

Allentare i dadi 6 lasciando le rondelle

33 a contatto con le molle 32. Con le ganasce accostate al tamburo riavvitiamo quindi

le viti di regolazione 30 facendo compiere

alle teste di battuta 13 una escursione verso

il centro freno di circa 1 mm e serriamo poi

i dadi di sicurezza 31. Con l’elettromagnete

eccitato controlliamo che il materiale frenante della ganascia non sia a contatto con

il tamburo freno: basta osservare nel punto

B di figura se esista o meno una luce di circa

0,5\0,8 mm, e soprattutto che questa luce

sia presente lungo tutto l’arco del materiale

frenante, anche se in misura leggermente

calante fino al punto A.

Se questo non avviene, e solo in questo

caso, è necessario procedere alla registrazione del perno eccentrico che regola l’accoppiamento ganascia-tamburo freno. Con

l’elettromagnete NON eccitato, svitare i dadi

di bloccaggio 31 e svitare le viti di regolazione 30 in maniera tale che si allontanino di

qualche mm (circa 4) dalle teste di battuta

13, assicurandosi manualmente che le teste

di battuta 13 siano nella posizione di fine

REV. 10

TAV X

capitolo successivo “Registrazione freno”

per garantire il perfetto accoppiamento delle

nuove superfici frenanti al tamburo freno.

Rimane da puntualizzare il fatto che è

praticamente impossibile prevedere a priori

con quale frequenza debba essere regolato

il freno: essa infatti dipende dal tipo di impianto, dal suo utilizzo e dal compromesso

raggiunto sul momento di apertura del freno

alla partenza e su quello di chiusura all’arresto.

N.B. Le ganasce, con il relativo materiale frenante, vanno comunque sostituite

quando detto materiale raggiunge 2 [mm]

di spessore nel punto di maggiore usura.

- 20 -

ITALIANO

ITALIANO

REGOLAZIONE DELLA FRENATURA

TAV X

corsa verso l’esterno. Allentare i dadi 6, lasciando le rondelle 33 a contatto con le molle

32. Svitare le viti 38, togliere il collegamento

tra i perni 37 e le molle a tazza 39. Allentare i

dadi 34 e le viti 35 e agire sui perni eccentrici

36 (con chiave o cacciavite a seconda della

versione) portando le ganasce ad accoppiarsi perfettamente con il tamburo freno. Avvitare le viti 35 e i dadi 34, rimontare

le molle a tazza 39, il collegamento perni 37

e avvitare le viti 38. Con le ganasce accostate al tamburo riavvitiamo quindi le viti di

regolazione 30 facendo compiere alle teste

di battuta 13 una escursione verso il centro

freno di circa 1 mm e serriamo poi i dadi di

sicurezza 31. Procediamo poi con la regolazione della molla 32 come visto nel capitolo

“Regolazione della frenatura”.

- 21 -

REV. 10

ITALIANO

Queste operazioni, comuni a tutti i tipi di macchine montate su telaio, servono a

mantenere perfettamente orizzontale l’albero lento una volta messo in tiro l’impianto,

in quanto tengono conto delle inevitabili deformazioni strutturali del telaio stesso.

CASO A: albero lento con supporto esterno, tiro in basso.

COMPARATORE

VITI ARGANO

VITI SUPPORTO

CASO B: albero lento con supporto esterno, tiro in alto.

del citato valore. Montare una base

magnetica con il comparatore

COMPARATORE

come indicato in figura.

Dopo avere azzerato il

comparatore, inserire degli spessori

VITI ARGANO

calibrati tra il supporto e il piano di

appoggio in misura inferiore al caso

A, in modo da lasciare una luce

residua di circa 0,1 mm.

Montare le viti di fissaggio

VITI SUPPORTO

del supporto esterno serrandole

a fondo. Per i relativi momenti di

serraggio vedere la tabella a pag.

22. Il comparatore, dopo il fissaggio

deve indicare uno spostamento di

circa 0÷0,05 mm verso il basso.

Schema allineamento

Nel caso ciò non si sia verificato, variare

Appoggiare l’argano sul telaio in

leggermente lo spessoramento fino ad

corrispondenza degli appositi fori di

ottenere il valore sopra indicato.

fissaggio e verificare che tra telaio e supporto

rimanga una luce maggiore di 0,5 mm; in

caso contrario bisogna spessorare l’argano

con spessori calibrati fino al raggiungimento

CASO C: albero lento con supporto intermedio, tiro in basso.

Schema allineamento

Appoggiare l’argano sul telaio e

verificare che tra telaio e supporto rimanga

una luce maggiore di 0,5 mm; in caso

contrario bisogna spessorare l’argano con

spessori calibrati fino al raggiungimento del

Dopo avere azzerato il comparatore,

inserire degli spessori calibrati tra il

supporto ed il piano di appoggio in modo

che il comparatore indichi uno spostamento

verso l’alto di circa 0,03 ÷ 0,05 mm.

Montare ora le viti di fissaggio del

supporto esterno serrandole a fondo.

Per i relativi momenti di serraggio vedere

tabella sottostante. Il comparatore, dopo

il fissaggio, deve indicare la permanenza

di uno spostamento verso l’alto di circa

0 ÷ 0,05 mm. Nel caso che ciò non si sia

verificato, aumentare lo spessoramento

sotto il supporto esterno fino ad ottenere il

valore sopra indicato.

TELAIO TIPO

citato valore. Montare e serrare a fondo le

viti di fissaggio dell’argano al telaio.

Montare una base magnetica con il

comparatore come indicato in figura.

REV. 10

- 22 -

DIAMETRO

Coppia di serraggio

M16

170 Nm

M18

283 Nm

M20

400 Nm

Schema

allineamento

Appoggiare l’argano sul

telaio in corrispondenza degli

appositi

fori

di

fissaggio,

posizionare eventuali spessori

sotto il supporto e verificare

che tra spessore e supporto

r i m a n g a u n a l u c e maggiore

di circa 0,5 mm; in caso contrario

bisogna spessorare l’argano

con spessori calibrati fino al

raggiungimento del citato valore.

Montare e serrare a fondo le viti

di fissaggio dell’argano al telaio.

Montare una base magnetica con

il comparatore come indicato in figura.

Dopo avere azzerato il comparatore,

inserire degli spessori calibrati tra il supporto

ed il piano di appoggio in modo che il

comparatore indichi uno spostamento verso

l’alto di circa 0,03÷0,08 mm.

Montare ora le viti del fissaggio del

supporto serrandole a fondo. Per i relativi

COMPARATORE

VITI ARGANO

VITI SUPPORTO

momenti di serraggio delle viti vedere

tabella pag. 22.

Il comparatore, dopo il fissaggio, deve

indicare la permanenza di uno spostamento

verso l’alto di circa 0÷0,08 mm.

Nel caso che ciò non si sia verificato,

aumentare lo spessoramento sotto il

supporto fino ad ottenere il valore sopra

indicato.

- 23 -

REV. 10

ITALIANO

POSIZIONAMENTO SU TELAIO

calibrati fino al raggiungimento

del citato valore. Montare

e

serrare a fondo le viti di fissaggio

COMPARATORE

dell’argano al telaio. Montare

una base m a g n e t i c a c o n i l

VITI ARGANO

c o m p a r a t o r e come indicato

in figura. Dopo aver azzerato

il comparatore, inserire degli

spessori calibrati tra il supporto

ed il piano di appoggio in misura

inferiore al caso C, in modo da

VITI SUPPORTO

lasciare una luce residua di circa

0,1 mm.

Montare ora le viti di fissaggio

del supporto serrandole a fondo.

Per i relativi momenti di serraggio

delle viti vedere tabella pag.

Schema allineamento

22. Il comparatore, dopo il fissaggio, deve

Appoggiare l’argano sul telaio in

indicare uno spostamento verso il basso di

corrispondenza degli appositi fori di

circa 0÷0,08 mm. nel caso ciò non succeda

fissaggio, posizionare eventuali spessori

variare leggermente lo spessoramento fino

sotto il supporto e verificare che tra spessore

ad ottenere il valore sopra indicato.

e supporto vi rimanga una luce maggiore

di circa 0,5 mm. Nel caso questo non

avvenga, spessorare l’argano con spessori

CASO E: albero lento con supporto intermedio, tiro in alto

Schema

allineamento

Appoggiare

l’argano

sul telaio in corrispondenza

degli appositi fori di fissaggio,

posizionare eventuali spessori

sotto il supporto e verificare

che tra spessore e supporto

vi rimanga una luce maggiore di

circa 0,5 mm. Nel caso questo

non avvenga, abbassare il piano

d’appoggio

dell’argano

fino

al raggiungimento del valore

indicato.

Montare e serrare a fondo

le viti di fissaggio dell’argano

al telaio. Montare una base

magnetica con il comparatore come indicato

in figura. Dopo aver azzerato il comparatore,

inserire degli spessori calibrati tra il supporto

ed il piano di appoggio in modo che detti

spessori non risultino mai forzati e pertanto

non spostino l’ago comparatore dallo “0”.

REV. 10

COMPARATORE

VITI ARGANO

VITI SUPPORTO

ISTRUZIONI PER INSTALLAZIONE E COLLEGAMENTO

FRENO DI EMERGENZA SU ALBERO LENTO

TIPO MAYR (serie 500/896.203.3, certificato da TUV ABV 762)

Note generali

ITALIANO

ITALIANO

CASO D: albero lento con supporto intermedio, tiro in alto

Il freno di emergenza per rallentare la cabina negli eventuali movimenti incontrollati verso l’alto

è un optional non presente sull’argano nella sua

configurazione base. Per essere montato necessita di particolari adattamenti meccanici del

carter e dell’albero lento stesso, per cui deve

essere già previsto in fase di ordine dell’argano.

Tale freno non deve essere considerato come

sostitutivo del freno di servizio posizionato

sull’asse veloce, in quanto non soddisfa la normativa EN 81-1: 2005 relativamente al punto

12.4.2.1 dei freni elettromeccanici. Il corretto

funzionamento di tale freno dipende dal circuito di alimentazione proveniente dal quadro

elettrico dell’impianto con l’obbligo di usare un

dispositivo limitatore di velocità che soddisfi i

paragrafi 9.9 e 9.10.10 della stessa normativa.

Fig. 1

Installazione

Tale freno risulta aperto quando alimentato dalla

corrente, e chiuso in assenza di alimentazione. E’

dotato di un dispositivo di sblocco meccanico che

deve essere allentato prima della messa in funzione dell’impianto: tale dispositivo è composto da due dadi a testa esagonale che

vanno allontanati rispetto al corpo portabobina del freno di 4 mm (vedi particolare 5.2

della figura 4). Due adesivi posti sul freno

indicano la funzione di tali dadi. Si veda a

questo proposito il capitolo “Sbloccaggio

manuale in caso di emergenza”.

Qualunque sia il posizionamento dell’argano,

l’asse su cui è fissato il freno di emergenza

deve essere orizzontale. Il materiale frenante

non deve entrare in contatto con nessun tipo

di olio, grasso o materiali abrasivi. In caso di

installazione sia nel vano di corsa che in sala

macchine deve quindi essere protetto dall’ingresso di materiali estranei. Il freno è comuque

protetto di serie con una cuffia gommosa di

protezione delle parti rotanti interne.

primo disco frenante 4 sul mozzo scanalato

facendo attenzione che il collare di esso

guardi in direzione opposta alla parete

della piastra di accoppiamento già flangiata

all’argano. Prestare attenzione alla facilità

di scorrimento del disco sullo scanalato

del mozzo.

Fig. 2

Montaggio

Montare ora le viti di fissaggio del supporto

serrandole a fondo. Per i relativi momenti

di serraggio delle viti vedere tabella a pag.

22. Il comparatore, dopo il fissaggio, deve

indicare uno spostamento di ± 0,04 mm nel

caso ciò non succeda variare leggermente

lo spessoramento fino ad ottenere il valore

sopra indicato.

- 24 -

Se la macchina fosse acquistata solo con la

predisposizione al montaggio del freno, ci troveremmo con l’albero lento predisposto ad

accoglierlo (diametro 48 mm, con l’apposita

linguetta), e l’apposita flangia di accoppiamento all’argano. Il freno viene fornito già preassemblato e dotato degli appositi microinterruttori di sicurezza. Riferendoci alla figura n°

2, inserire il mozzo 1 in fase con la linguetta

dell’albero lento dopo aver cosparso tutta

la superficie cilindrica di contatto tra mozzo

ed albero con della Loctite 641 per bloccaggi coassiali. Montare successivamente il

- 25 -

REV. 10

Alimentazione

L’alimentazione del freno deve essere effettuata

solo dopo aver allentato i due dadi di sblocco a

testa esagonale descritti nel paragrafo precedente. L’alimentazione in corrente continua deve

permettere l’apertura del freno con una tensione di 207 V: tale corrente può essere mantenuta per la durata della corsa della cabina senza problemi in quanto tale freno permette una

percentuale di lavoro del 100 %. L’inversione

della polarità non influenza il funzionamento

del freno. Controllare che la tensione di alimentazione stampigliata sull’etichetta riportata sul

più rapido del freno. A questo proposito si osservi la figura n°3 con un raddrizzatore a ponte

che permette anche una riduzione della rumorosità di apertura dei dischi.

L’inserzione avviene sul lato della corrente

alternata (AC) con l’interruttore S3 ed un ponticello sui morsetti 3 e 4 (in tal caso vengono

meno gli interruttori S1 e S2), oppure sul lato

corrente alternata e sul lato corrente continua

con gli interruttori S1 e S2 (in tal caso viene

meno l’interruttore S3). La disinserzione lato

corrente alternata avviene tramite: l’interruttore S3 ed un ponticello sui morsetti 3 e 4, ed in

questo modo il funzionamento è più silenzioso

ma il tempo di reazione alla frenatura,pur breve, è 6-8 volte più lungo rispetto al comando

impartito direttamente sul lato corrente continua con gli interruttori S1 e S2. Questo tipo di

disinserzione è raccomandato se c’è bisogno

di maggior rapidità nell’impiego per frenatura

d’emergenza. L’utilizzatore deve provvedere

dei fusibili di protezione contro i cortocircuiti

sull’alimentazione di rete (F1 in figura).

Sbloccaggio manuale in

caso di emergenza

Il freno dispongono di uno sbloccaggio manuale d’emergenza (5.1 e 5.2 in figura n°4) che

permette di azzerare la coppia frenante in caso

di necessità di eseguire una manovra manuale

di ritorno al piano sull’argano. A tale scopo

basta serrare uniformemente i due dadi a testa

esagonale (5.2) verso il portabobina 2, fino a

quando il disco mobile 3 viene a contatto col

portabobina stesso. Alla rimessa in funzione

Fig. 4

S1 e S2 inserzione lato corrente

continua

S3 inserzione lato corrente

alternata

F1 fusibili di protezione

AC corrente di rete

Con freno

disalimentato

portabobina sia corretta. La corrente continua

può essere generata attraverso un raddrizzatore a trasformatore o a ponte.

Il comando può indifferentemente essere previsto sul lato corrente continua o sul lato corrente alternata: si noti che il comando posto

sulla continua permette un tempo d’inserzione

dell’impianto riportare la distanza dei due dadi

5.2 rispetto alla parete del portabobina al valore di 4 mm.

Controllo della frenata

Ad ogni cambiamento di stato del freno (apertochiuso), un microinterruttore 7.1 per ciascun

circuito frenante emette il segnale “freno aperto”

- 26 -

Fig. 5

Si devono verificare i controlli di frenatura:

freno disalimentato, chiuso==>segnale “OFF”

freno alimentato, aperto==>segnale “ON”

I microinterruttori non sono considerati “fail

safe”, per cui devono essere accessibili per

un’eventuale loro sostituzione o registrazione.

A questo proposito riferirsi alle istruzioni

specifiche della Mayr (contattare la Sassi o

consultare il sito nell’area della documentazione

tecnica).

Per il carico elettrico massimo applicabile su di

essi, riferirsi alla tabella sottostante.

della cabina e la sua chiusura dopo l’arresto al piano

della stessa.

Il corretto utilizzo del freno

secondo i punti precedenti

non porta ad usure significaquando il freno è

tive del materiale frenante. Il

aperto il segnale

gioco standard a freno nuopassa per il filo blu

vo tra il nucleo mobile 3 (fig.

4) ed il corpo bobina 2, oscilla intorno ai 0.6 mm. Solo

nel caso raggiunga i 1.0 mm devono essere sostituiti i rotori col materiale frenante. A questo proposito, dopo aver messo in appoggio l’impianto,

smontare il freno eseguendo in ordine inverso le

fasi viste nel capitolo del montaggio, quindi pulire

il freno togliendo il materiale polveroso di attrito

prodotto dallo sfregamento delle superfici frenanti

(indossare maschere antipolvere). Sostituire i due

dischi freno (n° 4 e 4.1) e controllare che i traferri

“a” e “b” siano del valore riportato nel capitolo

del montaggio.

quando il freno è

chiuso il segnale

passa per il filo

grigio

filo nero

Manutenzione

La regolazione della corsa di apertura viene

già effettuata in fabbrica, e non deve essere

modificata in fase di installazione dell’argano

sull’impianto.

Si ricorda che questo freno deve lavorare normalmente in modo statico e non dinamico, se

Carico della corrente

alternata

Bobina- freno

REV. 10

Riferirsi allo schema sottostante per

il collegamento di ciascuno dei due

microinterruttori

Il collegamento elettrico è del tipo

“normalmente aperto”.

Tabella: Carico elettrico massimo

degli interruttori

Fusibili

Fig. 3

o “freno chiuso”. L’analisi dei segnali dei due

stati è di competenza del Cliente.

ITALIANO

ITALIANO

A questo punto montare il blocco rimanente del

freno, composto dall’anello d’interposizione 6,

dal secondo disco 4.1, dal disco mobile 3 e dal

complesso porta bobina 2 come mostrato in

figura, facendo attenzione alla facilità di movimento della dentatura. Inserire per ultime le

6 viti a testa esagonale M12 (n° 8 in figura 2,

con relative rondelle n° 9) e procedere al loro

serraggio alternato con una chiave dinamometrica ad una coppia di 123 Nm. Il freno è

già regolato in fabbrica dal suo costruttore: se

si vuole effettuare comunque un controllo dei

traferri, accertarsi che a freno chiuso esista un

gioco di circa 0.60 mm (-0.1 mm,+ 0.15 mm)

nella posizione “a”, mentre nella condizione di

freno alimentato ed aperto esistano due traferri

di 0.15 mm nelle posizioni “b” (fig. n°1). In entrambi i casi bisogna far scorrere la eventuale

cuffia di protezione in gomma. Non intervenire

sui microcontatti, che sono già stati regolati e

sigillati in fabbrica con Loctite 243.

Carico della corrente

alternata

Tensione

[VAC]

Carico

resistivo

[A/Rcarico]

Tensione

[VDC]

Carico

resistivo

[A/Rcarico]

125

5

fino a 30

5

250

5

125

0,5

250

0.25

Dati elettrici

Carico elettrico minimo: 0.12VA (>12V, > 10mA)

Materiale dei contatti: argento

si escludono ovviamente i casi di intervento

durante l’emergenza (movimento incontrollato

della cabina in salita). Questo significa che la

logica di controllo del freno deve permetterne

normalmente l’apertura prima della partenza

Tensione di sovralimentazione

207 V DC

Fattore di servizio ED

100%

Massa

45 kg

Potenza (mantenimento)

90W

Max temperatura sala macchine

da -20 °C a +40 °C

Classe di protezione elettrica

IP 20

Classe di protezione meccanica

40 °C

Collegamento

2 x 0.88 mm

In caso di applicazione con freno DFXY

riferirsi al “libretto di istruzioni”

specifico allegato alla macchina.

- 27 -

REV. 10

SISTEMAZIONE

IN SCATOLA DI CARTONE

ITALIANO

SISTEMAZIONE

SU PALLET

NOTA:

Non sovrapporre durante il trasporto

SISTEMAZIONE IN CASSA

NOTA:

Nella spedizione le casse possono essere

sovrapposte, non più di una solo se:

1 - casse uguali

2 - accoppiate agli spigoli con angolari

APERTURA CASSE LEGNO COMPENSATO

Per l’apertura della cassa in legno compensato, togliere i chiodi che tengono fissato il

coperchio.

Per fare ciò, onde evitare la rottura del legno, è bene utilizzare l’attrezzo indicato

nella figura A e B.

Esso è un tubo a 90° con una estremità più

corta il cui bordo è stato affilato e vi è stato

praticato un taglio a V.

Disporre il lato affilato con il centro sul

chiodo e battere con il martello il tubo affinchè il labbro entri nel legno, indi ruotare

il tubo facendo leva sul gomito dello stesso

e nel contempo fare presa sotto la testa del

chiodo. Continuando a ruotare, la testa del

chiodo si inserisce fra la scanalatura a V e

viene estratto.

REV. 10

A

B

- 28 -

CONTROLLI PERIODICI D’ISPEZIONE

I controlli di normale ispezione sulla macchina vanno eseguiti con regolare cadenza periodica in funzione del reale utilizzo dell’impianto:

- con un ciclo di lavoro effettivo inferiore alle

due ore giornaliere è sufficiente un’ispe zione ogni 6 mesi;

- con un ciclo di lavoro effettivo superiore

è opportuno verificare lo stato della

macchina ogni 3 mesi.

Elenchiamo di seguito i principali controlli

da eseguire sulla macchina.

Si raccomanda di utilizzare esclusivamente ricambi originali forniti dalla Sassi

S.p.A. nel caso di interventi di sostituzione di particolari dell’argano.

OLIO: è possibile che si verifichino leggeri

trasudamenti di lubrificante in prossimità

delle uscite d’albero e del tappo di sfiato.

Questo fatto non implica la necessità di procedere a rabbocchi di lubrificante.

Nel caso si notasse invece un’anomala

perdita di lubrificante, si prega di prendere

contatto con il Servizio di Assistenza Clienti

della Sassi S.p.A. comunicando il numero di

matricola della macchina (vedi pag. 9 targa

B) per concordare i provvedimenti del caso.

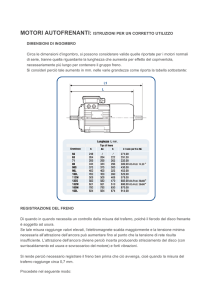

FRENO: un controllo da eseguire sul freno

a doppi dischi frontali riguarda il livello di

rumorosità raggiunto nelle fasi di apertura

e chiusura. Tale rumorosità deve rimanere

su valori moderati in quanto le regolazioni

effettuate in Azienda comportano corse di

apertura estremamente ridotte; nel caso si

notasse un incremento anomalo del livello

di rumorosità si faccia riferimento alle specifiche istruzioni di smontaggio e manutenzione dell’elettromagnete freno 30F0.

Durante la marcia della macchina non devono essere avvertiti anomali rumori di strisciamento tra le superfici frenanti.

In caso di necessità contattare direttamente il fornitore del freno.

PER QUANTO RIGUARDA IL FRENO A

TAMBURO VEDI PAG. 20.

GOLE PULEGGIA: le pulegge di trazione

sono di disegno specifico per l’argano LEO

e sono prive di flangia. Nei controlli periodici

dello stato di usura delle gole deve essere

verificata la profondità dell’intaglio: si consiglia la sostituzione della puleggia nel caso il

consumo provocato dalle funi abbia ridotto

la profondità dell’intaglio alla metà del valore iniziale.

Il fissaggio della puleggia sull’albero lento

avviene per mezzo di una ghiera speciale

M55x2 fornita di vite (grano A) antirotazione

M12 e bloccata assialmente da 4 viti M10 (B).

La ghiera è avvitata sull’albero fino a fare

coincidere la scanalatura della ghiera stessa

con il foro M12 sulla puleggia, quindi viene

montata la vite (il grano A) M12 antirotazione con Loctite 243. La ghiera è bloccata

con 4 viti M10 ad alta resistenza.

Tali viti vengono serrate in successione con

una coppia di serraggio di 40 Nm, e garantiscono la sicurezza contro lo svitamento

della ghiera. Ad ulteriore sicurezza viene applicata della Loctite tipo 243 sui filetti delle

4 viti M10 per garantire il loro serraggio nel

tempo. Uno spessore di acciaio interposto

tra la ghiera e la puleggia impedisce che le

viti frontali deformino la superficie del mozzo

in ghisa su cui vanno ad esercitare la pressione: in questo modo viene assicurata nel

tempo la costanza della spinta esercitata.

Alla fine di tali operazioni, sul grano M12

(A) e su una vite M10 viene posta della ceralacca sintetica a garanzia di un coretto

montaggio e a prevenzione di manomissioni

esterne. Nel caso di sostituzione della puleggia, contattare la Alberto Sassi S.p.A.

per gli opportuni chiarimenti.

GIOCO: il gioco esistente tra vite e corona

deve essere controllato ogni 3 ÷ 4000 ore

di funzionamento effettivo della macchina.

In impianti a basso traffico si consiglia comunque un controllo almeno ogni 2 anni.

Nel caso il gioco rilevato superi 0,7 mm

prendere contatto con la Sassi S.p.A. per

gli opportuni chiarimenti. Oppure vedere il

capitolo relativo trattato nel libretto per lo

“smontaggio e il montaggio” delle parti ai

fini della sostituzione.

- 29 -

REV. 10

ITALIANO

IMBALLO E TRASPORTO