D

6

7

8

9

10

11

12

13

1

2

3

4

GB

5

F

E

I

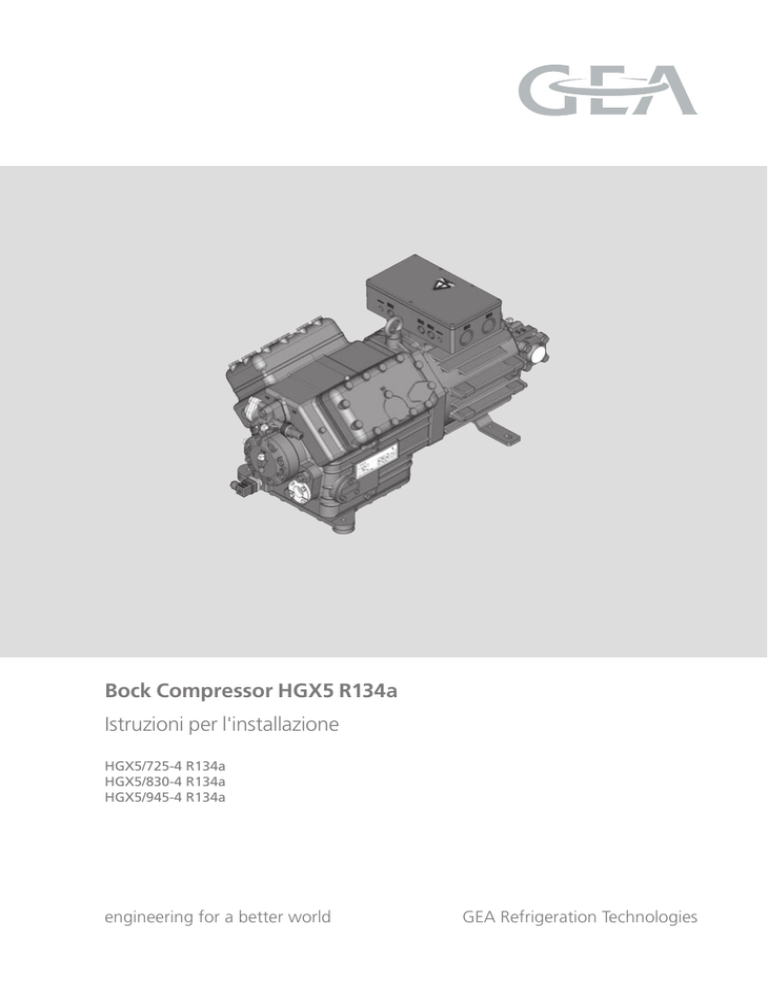

Bock Compressor HGX5 R134a

96180-06.2012-DGbFEI

Istruzioni per l'installazione

HGX5/725-4 R134a

HGX5/830-4 R134a

HGX5/945-4 R134a

engineering for a better world

GEA Refrigeration Technologies

1

Informazioni su queste istruzioni

Prima di procedere al montaggio e all'uso del compressore leggere queste istruzioni al fine di evitare

equivoci e e danneggiamenti. Un montaggio e un uso errati del compressore possono causare gravi

lesioni o addirittura la morte.

Rispettare le avvertenze sulla sicurezza contenute in queste istruzioni.

Queste istruzioni devono essere consegnate insieme all'impianto al cliente finale che installerà il

compressore.

Produttore

GEA Bock GmbH

72636 Frickenhausen

Contatti

GEA Bock GmbH

Benzstraße 7

72636 Frickenhausen

Germania

D

Telefono +49 7022 9454-0

GB

Fax F

+49 7022 9454-137

[email protected]

E

www.bock.de

96180-06.2012-DGbFEI

I

2

96180-06.2012-DGbFEI

Sommario

1

1.1

1.2

1.3

1.4

2

2.1

2.2

2.3

3

3.1

3.2

3.3

4

4.1

4.2

4.3

4.4

4.5

4.6

5

5.1

5.2

5.3

5.4

5.5

5.6

5.7

5.8

5.9

6

6.1

6.2

6.3

6.4

6.5

6.6

6.7

6.8

7

7.1

7.2

7.3

7.4

7.5

7.6

8

9

10

11

Pagina

Sicurezza

4

Identificazione delle avvertenze sulla sicurezza:

Qualifica necessaria del personale

Avvertenze generali sulla sicurezza

Conformità alla destinazione d'uso

Descrizione del prodotto

6

Breve descrizione

Targhetta dei dati tecnici

Codifica tipo

Campi d'impiego

8

Miscele refrigeranti

Carica dell'olio

Limiti d'impiego

Montaggio del compressore

10

Installazione

Raccordi dei tubi

Tubazioni

Installazione del tubo di aspirazione e di mandata

Utilizzo delle valvole d'intercettazione

Funzionamento dei raccordi di servizio chiudibili

Collegamento elettrico

13

Indicazioni per dispositivi di commutazione e di sicurezza

Motore di serie, versione per avvio diretto o per avvio con una parte dell'avvolgimento

Schema elettrico di principio per l'avvio con una parte dell'avvolgimento con motore di serie

Motore speciale: Versione per l'avvio diretto o per l'avvio a stella / triangolo

Schema elettrico per l'avvio a stella / triangolo a 230 V ∆ / 400 V Y

Dispositivo di protezione elettronico MP 10

Collegamento del dispositivo di protezione elettronico MP 10

Prova di funzionamento dell'MP 10

Riscaldamento coppa dell'olio

Messa in funzione

23

Operazioni preliminari per la messa in funzione

Prova di resistenza alla compressione

Prova di tenuta

Evacuazione

Rabbocco delle miscele refrigeranti

Messa in funzione

Come evitare colpi d'ariete

Collegamento del dispositivo di regolazione del livello dell'olio

Manutenzione

25

Operazioni preliminari

Lavori da eseguire

Consigli per i ricambi

Accessori

Estratto dalla tabella dei lubrificanti

Messa fuori funzione

Dati tecnici

27

Dimensioni e raccordi

28

Dichiarazione di conformità e di montaggio

30

Assistenza

31

D

GB

F

E

I

3

1| Sicurezza

1.1 Identificazione delle avvertenze sulla sicurezza:

PERICOLO!

Indica una situazione pericolosa che, se non viene evitata,

può portare direttamente alla morte o causare gravi lesioni.

Indica una situazione pericolosa che, se non viene evitata,

AVVERTENZA! può portare probabilmente alla morte o causare gravi

lesioni.

PRECAUZIONE!

ATTENZIONE! Indica una situazione che, se non viene evitata,

può portare probabilmente a danni materiali.

INFO!

D

Indica una situazione pericolosa che, se non viene evitata,

può causare probabilmente lesioni medie o leggere.

Informazioni importanti o suggerimenti per facilitare il lavoro

dell'operatore.

GB

1.2 Qualifica necessaria del personale

F

AVVERTENZA!Una qualifica insufficiente del personale comporta il rischio di infortuni con conseguenti gravi lesioni o morte. I lavori sul compressore

devono pertanto essere eseguiti solo da personale con le qualifiche

indicate di seguito:

• Ad esempio, costruttori di impianti frigoriferi, esperti di meccatronica

per la tecnica del freddo. Professioni con formazione equiparabile, in

grado di assemblare, di installare, di manutenere e di riparare gli impianti della tecnica di refrigerazione e di climatizzazione. Il personale

deve essere in grado di valutare i lavori da eseguire e di riconoscere gli

eventuali pericoli.

E

I

AVVERTENZA!•I compressori per miscele refrigeranti sono macchine sotto

pressione e richiedono pertanto particolare attenzione e cautela

quando vengono utilizzati.

•Pericolo di ustioni! A seconda delle condizioni d'impiego, le

superfici possono raggiungere temperature di oltre 60°C sul lato

di mandata e/o inferiori a 0°C sul lato di aspirazione.

•La sovrapressione massima consentita non deve essere superata

neanche ai fini di collaudo.

4

96180-06.2012-DGbFEI

1.3 Avvertenze generali sulla sicurezza

1| Sicurezza

1.4 Conformità alla destinazione d'uso

Le presenti istruzioni per l'installazione descrivono l'HGX5 R134a nella versione standard prodotta da Bock. Il compressore è destinato all'uso in impianti di refrigerazione nel rispetto dei limiti di

conformità alla destinazione d'uso. Utilizzare solo miscele refrigeranti indicate in queste istruzioni.

È vietato qualsiasi altro tipo d'uso del compressore!

AVVERTENZA!Il compressore non deve essere fatto funzionare in ambienti con

pericolo di esplosioni!

Il compressore per miscele refrigeranti Bock indicato nel titolo è destinato al montaggio in

una macchina (all'interno dell'UE secondo le direttive UE "Direttiva macchine 2006/42/CE",

"Direttiva apparecchi e impianti a pressione 97/23/CE" e "Direttiva bassa tensione 2006/95/CE").

La messa in funzione è consentita solo se il compressore è stato montato nel rispetto delle presenti

istruzioni e l'intero impianto in cui viene integrato è stato controllato e collaudato in conformità alle

disposizioni di legge.

D

GB

F

E

96180-06.2012-DGbFEI

I

5

2| Descrizione del prodotto

2.1 Breve descrizione

• Compressore a stantuffo semiermetico a quatro cilindri con motore di azionamento raffredato a gas di aspirazione.

• Motore di azionamento fissato con flange alla carcassa del compressore.

• Campo d'impiego: Settore del raffreddamento normale e della climatizzazione e R134a.

Morsettiera

Valvola

d'inter­

cettazione

aspirazione

Golfare di trasporto

Piastra valvole

GB

Valvola d'inter­

cettazione

pressione

F

Pompa dell'olio

D

Motor sezione

Coperchio

cylindro

Targhetta dei dati tecnici

Drive sezione

E

Tubo di livello dell'olio

I

Fig. 1

96180-06.2012-DGbFEI

Per le dimensioni e i raccordi vedere capitolo 9

6

2| Descrizione del prodotto

2.2 Targhetta dei dati tecnici (esempio)

GEA Bock GmbH

72636 Frickenhausen, Germany

1

2

3

4

5

6

7

8

9

10

11

12

13

HGX5/945-4 R134a

AS12345-001

33 A

110 A

141 A

SE 55

Fig. 2

1

2

3

4

5

Denominazione del tipo

Numero macchina

Corrente massima di funzionamento

Corrente di avvio (rotore bloccato)

Y: Avvolgimento parziale 1

YY: Avvolgimenti parziali 1 e 2

BP (LP): Sovrapressione max. consentita

Lato bassa pressione

HD (HP): Sovrapressione max. consentita

Lato alta pressione

Attenersi quindi ai

diagrammi dei limiti d'impiego!

6 Tensione, commutazione, frequenza

7 Numero di giri nominale

50 Hz

8 Cilindrata

9 Tensione, commutazione, frequenza

10 Numero di giri nominale

60 Hz

11 Cilindrata

12 Tipo di olio riempito in fabbrica

13 Tipo di protezione morsettiera

Un accessorio elettrico può modificare

la classe di protezione IP!

}

}

D

GB

F

E

I

2.3 Codifica tipo (esempio)

HG X 5 / 945-4 R134a

Variante

Numero di poli

Cilindrata

Dimensioni dell'impianto

Carica dell'olio ² )

96180-06.2012-DGbFEI

Serie costruttiva ¹)

¹) HG -Hermetic Gas-Cooled (refroidi par gaz aspirés)

² ) X - Carica di olio estere

7

3| Campi d'impiego

3.1 Miscele refrigeranti

• HFKW / HFC:

R134a

3.2 Carica dell'olio

In fabbrica, i compressori vengono riempiti con il seguente tipo di olio:

FUCHS Reniso Triton SE 55

I compressori con carica di olio esterificato (FUCHS Reniso Triton SE 55) sono identificati con una X

nella denominazione del tipo (ad es. HGX5/945-4 R134a).

INFO!Per il rabbocco si raccomanda l'uso dei tipi di olio summenzionati.

Alternative: vedi tabella dei lubrificanti, capitolo 7,5.

3.3 Limiti d'impiego

ATTENZIONE! Il funzionamento del compressore è possibile entro i limiti

d'impiego rappresentati nei diagrammi. Va osservato il significato

delle superfici su sfondo grigio. I valori limite non devono essere

scelti come punto di configurazione o funzionamento continuo.

- Temperatura finale di compressione max. consentita 140°C

- Frequenza max. consentita dei cicli di commutazione 12 x /h

-Si deve raggiungere la condizione di regime minima di 3 min.

(condizione di funzionamento continuo).

D

GB

F

E

I

Durante il funzionamento con raffreddamento suplementare:

- Utilizzare esclusivamente oli termicamente stabili - Evitare il funzionamento continuo ai limiti delle prestazioni

Durante il funzionamento con dispositivo di regolazione della

potenza:

- Nella zona limite è necessaria, in determinate circostanze, una

riduzione o una regolazione individuale del surriscaldamento del

gas aspirato.

8

Durante il funzionamento nel campo di depressione potrebbe

penetrare dell'aria dal lato di aspirazione. Ciò potrebbe causare

reazioni chimiche l'aumento della pressione nel condensatore e

una temperatura eccessiva del gas di pressione. Evitare assolutamente di fare entrare aria!

96180-06.2012-DGbFEI

Durante il funzionamento con convertitore di frequenza:

- l'assorbimento massimo di corrente e di potenza non deve essere

superato. In caso di funzionamento al di sopra della frequenza di

rete, il limite di utilizzazione può quindi essere ristretto.

3| Campi d'impiego

R134a

Fig. 3

Campo d'impiego illimitato

D

Raffreddamento supplementare o

temp. del gas di aspirazione ridotta

GB

Temperatura di evaporazione (°C)

F

Temperatura di liquefazione (°C)

E

Surriscaldamento del gas diaspirazione (K)

I

Temperatura del gas di aspirazione (°C)

Pressione massima ammissibile

(LP/HP)1): 19/28 bar

LP = Bassa pressione

HP = Alta pressione

1)

96180-06.2012-DGbFEI

Su richiesta possiamo fornire

versioni per altri settori

9

4| Montaggio del compressore

?

INFO!

I compressori nuovi vengono riempiti in fabbrica con gas inerte

(azoto a 3 bar). Lasciare questo riempimento di gas inerte nel compressore il più a lungo possibile ed evitare che penetri aria.

Verificare che il compressore non abbia subito danni durante il

trasporto prima di iniziare i lavori.

4.1 Installazione

Usare il golfare per il trasporto.

Non sollevare con le mani!

Utilizzare un dispositivo di sollevamento!

Fig. 4

2

3

D

1

Prevedere uno spazio libero sufficiente per poter eseguire i

lavori di manutenzione

Prevedere una ventilazione sufficiente del compressore.

F

Fig. 5

GB

Non fare funzionare il compressore in atmosfera ­corrosiva

o in presenza di polvere o di vapore o in ambiente

­infiammabile.

F

E

I

Fig. 6

E

Eseguire l'installazione su una superficie piana o su un

telaio di portata sufficiente. I compressori singoli si dovrebbero disporre di preferenza

su antivibratori.

I circuiti duplex ed i circuiti multipli devono per principio

essere fissi.

Fig. 7

D

4.2 Raccordi dei tubi

hreibung

Zeichn.-Nr.

Fig. 8 Diametro

Blatt:

Teile-Nr.a gradini

interno

I raccordi dei tubi hanno diametri

interni a gradini, in modo che possano

C

essere usati tubi nelle dimensioni correnti in millimetri e in pollici.

I diametri di raccordo delle valvole d'intercettazione sono concepiti in base

alla potenza max. del compressore. La sezione del tubo effettivamente

necessaria si deve adeguare alla potenza. Lo stesso dicasi per le

valvole antiritorno.

Bearb. Gepr.

Zone Änderungs-Nr. Datum

Maßstab:

x.xxxx-xxxxx.x 1/x 1:1

K

120

400

400

1000

0.5

±0.8

10

Benennung:

Wasserwaage

für Indesign

Der Lieferant muß sicherstellen, dass die Ware in

einwandfreiem Zustand angeliefert wird (Korrosionsschutz, Verpackung für sicheren Transport).

Oberflächenbehandlung / Härte:

-

Ausgangsteil, bzw. Rohteil:

Werkstoff: Lieferantenzeichnung

Alternativbezug:

Baumustergeprüft

Entwicklungsstand

PL: K.-Auftrag: -

B

96180-06.2012-DGbFEI

ATTENZIONE! U

n surriscaldamento può danneggiare la valvola.

Per la brasatura rimuovere il bocchettone dalla valvola.

Effettuare i lavori di brasatura solo con gas inerte, al fine di evitare

prodotti di ossidazione (calamina).

4| Montaggio del compressore

4.3 Tubazioni

Le tubazioni e i componenti dell'impianto devono essere internamente puliti ed asciutti senza ossidazioni,

trucioli metallici, ruggine e strati di fosfatazione. Utilizzare solo componenti ermeticamente chiusi.

Posare correttamente le tubazioni. Al fine di evitare il pericolo di incrinature e di rotture delle tubazioni

a seguito di forti oscillazioni, predisporre compensatori di oscillazione adeguati.

Garantire un corretto ritorno dell'olio.

Limitare il più possibile le perdite di pressione.

4.4 Installazione del tubo di aspirazione e di mandata

INFO!Una installazione a regola d'arte dei tubi di aspirazione e di mandata

direttamente a fianco del compressore è della massima importanza per

la regolarità di funzionamento del sistema e per evitare le vibrazioni.

ATTENZIONE!L'installazione non a regola d'arte dei tubi può essere la causa di

incrinature e di rotture e questo può avere come conseguenza la

perdita di refrigerante.

Come regola di condotta vale la seguente:

Iniziando dalla valvola d'intercettazione del compressore, installare la prima parte della tubazione

verso il basso e in parallelo all'albero motore.

D

GB

F

E

I

67

67

89

89

10

11

12

13

10

11

12

13

1

1

3

4

2

3

4

5

5

Punto di

fissaggio

stabile

Fig. 9

96180-06.2012-DGbFEI

il più possibile

brevi

2

11

4| Montaggio del compressore

4.5 Utilizzo delle valvole d'intercettazione

Prima di aprire o chiudere la valvola d'intercettazione, allentare la guarnizione dello stelo della

valvola di circa ¼ di giro in senso antiorario.

Dopo aver azionato la valvola d'intercettazione, serrare di nuovo la guarnizione dello stelo della

valvola in senso orario.

per

allentare

per

serrare

Guarnizione a tenuta

dello stelo della valvola

Fig. 11

Fig. 10

4.6 Funzionamento dei raccordi di servizio chiudibili

D

Raccordo di

servizio chiuso

GB

Raccordo non bloccabile

F

E

Stelo

Raccordo

dei tubi

Raccordo

chiuso

Compressore

Aprire la valvola d'intercettazione:

Stelo: girarlo verso sinistra (in senso antiorario) fino alla battuta.

—> Valvola d'intercettazione completamente aperta / raccordo di servizio chiuso.

Il raccordo non chiudibile è previsto per i dispositivi di sicurezza.

Raccordo di

servizio aperto

Stelo

12

Raccordo non bloccabile

Raccordo

dei tubi

Raccordo

aperto

Aprire il raccordo di servizio

Stelo: ruotarlo di 1/2 -1 giro verso destra.

—> Raccordo di servizio aperto / valvola d'intercettazione aperta.

Il raccordo non chiudibile è previsto per i dispositivi di sicurezza.

Fig. 12

Compressore

Fig. 13

96180-06.2012-DGbFEI

I

5| Collegamento elettrico

5

Collegamento elettrico

PERICOLO! A

lta tensione! Pericolo di scarica elettrica! Eseguire i lavori solo

quando l'impianto elettrico si trova scollegato dalla tensione!

INFO!

Collegare il motore del compressore come descritto nello schema elettrico (vedere lato interno della cassetta terminale).

Usare per il passaggio dei cavi sulla cassetta terminale idonei raccordi

per i cavi con la corretta classe di protezione (vedere la targhetta dei dati

tecnici). Impiegare pressacavi ed evitare punti di sfregamento sui cavi.

Confrontare i dati relativi alla tensione e alla frequenza con i dati

della rete elettrica di alimentazione. Collegare il motore solo se questi dati coincidono.

5.1 Indicazioni per dispositivi di commutazione e di sicurezza

Tutti i dispositivi di protezione, di commutazione e di monitoraggio devono essere implementati in

base alle disposizioni locali in materia di sicurezza, alle normative (p. es. VDE) e prescrizioni in uso e

alle indicazioni del produttore. Non sono necessari dispositivi salvamotore! Nel dimensionamento

delle protezioni motore, dei cavi di alimentazione, dei fusibili e dei dispositivi salvamotore si deve considerare la corrente di esercizio massima (vedere targhetta dei dati tecnici). Come corrente di sgancio

per cortocircuito si deve impostare al massimo 7 volte il valore ammesso della corrente di esercizio,

secondo la targhetta dei dati tecnici del compressore.

D

GB

F

5.2 Motore di serie, versione per avvio diretto o per avvio con parte dell'avvolgimento

Indicazione sulla targhetta dei dati tecnici

E

Etichetta adesiva sulla cassetta di derivazione

I

Y/YY

I compressori con questa marcatura sono idonei per avvio diretto o con parte dell'avvolgimento.

L'avvolgimento del motore è suddiviso in due parti: Parte 1 dell'avvolgimento = 66% e parte 2 dell'avvolgimento = 33%. Questa suddivisione dell'avvolgimento opera, nel caso di avvio con parte dell'avvolgimento, una riduzione della corrente di avviamento a circa il 65% del valore che si ha nel caso

di avvio diretto.

n miglioramento meccanico dell’avvio con elettrovalvola di bypass

U

non è necessario.

96180-06.2012-DGbFEI

INFO!

13

5.3 Schema elettrico di principio per l'avvio con una parte dell'avvolgimento con motore di serie

0

1

2

F1.1

F1.2

I=66%

I=33%

3

4

F2

4A

S1

Q1

1

3

5

2

4

6

K1

1

3

5

2

4

6

K2

F1.1

F1.2

XSS

L1

L2

L3

N

PE

1

2

3

PE

4

5

6

7

8

9

10

11

D

GB

M1

F

1U1

E

1V1

1W1

I

M

Y/YY

2U1

2V1

X1 L1 L1 N

L

N 43 43 11

X2 1

4

S

12

M

14

2W1

R1

2

3

5

6

MP10

R2

Morsettiera

dei collegamenti del compressore

AnschluastenVerdichter

Fig. 14

Conduttore a freddo (sensore PTC) avvolgimento motore

Termostato di sicurezza (sensore PTC)

2 interruttori di sicurezza del motore (66% / 33% di I A inserito)

Fusibile circuito corrente ausiliaria

Limitatore di sicurezza dell'alta pressione

Catena di sicurezza (limitatore di alta/bassa pressione)

Pressostato pressione differenziale olio

Commutatore di consenso (Termostato)

Datum

96180-06.2012-DGbFEI

R1 R2 F1.1 / 1.2

F2

F3 F4 F5 B1 20.Feb.2009

Bearb. Kelich

Gepr.

nderung

14

Datum

Name

Norm

09.M„r.2010

Urspr.

Ers..

Ers.d.

5

6

7

8

9

L1.1

L2.1

L3.1

L1.2

K1

K1

K1

K1T

K1

12

13

14

15

16

17

18

K2

19

20

K1T

21

22

N

PE

23

24

25

26

D

F5

GB

T2

N

L

M

S

P>

P

F3

F4

P<

F

B1

E

I

Pl

96180-06.2012-DGbFEI

E1

PWMP10

Q1 M1 K1 K2 K1T S1 E1 Interruttore principale

Motore compressore

Teleruttore (avvolgimento parziale 1)

Teleruttore (avvolgimento parziale 2)

Relè di ritardo di 1 s max.

Commutatore tensione di comando

Riscaldamento coppa dell'olio

=

+

BKMPRESSRS

1

Bl.

1

Bl.

15

5| Collegamento elettrico

All'uscita dalla fabbrica il motore è cablato per l'avvio diretto (YY). Per l'avvio con parte dell'avvolgimento Y / YY, si devono asportare i ponticelli ed i cavi di alimentazione del motore devono essere

collegati secondo lo schema elettrico:

400 V

400 V

Avvio

direttoYY

YY

Direktstart

400 V

Avvio

con

parte dell'avvolgimento

Teilwicklungsstart

Y/YY

Direktstart YY

Teilwicklungsstart

Y/YY Y/YY

L1

L2

L3

L1

L2

L3

2U1

2V1

2W1

2U1 2U12V1 2V12W1 2W1

2U1

2V1

2W1

1U1

1V1

1W1

1U1 1U11V1 1V11W1 1W1

1U1

1V1

1W1

L1

L2

L3

L1 L1L2 L2L3 L3

L1

L2

L3

ATTENZIONE!Il mancato rispetto di queste istruzioni porta i campi di rotazione a

girare in senso inverso ed ha come conseguenza il danneggiamento

del motore. Dopo l'avvio del motore con l'avvolgimento parziale 1

deve essere inserito, al massimo con un secondo di ritardo, anche

l'avvolgimento parziale 2. Il mancato rispetto di queste istruzioni

può compromettere la durata di vita del motore.

D

GB

F

E

96180-06.2012-DGbFEI

I

16

5| Collegamento elettrico

5.4Sondermotor:

Sondermotor:Ausführung

Ausführungfür

fürDirektDirekt-oder

oderStern-Dreieck-Anlauf

Stern-Dreieck-Anlauf

5.4

5.4 Sondermotor: Ausführung für Direkt- oder Stern-Dreieck-Anlauf

5.4

Motore

speciale:

Versione

per

l'avvio

diretto

oAnlaufentlastung

per

l'avvio a stella

/ Bypass-Magnetventil

triangolo

Fürden

denStern-Dreieck-Anlauf

Stern-Dreieck-Anlaufist

isteine

einemechanische

mechanische

Anlaufentlastung

mit

Bypass-Magnetventil

Für

mit

Für

den

Stern-Dreieck-Anlauf

ist

eine

mechanische

Anlaufentlastung

mit

Bypass-Magnetventil

(Zubehör)

erforderlich.

Per

l'avvio

a

stella

/

triangolo

è

necessario

un

miglioramento

meccanico

dell'avvio con elet(Zubehör) erforderlich.

(Zubehör)

trovalvola erforderlich.

di bypass (accessorio).

Bezeichnungauf

aufdem

demTypschild

Typschild

Aufkleberauf

aufKlemmenkasten

Klemmenkasten

Bezeichnung

Aufkleber

Bezeichnung

auf dem dei

Typschild

auf Klemmenkasten

Indicazione

sulla targhetta

dati tecnici

EtichettaAufkleber

adesiva sulla

cassetta di derivazione

∆∆///Y

YY

∆

Stern-Dreieck-Anlaufist

istnur

nurim

imSpannungsbereich

Spannungsbereich∆∆(230

(230V)V)möglich.

möglich.Beispiel:

Beispiel:

Stern-Dreieck-Anlauf

L'avvio

a stella / triangolo

è possibile

solo con alimentazione

una tensione

di 230 V. Esempio:

Stern-Dreieck-Anlauf

ist nur

im Spannungsbereich

∆ (230 V)ad

möglich.

Beispiel:

Avvio

diretto

Direktstart

Direktstart

Direktstart

230

230VVV∆∆∆

230

230 V ∆

Avvio

a stella / triangolo

Stern-Dreieck-Start

Stern-Dreieck-Start

Stern-Dreieck-Start

L1 L2

L3

L2 L3

L1

L1

L2 L3

400

400VVVYYY

400

400 V Y

Solo

diretto

nuravvio

Direktstart

nur

Direktstart

nur Direktstart

U2

W2 U2

W2

W2 U2

V2

V2

V2

U2

W2 U2

W2

W2 U2

V2

V2

V2

W2 U2

U2 V2

V2

W2

W2 U2 V2

U1 V1

V1

U1

U1 V1

W1

W1

W1

V1

U1 V1

U1

U1 V1

W1

W1

W1

U1

U1

U1

V1 W1

W1

V1

V1 W1

L1

L1

L1

L3

L3

L3

L1

L1

L1

L3

L3

L3

L1

L1

L1

L2

L2

L2

L2

L2

L2

L2

L2

L2

D

GB

L3

L3

L3

F

E

96180-06.2012-DGbFEI

I

17

5.5 Schema elettrico per l'avvio a stella / triangolo a 230 V ∆ / 400 V Y

0

2

1

3

4

F2

4A

F1.1

S1

F1.1

Q1

1

3

5

2

4

6

1

2

3

K1

1

3

5

2

4

6

K3

Y

1

3

5

2

4

6

4

5

6

K2

D

F1.2

F1.2

D

GB

XSS

L1

L2

L3

N

PE

PE

7

8

9

10

11

F

E

I

U1

V1

M1

M

3

~

W1

W2

U2

X1 L1 L1 N

L

N 43 43 11

X2 1

4

S

12

M

14

V2

R1

2

3

5

6

MP10

R2

AnschluastenVerdichter

Morsettiera

dei collegamenti del compressore

Fig. 15

Conduttore a freddo (sensore PTC) avvolgimento motore

Termostato di sicurezza (sensore PTC)

2 interruttori di sicurezza del motore

Fusibile circuito corrente ausiliaria

Limitatore di sicurezza dell'alta pressione

Catena di sicurezza (limitatore di alta/bassa pressione)

Pressostato pressione differenziale olio

Commutatore di consenso (Termostato)

Datum 20.Feb.2009

Interruttore

principale

Bearb. Kelich

Gepr.

nderung

18

Datum

Name

Norm

96180-06.2012-DGbFEI

R1 R2 F1.1 / 1.2

F2

F3 F4 F5 B1 Q1 09.M„r.2010

Urspr.

Ers..

Ers.d.

5

6

7

9

8

L1.1

L2.1

L3.1

L1.2

K1

K1

K1

12

13

14

15

16

T2

N

L

M

S

K3

K4T

K4T

K3

K2

K2

K1

K5T

K3

17

K4T

18

AL

19

20

K5T

21

22

N

PE

23

24

25

D

GB

26

F

F5

P>

P

F3

F4

P<

E

B1

I

Pl

96180-06.2012-DGbFEI

E1

D/S

MP10

M1 K1 K2 K3 K4T K5T S1 AL E1 Motore compressore

Teleruttore di rete

Contattore ∆

Contattore Y

Relè di ritardo commutazione teleruttore

Relè di ritardo miglioramento dell'avvio

Commutatore tensione di comando

Miglioramento dell'avvio

Riscaldamento coppa dell'olio

=

+

BKMPRESSRS

1

Bl.

1

Bl.

19

5| Collegamento elettrico

5.6 Dispositivo di protezione elettronico MP 10

Il motore del compressore è dotato di sensori della temperatura (PTC) a conduttore freddo, che sono

collegati con il dispositivo di protezione elettronico MP 10 nella cassetta di derivazione. Lo stato di

pronto per l'esercizio viene segnalato, dopo applicazione della corrente di rete, dal diodo luminoso H3

(verde). Nel caso di surriscaldamento nell'avvolgimento del motore, l'apparecchio spegne il compressore ed il diodo luminoso H1 si accende.

Inoltre, il lato gas caldo del corpo del compressore può essere protetto dal surriscaldamento mediante un

termostato di sicurezza (accessorio). Per la funzione di protezione è previsto il diodo luminoso H2 (rosso).

Quando scatta l'apparecchio, sono presenti un sovraccarico o condizioni di esercizio non

consentite. È necessario stabilirne le cause ed eliminarle.

INFO!L'apparecchio è munito di un blocco di riaccensione. Dopo aver eliminato il guasto si deve o interrompere la corrente di rete. In tal modo

si sblocca il blocco di riaccensione e si spengono i diodi luminosi H1

ed H2.

5.7 Collegamento del dispositivo di protezione elettronico MP 10

INFO!Collegare il dispositivo di protezione elettronico MP 10 secondo lo

schema elettrico. Proteggere il dispositivo di protezione elettronico

con un fusibile (F) di 4 A massimo ritardato. Per garantire la funzione di protezione, si deve installare il dispositivo di protezione elettronico come primo elemento nel circuito della corrente ausiliaria.

D

GB

F

E

Collegamenti per il monitoraggio della temperatura:

Avvolgimento del motore: morsetti 1 - 2

Termostato di protezione termica:

morsetti 3 - 4

Blocco di riaccensione:

morsetti 5 - 6

ATTENZIONE!

I morsetti 1 - 6 del dispositivo

di protezione elettronico MP10

e i morsetti PTC 1 e PTC 2 della

morsettiera del compressore

non devono venire a contatto

con la tensione di rete. Altrimenti si distruggono il dispositivo di protezione e i sensori PTC.

La tensione di alimentazione

su L1-N (+/- nella versione a

24V DC) deve essere identica

alla ­tensione sui morsetti 11,

12, 14 e sul ­morsetto 43.

morsettiera

Fig. 16

20

96180-06.2012-DGbFEI

I

5| Collegamento elettrico

5.8 Prova di funzionamento del dispositivo di protezione elettronico MP 10

Prima dell'avviamento, della eliminazione di guasti o di modifiche nel circuito di corrente ausiliaria si

deve verificare il funzionamento del dispositivo di protezione elettronico:

Pos.

Operazione

1

• Interrompere la tensione di rete (L1 o S1)

• Staccare il collegamento della sonda termica motore (morsetto 1 o 2)

• Staccare la sonda termica gas caldo (se installata) (morsetto 3 o 4)

2

• Ripristinare la tensione di rete (L1 o S1)

• Controllo del sensore della temperatura del motore: pronto start

• Controllo della sonda gas caldo: pronto start

LED H1 LED H2 LED H3

rosso

rosso

verde

OFF

OFF

OFF

ON

ON

ON

3

• Interrompere nuovamente la tensione di rete (L1 o S1)

• Ricollegare i morsetti 1 o 2 e 3 o 4

OFF

OFF

OFF

4

• Ripristinare la tensione di rete (L1 o S1)

• L'MP 10 è nuovamente pronto a funzionare

OFF

OFF

ON

Il compressore ed il dispositivo di protezione elettronico MP 10 sono pronti a funzionare quando la spia

luminosa LED H3 (verde) è accesa.

D

GB

F

E

96180-06.2012-DGbFEI

I

21

5| Collegamento elettrico

5.9 Riscaldamento coppa dell'olio

Durante i periodi di fermo del compressore, a seconda della pressione e della temperatura

ambiente, la miscela refrigerante diffonde nell'olio lubrificante del compressore. In questo modo il

potere lubrificante dell'olio viene diminuito. All'avviamento del compressore, la miscela refrigerante

contenuta nell'olio evapora a causa dell'abbassamento della pressione. Le conseguenze possono

essere una notevole formazione di schiuma d'olio e diffusione d'olio all'interno del motore e questo,

in determinate circostanze, può portare a blocchi improvvisi del motore a causa dell'entrata dell'olio

e a danni alle parti meccaniche.

Per evitare che si verifichino danni sul compressore, questo deve essere dotato di serie di un

sistema di riscaldamento della coppa dell'olio. In linea di massima occorre collegare ed azionare il

sistema di riscaldamento della coppa dell’olio.

Modo di funzionamento: Il sistema di riscaldamento della coppa dell'olio è in funzione quando il

compressore è fermo.

Quando il compressore viene avviato, il sistema di riscaldamento della coppa dell'olio viene disinserito.

Collegamento: Collegare il sistema di riscaldamento della coppa dell'olio mediante un contatto

ausiliario D

del contattore

del compressore

(o mediante un contattore ausiliario inserito in parallelo) ad

Anschlussschema

für Ölsumpfheizung

GBdi Connection

un circuito

corrente separato.

diagramm for oil sump heater

F 230

PlanVde

pour

Dati elettrici:

- 1raccordement

- 50/60 Hz, 140

W. résistance de carter d‘huile

D

GB

F

E

09983- 10.01-DGBF

I

Fig. 17

96180-06.2012-DGbFEI

ATTENZIONE!Il collegamento al circuito di corrente della catena di comando di

sicurezza non è consentito.

22

6| Messa in funzione

6.1 Operazioni preliminari per la messa in funzione

INFO!Per proteggere il compressore da condizioni di esercizio non consentite, è assolutamente necessario prevedere pressostati per alta e

bassa pressione sull'impianto.

Il compressore ha effettuato un ciclo di prova in fabbrica, compreso il controllo di tutte le sue funzioni. Pertanto non è necessario osservare prescrizioni particolari per il rodaggio.

Controllare che il compressore non abbia subito danni durante il trasporto!

6.2 Prova di resistenza alla compressione

AVVERTENZA!Non utilizzare in alcun caso ossigeno o altri gas tecnici per le prove

sul compressore!

Durante l'intera fase di prova non superare mai la sovrapressione massima consentita del compressore (vedi targhetta dei dati

­tecnici)!

Il compressore è stato sottoposto in fabbrica ad una prova di resistenza alla compressione. Se occorre

sottoporre l'intero impianto ad una prova di resistenza alla compressione, osservare quanto segue:

Controllare il circuito di refrigerazione ai sensi della norma EN 378-2 o di una norma di sicurezza

corrispondente.

Eseguire la prova di resistenza alla compressione preferibilmente con azoto asciutto (N2).

Non aggiungere alla sostanza utilizzata per la prova (N2) alcuna miscela refrigerante, altrimenti si

rischia di fare slittare il limite di accensione nella zona critica.

D

GB

F

E

6.3 Prova di tenuta

I

Eseguire la prova di tenuta dell'impianto frigorifero ai sensi della norma EN 378-2 o di una norma di sicurezza

corrispondente, escludendo il compressore.

Non aggiungere alla sostanza utilizzata per la prova alcuna miscela refrigerante,altrimenti si rischia

di fare slittare il limite di accensione nella zona critica.

6.4 Evacuazione

96180-06.2012-DGbFEI

ATTENZIONE!Non avviare il compressore sotto vuoto. Non applicare alcuna tensione

neppure a scopo di collaudo (può essere fatto funzionare solo con

miscela refrigerante).

Nel vuoto si accorciano i percorsi di scarica superficiale e di correnti striscianti delle viti di collegamento della morsettiera e questo può portare a

danni a carico dell'avvolgimento e della morsettiera.

Evacuare dapprima l'impianto e inserire quindi il compressore nell'evacuazione.

Scaricare la pressione del compressore.

Aprire la valvola d'intercettazione di aspirazione e pressione.

Eseguire l'evacuazione con la pompa per vuoto sul lato aspirazione e alta pressione.

Al termine dell'evacuazione, il vuoto dovrebbe essere < 1,5 mbar a pompa disinserita.

Se necessario, ripetere questa operazione più volte.

23

6| Messa in funzione

6.5 Rabbocco delle miscele refrigeranti

PRECAUZIONE!Indossare abbigliamento protettivo personale quali occhiali e guanti

protettivi!

Accertarsi che le valvole d'intercettazione di aspirazione e di pressione siano aperte.

Introdurre la miscela refrigerante (rompere il vuoto) con il compressore disinserito; versare il

liquido direttamente nel condensatore o nel collettore.

Un’integrazione di miscela refrigerante necessaria dopo la messa in funzione può avvenire sia

allo stato gassoso dal lato di aspirazione o, adottando le idonee misure di precauzione, anche allo

stato liquido dall'ingresso dell'evaporatore.

INFO!

D

Evitare di sovrariempire l'impianto con la miscela refrigerante!

Al fine di evitare variazioni nella concentrazione, è possibile introdurre nell'impianto frigorifero miscele refrigeranti zeo tropiche

(ad es. R407C) in linea di massima solo allo stato liquido.

Non introdurre liquido mediante la valvola d'intercettazione di aspirazione del compressore.

Non è consentito aggiungere additivi nell'olio e nella miscela

­refrigerante.

6.6 Messa in funzione

GB

F

E

AVVERTENZA! Prima dell'avvio del compressore è assolutamente necessario aprire

entrambe le valvole d'intercettazione!

Controllare i dispositivi di sicurezza e di protezione (pressostati, dispositivi salvamotore, dispositivi

elettrici per evitare contatti accidentali, ecc.) per verificare che siano perfettamente funzionanti.

Accendere il compressore e lasciarlo girare per almeno 10 minuti.

Eseguire un controllo del livello dell'olio: L' olio deve essere visibile nella spia.

I

ATTENZIONE! Se si devono fare rabbocchi di grandi quantità di olio, esiste il pericolo di blocchi improvvisi del motore a causa dell'entrata dell'olio

all'interno e di danni alle parti meccaniche. In questo caso verificare

il sistema di ritorno dell'olio!

6.7 Come evitare colpi d'ariete

24

Per evitare colpi d’ariete, osservare quanto segue:

La posa completa dell'impianto refrigerante deve essere eseguita a regola d'arte.

Tutti i componenti devono essere compatibili in base alla potenza (in particolare evaporatore e

valvola d'espansione).

Il surriscaldamento del gas aspirato all'entrata del compressore deve essere come minimo di

7 - 10 K. (A questo scopo verificare la regolazione della valvola di espansione).

L'impianto deve raggiungere le condizioni di stabilità..

Specialmente negli impianti che presentano criticità (ad esempio, in diversi punti dell'evaporatore)

è opportuno adottare delle misure preventive, quali l'impiego di raccoglitori di liquidi, elettrovalvole

nella linea del fluido, ecc. La diffusione di liquido refrigerante nel compressore, quando questo

è fermo, è assolutamente da evitare.

96180-06.2012-DGbFEI

ATTENZIONE!I colpi d'ariete possono danneggiare il compressore e causare la fuoriuscita di miscela refrigerante.

6| Messa in funzione

6.8 Collegamento del dispositivo di regolazione del livello dell'olio

Nei circuiti multipli di diversi compressori si sono dimostrati efficaci i sistemi di regolazione del

livello dell'olio. Per il montaggio di un sistema di regolazione del livello dell'olio è previsto il collegamento "O" (vedere il disegno dimensionale). Tutti i regolatori del livello dell'olio di uso corrente

di AC&R, ESK, Carly ed il sistema di regolazione dell'olio OM3 TraxOil della Alco possono essere collegati direttamente senza adattatore (vedere Fig. 18). Nel sistema di regolazione del livello dell'olio

non è Ölspiegelregulator

necessaria una spia.

Anschluss

124 o

M6x10

je3mal

risp. 3 volte

12

4o

o

4

efahr von

Sistema meccanico di regolazione del livello dell'olio sul

collegamento "O"

124 o

12

Bei Verbundschaltungen von mehreren Verdichtern haben sich

Ölstandsregulierungssystemebewährt.FürdieMontageeinesÖlspiegelregulatorsistderAnschluss„O“vorgesehen(sieheMaßzeichnung).

AllegängigenÖlspiegelregulatorenvonAC&R,ESKsowiedaselektronischeReglersystemTRAXOILS1A1vonSPORLANkönnendirekt

ohneAdapterangeschlossenwerden(s.Abb.).EinSchauglasam

Ölspiegelregulatoristnichterforderlich.

Fig. 18

47,6

Sagoma

di collegamento a 3 fori per

3-Loch-AnschlussbildfürESK,

ESK

ed AC&R

AC&R

und CARLY

Sagoma di collegamento a 3 fori

3-Loch-AnschlussbildfürTraxOil

per TraxOil

D

7| Manutenzione

GB

7.1 Operazioni preliminari

E

F

I

AVVERTENZA!Prima di iniziare qualsiasi lavoro sul compressore:

Spegnere il compressore e fare in modo che non possa essere

reinserito.

Scaricare il compressore dalla pressione del sistema.

Evitare che penetri aria nell'impianto!

Al termine della manutenzione:

Collegare l'interruttore di sicurezza.

Evacuare il compressore.

Disinserire il blocco anti-inserimento.

96180-06.2012-DGbFEI

7.2 Lavori da eseguire

Per garantire una sicurezza di esercizio ed una durata di vita ottimali del compressore, si ­raccomanda,

di eseguire ad intervalli di tempo regolari i lavori di verifica, di assistenza tecnica e di manutenzione:

Cambio dell'olio:

-

non obbligatorio negli impianti di serie prodotti in fabbrica.

-

nelle installazioni in campo o in caso di funzionamento al limite del campo d'impiego: per

la prima volta dopo un periodo da 100 a 200 ore di esercizio, in seguito all'incirca ogni

3 anni o ogni 10.000 - 12.000 ore di esercizio. Olio esausto smaltimento dell'olio esausto

nel rispetto e in conformità alle disposizioni di legge nazionali.

Controlli annuali: Livello dell'olio, ermeticità del compressore, rumori durante l'esercizio, pressioni, temperature, funzionamento dei dispositivi ausiliari quali sistema di riscaldamento della coppa

dell'olio e pressostati.

25

7| Manutenzione

7.3 Consigli per i ricambi

HGX5 / ... R134a

725-4

830-4

925-4

Denominazione

N. art.

N. art.

N. art.

Kit guarnizioni

08961

Kit piastra portavalvole

80719

Kit pompa dell'olio

Kit riscaldamento

coppa dell'olio 230 V ~

08384

08426

Utilizzare solo ricambi originali Bock!

7.4 Accessori

Gli accessori disponibili si possono trovare sul sito Internet www.bock.de.

7.5 Estratto dalla tabella dei lubrificanti

Il tipo di olio introdotto di serie in fabbrica è annotato sulla targhetta dei dati tecnici. Questo tipo

di olio è da preferirsi. Le alternative sono elencate nel seguente estratto dalla nostra tabella dei

lubrificanti.

D

GB

F

Miscele

­refrigeranti

E

I

HFKW

(R134a)

Tipo di olio di serie Bock

Alternative consigliate

Fuchs Reniso Triton SE 55

Fuchs SEZ 32

ICI Emkarate RL 46 S

Mobil Arctic EAL 46

Shell Clavus R 46

7.6 Messa fuori funzione

96180-06.2012-DGbFEI

Chiudere le valvole d'intercettazione del compressore. Aspirare la miscela refrigerante (non deve

essere scaricata nell'ambiente) e smaltirla in conformità alle disposizioni di legge. Una volta che il

compressore è privo di pressione, allentare le viti di fissaggio delle valvole d’intercettazione. Rimuovere

il compressore con un dispositivo di sollevamento idoneo. Smaltire l'olio ivi contenuto in conformità

alle disposizioni di legge, rispettando le norme nazionali vigenti.

26

82,2 / 98,6

1

Tensione

380-420 V Y/YY - 3 - 50 Hz PW

440-480 V Y/YY - 3 - 60 Hz PW

PW = Part Winding (avvolgimento parziale)

Rapporto di avvolgimento: 66% / 33%

33

28

25

A

PW 1 + 2

2

Max.

corrente

di esercizio

3

19,1

16,7

14,6

kW

2

Max.

potenza

assorbita

Dati elettrici

1 Tolleranza (± 10 %) riferita al valore medio del campo di tensione.

Altre tensioni e tipi di corrente sono disponibili su richiesta.

2 Tenere conto della corrente massima d’esercizio / della potenza massima assorbita nella installazione di contattori, cavi di alimentazione e

fusibili. Contattori: Categoria d’uso AC3

3 Tutti i dati forniti si basano sul valore medio dell’intervallo di tensione

4 Per brasature

HGX5/945-4

R134a

72,2 / 86,7

4

HGX5/830-4

R134a

m3 /h

Cilindrata

50 / 60 Hz

(1450 / 1740

1/min)

62,9 / 75,5

Numero

di

cilindri

HGX5/725-4

R134a

Tipo

96180-06.2012-DGbFEI

201

197

198

kg

Tubo di

aspirazione

SV

35 (1 3 /8)

28 (1 1/8)

54 (2 1/8)

42 (1 5 /8)

mm (pollici) mm (pollici)

Tubo di

mandata

DV

Raccordi 4

3,6

Ltr.

Carica

dell'olio

72 / 69 / 68

71 / 68 / 67

70 / 67 / 66

dB(A) L/M/H 5

Livello

press.

acustica

5 L = bassa temperatura (-35 / 40C°), M = raffreddamento normale

(-10 / 45°C), H = aria condizionata (5 / 50°C), Livello di intensità

del rumore, misurato in un ambiente di misura con ridotto effetto

di riflessione, distanza di misura 1 m.

Funzionamento del compressore a 50 Hz (1450 !/min), liquido

refrigerante R404A.

I dati riportati sono valori medi, tolleranza ± 2dB(A).

110 / 141

84 / 109

84 / 109

A

PW 1 / PW 1 + 2

bloccato)

(Rotore

Corrente di

avviamento

Peso

8| Dati tecnici

D

GB

F

E

I

27

6

7

9| Dimensioni

e raccordi

5

4

Maße Zubeh

SV

ca.435

306

A1

B1

C

E

H

D1

O

X

K

L

D

P

F

J1

Q

GB

DV B A

A1

F

SV

ca.435

306

ca.405

283

170

L

D

Q

Pca.275

83

Änderungen vorbehalten

F

Subject to change without notice

Sous réserve122

de toutes modifications

508

J1Q

I

122

M10

50

Maße in mm

Dimensions in mm

Cotes en mm

28

E

B1

H

CD1

EO

H X

K

D1

O

X

K

(L)*

Druckabsperrventil, Rohr

(L)*

Anschluß Saugseite, nicht absperrbar

Anschluß Saugseite, absperrbar

Anschluß Druckseite, nicht absperrbar

Anschluß Druckseite, absperrbar

Anschluß Öldrucksicherheitsschalter OIL

Anschluß Öldrucksicherheitsschalter LP

Anschluß Ölrückführung vom Ölabscheider

Anschluß Öldruckmanometer

Ölablaß

Stopfen Ölfüllung

Ölsumpfheizung

Schauglas

Anschluß Wärmeschutzthermostat

Anschluß Leistungsregler

Anschluß Ölspiegelregulator

Anschluß Öl-Differenzdrucksensor

Anschluß Ölserviceventil

Anschluß Öltemperatursensor

(L)* = Lötanschluß

Suction line valve, tube

Discharge line valve, tub

Connection suction side

Connection suction side

Connection discharge s

Connection discharge s

Connection oil pressure

Connection oil pressure

Connection oil return fro

Connection oil pressure

Oil drain

Oil charge plug

Oil sump heater

Sight glass

Connection thermal pro

Connection capacity con

Connection

oil levelX:

regA

Ansicht

Connection

oil pressure

View

X: Pos

Connection

oil service

v

Vue

X : Rac

Connection oil temperat

ca.440

ca.30

1

(L)* = Brazing connectio

Änderungen vorbehalten

Subject to change without notice

Sous

réserve

modifications(S)

Maße

in ( ) de

für toutes

HG(X)5/725+830-4

1)

Dimensions in ( ) for HG(X)5/725+830-4 (S)

Côtes en ( ) pour HG(X)5/725+830-4 (S)

SV 90° rotativo

Three-hole

connection for TRAXOIL (3xM6x10)

Schwingungsdämpfer

Raccord à trois

rainures pour TRAXOIL

SV Saugabsperrventil,

Rohr

(L)*(3xM6x10)Suction line valve, tube

Vibration absorbers

M10

Amortisseurs de vibration

Dreilochanschluß für ESK, AC+R, CARLY (3xM6x10)

Three-hole connection for ESK, AC+R, CARLY

(3xM6x10)

Gußtoleranzen:

50

Raccord à trois

rainures pour ESK, AC+R, CARLYConnections

(3xM6x10)

Anschlüsse

DV Druckabsperrventil, Rohr

(L)*

Discharge line valve, t

A Anschluß Saugseite, nicht absperrbar

Connection suction sid

A1 Anschluß Saugseite, absperrbar

Connection suction sid

B Anschluß Druckseite, nicht absperrbar

Connection discharge

B1 Anschluß Druckseite, absperrbar

Connection discharge

C Anschluß Öldrucksicherheitsschalter OIL

Connection oil pressur

SV Saugabsperrventil, Rohr

(L)*

Suction line valve, tube

HG5/725-4

D Anschluß Öldrucksicherheitsschalter

LP

Connection oil pressur

Anschlüsse

Connections

Raccords

HG5/945-4

DV

Rohr vom

(L)*

Discharge

line

HG5/830-4

D1Druckabsperrventil,

Anschluß Ölrückführung

Ölabscheider

Connection

oilvalve,

returntu

f

A E Anschluß

Saugseite,

absperrbar

Connection

suction

side

Anschluß

Öldruckmanometer

Connection

oil pressur

54 -2 1/8“

SV Saugabsperrventil, Rohr

(L)*

Suction line valve, tube

(L)*

Vanne d’arrêt d’aspiration,

de tuyau

(L)* nicht

mm

- Zoll 42 -1 5/8“

A1F Anschluß

Saugseite, absperrbar

Connection suction side

Ölablaßde

DV Druckabsperrventil, Rohr

(L)*

Discharge line valve, tube

(L)*

Vanne d’arrêt de refoulement,

tuyau (L)* mm - Zoll 28 -1 1/8“Oil drain

35 -1 3/8“

B H Anschluß

Druckseite,

nicht

absperrbar

Connection

discharge

s

Stopfen

Ölfüllung

OilNPTF

charge plug

A Anschluß Saugseite, nicht absperrbar

Connection suction side, not lockable

Raccord côté aspiration, non

obturable

Zoll

1/8“

B1J1 Anschluß

Druckseite, absperrbar

Connection

discharge s

Ölsumpfheizung

Oil UNF

sump heater

A1 Anschluß Saugseite, absperrbar

Connection suction side, lockable

Raccord côté aspiration,

obturable

Zoll

7/16“

C K Anschluß

Öldrucksicherheitsschalter OIL

Connection

Schauglas

Sight

glass oil pressure

B Anschluß Druckseite, nicht absperrbar

Connection discharge side, not lockable

Raccord côté refoulement,

non obturable

Zoll

1/8“

NPTF

D L Anschluß

Öldrucksicherheitsschalter LP

Connection

oil

pressure

Connection

thermal

pr

Anschluß

B1 Anschluß Druckseite, absperrbar

Connection discharge side, lockable

Raccord côté refoulement,

obturableWärmeschutzthermostat

Zoll

7/16“

UNF

D1 Anschluß

Ölrückführung

vom Ölabscheider Connection

oil

return fr

Anschluß

Leistungsregler

Connection

capacity

c

C Anschluß Öldrucksicherheitsschalter OIL

Connection oil pressure safety switch OIL Raccord pressostat deNsécurité

d'huile

OIL

Zoll

7/16“

UNF

E Anschluß

Öldruckmanometer

Connection

oil

Connection

oilpressure

level re

Ölspiegelregulator

Anschluß

D Anschluß Öldrucksicherheitsschalter LP

Connection oil pressure safety switch LP Raccord pressostat deOsécurité

d'huile

LP

Zoll

7/16“

UNF

F P Ölablaß

Oil

drain

Maße in ( ) für HG(X)5/725+830-4

(S)

Anschluß Öl-Differenzdrucksensor

Connection

oil pressur

Massenschwerpunkt

D1 Anschluß

Ölrückführung vom Ölabscheider Connection oil return from oil separator

Raccord retour d’huile du

séparateur

d’huile

Zoll

1/4“

NPTF

HÖVStopfen

Ölfüllung

Oil

charge plug

Connection

oil service

Dimensions

in ( )gauge

for HG(X)5/725+830-4

(S)manomètre

Centre

of gravity

E Anschluß

Öldruckmanometer

Connection

oil pressure

Raccord du

deAnschluß

pression Ölserviceventil

d’huile

Zoll

7/16“

UNF

J1Q Ölsumpfheizung

Oil

sump heater

Anschluß Öltemperatursensor

Connection

oil tempera

Centre de gravité

Côtes en ( ) pour HG(X)5/725+830-4

(S)d’huile

F Ölablaß

Oil drain

Vidange

mm

M22x1,5

K Schauglas

Sight

(L)* = Lötanschluß

(L)* =glass

Brazing connect

H Stopfen Ölfüllung

Oil charge plug

Bouchon de remplissage d’huile

mm

M22x1,5

Connection thermal pro

L Anschluß Wärmeschutzthermostat

J1 Ölsumpfheizung

Oil sump heater

Chauffage du carter d’huile

mm

M22x1,5

N Anschluß Leistungsregler

Connection capacity co

K Schauglas

Sight glass

Voyant

Connection oil level reg

O Anschluß Ölspiegelregulator

Connection thermal protection thermostat Raccord de thermostat de protection thermique

Zoll

1/8“ NPTF

L Anschluß Wärmeschutzthermostat

Maße in ( ) für HG(X)5/725+830-4

(S)

P Anschluß Öl-Differenzdrucksensor

Connection oil pressure

Massenschwerpunkt

Typ

Teile-Nr. Connection

Typ

Teile-Nr. Typ Raccord

Teile-Nr.

N Anschluß

Leistungsregler

capacity controller

régulateurTeile-Nr.

de puissanceTyp

mm

M45x1,5 Typ

ÖV Anschluß Ölserviceventil

Connection oil service v

Dimensions

in

(

)

for

HG(X)5/725+830-4

(S)

Centre

of

gravity

Connection oil level regulator

Raccord régulateur de niveau d'huile

mm

3xM6

O Anschluß Ölspiegelregulator

Q Anschluß

Öltemperatursensor

Connection oil tempera

HG5/725-4

13740 Connection

HG5/830-4

13742

HG5/945-4

HGX5/725-4

R134a 14730

Centre

de gravité

Côtes enoil( pressure

) pour HG(X)5/725+830-4

(S) sonde de13744

P Anschluß

Öl-Differenzdrucksensor

differential sensor

Raccord

pressostat différentiel

d’huile

mm

M20x1,5 HGX5/72

(L)*d'huile

= Lötanschluß

(L)*NPTF

= Brazing connecti

ÖV Anschluß Ölserviceventil

Connection oil service valve

Raccord vanne de vidange

Zoll

1/4"

Schwingungsdämpfer

Vibration absorbers

Amortisseurs de vibration

Gewicht: (kg)

204,8

Tol.-Ang. DIN ISO

6

über 0.5

30

bis

6

±0.1

Änderungen vorbehalten

Subject to change without notice

Sous réserve de toutes modifications

Maße in mm

Dimensions in mm

Cotes en mm

Massenschwerpunkt

Centre of gravity

Centre de gravité

DV

A

A1

B

B1

C

D

D1

E

F

H

J1

K

L

N

O

P

ÖV

Q

L

B1

BD

C

P

LF

E

DJ1

H

D1

P

4x 11 ÖV

F

O

in ( ) für HG(X)5/725+830-4 (S)

290

X Maße

J1

Dimensions in ( ) for HG(X)5/725+830-4

101 (S)

Côtes en ( ) pour HG(X)5/725+830-4 (S)

340

K

141

4x 11 ÖV

Halbhermetischer Verdichter HG / Semi-hermetic

compressor HG / Compresseur

Ansicht sem

X: A

ca.850 (835)

ca.275 645 (630)

290

View X: Pos

4x 11(815)

ÖV

Typ

Teile-Nr. Typ

Teile-Nr. Typ

Teile-Nr. Typ

Teile-Nr. Vue X : Rac

ca.830

Ansicht X: Anschlußmöglichkeit für Ölspiegelregulator

340

508290HG5/725-4 13740 HG5/830-4

Schwingungsdämpfer

Ammortizzatore

View X: Possibility

of oil level

regulator

13742 of connection

HG5/945-4

13744

HGX5/725-4 R134a 14730

Vue X : Raccord pour régulateur de niveau d’huile

Vibration absorbers

HGX5/725-4

13800 HGX5/830-4

13802 HGX5/945-4

HGX5/830-4

R134a 14731

delle

vibrazioni

M10 13804

Amortisseurs

de vibration

645340

(630)

HG5/725-4 S 13741 HG5/830-4 S 13743 HG5/945-4 S 13745 HGX5/945-4 R134a 14732

Dreilochanschluß für TRAXOIL (3xM6x10)

50

ca.830 (815)

HGX5/725-4 S 13801 HGX5/830-4 S 13803 HGX5/945-4

S 13805 Anschlüsse

Connections

30

25

30)

15)

2

M10

Amortisseurs de vibration

B1 Maße Zube

ca.435/ Dimensions Accessoires

Maße Zubehör / Dimensions

50Accessories

C Connections

Anschlüsse

A1

B

306

30

25

83

Massenschwerpunkt

Centre of gravity

Centre de gravité

Maße Zube

25

ca.180

ca.180

Maße in mm

Dimensions in mm

Cotes en mm

4

ca.435

Schwingungsdämpfer

3

306

Vibration absorbers

SV Saugabsperrventil, Rohr

B

E

Ansicht X: An

View X: Poss

Vue X : Racc

96180-06.2012-DGbFEI

SV

SV 4A1

1

4

25

D

5

6

30

25

645 (630)

7

ca.830 (815)

DV B A N 5

6

5

6

508

11 ÖV

290

340

25

ca.275

30

25

7

ca.730

ca.465

ca.405

422

ca.405

283

283

170

170

83

122

4x

25

ca.180

ca.405

283

170

B

ca.730

ca.465

422

DV B A

1)

ca.730 ca.730

ca.465 ca.465

422

422

Baricentro

della massa

±0.2

±

Unbemaßte Radien

Halbhermetischer Verdichter HG / Semi-hermetic compressor HG / Compresseur se

Dimensioni in mm

Dimensioni inHGX5/725-4

( ) = HGX5/725-4

R134a, HGX5/830-4

R134a

13800 HGX5/830-4

13802 HGX5/945-4

13804

Q

Anschluß Öltemperatursensor

Connection oil temperature sensor

Fig. 19

HGX5/830-4 R134a 14731

Raccord sonde de température d'huile

Zoll

1/8" NPTF

HGX5/83

(L)*

= Brazing connection

(L)* = Raccord

S 13741 Verdichter

HG5/830-4

SHG

13743

HG5/945-4

S à braser

13745

HGX5/945-4

14732 HGX5/94

Halbhermetischer

/ Semi-hermetic

compressor

HGR134a

/ Compresseur

se

(L)* = Lötanschluß

HG5/725-4

Typ

Typ

Typ

Typ

Teile-Nr.

HGX5/725-4 STeile-Nr.

HGX5/830-4 S-Teile-Nr.

138037966,

HGX5/945-4

S Teile-Nr.

13805 Gneiting

04.08.11

8023 HG

Layh

1h BetrifftVerdichter

Blatt 2+3

Halbhermetischer

HG / Semi-hermetic compressor

HG /13801

Compresseur

semi-hermétique

HG5/725-4

13740 HG5/830-4

13744 HGX5/725-4

R134a 14730

BetrifftTyp

Blatt 2

1gTeile-Nr.

-13742 HG5/945-4

7912

09.05.11

Grass

Typ

Teile-Nr. Typ

Teile-Nr. Typ

Teile-Nr.

Zeichn.-Nr.

/Layh

Drawing

no. /

HGX5/725-4

13800 HGX5/830-4 Zone

13802Änderungs-Nr.

HGX5/945-4 Datum

13804

HGX5/830-4

R134a 14731

Maß

Bearb.

Änderungsbeschreibung

Numéro

de Gepr.

plan:

HG5/725-4 Zust.

13740

HG5/830-4

13742 HG5/945-4

13744 HGX5/725-4 R134a 14730

9| Dimensioni e raccordi

SV

DV

Tubo di aspirazione

vedi dati tecnici, Capitolo 8

Tubo di pressione A

Raccordo sezione di aspirazione, non bloccabile

A1

Raccordo sezione di aspirazione, bloccabile

B

Raccordo sezione di pressione, non bloccabile

B1

Raccordo sezione di pressione, bloccabile

C

Raccordo pressostato di sicurezza olio OIL

D

Raccordo pressostato di sicurezza olio LP

D1

Raccordo ritorno olio dal separatore dell‘olio

E

Raccordo manometro dell'olio

1/ “ NPTF

8

7/ “ UNF

16

1/ “ NPTF

8

7/ “ UNF

16

7/ “ UNF

16

7/ “ UNF

16

1/ “ NPTF

4

7/ “ UNF

16

F

Scarico dell'olio

M22 x 1,5

H

Tappo di rabbocco olio

M22 x 1,5

J1

Riscaldamento della vasca dell'olio

M22 x 1,5

K

Spia del livello

L

-

D

Raccordo termostato di sicurezza

1/ “ NPTF

8

GB

O

Allacciamento del regolatore del livello dell'olio

ÖV

Valvola di assisteza olio

3 x M6

1/ “ NPTF

4

E

P

Allacciamento sensore differenzia di pressione olio

Q

Raccordo sensore temperatura olio

F

I

96180-06.2012-DGbFEI

M20 x 1,5

1/ “ NPTF

8

29

10| Dichiarazione di conformità e di montaggio

DICHIARAZIONE DI CONFORMITÀ CE 96

per l'utilizzo del compressore all'interno dell'Unione Europea

(in conformità alla Direttiva bassa tensione 2006/95/CE)

Dichiariamo con questo documento che i seguenti compressori con miscela refrigerante

Denominazione del prodotto: HGX5 R134a

sono conformi alla Direttiva bassa tensione 2006/95/CE.

Norma armonizzata applicata:

EN 60034-1, EN 60204-1

DICHIARAZIONE DI MONTAGGIO

per l'utilizzo del compressore all'interno dell'Unione Europea

(in conformità alla Direttiva macchine 2006/42/CE)

Il produttore:

GEA Bock GmbH, Benzstraße 7

72636 Frickenhausen, Tel.: 07022/9454-0

dichiara con la presente che il compressore per miscele refrigeranti HGX5 R134a soddisfa i

requisiti fondamentali di cui all'appendice II 1B della Direttiva macchine 2006/42/CE.

D

GB

F

Sono state applicate le seguenti norme armonizzate:

E

EN ISO 12100-1

EN ISO 12100-2

EN 12693

EN 349

I

La macchina non completa può essere messa in funzione solo dopo aver accertato che la

macchina in cui la macchina non completa deve essere montata soddisfa le disposizioni della

Direttiva macchine (2006/42/CE).

Dietro richiesta, il produttore si impegna a trasmettere elettronicamente la documentazione

speciale relativa alla macchina non completa agli enti nazionali.

La documentazione tecnica speciale relativa alla macchina non completa è stata realizzata in

base all'appendice VII Parte B.

Frickenhausen, 01.11.2011

ppa. Wolfgang Sandkötter,

Chief Development Officer

30

96180-06.2012-DGbFEI

Responsabile della documentazione: Wolfgang Sandkötter, Benzstraße 7, 72636 Frickenhausen.

11| Assistenza

Gentile cliente,

i compressori Bock sono prodotti di qualità pregiati, affidabili e di facile manutenzione.

Per eventuali domande su montaggio, funzionamento e accessori, rivolgersi al reparto Sistemi

d'impiego o alla rete di commercio all'ingrosso specializzata nella refrigerazione o alla nostra rappresentanza. È possibile contattare il centro di assistenza tecnica Bock

telefonicamente al numero: +49 7022 9454-0

per e-mail: [email protected]

o in Internet al seguente indirizzo: www.bock.de

Per il territorio di lingua tedesca è inoltre disponibile la hotline Bock gratuita 00 800 / 800 000 88 dal

lunedì al sabato dalle 8 alle 21.

Sehringeehrter

Siamo lieti di ricevere

qualsiasiKunde,

momento eventuali suggerimenti per migliorare ulteriormente il

nostro programma Bock-Verdichter

di compressori, attrezzature

e ricambi.

sind hochwertige,

zuverlässige und servicefreundliche Qualitätsprodukte. Um

Vorteile in vollem Umfange und über den gesamten Einsatzzeitraum Ihrer Kälteanlage nutzen z

Il suo centro di assistenza

können,tecnica

beachten Sie unbedingt die folgenden Bedienungs- und Wartungshinweise. Bei Fragen

Montage, Betrieb und Zubehör wenden Sie sich bitte an unsere Anwendungstechnik oder an de

GEA Bock GmbH Kältefachgroßhandel bzw. unsere Vertretung. Das Bock-Serviceteam erreichen Sie direkt unter

+49 7022 9454-0, via e-mail: [email protected] oder im Internet: www.bock.de. Für den deutsch

Benzstraße 7

chigen Raum steht darüber hinaus die kostenlose Bock-Hotline 00 800 / 800 000 88 von monta

72636 Frickenhausen

bis samstags zwischen 8 und 21 Uhr zur Verfügung. Für Anregungen zur Weiterentwicklung

un

D

Germania

Verdichter-, Ausrüstungs- und Ersatzteilprogramms sind wir Ihnen jederzeit sehr dankbar.

96180-06.2012-DGbFEI

GB

F

Lesen Sie vor Arbeitsbeginn die in dieser Betriebsa

È possibile visualizzare le nostre informazioni anche in Internet

www.bock.de.

tungall'indirizzo

für Sie zusammengefassten

Informationen.

E

Ad esempio, mediante il link "Documentazioni" è possibile accedere a quanto segue:

Es werden wichtige Hinweise zur Sicherheit, Montage, I

I

- Informazioni tecniche

triebnahme und Bedienung gegeben. Darüber hinaus fin

- Informazioni sui prodotti

Sie Informationen zu Wartung, Ersatzteilen und Zubehö

- Dépliant prodotti

Einige Hinweise sind besonders gekennzeichnet:

- e molto altro ancora

WARNUNG! Dieses Symbol weist darauf

dass ungenaues Befolgen oder Nichtbefo

von Anweisungen zu Schäden an Person

am Verdichter oder an der Kälteanlage fü

kann.

GEFAHR! Dieses Symbol weist auf Anwe

gen hin, um unmittelbare schwere Gefäh

gen von Personen zu vermeiden.

GEFAHR! Dieses Symbol weist auf Anwe

gen hin, um unmittelbare schwere Gefäh

dungen von Personen oder Anlagen durc

elektrischen Strom zu vermeiden.

Dieses Symbol verweist auf wichtige Zus

hinweise, die bei der Arbeit unbedingt zu

berücksichtigen sind.

Bock Kältemaschinen GmbH

Postfach 11 61

Das hohe Qualitätsniveau der Bock-Verdichter wird durc

ständige Weiterentwicklung der Konstruktion, der Ausst

31 können s

tung und des Zubehörs gewährleistet. Daraus

Abweichungen zwischen der vorliegenden Betriebsanle

und Ihrem Verdichter ergeben. Haben Sie bitte Verständ

Eccellenza

D

Passione

Integrità

Responsabilità

GEA-versity

La GEA Group é una società globale di ingegneria meccanica con un fatturato per svariati miliardi di

Euro, che opera in oltre 50 paesi. La società fondata nel 1881 è una tra i più grandi fornitori di

apparecchiature innovative e tecnologia di processo. La GEA Group è elencata nell’indice STOXX

Europe 600.

GB

F

E

GEA Bock GmbH

Benzstraße 7, 72636 Frickenhausen, Germania

Tel.: +49 7022 9454-0, Fax: +49 7022 9454-137

[email protected], www.bock.de

32

96180-06.2012-DGbFEI

GEA Refrigeration Technologies

96180-06.2012-DGbFEI © GEA Group AG. All rights reserved.

I