GEI-100360A (I)

GE Industrial Systems

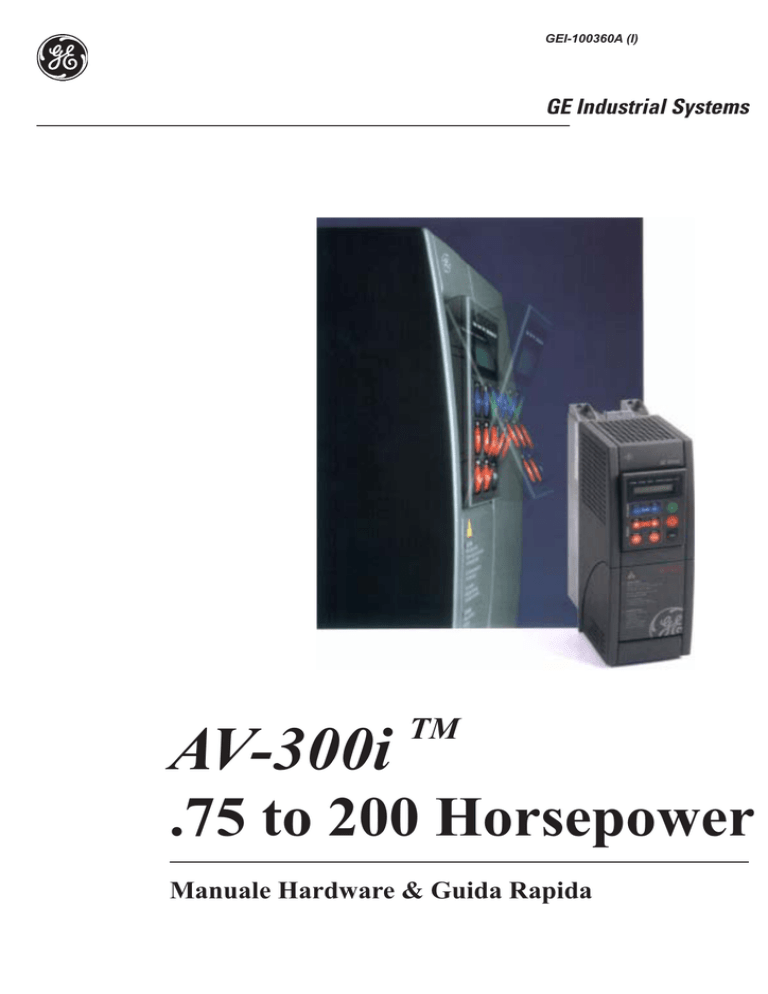

AV-300i

TM

.75 to 200 Horsepower

Manuale Hardware & Guida Rapida

© 2003 General Electric Company, USA.

Diritti riservati.

Questo manuale si riferisce alla versione SW 1.X00

Le istruzioni indicate non hanno lo scopo di fornire tutti i dettagli o variazioni nell’apparecchiatura, né di fornire ogni

possibile risposta alle eventuali problematiche incontrate durante l’installazione, l’operazione e la manutenzione.

Se si desidera avere maggiori informazioni su particolari problemi non dettagliatamente specificati, contattare GE

Industrial Systems, Salem, Virginia, USA.

Questo documento contiene informazioni proprietarie di General Electric Company, USA ed è fornito al cliente per

assisterlo durante l’installazione, operazioni di test e/o manutenzione del prodotto descritto.

Questo documento non può essere riprodotto né completamente né in parte e il suo contenuto non può essere

divulgato a terzi senza l’approvazione scritta di GE Industrial Systems.

AV300i è un marchio registrato General Electric Company. USA.

Klixon è un marchio registrato Texas Instruments, Inc.

National Electric code e NEC sono marchi registrati National Fire Protection Association.

2

Sommario

Legenda simbologia di sicurezza all’interno del manuale ......................................................................... 7

0. ISTRUZIONI DI SICUREZZA ................................................................................... 7

1. GUIDA RAPIDA .................................................................................................... 10

1.1 SCHEMA FUNZIONALE DELLE CONNESSIONI ............................................................................ 10

1.2 INTRODUZIONE .......................................................................................................................... 11

1.3 DENOMINAZIONE DEI MORSETTI DELLA SCHEDA DI REGOLAZIONE ......................................... 12

1.3.1 Massima sezione dei cavi ammessa dai morsetti................................................................. 13

1.4 DENOMINAZIONE DEI MORSETTI DI POTENZA .......................................................................... 13

Figura 1.4.1: Morsettiera di potenza ....................................................................................................... 13

1.4.1 Massima sezione dei cavi ammessa dai morsetti di potenza ................................................ 13

1.5 CONNETTORE XE PER ENCODER ............................................................................................... 14

1.5.1 Collegamento degli encoder ................................................................................................. 14

1.5.2 Impostazione degli encoder tramite jumper .......................................................................... 15

1.5.3 Massima lunghezza e sezione dei cavi ................................................................................. 15

1.6 LISTA DEI JUMPER SULLA SCHEDA DI REGOLAZIONE .............................................................. 16

1.7 FUNZIONAMENTO DEL TASTIERINO .......................................................................................... 17

1.7.1. Diodi luminosi LED e funzione dei tasti ................................................................................ 17

1.7.2 Navigazione all’interno dei menu .......................................................................................... 19

1.8. CONTROLLI PRELIMINARI ........................................................................................................ 20

1.9. TARATURA RAPIDA .................................................................................................................. 21

1.9.1 Funzione Motopotenziometro ............................................................................................... 25

1.10 IMPOSTAZIONI OPZIONALI ...................................................................................................... 26

1.11 GUIDA ALLA TARATURA RAPIDA PER INVERTER CONFIGURATI IN FABBRICA (O PRECONFIGURATI) ................................................................................................................................. 27

1.12 RICERCA GUASTI ..................................................................................................................... 28

LISTA OVERFLOW ................................................................................................................................... 28

Lista dei messaggi di errore durante l’autotaratura ................................................................................. 29

Segnalazioni di allarme sul visualizzatore del tastierino.......................................................................... 30

Altre Anomalie ........................................................................................................................................ 32

2. FUNZIONI E CARATTERISTICHE GENERALI ....................................................... 35

3. DESCRIZIONE, IDENTIFICAZIONE COMPONENTI E SPECIFICHE ...................... 37

3.1. IMMAGAZZINAGGIO, TRASPORTO ........................................................................................... 37

3.1.1. Generalità ........................................................................................................................... 37

3.1.2. Designazione del tipo di inverter ......................................................................................... 37

3.1.3. Targhetta ............................................................................................................................ 38

Figura 3.1.3.1: Targhetta di identificazione ......................................................................................... 38

Figura 3.1.3.2: Targhetta livello revisione firmware & schede ................................................................ 38

Figura 3.1.3.3: Posizione delle targhette ................................................................................................. 38

3.2. IDENTIFICAZIONE COMPONENTI .............................................................................................. 39

Figura 3.2.1: Schema fondamentale di un inverter di frequenza ........................................................... 39

Figura 3.2.2: Esploso & componenti........................................................................................................ 40

3.3. SPECIFICHE GENERALI ............................................................................................................. 41

3.3.1. Condizioni ambientali e normative ....................................................................................... 41

Tabella 3.3.1.1: Specifiche ambientali .................................................................................................... 41

Smaltimento dell’apparecchio ................................................................................................................. 42

3

3.3.2. Allacciamento alla rete e uscita dell’inverter ........................................................................ 42

Tabella 3.3.2.1: Dati tecnici in ingresso e uscita .................................................................................... 43

3.3.3. Corrente dal lato rete .......................................................................................................... 44

3.3.4. Uscita ................................................................................................................................ 44

Tabella 3.3.3.1: Nominal Drive Current ................................................................................................... 45

3.3.5. Parte di regolazione e controllo ........................................................................................... 46

3.3.6. Precisione .......................................................................................................................... 47

4. MONTAGGIO......................................................................................................... 49

4.1. SPECIFICHE MECCANICHE ....................................................................................................... 49

Figura 4.1.1: Dimensioni (taglie 3F75 ... 3020) ..................................................................................... 49

Figura 4.1.2: Metodi di fissaggio (taglie 3F75 ... 3020).......................................................................... 49

Tabella 4.1.1: Dimensioni e pesi (taglie 3F75 ... 3020) ......................................................................... 49

Figura 4.1.3: Dimensioni (taglie 3025 ... 3200) ..................................................................................... 50

Figura 4.1.4: Metodi di fissaggio (taglie 3025 ... 3200).......................................................................... 50

Tabella 4.1.2: Dimensioni e pesi (taglie 3025 ... 3200) .......................................................................... 50

Figura 4.1.5: Orientamento del tastierino ................................................................................................ 51

4.2. POTENZA DISSIPATA, VENTILATORI INTERNI E APERTURE MINIME DELL’ARMADIO CONSIGLIATE PER LA VENTILAZIONE ................................................................................................................ 51

Tabella 4.2.1: Dissipazione del calore e minimo flusso d’aria richiesto .................................................. 51

Tabella 4.2.2: Aperture minime dell’armadio consigliate per la ventilazione ........................................... 51

4.2.1 Tensione di alimentazione dei ventilatori ............................................................................... 52

Figura 4.2.1: Connessione ventilatori tipo UL sulle taglie 3100, 3125e 3150 ......................................... 52

Figura 4.2.2: Connessione ventilatori tipo UL sulle taglie 3075e 3200 ................................................... 52

Figura 4.2.3: Collegamento esterno ........................................................................................................ 52

4.3. DISTANZE DI MONTAGGIO ........................................................................................................ 53

Figura 4.3.1: Inclinazione massima ......................................................................................................... 53

Figura 4.3.2: Distanze di montaggio........................................................................................................ 53

4.4. MOTORI ED ENCODER .............................................................................................................. 54

4.4.1. Motori ................................................................................................................................ 54

4.4.2. Encoder ............................................................................................................................. 55

Tabella

Tabella

Tabella

Tabella

4.4.2.1: Sezione e lunghezza dei cavi consigliata per il collegamento degli encoder................ 56

4.4.2.2: Impostazione degli encoder tramite i jumper S11...S23 (sulla scheda di regolazione) . 56

4.4.2.3: Collegamento degli encoder .......................................................................................... 56

4.4.2.4: Disposizione del connettore alta densità XE per encoder sinusoidale o digitale .......... 58

5. COLLEGAMENTO ELETTRICO .............................................................................. 59

5.1. ACCESSO AI CONNETTORI ....................................................................................................... 59

5.1.1 Rimozione della copertura .................................................................................................... 59

Figura 5.1.1: Rimozione delle coperture (taglie 3F75 ... 3020) ............................................................... 59

Figura 5.1.2: Rimozione delle coperture (taglie 3025 ... 3200) ............................................................... 60

5.2. PARTE DI POTENZA .................................................................................................................. 61

5.2.1 Scheda di Potenza PV33-.. ................................................................................................... 61

Figura

Figura

Figura

Figura

Figura

5.2.1.1:

5.2.1.2:

5.2.1.3:

5.2.1.4:

5.2.1.5:

Scheda

Scheda

Scheda

Scheda

Scheda

PV33-1.

PV33-2.

PV33-3.

PV33-4.

PV33-5.

(per taglie 3F75 ... 3003) ..................................................................... 61

(per taglie 3005... 3010) ...................................................................... 61

(per taglie 3015 ... 3020) ..................................................................... 62

(per taglie 3025 ... 3060) ..................................................................... 62

(per taglie 3075 ... 3200) ..................................................................... 63

5.2.1. Denominazione dei morsetti di potenza / Sezione dei cavi .................................................... 64

Figura 5.2.1.1: Collegamento morsetti di potenza ................................................................................... 64

Tabella 5.2.1.1: Massima sezione dei cavi ammessi dai morsetti di potenza ......................................... 64

5.3. PARTE DI REGOLAZIONE ........................................................................................................... 65

5.3.1 Scheda di regolazione RV33 ................................................................................................ 65

4

Figura 5.3.1.1: Switch e Jumper sulla Scheda di Regolazione RV33-3 ................................................. 65

Tabella 5.3.1.1: Diodi luminosi (LED) sulla Scheda di Regolazione RV33 ............................................... 65

Tabella 5.3.1.2: Punti di prova sulla Scheda di Regolazione RV33......................................................... 65

Tabella 5.3.1.3: Jumper sulla Scheda di Regolazione RV33 ................................................................... 66

Tabella 5.3.1.4: Switch S3 di adattamento della Scheda di Regolazione RV33 .................................... 66

5.3.2. Denominazione dei morsetti della Scheda di Regolazione ..................................................... 67

Tabella 5.3.2.1: Collegamento e denominazione dei morsetti di regolazione.......................................... 67

Tabella 5.3.2.2: Massima sezione dei cavi ammessa dai morsetti della scheda regolazione ................. 68

Tabella 5.3.2.3: Massima lunghezza dei cavi .......................................................................................... 68

Figura 5.3.1.2: Potenziali della parte di regolazione ............................................................................... 69

5.4. INTERFACCIA SERIALE RS 485 ................................................................................................. 70

5.4.1. Descrizione ........................................................................................................................ 70

Figura 5.4.1.1: Linea seriale RS485 ........................................................................................................ 70

5.4.2. Disposizione del connettore XS per la linea seriale RS485 ............................................... 71

Tabella 5.4.2.1: Disposizione del connettore XS per la linea seriale RS485 ....................................... 71

5.5. SCHEMA TIPICO DI COLLEGAMENTO ....................................................................................... 72

5.5.1. Collegamento inverter AV300i ............................................................................................ 72

Figura 5.5.1.1: Circuiti ausiliari di controllo ............................................................................................ 72

Figura 5.5.1.2: Schema tipico di collegamento ...................................................................................... 73

5.5.2 Connessione in parallelo lato AC (ingresso) e DC (circuito intermedio) di più inverter .......... 74

5.6. PROTEZIONI .............................................................................................................................. 75

5.6.1. Fusibili esterni nella parte di potenza .................................................................................. 75

Tabella 5.6.1.1: Fusibili esterni lato rete ................................................................................................. 75

5.6.2 Fusibili esterni nella parte di potenza per ingresso DC ........................................................ 76

Tabella 5.6.2.1: Fusibili esterni per collegamento DC ............................................................................. 76

5.6.3 Fusibili interni ..................................................................................................................... 76

Tabella 5.6.3.1: Fusibili interni ................................................................................................................ 76

5.7. INDUTTORI / FILTRI ................................................................................................................... 77

5.7.1. Induttori in ingresso ............................................................................................................ 77

Tabella 5.7.1.1: Induttori di rete .............................................................................................................. 77

5.7.2. Induttori in uscita ................................................................................................................ 77

Tabella 5.7.2.1: Induttori di uscita consigliati ......................................................................................... 78

5.7.3. Filtri antidisturbo ................................................................................................................ 78

5.8. UNITÀ DI FRENATURA .............................................................................................................. 79

Figura 5.8.1: Funzionamento con unità di frenatura (schema di principio .............................................. 79

5.8.1. Unità di frenatura interna .................................................................................................... 80

Figura 5.8.1.1: Collegamento con unità di frenatura interna e resistenza di frenatura esterna.............. 80

5.8.2 Resistenza di frenatura esterna ............................................................................................ 81

Tabella 5.8.2.1: Lista e dati tecnici delle resistenze esterne normalizzate per inverter 3F75 ... 3060 .... 81

Figura 5.8.2.2: Ciclo di frenatura con profilo tipico triangolare .............................................................. 81

Figura 5.8.2.3: Ciclo di frenatura con TBR / TC = 20% .......................................................................... 82

Figura 5.8.2.4: Ciclo di frenatura generico con profilo triangolare ......................................................... 83

Tabella 5.8.2.2: Soglie di frenatura per differenti tensioni di alimentazione ........................................... 84

Tabella 5.8.2.3: Dati tecnici delle unità di frenatura interna ................................................................. 84

5.8.3. Calcolo della resistenza di frenatura esterna da accoppiare alle unità di frenatura con un

metodo approssimato ................................................................................................................... 85

Figura 5.8.3.1: Power Resistor Overload Factor ..................................................................................... 85

5.9. MANTENIMENTO DELLA REGOLAZIONE ................................................................................... 86

Tabella 5.9.1: Tempo di mantenimento del DC Link ................................................................................ 86

Figura 5.9.1: Mantenimento della regolazione per mezzo di condensatori aggiunti al DC link ............... 86

5.10. COMPORTAMENTO IN PRESENZA DI BUCHI DI RETE ............................................................. 88

Tabella 5.10.1: Tempo massimo di mantenimento della regolazione. Soglia di Undervoltage 230V ...... 89

Tabella 5.10.2: Tempo massimo di mantenimento della regolazione. Soglia di Undervoltage 400V ...... 90

5

Tabella 5.10.3: Tempo massimo di mantenimento della regolazione. Soglia di Undervoltage 460V ...... 90

5.11. TENSIONE DI SICUREZZA DEL DC LINK .................................................................................. 91

Tabella 5.11.1: Tempo di scarica del DC Link ......................................................................................... 91

6. MANUTENZIONE ................................................................................................. 92

6.1. CURA ........................................................................................................................................ 92

6.2. ASSISTENZA ............................................................................................................................. 92

6.3. RIPARAZIONE ........................................................................................................................... 92

Legenda diagrammi a blocchi ................................................................................................................. 92

6.4. SERVIZIO CLIENTI ..................................................................................................................... 92

7. DIAGRAMMI A BLOCCHI..................................................................................... 93

AVy Inverter Overview ............................................................................................................................ 93

Digital inputs/Outputs & Mapping Standard and Option cards ............................................................... 94

Analog Inputs/Outputs & Mapping .......................................................................................................... 95

Speed Reference generation ................................................................................................................... 96

Speed / Torque regulation ....................................................................................................................... 97

Ramp reference Block ............................................................................................................................. 98

Speed regulator ....................................................................................................................................... 99

Speed regulator PI part ......................................................................................................................... 100

Droop compensation ............................................................................................................................. 101

Inertia / Loss compensation .................................................................................................................. 102

Torque current regulator ........................................................................................................................ 103

Speed Feedback .................................................................................................................................... 104

Motor control ......................................................................................................................................... 105

Motor parameters .................................................................................................................................. 106

SENSORLESS Parameters ..................................................................................................................... 107

V/Hz functions ....................................................................................................................................... 108

Speed Threshold / Speed control .......................................................................................................... 109

Speed adaptive and Speed zero logic .................................................................................................. 110

PID function ........................................................................................................................................... 111

Start and Stop management ................................................................................................................. 112

Power loss stop control ......................................................................................................................... 113

Jog function .......................................................................................................................................... 114

Motor potentiometer ............................................................................................................................. 115

Multi speed ........................................................................................................................................... 116

Dual Motor setup ................................................................................................................................... 117

Brake unit function ................................................................................................................................ 118

DC Braking function ............................................................................................................................... 119

Dimension factor / Face value factor .................................................................................................... 120

PAD parameters .................................................................................................................................... 121

Links function ........................................................................................................................................ 122

Test Generator ....................................................................................................................................... 123

Alarm mapping ...................................................................................................................................... 124

8. LISTA DEI PARAMETRI DIVISI PER MENU....................................................... 125

6

Legenda simbologia di sicurezza all’interno del manuale

PERICOLO

AVVERTENZA !

ATTENZIONE !

Rilevare procedure ed eventuali condizioni di funzionamento che, se non osservate possano essere causa di gravi danni a persone o cose.

Rilevare procedure ed eventuali condizioni di funzionamento che, se non osservate possano essere causa di danni ad altre apparecchiature o all’inverter stesso.

La gravità delle lesioni o dei danni che possono essere provocati dalla mancata osservanza

di tali indicazioni,dipende ovviamente da diverse condizioni. Tuttavia le istruzione descritte

di seguito dovrebbero essere sempre osservate con molta attenzione.

NOTA!

Richiamare l’attenzione a particolari procedure e condizioni di funzionamento.

0. ISTRUZIONI DI SICUREZZA

ATTENZIONE !

In conformità alla direttiva EEC gli inverter AV300i e gli

accessori devono essere utilizzati solo dopo avere

verificato che l’aparecchiatura è stata prodotta utilizzando

quei dispositivi di sicurezza richiesti dalla direttiva 89/392/

EEC, relativa al settore dell’automazione.

Questi sistemi causano movimenti meccanici. L’utilizzatore

è responsabile di assicurare che questi movimenti meccanici

non si traducano in condizioni di insicurezza. Il costruttore

deve prevedere blocchi di sicurezza e limiti operativi che

non possono essere bypassati o oltrepassati.

AVVERTENZA - PERICOLO DI INCENDIO E

SCOSSA ELETTRICA

Quando si utilizzano strumenti come oscilloscopi che

funzionano su apparecchiature in tensione, la carcassa

dell’oscilloscopio deve essere messa a terra e deve essere

utilizzato un amplificatore differenziale. Per ottenere letture

accurate, scegliere con cura sonde e terminali e prestare

attenzione alla regolazione dell’oscilloscopio.

Fare riferimento al manuale di istruzione del costruttore

per una corretto impiego e per la regolazione della

strumentazione.

AVVERTENZA - PERICOLO DI INCENDIO E DI

ESPLOSIONE

L’installazione di inverter in aree a rischio, dove siano

presenti sostanze infiammabili o vapori di combustibili o

polveri, può causare incendi o esplosioni.Gli inverter

devono essere installati lontano da queste aree a rischio

anche se sono utilizzati con motori adatti per l’impiego in

queste condizioni.

AVVERTENZA - PERICOLO DI LESIONI

PERSONALI

Un sollevamento non corretto può causare danni seri o

fatali. L’apparecchiatura deve essere sollevata utilizzando

attrezzi appropriati o da personale addestrato.

AVVERTENZA - PERICOLO DI SCOSSA

ELETTRICA

I motori e gli inverter devono essere collegati alla messa a

terra in accordo alle normative elettriche nazionali.

AVVERTENZA !

Riposizionare tutti i coperchi prima di applicare tensione al

dispositivo. La mancanza di questa avvertenza può essere

causa di morte o seri danni alla persona.

AV300i Manuale Hardware & Guida Rapida

7

GR

AVVERTENZA - TIPO DI ALIMENTAZIONE E

COLLEGAMENTI A TERRA

L2

PE2/

PE1/

W2/T3

U2/T1

V1/L2

W1/L3

Un esempio di collegamento è descritto nella figura riportata

di seguito.

AC OUTPUT

CHOKE

L1

AC INPUT

CHOKE

AC Main Supply

U1/L1

1 Gli inverter sono progettati per essere alimentati con

reti standard trifasi, elettricamente simmetriche rispetto

alla terra (reti TN o TT).

2 In caso di alimentazioni tramite reti IT, è strettamente

necessario l'uso di un trasformatore triangolo/stella,

con terna secondaria riferita a terra.

V2/T2

In caso di rete di alimentazione IT, un'eventuale perdita di

isolamento di uno dei dispositivi collegati alla stessa rete,

può essere causa di malfunzionamenti dell'inverter se non

si utilizza il trasformatore stella/triangolo.

L3

Safety

ground

Earth

All wires (including motor ground) must

be connected inside the motor terminal box

AVVERTENZA / ATTENZIONE !

Gli inverter a frequenza variabile sono apparecchiature

elettriche per l’impiego nelle installazioni industriali. Parti

dell’inverter sono in tensione durante il funzionamento.

L’installazione elettrica e l’apertura del dispositivo possono

essere eseguiti solo da personale qualificato. Installazioni

non corrette di motori possono danneggiare il dispositivo

e essere causa di ferimenti o danni materiali.

L’inverter non è dotato di protezione contro sovravelocità

del motore.

Fare riferimento alle istruzioni elencate in questo manuale

e osservare le normative di sicurezza locali e nazionali.

Non eseguire la prova di isolamento tra terminali

dell’inverter o tra i terminali del circuito di controllo.

ATTENZIONE !

Non installare l’inverter in ambienti dove la temperatura

eccede quella ammessa dalle specifiche: la temperatura

ambiente ha un grande effetto sulla vita e sull’affidabilità

dell’inverter. Lasciare il coperchio fissato per temperature

di 40°C o inferiori.

ATTENZIONE !

ATTENZIONE !

Non collegare tensioni di alimentazione che eccedano il

campo di tensione ammesso. Se vengono applicate tensioni

eccessive all’inverter verranno danneggiati dei componenti

interni.

Se la segnalazione degli allarmi dell’inverter è attiva,

consultare la sezione RICERCA DEI GUASTI nella parte

seconda del manuale di istruzione, e dopo aver eliminato il

problema riprendere l’operazione. Non azzerare l’allarme

automaticamente tramite una sequenza esterna, ecc.

ATTENZIONE !

ATTENZIONE !

Non è consentito il funzionamento dell’inverter senza il

collegamento di messa a terra. Per prevenire disturbi, la

carcassa del motore deve essere messa a terra attraverso

un connettore di terra separato dai connettori di terra delle

altre apparecchiature.

La connessione di messa a terra deve essere dimensionata

in accordo alle normative elettriche nazionali. Il capocorda

deve essere fissato utilizzando la pinza indicata dal

costruttore del capocorda.

GR

ATTENZIONE !

8

Assicurarsi di rimuovere il (i) pacchetto (i) di deessicante

durante il disimballaggio del prodotto (se non vengono

rimossi questi pacchetti potrebbero posizionarsi nelle

ventole o ostruire le aperture di raffreddamento causando

un sovrariscaldamento dell’inverter).

L’inverter deve essere fissato su una parete costruita con

materiali resistenti al calore. Durante il funzionamento la

temperatura delle alette di raffreddamento può raggiungere

90°C.

—————— Guida rapida ——————

NOTE:

I termini “Inverter”, “Drive” e “Azionamento”

sono talvolta usati intercambiabilmente

nell’industria. In questo documento verrà

utilizzato il termine “Inverter”.

1.

2.

In nessun caso aprire l’apparecchio quando

è collegata la tensione di rete di

alimentazione. Il tempo minimo di attesa

prima di poter lavorare sui morsetti oppure

all’interno dell’apparecchio è indicato nella

sezione 4.11.

Maneggiare l’apparecchio in modo tale da

non toccare oppure danneggiare alcuna

parte. Non è consentito variare le distanze

di isolamento, oppure rimuovere materiali

isolanti e coperture. Se la copertura frontale

deve essere rimossa per funzionamento con

temperature ambiente fra 40° e 50° C,

l’utilizzatore deve accertarsi per mezzo di

opportuni provvedimenti, che non possa

avvenire alcun contatto occasionale con

parti sotto tensione.

3.

Proteggere l’apparecchio da sollecitazioni

non consentite (temperatura, umidità,

colpi, ecc.).

4.

Non può essere applicata tensione all’uscita

dell’inverter (morsetti U2, V2 W2). Non è

consentito inserire in parallelo sull’uscita

più inverter, e non è ammesso il

collegamento diretto dell’ingresso con

l’uscita dell’inverter (Bypass).

5.

Per agganciare motori in movimento deve

essere attivata la funzione: “Auto capture”

nel menu ADD SPEED FUNCT (non

applicabile a Regulation mode=sensorless

vect).

6.

Non può essere collegato all’uscita

dell’inverter (morsetti U2, V2, W2) nessun

carico capacitivo (ad esempio condensatori

di rifasamento).

7.

Effettuare sempre i collegamenti di terra (PE),

attraverso gli appositi morsetti (PE2) ed il

contenitore metallico (PE1). Gli Inverter a

frequenza variabile e i filtri di Ingresso AC

hanno una corrente di dispersione verso

terra maggiore di 3,5 mA. Secondo EN 50178

in questi casi il cavo di collegamento di terra

(PE1) deve essere di un tipo specifico e

raddoppiato per ridondanza.

8.

La messa in servizio elettrica deve essere

effettuata da personale qualificato. Questo

è responsabile del fatto che esista un

adeguato collegamento di terra ed una

protezione dei cavi di alimentazione

secondo le prescrizioni locali e nazionali. Il

motore deve essere protetto contro il

sovraccarico.

9.

Non devono essere eseguite prove di

rigidità dielettrica su parti dell’inverter. Per

la misura delle tensioni dei segnali devono

essere utilizzati strumenti di misurazione

appropriati (resistenza interna minima 10

kΩ /V).

10. In caso di immagazzinamento degli inverter

per più di due anni, bisogna tener presente

che i condensatori del circuito intermedio

mantengono sicuramente le loro

caratteristiche originali solo se alimentati

entro tre anni dalla data di fornitura. Prima

della messa in servizio degli apparecchi, che

sono rimasti così a lungo in magazzino, si

consiglia di alimentare gli inverter per

almeno due ore , al fine di recuperare le

caratteristiche originarie dei condensatori:

allo scopo applicare tensione d’ingresso

senza abilitare l’inverter (Disable).

11. In caso di guasto, se l’inverter è disabilitato

ma non scollegato dalla rete, non è possibile

escludere il movimento accidentale

dell’albero motore.

AV300i Manuale Hardware & Guida Rapida

9

GR

1. GUIDA RAPIDA

1.1 SCHEMA FUNZIONALE DELLE CONNESSIONI

AC fuses

AC Mains

Contactor

AC Drive

Cabinet

Mounting panel

AC

Power

Supply

AC

Mains

choke

U1 V1 W1

U2 V2 W2 PE2

PE1

EMI filter

Motor

cable

terminals

Ground

Bus

Encoder cable

AC Motor

NOTA:

GR

10

La terra di sicurezza dell’inverter è PE1. Se PE2 è usato per la terra motore, collegare il

filtro EMI a PE1.

—————— Guida rapida ——————

1.2 INTRODUZIONE

Questa quida è stata sviluppata per un avviamento

rapido tramite tastierino di un inverter e motore che

deve funzionare sia in modalità sensorless, sia in

controllo field oriented (con reazione da encoder

digitale o sinusoidale). Si assume anche che viene

utilizzato per il controllo uno schema di allacciamento

standard. In altre parole, l’inverter deve funzionare

tramite tastierino (o contatti esterni) e la velocità sarà

impostata tramite un potenziometro in ingresso

(alimentazione da 0 a 10 Vdc). L’inverter può gestire

diverse modalità operative, numerose combinazioni e

complesse configurazioni opzionali. Questa guida

copre una parte delle stesse.

Per eseguire modifiche complesse alle configurazioni

standard indicate in questa quida, fate riferimento agli

altri capitoli del manuale.

Connessioni standard: vedere il capitolo 5 per il

collegamento delle configurazioni standard suggerite.

Notare che se questo è un sistema progettato e

collegato dalla fabbrica, l’impostazione dell’inverter

(ad eccezione della taratura del motore) è già stata

eseguita e questa Guida Rapida non è applicabile.

In questo caso, può essere necessario utilizzare la

guida Taratura Rapida (vedere capitolo 1.8) per

inverter con configurazione di fabbrica (AV300i).

NOTA:

Memoria: Esistono due aree di memoria dove

vengono immagazzinati i parametri. La prima area è

quella correntemente utilizzata dall’inverter. La

seconda è un area permanente che viene utilizzata

dall’inverter quando viene a mancare l’alimentazione

e successivamente viene ripristinata.

Notare che SOLO durante l’avvio l’inverter legge la

memoria permanente. Ogni scarico e carico dei files

(uploads and downloads)dal configuratore, ogni

modifica dei parametri, ecc., vengono eseguiti e letti

solo nell’area di memoria attiva.

impostazioni e non si vuole modificare l’impostazione

permanenete.

Sottolineatura: Di seguito, le parole sottolineate, si

riferiscono a tasti presenti sul tastierino..

Virgolette“”: Le virgolette sono messe attorno a

parole che saranno visualizzate sul display del

tastierino.

Menu di Navigazione: In molti casi, per visualizzare

il valore richiesto, i tasti devono essere premuti più di

una volta. Il display ha due righe, la riga superiore

mostra sempre il livello SUPERIORE del menu

corrente. Tutti i sottomenu riferiti al menu principale

saranno visualizzati nella SECONDA RIGA del

display. Il menu visualizzato nella prima riga è solo

per informazione e non ha niente a che fare con

l’inserimento dei dati. Se il simbolo di direzione indica

di premere la [Freccia giù] in “Regulation Mode”,

significa di mantenere premuto la [Freccia giù] fino a

quando “Regulation Mode” viene visualizzato nella

Seconda riga. Vedere al capitolo 1.7.2 la struttura

per la navigazione all’interno dei menu.

Collegamenti I/O : l’inverter NON SARÀ

OPERATIVO fino a che non sia data l’abilitazione

hardware (morsetto 12 I/O) e gli altri interblocchi.

Eseguire quando indicato di seguito per connettere

temporaneamente gli ingressi digitali:

Collegare il morsetto 16 al 18, 19 al 15, 15 al 14, 12 al

13, inserire inoltre un semplice interruttore tra i

morsetti 13 e 14. Su questi morsetti è presente una

bassa tensione, quindi nel caso siate sprovvisti di un

interruttore, è sufficiente collegare insieme (o

scollegare) due cavetti . Per testare l’inverter,

selezionare l’interruttore su On e Off ed eseguire in

modo corretto tutti gli altri interblocchi, l’inverter verrà

abilitato e disabilitato (e nello stesso tempo start e

stop).

La memoria “flash” viene utilizzata solamente

all’avvio e quando vengono salvati nuovi valori tramite

il comando “SAVE PARAMETERS”. Le modifiche

effettuate sui parametri durante la fase di

impostazione saranno utilizzate dall’inverter ma, in

caso di riavvio, se le nuove impostazioni non sono

state salvate con il comando “SAVE

PARAMETERS”, saranno perse. Questo è un

vantaggio nel caso si stiano provando delle nuove

AV300i Manuale Hardware & Guida Rapida

11

GR

1.3 DENOMINAZIONE DEI MORSETTI DELLA SCHEDA DI REGOLAZIONE

Morsettiera X1

1

2

3

4

5

Ingresso

analogico 1

Ingresso

analogico 2

Ingresso analogico differenziale programmabile e configurabile.

Segnale: morsetto 3.

Potenziale: morsetto 4. Non preconfigurato in fabbrica.

Ingresso

analogico 3

Ingresso analogico differenziale programmabile e configurabile.

Segnale: morsetto 5.

Potenziale: morsetto 6. Non preconfigurato in fabbrica

6

±10V

0.25mA

(20mA con

riferimento

in corrente)

+10V

Tensione di riferimento +10V; Potenziale: morsetto 9

+10V/10mA

8

-10V

Tensione di riferimento -10V; Potenziale: morsetto 9

-10V/10mA

9

0V

12

Enable drive

13

Start

14

Fast stop

COM D I/O

18

0 V 24

19

+24V OUT

22

0V

26

27

0 V 24

28

RISERVATO

29

RISERVATO

36

Digital input 1

37

Digital input 2

38

39

41

42

46

78

R1K

Sblocco generale inverter; 0V o aperto: inverter disabilitato;

+15…+30V: Inverter abilitato

Comando di start; 0V o aperto: Nessuno start; +15…+30V: Start

OV o aperto: Fast stop.

+15…+30V: Nessun Fast stop.

+15…+30V: Nessun External fault

+30V

3.2mA @ 15V

5mA @ 24V

6.4mA @ 30V

Potenziale per ingressi e uscite digitali, morsetti : 12...15, 36...39, 41...42

-

Potenziale per tensione + 24V OUT , al morsetto 19

-

Tensione +24V. Potenziale: morsetto 18 o 27 o 28

Analog output Uscita analogica programmabile; Configurato in fabbrica per Motor speed.

1

Potenziale: morsetto .22

Analog output

2

BU comm.

output

23

0V interno e potenziale per ±10V

External fault OV o aperto: External fault.

16

21

Unità di frenatura

esterna (opzionale)

max

7

15

BU-

Funzione

Ingresso analogico differenziale programmabile e configurabile.

Segnale: morsetto 1.

Potenziale: morsetto 2. Configurato in fabbrica per Ramp ref 1

0V interno e potenziale per i morsetti 21 e 23

Uscita analogica programmabile; Configurato in fabbrica per Motor current.

Potenziale: morsetto .22

Comando unità di frenatura BU-... controllato dal micropr. VeCon.

Potenziale: morsetto 27.

Potenziale del comando BU-... , morsetto 26

+22…28V

120mA @ 24V

±10V/5mA

±10V/5mA

+28V/15mA

-

+30V

Ingresso digitale programmabile; Non preconfigurato in fabbrica.

3.2mA @ 15V

Ingr. Dig. program; default: none. Configurabile come 2° indice qualificatore encoder

Digital input 3

(impostazione da jumper S30). Parametro ”Digital input 3” deve essere 0=OFF)

Ingresso Digitale Programmabile; default: none. Configurabile come 1° indice

Digital input 4 qualificatore encoder. Parametro ”Digital input 4” deve essere 0=OFF ).

Digital output

1

Uscita digitale programmabile; Non preconfigurato in fabbrica.

Digital output

2

Tensione di ingresso per le uscite digitali dei morsetti 41/42.

Supply D O

Potenziale morsetto 16.

Motor PTC

Sensore PTC per sovratemperature motore (se usato togliere la resistenza R1k )

5mA @ 24V

6.4mA @ 30V

+30V/40mA

+30V/80mA

1.5mA

79

Morsettiera X2

80

82

83

OK relay

contact

Relay 2

contact

Funzione

Contatto privo di potenziale del relè di OK (chiuso=OK)

250V AC

1 A AC11

Contatto privo di potenziale del relè di segnalazione (relè 2) velocità zero.

Configurazione di fabbrica: aperto 0, motore fermo

250V AC

1 A AC11

85

GR

12

max curr.

—————— Guida rapida ——————

1.3.1 Massima sezione dei cavi ammessa dai morsetti

Maximum Permissible Cable Cross-Section

Tightening

2

Terminals

[mm ]

flexible

0.14 ... 1.5

0.14 ... 1.5

1 ... 79

80 ... 85

torque

[Nm]

0.4

0.4

AWG

multi-core

0.14 ... 1.5

0.14 ... 1.5

28 ... 16

28 ... 16

Ai4090

NOTA:

Ad ogni morsetto può essere collegato solo un cavo non trattato (senza terminale). Catene di

segnale e collegamenti multipli di cavi devono essere effettuati attraverso morsetti esterni montati

nel quadro.

1.4 DENOMINAZIONE DEI MORSETTI DI POTENZA

Figura 1.4.1: Morsettiera di potenza

Funzione (max) - Taglie 3F75 … 3020

Funzione (max) - Taglie 3025 … 3200

U1/L1

3Ph~

V1/L2

U1/L1

Allacciamento alla rete

(3x480 VAC +10% 3Ph, ved. tabella 3.3.2.1)

3Ph~

V1/L2

W1/L3

BR1

W1/L3

Comando resistenza unità di frenatura (la resistenza

di frenatura deve essere collegata tra BR1 e C)

C

Resistenza di frenatura

(opzionale)

C

Resistenza di frenatura

(opzionale)

Collegamento al circuito intermedio

(770 VDC / 1,65 output current)

D

Collegamento al circuito intermedio

(770 VDC / 1,65 output current)

D

BR1

U2/T1

M

Allacciamento alla rete

(3x480 VAC +10% 3Ph, ved. tabella 3.3.2.1)

Comando resistenza unità di frenatura (la resistenza

di frenatura deve essere collegata tra BR1 e C)

U2/T1

Collegamento motore

(AC line volt 3Ph, 1,36 output current)

V2/T2

M

Collegamento motore

(AC line volt 3Ph, 1,36 output current)

V2/T2

W2/T3

W2/T3

PE2/

Collegamento di terra del motore

PE2/

Collegamento di terra del motore

PE1 /

Collegamento di massa (contenitore metallico)

PE1 /

Collegamento di massa (contenitore metallico)

1.4.1 Massima sezione dei cavi ammessa dai morsetti di potenza

Type

U1,V1,W1,U2,V2,W2,C,D

terminals

Tightening torque

BR1 terminals

Tightening torque

PE1, PE2 terminals

Tightening torque

Type

U1,V1,W1,U2,V2,W2,C,D

terminals

Tightening torque

BR1 terminals

Tightening torque

PE1, PE2 terminals

Tightening torque

3F75

3001

3002

AWG

14

[mm2]

2

3007

3010

10

3015

[mm2]

2

4

3025

3030

10

16

25

2

3

8

6

10

8

8

10

6

10

0.9

1.6

16

2

6

16

3

1.2 to 1.5

4

0.5 to 0.6

14

2

[mm2]

1.2 to 1.5

10

12

0.5 to 0.6

3040

3050

2

35

AWG

[mm2]

4

[Nm]

[mm2]

6

16

[Nm]

1.6

3

3060

3075

3100

3125

3150

1/0

50

2/0

70

4/0

95

300*

150

350*

4xAWG2

185

4x35

10-30

3

3200

* = kcmils

terminals not available

2

50

6

16

AWG

[mm2]

10

1.2 to 1.5

12

8

10

4

6

8

8

4

[Nm]

6

8

10

12

[Nm]

AWG

3020

8

0.5 to 0.6

14

[Nm]

3005

12

[Nm]

AWG

AWG

3003

4

AV300i Manuale Hardware & Guida Rapida

avy4040

13

GR

1.5 CONNETTORE XE PER ENCODER

Designation

PIN 1

Function

I/O

Channel B-

I

For B- digital or B- COS incremental signal

+8V Encoder supply voltage

PIN 2

PIN 3

PIN 4

Channel C+

I

PIN 8

PIN 10

10 mA digital or

8.3 mA analog

1 V pp analog

8.3 mA analog

5 V digital or

10 mA digital or

1 V pp analog

8.3 mA analog

I

Channel A+

I

Channel A-

I

Channel B+

I

Channel E+

I

Channel E-

I

Channel F+

I

Channel F-

I

For F- digital commutation or COS- absolute position signal

Channel G+

I

For G+ digital commutation signal

8.3 mA analog

–

–

5 V digital or

10 mA digital or

1 V pp analog

8.3 mA analog

+5 V

200 mA

5 V digital or

10 mA digital or

1 V pp analog

8.3 mA analog

5 V digital or

10 mA digital or

1 V pp analog

8.3 mA analog

5 V digital or

10 mA digital or

1 V pp analog

8.3 mA analog

5 V digital or

10 mA digital or

1 V pp analog

8.3 mA analog

5 V digital or

10 mA digital

1 V pp analog

Channel G-

PIN 15

10 mA digital or

O

+5V encoder supply voltage

PIN 14

5 V digital or

1 V pp analog

O

Reference point for +5V encoder supply voltage

For F+ digital commutation or COS+ absolute position signal

PIN 13

5 V digital or

10 mA digital or

For E- digital commutation or SIN- absolute position signal

PIN 12

200 mA

5 V digital or

For E+ digital commutation or SIN+ absolute position signal

PIN 11

+8 V

1 V pp analog

For B+ digital or B+ COS incremental signal

PIN 9

8.3 mA analog

Channel C-

For A+ digital or A+ SIN incremental signal

PIN 7

1 V pp analog

For C+ digital or analog zero pulse or index

For A+ digital or A+ SIN incremental signal

PIN 6

max. current

10 mA digital or

O

For C- digital or analog zero pulse or index

PIN 5

max. voltage

5 V digital or

I

For G- digital commutation signal

5 V digital or

10 mA digital

1 V pp analog

ai3140

1.5.1 Collegamento degli encoder

Encoder type

Shielded

cable

DE

SE

SESC

DEHS

SEHS

8 pole

8 pole

12 pole

14 pole

14 pole

DE

SE

SESC

DEHS

SEHS

8 pole

8 pole

12 pole

14 pole

14 pole

1

B-

2

3

+8V C+

4

5

C-

A+

XE CONNECTOR PIN

6

7

8

9

10

11

12

13

14

15

A-

E-

F+

F-

G+

G-

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

0V

B+ +5V E+

Internal +5V Encoder Power Supply

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

Internal +8V Encoder Power Supply

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

l

ai3160

-

GR

DE: encoder digitale incrementale 5V con A / A, B / B, C / C

SE: encoder sinusoidale incrementale 5V con A / A, B / B, C / C

14

—————— Guida rapida ——————

-

DEHS: encoder digitale incrementale 5V con A / A, B / B, C / C e tre sensori Hall con segnali digitali di

posizione (per motori Brushless)

SESC: encoder sinusoidale incrementale 5V con A / A, B / B, C / C e due tracce sin/cos per rilievo posizione

assoluta (per motori Brushless o posizionatori)

SEHS: encoder sinusoidale incrementale 5V con A / A, B / B, C / C e tre sensori Hall con segnali digitali

di posizione (per motori Brushless)

1.5.2 Impostazione degli encoder tramite jumper

Encoder / Jumpers setting S11 S12 S13 S14

DE

OFF OFF OFF OFF

SE

ON ON ON ON

SESC

ON ON ON ON

DEHS

OFF OFF OFF OFF

SEHS

ON ON ON ON

S15

OFF

ON

ON

OFF

ON

S16

S17

OFF ON (*)

ON

ON

OFF ON (*)

ON

-

S18

S19

S20

S21

S22

S23

-

-

-

-

-

-

A

B

B

A

B

B

A

B

B

A

B

B

A

B

B

A

B

B

ai3150

DE: encoder digitale incrementale 5V con A / A, B / B, C / C

SE: encoder sinusoidale incrementale 5V con A / A, B / B, C / C

DEHS: encoder digitale incrementale 5V con A / A, B / B, C / C e tre sensori Hall con segnali digitali di

posizione (per motori Brushless)

- SESC: encoder sinusoidale incrementale 5V con A / A, B / B, C / C e due tracce sin/cos per rilievo posizione

assoluta (per motori Brushless o posizionatori)

- SEHS: encoder sinusoidale incrementale 5V con A / A, B / B, C / C e tre sensori Hall con segnali digitali

di posizione (per motori Brushless)

(*) Se l’encoder non dispone del canale zero S17=OFF

-

1.5.3 Massima lunghezza e sezione dei cavi

Cable section [mm2]

Max Length m [feet]

0.22

27 [88]

0.5

62 [203]

0.75

93 [305]

1

125 [410]

1.5

150 [492]

avy3130

AV300i Manuale Hardware & Guida Rapida

15

GR

1.6 LISTA DEI JUMPER SULLA SCHEDA DI REGOLAZIONE

Designation

S0

S1

S5 - S6

Function

The setting must not be changed

The setting must not be changed

Terminating resistor for the serial interface RS485

ON= Termination resistor IN

OFF= No termination resistor

Adaptation to the input signal of analog input 1 (terminals 1 and 2)

S8

ON=0...20 mA / 4...20 mA

OFF=0...10 V / -10...+10 V

Adaptation to the input signal of analog input 2 (terminals 3 and 4)

S9

ON=0...20 mA / 4...20 mA

OFF=0...10 V / -10...+10 V

Adaptation to the input signal of analog input 3 (terminals 5 and 6)

S10

ON=0...20 mA / 4...20 mA

OFF=0...10 V / -10...+10 V

S11 - S12 - S13 Encoder setting ( jumpers on kit EAM_1618 supplied with the drive)

S14 - S15 - S16 ON=Sinusoidal SE or SESC encoder

OFF=Digital DE or DEHS encoder

S17

Monitoring of the C-channel of the digital encoder

ON=C-Channel monitored

OFF=C-Channel not monitored (required for single-ended channels)

S18 - S19

Encoder setting

S20 - S21

Pos. B=digital DEHS encoder

Pos. A= sinusoidal SESC encoder

S22 - S23

Analog input 3 enabling (alternative with SESC encoder)

Pos. A= if SESC encoder is used

Pos. B=analog input 3 enabled

S24

Jumper to disconnect 0 V (of 24 V) from ground

ON=0 V connected to ground

OFF=0 V disconnected from ground

S25

Jumper to disconnect 0 V (regulation section) from ground

ON=0 V connected to ground

OFF=0 V disconnected from ground

S26 - S27

Internal use

Encoder Internal power supply selection

S28

ON / ON = +5 V

OFF / OFF = +8 V

S29

Internal use

Second encoder qualifier input

S30

A=from EXP-… board

B=from digital input "3" on RV33-3

Factory setting

OFF

OFF

ON (*)

OFF

OFF

OFF

OFF

OFF

B

B

ON

ON

ON

ON/ON

A

ON

ay4060

(*) on multidrop connection the jumper must be ON only for the last drop of a serial line

GR

16

—————— Guida rapida ——————

1.7 FUNZIONAMENTO DEL TASTIERINO

Il tastierino è composto da un visualizzatore LCD con due righe da 16 caratteri ciascuna, sette LED e nove

tasti funzione. Viene usato per:

- comandare l’azionamento, quando è selezionato questo tipo di utilizzo (Main commands=DIGITAL)

- visualizzare la velocità, la tensione, la diagnostica , ecc. , durante il funzionamento

- impostare i parametri

Navigation

Drive Controls

-Torque +T orque Alarm Enable ZeroSpeed Limit

-Torque +Torque Alarm Enable ZeroSpeed Limit

-Torque

Negative torque current

+Torque

Positive torque current

Jog

Speed

Alarm

Alarm condition

Enable

Drive enable status

ZeroSpeed Speed <=zero speed threshold

Help

Alarm

Escape

Home

Enter

Limit

Actual current >=current limit

Shift

This monitoring module can be upgraded with the keypad with

alphanumeric LCD display

NOTA:

cavi di collegamento del tastierino più lunghi di 20 cm devono essere schermati.

1.7.1. Diodi luminosi LED e funzione dei tasti

I diodi luminosi LED che si trovano sul tastierino servono per diagnosticare in modo veloce gli stati di funzionamento dell’inverter..

Designation

-Torque

+Torque

ALARM

ENABLE

Zero speed

Limit

Shift

Color

yellow

yellow

red

green

yellow

yellow

yellow

Function

the LED is lit, when the drive operates with a negative torque

the LED is lit, when the drive operates with a positive torque

the LED is lit; it signals a trip

the LED is lit, when the drive is enabled

the LED is lit; it signals zero speed

the LED is lit, when the drive operates at a current limit

the LED is lit, when the second keypad functions are enabled

ai5010

AV300i Manuale Hardware & Guida Rapida

17

GR

Tasto

[START]

[STOP]

Jog

[Aumentare] / [Jog]

[Diminuire] / [Rotation control]

Help

[Freccia giù]/ [Help]

Il tasto START comanda l’abilitazione dell’inverter (funzione

STOP CONTROL = ON) e della condizione di Run (Main

commands = DIGITAL)

Quando Main commands è impostato come TERMINALS il

tasto non è attivo.

Il tasto STOP comanda lo stop dell’inverter quando Main

commands è impostato come DIGITAL

(Premendo questo tasto per 2 secondi, l’inverter sarà anche

disabilitato).

Quando Main commands è impostato come TERMINALS il

tasto non è attivo.

Il tasto “più” incrementa la velocità di riferimento per la funzione

Motor pot .

Comando JOG , quando è selezionato inizialmente il tasto shift.

Il tasto “meno” diminuisce la velocità di riferimento per la

funzione Motor pot .

Controllo del senso di Rotazione. Quando è selezionato il tasto

shift, cambia la direzione della rotazione del motore (nella

modalità Jog e nella funzione Motor pot).

Freccia giù- Questo tasto è utilizzato per cambiare la selezione

dei menu o dei parametri. Nella modalità parametri e impostazione

riferimento, cambia il valore del parametro o il riferimento.

Help – Funzione non disponibile (viene visualizzato “Help not

found” quando è selezionato il tasto shift)

[Freccia sù]/ [Alarm]

Freccia su - Questo tasto è utilizzato per cambiare la selezione

dei menu o dei parametri. Nella modalità parametri e impostazione

riferimento, cambia il valore del parametro o il riferimento.

Alarm - Visualizzazione del registro allarmi ( tasto shift

selezionato ). Utilizzare le frecce SU/GIU’ per scorrere attraverso

gli ultimi 10 allarmi intervenuti.

[Freccia sinistra] / [Escape]

Freccia a sinistra, quando si editano parametri numerici, questo

tasto seleziona la cifra da modifiicare. In altri casi consente di

uscire dalla modalità selezionata.

Escape - Permette di uscire dalla modalità impostazione parametri

e dalla visualizzazione degli Allarmi (RESET), quando è

selezionato il tasto shift

Alarm

Escape

Home

Enter

Funzione

Riferimento

[Enter] / [Home]

[Enter] - Consente di inserire un nuovo valore di un parametro

nella modalità impostazione parametri.

Home - Consente di passare direttamente al BASIC MENU

(quando è selezionato il tasto shift)

Il tasto Shift abilita le funzioni alternative della tastiera (Rotation

control, Jog, Help, Alarm, Escape, Home)

Shift

GR

18

[Shift]

—————— Guida rapida ——————

AV300i Manuale Hardware & Guida Rapida

AV-300i

INPUT VARIABLES

AV-300i

DRIVE PARAMETER

AV-300i

MONITOR

AV-300i

BASIC MENU

Main menu

Enter

Enter

Enter

Enter

BASIC MENU

Drive type

BASIC MENU

Motor current

BASIC MENU

Actual spd

BASIC MENU

Start/stop

BASIC MENU

Ramp ref 1

BASIC MENU

Enable drive

-/+

2nd level

Enter

Drive type

Mains voltage

3rd level

Parameter

Menu

1.7.2 Navigazione all’interno dei menu

19

GR

1.8. CONTROLLI PRELIMINARI

Eseguire le seguenti verifiche prima di alimentare

l’inverter:

Terra/ Messa a terra

· Verificare la connessione di terra dell’inverter e

del motore.

· Verificare che le connessioni della tensione di

alimentazione, le uscite in tensione e la regolazione

non siano a massa.

Collegamenti

· Verificare le seguenti connessioni: ingressi U1/

L1, V1/L2, W1/L3), uscite U2/T1, V2/T2, W2/

T3), circuito intermedio (C,D) con un’unità di

frenatura esterna, termistore del motore (78,79),

Relay di OK (80,82 n.a), Relay 2 (83,85 n.a) e

scheda di regolazione (1.....46, XS, XE).

Impostare i jumper e gli switch sulla scheda di

Regolazione

· Enable drive (morsetto 12) e Start (morsetto

13) APERTO

· Fast stop (morsetto 14) e External fault

(morsetto 15) CHIUSO

12 ENABLE DRIVE (chiudere per attivare)

13 START (chiudere per attivare)

14 FAST STOP (aprire per attivare)

15 EXTERNAL FAULT (aprire per attivare)

16 Comune dei morsetti della scheda

18 + 24V Comune

19 +24VDC (interno)

. Registrare i dati di targa del motore, informazione dell’encoder e dati meccanici.

DATI DEL MOTORE

HP (kW)

Amps

Volts

Hz

rpm

Cos phi (power factor)

Tach type

Tach PPR

Motor rotation for machine fwd direction [CW/CCW]

Gearbox ratio

Dai54123

GR

20

—————— Guida rapida ——————

1.9. TARATURA RAPIDA

1. Alimentare l’inverter dopo avere eseguito il

controllo completo delle connessioni e dei

livelli delle tensioni in ingresso :

·Verificare che siano presenti le seguenti

tensioni:

Tra i morsetti 7 e 9: +10V (sulla scheda di

regolazione)

Tra i morsetti 8 e 9: -10V (sulla scheda di

regolazione)

Tra i morsetti 19 e 18: +24…30V (sulla scheda

di regolazione)

·Controllare la tensione del circuito

intermedio (DC link) premendo [Freccia giù]

per ottenere “MONITOR”, quindi premere

[Enter], poi [Freccia giù] per ottenere

“MEASUREMENTS”, poi [Enter], e [Freccia

giù] per ottenere “DC link voltage” e infine

[Enter].

Il valore sarà:

480-650 vdc per tensione di ingresso 400 vac

550-715 vdc per tensione di ingresso 460 vac

Se la tensione non rientra nei campi indicati,

verificare la tensione della linea, altrimenti

l’inverter non funzionerà correttamente..

2. Valori di default come valori di fabbrica:

- Se non si è sicuri della configurazione

dell’inverter, è necessario impostare come valori

di default i valori impostati dalla fabbrica o copiarli

in un file su PC per essere sicuri che si stà

iniziando da una configurazione conosciuta. Per

impostare i valori di fabbrica come default:

· Default alla memoria corrente: Premere

[Freccia sinistra] per tornare a “MONITOR”,

quindi [Freccia giù] per ottenere “SPEC

FUNCTIONS” e poi premere [Enter]. Premere

[Freccia giù] per ottenere “Load Default” e poi

[Enter]. I valori di fabbrica di tutti i parametri

saranno caricati nella memoria corrente ma i

valori precedenti sono ancora presenti nella

memoria permanente.

3. Impostare la tensione di alimentazione:

· Premere [Freccia sinistra] per ottenere

“SPEC FUNCTIONS” quindi [Freccia sù]per

“BASIC MENU”, quindi premere [Enter],

premere [Freccia giù] per ottenere “Drive type”,

ora premere [Enter] per ottenere “MAINS

VOLTAGE” e premere [Enter]. A questo punto

utilizzando i tasti [Freccia sù]/ [Freccia giù] ,

cambiare il valore della tensione scegliendo quello

più vicino alla tensione di alimentazione. Quindi

premere [Enter] per impostare il valore.

4. Adattare la temperatura ambiente:

· Premere [Freccia giù] per ottenere “Ambient temp” quindi premere [Enter]. A questo punto

utilizzando i tasti [Freccia sù]/ [Freccia giù],

selezionare il valore della temperatura ambiente

massima: 40°C o 50°C e premere [Enter].

5. Caricare i valori di default relativi al Motore:

· Premere [Freccia sinistra] per tornare a

BASIC MENU e quindi premere [Freccia giù]

per ottenere “DRIVE PARAMETER”, premere

[Enter], a questo punto premere [Freccia giù]

per ottenere “Motor Parameter”, premere

[Enter] e poi [Freccia giù] per ottenere “Load

Motor Par” , infine premere [Enter]. Premere i

tasti [Freccia sù]/ [Freccia giù] fino a

visualizzare la tensione dl motore corretta, quindi

premere [Enter]. Per motori a 460 VAC,

selezionare 460, e per motori 380/400 VAC

selezionare 400.

6. Impostare i valori motore:

· Premere [Freccia sinistra] per tornare A

“drive parameter”, [Enter] per ottenere “Mot

plate data”, [Enter] fino a “Nominal Voltage” e

quindi [Enter] ancora per visualizzare il valore.

A questo punto utilizzare i tasti [Freccia sù]/

[Freccia giù] per cambiare il valore e premere

[Freccia sinistra] per spostare la posizione del

carattere. Quando i valori impostati sono corretti

premere [Enter].

· Premere [Freccia giù] per ottenere “Nominal

speed”, premere [Enter], quindi utilizzare i tasti

[Freccia sù]/ [Freccia giù] per visualizzare la

velocità nominale indicata sulla targhetta del

motore. Premere [Enter] per confermare i

valori. Nota, alcuni costruttori di motori dedicati

agli inverter vettoriali indicano la velocità di

sincronismo (esattamente 600, 900, 1500, 1800,

3600) come velocità nominale, anzichè inserire

la velocità a cui il motore girerebbe quando

alimentato da una rete trifase a 50 Hz (velocità

con scorrimento). In qusto caso, BISOGNA

inserire il valore della velocità tenendo conto dello

scorrimento. Per questi casi inserire un valore

inferiore a 20 rpm se non si ha l’esatto valore

della velocità di scorrimento.

· Premere [Freccia giù] per ottenere “Nom

frequency” , premere [Enter] e scegliere la

frequenza nominale indicata sulla targhetta

(normalmente 50 o 60 Hz ) per mezzo dei tasti

[Freccia sù]/ [Freccia giù]. Premere [Enter]

per confermare i dati.

· Premere [Freccia giù] per ottenere “Nominal

current” , premere [Enter] e impostare la

AV300i Manuale Hardware & Guida Rapida

21

GR

corrente nominale indicate sulla targhetta del

motore utilizzando i tasti [Freccia sù]/ [Freccia

giù]. Premere [Enter] per confermare i dati.

· Premere [Freccia giù] per ottenere “Cos phi”,

premere [Enter] e impostare il fattore di potenza

nominale indicato sulla targhetta utilizzando i tasti

[Freccia sù]/ [Freccia giù] (se il dato non è

noto, confermare il valore preimpostato).

Premere [Enter] per confermare i dati.

· Premere [Freccia giù] per ottenere “Base

Voltage”, premere [Enter] e impostare base

voltage utilizzando i tasti [Freccia sù]/ [Freccia

giù] (comunemente la tensione nominale).

Premere [Enter] per confermare i valori. Fare

riferimento al manuale Istruzioni d’Uso per

ulteriori informazioni su Base Voltage e Base

Frequency nel caso il motore debba funzionare a

velocità diverse dallo standard.

· Premere [Freccia giù] per ottenere “Base

Frequency”, premere [Enter] e impostare il

valore utilizzando i tasti [Freccia sù]/ [Freccia

giù] (comunemente la frequenza nominale).

Premere [Enter] per confermare i dati.

· Premere [Freccia giù] per ottenere “Take motor

par”, premere [Enter] per accettare i parametri

motore. Nel caso venga visualizzato il

messaggio “Over-range error XXX”, i dati

inseriti non sono corretti e l’inverter NON

ACCETTA i valori inseriti. La causa più comune

è l’inserimento del valore di “Nominal Current“

inferiore del 30% della taglia dell’inverter. Questo

non è consentito per problemi legati al controllo di

piccoli motori con inverter di grosse taglie. Provare

a tornare all’inizio del punto 6 e ripetere

l’inserimento dei dati. Nel caso l’inverter continui

a non accettare i valori inseriti, vedere la lista

Overflow nel capitolo 1.12 “Ricerca guasti” o

rivolgersi al servizio assistenza.

7. Impostare i valori di base dell’inverter:

· Premere [Freccia sinistra] per tornare A

“DRIVE PARAMETER” quindi premere

[Freccia

giù]

per

ottenere

“CONFIGURATION” , premere [Enter].

· Premere [Freccia giù] per ottenere “Speed

Base Value” quindi premere [Enter] e impostare

velocità nominale a carico indicata sulla targhetta

del motore, premere [Enter].

· Premere [Freccia giù] per ottenere “Full load

current” quindi premere [Enter] e impostare la

corrente nominale dell’INVERTER indicata sulla

targhetta dell’inverter utilizzando i tasti [Freccia

sù]/ [Freccia giù], quindi premere [Enter] per

confermare.

8. Impostare Regulation Mode: (V/f, Sensorless

o Field oriented)

GR

22

· Premere [Freccia sù] per ottenere “Regulation

mode”, quindi premere [Enter] e utilizzare i tasti

[Freccia sù]/ [Freccia giù] per selezionare

“Sensorless vect” o “Field oriented”, premere

[Enter].

· Se viene selezionato “Field oriented” :

· Premere [Freccia giù] sino ad ottenere “Motor

spd fbk”, quindi premere [Enter], e [Freccia giù]

per ottenere “Encoder 1 type”, premere [Enter].

Utilizzare i tasti [Up arrow]/[Freccia giù] per

selezionare l’encoder sinusoidal o digitale, quindi

premere [Enter].

· Premere [Freccia giù] per ottenere “Encoder

1 pulses”, quindi premere [Enter] e impostare i

valori utilizzando i tasti [Freccia sù]/[Freccia

giù] a ppr (pulses per revolution) dell’encoder

utilizzato (normalmente 1024), premere [Enter].

9. Limiti di velocità:

· Premere [Freccia sinistra] sino ad ottenere

“BASIC MENU”, quindi premere [Freccia giù]

per “Limits”, quindi premere [Enter] per “Speed

Limits”, premere [Enter] per “Speed Amount”,

premere [Enter] per “Speed Min Amount”.

PREMERE [Freccia giù] per ottenere “Speed

Max Amount”, premere [Enter]. Modificare il

valore da 5000 rpm fino alla massima velocità

del motore utilizzando i tasti [Freccia sù]/

[Freccia giù] come eseguito in precedenza (ora

impostare al 105% della velocità nominale del

motore). Premere [Enter].

10. Prima dell’autotaratura:

Per questo scopo verrà utilizzato il tastierino. Le

connessioni I/O devono essere collegate

correttamente così come i comandi hardware di

abilitazione/disabilitazione dell’inverter.

11. Save Parameters:

· Premere [Freccia sinistra] sino ad ottenere

“LIMITS”, quindi premere [Freccia sù] e

selezionare “BASIC MENU” quindi premere

[Enter], ora premere [Freccia giù] per ottenere

“Save parameters”, premere [Enter].

Il display visualizzerà “wait” durante il salvataggio

permanente dei nuovi valori dei parametri.

12. Autotaratura:

Assicurarsi che l’inverter sia alimentato ma non

abilitato. Portare il morsetto 12 ENABLE ad

uno stato alto (+24 Vdc).

· Quando è stata data l’abilitazione tramite un

contatto esterno, premere [Freccia sinistra] sino

ad ottenere “BASIC MENU” premere [Freccia

giù] per selezionare “Drive Parameter”, premere

—————— Guida rapida ——————

[Enter], e [Freccia giù] per ottenere “Motor

parameters” , premere [Enter]. Premere

“[Freccia giù] per ottenere “Self Tuning” e

[Enter] per visualizzare “Self tune 1”. Premere

[Enter] per visualizzare “Start part 1”, premere

[Enter] per visualizzare “Start part 1 ?” e

premere nuovamente [Enter] per confermare.

Sul tastierino si deve illuminare il led “enable”, se

non si illumina, verificare che i cavallotti (o contatti

esterni) siano impostati in modo che sia presente

la tensione 24 Vdc sui morsetti 12, 13, 14 e 15 in

riferimento ai morsetti 16 o 8.

· Ora apparirà il messaggio “measuring Rs”

(resistenza dello statore). Attendere fino a quando

apparirà “end”, quindi disabilitare l’inverter

(aprendo il contatto al morsetto12) e premere

[Freccia sinistra] due volte in modo che apparirà

“Self tune 1”. Premere [Enter], quindi [Freccia

giù] sino a che apparirà “Take val part 1” e

premere [Enter]. Il display visualizzerà “wait”

durante il salvataggio permanente dei nuovi valori.

NOTA: Ripetere l’autotaratura nel caso vengano

visualizzati i messaggi “xxx range error” o

“timeout”. Se questi messaggi d’errore

persistono vedere il capitolo 1.12 “Ricerca

guasti”.

13. Autotaratura parte 2:

La parte iniziale dell’autotaratura (Self-tune 1)

si esegue senza la rotazione dell’albero motore.