Diploma Universitario Teledidattico in Ingegneria Informatica

Controlli Automatici

Ing. Guido Maione

Esercitazione N. 1

Esempi di sistemi di controllo manuale ed automatico

Alcuni esempi, tratti dalla vita quotidiana e da comuni applicazioni, introducono ed illustrano il

principio del controllo in retroazione, la convenienza del controllo automatico rispetto a quello

manuale e dello schema a ciclo chiuso rispetto a quello a ciclo aperto. Inoltre, due esempi spiegano

come ricavare un modello matematico del sistema o processo controllato, da utilizzare nello schema

di controllo. Il comportamento del sistema controllato è valutato dalla “fedeltà” dell’uscita nel

seguire il segnale di riferimento desiderato, in base al valore di certi parametri liberamente scelti.

Obiettivo è ridurre l’errore (la differenza tra l’uscita e il riferimento) e proteggere il sistema

dall’azione di disturbi, da variazioni di parametri del sistema e da incertezze di modello.

Introduzione: problematicità del controllo manuale

In questa parte introduttiva, si riportano alcuni semplici esempi che introducono al problema del

controllo, al principio della retroazione e chiariscono la difficoltà e la pericolosità del controllo

manuale rispetto a quello automatico.

Controllo della rotta di un aeroplano.

È nota l’esistenza di dispositivi automatici per il controllo della rotta degli aeroplani. La pericolosità

del controllo manuale è dovuta ai ritardi dei tempi di reazione umani. Ad esempio, si considerino

due aerei che viaggiano l’uno contro l’altro a velocità relativa di 1800 km/h. Se uno dei piloti se ne

accorge e cerca di evitare la collisione, il ritardo di intervento è determinato da vari fattori:

• il tempo necessario alla vista dell’aereo contrario (circa 0.6 sec);

• il tempo di trasmissione dell’impulso visivo al cervello (circa 0.3 sec);

• il tempo per decidere l’intervento, cioè di deviare la rotta o variare la quota (circa 0.5 sec);

• il tempo di esecuzione, per attuare manualmente l’intervento (circa 0.4 sec).

Il tempo di reazione complessivo è di 1.8 secondi, per una distanza relativa di 900 metri percorsa

dagli aerei l’uno contro l’altro, che può essere superiore a quella di sicurezza, dato che nei ritardi si

è trascurata l’inerzia del velivolo alle deviazioni di rotta e variazioni di quota.

Regolazione della temperatura della doccia.

Il problema dei ritardi (o “tempi morti”) è palese anche nella regolazione della temperatura di una

doccia, classico esempio di difficoltà del controllo manuale. In tal caso l’uomo misura la

temperatura dell’acqua sulla sua pelle, la confronta mentalmente con la temperatura desiderata ed

agisce di conseguenza sui rubinetti miscelando acqua calda e fredda. I ritardi accumulati sono:

• il tempo di trasmissione della sensazione di caldo/freddo dalla pelle al cervello;

• il tempo necessario al cervello per il confronto con la temperatura desiderata e per la decisione

dell’intervento (quale rubinetto aprire o chiudere);

• il tempo di trasmissione della decisione dal cervello alle mani;

E1 – 1

• il tempo necessario alle mani per attuare la decisione;

• il tempo che l’acqua miscelata impiega a percorrere le tubature e ricadere sull’uomo.

Tutto ciò fa si che l’acqua miscelata oscilli tra temperature fredde e calde.

Inseguimento di una traiettoria.

Altro problema di controllo manuale in retroazione è seguire un percorso tortuoso guidando

un’autovettura ad una certa velocità. È un problema di inseguimento di traiettoria (tracking). Il

processo è costituito dall’auto, il controllore è l’uomo, le variabili controllate di uscita sono la

posizione e la velocità dell’auto, le variabili di riferimento sono il percorso stradale da seguire e la

velocità da tenere. L’uomo misura la posizione a vista e la velocità con il contachilometri e le

confronta con quelle desiderate. Decide per gli aggiustamenti, attuati manualmente con il volante,

pigiando sui pedali dei freni e dell’acceleratore. I disturbi possibili sono ostacoli, asperità, buche e

imprevisti lungo la strada, oggetti che improvvisamente e casualmente finiscono sul parabrezza, sul

volante, tra i pedali, improvvisi colpi di sonno o malori ed elementi di distrazione.

Regolazione della temperatura in una stanza.

Un uomo si trova in una stanza riscaldata da una stufa alimentata a gas (figura 1). Egli misura la

temperatura θ nella stanza con la sua sensibilità e può aumentarla o diminuirla, agendo

manualmente su una manopola che apre o chiude gradualmente una valvola di immissione del gas

nella stufa. La stanza perde calore attraverso le pareti verso l’ambiente esterno che si trova a

temperatura θa. Ulteriore fonte di perdita di calore sono disturbi quali l’apertura di porte o finestre.

porta

€

finestra

stufa

uomo

finestra

Figura 1 – Stanza riscaldata

Il problema è mantenere costante la temperatura e pari ad un valore desiderato di riferimento θr (per

esempio, in una fascia di tolleranza tra 18 °C e 22 °C).

Si ipotizzi che la perdita di calore attraverso le pareti possa essere esattamente bilanciata dal calore

della stufa, trascurando i fenomeni di propagazione del calore, quindi il periodo di tempo che

occorre per portare la temperatura al valore desiderato, e supponendo assenti eventuali disturbi.

Allora l’uomo non deve far altro che lasciare la manopola della stufa su una posizione per cui la

valvola è aperta quel tanto che basta perché ci sia equilibrio tra calore prodotto dalla stufa e calore

disperso. Il problema di regolazione manuale è risolto con un sistema ad anello aperto (figura 2).

€

θ

valvola

stufa

stanza

Figura 2 – Controllo ad anello aperto

E1 – 2

Tale schema di controllo non prevede l’intervento di disturbi o la variazione di parametri del

sistema. Potrebbe variare θa o la resistenza termica delle pareti che invecchiano (l’isolamento varia

nel tempo), potrebbero aprirsi porte o finestre. In tal caso, la temperatura si discosta da quella voluta

in maniera non avvertita e non compensabile, in assenza di ulteriori dispositivi di controllo.

Occorre allora regolare l’apertura della valvola della stufa in modo che la temperatura sia sempre

almeno vicina a quella voluta, entro una certa tolleranza. A tal fine potrebbe intervenire

direttamente e manualmente l’uomo che in tal caso dovrà essere sensibile alle variazioni della

temperatura, confrontarla con quella desiderata ed aprire o chiudere la valvola agendo sulla

manopola. Si avrebbe quindi un controllo manuale ad anello chiuso (figura 3).

θr

θ

€

valvola

confronto

e decisione

stufa

stanza

€

misura

Figura 3 – Controllo ad anello chiuso

L’uomo dovrebbe continuamente misurare la temperatura, non ne potrebbe seguire fedelmente le

variazioni, specie se improvvise o veloci, sarebbe insensibile alle piccole variazioni, commetterebbe

errori, faticherebbe o si annoierebbe. Inoltre, potrebbe essere esposto a rischi se il processo è

pericoloso (altoforni, processi chimici ecc.). Di qui l’esigenza del controllo automatico.

Una soluzione possibile utilizza una termocoppia, un dispositivo che misura e confronta la

temperatura con un valore di riferimento, grazie al legame tra variazioni di temperatura e

deformazioni di una lamina metallica. Tale lamina chiude un circuito elettrico a relè che apre o

chiude la valvola del gas (figura 4).

Lamina

Relè

gas

valvola

stufa

Figura 4 – Circuito a relè con termocoppia

A questo punto, si riportano due esempi nei quali si ricavano esplicitamente i modelli matematici

dei processi controllati. Tali modelli sono poi utilizzabili per il controllo in retroazione dei processi.

Esempio 1: sistema idraulico (cfr. G. Marro, Controlli Automatici, Zanichelli)

Si consideri un serbatoio nel quale entra un liquido con portata volumetrica q1 da una condotta

superiore e dal quale lo stesso liquido esce con portata q2 da una condotta inferiore (figura 5).

E1 – 3

Si supponga che la portata entrante q1 dipenda dall’apertura graduale di un’opportuna valvola,

secondo una funzione lineare della posizione x assunta dallo stelo della valvola (q1 = k x), e che la

portata uscente q2 sia indipendente dall’altezza z del livello del liquido nel serbatoio.

Inoltre, si suppone che il serbatoio abbia una superficie ad area costante pari ad A ed un’altezza H.

Stelo

Valvola x

q1

Serbatoio

H

z

q2

Figura 5 – Serbatoio

Le grandezze significative di questo sistema o processo sono il livello e la portata. Il modello

matematico del processo si ricava dalla legge fisica del bilancio di massa attraverso il serbatoio:

portata entrante – portata uscente = variazione del volume di liquido accumulato nel serbatoio

d

dz ( t )

q 1 ( t ) − q 2 ( t ) = (A z ( t ) ) = A

(1.1)

dt

dt

Pertanto si ha:

dz ( t )

k x ( t ) − q2 ( t ) = A

(1.2)

dt

in cui z(t) è la variabile che si vuole controllare, cioè l’uscita del sistema, x(t) è la variabile che si

può manipolare come segnale di controllo, ossia l’ingresso del sistema, e q2 (t) è una variabile di

ingresso non governabile, cioè un disturbo.

La grandezza z(t) può variare nel tempo t tra un minimo z1 ed un massimo z2 , che corrispondono

rispettivamente al serbatoio vuoto (z1 = 0) ed al serbatoio pieno (z2 = H).

La grandezza x(t) può variare tra un minimo x1 ed un massimo x2 , che corrispondono

rispettivamente alla chiusura e all’apertura completa della valvola.

Le equazioni precedenti si possono integrare:

t

1

∫ A (q1(τ ) − q 2 (τ)) dτ =

0

z (t )

∫ dz (τ)

z0

ottenendo l’evoluzione nel tempo della variabile z(t)

k t

1 t

z ( t ) = z 0 + ∫ x ( τ) dτ − ∫ q 2 ( τ) dτ

A0

A0

nella quale z0 è la condizione iniziale dell’altezza del liquido.

Dalle equazioni si può osservare che il modello matematico ottenuto è

E1 – 4

(1.3)

(1.4)

• lineare (l’equazione differenziale (1.1) è lineare)

• stazionario o tempo-invariante (i coefficienti della (1.1) sono costanti nel tempo)

• del primo ordine (la (1.1) è del primo ordine)

ed è valido

• se sono verificate le ipotesi fatte

• nei limiti fisici di variazione delle variabili: x1 ≤ x(t) ≤ x2 , 0 = z1 ≤ z(t) ≤ z2 = H.

Volendo descrivere il modello con uno schema funzionale a blocchi, si traduce il modello in un

diagramma che identifica i legami tra gli ingressi e le uscite con blocchi funzionali (figura 6).

Utilizzando le variabili trasformate secondo Laplace e le funzioni di trasferimento, il blocco

integratore può essere rappresentato dalla funzione 1/s.

x

k

q2

q1 +

1

A

dz

dt

z

Figura 6 – Diagramma a blocchi del serbatoio

In tale schema, q2 (t) è un disturbo, un segnale non voluto che influenza in maniera imprevedibile la

variabile di uscita z(t) che si vuole controllare, anche se a volte tale segnale è noto statisticamente

(per esempio, si possono avere informazioni statistiche sulle necessità idriche dell’utenza).

Ovviamente è importante raggiungere gli obiettivi del controllo indipendentemente dai disturbi

eventualmente o comunque presenti (protezione dai disturbi) e dalle variazioni che possono subire i

parametri del sistema (insensibilità alle variazioni parametriche).

Il problema può essere regolare il livello, cioè controllare il livello in modo che rimanga costante o

almeno prossimo ad un valore di riferimento zr, entro una certa tolleranza (z = zr ± ∆z).

Tale problema si può risolvere in modo manuale o automatico. Nel primo caso l’uomo dovrebbe

continuamente misurare visivamente l’altezza del liquido, confrontarla con quella voluta, elaborare

la differenza decidendo l’azione correttiva di apertura o chiusura della valvola, attuare manualmente

la decisione intervenendo sulla valvola. È preferibile affidare queste operazioni a dispositivi

automatici, specie quando la funzione del controllo è delicata, per esempio nei bacini idrici.

Una prima idea risolutiva sarebbe quella di legare l’azione della variabile x(t) di controllo ad un

segnale x’(t) della stessa natura di x(t), proveniente da una misura istantanea di q2 (t) la quale

andrebbe trasdotta in x’(t), in modo che in ogni istante sia q1 (t) = k x’(t) ≡ q2 (t). Questo farebbe si

che il volume del liquido non vari e che il livello si mantenga costante. Tale idea di controllo ad

azione diretta non è realizzabile perché basterebbe un piccolo errore, dovuto alla differenza tra q1 (t)

e q2 (t), per avere un effetto di “deriva” del livello che aumenterebbe o diminuirebbe fino al totale

riempimento (e tracimazione oltre il massimo livello H) o svuotamento del serbatoio.

La seconda idea è utilizzare un meccanismo di controllo in retroazione (figura 7): un galleggiante G

misura il livello in modo che un motore alimentato in corrente continua, controllato in armatura

dalla tensione elettrica va, provochi la graduale apertura o chiusura della valvola attraverso il

vincolo meccanico (non specificato in figura) tra l’albero motore e lo stelo della valvola. Quando il

galleggiante raggiunge il livello zr, che fissa la tensione vr di riferimento tramite un potenziometro,

è attivato il contatto superiore del circuito e si chiude la valvola. Quando il galleggiante raggiunge

un livello minimo, attiva il contatto inferiore per l’apertura della valvola.

E1 – 5

vr

Motore

Stelo

Valvola

zr

Vincolo

meccanico

va

x

q1

H

G

z

q2

Figura 7 – Regolazione del livello in un serbatoio

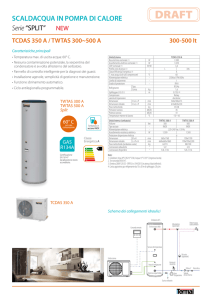

Esempio 2: sistema termico (cfr. G. Marro, Controlli Automatici, Zanichelli)

Si consideri uno scambiatore di calore, che può essere una caldaia o uno scaldabagno, costituito da

un serbatoio contenente dell’acqua riscaldata da una serpentina (figura 8).

g

θ

θ

R

θa

q

g

θi

k

M, c

Figura 8 – Scambiatore di calore

Si vuole costruire un modello del processo analizzando l’evoluzione nel tempo t della temperatura θ

dell’acqua, e in un secondo tempo illustrare come si può controllare il processo.

L’acqua entra a temperatura fredda θi ed esce a temperatura calda θ>θi. Si ipotizza che entri ed esca

con la stessa portata volumetrica costante g. La massa dell’acqua contenuta nel serbatoio è pari a M,

il calore specifico c. La serpentina riscaldatrice fornisce un calore q nell’unità di tempo. Parte del

calore viene disperso attraverso le pareti dello scambiatore proporzionalmente, secondo un

coefficiente k di resistenza termica globale delle pareti, alla differenza tra θ e la temperatura θa

dell’ambiente esterno. Per semplicità, le temperature θi e θa sono ipotizzate costanti.

E1 – 6

Ulteriore ipotesi è che la temperatura θ del liquido nello scambiatore sia uniforme in tutti i punti, a

prescindere dai fenomeni di propagazione del calore, come se ci fosse un miscelatore istantaneo e

perfetto. Questo implica un modello matematico a parametri concentrati.

Le grandezze significative nel processo sono calore e temperatura. Pertanto, il modello matematico

risulta dal bilancio termico dei flussi energetici di calore che interessano il sistema:

calore sviluppato dalla serpentina + calore del fluido entrante – calore del fluido uscente – calore

disperso attraverso le pareti = calore accumulato

dθ( t )

q ( t ) + g c θ i − g c θ( t ) − k (θ ( t ) − θ a ) = M c

(1.5)

dt

ed isolando i termini dipendenti dalla variabile θ si ottiene

dθ( t )

Mc

+ (k + g c ) θ( t ) = q( t ) + g c θ i + k θ a .

(1.6)

dt

L’equazione differenziale del primo ordine, lineare a coefficienti costanti, ha costante di tempo

Mc

τ=

k + gc

ed evidenzia la variabile controllata (uscita) θ(t), il ruolo di q(t) come ingresso di controllo, quello

di θi e θa come ingressi di disturbo, e i parametri M, c, k, g. Il modello matematico ottenuto può

essere rappresentato con un diagramma a blocchi funzionale, come indicato nella figura 9.

θa

θi

k

gc

+

q

dθ

dt

+

+

+

1

k+gc

1

τ

+

-

θ

Figura 9 – Diagramma a blocchi dello scambiatore di calore

Vediamo adesso come si può controllare il riscaldamento dell’acqua (figura 10).

TC

D

TT

g

θ

θ

EP

R

G

θa

q

g

θi

k

M, c

Figura 10 – Termoregolazione nello scambiatore di calore

E1 – 7

Si utilizza una termocoppia come sensore di temperatura (TT). Viene quindi fornito un segnale ad

un regolatore di temperatura (TC), che origina un segnale di comando per l’elettrodo di porta (EP)

di un diodo controllato (D). Il diodo è in un circuito alimentato da un generatore in alternata (G) che

fa passare corrente nella serpentina riscaldatrice a resistenza elettrica R. Variando la corrente i nel

circuito, viene controllata la quantità di calore q(t) sviluppata:

I2

2

q ( t ) = R I eff

= R 0 (1 + k a u )

(1.7)

8

dove il valore efficace Ieff della corrente nella serpentina dipende dal valore massimo I0 della

corrente, dal segnale di comando u del diodo controllato e da una costante di amplificazione ka.

Si noti che al posto della serpentina si può utilizzare l’immissione di vapore per riscaldare l’acqua.

In tal caso, il vapore viene fornito attraverso una valvola la cui apertura e chiusura è comandata da

un circuito elettrico a relè che comprende la lamina metallica della termocoppia.

θi

θr

ORGANO

DI CONFRONTO

REGOLATORE

SCAMBIATORE

DI CALORE

ALIMENTATORE

e

u

θa

q

θ

θm

SENSORE

Figura 11 – Schema concettuale della regolazione della temperatura

In figura 11 è schematizzato il sistema di controllo. Il funzionamento è il seguente.

Se la temperatura misurata θm supera quella θr di riferimento desiderata, l’errore e risulta negativo,

il regolatore riduce il segnale u di comando, facendo in modo che circoli meno corrente nel circuito

alimentatore della serpentina (o che la valvola faccia entrare meno vapore). Pertanto, la serpentina

produce meno calore, la temperatura θ diminuisce fino a θr.

Viceversa, se θm è inferiore a θr, l’errore è positivo, il regolatore aumenta il comando, circola più

corrente, si sviluppa più calore e θ aumenta fino a θr.

Per ricavare il diagramma a blocchi che descrive il modello più dettagliatamente della

schematizzazione già fatta, si utilizzano le equazioni ricavate. Dalla (1.6) si ha:

dθ ( t )

1

gc

k

τ

+ θ( t ) =

q (t) +

θi +

θa

(1.8)

dt

k + gc

k + gc

k + gc

e utilizzando la (1.7) e la relazione

u = kc e

(1.9)

che tiene conto di un’azione di tipo proporzionale fornita dal regolatore, si ottiene il diagramma

della figura 12.

θi

θr

+

-

e

u

kc

ka

1

+

+

2

RI 0

8

k

q ++

θa

gc

+

+

1

k+gc +

-

1

τ

dθ

dt

θ

Figura 12 – Diagramma a blocchi del sistema di controllo dello scambiatore di calore

E1 – 8

Una prima analisi quantitativa del comportamento del sistema è quella che considera le condizioni

di equilibrio, nelle quali le grandezze non variano. Annullando la derivata di θ, si ha:

1

gc

k

ϑ =

q+

ϑi +

ϑa

k + gc

k + gc

k + gc

I2

I2

I2

q = R 0 (1 + k a u ) = R 0 (1 + k a k c e ) = R 0 (1 + k a k c (ϑ r − ϑ))

8

8

8

dalle quali si ricava

gc

k

RI 20

RI 20

k a kc

k + gc

k + gc

8

8

.

ϑ =

ϑ

+

ϑ

+

ϑa +

r

i

2

2

2

RI 0

RI 0

RI 0

RI 02

1+

k k

1+

k k

1+

k k

1+

k k

8 a c

8 a c

8 a c

8 a c

(1.10)

Dall’ultima equazione si osserva che, scegliendo valori molto grandi dei parametri liberi ka di

amplificazione e kc del regolatore, i fattori moltiplicativi di θi, di θa e dell’ultimo termine sono

molto piccoli e quello di θr approssima 1.

Pertanto si può ottenere θ ≈ θr, quindi un errore prossimo a zero, qualunque siano i disturbi e

qualunque siano le eventuali variazioni parametriche, il che è quello che si propone di realizzare un

sistema di controllo.

E1 – 9