5.5

Celle a combustibile

per la generazione stazionaria

5.5.1 Cenni storici

Origini

Il principio di funzionamento delle celle a combustibile (dal termine inglese fuel cell entrato ormai nell’uso corrente) presuppone conoscenze specifiche di elettrochimica e di catalisi.

Agli inizi del 19° secolo si sviluppano sia il principio di funzionamento sia i primi dispositivi sperimentali (Bossel, 2000). La prima descrizione di un effetto elettrochimico è contenuta nell’articolo On the voltaic polarization of certain solid and fluid substances di Christian

Friedrich Schönbein (1839). Nell’articolo si afferma che

«siamo autorizzati ad affermare che la corrente in questione è determinata dalla combinazione di idrogeno e

ossigeno e non per contatto».

Subito dopo, nell’articolo On the voltaic series and

the combination of gases by platinum di William Robert

Grove (1811-96), l’autore afferma: «spero, ripetendo l’esperimento in serie, di ottenere la decomposizione dell’acqua attraverso (l’energia sviluppata) dalla sua composizione», cioè che sarebbe possibile produrre energia

elettrica combinando gli elementi costitutivi dell’acqua

(l’idrogeno e l’ossigeno) e riutilizzare questa energia per

dividere l’acqua nei suoi costituenti tramite elettrolisi.

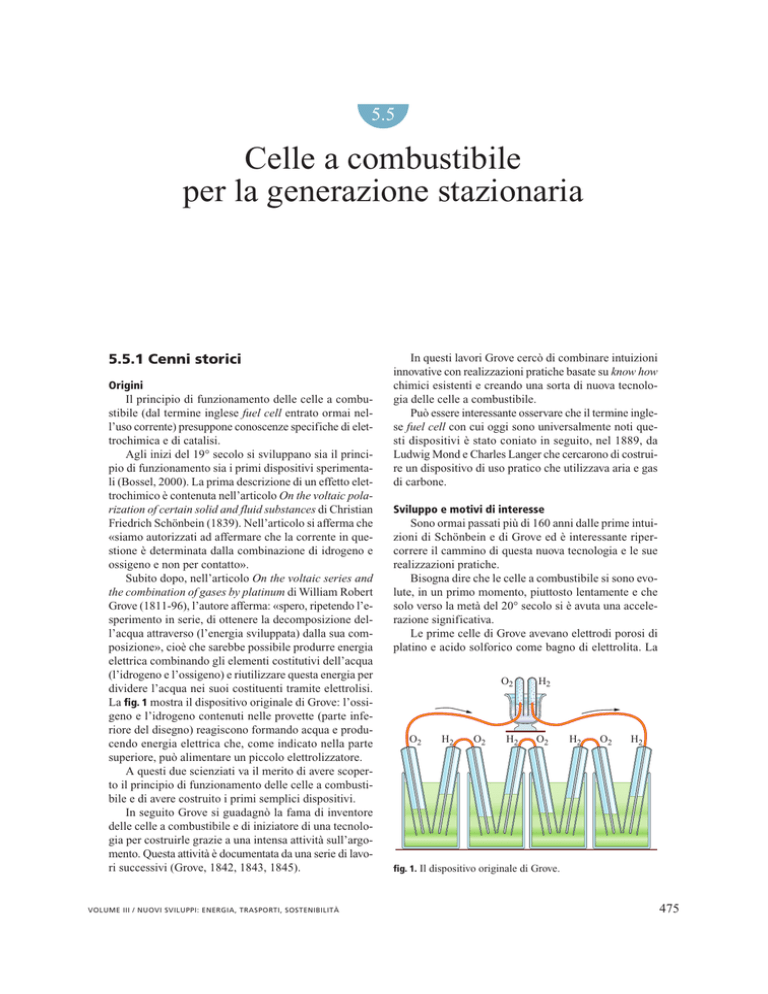

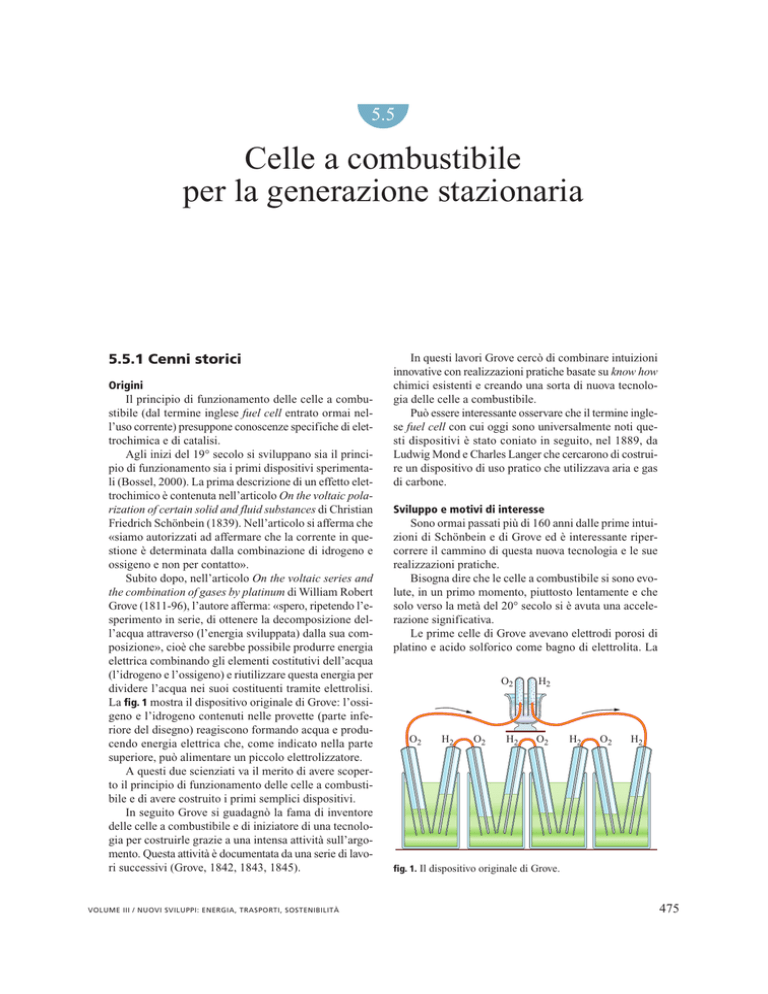

La fig. 1 mostra il dispositivo originale di Grove: l’ossigeno e l’idrogeno contenuti nelle provette (parte inferiore del disegno) reagiscono formando acqua e producendo energia elettrica che, come indicato nella parte

superiore, può alimentare un piccolo elettrolizzatore.

A questi due scienziati va il merito di avere scoperto il principio di funzionamento delle celle a combustibile e di avere costruito i primi semplici dispositivi.

In seguito Grove si guadagnò la fama di inventore

delle celle a combustibile e di iniziatore di una tecnologia per costruirle grazie a una intensa attività sull’argomento. Questa attività è documentata da una serie di lavori successivi (Grove, 1842, 1843, 1845).

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ

In questi lavori Grove cercò di combinare intuizioni

innovative con realizzazioni pratiche basate su know how

chimici esistenti e creando una sorta di nuova tecnologia delle celle a combustibile.

Può essere interessante osservare che il termine inglese fuel cell con cui oggi sono universalmente noti questi dispositivi è stato coniato in seguito, nel 1889, da

Ludwig Mond e Charles Langer che cercarono di costruire un dispositivo di uso pratico che utilizzava aria e gas

di carbone.

Sviluppo e motivi di interesse

Sono ormai passati più di 160 anni dalle prime intuizioni di Schönbein e di Grove ed è interessante ripercorrere il cammino di questa nuova tecnologia e le sue

realizzazioni pratiche.

Bisogna dire che le celle a combustibile si sono evolute, in un primo momento, piuttosto lentamente e che

solo verso la metà del 20° secolo si è avuta una accelerazione significativa.

Le prime celle di Grove avevano elettrodi porosi di

platino e acido solforico come bagno di elettrolita. La

O2

O2

H2

O2

H2

H2

O2

H2

O2

H2

fig. 1. Il dispositivo originale di Grove.

475

GENERAZIONE ELETTRICA DA FONTI FOSSILI

miscela di idrogeno e ossigeno in presenza dell’elettrolita produceva elettricità e acqua; sfortunatamente esse

non producevano abbastanza elettricità per avere una

qualche utilità pratica.

Una svolta significativa si verificò nel 1932 quando

l’ingegnere inglese Francis T. Bacon decise di utilizzare come catalizzatore il nichel poroso al posto del platino e una soluzione alcalina, meno corrosiva dell’acido

solforico diluito, come elettrolita. Il dispositivo, noto

come cella di Bacon (Bacon cell ), venne perfezionato e

alla fine degli anni Cinquanta ne venne dimostrata l’efficacia con la realizzazione di una pila da 5 kW che alimentava una saldatrice elettrica. Nello stesso anno l’ingegnere Harry Ihrig di Allis-Chambers (Regno Unito),

azienda produttrice di macchine agricole, fece funzionare un trattore da 20 kW alimentato con una cella di

Bacon; questo fu il primo veicolo alimentato da una cella

a combustibile.

Lo sviluppo della nuova tecnologia si intensificò ulteriormente negli anni Sessanta quando General Electric

(Stati Uniti) produsse un sistema per la generazione di

energia elettrica basato sulle celle a combustibile, destinato alle navicelle spaziali Gemini e Apollo della NASA.

In seguito lo sviluppo tecnologico ha conosciuto una

forte accelerazione. Le ragioni di uno sviluppo inizialmente così lento sono complesse e a esso contribuiscono motivazioni tecnologiche ed economico-ambientali.

La tecnologia per la generazione di energia elettrica

si è sviluppata basandosi, in modo quasi esclusivo, su

dispositivi quali la dinamo e gli alternatori, che trasformano in energia elettrica l’energia meccanica prodotta

da macchine termiche o da fonte idrica. La tecnologia

del 19° e del 20° secolo aveva la capacità per sostenere

lo sviluppo di tali dispositivi, mentre la tecnologia delle

celle a combustibile ha bisogno, per produrre dispositivi efficienti, di conoscenze avanzate sulla tecnologia dei

materiali (polimerici e ceramici) e sulla catalisi, conoscenze che si sono sviluppate solo in seguito gradualmente e continuano ancora oggi a perfezionarsi.

L’utilizzazione di macchine termiche per la produzione di energia elettrica era favorita dalla disponibilità

di combustibili a basso costo, essenzialmente di origine

fossile (carbone, derivati del petrolio, gas naturale), e dall’assenza di preoccupazioni sull’impatto ambientale derivante dal rilascio di emissioni gassose nell’atmosfera.

Oggi fattori economici e ambientali stanno dando

origine a cambiamenti di tendenza nel settore della produzione e distribuzione di energia. Molteplici sono i fattori all’origine di questo cambiamento e gli elementi

chiave possono essere essenzialmente individuati in: a)

liberalizzazione del mercato dell’energia; b) convergenza nei settori di distribuzione e fornitura di combustibili, elettricità e servizi; c) volatilità dei prezzi delle risorse convenzionali disponibili; d ) ingresso di nuove tecnologie di produzione e conversione di energia e di nuove

476

strategie di distribuzione; e) emergenza ambientale, che

spinge l’incentivazione e l’utilizzo di combustibili e tecnologie a ridotto impatto ambientale.

Un ulteriore elemento di forte cambiamento può derivare dal modello di distribuzione decentralizzata di energia su piccola scala (1-10 kW) che permette di localizzare il generatore nelle vicinanze del carico, con reciproci vantaggi per il produttore e il consumatore nel

ridurre il costo di elettricità e calore, permettendo la creazione di società di servizi in grado di fornire un full optional (gas, elettricità, calore, freddo) con una forte relazione con il cliente in termini di gestione e manutenzione, come il nuovo mercato richiede.

In questo quadro, le celle a combustibile, con le implicite caratteristiche di efficienza, modularità, basso impatto ambientale e con la possibilità di utilizzare il gas naturale, sia direttamente nelle celle a combustibile a ossido

solido, sia indirettamente con l’utilizzo di un’unità di

reforming (reformer) nelle celle a combustibile a elettrolita polimerico, sono praticamente uniche nell’armonizzarsi con tutte le emergenze e le tendenze del nuovo

mercato energetico, posizionandosi certamente al vertice fra le tecnologie innovative per la produzione di energia in applicazioni a uso domestico. Le celle a combustibile presentano inoltre elevate caratteristiche di integrabilità con altre tecnologie di produzione di energia,

sia elettrica sia termica (solare, eolica, a microturbine,

con pompe ad adsorbimento), divenendo elemento chiave in sistemi di cogenerazione e trigenerazione, in grado

di fornire una elevata efficienza senza soffrire del fattore di scala.

Per quanto riguarda l’impatto ambientale si può osservare che, se alimentate con idrogeno, le celle a combustibile non inquinano e producono solo acqua e calore

come prodotti di scarto. Se invece sono fatte funzionare con gas riformati ricchi di idrogeno, esse producono

alcune emissioni dannose, ma in quantità minore di quelle di un motore a combustione interna, a parità di energia prodotta, e questo grazie a una maggiore efficienza.

Da un punto di vista energetico si può dire che le

celle a combustibile, in quanto basate su una trasformazione diretta di energia chimica in energia elettrica, senza

passare attraverso un processo di combustione, hanno

un rendimento che è complessivamente maggiore di quello delle macchine termiche e che dipende dal particolare ciclo termico adottato.

A livello di sistema la trasformazione dell’energia

chimica in energia elettrica è realizzata dalle celle a combustibile con un minor numero di stadi che non nel caso

delle macchine termiche.

Quando, invece, si vuole realizzare la trasformazione di energia chimica in energia meccanica si richiede

un maggior numero di trasformazioni e questo tende a

ridurre il vantaggio energetico complessivo delle celle a

combustibile; per questo motivo esse sono più adatte alla

ENCICLOPEDIA DEGLI IDROCARBURI

CELLE A COMBUSTIBILE PER LA GENERAZIONE STAZIONARIA

produzione di energia elettrica

celle a combustibile

energia

chimica

energia

elettrica

quali composti solforati o monossido di carbonio, che

non hanno alcun effetto sui motori a combustione interna, possono disattivare i catalizzatori elettrodici.

motori termici

energia

chimica

calore

energia

meccanica

energia

elettrica

5.5.2 Introduzione

Tipi di celle a combustibile

produzione di energia meccanica

celle a combustibile

energia

chimica

energia

elettrica

energia

meccanica

motori termici

energia

chimica

calore

energia

meccanica

fig. 2. Schema degli stadi della trasformazione

da energia chimica in energia elettrica e da energia chimica

in energia meccanica per sistemi di celle

a combustibile e per sistemi basati su motori termici.

generazione di energia elettrica che non di quella meccanica. La situazione è illustrata nello schema di fig. 2.

In relazione ai vantaggi energetici delle celle a combustibile si può osservare che la contemporanea produzione di energia elettrica e calore rende questi sistemi

idonei ad applicazioni cogenerative. Nel caso di celle a

combustibile funzionanti ad alta temperatura (⬎600 °C)

l’elevata entalpia residua rende possibile la realizzazione di sistemi ibridi (cella a combustibile/turbina a gas)

potenzialmente in grado di elevare ulteriormente il rendimento energetico del sistema, come si vedrà in seguito con maggiore dettaglio.

Una completa valorizzazione delle potenzialità delle

celle a combustibile richiede ancora numerosi sforzi di

ricerca per conseguire miglioramenti tecnologici e di costo.

Innanzitutto l’idrogeno, che è il combustibile ideale

per una cella a combustibile, è un vettore energetico e

non una fonte primaria di energia; deve essere, quindi,

prodotto e conservato, operazioni non facili e ancora a

costi potenzialmente più elevati rispetto all’utilizzo di

combustibili tradizionali. Inoltre l’alimentazione con

combustibili gassosi come il gas naturale o anche con

idrocarburi liquidi è possibile grazie all’adozione di sistemi di processamento del combustibile (steam reforming,

ossidazione parziale, ecc.), ma ciò aumenta la complessità del sistema. Se si considerano i componenti ausiliari richiesti, quali il reformer, il compressore per l’aria, i

dispositivi di stoccaggio del combustibile, il suo peso

per unità di potenza può aumentare considerevolmente,

raggiungendo o superando quello di un motore a combustione interna.

I requisiti di purezza del combustibile sono stringenti e

dipendono dal tipo di cella a combustibile. Contaminanti

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ

Una cella a combustibile è un dispositivo atto alla trasformazione diretta dell’energia chimica contenuta in un

combustibile, tipicamente H2, in energia elettrica e calore senza passare attraverso un processo di combustione

come avviene nei sistemi tradizionali per la produzione

di energia elettrica. Questi dispositivi non risentono pertanto dei limiti termodinamici legati all’utilizzazione di

una macchina termica. Il principio di funzionamento è

illustrato nella fig. 3.

L’elemento singolo di una cella a combustibile è costituito da due elettrodi (anodo e catodo) separati da un elettrolita per la conduzione di ioni. Il gas di alimentazione

anodica varia a seconda del sistema esaminato; può essere semplicemente idrogeno oppure un idrocarburo che attraverso reazioni di reforming o di ossidazione parziale fornisce l’idrogeno necessario per la reazione elettrochimica.

Il reagente nel comparto catodico è l’ossigeno, fornito al

sistema come gas puro o semplicemente alimentando aria.

Schematicamente i gas di processo vengono inviati

all’anodo (combustibile, tipicamente idrogeno) e al catodo (comburente, aria) dove avvengono le reazioni di ossidazione e di riduzione. I due compartimenti sono separati dall’elettrolita che ha la funzione di consentire il passaggio selettivo della sola specie attiva.

In pratica diversi materiali, liquidi o solidi, possono

essere utilizzati per il trasporto selettivo del protone o

aria

combustibile

elettrolita

catodo

anodo

acqua⫹CO2

H2⫹1/2O2

H2O

fig. 3. Schema di principio di una cella a combustibile.

477

GENERAZIONE ELETTRICA DA FONTI FOSSILI

tab. 1. Tipi di celle a combustibile

Elettrolita

e tipo di cella

Ione trasportato

Temperatura

di funzionamento

OH⫺

50-200 °C

Applicazioni spaziali

Membrana a trasporto

protonico - PEMFC

H⫹

60-100 °C

Applicazioni veicolari e piccole unità

cogenerative

Acido fosforico - PAFC

H⫹

⬇200 °C

Generazione stazionaria, unità da 200 kW

Carbonati fusi - MCFC

CO2⫺

3

⬇650 °C

Generazione stazionaria, unità sino

a qualche MW

O2⫺

700-1.000 °C

Alcalino - AFC

Ossidi solidi - SOFC

dello ione ossigeno, determinando condizioni operative

diverse per la cella elettrochimica. Le diverse tipologie

di celle che ne risultano sono normalmente classificate

in base al tipo di elettrolita utilizzato. Attualmente si

distinguono cinque classi principali di celle a combustibile: a) a elettrolita alcalino (AFC, Alkaline Fuel Cell);

b) a elettrolita a membrana a trasporto protonico (PEMFC,

Proton Exchange Membrane Fuel Cell); c) a elettrolita

ad acido fosforico (PAFC, Phosphoric Acid Fuel Cell);

d ) a elettrolita a carbonati fusi (MCFC, Molten Carbonate Fuel Cell); e) a elettrolita a ossidi solidi (SOFC,

Solid Oxide Fuel Cell).

I primi tre tipi sono indicati anche come celle a combustibile funzionanti a bassa temperatura, gli ultimi due

come celle funzionanti a temperatura medio-alta. Alcune caratteristiche sono riportate nella tab. 1.

Il sistema e i suoi componenti

Nella fig. 4 si riporta lo schema di principio di un

sistema di celle a combustibile. Il cuore del sistema è la

sezione di generazione di potenza contenente lo stack

costituito dalle singole celle e dai piatti di interconnessione. Si tratta della parte centrale del sistema intorno al

quale è costruito il cosiddetto BOP (Balance Of Plant)

che contiene le strutture necessarie al suo funzionamento

e che può avere una complessità notevole. Concettualmente il BOP è costituito come illustrato di seguito.

fig. 4. Schema

di un sistema di celle

a combustibile.

combustibile

Applicazioni

Generazione stazionaria, unità da qualche

kW a qualche MW

Apparecchiature per il processamento del combustibile ( fuel processing). Queste apparecchiature sono finalizzate per rendere il combustibile adatto ad alimentare lo

stack. Il tipo di operazioni necessarie dipende dal tipo di

cella a combustibile. Se è necessario alimentare lo stack

con idrogeno a elevata purezza, come nel caso delle

PEMFC, il combustibile (gas naturale o idrocarburi liquidi) dovrà essere privato di quei composti che possono avvelenare il sistema catalitico della cella: tra questi i più comuni sono i composti solforati e il monossido di carbonio.

Sarà quindi necessaria una fase di desolforazione del combustibile seguita da una fase di trasformazione (in genere steam reforming) e da una fase di pulizia del gas sottoposto a reforming (gas cleaning). Al termine di questo

processo i combustibili saranno stati trasformati in idrogeno di elevata purezza, privo soprattutto di zolfo e monossido di carbonio. Le condizioni di processamento del combustibile sono meno severe nel caso di celle a combustibile quali le MCFC o le SOFC funzionanti a temperatura

medio-alta (⬎600 °C), per le quali esiste la possibilità di

utilizzare come combustibile non solo l’idrogeno ma anche

il monossido di carbonio che viene ossidato a biossido di

carbonio nel compartimento anodico della cella. Nel caso

di SOFC funzionanti al di sopra di 700-750 °C esiste la

possibilità di uno steam reforming interno, almeno parziale. Se si vogliono usare combustibili liquidi, questi

devono essere sottoposti a un reforming completo.

acqua e calore

emissioni pulite

calore cogenerato

processore del

combustibile

gas ricco in

idrogeno

sezione di

potenza

corrente

continua

trasformatore

corrente

alternata

aria

478

ENCICLOPEDIA DEGLI IDROCARBURI

CELLE A COMBUSTIBILE PER LA GENERAZIONE STAZIONARIA

Apparecchiature per la trasformazione della corrente elettrica prodotta (power conditioning). La corrente

prodotta dal sistema è una corrente continua, con caratteristiche (intensità, tensione) che dipendono dall’assemblaggio in serie e in parallelo delle singole celle costituenti lo stack e che raramente può essere utilizzata come

tale da un carico elettrico. Nei casi più semplici può essere necessario un semplice regolatore di tensione, normalmente un invertitore (inverter DC/AC, Direct Current/Alternate Current) che la trasformi da corrente continua in corrente alternata. Nei sistemi cogenerativi (CHP,

Combined Heat and Power) il costo dell’inverter può costituire una parte significativa del costo dell’intero sistema.

Elettronica di controllo e acquisizione dati. Un moderno sistema di celle a combustibile contiene un sistema

di gestione di avviamento e di fermata (riscaldamento/raffreddamento del sistema, alimentazione dei gas),

di controllo e gestione delle condizioni di marcia (inclusi i sistemi di allarme). Infine devono essere acquisiti i

dati più significativi del funzionamento: parametri elettrici, termici, alimentazione dei gas.

Apparecchiature ausiliarie. Per il funzionamento del

sistema è necessario un insieme di apparecchiature ausiliarie riguardanti: a) alimentazione e movimentazione

dei gas: pompe, soffianti, compressori, apparecchiature

di riciclo quali eiettori per i gas esausti che si trovano a

elevata temperatura; b) scambiatori di calore per il preriscaldamento dei gas alimentati allo stack ottenuto utilizzando i gas esausti; c) sistemi di raffreddamento, soprattutto nel caso di sistemi che funzionano a bassa temperatura quali le PEMFC, nelle quali il calore di reazione

deve essere smaltito per evitare surriscaldamenti interni; d) organi di controllo quali valvole, regolatori di pressione, flussimetri.

Caratteristiche elettriche

Il bilancio energetico di una cella a combustibile può

essere espresso schematicamente (Larminie e Dicks,

2000) dalla relazione:

[1]

DGf ⫽⫺2FE

dove DGf è la variazione dell’energia libera molare di

Gibbs tra prodotti e reagenti nella reazione complessiva

della cella a combustibile (H2⫹1/2O2⫺ H2O); E è la

forza elettromotrice della cella a combustibile; F è la

costante di Faraday, pari a 96.485 C mol⫺1; il termine

2FE esprime il lavoro elettrico fatto per trasportare gli

elettroni (due nel caso dell’equazione considerata).

Dalla [1] può essere calcolata la forza elettromotrice del sistema:

䉴

[2]

E⫽⫺DGf Ⲑ2F

I valori DGf possono essere calcolati per diversi valori della temperatura e diversi stati (liquido o gassoso) dei

prodotti e dei reagenti.

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ

Se si assume che non vi siano perdite nel sistema, o

che la trasformazione sia reversibile, si può ottenere il

valore della tensione a circuito aperto Voc . Per esempio,

nel caso di una cella a combustibile che opera a 200 °C,

il valore di DGf è pari a ⫺220 kJ da cui si ricava che:

[3]

Voc ⫽220.000/(2 ⭈96.485) ⫽1,14 V

Efficienza e limiti

Per definire l’efficienza di una cella a combustibile

si mette a confronto il contenuto termico del combustibile con l’energia elettrica prodotta, si confronta cioè l’energia che sarebbe possibile ottenere con un normale

processo di combustione con l’energia elettrica prodotta nella trasformazione elettrochimica. Occorre considerare, quindi, la variazione dell’entalpia molare di formazione DHf tra i prodotti e i reagenti. Il valore di questa grandezza deve essere definito in relazione allo stato

fisico (liquido o gassoso) dei composti.

Così, per esempio, a 25 °C e 1 bar, nel caso della reazione H2⫹1/2O2⫺ H2O (vapore), il valore di DHf è di

⫺241,83 kJ/mol; nel caso della reazione H2⫹1/2O2⫺H2O

(liquido), il valore di DHf è di ⫺285,84 kJ/mol.

Il più grande fra i due valori viene indicato normalmente come HHV (Higher Heating Value), il più piccolo come LHV (Lower Heating Value); la differenza tra i

due valori, pari a 44,01 kJ/mol, è il calore latente di evaporazione dell’acqua.

Sulla base di quanto detto, la massima efficienza della

cella a combustibile sarà:

䉴

䉴

[4]

hmax ⫽DGf /DHf

Si può osservare che, poiché la variazione dell’energia libera di Gibbs diminuisce con la temperatura, anche

l’efficienza massima diminuisce con la temperatura e,

quindi, celle a combustibile che lavorano a temperatura

più bassa sembrerebbero energeticamente favorite. In

realtà bisogna considerare che le perdite energetiche del

processo elettrochimico diminuiscono con l’aumentare

della temperatura e che è vantaggioso disporre di un calore cogenerato a temperatura più alta.

La massima tensione a circuito aperto (Voc) ottenibile da una cella a combustibile dipende dalla massima

efficienza del processo elettrochimico.

Se si assume che hmax⫽1, dalla [4] si ottiene che

DGf ⫽DHf e, quindi, la [2] diventa:

[5]

E ⫽⫺DHf Ⲑ2F

La massima tensione a circuito aperto ottenibile è

quindi pari a 1,48 V se si usa il HHV e pari a 1,25 V se

si usa il LHV. Il confronto fra il valore di Voc misurato e

quello massimo teorico fornisce una indicazione dell’efficienza di cella. Nel caso che si usi il HHV:

[6]

hmax ⫽Voc Ⲑ1,48

479

GENERAZIONE ELETTRICA DA FONTI FOSSILI

Per una valutazione più accurata bisogna considerare che non tutto il combustibile alimentato viene trasformato nel processo elettrochimico. Per tenerne conto

si deve introdurre il coefficiente di utilizzo del combustibile uf definito come:

uf ⫽combustibile che ha reagito/

combustibile alimentato

[7]

h ⫽uf Voc Ⲑ1,48

Effetto della pressione e della concentrazione

dei gas

L’energia libera di Gibbs non dipende solo dalla

temperatura ma anche dall’attività dei reagenti e dei

prodotti. Quest’ultima, poiché le specie chimiche coinvolte nel processo elettrochimico sono in genere allo

stato gassoso, può essere espressa in termini di pressione parziale dei composti che prendono parte alla reazione.

Nel caso della reazione H2⫹1/2O2⫺ H2O (vapore),

la variazione dell’energia libera diventa (Larminie e

Dicks, 2000):

䉴

[9]

DGf ⫽DG°f ⫺RT ⭈ln[( pH2 ⭈p1/2

O2 )ⲐpH2O]

dove DG°f è la variazione di energia libera a pressione

standard, T la temperatura, R la costante dei gas, pH2, pO2

e pH2O sono le pressioni parziali dell’idrogeno, dell’ossigeno e dell’acqua (vapore) che dipendono dalla loro

frazione molare nella miscela di gas.

L’espressione della forza elettromotrice diventa:

[10]

E ⫽E0 ⫹RTⲐ2F ⭈ln[( pH2 ⭈p1/2

O2 )ⲐpH2O]

dove E0 è la forza elettromotrice in condizioni standard.

La [10] è una forma dell’equazione di Nernst.

Misure e condizioni operative

Quando si misurano le prestazioni delle celle a combustibile si osservano in pratica valori inferiori, anche in

modo notevole, rispetto a quelli attesi in base alle equazioni precedenti; in particolare la tensione a circuito aperto (Voc) cala progressivamente quando la cella eroga corrente e oltre certi limiti di densità di corrente la tensione di cella diminuisce molto rapidamente.

Questo comportamento non è lo stesso per tutti i

tipi di celle a combustibile. Se si confrontano le prestazioni di una PEMFC, che lavora a circa 80 °C, con

quello di una SOFC, che lavora a 950-1.000 °C, si osserva che l’abbassamento della tensione quando si inizia

a erogare corrente è meno brusco nel caso della SOFC

che non nel caso della PEMFC. Le figg. 5 e 6 mostrano l’andamento della tensione per una cella funzionante, rispettivamente, a bassa e ad alta temperatura,

inoltre sono riportati l’andamento della tensione misurata e quello della tensione nel caso di un comportamento ideale. Come già osservato nelle sezioni precedenti, nonostante la tensione attesa sia più alta in una

1,4

fig. 5. Curva di densità

tensione pari a 1,2 V in assenza di ‘perdite’

1,2

anche la tensione a circuito aperto è inferiore

al valore teorico in assenza di ‘perdite’

1

tensione (V)

di corrente/tensione

di una cella a combustibile

funzionante a bassa

temperatura. Confronto

fra l’andamento ideale

(in alto) e l’andamento

reale (in basso).

E ⫽E0 ⫹RTⲐ2F ⭈ln[(a ⭈ b1/2)Ⲑd]⫹

(RT/4F) lnp

[11]

dove a, b e d sono rispettivamente le frazioni molari di

idrogeno, ossigeno e vapor d’acqua e p è la pressione del

sistema.

Se la pressione di esercizio dei gas di un sistema di

celle a combustibile, per esempio nel caso di un sistema

SOFC funzionante a 1.000 °C, viene incrementata da p1

a p2, si dovrebbe misurare (Bevc, 1997), in base alla [11],

una variazione di tensione data da DV⫽(RT/4F)ln( p2Ⲑp1).

L’efficienza di cella diventa allora:

[8]

Se le pressioni parziali dell’idrogeno, dell’ossigeno

e dell’acqua (vapore) vengono espresse in funzione delle

loro frazioni molari, la [10] può essere scritta come:

brusca caduta iniziale della tensione

0,8

regione con lenta caduta della tensione

e andamento quasi lineare

0,6

brusca caduta della tensione ad

alti valori della densità di corrente

0,4

0,2

0

0

200

400

600

densità di corrente

480

800

1.000

(mA/cm2)

ENCICLOPEDIA DEGLI IDROCARBURI

CELLE A COMBUSTIBILE PER LA GENERAZIONE STAZIONARIA

1,2

fig. 6. Curva di densità

tensione pari a 1,0 V in assenza di ‘perdite’

1

caduta iniziale della tensione molto contenuta

con valori a circuito aperto quasi uguali a quelli teorici

0,8

tensione (V)

di corrente/tensione

di una cella a combustibile

funzionante a 800 °C.

Confronto fra l’andamento

ideale (in alto)

e l’andamento reale

(in basso).

grafico con andamento quasi lineare

0,6

brusca caduta della tensione ad

alti valori della densità di corrente

0,4

0,2

0

0

200

400

600

densità di corrente

cella che lavora a bassa temperatura, la tensione operativa è in genere più alta se si lavora ad alta temperatura, a causa di minori cadute di tensione o irreversibilità del sistema.

Lo scostamento dal comportamento ideale evidenziato dalle curve delle figg. 5 e 6 può essere dovuto a

quattro cause principali.

Perdite per attivazione. Sono causate dalla lentezza

con cui avvengono le reazioni alla superficie dell’elettrodo: parte della tensione prodotta viene persa per innescare la reazione chimica che trasferisce elettroni all’elettrodo o dall’elettrodo.

Porosità residua dell’elettrolita. La causa è una porosità residua dell’elettrolita che, idealmente, dovrebbe

essere permeabile solo agli ioni (protoni, ioni ossigeno

od ossidrili, ecc.) che vengono trasportati tra gli elettrodi. Non bisogna dimenticare che l’elettrolita deve essere un conduttore ionico e non un conduttore elettronico:

una sua conducibilità elettronica residua o una piccola

diffusione di combustibile attraverso l’elettrolita possono determinare un abbassamento del valore della tensione a circuito aperto.

Perdite ohmiche. Si determina una caduta di tensione quando esistono resistenze elettriche significative

all’interno degli elettrodi o nelle interfacce di connessione (per esempio, elettrodo/piatto di interconnessione,

elettrodo/elettrolita). Queste cadute di tensione sono di

solito proporzionali alla densità di corrente.

Perdite per concentrazione o trasporto di massa. Queste perdite possono essere il risultato di variazioni nella

concentrazione dei reagenti alla superficie degli elettrodi man mano che il combustibile (o il comburente) viene

consumato nella reazione elettrochimica. La causa è in

genere un trasporto insufficiente delle specie che reagiscono alla superficie dell’elettrodo.

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ

800

1.000

(mA/cm2)

Distinguere il contributo delle diverse possibili cause

alla riduzione delle prestazioni della cella ha una notevole importanza diagnostica che può consentire di individuare difetti di varia origine. I metodi utilizzati per

questa attività diagnostica sono basati sulla spettroscopia di impedenza o sulla tecnica dell’interruzione

di corrente.

La spettroscopia di impedenza consiste nel far passare una corrente a frequenza variabile attraverso la cella,

misurare la tensione e calcolare l’impedenza del circuito

(Wagner et al., 1998). Il comportamento della cella è

modellizzato facendo ricorso a circuiti equivalenti contenenti resistenze e capacità. Visualizzando su un grafico l’impedenza in funzione della frequenza è possibile

determinare i valori dei componenti del circuito equivalente che meglio riproducono il comportamento della cella.

Il metodo può consentire di distinguere fra le diverse cause di caduta delle prestazioni della cella a combustibile.

La tecnica dell’interruzione di corrente è basata sulla

valutazione della velocità e del modo con cui la tensione, misurata in corrispondenza a una certa densità di corrente, ritorna al valore della tensione a circuito aperto

dopo una brusca interruzione della corrente ottenuta aprendo il circuito: in pratica viene misurato il tempo di rilassamento della tensione (Lee et al., 1998). La tecnica è

adatta a una rapida valutazione qualitativa delle caratteristiche di cella e si presta anche a un’analisi accurata, in

particolare per le perdite ohmiche e per attivazione.

Nella fig. 7 si riporta una tipica curva di rilassamento

della tensione dopo interruzione della corrente per una

SOFC funzionante a 700 °C. Subito dopo l’interruzione della corrente la tensione aumenta quasi istantaneamente di un valore Vr, corrispondente all’annullamento

di una perdita ohmica. Il rilassamento della tensione

procede più lentamente per un valore Va, corrispondente

481

GENERAZIONE ELETTRICA DA FONTI FOSSILI

Combustibili fossili e rinnovabili

Fuel processing

Uno degli aspetti chiave per lo sviluppo e l’affermazione della tecnologia delle celle a combustibile consiste nella possibilità di sfruttare il gas naturale o, più in

generale, gli idrocarburi come fonte di idrogeno.

Lo schema di fig. 8 indica le opzioni tecnologiche,

filiera per filiera, adottabili per alimentare un sistema di

celle a combustibile che utilizzi gas naturale o un liquido derivato dalla sua conversione quale il metanolo.

tensione (V)

5.5.3 Combustibili

Per questo tipo di soluzione occorre integrare l’unità

di generazione di potenza (stack) con un’unità di trattamento del combustibile fossile (per esempio, steam reforming od ossidazione parziale).

Nella tab. 2 sono indicati i principali combustibili,

oltre all’idrogeno e al gas naturale, comunemente citati

per l’impiego in celle a combustibile.

I combustibili liquidi considerati, e soprattutto il metanolo (che può derivare dalla conversione di gas naturale), sono presi in considerazione per un’utilizzazione in

località remote o comunque non collegate a una rete di

distribuzione del gas. In particolare, il metanolo offre

anche discreti vantaggi in termini di facilità di reforming,

per la più bassa temperatura di decomposizione in H2 e

CO rispetto al gas naturale.

La tipologia e la complessità dello stadio di trattamento del combustibile variano non solo in funzione del

combustibile alimentato, ma anche a seconda del tipo di

cella a combustibile e, quindi, delle specifiche richieste

per il gas di alimentazione.

Inoltre nelle filiere MCFC e SOFC, caratterizzate da

elevata temperatura di esercizio, è concettualmente possibile, nel caso si utilizzi gas naturale, far avvenire la reazione di reforming direttamente all’interno della camera di reazione anodica (reforming interno).

Va

Vr

tempo (s)

fig. 7. Test dell’interruzione di corrente per una SOFC

funzionante a 700 °C ( j⫽100 mA/cm2).

La scala adottata è: 0,02 s/divisione, 1 V/divisione.

a una perdita per attivazione. Si può osservare che, nel

caso di questa cella a combustibile, la perdita ohmica

costituiva il fattore predominante della riduzione delle

prestazioni.

tab. 2. Confronto tra i vari combustibili per celle a combustibile

Combustibili

482

Vantaggi

Svantaggi

Idrogeno

Emette solo vapor d’acqua

Alta efficienza

Ottenibile da fonti rinnovabili e da fonti non rinnovabili

(per esempio, gas naturale, idrocarburi)

Costo di produzione elevato

Difficile trasporto e stoccaggio

Bassa energia specifica

GPL

(C3-C4)

Facile trasporto e stoccaggio

Gassoso a 1 bar, liquido a pressioni di 10 bar

Non contiene zolfo (prodotto dal topping)

Alte temperature di reforming

(reforming autotermico)

Gas naturale

Costo contenuto (combustibile primario)

Ampia disponibilità

Alte temperature di reforming

Necessità di gas cleaning (zolfo)

Gas da biomasse

Fonte di energia rinnovabile

Impatto positivo sull’effetto serra rispetto

ai combustibili fossili

Composizioni variabili

Richiede processo di purificazione

Metanolo

Facile trasporto e stoccaggio

Reforming a basse temperature

Ottenibile da combustibili fossili e biomasse

Costo elevato di produzione

Tossicità

Solubilità in acqua

Cherosene

Facile trasporto e stoccaggio

Infrastrutture parzialmente esistenti

Composti inquinanti (zolfo)

Reforming difficoltoso

ENCICLOPEDIA DEGLI IDROCARBURI

CELLE A COMBUSTIBILE PER LA GENERAZIONE STAZIONARIA

fig. 8. Schema

di utilizzazione del gas

naturale per diverse

tipologie di celle

a combustibile.

steam reforming

800 °C

shift

450 °C, 250 °C

PAFC

200 °C

energia per uso

residenziale,

cogenerazione

steam reforming

800 °C

MCFC 650 °C

SOFC 950 °C

cogenerazione

piccola scala

reforming

interno

⬎700 °C

MCFC 650 °C

SOFC 950 °C

produzione

metanolo

steam reforming

800 °C

shift

450 °C, 250 °C

PAFC 200 °C

PEMFC 90 °C

steam reforming

800 °C

shift

450 °C, 250 °C

idrogeno puro

processo di

eliminazione

CO2

PEMFC 90 °C

gas naturale

Requisiti

I catalizzatori anodici pongono severe limitazioni

circa la presenza di impurezze e composti che potrebbero determinare un decadimento delle prestazioni. Per

esempio, la presenza di monossido di carbonio, anche in

tracce (dell’ordine delle decine di ppm), è incompatibile con i catalizzatori al platino delle PEMFC. Ciò impone soluzioni notevolmente sofisticate per il sistema considerando che anche la presenza di composti contenenti zolfo, o nel gas naturale o in combustibili liquidi, non

è tollerata da questi catalizzatori.

Le celle a combustibile funzionanti a più alta temperatura (MCFC e SOFC) non risentono della presenza

di monossido di carbonio, ma rimane comunque il problema dei composti solforati.

energia per uso

residenziale

e remoto

Nella tab. 3 sono riportate le specifiche del combustibile per le principali classi di celle a combustibile (Larminie e Dicks, 2000).

Al fine di assicurare la massima stabilità nel tempo

del catalizzatore anodico di MCFC e SOFC la tendenza

è di desolforare il combustibile sino a quantità residue

non superiori a 0,1 ppm.

Un altro aspetto di cui si deve tenere conto è quello

che riguarda la tollerabilità a variazioni di composizione. Nel caso del gas naturale ciò è soprattutto da riferire

a tenori variabili di idrocarburi più pesanti del metano

(etano, propano, butano) che dipendono dalle aree di provenienza del gas naturale (GN). Si riporta nella tab. 4

la composizione di GN di diversa origine (Larminie e

Dicks, 2000).

tab. 3. Specifiche del combustibile per le principali classi di celle a combustibile

Composto

PEMFC

AFC

PAFC

MCFC

SOFC

H2

Combustibile

Combustibile

Combustibile

Combustibile

Combustibile

CO

Veleno

Veleno

Veleno

Combustibile

Combustibile

CH4

Diluente

Diluente

Diluente

Combustibile

Combustibile

CO2 + H2O

Diluente

Veleno

Diluente

Diluente

Diluente

Veleno

(⬍50 ppb)

ND

Veleno

(⬍50 ppm)

Veleno

(⬍0,5 ppm)

Veleno

(1,0 ppm)

S (H2S, COS)

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ

483

GENERAZIONE ELETTRICA DA FONTI FOSSILI

tab. 4. Composizione di GN di diversa origine (valori in % vol, salvo dove diversamente indicato)

Componente

Mare del Nord

Qatar

Olanda

Pakistan

Ekofisk

Indonesia

CH4

94,86

76,6

81,4

93,48

85,5

84,88

C2H6

3,90

12,59

2,9

0,24

8,36

7,54

2,38

0,4

0,24

2,85

1,60

0,04

0,86

0,03

C3H8

0,15

i-C4H10

0,11

n-C4H10

0,21

C5+

0,02

0,01

0,06

0,12

0,41

0,22

1,82

N

0,79

0,24

14,2

4,02

0,43

4,0

S

4 ppm

1,02

1 ppm

N/A

30 ppm

2 ppm

La criticità derivante dalla presenza di idrocarburi

più pesanti del metano si può risolvere con l’adozione

di una unità di prereforming.

Desolforazione

Il sistema di trattamento del combustibile è integrato, in tutti i tipi di celle a combustibile, con uno o più

stadi di desolforazione.

I due sistemi principali di desolforazione impiegati

sono l’hydrodesulphurization (HDS) e l’impiego di cartucce adsorbenti.

Nel primo caso i principali catalizzatori per lo stadio

di idrogenolisi (350-400 °C) dei composti solforati sono

ossidi di nichel-molibdeno od ossidi di cobalto-molibdeno. Durante questo stadio si ha formazione di H2S che

viene successivamente abbattuto mediante adsorbimento su letto a ossido di zinco.

Nel caso di desolforazione mediante cartucce adsorbenti sono utilizzati carboni attivi oppure altri mezzi, fra

i quali setacci molecolari.

temperatura (con conseguente maggiore resistenza del

catalizzatore all’avvelenamento), la versatilità (possibilità di processare diversi tipi di combustibile).

Gli svantaggi del processo sono dati dalla difficoltà

di integrazione con la cella a combustibile a causa dell’alta temperatura del reformer; inoltre, nel caso di integrazione con celle a combustibile PEMFC, occorrono

ulteriori stadi per l’abbattimento del monossido di carbonio (reazione di shift, ossidazione, metanazione).

Generalmente l’unità di conversione del combustibile si compone di più stadi in cascata (per esempio,

reforming, shift).

Ossidazione parziale e reforming autotermico

Nel caso dell’ossidazione parziale il combustibile

reagisce con ossigeno (generalmente si immette aria per

ovviare al maggior costo dell’ossigeno puro). Il processo si caratterizza per le alte temperature di esercizio (9001.000 °C) raggiunte in tempi brevi (⬍1 minuto), inoltre

presenta il vantaggio di non richiedere acqua di processo. La reazione è: idrocarburo⫹aria⫺H2⫹CO⫹N2 (catalizzatore Ni/Al2O3).

I vantaggi del processo sono l’assenza di acqua nella

miscela di alimentazione, la compattezza del sistema,

l’alta temperatura (con conseguente migliore resistenza

del catalizzatore rispetto a composti inquinanti, in particolare nei confronti dello zolfo).

Gli svantaggi del processo sono dati dall’effetto

diluizione (dovuto all’azoto in uscita) che abbassa l’efficienza del sistema, dal profilo di temperatura disomogeneo all’interno del reattore e dalla necessità di

ulteriori processi per l’abbattimento del monossido di

carbonio.

Nel caso del reforming autotermico vengono, in pratica, combinati i due processi già visti: lo steam reforming,

nel quale la produzione di idrogeno è di quattro moli di

idrogeno per mole di metano, e l’ossidazione parziale,

䉴

Steam reforming

Lo steam reforming è un processo basato su una reazione endotermica tra idrocarburo e vapor d’acqua (idrocarburo⫹H2O⫺ H2⫹CO), il catalizzatore è Ni/Al2O3,

la temperatura di reazione è nell’intervallo di 600-800

°C, il rapporto tra vapore e carbonio (S/C, steam/carbon)

nel gas di alimentazione è intorno a 2 (l’eccesso di vapor

d’acqua è usato per evitare fenomeni di deposizione di

carbonio). Essendo la miscela in uscita ricca di vapor

d’acqua è usualmente presente, a valle del reattore di

reforming, un’unità di shift (reazione esotermica

CO⫹H2O⫺ H2⫹CO2) a temperatura medio/bassa (400

°C), che consente l’ulteriore produzione di idrogeno e la

riduzione della quantità di monossido di carbonio.

I vantaggi del processo sono la maggiore produzione di idrogeno rispetto ad altri processi, l’elevata

䉴

䉴

484

ENCICLOPEDIA DEGLI IDROCARBURI

CELLE A COMBUSTIBILE PER LA GENERAZIONE STAZIONARIA

nella quale la produzione di idrogeno è al meglio di tre

moli di idrogeno per mole di metano. Nel reforming autotermico si alimenta il reattore con gas naturale, vapor d’acqua e aria. Il processo è definito autotermico in quanto

l’ossidazione parziale del combustibile fornisce l’energia termica per farlo funzionare. La quantità di idrogeno

prodotto assume valori intermedi tra quelli dello steam

reforming e quelli dell’ossidazione parziale e dipende dal

rapporto aria/vapore adottato per la miscela. La reazione

complessiva è: idrocarburo⫹H2O⫹aria⫺ H2⫹CO⫹N2

(catalizzatore Ni/Al2O3).

I vantaggi del processo sono: a) la possibilità di seguire variazioni di carico richiesto allo stack maggiori rispetto al processo di steam reforming, in quanto si raggiungono elevate temperature in breve tempo sfruttando la

combustione parziale del combustibile in entrata al reattore; b) l’elevata uniformità della temperatura nel reattore con assenza di scambio di calore tra le varie zone

del letto catalitico (reattore adiabatico); c) le alte temperature di esercizio (1.000 °C) che rendono il catalizzatore (Ni/Al2O3) più resistente allo zolfo; d ) l’assenza

di depositi carboniosi.

Gli svantaggi del processo sono: un effetto di diluizione dovuto a gas inerti come azoto e metano che deprimono l’efficienza della cella a combustibile; una produzione di idrogeno inferiore a quella dello steam reforming; la necessità di una ulteriore fase per l’abbattimento

del monossido di carbonio.

Tutti i processi descritti sono stati sviluppati per applicazioni nell’industria petrolchimica (produzione del gas

di sintesi) e sono caratterizzati da taglie elevate. Nell’applicazione alle celle a combustibile, paradossalmente,

il loro punto critico consiste nella necessità di uno scale

down alle dimensioni relativamente piccole di questi

dispositivi.

Un altro elemento di criticità è la richiesta di flessibilità di esercizio nell’erogazione del prodotto del reforming, nel caso in cui il sistema di generazione debba

adeguarsi a variazioni di carico. Sotto questo profilo l’orientamento sempre più diffuso è però quello di configurare il sistema di generazione per una erogazione stazionaria di energia, in parallelo con la rete principale.

䉴

5.5.4 Celle a combustibile

funzionanti

a bassa temperatura

Proton Exchange Membrane Fuel Cell (PEMFC)

Le prime celle a combustibile PEMFC, chiamate

anche PEFC (Polymer Electrolyte Fuel Cell) o SPEFC

(Solid Polymer Electrolyte Fuel Cell) sono state sviluppate da General Electric (Stati Uniti) negli anni Sessanta per applicazioni nelle prime missioni spaziali con equipaggio umano (Warshay e Prokopius, 1990).

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ

Questi dispositivi si raccomandavano per compattezza, possibilità di funzionare a bassa temperatura

(⬍80 °C), assenza di liquidi corrosivi e, a differenza

delle celle fotovoltaiche, possibilità di funzionare indipendentemente dall’orientazione nello spazio. Queste

caratteristiche sembravano rendere le PEMFC il candidato ideale per le applicazioni spaziali; tuttavia, dopo

le prime applicazioni, la NASA decise di impiegare

nelle missioni Apollo le celle alcaline (AFC, Alkaline

Fuel Cell), ritenute più affidabili e di uso più semplice. Tra i difetti attribuiti alle PEMFC, oltre a una durata limitata, che allora non superava le 500 ore, vi è

soprattutto una gestione complicata dell’acqua contenuta nella membrana polimerica, indispensabile per la

sua funzionalità.

In seguito General Electric decise di non sviluppare

ulteriormente le PEMFC sino alla commercializzazione

anche a causa dei costi elevati, dovuti soprattutto all’impiego di platino negli elettrodi, e di puntare piuttosto

sullo sviluppo di celle ad acido fosforico (PAFC, Phosphoric Acid Fuel Cell).

Lo sviluppo delle PEMFC rimase così in sospeso

fino all’inizio degli anni Ottanta quando, soprattutto per

l’interesse di Ballard Power Systems (Canada) e del Los

Alamos National Laboratory (Stati Uniti) ci fu un rinnovato interesse per lo sviluppo di questi dispositivi

(Warshay e Prokopius, 1990). Da allora i progressi sono

stati notevoli e hanno portato a un incremento della densità di potenza che ha raggiunto e superato 1 A/cm2, e

a una riduzione notevolissima del contenuto di platino

negli elettrodi. Grazie a questi miglioramenti sostanziali il costo per kW si è abbassato molto e le PEMFC

sono ora proposte per applicazioni veicolari, per l’alimentazione di apparecchiature portatili e per la generazione stazionaria.

Sviluppo della tecnologia

Nella fig. 9 è riportato lo schema di principio di una

cella a combustibile PEMFC.

In questi dispositivi l’elettrolita è costituito da una

membrana polimerica selettiva per lo ione idrogeno che

viene trasportato dal compartimento anodico a quello

catodico dove reagisce con l’ossigeno per produrre acqua.

Il polimero adottato da General Electric per la membrana polimerica è stato il Nafion (brevetto DuPont), costituito da polietilene fluorurato e solfonato. Questa scelta si è conservata anche in seguito e il Nafion è tuttora

uno standard nella costruzione delle celle PEMFC.

La reazione all’anodo è: 2H2⫺ 4H⫹⫹4e⫺; al catodo l’ossigeno cede elettroni all’elettrodo e reagisce con

il protone secondo la reazione: O2⫹4e⫺⫹4H⫹⫺ 2H2O.

L’insieme catodo/elettrolita/anodo, indicato con la

sigla MEA (Membrane Electrode Assembly), costituisce

la struttura base della cella ed è un foglio sottile che può

essere assemblato su piatti bipolari a costituire più celle

䉴

䉴

485

GENERAZIONE ELETTRICA DA FONTI FOSSILI

e⫺

idrogeno

O2

H+

H2

aria

O2

H+

H2

O2

H+

H2

H2O

H+

H2

anodo

O2

H2O

H2O

H2O

catodo

elettrolita

fig. 9. Schema di principio di una cella

a combustibile PEMFC.

in serie. Lo spessore ridotto del MEA lascia intravedere

la possibilità di realizzare dispositivi compatti, caratterizzati da un avviamento rapido grazie alla bassa temperatura di funzionamento della membrana polimerica.

Le prestazioni massime della singola cella sono dell’ordine di 1 A/cm2 a 600 mV con efficienza che varia

dal 35 al 45%. La durata dei dispositivi va da 3.000-4.000

sino a 7.000 ore.

porosa elettricamente conduttrice, in genere tela o carta

di carbonio. Questa struttura porosa svolge anche la funzione di diffusore del gas nel catalizzatore.

Viene usato spesso il PTFE (politetrafluoro etilene)

come legante del catalizzatore supportato e anche per

realizzare uno strato idrofobico che faciliti l’espulsione

dell’acqua alla superficie dell’elettrodo dalla quale evapora. L’elettrodo è poi fissato mediante pressatura a caldo

sulla superficie della membrana polimerica e costituisce il MEA, assemblato elettrolita/elettrodi (Lee, 1998).

In alternativa gli elettrodi possono essere costruiti

direttamente sulla membrana elettrolitica utilizzando tecniche di rullatura o spraying (Bevers et al., 1998; Giorgi et al., 1998).

Con il progredire della tecnologia di fabbricazione,

la quantità di platino utilizzata per ottenere gli elettrodi

si è ridotta di oltre un fattore 100, passando dai valori

iniziali di circa 28 mg/cm2 a circa 0,2 mg/cm2. Ciò ha

determinato una contemporanea riduzione dell’incidenza del platino sul costo totale. Si calcola che oggi, nel

caso di uno stack PEMFC da 1 kW, il costo del platino

incida per una piccola quantità rispetto al totale.

Per quanto riguarda il tipo di catalizzatore si deve

osservare che la necessità di utilizzare Pt da solo o insieme ad altri metalli nobili (per esempio, Ru o Pd) deriva

dalla bassa temperatura di funzionamento che richiede

un’attività catalitica elevata. Per questo motivo un catalizzatore costituito da un metallo non nobile non rappresenta in pratica una alternativa.

Elettrolita polimerico

I materiali più usati per la fabbricazione dell’elettrolita sono i polimeri fluorurati solfonati. Il più conosciuto di questi è il Nafion di DuPont che è stato preparato in numerose varianti a partire dagli anni Sessanta e

costituisce ancora oggi uno standard di confronto per

questa applicazione. Alcune proprietà di questo materiale, in particolare la stabilità chimica e la durata, sono

fondamentali per l’applicazione specifica. Un’altra proprietà importante è il carattere idrofobico della struttura base. Il polimero solfonato contiene regioni idrofiliche dovute alla presenza di gruppi solfonici agganciati

alla catena polimerica. I gruppi solfonici sono idratati e

consentono una certa mobilità al protone, che può essere trasportato attraverso la membrana polimerica.

La conducibilità della membrana polimerica è una

caratteristica importante ai fini della sua applicazione

nella tecnologia PEMFC. La necessità di mantenere una

quantità di acqua sufficiente per avere una conducibilità

adeguata è uno dei motivi, oltre alla stabilità, per i quali

la temperatura di funzionamento di una PEMFC deve

essere mantenuta inferiore a 90 °C.

Elettrodi

Gli elettrodi delle celle PEMFC sono realizzati in

platino supportato su carbonio fissato su una struttura

486

Acqua e umidificazione

A causa della bassa temperatura di esercizio all’interfaccia catodo/elettrolita si produce acqua allo stato

liquido, che deve essere allontanata per evitare fenomeni di occlusione e quindi un aumento delle perdite di carico al passaggio del gas ossidante.

Per contro l’elettrolita polimerico, anche se solido, deve mantenere un elevato grado di umidità nella

matrice polimerica per conservare alti valori della conducibilità.

Le condizioni operative (con temperature intorno a

80 °C) determinano un progressivo impoverimento dell’acqua all’interno dell’elettrolita polimerico. Oltre a un

effetto di evaporazione si ha anche un impoverimento di

acqua, principalmente nell’interfaccia anodo/elettrolita,

dovuto a un effetto di trascinamento da parte del protone. In seguito a questo trascinamento elettro-osmotico

da 1 a 2,5 molecole d’acqua si spostano insieme al protone dallo scompartimento anodico a quello catodico

(Zavodzinski et al., 1993; Larminie e Dicks, 2000). Per

superare questo inconveniente il sistema deve essere completato con un opportuno sistema di gestione dell’acqua

(umidificatore, sistema di riciclo che riutilizza l’acqua

prodotta al catodo) e ciò comporta un aumento della complessità del sistema.

ENCICLOPEDIA DEGLI IDROCARBURI

CELLE A COMBUSTIBILE PER LA GENERAZIONE STAZIONARIA

Alimentazione di combustibile e aria

In base a quanto detto una PEMFC deve essere alimentata con idrogeno puro. Sia lo zolfo sia il monossido di carbonio sono un veleno per il catalizzatore anodico a base di platino. Se fosse possibile un aumento

della temperatura di esercizio oltre 150 °C, senza conseguenze per il contenuto di acqua della membrana elettrolitica e, quindi, per la conducibilità, si otterrebbe l’effetto di aumentare le cinetiche elettrodiche e di rendere

il catalizzatore più resistente al monossido di carbonio.

In tal caso la miscela anodica potrebbe avere concentrazioni di monossido di carbonio dell’ordine dell’1% senza

fenomeni di disattivazione del catalizzatore.

Se si vuole alimentare il sistema PEMFC con idrocarburi gassosi (gas naturale) o anche liquidi è necessario predisporre un sistema di processamento del combustibile (v. par. 5.5.3) che comprenda gli stadi di desolforazione, di reforming (in genere steam reforming) e di

pulizia del gas riformato (gas cleaning) per eliminare il

monossido di carbonio in modo da ottenere, infine, idrogeno puro. Anche la necessità di queste apparecchiature ausiliarie per il processamento del combustibile complica notevolmente il sistema.

L’esigenza di umidificare la membrana polimerica

per mantenerne la conducibilità a valori accettabili rende

necessario umidificare i gas che alimentano la PEMFC;

inoltre l’acqua utilizzata deve avere sufficiente purezza.

Si utilizza per questo scopo l’acqua prodotta allo scompartimento catodico che viene condensata raffreddando

i gas catodici esausti. L’umidificazione dei gas in condizioni controllate può essere ottenuta semplicemente

iniettando acqua nebulizzata, in alternativa l’acqua può

essere iniettata direttamente in cella. Per evitare di allagare gli elettrodi, i canali di distribuzione dei gas ( flow

field) nei piatti di interconnessione devono essere progettati in modo da facilitare la dispersione e l’evaporazione dell’acqua (Wood et al., 1998).

fig. 10. A, schema

di principio

di una singola unità

PEMFC; B, disegno

schematico di uno stack

di PEMFC. PEM,

Proton Exchange

Membrane.

piatto di

distribuzione del

comburente

PEM

gas esausti

vapore

Come gas comburente può essere utilizzato ossigeno al posto dell’aria, con notevole vantaggio delle prestazioni di cella. L’uso dell’ossigeno, infatti, riduce le

perdite per attivazione in quanto conduce a un uso ottimale dei siti attivi del catalizzatore; anche le perdite per

concentrazione vengono ridotte, in quanto non si hanno

diminuzioni locali della concentrazione dell’ossigeno

disponibile al catodo, non essendovi un gas di diluizione quale l’azoto dell’aria. Questa soluzione è però limitata per motivi pratici a situazioni particolari quali quelle

delle navicelle spaziali o dei sottomarini, dove il sistema deve necessariamente funzionare isolato dall’ambiente esterno.

Stack

L’impilaggio e la connessione di singole unità danno

luogo all’unità di potenza denominata comunemente

stack. Nella fig. 10 A è riportato lo schema di principio

della singola unità costituita dalla cella polimerica più i

piatti bipolari che garantiscono il contatto elettrico e la

distribuzione del gas. Nella fig. 10 B è riportato un disegno schematico dello stack.

Nella tecnologia degli stack i piatti bipolari o di interconnessione costituiscono un fattore critico per la stabilità del dispositivo; infatti questo componente, come già

accennato, deve adempiere alle funzioni di collettore di

corrente, distributore/separatore dei gas anodici e catodici, collettore e dissipatore del calore prodotto e canalizzatore dell’acqua prodotta.

I piatti di interconnessione possono essere realizzati mediante lavorazione meccanica di semilavorati in grafite (la soluzione più comune) o di compositi carbonio/carbonio (la soluzione meno frequente). Oltre alla

lavorazione meccanica sono usate tecniche basate sullo

stampaggio a pressione o sullo stampaggio a iniezione.

Come materiale da costruzione dei piatti possono

essere usate anche leghe metalliche, che presentano lo

piatto di

distribuzione del

combustibile

flangia

assemblaggio

modulare

riciclo

combustibile

processo

elettrochimico

a bassa

temperatura

(90 °C)

raffreddamento

ad acqua 90 °C

⫹

⫺

PEMFC

idrogeno

aria

A

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ

piatto

bipolare

flangia

B

487

GENERAZIONE ELETTRICA DA FONTI FOSSILI

svantaggio di essere più pesanti della grafite e più sensibili a fenomeni corrosivi mentre sono più idonei per

produzione di massa e costi relativi.

Sviluppo della tecnologia

La carica trasportata dall’elettrolita è lo ione ossidrile che reagisce all’anodo secondo la reazione:

2H2⫹4OH⫺⫺ 4H2O⫹4e⫺; al catodo l’ossigeno acquista elettroni dall’elettrodo e forma altri ioni ossidrili

secondo la reazione: O2⫹4e⫺⫹2H2O⫺ 4OH⫺.

L’elettrolita è costituito da una soluzione alcalina.

Viene usato di preferenza l’idrossido di potassio al posto

dell’idrossido di sodio per la maggiore solubilità del carbonato di potassio rispetto al carbonato di sodio.

Uno degli inconvenienti maggiori di questo tipo di

cella è la carbonatazione della soluzione alcalina da parte

del biossido di carbonio contenuto nell’aria (2KOH⫹

⫹CO2⫺ K2CO3⫹H2O). Con il procedere della reazione la quantità di ioni ossidrili diminuisce e ciò determina una riduzione delle prestazioni. Questo inconveniente rende necessario utilizzare aria priva di CO2 o addirittura ossigeno puro.

Nella fig. 11 si riporta lo schema di principio di una

cella a combustibile alcalina.

In pratica, in un sistema AFC l’idrogeno che alimenta

il compartimento anodico viene riciclato per mezzo di

un eiettore per motivi legati alla gestione dell’acqua che

viene prodotta all’anodo. L’idrogeno che passa attraverso il compartimento anodico fa evaporare l’acqua prodotta, la allontana e la rilascia in un condensatore dove

il vapore viene raffreddato.

L’aria che alimenta il compartimento catodico viene

purificata mediante una apparecchiatura di decarbonatazione. Le varie soluzioni ideate a questo scopo non

fanno che aumentare la complessità di un sistema che

ha i suoi punti di forza nella semplicità e nel basso

costo dei suoi componenti. In alternativa alla decarbonatazione è necessario usare ossigeno puro come

gas catodico.

䉴

Recenti sviluppi

Un posto di rilievo tra le istituzioni impegnate nello

sviluppo di sistemi PEMFC spetta a Ballard Generation

Systems (BGS), consociata di Ballard Power Systems di

Vancouver (Canada), e a Nuvera (ex De Nora Fuel Cell).

Ballard, che iniziò l’assemblaggio di stack impiegando piatti in grafite, utilizza attualmente piatti bipolari in leghe metalliche e con scanalature per la distribuzione del gas realizzate per stampaggio.

La soluzione adottata da Nuvera prevede piatti bipolari metallici configurati come cornici, che esternamente assicurano la tenuta dei gas e all’interno sono provvisti della sede per l’alloggiamento della singola cella e

dei collettori di corrente. Questi ultimi sono maglie in

alluminio che derivano dalla tecnologia degli elettrolizzatori e hanno il pregio di essere poco costosi.

L’ottimizzazione della tecnologia degli stack ha consentito a Ballard di passare dai valori di densità di potenza di 0,1 kW/l e 0,3 kW/kg dei primi dispositivi ai valori attuali di 1 kW/l e 1 kW/kg. Anche Nuvera ha fatto

molti progressi ma presenta ancora valori di densità di

potenza inferiori, pari a 0,43 kW/l e 0,27 kW/kg.

Per quanto riguarda la gestione dell’acqua, Ballard

ha messo a punto un sistema originale che consiste nell’usare un forte eccesso di aria nella camera catodica,

tale da formare un gradiente di concentrazione all’interno della cella per cui l’acqua diffonde verso l’anodo

dove l’umidificazione deve rimanere elevata. L’azienda

ha prodotto un impianto cogenerativo PEMFC che raggiunge una potenza di 250 kW.

䉴

䉴

Alkaline Fuel Cell (AFC)

Le celle a combustibile alcaline sono state sviluppate tra la fine degli anni Cinquanta e gli anni Sessanta in

seguito al lavoro pionieristico svolto nel Regno Unito da

F.T. Bacon, di Cambridge, e da Harry Ihrig, di AllisChambers, che ne hanno dimostrato la potenzialità proponendone l’utilizzo in vari tipi di macchine agricole e

anche nella trazione veicolare (Appleby, 1990; Gulzow,

1996). Queste celle furono in seguito utilizzate dalla

NASA nella missione spaziale Apollo che portò l’uomo

sulla luna. Successivamente ne è stata proposta l’utilizzazione in una serie di dimostrazioni che vanno da applicazioni APU (Auxiliary Power Unit) in campo marittimo alla movimentazione di carrelli elevatori. L’utilizzazione nelle missioni Apollo ha rappresentato però il

momento di maggiore successo.

In seguito, la decisione della NASA di tornare all’utilizzazione di sistemi PEMFC per i programmi spaziali ha determinato un declino dell’interesse per la tecnologia AFC, che oggi è in pratica abbandonata.

488

e⫺

H2

O2

OH⫺

H2

O2

O2

OH⫺

H2

H2O

O2

OH⫺

H2

O2

OH⫺

H2O

anodo

catodo

elettrolita

fig. 11. Schema di principio di una cella

a combustibile AFC.

ENCICLOPEDIA DEGLI IDROCARBURI

CELLE A COMBUSTIBILE PER LA GENERAZIONE STAZIONARIA

tab. 5. Strutture e condizioni operative di celle AFC

Pressione

(bar)

Temperatura

(°C)

Concentrazione

dell’elettrolita

(%)

Anodo

Catodo

Cella di Bacon

45

200

30

Ni

NiO

Apollo

3,4

230

25

Ni

NiO

Orbiter

4,1

93

35

Pt/Pd

Au/Pt

Siemens

2,2

80

–

Ni

Ag

Tipo di cella

AFC

Per l’elettrolita sono state proposte due soluzioni.

La prima prevede un riciclo della soluzione di potassio idrossido; ciò consente di controllare i problemi di

concentrazione della soluzione e della sua carbonatazione, ma pone problemi nella scelta dei materiali per

l’elevato potere corrosivo della soluzione alcalina. La

seconda soluzione prevede che l’elettrolita impregni

una matrice porosa (in genere di asbesto). Naturalmente in questo caso è necessario utilizzare ossigeno

puro come gas catodico per annullare la formazione di

carbonati.

Elettrodi

Le celle AFC possono funzionare in varie condizioni operative di pressione e temperatura come indicato

nella tab. 5.

Gli elettrodi sono preparati con diversi materiali, in

dipendenza dalle condizioni operative della cella. Bacon

utilizzò Ni poroso per l’anodo e NiO per il catodo, in

quanto intendeva realizzare un dispositivo poco costoso

e, quindi, escludeva l’impiego del platino.

Gli elettrodi porosi sono preparati prevalentemente

con due tecniche. La prima prevede la sinterizzazione di

polveri di diversa granulometria, in modo da creare una

porosità controllata. Una maggiore porosità della superficie in contatto con l’elettrolita consente una parziale

penetrazione della soluzione nella struttura elettronica,

mentre la porosità è maggiore dalla parte del gas.

La seconda tecnica prevede l’uso del metodo Raney,

che consiste nel mescolare il metallo attivo con un secondo metallo inerte (per esempio, Al) senza che però si

arrivi a una alligazione dei due metalli. Il metallo inerte viene rimosso solubilizzandolo con una soluzione corrosiva, per esempio una soluzione alcalina. Ne risulta

una porosità estremamente fine del catalizzatore.

Attualmente si tende a usare metalli supportati su

carbonio mescolati con un polimero (PTFE) che agisce

da legante. La miscela viene passata attraverso rulli e

depositata su un materiale di supporto, per esempio, una

rete di nichel. Lo sviluppo di questa tecnologia è oggi

quasi del tutto abbandonato.

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ

Phosphoric Acid Fuel Cell (PAFC)

Oltre alle celle a combustibile AFC anche le celle a

combustibile ad acido fosforico funzionano a una temperatura intermedia (circa 200 °C) alla quale il calore cogenerato può essere utilizzato per riscaldamento, se non per

cicli ibridi integrati. Rispetto alle celle a combustibile funzionanti a temperature più elevate, come le MCFC e le

SOFC, le celle PAFC hanno raggiunto un maggiore sviluppo tecnologico. Esistono oggi, soprattutto negli Stati

Uniti, centinaia di sistemi PAFC di tipo cogenerativo, dotati di una potenza intorno a 200 kW e installati in basi militari, ospedali, centri commerciali, complessi industriali.

Un’attività pionieristica nello sviluppo della tecnologia PAFC è stata svolta a metà degli anni Settanta da

International Fuel Cell (Stati Uniti), che in seguito ha

originato per spin-off ONSI Corporation, attualmente il

principale produttore mondiale di sistemi PAFC.

Sviluppo della tecnologia

Nella fig. 12 è riportato lo schema di principio di una

cella a combustibile PAFC.

e⫺

2e⫺

2e⫺

ioni

idrogeno

H2

⫺

separatore

anodo

⫺

2H⫹⫹O2

1/2O2

H2O

⫹

ossigeno

acqua

prodotta

elettrolita

ad acido catodo

fosforico

serbatoio poroso

di acido

matrice

catalizzatore

fig. 12. Schema di principio di una cella

a combustibile PAFC.

489

GENERAZIONE ELETTRICA DA FONTI FOSSILI

All’anodo avviene la reazione 2H2⫺ 4H⫹⫹4e⫺; al

catodo l’ossigeno contenuto nel comburente, di solito

aria, acquista quattro elettroni e forma acqua con i protoni trasportati dell’elettrolita secondo la reazione O2⫹

⫹4e⫺⫹4H⫹⫺ 2H2O.

Nelle celle ad acido fosforico il meccanismo è lo stesso di quello delle celle PEMFC e l’elettrolita svolge la

funzione di trasportatore di protoni.

In questo caso l’elettrolita è costituito da acido fosforico, un acido inorganico dotato di buona stabilità termica, chimica ed elettrochimica, poco volatile al di sotto

di 150 °C (la temperatura di funzionamento delle PAFC

è intorno a 200 °C).

L’elettrolita è contenuto in una matrice porosa di materiale inerte (carburo di silicio tenuto insieme da una matrice di PTFE). Lo spessore della matrice è complessivamente di 0,1-0,2 mm, idoneo per dare stabilità meccanica alla cella e impedire il passaggio dei gas da uno

scompartimento elettrodico a quello opposto e abbastanza sottile da ridurre le perdite ohmiche.

Una caratteristica negativa dell’acido fosforico è il

suo punto di solidificazione, pari a 42 °C, che crea qualche problema a causa delle tensioni termomeccaniche

che si possono sviluppare durante le fermate e gli avviamenti delle celle. Per questo motivo i sistemi PAFC sono

di solito tenuti al di sopra di 42 °C dopo l’avviamento.

Nonostante la bassa tensione di vapore dell’acido

fosforico si verificano comunque delle perdite di elettrolita dopo lunghi periodi di funzionamento e in dipendenza delle condizioni operative: alta densità di corrente e alto flusso dei gas (con conseguente effetto di trascinamento). Si rende quindi, necessario aggiungere acido

fosforico alla cella durante il funzionamento.

La tecnologia è complessivamente ben sviluppata e

affidabile e la durata dei dispositivi ha raggiunto le 40.000

ore di funzionamento.

䉴

䉴

Elettrodi

I primi elettrodi utilizzati per le celle PAFC, come

anche quelli per le PEMFC, erano costituiti da nero di

platino legato con PTFE; in seguito sono stati sostituiti

da platino supportato su carbonio legato con PTFE. Con

lo sviluppo della tecnologia la quantità di platino nell’elettrodo è passata da circa 9 mg/cm2 a 0,1 mg/cm2 per

l’anodo e 0,50 mg/cm2 per il catodo, con evidente vantaggio per i costi. Il catalizzatore supportato su carbonio

è legato con PTFE ed è steso su foglio di carbonio poroso che svolge la funzione di struttura di sostegno e di

collettore di corrente.

I catalizzatori anodici e catodici, pur essendo a base

di platino, sono meno soggetti di quelli delle PEMFC

all’avvelenamento da monossido di carbonio, grazie a

una temperatura di funzionamento più elevata (190-200

°C), alla quale sono tollerate concentrazioni di questo

gas sino all’1%.

490

La presenza di zolfo è tollerata sino a 50 ppm. L’effetto di riduzione delle proprietà catalitiche dell’anodo

è reversibile e, comunque, può essere annullato aumentando la temperatura di funzionamento o mediante polarizzazione.

Prestazioni

Gli stack PAFC hanno struttura simile a quelli

PEMFC. I piatti di interconnessione sono normalmente

realizzati in grafite lavorata al tornio. Nuovi metodi di

preparazione prevedono strutture multistrato, con una

parte centrale impermeabile per separare i gas di due

celle adiacenti e strati porosi nelle parti esterne per facilitare il contatto tra i gas reagenti e gli elettrodi.

A causa di una temperatura di funzionamento relativamente elevata è necessario prevedere sistemi di raffreddamento ad aria o ad acqua. Si utilizzano a questo

scopo speciali piatti di raffreddamento collocati nello

stack tra i piatti di interconnessione.

La densità di corrente raggiunge valori intorno a 150400 mA/cm2. Quando si opera a pressione atmosferica

si raggiungono tensioni di 600-800 mV, simili a quelle

delle PEMFC. Le perdite per polarizzazione più rilevanti

si hanno al catodo e sono maggiori se si alimenta con

aria piuttosto che con ossigeno. Le perdite ohmiche sono

in genere piuttosto piccole.

La pressione operativa è compresa tra 1 e 10 bar.

L’aumento della pressione è utile non solo perché determina un aumento delle prestazioni, secondo la legge di

Nernst, ma anche perché riduce le perdite per polarizzazione.

La temperatura operativa può variare tra 180 e 250

°C. Come già ricordato, un aumento di temperatura riduce la tensione a circuito aperto del sistema ma migliora

le prestazioni, in quanto riduce le perdite per attivazione, le perdite ohmiche e le perdite per concentrazione.

Un innalzamento della temperatura aumenta la tolleranza del catalizzatore anodico all’avvelenamento da monossido di carbonio.

Recenti sviluppi

Tra le maggiori imprese che hanno sviluppato sistemi PAFC si deve citare ONSI Corporation (Stati Uniti)

che ha realizzato un sistema da 200 kW denominato

PC25, molto diffuso soprattutto nel mercato americano.

L’elevato numero di impianti dimostrativi installati rende

disponibile una quantità di dati operativi veramente notevole.

Sono stati installati oltre un centinaio di impianti di

potenza compresa tra 50 e 200 kW e un record è stato

raggiunto con un grande impianto da 11 MW gestito da

Tokyo Electric Power Company.

Tra le imprese giapponesi quelle che hanno maggiormente sviluppato sistemi PAFC sono Fuji Electric,

Toshiba e Mitsubishi Electric.

ENCICLOPEDIA DEGLI IDROCARBURI

CELLE A COMBUSTIBILE PER LA GENERAZIONE STAZIONARIA

La tecnologia PAFC, come già ricordato, si può considerare affidabile e ormai matura. Per poter competere

sul mercato è però necessario che il costo di questi dispositivi venga ridotto dagli attuali 3.000 $/kW ad almeno

1.500 $/kW.

carbonio all’interno della cella. L’intero sistema di processamento del combustibile è più flessibile e l’elevata

entalpia residua consente di pensare alla realizzazione

di sistemi ibridi cella a combustibile/turbina a gas che

lasciano intravedere la possibilità di sistemi di generazione elettrica a elevata efficienza.

5.5.5 Celle a combustibile

funzionanti a media e alta

temperatura

Molten Carbonate Fuel Cell (MCFC)

Sia le celle a combustibile a carbonati fusi sia quelle a

ossidi solidi sono dispositivi che lavorano ad alta temperatura, a 600-700 °C le prime e tradizionalmente a

900-1.000 °C le seconde. La loro origine sembra avere

radici comuni che si possono far risalire agli anni Trenta con gli studi svolti da E. Baur e H. Preis in Svizzera

per realizzare elettroliti a ossidi solidi. Questi studi iniziali misero in evidenza problemi dovuti alla scarsa conducibilità elettrica e a reazioni indesiderate con vari gas,

incluso il monossido di carbonio. La ricerca di elettroliti in grado di funzionare ad alta temperatura sembrò

concludersi alla fine degli anni Cinquanta con il lavoro

dei due scienziati olandesi G.H.J. Broers e A.A. Ketelaar che giunsero alla conclusione che le limitazioni proprie di questi elettroliti erano tali da non consentire progressi significativi nel breve termine. Essi decisero di

dedicarsi invece a elettroliti basati su carbonati fusi, realizzando negli anni Sessanta una cella che funzionò per

sei mesi e che usava una miscela di carbonati di litio e

sodio o di litio e potassio che impregnavano un disco

poroso di ossido di magnesio. Nello stesso periodo Bacon

lavorava a un sistema costituito da due elettrodi posti a

contatto con carbonati fusi liberi, cioè non confinati in

una matrice porosa.

Una svolta nella tecnologia delle celle a carbonati

fusi si realizzò alla fine degli anni Sessanta quando l’esercito statunitense decise di valutare alcuni dispositivi

preparati da Texas Instruments che avevano potenza compresa tra 100 e 1.000 W e che misero in evidenza prestazioni e potenzialità interessanti.

Il filone basato sullo sviluppo di elettroliti solidi non

si esaurì con le conclusioni di Broers e Ketelaar ma proseguì presso Westinghouse che riuscì a sviluppare nei

primi anni Sessanta una cella a ossidi solidi che usava

come elettroliti ossidi misti di zirconio e calcio. Più recentemente l’aumento dei prezzi dell’energia e i progressi

significativi nella tecnologia dei materiali ceramici hanno

dato un nuovo impulso alla ricerca sulle celle a combustibile a ossidi solidi.

L’interesse per queste due filiere risiede nel fatto che

l’elevata temperatura di funzionamento consente vantaggi nell’utilizzazione dei combustibili. Nei due casi il