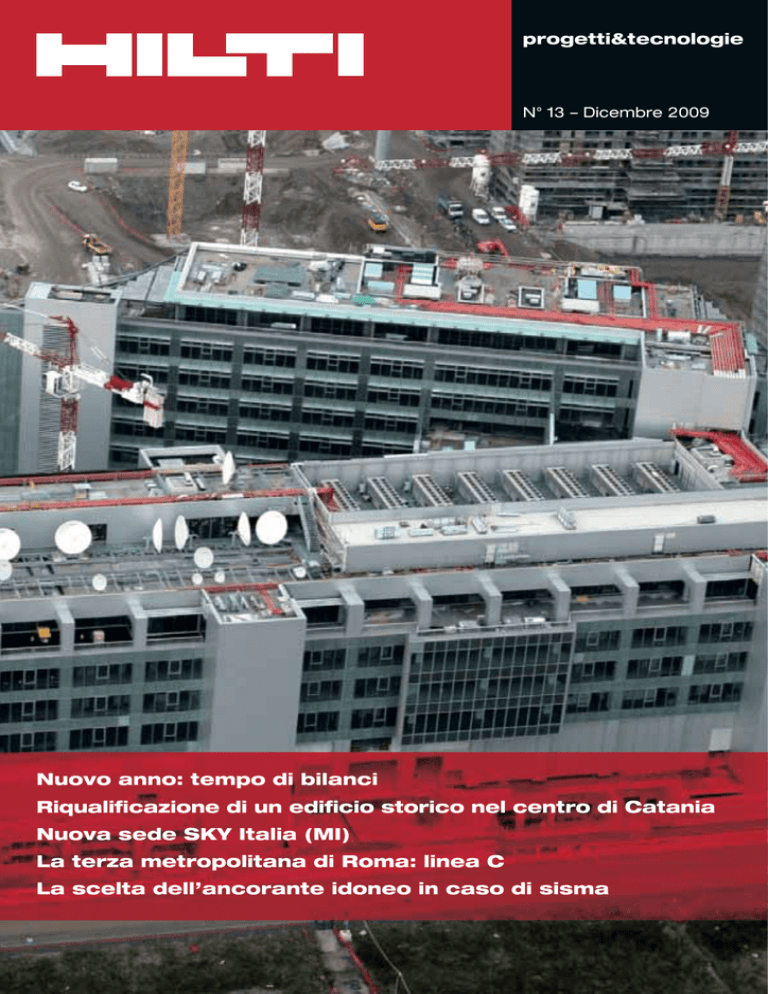

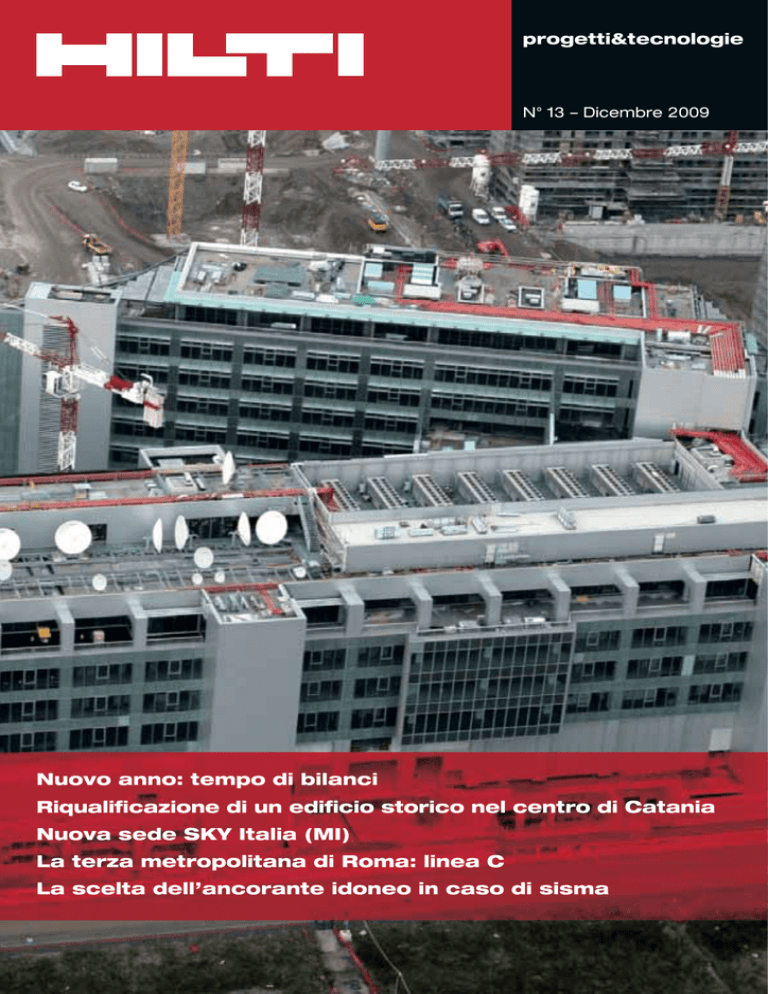

progetti&tecnologie

N° 13 – Dicembre 2009

Nuovo anno: tempo di bilanci

Riqualificazione di un edificio storico nel centro di Catania

Nuova sede SKY Italia (MI)

La terza metropolitana di Roma: linea C

La scelta dell’ancorante idoneo in caso di sisma

Sommario

Pagina 2

Editoriale

3

Nuovo anno: tempo di bilanci

a cura di Alberto Casagrande

Recupero conservativo

4

Riqualificazione di un edificio storico nel centro di Catania

a cura degli ingg. Giuseppe Gaeta, Letterio Rizzo

Caso studio

8

Nuova sede SKY Italia (MI)

a cura degli Ingg. Danilo Campagna, Andrea Sangalli

Gianluigi Fregosi, Riccardo Castagna

Caso studio

16

La terza metropolitana di Roma: linea C

a cura degli Ingg. Giampiero Martino, Francesco Giancane

Ricerca e sviluppo

19

La scelta dell’ancorante idoneo in caso di sisma

a cura di Ulrich Bourgund

Impressum

Editore: Hilti Italia S.p.A.,

Piazza Indro Montanelli 20,

20099 Sesto San Giovanni (MI),

Tel. 02 212721 r.a., Fax 02 25902182

Direttore di pubblicazione:

Alberto Casagrande

Redazione:

Federica Bini, Paola Angiulli

Progetto grafico:

Tipografia Locatelli S.r.l.,

Trezzano sul Naviglio - Milano

Tiratura: 17.000 copie

Registrazione presso il Tribunale di

Milano ex Art. 5 L. 47/1948: No 418

del 30/06/03

Hanno collaborato:

Ulrich Bourgund

Danilo Campagna

Alberto Casagrande

Riccardo Castagna

Gianluigi Fregosi

Giuseppe Gaeta

Francesco Giancane

Giampiero Martino

Letterio Rizzo

Andrea Sangalli

Le informazioni contenute in questa

pubblicazione si basano sulle nostre

migliori conoscenze attuali: ogni

raccomandazione ed ogni conclusione

è data da parte nostra senza alcuna

responsabilità. Gli utilizzatori dovranno

pertanto valutare la validità dei prodotti

facendo, in funzione delle loro

esigenze, prove specifiche di idoneità.

La pubblicazione è indirizzata a

società, studi tecnici e di progettazione

inseriti nel database di Hilti Italia S.p.A.

È vietata la riproduzione totale o

parziale di testi, articoli, e immagini

pubblicate su questa rivista, sia in

forma scritta sia su supporti magnetici,

digitali, ecc. senza previa autorizzazione

da parte dell’Editore.

progetti&tecnologie N° 13 – Dicembre 2009

Editoriale

Pagina 3

Nuovo anno: tempo di bilanci

I

l 2009 si è chiuso e, come ogni

anno, è tempo di bilanci: probabilmente non ricorderemo questo come l’anno migliore dell’ultimo decennio, ma esistono molti

elementi positivi da annoverare e

vorrei condividerli con voi, cari

lettori.

se anche le consulenze per la realizzazione di sistemi di supporto

per pannelli fotovoltaici e per la sigillatura di attraversamenti in pareti e solai resistenti al fuoco. In

questo numero troverete illustrati

come di consueto interessanti

esempi di collaborazione.

Il primo elemento positivo è rappresentato dal forte incremento di

collaborazioni tra le Società di Ingegneria e la nostra Divisione Tecnica. Questo dato è sensibilmente

migliorato sia per quanto riguarda

i contatti con il nostro Ufficio Tecnico di Sede, sia per le collaborazioni in cantiere o negli studi tecnici, da parte dei nostri ingegneri

presenti sul campo. Per quanto

concerne le prestazioni richieste, si

tratta di consulenze tecniche e stesure di relazioni di calcolo relativamente a sistemi di fissaggio e sistemi di connessioni a taglio per

strutture miste; principalmente ancoranti chimici e strutture composte acciaio-calcestruzzo. Numero-

La continua introduzione sul mercato di sistemi innovativi e di prodotti in grado di rispondere agli

standard prestazionali più severi

rappresenta di certo un altro punto

di forza. Tutto ciò, in realtà, fa parte del modo di operare in Hilti. E

così, sistemi in grado di soddisfare i progettisti più esigenti, rispettano anche gli standard di sicurezza più elevati e, grazie alla semplicità di utilizzo, sono in grado di venire incontro alle richieste di tutti i

soggetti che sovraintendono un

progetto e che operano in cantiere.

Il 2009 ha visto a tal proposito l’affermarsi in Italia dei prodotti di fissaggio certificati per resistere an-

che in zona sismica. Complice l’evento tellurico che ha colpito l’Abruzzo, sono cresciute sensibilmente le richieste di informazioni

tecniche riguardo la gamma di ancoranti “antisismici”. In questo numero troverete un breve approfondimento e scoprirete ad esempio

che solo Hilti è in grado di fornire

una certificazione di qualificazione antisismica ICC degli ancoranti chimici. Nessun altro produttore

o fornitore presente in Italia può

fornire le garanzie che Hilti può

dare. E questo testimonia ancora

una volta l’impegno del nostro

Gruppo verso il tema della sicurezza delle installazioni. Potrei citarvi molti altri esempi, primo tra tutti la questione delle connessioni

dei ferri di ripresa post-installati

mediante resine chimiche, ma di

questo e di molto altro avremo modo di approfondire nei prossimi

numeri.

Sulla base di quanto sopra illustrato, posso affermare che nel 2009

Hilti ha visto consolidare la propria posizione di “leadership” sul

mercato. Ci avete premiati giudicandoci vostro partner affidabile

con cui affrontare le sfide progettuali di ogni giorno. Vi ringrazio

per questo e vi confermo il nostro

impegno a supportarvi per il 2010

e per i prossimi anni con soluzioni

sempre innovative, frutto della nostra continua ricerca.

Auguro a tutti voi un 2010 ricco

di successi professionali, buona

lettura

■

Alberto Casagrande

Responsabile Servizio Tecnico

Hilti Italia S.p.A.

Recupero conservativo

Pagina 4

Riqualificazione di un edificio

storico nel centro di Catania: nuove

strutture in acciaio in sostituzione

delle vecchie murature interne

SCHEDA

PROGETTO

PROGETTO

ARCHITETTONICO E D.L.:

Arch. Filippo Nasca

PROGETTO STRUTTURALE,

CALCOLI ED ESECUTIVI

DI OFFICINA:

Studio Ing. Giuseppe Gaeta

DISEGNI ESECUTIVI

DI OFFICINA E

COLLABORAZIONE AI

CALCOLI:

Ing. Simona Scarpa

COLLABORAZIONE ALLA

PROGETTAZIONE E

DISEGNI ARCHITETTONICI:

Arch. Letizia Adragna

a cura degli ingg. Giuseppe Gaeta, Letterio Rizzo

Catania, al margine del

centro storico, un edificio

privato dei primi anni del Novecento è stato riqualificato con un

recupero funzionale degli spazi interni ottenuto sostituendo le ingombranti murature ad archi e volte con snelle strutture in acciaio.

Catania, ricostruita dopo il devastante sisma del 1693 che l’ha rasa al suolo, ha visto nel suo centro

storico l’espandersi di un’architettura tardo barocca della quale

tutt’oggi si conservano splendide

testimonianze.

Notoriamente la città di Catania ha

avuto, tra le sue peculiarità, un

grande sviluppo delle attività industriali, legate anche all’attività

portuale e ai trasporti marittimi.

Nel corso della prima rivoluzione

industriale, alla fine dell’Ottocento, si insediarono a Catania, nella

A

zona della scogliera d’Armisi, diversi opifici industriali per la trasformazione dello zolfo estratto

nelle miniere dell’Ennese.

Nell’immediato intorno degli insediamenti industriali, vennero

edificate le residenze degli operatori del settore. La tipologia di tali costruzioni era costituita da edifici mediamente a due piani fuori

terra, dove il piano terra veniva

destinato all’attività di magazzino

e ricovero dei mezzi di trasporto

all’epoca utilizzati, mentre il primo piano era normalmente dedicato a residenza.

La fine di tale attività industriale

ha visto un conseguente degrado

delle zone ad essa collegate fino al

totale abbandono della maggior

parte dei fabbricati a partire dalla

fine degli anni ’50.

L’immobile oggetto dell’interven-

to si affaccia, con il suo prospetto

principale, lungo il Viale Africa,

importante collegamento viario

tra la Stazione Centrale ed una

parte della città prospiciente il

lungomare, in cui ricadono le più

importanti attività commerciali.

L’arteria di collegamento, per decenni fortemente penalizzata per

lo stato di degrado degli edifici

che costituivano le quinte di ambedue i lati, è oggetto di un processo di riqualificazione urbana, attraverso il recupero e la trasformazione in centri fieristici, musei

permanenti, sale mostre e convegni degli edifici industriali in disuso e delle residenze ad essi riconducibili. L’edificio in oggetto si

trova proprio di fronte al nuovo

centro fieristico ottenuto dalla

riqualificazione delle antiche ciminiere della città.

REALIZZAZIONE OPERE

DI DEMOLIZIONE:

Impresa DI BELLA

Acireale (CT)

REALIZZAZIONE E

MONTAGGIO DELLE

STRUTTURE IN ACCIAIO:

ICAM di Antonio Strano (CT)

SUPERVISIONE

STRUTTURE:

Arch. Alessandro Amaro

(Dir. Genio Civile di CT)

INIZIO LAVORI:

Dicembre 2008

FINE LAVORI:

Dicembre 2009

progetti&tecnologie N° 13 – Dicembre 2009

Recupero conservativo

Pagina 5

E’ in quest’ottica che la Committenza ha richiesto il recupero del

manufatto. La progettazione ha tenuto conto di tale richiesta, senza

trascurare l’aspetto architettonico

nel tentativo di mantenere integra

l’architettura dei prospetti, così

come concordata con la Soprintendenza ai BB.CC..

Interventi di demolizione

All’interno del fabbricato erano

presenti grosse strutture portanti

costituite da blocchi lavici intervallati da ricorsi di mattoni in terracotta (struttura tipica del Catanese) che, da analisi e verifiche, risultavano per le caratteristiche dimensionali sovradimensionate e

funzionali a successive sopraelevazioni, ad oggi non realizzate.

Inoltre, accertata l’assenza di

finiture di pregio interne, si è proceduto, dopo una valutazione tecnico/economica, ad un totale svuotamento del manufatto, con il conseguente recupero di spazi meglio

fruibili per l’uso cui sarà destinato

l’immobile (attività commerciale).

La perfetta sinergia tra i professionisti interessati alla progettazione

architettonica e statica ha prodotto

una soluzione strutturale di seguito descritta e illustrata.

L’intervento ha riguardato una porzione di immobile, circa il 50%,

fattore che ha limitato molto le

scelte progettuali: realizzare una

nuova struttura autonoma creando

giunti sismici con la parte restante,

oppure, considerare collaboranti le

nuove strutture con quelle esistenti.

La scelta, in virtù delle direttive

della Soprintendenza ai BB.CC.

inerenti il mantenimento delle

strutture murarie perimetrali, è ricaduta su un modello di strutture

collaboranti con l’esistente ottenibile considerando collaboranti i

tamponamenti così da ridurre gli

spostamenti al minimo.

Dai calcoli sono stati ottenuti spostamenti millimetrici, compatibili,

addirittura, con le dilatazioni termiche.

In questo modo le vecchie strutture non subiranno nuove sollecitazioni e, ricongiunte con le nuove,

riprenderanno la rigidezza globale

dell’intero organismo.

Le notevoli dimensioni delle strut-

ture interne, caratterizzate da grosse colonne a sostegno di una serie

di archi e volte, limitavano lo spazio interno sia in termini distributivi che di ingombro.

Per questo motivo è stata scelta la

soluzione dello “svuotamento” interno: la demolizione di tutte le

strutture interne, verticali ed orizzontali ha consentito al progettista

di recuperare nuovi spazi.

Le nuove strutture dovevano sostenere i nuovi impalcati rispettando

gli spazi recuperati; inoltre gli elementi verticali dovevano avere limitati ingombri e consentire grandi luci.

Tutto ciò ha portato alla scelta di

travi e pilastri in acciaio.

Particolare importanza è stata data

alle demolizioni, eseguite secondo

un progetto-programma, allegato ai

calcoli presentati al Genio Civile.

La presenza delle volte e degli archi ha reso difficoltose le operazioni, diventate opere di smontaggio

più che di demolizione; infatti, tutti gli elementi, opportunamente

puntellati, sono stati smontati fino

ai contrafforti, la demolizione dei

quali è stata eseguita con l’utilizzo

di un sistema di Tagliamuri Idraulica Hilti dotata di lame diamantate di grande diametro. Questa tecnologia ha consentito l’eliminazione di tutti i contrafforti senza

creare vibrazioni e/o scuotimenti

che avrebbero potuto nuocere alle

murature.

Strutture in acciaio

La struttura portante dell’edificio è

costituita da pilastri metallici di sezione circolare avente diametro

500 mm collegati alle travi di impalcato tramite monconi saldati ad

essi e sagomati all’estremità utilizzando giunti tipo GASCI a ripristino di sezione.

Tutti gli elementi strutturali sono

stati realizzati in stabilimento seguendo una rigorosa procedura di

controllo e pre-assemblaggio. La

geometria della pianta, di forma

pentagonale, fortemente asimmetrica, ha comportato una progettazione esecutiva di massima precisione, che è continuata in officina.

La precisione richiesta è stata necessaria per evitare qualsiasi intervento di aggiustaggio in opera.

Il giunto GASCI a doppia sella

consente, oltre che il ripristino di

sezione, un estradosso libero da

impedimenti ed un rapido montaggio per la presenza di una doppia

sella di alloggiamento.

Inoltre, la presenza di numerosi

bulloni nel nodo, riesce ad azzera-

re qualunque errore di allineamento.

Dal punto di vista economico, l’uso di tale giunto ha semplificato

molto il montaggio delle travi in

opera perchè, posata una trave sulle selle, la gru era già disponibile

per il successivo tiro.

Recupero conservativo

Pagina 6

semplici collegamenti chiodati.

Il calcolo del numero e della posizione dei connettori è stato eseguito, in prima fase, contestualmente

al calcolo delle strutture in acciaio

e, in seconda fase, utilizzando i

La realizzazione dei pilastri in officina, con tutti i monconi saldati

secondo la corretta inclinazione,

ha avuto il vantaggio di montare in

opera le colonne complete di giunti senza alcuna lavorazione di saldatura in cantiere.

Fattore di grande importanza per il

posizionamento dei pilastri è stato

il rispetto delle quote di posizionamento dei monconi; a tal fine l’impresa esecutrice si è avvalsa del

laser rotante Hilti PR 25, idoneo a

misurazioni di alta precisione in

ambienti esterni.

La presenza dei muri perimetrali,

lasciati integri nella loro originaria

altezza, ha imposto l’utilizzo di

una grossa autogru in grado di

sbracciare per un’altezza di circa

30 m al fine di scavalcare le pareti.

I solai

Il recupero degli spazi interni ha

interessato anche i solai.

Gli impalcati sono stati progettati

utilizzando strutture composte in

acciaio-calcestruzzo (UNI 10016)

per diminuire lo spessore delle travi ed ottenere la collaborazione

della soletta di calcestruzzo.

Questo sistema ha consentito di

realizzare impalcati, di luce massima 8.50 m, senza pilastri intermedi, con uno spessore di travi relativamente sottile (HEA300) ed una

soletta di calcestruzzo di spessore

17 cm.

La collaborazione tra calcestruzzo

e travi è stata affidata al sistema di

connessione a taglio Hilti consistente nel fissaggio di connettori a

taglio Hilti X-HVB 140 alle travi

metalliche mediante l’uso di chiodi Hilti X-ENP-21 HVB applicati

con l’inchiodatrice a propulsione

Hilti DX 76 PTR.

Il metodo scelto ha consentito una

gestione più razionale delle fasi di

assemblaggio delle strutture ed

una veloce messa in opera; infatti

il sistema tradizionale a connettori saldati (connettori saldati tipo

Nelson o Philips) richiede il premontaggio dei pioli in officina, o in

alternativa, la saldatura in opera,

con costi e tempi più onerosi.

La posa in opera dei connettori

Hilti, non necessitando di complicate attrezzature di saldatura, può

essere eseguita da personale non

necessariamente specializzato, poiché le operazioni si riducono a

connettori a taglio Hilti.

I risultati ottenuti con l’uso del

software Hilti hanno confermato

valori perfettamente compatibili

con quelli desunti dai calcoli effettuati in prima fase.

progetti&tecnologie N° 13 – Dicembre 2009

Recupero conservativo

Pagina 7

I solai sono stati calcolati ed armati a piastra incastrata sui quattro lati con armature, costituite da doppia griglia, collegate ai connettori

Hilti.

Oltre alla normale doppia armatura, cautelativamente, per le campate più grandi, sono state inserite armature supplementari “di sospensione” in diagonale in modo da indirizzare, gli eventuali sforzi di

trazione nella mezzeria, verso i pilastri d’angolo.

Gli impalcati alla prima ed alla seconda elevazione, sono stati ancorati alle murature perimetrali tramite ammorsamenti ottenuti utilizzando le soglie delle aperture e/o

scassi operati appositamente in

corrispondenza di conci geometricamente ben identificati.

Conclusioni

Il recupero dei volumi interni dell’edificio descritto è stato possibile grazie all’uso dell’acciaio che ha

consentito di utilizzare strutture di

grandi luci e di modesto ingombro.

In realtà i modesti spazi di manovra, insufficienti per un cantiere

tradizionale per strutture in c.a.,

sono stati sufficienti per la tecnica

di assemblaggio in cantiere adoperata, con giunti semplicemente

bullonati, senza saldature in opera.

Le nuove strutture, concepite per

resistere al sisma di seconda categoria, secondo la normativa nella

zona di Catania, conferiscono al

restante edificio adiacente una rigidezza che consente un notevole

miglioramento sismico dell’intero

complesso.

Quanto esposto rappresenta un

esempio di collaborazione di successo tra studio di progettazione,

direzione lavori, imprese coinvolte nella realizzazione dell’opera ed

il Servizio Tecnico Hilti.

■

Caso studio

Pagina 8

Nuova sede SKY Italia (MI)

a cura degli Ingg. Danilo Campagna, Andrea Sangalli (MSC Associati, Milano)

Gianluigi Fregosi, Riccardo Castagna (Gamma Engineering, Lecco)

1. Introduzione

intervento della nuova sede SKY Italia si trova nell’area di Milano Santa Giulia.

Il complesso è composto da 3 edifici (di cui uno ancora in costruzione) collegati tra loro da una piastra comune con due piani interrati destinati a parcheggio, magazzino e locali impianti.

L’edificio 1 (Tecnologico) è attrezzato per la produzione televisiva;

un corpo di collegamento lo connette all’edificio 2 che è collegato

a sua volta all’edificio 3 mediante

un ponte sospeso sulla viabilità

stradale; entrambi gli edifici 2 e 3

sono destinati ad uffici.

Il ponte multipiano (luci: lung.

30.15m, trasv. 16.80m), sospeso

sulla viabilità stradale, è sostenuto

da travi reticolari in carpenteria

metallica, costituenti le 2 facciate

L’

strutturali sull’altezza di 3 piani.

L’edificio 1 ha richiesto specifiche

analisi strutturali, nonchè particolari scelte progettuali, per la necessità di conferire allo stesso notevole rigidità sotto le azioni orizzontali, al fine di garantire l’allineamento dei segnali di trasmissione

ai satelliti, attraverso le antenne

poste sulla copertura.

I solai degli edifici sono in elementi prefabbricati in c. a. precompresso a fili aderenti, i pilastri

sono prefabbricati (Rck=50MPa).

Le strutture sono messe in opera

secondo precise sequenze di montaggio che hanno permesso la realizzazione delle strutture in tempi

più stretti rispetto alle tradizionali strutture in c.a.. Il modulo costruttivo è basato su una maglia

tipica di 8,40x8,40m, che si

adatta alle diverse situazioni; lo-

Figura 1. Planimetria Nuova Sede SKY

progetti&tecnologie N° 13 – Dicembre 2009

Caso studio

Pagina 9

SCHEDA PROGETTO

Committente:

Milano Santa Giulia S.p.A., con la direzione tecnica

dell’Ing. Silvio Bernabè.

Progetto Architettonico:

Arch Byron Harford, Byron Harford & Associates –

East Sydney

Direzione Lavori Generale:

Ing. Giuseppe Baudille, ATI Intertecno S.p.A. - TEI S.p.A.

Progetto Strutture in opera:

Ing. Danilo Campagna, MSC Associati S.r.l. – Milano

Progetto Strutture opere prefabbricate:

Ing. Gianluigi Fregosi, Gamma Engineering S.r.l. – Lecco

Covisore al Progetto Strutturale:

Prof. Ing. Antonio Migliacci, MSC Associati S.r.l. – Milano

diante la tecnologia jet-grouting,

monofluido e bifluido, tramite l'iniezione nel terreno di miscele cementizie ad alta pressione.

La peculiarità di questa tecnica consiste nella capacità, durante l'iniezione, di disgregare il terreno, miscelandolo contemporaneamente

con un fluido cementizio fino a formare una colonna di materiale che

ha caratteristiche geomeccaniche

superiori rispetto a quelle del terreno originario, con sezione circolare

ed asse corrispondente al foro di

perforazione. Sono state realizzate

colonne, sia compenetrate che tangenti tra loro, aventi diametro massimo pari a 190 cm in corrispondenza dei maggiori carichi verticali e

altezza massima pari a 11.15 m in

corrispondenza dei vani scala.

Direzione Lavori opere strutturali:

Ing. Danilo Campagna, MSC Associati S.r.l. – Milano

General Contractor - Impresa Esecutrice:

Colombo Costruzioni S.p.A – Lecco

calmente si sono realizzate campate di circa 18,00m (ed. 1) e di

16.80m (ed. 2). Le strutture (vani

scala e vani ascensori), aventi funzione controventante degli edifici

sotto l’azione dei carichi orizzontali, sono realizzate in opera

(Rck=37MPa) e connesse in seconda fase alla struttura prefabbricata mediante sistemi di ripresa e di

continuità che garantiscono il monolitismo.

La presenza dell’acqua di falda e

la particolare natura dei terreni

hanno richiesto una fondazione a

platea su colonne di jet-grouting,

adottando il metodo costruttivo

“vasca bianca” a garanzia dell’impermeabilità.

Figura 3. Stralcio pianta jet-grouting

La tensione ammissibile del terreno naturale è stata assunta pari a

1,5 daN/cm2, mentre in corrispondenza delle colonne di terreno trattato la tensione ammissibile è stata assunta pari a 10 daN/cm2.

2. Opere Fondazionali

Le opere fondazionali degli edifici, nonchè le relative strutture

complementari, sono costituite da

una platea su colonne di jet-grouting. Tale scelta è conseguenza della particolare natura dei terreni e

della presenza dell’acqua di falda.

Le opere di consolidamento del

terreno sono state effettuate me-

Figura 2. Rendering Nuova Sede SKY (www.bharch.com)

gna di indagini costituita da: verifica della densità della miscela cementizia (1.53 kg/l); prelievi della

miscela cementizia per verifica

della resistenza a compressione;

carotaggi per controllo della resistenza a rottura per compressione

ad espansione laterale libera

(> 50 daN/cm2); prove ecometriche; prova di carico in sito su colonna singola.

Figura 5. Bilancia tipo Baroid

La platea di fondazione presenta

spessore variabile da 80 a 120 cm

(con esclusione della “zona ponte”

illustrata nel seguito); i maggiori

carichi caratteristici verticali sui

pilastri sono prossimi a 14.580 kN

(1.458 t) laddove lo spessore fondazionale è previsto pari a 120 cm.

Lo studio delle fondazioni è stato

condotto idealizzando il comportamento del terreno di tipo elastico

alla “Winkler” differenziando la rigidezza tra le zone non trattate

(kwinkler= 0,7 daN/cm3) e quelle

consolidate mediante jet-grouting

(kwinkler≤ 4,5 daN/cm3). Le analisi

statiche delle opere fondazionali

sono state condotte mediante il

metodo degli elementi finiti realizzando diverse modellazioni di insieme e di dettaglio.

Figura 4. Estradosso Colonne vano

scala

Al fine di verificare la bontà di realizzazione di tali opere di consolidamento è stata svolta una campa-

Figura 6. Modellazione platea

zona vani scala

Caso studio

Pagina 10

La platea è resa impermeabile mediante il sistema di impermeabilizzazione denominato “vasca bianca”; tale tecnologia si basa sulla

realizzazione di una struttura in

c.a. impermeabile e sull’impermeabilizzazione di fessure, giunti

e attraversamenti. Tale metodologia prevede la fessurazione programmata del calcestruzzo ottenuta utilizzando elementi di prefessurazione posati tra le maglie di armatura.

Le fessurazioni e i punti critici

vengono successivamente impermeabilizzati con iniezioni di resina acrilica.

Le caratteristiche principali della

platea sono riportate nel seguito:

1) Calcestruzzo. Il conglomerato

cementizio presenta il seguente

mix-design: classe C25/30; rapporto acqua/cemento ≤ 0,55;

contenuto di cloruri 0,20; classe

di consistenza S4; diametro

massimo dell’aggregato 30 mm;

classe di esposizione XC2; cemento tipo CEM IV/A 32.5R

(dosaggio 360kg/m3); superfluidificanti di tipo Acrilico o Policarbossilico con dosaggi compresi tra lo 0,9% e l’1.1% sul peso del cemento. Oltre al controllo della composizione del calcestruzzo presso l’impianto di

confezionamento,

vengono

svolti in cantiere controlli sul

calcestruzzo fresco, tra i quali:

rapporto acqua/cemento; densità; aria occlusa; acqua efficace;

consistenza.

Sono stati eseguiti da Laboratorio Ufficiale, ed in contraddittorio con la Direzione Lavori

Opere Strutturali, controlli a piè

d’opera per la valutazione delle

caratteristiche del cls fresco.

La figura 8 mostra le fasi di

valutazione delle caratteristiche del cls fresco: rapporto

a/c; classe di consistenza; aria

occlusa.

2) Prescrizioni progettuali. In fase di progettazione la platea è

stata suddivisa in lotti costruttivi, delimitati dagli elementi di

prefessurazione, aventi forma

prevalentemente quadrangolare

con superficie non superiore ai

400 m2. Inoltre, relativamente

alle armature, sono previste particolari disposizioni, quali: sovrapposizione minima 60φ; nessuna sovrapposizione in corrispondenza degli elementi di

prefessurazione; ricoprimento

50mm.

Figura 7. Elemento di

prefessurazione

3. Deformabilità edifici

Gli edifici sono realizzati mediante l’utilizzo di telai spaziali costituiti da pilastri, travi e solai prefabbricati solidarizzati da una soletta collaborante realizzata in

opera in calcestruzzo armato. Le

azioni orizzontali, relative alla sola azione del vento, sono trasferite, tramite i solai considerati rigidi nel loro piano, dai telai spaziali ai nuclei di controvento costituiti dall’insieme dei vani scala e dei

vani ascensore, per cui la totalità

delle azioni orizzontali viene assorbita dalle pareti in c.a. di questi ultimi.

L’edificio 1 ha richiesto specifiche

analisi strutturali, nonchè particolari scelte progettuali, per la necessità di conferire allo stesso notevole rigidità (rotazione massima

delle antenne: 0.01°sessagesimali) sotto le azioni orizzontali (velocità di riferimento del vento:

110km/h), al fine di garantire l’allineamento dei segnali di trasmissione ai satelliti, attraverso le antenne poste sulla copertura.

Il limite deformativo viene richiesto relativamente alle seguenti

condizioni di vento:

• pressione da normativa (D.M.

16.01.1996);

• pressione SKY (sollecitazioni

sulla struttura calcolate applicando il D.M. 16.01.1996 utilizzando una velocità di riferimento del vento pari a 110 km/h).

Le pressioni dovute al vento sono

state calcolate con riferimento a:

Zona 1; classe di rugosità C; categoria di esposizione III; coefficiente topografico pari all’unità;

pressioni applicate, a favore di

sicurezza, dallo spiccato fondazionale.

I campi di spostamento e rotazione, conseguenti all’applicazione

delle pressioni del vento sui pannelli di facciata dell’edificio, sono

Figura 8. Controlli cls

fresco per getto platea

Figura 9. Antenne di emissione segnale

stati dedotti analizzando due modelli strutturali distinti:

• il primo modello, analizzato da

MSC Associati S.r.l è di tipo generalizzato ed è stato utilizzato

per valutare il campo di spostamenti orizzontali dei solai ai vari piani dai quali si sono dedotte

le rotazioni orizzontali degli impalcati (rotazioni con asse normale ai solai dell’edificio);

• il secondo modello, analizzato

da “GAMMA ENGINEERING”

è quello relativo all’ultimo solaio dell’edificio dove sono installati gli apparati di trasmissione. Da questo modello si sono

dedotte le rotazioni alla base delle antenne (rotazioni con asse

complanare al piano dei solai)

per effetto dell’ applicazione delle pressioni del vento sulle parabole di trasmissione.

Dall’analisi dei risultati ottenuti si

deduce che la pressione massima

del vento (sopravento +sottovento)

richiesta da SKY risulta essere pari a 221,16 daN/m2, mentre la pressione massima fornita dalla normativa risulta essere pari a 148,00

daN/m2, tale per cui risulta un incremento delle forze orizzontali pari al

49.4% rispetto a quanto richiesto

dalla sopraccitata normativa.

Per valutare il campo di spostamenti orizzontali dei solai ai vari

piani dai quali si sono dedotte le

rotazioni orizzontali degli impalcati si è costruito un modello strutturale.

Gli elementi strutturali portanti sono stati modellati con i seguenti

elementi elastici: elementi lineari

di tipo beam per modellare travi e

pilastri; elementi piani di tipo shell

per modellare pareti e piastre.

progetti&tecnologie N° 13 – Dicembre 2009

Caso studio

Pagina 11

La struttura è stata vincolata rigidamente al piano fondazionale in

quanto il sistema di fondazione di

tipo indiretto (platea su jet-grouting) ha una deformabilità trascurabile al fine della valutazione del

campo di spostamenti orizzontali

degli impalcati. Il getto integrativo

armato previsto sui solai prefabbricati che costituiscono i vari orizzontamenti è stato considerato sufficiente per ipotizzare rigido il

comportamento membranale dei

solai. Dal punto di vista flessionale i solai sono stati ipotizzati unidirezionali con verso pari a quello

di orditura dei solai. Per interpretare le reali condizioni di vincolo

strutturali sono stati introdotti vincoli di tipo cerniera nelle connessioni travi-pilastro. Il collegamento tra la struttura prefabbricata e

quelle di controvento (vani scale e

ascensori) è stato modellato con

opportuni elementi elastici che ne

interpretano la reale connessione

cinematica. I carichi di tipo permanente ed accidentale sono stati implementati come di superficie se

agenti sui solai e di tipo lineare se

agenti sulle travi (es. pannelli di

facciata). Il vento è stato considerato come carico orizzontale lineare applicato sulle travi perimetrali

dell’edificio.

I risultati ottenuti dalle analisi numeriche, relativi al solaio di copertura a supporto delle antenne di

emissione, sono i seguenti:

• Rotazione massima solaio:

0,00387° < 0.01°

• Spostamento massimo solaio:

Dx = 0,980 cm (~1/4.000altezza)

< (1/1.000altezza)

Le antenne principali di trasmissione segnale ai satelliti sono posizionate al livello 7 fuori terra (q.ta

+39.55 dal piano fondazioni), sono

vincolate alla struttura di solaio

mediante tirafondi annegati nel

getto e sono localizzate in corrispondenza delle travi principali.

La struttura è realizzata con travi

principali prefabbricate in c.a.p. di

sezione a T rovescio poste ad interasse 8,40 m, aventi lunghezza

9.60 m e fissate ai pilastri con un

vincolo orizzontale a cerniera. Gli

elementi solaio sono prefabbricati

in c.a.p. con sezione ad U (intra-

dosso piano); lateralmente il solaio

è confinato con travi prefabbricate

di sezione rettangolare.

Opportuni fori predisposti nelle

travi e nel solaio hanno permesso

la posa dell’armatura per il basamento delle antenne e il posizionamento dei tirafondi. Un getto di

completamento in calcestruzzo di

spessore 20 cm, con conglobamento delle armature di ripresa sporgenti dalle travi e dagli elementi di

solaio, garantisce all’impalcato la

rigidezza necessaria e la capacità

portante per le azioni trasmesse

dalle antenne.

L’analisi statica della porzione di

struttura e la ricerca delle deformazioni è stata condotta utilizzando

lo schema di un graticcio di travi

collegate da un getto strutturale.

I risultati ottenuti dalle analisi numeriche, relativi al solo solaio di

copertura a supporto delle antenne

di emissione, sono i seguenti:

• Rotazione max solaio ϕy:0,0079°

< 0.01°

• Rotazione max solaio ϕx:0,0056°

< 0.01°

I casi analizzati, sulla base delle

scelte strutturali fatte, hanno evidenziato il rispetto dei limiti deformativi richiesti da SKY.

Figura 10. Modello ad

elementi finiti edificio 1

Figura 11. Deformata

globale edificio 1

Figura 12. Particolare solaio piano 7, basamento

delle antenne principali

4. Opere Prefabbricate

Edificio 1 – tecnologico: pianta

rettangolare, con dimensioni 180,5

x 28,2 m esterno pilastri (circa

36.000 mq di solai); composto da:

solaio interrato, piano terra e 7 solai fuori terra. Altezza totale 39.20

m (antenne).

La maglia al piano terra (studio) è

9,5-8.40 x 8.40, ai piani superiori

maglia regolare 17.95 x 8.40 m.

Edificio 2 - uffici: pianta trapezoidale, con dimensioni 103 x 26 m

esterno pilastri (circa 22.000 mq di

solai), composto da: solaio interrato, piano terra e 9 solai fuori terra.

Altezza totale 47.30 m. La maglia

è regolare 9.90- 8.40 x 8.40 m.

Edificio 1B: edificio di collegamento tra edificio 1 e 2 (circa 4.400

mq di solai), composto da: solaio

interrato, piano terra e 6 solai fuori terra. Altezza totale 34.45 m.

Edificio 3: pianta trapezoidale,

con dimensioni 124 x 25 m esterno pilastri (circa 25.700 mq di so-

Figura 13. Deformata solaio di appoggio antenne

Figura 14. Strutture prefabbricate ed. n.1 e n.2

lai), composto da: solaio interrato,

piano terra e 8 solai fuori terra.

Altezza totale 44.75 m. La maglia

è regolare 9.40- 7.40 x 8.40 m.

Caso studio

Pagina 12

Esclusi i blocchi scala, la struttura

è realizzata con elementi prefabbricati: pilastri, tegoli binervati,

solai alveolari, travi e elementi di

compensazione.

Gli elementi di solaio sono prevalentemente tegoli precompressi, a

cavi aderenti, con sezione a doppio

T di altezza 45 e 60 cm e con ali inferiori allargate; la sezione garantisce una rigidezza superiore ai tegoli TT ed è capace di dare una

buona resistenza al fuoco (R120180) senza significativi aggravi di

peso della sezione. In zone particolari per garantire un’altezza utile

maggiore sono state posizionate

lastre di solaio di tipo alveolare. Le

travi sono prefabbricate precompresse a cavi aderenti di sezione a

T rovescia ed a L con altezze differenti in funzione del solaio. Nel

piano, ogni 3 tegoli di larghezza

250 m, è stato inserito un elemento speciale di larghezza 90 cm per

completare regolarmente la maglia

di 8.40 m; l’elemento ha caratteristiche di rigidezza superiori all’elemento di solaio ed è stato posizionato in corrispondenza dei pilastri per realizzare un telaio in direzione trasversale.

Il solaio composto da travi e tegoli è

stato completato con un getto strutturale realizzato in opera, previo inserimento di adeguata armatura.

Al piano terra la presenza di locali per la produzione di filmati-trasmissioni (studio) e la corrispondente presenza di pareti realizzate

in opera di dimensione notevole

(due piani) con caratteristiche particolari atte a garantire isolamenti

acustici, ha comportato l’inserimento di un numero di travi porta

pareti nella direzione del solaio così da assicurare la corretta capacità portante anche in presenza di carichi concentrati e lineari.

Al livello 6, per esigenze architettoniche, è stata “girata” la maglia

strutturale (trave nella direzione

lunga, solaio nella direzione corta)

mentre, per esigenze strutturali di

montaggio, le travi sono state realizzate accoppiando due profili

prefabbricati ad L di altezza 130

cm, completati in opera con l’inserimento di armature e getti in calcestruzzo.

I pilastri sono stati realizzati in sta-

bilimento in casseri approntati appositamente per il progetto SKY,

con sezioni differenti in c.a. (Rck =

50 MPa); per esigenze di trasporto, montaggio e di sformo in stabilimento, il peso è stato contenuto

in 40t; il pilastro è quindi stato realizzato in due pezzi solidarizzati

durante la fase di montaggio.

Il pilastro centrale, di sezione alla

base 90x90 cm variabile con l’altezza, è un pezzo da circa 20 m,

giuntato poi con un elemento di sezione variabile con il piano e di altezza 20-25 m.

ciamento e alla messa in opera dei

tirafondi con l’aiuto di dime che

garantivano la posizione in orizzontale ed in verticale.

I pilastri sono stati realizzati

posizionando alla base un numero differente di inserti speciali per

bloccare lo stesso pilastro alla

fondazione mediante i tirafondi

annegati.

travi e dei tegoli, proseguendo in

altezza per campata.

I controventi principali sono i nuclei dei vani scala; ogni piano è vincolato al vano scala gettato in opera attraverso opportuni fissaggi.

Figura 18. Vista pilastri e muri vani

scala

Figura 17. Inserti speciali alla base

dei pilastri

Figura 15. Stoccaggio pilastri

prefabbricati

La caratteristica più rilevante è che

questi pilastri non sono stati bloccati alla fondazione mediante un

bicchiere per l’alloggiamento, perché avrebbe richiesto uno scavo

maggiore di circa 140 cm, con problemi per la presenza dell’acqua di

falda, ma è stato adottato un sistema di fissaggio meccanico.

Il sistema è composto da tirafondi

annegati nella fondazione e da inserti di collegamento annegati nel

pilastro; per garantire il posizionamento corretto i tirafondi non sono

stati posizionati direttamente prima del getto di fondazione, ma è

stato ideato un cestello di tubi corrugati di diametro 100 mm, posizionato sul fondo della platea in fase di assemblaggio dell’armatura e

prima del getto della stessa.

Figura 16. Inserti di collegamento

nelle platea

Eseguito il getto, l’impresa ha

provveduto alla verifica del trac-

Gli inserti che costituiscono il nodo principale sono formati da una

scarpa in acciaio di opportune dimensioni saldata ad un’armatura

propria che si sovrappone all’armatura del pilastro per evitare problemi di distacco.

Operazione di posizionamento pilastri:

• il pilastro arriva in cantiere;

• la squadra di montaggio provvede alla messa in quota dei sostegni di base;

• il pilastro viene alzato e con particolari dispositivi viene inserito

con attenzione nei tirafondi;

• dopo opportune verifiche la

squadra provvede al serraggio di

tutti i tirafondi;

• l’impresa provvede a sigillare

con malte ad alta resistenza nonché espansive lo spazio tra la base del pilastro e la fondazione.

L’utilizzo di dime anche nel posizionamento degli inserti all’interno del pilastro ha evitato ogni problema legato al corretto posizionamento dei tirafondi. Per il fatto che

i pilastri sono stati realizzati con

Rck = 50 MPa e le fondazioni con

un Rck = 35 MPa si è realizzato un

collare alla base del pilastro con

malte cementizie ad alta resistenza

per trasmettere il carico su una superficie di distribuzione maggiore.

Dopo aver montato un certo numero di pilastri, il montaggio prosegue con il posizionamento delle

Ogni piano è reso rigido e collegato mediante un’opportuna armatura inserita nel piano prima del getto strutturale (i pilastri laterali presentano fori nei quali sono state inserite opportune armature), mentre

sono state realizzate catene per il

collegamento fra i pilastri.

Nella fase di montaggio, quando il

vano scala è scollegato dalla parte

prefabbricata e il getto non è ancora realizzato, sono stati inseriti opportuni controventi di piano e di

parete utilizzando funi in acciaio.

Totale elementi prefabbricati:

travi tegoli pilastri

edificio 1

762 1159 187

edificio 2

797 1201 225

edificio 3

697

908 145

------ ------ ----2256 3268 557

5. Connessione

strutture

Le strutture verticali, vani scala e

vani ascensori, sono state realizzate in opera (Rck=37MPa) e connesse in seconda fase alla struttura

prefabbricata. Gli elementi di collegamento sono stati progettati al

fine di trasferire ai nuclei di controvento le azioni orizzontali agenti sulla struttura prefabbricata.

La connessione, in seconda fase,

tra le due strutture è avvenuta mediante differenti sistemi di ripresa

e di continuità, tra i quali quelli illustrati nelle sottostanti figure 20,

21 e 22.

progetti&tecnologie N° 13 – Dicembre 2009

Caso studio

Pagina 13

Figura 23. Collegamento scala metallica

Figura 19. Esecuzione strutture

verticali in opera

Figura 24. Collegamento tiranti della scala metallica al solaio

soprastante (Hilti HSL-3 M10/20)

Figura 20. Sistemi per riprese

di getto

Figura 25. Collegamento tiranti della scala metallica al solaio di sbarco

(Hilti HAS M20 con HVU)

Figura 21. Sistemi di continuità

Figura 26. Armature aggiuntive inserite in seconda fase (Hilti HIT-HY 150)

Figura 22. Barre filettate Ø20 e Ø24

Figura 27. Collegamento orditura secondaria a struttura in c.a.p.

(Hilti HIT-HY 150 e HAS M12)

Oltre ai soprariportati sistemi di

connessione sono stati altresì utilizzati ancoranti, sia chimici che

meccanici, al fine di minimizzare

la tempistica di esecuzione delle

opere stesse. Sono stati impiegati

molteplici ancoraggi in quanto

ogni tipo di fissaggio risulta essere idoneo per specifici materiali,

nonché per determinati stati di sollecitazione, per cui è indispensabile conoscerne nel dettaglio il comportamento meccanico e gli effetti

che induce sul materiale base. Per

poter eseguire una idonea progettazione è pertanto primario e fondamentale determinare, oltre alle

sollecitazioni (trazione e/o taglio)

e la loro direzione di applicazione,

la geometria dell’ancoraggio e del

materiale base (calcestruzzo).

Nel seguito si riportano una serie

di ancoraggi adottati in alcune delle opere sopra descritte:

• scala in ossatura metallica realizzata in seconda fase rispetto

ai muri portanti in c.a. del vano

scala;

• scala in ossatura metallica realizzata in seconda fase rispetto ai

solai prefabbricati. La scala risulta essere vincolata mediante 4 tiranti metallici al solaio superiore

e mediante due travi uscenti a

sbalzo dal solaio di sbarco;

• scale in c.a. realizzate in seconda

fase rispetto ai muri di elevazione; oltre ai sistemi per riprese di

getto inseriti in prima fase, laddove esigenze statiche richiedevano

incrementi di armature, si è optato per l’inserimento dell’armatura aggiuntiva mediante resina;

• l’edificio n°3 presenta la particolarità di avere una porzione che

presenta una curvatura molto

pronunciata. Per tale area si è optato per una soluzione in carpenteria metallica a compensazione

delle struttura lineare in elementi prefabbricati. La struttura secondaria in carpenteria trova

vincolo sugli elementi prefabbricati tramite l’utilizzo di tasselli

chimici.

Inoltre, al fine di verificare in sito

l’efficienza di alcuni sistemi di

connessione, sono state eseguite

prove di trazione a rottura su tasselli tipo Hilti HSL-3-G M20 e

Caso studio

Pagina 14

tipo Hilti HSA M20. Gli ancoranti

sono stati posati a distanza tra loro

su due pareti ortogonali di un vano

scala seguendo le specifiche di posa previste dal produttore. La parete in calcestruzzo, di spessore pari

a 30cm, non presentava bordi, ringrossi, spigoli, forature o altre anomalie geometriche in prossimità

degli ancoranti. La prova ha confermato i risultati attesi e previsti

nella fase di progettazione degli

ancoraggi.

Figura 28. Prova di estrazione

tasselli

6. Ponte multipiano

L’edificio 2 è connesso all’edificio

3 mediante un ponte multipiano.

Tale struttura è costituita da una

volumetria che verrà adibita a corpo di collegamento (passerella) tra

quattro piani dell’edificio 2 e dell’edificio 3.

La volumetria sarà edificata a ponte al di sopra della strada comunale di prossima costruzione; pertanto dovrà scavalcare la luce netta

prevista tra i due edifici pari a circa 30 m. La larghezza della stessa

volumetria è prevista pari a 2 interassi strutturali (8.40x2), l’altezza

corrisponde a quella di tre piani di

calpestio (13,5 m).

Per quanto riguarda la tipologia

delle opere strutturali, considerata

la luce del ponte (30.15 m), e considerata la notevole luce dei solaio

(16.8 m), ai fini di contenere il peso delle opere strutturali e lo spessore degli impalcati, si è prevista

una struttura in carpenteria metallica secondo gli schemi strutturali

seguenti:

• struttura portante principale, costituita da due travature di tipo reticolare poste in facciata sulla luce di 30.15 m a formare una struttura resistente alta quanto l'intera

facciata e cioè pari a 3 piani. Sono previsti: montanti verticali costituiti da profili a doppio T a pa-

rete piena, composti da lamiere

saldate, al passo corrispondente

a quello delle travi secondarie;

correnti superiori ed inferiori,

sempre costituiti da profili saldati a doppio T a parete piena. Le riquadrature così ottenute in facciata (larghezza 9,25 m – 11,65 m

– 9,25 m) sono poi attraversate

da aste diagonali in profili tubolari a sezione ellittica (composta

da due tubi semiellittici);

• struttura secondaria, costituita da

travi a doppio T a parete piena,

composte da lamiere saldate ed

ordite trasversalmente sulla luce

di 16,80 m;

• struttura terziaria, costituita da

travi laminate a doppio T, ordite

parallelamente alle travi principali di facciata, portanti il solaio costituito da lamiera grecata con getto di completamento.

La struttura portante verticale è costituita da n°4 pilastri in profili metallici che trovano appoggio su n°4

pilastri in opera in c.a. (Rck=45

MPa) connessi alla platea di fondazione che presenta, solo in corrispondenza di tali strutture verticali, uno spessore pari a 150 cm.

In aderenza ad ogni pilastro in c.a.

è posizionato un pilastro prefabbricato atto a sostenere le strutture

dell’edificio. Ogni coppia di pilastri risulta collegata mediante, sia

barre laminate a caldo per post tensione, sia barre FeB44k ancorate

con resina ad alte prestazioni.

Inoltre le due coppie di pilastri in

adiacenza all’edificio 2 sono altresì similmente collegate alle pareti

dei vani scala mediante barre laminate a caldo per post tensione.

Come si è già detto, lo schema statico del ponte consiste in due travi reticolari principali, collegate

tra loro da quattro serie di quattro

travi secondarie, opportunamente

forate per permettere il passaggio

degli impianti; ogni serie di travi

secondarie forma, con i montanti

delle travi reticolari, telai incastrati ai nodi trasversalmente alle travi principali, posti a distanza 9,25

m – 11,65 m – 9,25 m. I telai sono

collegati dalle travi terziarie che

reggono i solai. Le travi terziarie,

Figura 29. Struttura principale e secondaria

Figura 30. Collegamento pilastri in seconda fase (prefabbricato-opera)

Figura 31. Collegamento con vano scala

Figura 32. Resistenza dei diagonali ellittici

progetti&tecnologie N° 13 – Dicembre 2009

Caso studio

Pagina 15

poste ad interasse costante di 2,5

m, sono incernierate alle estremità.

Per quanto concerne la resistenza

dell’impianto strutturale alle azioni orizzontali, nel caso specifico

la sola azione del vento, queste

vengono trasferite alle strutture in

c.a. dai solai dei livelli 2 e 5 che

funzionano a trave (lastra) infinitamente rigida nel loro piano. I solai dei livelli 3 e 4 sono interrotti

nella campata centrale da 11,65 m

e funzionano a trave-lastra solo

nelle campate esterne. Quindi nel

settore centrale le vetrate di facciata trasferiscono, a questi livelli, i carichi di vento ai diagonali

della trave reticolare principale

che hanno sezione ellittica (composta da due tubi semiellittici) con

inerzia maggiore trasversalmente

ai carichi.

Al fine di consentire le libere deformazioni termiche della struttura in questione, sono previsti opportuni giunti di dilatazione-contrazione: a livello secondo (primo

solaio) appoggi scorrevoli, uno

unidirezionale e l’altro bidirezionale sul lato con l'edificio 3, mentre sul lato dell'edificio 2 sono previsti appoggi uno fisso ed uno

scorrevole unidirezionale; a livello quinto (copertura) due vincoli

scorrevoli unidirezionali, in modo

tale che possano trasmettere correttamente le forze orizzontali in

direzione trasversale, causate dall’azione del vento, alle strutture di

controvento degli edifici. Il vincolo tra la carpenteria metallica e la

struttura verticale realizzata in c.a.

in opera è riportato in figura 33.

Figura 34. Foto aerea nuova sede SKY Italia (aprile 2008)

7. Tempi di

realizzazione

Figura 33. Particolare vincolo carpenteria

Degne di nota risultano le tempistiche di realizzazione delle opere relative agli edifici 1 e 2, in quanto

l’edificio 3 è ancora in fase di costruzione. Le operazioni di getto

della platea di fondazione dell’edificio 1 hanno avuto inizio in data

22 marzo 2006.

Realizzati i primi riquadri fondazionali, si è subito proceduto con la

realizzazione delle strutture di

controvento, mentre era in fase di

completamento la platea di fondazione dell’ed. 2.

Per le opere fondazionali sono stati impiegati complessivamente circa 15.700mc di cls. I primi pilastri

prefabbricati dell’edificio 1 sono

stati innalzati in data 14 maggio

2006; a seguire sono stati posizionati i pilastri dell’edificio 2.

In data 20 aprile 2007 venivano

concluse le ultime operazioni di

getto delle solette collaboranti degli impalcati dell’edificio 2.

■

Caso studio

Pagina 16

La terza metropolitana

di Roma: linea C

Adeguamento e ristrutturazione stazioni tratta T7

a cura degli Ingg.

Giampiero Martino,

Francesco Giancane

el cuore di Roma, giorno

dopo giorno e sotto gli occhi

di milioni di persone, si sta costruendo la più complessa e straordinaria metropolitana del mondo.

L’aspetto che rende quest’opera

tanto complessa e straordinaria è

rappresentato indubbiamente dalla

presenza dei monumenti, delle

chiese e dei palazzi storici più famosi della Capitale che sorgono

lungo il suo percorso.

La nuova linea metropolitana C di

Roma attraverserà la città da NordOvest a Sud-Est sottopassando il

Tevere ed il centro storico, raggiungendo, lungo l’asse della Via Casilina la zona di Pantano (frazione

del Comune di Monte Compatri).

Tecnologicamente avanzata sarà

sicuramente un modello per le metropolitane del futuro essendo la

prima grande infrastruttura di trasporto pubblico in Italia guidata e

controllata a distanza da un sistema

di automazione integrale (sistema

driverless - Tabella 1).

N

La complessità e l’importanza dell’opera hanno portato il Committente (Roma Metropolitane – per conto del Comune di Roma) ad indire

una gara per l'affidamento dei lavori di realizzazione della terza metropolitana di Roma ad un Contraente

Generale (General Contractor).

Figura 1: Tracciato Linea C

La formula, il know-how e la capacità manageriale del General Contractor consentono infatti di affrontare la duplice sfida della costruzione della linea C: una sfida che è

insieme di ingegneria progettuale e

realizzativa, di ingegneria organizzativa e di gestione finanziaria, mirate ad assicurare al Committente

(oltre ai costi fissi e alla qualità)

tempi rapidi e certi di consegna.

La gara indetta da Roma Metropolitane è stata vinta dall'Associazione Temporanea d'Imprese costituita da Astaldi Spa, Vianini Lavori

Spa, Consorzio Cooperative Costruzioni, Ansaldo Trasporti Sistemi Ferroviari Spa e Cooperativa

Muratori e Braccianti di Carpi.

SISTEMA DRIVERLESS

1

Treni ogni 75 secondi

2

Maggiore capacità di carico

3

Risparmio 30% costi esercizio manutenzione

4

Flessibilità di gestione

5

Risparmi energetici e minore usura del sistema

6

-14/20% costi globali

Tabella 1

I cinque Soci, attraverso Metro C

S.C.P.A., si sono riuniti in un General Contractor (Contraente Generale) che dispone di uno specifico know-how e di una consolidata

esperienza nella realizzazione di

ferrovie metropolitane a livello internazionale.

È proprio nell’ambito di progetti

complessi come questo che Hilti

riesce ad esprimersi al meglio

potendo vantare, oltre la qualità

indiscussa dei suoi prodotti e la

competenza dei suoi Tecnici venditori, un servizio di consulenza

tecnica altamente specializzato in

grado di offrire supporto sia in fase di progettazione che di realizzazione.

Il supporto tecnico offerto è stato

evidente fin dalle prime fasi della

progettazione attraverso la realizzazione di seminari tecnici organizzati appositamente per i progettisti

di Metro C al fine di condividere

con loro l’esperienza e le soluzioni

che Hilti è in grado di offrire relativamente ai sistemi di fissaggio.

Questa attività di collaborazione e

supporto iniziata con l’ufficio tecnico di Metro C è stata immediata-

mente estesa a tutte le società di ingegneria esterne che offrono consulenza specialistica alla progettazione della nuova Linea C.

È proprio nell’ambito di questa attività di supporto che è nata la collaborazione tra Hilti e la Engineering & Graphics S.r.l. ed in particolare con l’ing. Giampiero Martino che ha curato, dal punto di vista strutturale, il progetto della

tratta T7.

La tratta T7 interessa una zona periferica di Roma in cui il percorso

della nuova Linea C si porta in superficie ricalcando il tracciato della

ferrovia esistente Termini-Pantano.

A differenza delle altre tratte in cui

gli interventi sono realizzazioni ex

novo, la tratta T7 è caratterizzata

da interventi principalmente di

adeguamento e ristrutturazione di

stazioni esistenti in cui l’aspetto dei

sistemi di ancoraggio ed in particolare delle armature post-installate

riveste indubbiamente un ruolo

fondamentale.

In particolare, su tutte le stazioni

della tratta T7 (a meno della stazione di Grotte Celoni, dove le de-

progetti&tecnologie N° 13 – Dicembre 2009

Caso studio

Pagina 17

SCHEDA PROGETTO

LA LINEA:

25,5 km lunghezza complessiva

17,6 km in sotterraneo

7,9 km all'aperto

800 metri c.a distanza media fra le stazioni

30 stazioni

2 stazioni di corrispondenza e scambio con la Metro A

1 stazione di corrispondenza e scambio con la Metro B

1 stazione di corrispondenza e scambio con la FR1

1 Officina-deposito a Graniti (220.000mq)

1 Posto Centrale di Controllo e Comando a Graniti

24.000 passeggeri all'ora per senso di marcia

I TRENI:

30 convogli composti da 6 vetture

107 metri lunghezza treni

90 km/h velocità massima

35 km/h velocità commerciale

1.200 passeggeri capacità massima di trasporto per treno

3 minuti frequenza nelle ore di punta

(tratta Clodio/Mazzini – Alessandrino)

6 minuti frequenza nelle ore di punta

(tratta Alessandrino - Grotte Celoni)

12 minuti frequenza nelle ore di punta

(tratta Grotte Celoni – Pantano)

SCAVI:

4.300.000 m3 di scavi

600.000 m3 di scavi archeologici

1.600.000 m3 di calcestruzzo

270.000.000 kg di acciaio

3.357 giorni di lavoro

Figura 2: Dettaglio delle stazioni appartenenti alla tratta T7

Una volta note le sollecitazioni

agenti in corrispondenza delle zone di collegamento tra la nuova

struttura e quella esistente è stato

possibile individuare la tipologia

di ancorante chimico idoneo per

ciascuna applicazione (HIT-HY

150-FR per la maggior parte dei

casi ed HIT-RE 500 per gli ancoraggi più sollecitati) per poi procedere ad una verifica puntuale dell’ancoraggio attraverso il Sotware

di calcolo Hilti PROFIS Anchor.

Terminata l’attività di progettazione si è passati alla fase di realizzazione dove, grazie alla presenza e competenza dei Tecnici

venditori Hilti, sono state svolte

dimostrazioni per la corretta posa

in opera della resina ed è stata supportata l’impresa nell’individuare

gli strumenti più adatti per l’esecuzione del lavoro (molto apprezzato è stato il dispenser a batteria

HIT ED 3500-A in grado di garantire un minimo sforzo di erogazione ottenendo un lavoro veloce e

senza fatica).

L’attività di Hilti iniziata nella fase di progettazione con Metro C,

passata poi al supporto offerto all’impresa in cantiere, si è conclusa

con l’esecuzione delle prove di carico ad estrazione delle barre di armatura post-installate sotto la supervisione della Direzione Lavori.

RIFINITURE:

150 ascensori

250 scale mobili

11 sottostazioni elettriche

87 cabine di trasformazione

200 ventilatori

1.500 telecamere

COSTO:

3.000.000.000 di Euro

70% a carico dello Stato

18% a carico del Comune

12% a carico della Regione Lazio

molizioni dell’esistente sono più

impattanti) sono previste due applicazioni interessanti in cui è previsto l’utilizzo di armature postinstallate:

– L’innalzamento delle porzioni di

banchina attualmente a quota

+0.25m dal piano ferro;

– La copertura per l’intera lunghezza delle banchine con esclusione della stazione Finocchio.

Al fine di dimensionare adeguatamente gli interventi, il calcolo delle sollecitazioni è stato condotto

con l’ausilio di un codice di calcolo agli elementi finiti realizzando,

per ciascuna stazione, un modello

di calcolo in grado di considerare

adeguatamente lo stato tensionale

preesistente e la variazione di questo in seguito alle modifiche strutturali previste da progetto.

Figura 3: Stazione di Pantano - Innalzamento delle porzioni

di banchina attualmente a quota +0.25m dal piano ferro

Figura 4: Ancorante chimico Hilti HIT-HY 150-FR + Dispenser a batteria

HIT ED 3500-A

Caso studio

Pagina 18

Conclusioni.

Attualmente il cantiere di Metro C,

sebbene proceda a pieno ritmo, è

ancora agli inizi e si presenta ricco

di potenzialità e di sfide che vedono Hilti protagonista giorno dopo

giorno al fianco di imprese e progettisti.

Pertanto concludiamo questo articolo con un arrivederci a presto per

poter continuare a raccontare altre

interessanti collaborazioni di successo nell'ambito del progetto/costruzione della terza linea metropolitana di Roma.

■

Hilti sponsor

della sicurezza

in metro C

Figura 5: Stazione di Borghesiana - Innalzamento banchine

Figura 6: Stazione di Pantano - Installazione armature post-installate

a parete

Il 30 Ottobre 2009 si è conclusa, presso la Scuola di Formazione Operativa dei Vigili del

Fuoco di Montelibretti (RM),

l’ultima parte di un esperimento scientifico unico al mondo

che ha visto Hilti tra i principali sponsor dell’iniziativa.

Un test volto a verificare il

grado di sicurezza antincendio

della nuova linea C della metropolitana di Roma.

La prova si è svolta ricreando

le condizioni previste dal progetto della linea. È stato perciò

costruito presso la Scuola dei

Vigili del Fuoco un tratto di

galleria lungo 110 metri del tutto analogo alle gallerie attualmente in costruzione nel sottosuolo romano. Nella galleria è

stata poi esposta al fuoco una

carrozza avente le stesse carat-

Figura 7: Esecuzione delle prove di carico richieste dalla D.L.

teristiche di quelle che saranno

fornite per la linea C, sia per

valutare i livelli di sicurezza

sopra accennati, sia per la verifica dei sistemi di prevenzione

e mitigazione sviluppati all'interno del progetto SITI (Sicurezza In Tunnel Intelligente).

Il ministro dell’Interno Roberto Maroni, il capo del Dipartimento dei Vigili del fuoco

Francesco Paolo Tronca e il

Capo del Corpo nazionale dei

Vigili del fuoco Antonio Gambardella hanno assistito all’esperimento in diretta, insieme a

numerose altre autorità e giornalisti.

Per ulteriori dettagli ed approfondimenti tecnici in merito all’esperimento, vi consigliamo

di non perdere il prossimo numero di Progetti & Tecnologie.

progetti&tecnologie N° 13 – Dicembre 2009

Ricerca e sviluppo

Pagina 19

La scelta dell’ancorante

idoneo in caso di sisma

Di Hilti l’unico ancorante chimico testato e certificato per zone ad alta sismicità

a cura di Ulrich Bourgund - Responsabile Normativa e Certificazioni, Hilti AG

interesse dei progettisti si

sta in questi ultimi anni

estendendo dalle semplici considerazioni di vulnerabilità strutturale

di un edificio alla necessità di garantirne la funzionalità anche in

caso di eventi accidentali. Gli ancoranti post-installati trovano sempre più larga applicazione sia nell’ambito strutturale che impiantistico (o non strutturale come elementi secondari, controsoffitti,

ecc.) e pertanto è necessario operare una corretta scelta del sistema

di ancoraggio.

L’

Nelle strutture assegnate alle Categorie di Progettazione Sismica C,

D, E o F gli ancoranti post-installati devono aver superato il test di simulazione sismica secondo l’ACI

355.2. I prodotti che hanno superato tali prove avranno un certificato

ICC-ESR (basato sull’AC 193 per

gli ancoranti meccanici oppure sull’AC 308 per gli ancoranti chimici)

pubblicato dall’ICC-ES (International Code Council Evaluation

Service). Tutte le certificazioni

possono essere scaricate gratuitamente dal sito www.icc-es.org.

In Europa i criteri di qualificazione per gli ancoranti post-installati

idonei per l’impiego in caso di sisma sono ancora in fase di definizione. Lo stato attuale dell’arte per

gli ancoranti post-installati è rappresentato unicamente dalla normativa americana ACI 355.2.

Gli Stati Uniti hanno introdotto le

Categorie di Progettazione Sismica (SDC) dalla classe A alla F. Per

valutare la SDC in una zona specifica bisogna definire lo spettro di

risposta, le condizioni locali del

suolo e la classe di affollamento.

Considerando questi parametri si

può esprimere la SDC come mostrato in Tabella 1.

Categorie di

Progettazione

Sismica (SDC)

negli Stati Uniti

Per l’impiego in zona sismica, gli

ancoranti dovrebbero essere qualificati per calcestruzzo fessurato ed

avere ottenuto come SDC almeno

la classe C.

Nel mercato italiano Hilti è l’unico produttore in grado di fornire

un ancorante chimico qualificato

in zona sismica SDC classe C o

superiori. In altre parole, in Italia

Rischio sismico e conseguenze

A

Basso o trascurabile

B

Basso o trascurabile

C

Moderato

D

Alto

E

Molto alto

F

Molto alto per Ospedali, strutture

di emergenza

Tabella 1: Categorie di Progettazione Sismica e descrizione semplificata

solo Hilti è in grado di fornire un

ancorante chimico capace di garantire le massime prestazioni in

caso di sisma: la soluzione si chiama HIT RE 500 SD (Fonte:

www.icc-es.org, ottobre 2009).

Tale ancorante può quindi essere

impiegato anche nelle zone a più

alta sismicità (Zona 1).

Più in generale, Hilti è in grado

di fornire una serie completa di

ancoranti meccanici e chimici,

certificati per soddisfare le necessità delle più esigenti committenze

e dei progettisti più attenti sia in

ambito strutturale che in ambito

impiantistico.

contributi a programmi di ricerca

più estesi hanno coinvolto il National Research Institute for Earth

Science and Disaster Prevention a

Kobe, in Giappone (vedere fig.1) e

l'Università della California a San

Diego (vedere fig.2).

I risultati di questi studi forniranno

ulteriori conoscenze scientifiche

preziose per la stesura delle nuove

linee guida ETAG relative all’impiego di ancoranti in zona sismica.

Fig. 1: Ricerche svolte in Giappone

da Hilti relative all’installazione di

ancoranti su elementi secondari.

Fig.2:

Sperimentazioni di

ancoranti

su modelli

in scala 1:1

di edifici a

7 livelli su

piastra

vibrante

Il costante impegno di Hilti nella

ricerca e sviluppo ci consente di

accrescere le competenze anche in

merito al comportamento degli ancoraggi in zona sismica. I recenti

Macchinari di prova e

sperimentazione degli ancoranti

a carichi sismici in presenza di

fessurazioni nel calcestruzzo

Innovazione e ricerca, esperienza,

qualità dei prodotti ci consentono

il rispetto degli standard più rigorosi. Manuali e software di calcolo, formazione di tecnici e progettisti, supporto tecnico in ogni fase

rappresentano l’impegno di Hilti

per installazioni sempre sicure. ■

Stampato in Italia © 2009/12

Hilti = marchio registrato di Hilti Corp., Schaan

Se volete ricevere consulenza in merito a progetti di vostra competenza

o siete interessati a pubblicare su progetti&tecnologie un lavoro

da voi eseguito con sistemi e soluzioni Hilti, contattate la redazione.

Hilti. Passione. Performance.

Hilti Italia S.p.A. - P.zza Montanelli, 20 - 20099 Sesto San Giovanni (MI) - www.hilti.it - [email protected] -