Controllo e scheduling delle

operazioni

Paolo Detti

Dipartimento di Ingegneria dell’Informazione

Università di Siena

Organizzazione della produzione

PRODOTTO che cosa

chi

ORGANIZZAZIONE

come

PROCESSO

COORDINAMENTO

FLUSSO DI PRODUZIONE

PIANIFICAZIONE

SCHEDULING

quando

Pianificazione della produzione:

schedulazione di dettaglio

Sono dati:

• Un insieme di lavori (job): ognuno costituito da

una o più operazioni

• Un insieme di risorse (macchine) che devono

essere utilizzate per eseguire i lavori

Scheduling delle operazioni

Scelta dei tempi di inizio e fine di ogni

operazione su ogni macchina

Scheduling delle operazioni

Consideriamo:

3 lavori e 3 macchine

Job

J1

Sequenza delle operazioni

operazione=(macchina, tempo)

(M1,10)

(M2,5)

(M3,6)

J2

(M2,5)

(M1,8)

-

J3

(M1,2)

(M3,10)

(M2,4)

Diagramma di Gantt

Sequenza Operazioni

J1

(M1,10) (M2,5) (M3,6)

J2

(M2,5)

J3

(M1,2) (M3,10) (M2,4)

1

M1

M2

Job

(M1,8)

3

2

-

2

1

3

3

M3

5

10

12

15

1

20

22

26

28

Diagramma di Gantt

M1

Job

Sequenza Operazioni

J1

(M1,10) (M2,5) (M3,6)

J2

(M2,5)

J3

(M1,2) (M3,10) (M2,4)

3

(M1,8)

1

M2

-

2

2

1

3

3

M3

2

5

1

12

17

20 21

23

Classificazione dei problemi di

scheduling

Caratterizzazione dei lavori:

• tempo di processamento pj (pkj)

• data di consegna (duedate o deadline) dj

• data di rilascio (release date) rj

• peso del lavoro (priorità) wj

• tempo di set-up tra due lavori sij

Classificazione dei problemi di

scheduling

Caratterizzazione delle risorse e dell’ambiente

produttivo:

• macchina singola

• macchine parallele

identiche

scorrelate

uniformi

• Flow shop

• Job shop

Macchina singola

LAVORI

M

Macchine parallele

M1

LAVORI

M2

M3

Macchine in linea

(Flow shop)

LAVORI

M1

M2

Mm

Esempio

M1

M2

IN

OUT

Esempio

M1

M2

IN

OUT

Job shop

LAVORI

M2

M1

M3

Misure di prestazione

(lavori)

Dato il lavoro i con release date e duedate:

• tempo di completamento Ci

• tempo di attraversamento Fi= Ci – ri

• Lateness Li= Ci – di

• Tardiness Ti= max{ 0, Ci – di }

• Earliness Ei= max{ 0, di – Ci }

• Lavori in ritardo

Ui= 1 se Ci > di

Ui= 0 se Ci ≤ di

Lateness

(Ritardo)

Ritardo del lavoro i : Li = Ci-di

Li(Ci)

Li > 0

Li < 0

anticipo

di

ritardo

Ci- di

Ci

di: tempo di consegna (duedate) per il lavoro i

Misure di prestazione

(sistema)

• somma dei tempi di completamento: ΣiCi

• flow time totale: Σi Fi

• massima Lateness: Lmax = maxi Li

• massima Tardiness: Tmax = maxi Ti

•Tardiness totale pesata Σi wi Ti

• makespan Cmax = maxi Ci

• numero di lavori in ritardo Σi Ui

Misure di prestazione

Equivalenza tra misure

n

n

Li =

i =1

n

Ci −

i =1

n

di =

i =1

n

Fi +

i =1

i =1

(ri − di )

Misure di prestazione

Una sol. che minimizza Lmax minimizza anche

Tmax (ma, in generale, non è vero il viceversa):

Tmax = max {T1,...,Tn ,0} =

max {max {L1,0},..., max {Ln ,0}} =

= max {L1,..., Ln ,0} = max {Lmax ,0}

Scheduling su singola macchina

Descrizione del problema

Un insieme di n operazioni deve

essere eseguito su una macchina

Dati

I tempi di processamento pi, i=1,…,n,

del lavoro i sulla macchina sono noti.

Obiettivo

Sequenziare le operazioni sulla

macchina in modo da minimizzare la

somma dei tempi di completamento.

min ΣiCi

Gantt del Sequenziamento

Sequenza S

p1

p2

op1

op2 op3

C1

p3

C2 C3

p4

pn

op4

opn

C4

Cn

Cn=Σi pi: tempo di completamento totale

(makespan)

Obiettivo: min ΣiCi

tempo

se p2 < p1 allora scambiando le op. 1 e 2 si ha

C2< C1 e

C1= C2

C2 + C1 < C2 + C1

S

S’

p1

p2

p3

op1

op2 op3

p4

pn

op4

opn

Cn

C1

C2 C3

p2

p1

p3

p4

pn

op2

op11

op

op3

op4

opn

C2

C1 C3

C4

C4

Cn

tempo

tempo

Regola SPT

(shortest processing time first)

SPT: sequenzia prima le operazioni che hanno

tempo di esecuzione più piccolo

Consente di minimizzare la somma dei tempi di

completamento ΣiCi di n operazioni (lavori) su

una macchina

Esempio

Lavori

1

2

3

4

5

pi

8

16

10

7

2

Sequenza ottima (5, 4, 1, 3, 2)

Scheduling su singola macchina

Descrizione del problema

Un insieme di n operazioni devono

essere eseguiti su una macchina

Dati

I tempi di processamento pi, i=1,…,n,

del lavoro i sulla macchina sono noti.

Peso wi, i=1,…,n, associato ad ogni

lavoro.

Obiettivo

Sequenziare le operazioni sulla

macchina in modo da minimizzare:

min ΣiwiCi

Regola WSPT

(weighted shortest processing time)

WSPT: sequenzia prima i lavori che hanno

il più piccolo rapporto:

pi

wi

Consente di minimizzare la somma pesata

dei tempi di completamento ΣwiCi

Regola WSPT

Sia pi/ wi > pk/ wk consideriamo i due casi:

1. Il lavoro k è sequenziato subito dopo i

C i = A + pi e C k = A + pi + pk

f .ob . = B + w i ( A + p i ) + w k ( A + p i + p k ) + D =

B + (w i + w k ) A + w i p i + w k p i + w k p k + D

2. Il lavoro i è sequenziato subito dopo k

C 'k = A + p k e C 'i = A + p k + p i

f .ob . = B + w k ( A + p k ) + w i ( A + p k + p i ) =

B + (w i + w k ) A + w k p k + w i p k + w i p i + D

Regola WSPT

Se pi/ wi > pk/ wk allora wkpi > wi pk

f .ob .( 1) − f .ob .( 2 ) = w k p i − w i p k > 0

f .ob .( 1) > f .ob .( 2 )

Macchine parallele

M1

J1 J

2

LAVORI

M2

J3 J

4

M3

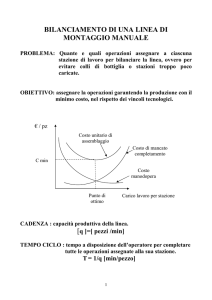

Scheduling su macchine parallele scorrelate

Descrizione del problema

n lavori devono essere processati da m macchine diverse

(unrelated) disposte parallelo.

Le macchine possono eseguire un solo lavoro alla volta.

Ogni lavoro deve essere eseguito su una ed una sola macchina

senza interruzione.

Dati

I tempi di processamento pij, i=1,…, m, del lavoro j sulla

macchina i sono noti.

Obiettivo

Assegnare i lavori alle macchine in modo tale da minimizzare il

tempo totale di completamento della macchina più carica

(equivalente a minimizzare il makespan).

Esempio

Lavori

Macchine

1

2

3

1

2

3

4

5

12

30

28

17

17

27

19

16

28

15

31

23

14

17

27

Una soluzione ammissibile

M1

J1

M2

J5

M3

J4

J2

J3

34

t

Esempio

Lavori

Macchine

1

2

3

1

2

3

4

5

12

30

28

17

17

27

19

16

28

15

31

23

14

17

27

Una soluzione ottima

M1

M2

M3

J1

J4

J5

J3

J2

33

t

Complessità

Il problema è NP-completo anche con due macchine identiche

• m=2

• pij = p j

i = 1,..., m

Una formulazione di PLI

Definizione delle variabili

Ci , i=1,…, m, tempo di completamento della macchina i

x ij =

1 se il lavoro j è assegnato alla macchina i

0

altrimenti

Cmax = max i =1,...,m {Ci } tempo di completame nto di tutto il sistema

Nota: il tempo di completamento della macchina più carica

corrisponde al tempo di completamento del lavoro che finisce

per ultimo

Formulazione del Problema

Definizione delle variabili

Il tempo di completamento Ci della generica macchina i è pari a:

Ci =

n

j =1

pij x ij

Cmax = max i =1,...,m {Ci } = max i =1,...,m

n

j =1

pij x ij

Una formulazione del Problema

min{Cmax } = min max i =1,...,m

tale che

m

i =1

x ij = 1 j = 1,...,n

x ij ∈ {0,1}

n

j =1

pij x ij

Una formulazione di PLI

min W

tale che

Ci =

m

i =1

n

j =1

pij x ij ≤ W

x ij = 1

xij ∈ {0,1}

i = 1,...,m

j = 1,...,n

ASSEGNAMENTO DELLE

OPERAZIONI DI TAGLIO

NELLA PRODUZIONE DI

CAPI DI ABBIGLIAMENTO

Lo scenario produttivo

• La PAL ZILERI produce capi di

abbigliamento per l’alta moda

• Ogni capo è costituito da vari pezzi

di tessuto (figure)

• Le figure vanno tagliate da un nastro

che scorre a velocità costante v0

Lo scenario produttivo

• La disposizione delle figure sul

nastro è nota a priori (cutting stock

risolto a monte)

• Il taglio delle figure è effettuato da un

insieme di macchine identiche

disposte in linea

• Ciascuna macchina ha un’area di

lavoro di lunghezza Ws

Piazzamento

Lo scenario produttivo

Stazioni di lavoro

figure

•V0 = 12.5 cm/sec

• Ws = 2.5 m

1

2

Ws

Area di lavoro

m

Il problema decisionale

• Il problema è quello di assegnare le figure

•

alle macchine, e di sequenziare i tagli su

ciascuna macchina

Ciascun taglio deve avvenire entro una

determinata finestra temporale (diversa a

seconda della macchina cui è assegnata

la figura) di ampiezza Ws/v0

Il problema decisionale

• Tra il taglio di una figura e la

successiva intercorre un tempo di

switch dipendente dalla sequenza

• Gli obiettivi:

– minimizzare il numero di macchine

– bilanciare i carichi di lavoro

Il problema decisionale

• L’insieme delle figure relative a uno

stesso capo e la loro disposizione sul

tessuto (piazzamento) giungono in

tempo reale

• L’assegnamento va deciso in poco

tempo (30 sec.)

• Problema decisionale on line

Modello combinatorio

6

1

4

2

3

5

6

2

3

6

4

5

4

1

2

6 13

Modello combinatorio

Modello combinatorio

Metodologie di soluzione

• Due approcci risolutivi

• Approccio esatto, basato su metodi

di programmazione a numeri interi

• Approccio euristico, basato su

algoritmi di instradamento push e

pull

Approccio esatto

• Il problema è simile a un problema di

vehicle routing con time windows

• Generalizzazione del problema del

commesso viaggiatore

• Problema difficile

Approccio esatto

•

•

•

•

Sia m l’insieme di tutti i sottoinsiemi di figure

che possono essere tagliati da una sola

macchina entro la propria finestra temporale

(itinerari)

Ad ogni itinerario è associato un dato insieme

di figure da tagliare

xk è una variabile di decisione che è pari a 1 se

l’itinerario k è assegnato ad una macchina

La somma Σk xk esprime il numero di itinerari,

ossia il numero di macchine

Una formulazione di set covering

Sia {1,…, n}

piazzamento.

l’insieme

di

figure

di

un

Sia A = {A1,…,Am} una matrice n × m, in cui la

generica colonna Ak descrive un itinerario

possibile per una macchina. A ha componenti:

ajk=

1 se la figura j è assegnata all’itinerario k

0 altrimenti

Una formulazione di set covering

Sia xk pari a 1 se la colonna Ak è selezionata e 0 altrimenti.

Una formulazione del problema è:

m

min

x

k = 1

m

a

k = 1

x

k

∈

jk

x

k

k

≥ 1

{ 0 ,1 }

j = 1 ,..., n

k

= 1 ,..., m

(Barnhart C. et al., 1994; Chen, Z.L. and Powell,W.B., 1999; Van den Akker

J.M. et al., 1999)

Approccio esatto

•m

è il numero (elevatissimo) di

possibili itinerari

• Anche enumerandoli tutti, occorre

risolvere un problema intero di

elevatissime dimensioni

>>> generazione di colonne

Generazione di Colonne

Primale

m

min

k =1

m

k =1

a

jk

Duale

xk

max

n

j =1

x k ≥ 1 j = 1,...,n

x k ≤ 1 k = 1,...,m

x k ≥ 0 k = 1,...,m

n

j =1

uj

a jk u j ≤ 1 k = 1,...,m

u j ≥ 0 j = 1,...,n

Sia u* la soluzione del problema duale (ristretto).

Un vincolo duale è violato dalla corrente soluzione duale se:

n

j =1

a jk u *j > 1

Un metodo di generazione di colonne

Problema di separazione per generare un vincolo duale violato

dalla corrente soluzione duale

max

n

j =1

a j u *j

tale che

a j ∈ {0 ,1}

le figure scelte ( a j = 1) possono

essere

eseguite

tutte su una macchina

Un metodo di generazione di colonne

Il problema di separazione per generare un vincolo

duale violato e quindi una nuova colonna del primale

è:

1 | r js

w

j

ij

= u

|

w

j

U

j

*

j

Nota che rj e dj sono agreeable (le finestre temporali di

ogni figura sono tutte lunghe Ws/σ), cioè:

r

j

≤ ri ⇔

d

j

≤ d

i

Problema di separazione senza tempi di

set-up (1|rj|ΣwjUj )

Esiste un algoritmo di programmzione dinamica

(Lawler and Moore, 1969) per il risolvere il problema

1||ΣwjUj

Tale algoritmo può essere esteso al problema

1|rj|ΣwjUj se release date e duedate dei lavori sono

agreeable

Un algoritmo di programmazione dinamica

Supponiamo di ordinare i job in modo che d1 ≤ d2 ≤ … ≤ dn (r1 ≤

r2 ≤ … ≤ rn)

Sia P(j, t) la soluzione ottima del problema 1|rj|ΣwjUj in cui sono

considerati solo i primi j job, ed in cui il tempo totale di

completamento dei job in tempo è al più t

{(

P ( j − 1, t ) t < r j + p j

)

}

P ( j , t ) = max P j − 1, t − p j + u *j ; P ( j − 1, t ) r j + p j ≤ t ≤ d j

P j, d j t > d j

(

)

Metodologie di soluzione

Approccio euristico basato su

algoritmi di instradamento push e

pull

Applicazione euristica push

1. Si individua la prossima figura da

assegnare

2. La figura seleziona una macchina

3. La macchina inserisce la figura nel

proprio schedule

push: ordinamento delle figure

• LPT in ordine decrescente di tempo di

taglio

• EDD in ordine di uscita dal sistema

• ERD in ordine di entrata nel sistema

•

•

•

ti istante in cui Mi diviene disponibile

Sij = max{rij, ti + cij}

primo istante in cui può iniziare la

figura j se assegnata a Mi

Qij = Sij - ti (idle)

Earliest start time

per la figura j

Set-up

ti ti+cij

Ultima figura

tagliata

Sij

Idle: Qij = Sij - ti

t

push: selezione della macchina

La figura j corrente sceglie la macchina:

• min Ci che si libera prima

• min Wi con il minimo carico di lavoro

• min Qij che è in grado di tagliare la figura

j col minimo idle

Applicazione euristica pull

1. Si individua la prossima macchina a

cui allocare un lavoro

2. La macchina seleziona una figura

3. La macchina inserisce la figura nel

proprio schedule

pull: ordinamento delle macchine

La macchina che opera la scelta è quella:

• min Ci che si libera prima

pull: selezione della figura

La macchina Mi corrente sceglie la figura,

tra quelle non allocate:

• EDD che uscirà prima dal sistema

• ERD che entrerà prima nel sistema

• min Qij la figura j che è in grado di

tagliare col minimo idle

Inserimento della figura

• In ambedue gli approcci, quando si

determina un accoppiamento

figura/macchina, la figura deve

essere inserita nello schedule

corrente della macchina

Inserimento della figura

• INS1 (EDD) le figure sono tagliate in

ordine di entrata nel sistema

• INS2 (FIFO) le figure sono tagliate

nell’ordine in cui sono state allocate

Euristiche push

Ordinamento

delle figure

Selezione macchina

Inserim.

Push1

LPT

min Wi

EDD

Push2

EDD

min Qij

FIFO

Push3

EDD

min Ci

FIFO

Push4

EDD

min Wi

FIFO

Push5

ERD

min Wi

EDD

Euristiche pull

Ordinamento delle

macchine

Selezione figure

Inserim.

Pull 1

min Ci

EDD

FIFO

Pull 2

min Ci

min Qij

FIFO

Pull 3

min Ci

ERD

FIFO

Indici di performance

E j = D j − (t + p j )

earliness della figura fj

processata sulla

macchina Mk

Emin = min f j ∈B E j

minima earliness del

piazzamento

k

j

E=

f j ∈B

Ej

n

( )

C max = max i =1,..,m Ci

m

earliness media del

piazzamento

tempo di completamento

del piazzamento

numero di macchine

Istanze reali

• Istanza R1: 624 figure raggruppate in

12 piazzamenti

• Istanza R2: 896 figure raggruppate in

16 piazzamenti

Algoritmi push per l’istanza R1

Push1

Push2

Push3

Push4

Push5

Emin

1.7

7

5.9

6.2

1.4

E

10.1

11.7

13.5

11.4

9.8

Cmax

31.5

28.2

28.4

29.2

30.8

m

6

6

6

6

6

Algoritmi pull per l’istanza R1

Pull1

Pull2

Pull3

Emin

6.9

7.4

5.9

E

11.2

15

13.5

Cmax

28.5

29.1

28.3

m

6

7

6

Algoritmi push per l’istanza R2

Push1

Push2

Push3

Push4

Push5

Emin

1.3

6.5

6.2

5.3

0.9

E

10.7

12.4

14.2

12.1

10.4

Cmax

35

29.2

29.3

32.3

34.7

m

7

7

7

7

7

Algoritmi pull per l’istanza R2

Pull1

Pull2

Pull3

Emin

6.3

6.1

6.2

E

11.4

14.3

14.1

Cmax

29

30.1

29.5

m

7

7

7