Tubi e raccordi per

impianti idrosanitari

Catalogo Tecnico

Aprile 2014

plastofer.it

MADE IN ITALY

CERTIFICAZIONE DEL SISTEMA DI QUALITÀ AZIENDALE

Il Sistema di Qualità è conforme alla norma UNI EN ISO 9001:2008, per le seguenti attività:

Progettazione, produzione e commercializzazione di tubi e raccordi in polietilene

e polipropilene per impianti idrici ed idrosanitari.

INTERAZIONE TRA I PROCESSI PRODUTTIVI PLASTOFER

PPR - Documentazione tecnica

Sistema

Plastofer

ADDUZIONE IDROSANITARIA

IN PPR

SISTEMA DI TUBAZIONE

E RACCORDERIA IN PPR PER

IMPIANTI DI TIPO IDROSANITARIO

Revisione - Gennaio 2008

PPR - Documentazione tecnica

INDICE

Il sistema Plastofer

Campi d’impiego

Caratteristiche del Sistema

Proprietà della materia prima

Valori di resistenza

Istruzioni per la saldatura a polifusione

Istruzioni per la saldatura a manicotto elettrico

Collaudo dell’impianto

p.

p.

p.

p.

p.

p.

p.

p.

1

1

2

3

4

5

6

6

Suggerimenti per l’installazione

Sezioni di tubo consigliate

Dilatazione termica

Punti fissi e punti scorrevoli

Variazione di lunghezza

Compensatori di dilatazione

Lunghezza del tratto di compensazione

Posizionamento dei punti fissi e scorrevoli

La Garanzia Plastofer e certificazione del Sistema

Consigli per la movimentazione e lo stoccaggio dei tubi

Avvertenze nell’uso del Sistema

Esempi d’impianto

p.

p.

p.

p.

p.

p.

p.

p.

p.

p.

p.

p.

7

9

10

10

11

12

13

14

15

16

16

17

Revisione - Gennaio 2008

PPR - Documentazione tecnica

1

Il Sistema Plastofer

Il sistema di tubi e raccordi della Plastofer e’ un programma progettato per la realizzazione di impianti di

adduzione acqua calda e fredda all’interno dei fabbricati.

La materia prima utilizzata e’ il Polipropilene Random tipo 3 (PP-R-80).

L’impiego di questo sistema non presenta alcuna difficoltà di montaggio. E’ necessario utilizzare

l’attrezzatura idonea e rispettare la giusta tecnologia di posa, mantenendo le tecniche convenzionali.

Il sistema Plastofer offre numerosi vantaggi quali: ottima resistenza al calore nel tempo, elevata resistenza

agli agenti chimici, bassa conduttività termica, anticalcare, anticolpo d’ariete, basso coefficiente di attrito con

riduzione della perdita di carico, notevole leggerezza e facilita d’impiego.

Campi d’impiego

Il sistema Plastofer permette di rispondere a diverse esigenze di utilizzo: impianti idrosanitari per edifici di

piccole, medie e grandi dimensioni, impianti su imbarcazioni, impianti di riscaldamento a radiatori, impianti

di condizionamento etc., rispettando le norme nazionali e internazionali

applicabili (UNI – DIN – ISO).

Caratteristiche del Sistema Plastofer

Potabilità

Il Sistema Plastofer è in pieno accordo con le normative riguardanti l’uso per impianti di acqua potabile.

Tale conformità è continuamente verificata mediante appositi test.

Facilità di installazione

Il Sistema Plastofer si adatta benissimo alle tipologie di istallazione più comuni e il suo basso peso specifico

permette una notevole facilità di trasportato e installazione, in qualsiasi situazione architettonica.

Insonorizzazione

I tubi e raccordi della Plastofer permettono un ottimo isolamento acustico anche in situazioni di stress dovuti

a eventuali colpi d’ariete.

Saldabilità

Il materiale usato dal Sistema Plastofer consente di giuntare tutti gli elementi del Sistema tramite saldatura

per polifusione, o utilizzando il manicotto elettrico, in modo semplice e veloce.

Revisione - Gennaio 2008

2

PPR - Documentazione tecnica

Risparmio energetico

I tubi della Plastofer consentono di ottenere il 15% circa di risparmio energetico a causa della loro ridotta

dispersione termica.

Resistenza alla abrasione e alla corrosione

Il materiale costituente I tubi e I raccordi del Sistema Plastofer esibisce una grande stabilità in presenza di una

vasta gamma di sostanze ed agenti chimici.

Resistenza alle basse temperature

L’incremento di volume del liquido trasportato in condizioni di bassa temperatura (ghiaccio) è ben tollerato, grazie

alla notevole elasticità del materiale utilizzato dal Sistema.

Direttive specifiche del sistema: Requisiti generali di qualità, dimensioni e saldatura

UNI EN ISO 15874-2

Sistema di tubazioni di acqua calda e fredda (PP) - Tubi

UNI EN ISO 15874-3

Sistema di tubazioni di acqua calda e fredda (PP) - Raccordi

UNI EN ISO 15874-5

Sistema di tubazioni di acqua calda e fredda (PP) - Idoneità all’impiego del sistema

DIN 8077

Dimensionamento spessore tubi in polipropilene.

DIN 8078

Tubi in polipropilene tipo 3 qualità-requisiti.Prove

DIN 16962

Raccordi per tubi in polipropilene.

DVS 2207

Saldatura a tasca.Tempi e modalità

DVS 2208

Macchine e attrezzi per la saldatura di materie plastiche per mezzo di elementi riscaldanti.

Proprietà della materia prima

Il polipropilene Random che viene usato per i tubi e i raccordi della Plastofer s. r. I. è un polimero cristallino

e isotattíco ad alto peso molecolare.

Date le caratteristiche e la notevole resistenza anche a temperature elevate, rappresenta il materiale ideale

per realizzare tubazioni per impianti di distribuzione di fluidi.

Il Polipropilene Random è un materiale assolutamente atossico e corrisponde alle raccomandazioni del

Ministero della Sanità.

Inoltre la materia prima utilizzata ha superato le prove di pressione e durata effettuate presso la SKZ,

l’Istituto Tedesco preposto al collaudo di prodotti in materia plastica, e presso tutti i più importanti Istituti per

il collaudo.

Prorpietà’

Unità

Prova

Valori

Densità a 23°C

g/cm3

ISO 1183

0,900

MFI 190°C 5 Kg

g / 10 min

ISO 1133

0,55

MFI 230°C 2,16 Kg

g / 10 min

ISO 1133

0,30

MFI 230°C 5 Kg

g / 10 min

ISO 1133

1,28

Revisione - Gennaio 2008

3

PPR - Documentazione tecnica

Caratteristiche meccaniche

PROPRIETÀ

UNITÀ

PROVA

PROVINO

VALORI

Tensione snervatura

N/mm2

ISO R 527

ISO 3167,4 mm dick

0,38

Allungamento a snervatura

%

DIN 53 456

50 mm/min

velocità di prova 3 DIN

53 455

15

Modulo E di trazione

N/mmM

ISO R 527

DIN 53 457/Z

80x10x4 mm

660

Modulo E a piega

N/mmM

DIN 53 457/B

80x10x4 mm

980

Tensione di piega

N/mmM

DIN 53 452

80x10x4 mm

23

Durezza sfera

DIN 53 456

ISO 3167

50-41

Durezza share

DIN 53 605

50x25x6 mm

65

Resilienza 23°

KJ/m2

DIN 53 453

50x6x4 mm

33

Resilienza 0°

KJ/m2

DIN 53 453

50x6x4 mm

10

Temp. di rammmoll.

0°C

ISO 306

10x10x4 mm

125

Stabilità dimensionale

0°C

DIN 53460

65

Stabilità al Calore A

0°C

ISO 75

DIN 53 4561

49

Stabilità al Calore B

0°C

ISO 75

DIN 53 4561

10x10x4 mm

80

Revisione - Gennaio 2008

PPR - Documentazione tecnica

4

Valori di resistenza

Le materie plastiche tendono ad incresparsi quando vengono sottoposte a tensione meccanica. Per

stabilire la tensione consentita e per quantificare la durata dell’impianto per lunghi periodi, è necessario

esaminare il comportamento a lungo termine del materiale sottoposto a tensione.

Questo implica generalmente il calcolo della curva di regressione dei limiti di tensione di snervamento del

materiale nel tempo.

Nel diagramma sotto riportato è possibile osservare l’andamento delle prove effettuate su tubi di

Polipropilene. La tabella riporta inoltre alcuni dati caratteristici particolarmente rilevanti per le applicazioni

in campo idrosanitario.

Curva di regressione per tubi in PPR tipo 3

50

40

30

20

10

0

20

0

30

0

40

Tensione in N/m

2

0

50

0

60

0

70

0

80

0

5

95

0

4

110

0

10

9

8

7

6

3

2

10

0

10

0

10

10

1

2

10

10

3

4

10

10

5

6

Tempo in ore

Durata in anni

1

10

50

Valori di durata nel tempo a temperature e pressioni diverse

Temperatura

( °C )

Durata in

esercizio

(anni)

20

50

25,7

1,5

< 40

50

18,3

1,5

< 67

50

10

1,5

• < 80

20

7,5

1,5

• < 90

10

8

1,25

Pressione Coefficiente di

(bar)

sicurezza

• Punta massima raggiungibile per periodi limitati di tempo

Istruzioni per la saldatura a polifusione

La saldatura per polifusione consiste nel riscaldare contemporaneamente la parte maschio e la parte

femmina, e quindi accoppiare le due parti, in modo da ottenere successivamente una perfetta giunzione a

tenuta stagna.

Revisione - Gennaio 2008

PPR - Documentazione tecnica

5

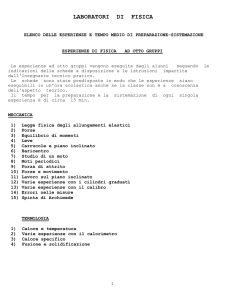

Prima di eseguire la saldatura, attenersi alle indicazioni di seguito raffigurate e utilizzare l’attrezzatura

idonea. Assicurarsi che le superfici delle parti da saldare siano prive di impurità e che il taglio del tubo sia

perfettamente perpendicolare al tubo stesso (Fig. 1), dopodiché controllare che la temperatura del

polifusore abbia raggiunto il valore prefissato.

Infine il tubo e il raccordo, dopo essere stati riscaldati, andranno giuntati tra loro fino alla battuta delle

matrici e mantenuti fermi senza operare alcuna rotazione ( Fig 4 ). E’ importante che venga rispettata la

giusta profondità d’innesto, senza oltrepassare la battuta d’arresto presente nel raccordo.

Figura 1 : taglio del tubo

Figura 2 : marcatura

90ϒ

Il taglio deve essere perpendicolare al tubo e

deve essere operato con l’apposita forbice.

Segnare sul tubo la profondità d’innesto.

Figura 3 : riscaldamento

Figura 4 : giunzione

Riscaldare le due parti, assicurandosi che siano

in perfetto allineamento e perpendicolari al

polifusore.

Unire le due parti, senza operare nessuna

rotazione e senza oltrepassare la profondità

d’innesto precedentemente marcata.

Tempi di lavorazione

Diametro esterno

del tubo

(mm)

Profondità

d’inserimento

(mm)

Tempo di

riscaldamento

(s)

Tempo di

lavorabilità

(s)

Tempo di

raffreddamento

(min)

20

14

5

4

2

25

15

7

4

2

32

16,5

8

4

2

40

18

12

6

4

50

20

18

6

4

63

24

24

8

6

Revisione - Gennaio 2008

PPR - Documentazione tecnica

6

Istruzioni per la saldatura con manicotto elettrico

Pulire e sgrassare la superficie delle parti da giuntare, allineare i tubi da unire e inserirli nel

manicotto,accendere la macchina saldatrice e allacciare gli spinotti negli appositi fori sul manicotto.

Una volta avviata la macchina tutto il processo di saldatura sarà automatico. Durante la saldatura non

mettere in tensione i tubi e, a saldatura avvenuta, non raffreddare artificialmente la giunzione.

Questo metodo di saldatura è semplice da utilizzare ed è adatto soprattutto per le riparazioni di parti

dell’impianto in opera.

Collaudo dell’impianto

La prova di collaudo si riferisce a tipologie d’impianto tradizionali. Prima di iniziare la prova controllare che

non ci siano rotture accidentali e assicurarsi dell’assenza di tensioni del tubo.

Verifica dell’impianto

1 – RIEMPIMENTO DELL’IMPIANTO

15 bar per 24 ore

Riempire la tubazione di acqua pulita a temperatura

ambiente e assicurarsi che non ci siano sacche d’aria

all’interno delle tubazioni.

2 – PROVA PRELIMINARE

Caricare la pompa a 15 bar e mantenere la pressione

per circa 1 ora.

3 – PROVA DEFINITIVA

Caricare la pompa a 15 bar e mantenere la pressione

nell’impianto per circa 24 ore.

pompa

Risultato della prova

Dopo le operazioni di collaudo sopra riportate si deve verificare l’assoluta mancanza di perdite, anche sotto

forma di umidità. L’impianto deve risultare a tenuta stagna.

Avvertenze

Dopo la prova svuotare completamente l’impianto, specialmente con temperature sotto lo 0°C.

Se la temperatura dell’ambiente aumenta di 10 °C, durante la prova, la pressione prodotta dalla pompa può

variare di circa 0.5 / 1 bar.

Suggerimenti per l’installazione

Il Sistema Plastofer consente agli operatori che lo utilizzano di risparmiare tempo in tutte le fasi di

lavorazione, dalla progettazione alla fase di montaggio, dall’installazione al collaudo.

Questo perché i tubi e i raccordi che costituiscono il Sistema Plastofer sono stati progettati per soddisfare

il cliente in termini di qualità del prodotto, semplicità d’uso e flessibilità d’utilizzo.

In questa pagina vi sono raffigurati alcuni consigli utili per l’installazione.

Progettazione

Utilizzare e attenersi dettagliatamente alle norme e tabelle di calcolo riportate nel catalogo.

Revisione - Gennaio 2008

PPR - Documentazione tecnica

7

Materiali

Il Sistema Plastofer non condiziona la scelta di particolari accessori o materiali per l’installazione.

Tubazioni

Per evitare problemi di condensa posizionare le tubazioni di acqua calda sopra a quelle di acqua fredda.

Evitare sacche d’aria nelle tubazioni.

Bracciali

I bracciali dei punti fissi e punti scorrevoli devono avvolgere completamente le tubazioni. Per evitare danni,

suggeriamo di rivestirli completamente in gomma o PVC.

Accoppiamenti con filetti conici in ghisa

Raccomandiamo molta attenzione nel serraggio dei raccordi con inserto metallico. Evitare serraggi eccessivi

soprattutto nell’accoppiamento con filettature coniche.

Installazione mista a tubazione metallica

Materiali isolanti

MATERIALE ISOLANTE

TUBO

Punti scorrevoli

!

Punti fissi

GOMMA O PVC

Revisione - Gennaio 2008

PPR - Documentazione tecnica

8

Sezioni di tubo consigliate

Portata l/s

Velocità di flusso

Media m/s

Pressione

bar

Diametro tubo

Plastofer

DOCCE

Soffione doccia DN 15

Doccetta laterale DN 15

Soffione doccia DN 20

Soffione doccia DN 25

0,15

0,06

0,18

0,31

1,14

0,47

1,71

-

1,0

1,0

1,0

1,0

20

20

20

20

VASCHE

Batteria di miscelazione DN 15

Batteria di miscelazione DN 20

Batteria di miscelazione DN 25

0,15

0,4

1,0

1,41

1,57

2,36

1,0

1,0

1,0

20

25

32

WC

Flussometro DN 15

Flussometro DN 20

Flussometro DN 25

Cassetta DN 15

0,7

1,0

1,0

0,13

1,65

2,36

2,36

1,25

1,2

1,2

0,4

0,5

32

32

32

20

ORINATOI

Flussometro DN 15

Cassetta DN 15

0,3

0,13

1,84

1,25

1,2

0,5

20

20

BIDET

Batteria di miscelazione DN 15

0,07

0,66

1,0

20

VUOTATOI CLINICI

Batteria di miscelazione DN 15

Flussometro DN 20

0,12

1,0

1,13

2,36

1,0

1,2

20

20

VUOTATOIO

Rubinetto curvo DN 15

Batteria di miscelazione DN 15

0,12

0,12

1,13

1,13

1,0

1,0

20

20

LAVELLI PER CUCINE

Batteria di miscelazione DN 15

Batteria di miscelazione DN 20

0,07

0,02

0,66

0,66

0,5

1,0

20

20

LAVABI PER BAGNI

Rubinetto di erogazione DN 15

Batteria di miscelazione DN 20

0,07

0,07

0,66

0,66

0,5

1,0

20

20

RUBINETTO D’EROGAZIONE A

FLUSSO LIBERO

DN 15

DN 20

DN 25

Batteria di miscelazione DN 15

Batteria di miscelazione DN 20

0,3

0,5

1,0

0,15

0,30

1,84

1,97

2,36

1,41

1,84

0,5

0,5

0,5

1,0

1,0

20

25

32

20

20

LAVASTOVIGLIE

0,15

1,41

1,0

20

LAVASTOVIGLIE

0,25

1,53

1,0

20

SCALDABAGNI A GAS ELETTRICI

ISTANTANEI

6 KW

12 KW

18 KW

21 KW

24 KW

33 KW

Scaldab. elett. a pressione DN 15

Scaldab. elett. a scarico libero DN 15

Scaldab. elett. per acqua boll. DN 15

0,07

0,1

0,15

0,17

0,2

0,3

0,15

0,15

0,66

0,94

1,41

1,61

1,89

1,84

1,41

1,41

1,41

1,0

1,0

1,0

1,0

1,0

1,0

1,0

0,5

0,5

20

20

20

20

20

20

20

20

20

UTENZA

Revisione - Gennaio 2008

PPR - Documentazione tecnica

9

Perdite di carico

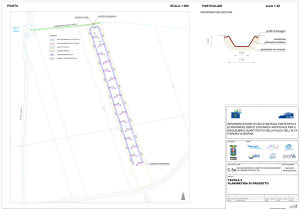

Il diagramma sotto raffigurato ci permette , in fase di progettazione, di rilevare il giusto dimensionamento

dei tubi per la realizzazione di una rete di distribuzione d’acqua. Questo calcolo garantisce la portata

necessaria anche nelle più critiche condizioni di esercizio.

Figura 1

V=

10

0,3

0,2

Portata L/s

0,4

V=

V=

0.5

0.4

0.3

x

63

5

10,

x

50

0.2

8,4

x

40

6,7

x

32

0.1

5,4

x

25

4,2

x

20

V=

0.05

0.04

0.03

2,5

V=

1.0

/s)

(m

3,0

V=

2.0

2,0

V = 1,8

V = 1,6

V = 1,4

V=

1,2

V=

1,0

V = 0,9

V = 0,8

V = ,7

0

V = ,6

0

V = ,5

0

V=

5.0

4.0

3.0

3,4

0,1

x

16

2,7

0.02

0.01

1

2

3

4 5

10

2

3 4

5

100

2

3

4 5

1000

Perdita di carico mm. ca./m.

Coefficiente di sicurezza dei raccordi

SIMBOLO

FIGURA

COEFFICIENTE DI RESISTENZA

Manicotto

0,25

Gomito 90°

2,0

Gomito 45°

0,6

Raccordo a T

1,8

Raccordo a T ridotto

3,6

Raccordo a T filettato

0,8

Giunto filettato maschio

0,4

Giunto filettato maschio, ridotto

0,85

Gomito filettato maschio

2,2

Gomito filettato maschio, ridotto

3,5

L’acqua nel suo flusso incontra delle resistenze dovute ai bruschi cambiamenti di direzione.

La tabella qui a fianco ci permette di conoscere il valore di resistenza per ogni tipo di raccordo impiegato.

Revisione - Gennaio 2008

PPR - Documentazione tecnica

10

Dilatazione termica

I tubi in Polipropilene, come tutte le materie plastiche, tendono a dilatarsi sotto l’azione della temperatura.

Questo fenomeno determina, nella fase di progettazione di impianti di medie/grandi dimensioni, una analisi

dettagliata dei punti fissi e dei punti scorrevoli di un impianto, del loro posizionamento e di eventuali curve

di dilatazione.

Impianti sottotraccia o annegati nel cemento

Per le tratte di tubazione sotto traccia o sotto pavimento è consigliabile il riempimento con malte appropriate.

Questa soluzione permetterà alla tubazione di assorbire assialmente le dilatazioni, eviterà eventuali

condense, e grazie anche all’utilizzo di materiali idonei all’isolamento termoacustico, permetterà all’impianto

una maggiore silenziosità.

Punti fissi e punti scorrevoli

Per realizzare un ottimo impianto è necessario conoscere la disposizione dei punti fissi.

Questi permettono di suddividere l’impianto in sezioni di dilatazione, impedendo movimenti incontrollati alle

tubazioni.

Punti fissi

Tutti gli elementi che resistono alle flessioni dell’impianto, valvole e attacchi particolari, devono essere

ancorati con punti fissi.

Punti scorrevoli

I punti scorrevoli, oltre ad allineare e sostenere l’impianto, permettono lo scorrimento assiale delle tubazioni.

Nei casi di tratte di tubazioni molto lunghe è consigliabile utilizzare delle canaline di sostenimento.

Esempio di punto fisso

TUBO

Esempio di punto scorrevole

PIASTRA

PIASTRA

MANICOTTO

STAFFA

RACCORDO

TUBO

GOMMA O PVC

STAFFA

Revisione - Gennaio 2008

PPR - Documentazione tecnica

11

Variazione di lunghezza

La dilatazione lineare del tubo dovuta alla temperatura può essere calcolata con la seguente formula:

Δl = d x L x Δt

Δl = Variazione di lunghezza in mm

d = Coefficiente di dilatazione lineare ( per il PPR = 0,15 )

L = Lunghezza del tubo in m

Δt = Differenza temperatura in °C

Variazione della lunghezza del tubo con il variare della temperatura

Temperatura t in ϒC

6m

5m

4m

3m

80

2m

90

1m

100

m

10

7m 8m 9m

70

60

50

40

30

20

10

0

10

20

30

40

50

60

70

80

90

100 110 120 130 140 150 160

Dilatazione L mm

Nelle tubazioni a vista, per evitare antiestetiche ondulazioni del tubo, è bene eseguire uno staffaggio

rispettando le distanze consigliate nel diagramma qui di sotto.

Diagramma

distanza degli appoggi in cm.

200

150

100

90

80

70

20 ϒC

40 ϒC

60 ϒC

80 ϒC

60

50

10

20

30

40

50

60

70

80

90 100

diametro del tubo in mm.

Revisione - Gennaio 2008

12

PPR - Documentazione tecnica

Compensatori di dilatazione

Nelle figure di qui sotto sono rappresentati tre esempi di compensazione di dilatazione.

Nell’installazione di tubazione a vista o in cavedio è buona regola osservare particolare attenzione nello

staffaggio a muro.

Le curve e le derivazioni devono essere ancorate con punti scorrevoli, sia nei tratti verticali che orizzontali,

in modo da permettere alla tubazione di dilatarsi liberamente.

L

L

FP

FP

LS

LP

LS

FP

L

FP

Esempio 1: dilatazione su un tratto di tubazione in

corrispondenza di una curva.

L

FP

L

L

L

Esempio 2: dilatazione su un tratto di tubazione in

corrispondenza di una deviazione in cavedio.

L

L

LP

LP

Legenda :

LP

Δl = variazione di lunghezza

LP = punto scorrevole

L = lunghezza della tubazione

FP = punto fisso

LS = lunghezza del dilatatore a U

FP

LS

FP

Esempio 3: compensatore di dilatazione ad U.

Attraversamento di una parete di una colonna portante

Le figure qui di sotto raffigurano tre esempi di tubazione installata in colonna portante.

Esempio 1

Esempio 2

Esempio 3

LS

LS

Revisione - Gennaio 2008

PPR - Documentazione tecnica

13

Lunghezza del tratto di compensazione

La determinazione della lunghezza del tratto di compensazione si può facilmente ottenere seguendo

visivamente la linea tratteggiata riportata nello schema sotto rappresentato.

Oppure, per una più precisa identificazione, si può utilizzare la formula visualizzata qui sotto.

7m 8m 9m

6m

5m

4m

3m

80

2m

90

1m

differenza temperatura t in ϒC

100

m

10

70

LS =

K.

d . ΔL

Legenda :

LS = lunghezza tratto compensazione

K = costante materiale (per PPR = 30)

d = diametro del tubo

ΔL= dilatazione lineare

60

50

40

30

20

10

0

10

20

30

40

50

60

70

80

100 110 120 130 140 150 160

90

variazione in lunghezza L mm

ES. :

260

250

tubazione in polipropilene

Φº 40 lunghezza ML 6

Δt = 55 °C

ΔL= 0,16 x 6 x 55 = 52.8

240

Ø7

5m

m

63

mm

230

Ø

190

180

Ø

170

160

40 . 52.8 = 138 cm

m

m

32

Ø

150

140

138

larghezza minima del

LS = 30 .

40

m

m

Ø

200

50

m

m

210

Ø

tratto di compensazione

220

130

mm

25

m

0m

Ø2

m

6m

Ø1

120

110

100

90

80

70

60

50

40

30

10

20

30

40

50

60

70

80

90

100 110 120 130 140 150 160

Revisione - Gennaio 2008

14

PPR - Documentazione tecnica

Posizionamento dei punti fissi e scorrevoli

E’ bene, per un corretto ancoraggio della tubazione, utilizzare delle staffe fermatubo che non danneggino

la superficie del tubo.

I punti fissi devono resistere ai movimenti dell’impianto e devono essere posizionati presso valvole di

intercettazione e giunzioni, per mezzo di manicotti o raccordi.

Is4

Is5

Is3

Is4

I5

Is2

I4

Is3

I4

I3

I3

Is1

I1

FP

Is1

I2

I2

I1

FP

Is2

Esempio 1: posizionamento del punto fisso

al piano terra.

I1

I2

Esempio 2: posizionamento del tubo fisso al

primo piano.

I3

I4

Esempio 3: tratto di tubazione orizzontale con posizionamento dei punti fissi a scelta. La dilatazione viene

compensata con un compensatore a cappio e con una curva di dilatazione.

Revisione - Gennaio 2008

PPR - Documentazione tecnica

15

La garanzia Plastofer

I prodotti Plastofer sono garantiti per 10 anni (a partire dalla data di produzione impressa sul tubo) per

eventuali danni a cose e persone causati dall’impiego di tubi o raccordi che presentino accertati difetti di

fabbricazione.

Le condizioni che regolano la garanzia sono:

I tubi e i raccordi devono essere installati rispettando le istruzioni riportate sul manuale tecnico.

Le condizioni di esercizio ( pressione e temperature ) devono rientrare nei limiti tecnici del materiale.

Le saldature devono essere realizzate da personale qualificato mediante un’attrezzatura idonea.

Per rendere operante la garanzia, dopo aver compilato in tutte le sue parti il certificato qui sotto raffigurato,

spedire la parte A alla Plastofer s.r.l. entro dieci giorni dal termine del collaudo.

La parte B deve essere conservata unitamente alla ricevuta fiscale o documento analogo rilasciato

dall’azienda installatrice, per essere esibita in caso di reclamo.

Fac-simile del certificato di garanzia:

Lato A

da spedire

Lato B

da conservare

Certificazioni del Sistema Plastofer

Revisione - Gennaio 2008

16

PPR - Documentazione tecnica

Consigli per la movimentazione e lo stoccaggio dei tubi

Per il trasporto, i tubi della Plastofer non necessitano di particolari avvertenze. E’ comunque consigliabile

che vengano posizionati, all’interno dell’autoveicolo da trasporto, in modo corretto e stabile.

Per evitare il deterioramento causato dall’esposizione ai raggi solari (contenenti radiazione ultravioletta),

coprire e proteggere i tubi e i raccordi al momento dello stoccaggio e dell’installazione.

3 OPIT 87/7708 NID

Cϒ 06 RAB 01 02 NP 4,3 x 02 Ø

3 OPIT 87/7708 NID

Cϒ 06 RAB 01 02 NP 4,3 x 02 Ø

RPP ESSEIP = CT

Figura 2

RPP ESSEIP = CT

Figura 1

Avvertenze nell’uso del Sistema

Non scaldare il tubo con fiamme. Per eseguire curvature utilizzare gli appositi raccordi o sorpassi.

Per garantire la tenuta idraulica usare teflon o sigillanti liquidi, ed evitare l’uso di canapa in quantità

eccessiva. E’ bene osservare particolare attenzione nell’installazione, nello stoccaggio e nella

movimentazione dei tubi a basse temperature: il polipropilene, a temperature prossime a 0 °C, tende a

diventare fragile.

Figura 3

Figura 4

!

Qualsiasi informazione di carattere tecnico riportata in questo catalogo può subire delle modifiche in

qualsiasi momento. La Plastofer non si assume nessuna responsabilità sulla validità dei dati.

Revisione - Gennaio 2008

PPR - Documentazione tecnica

17

Esempi di tipologie d’impianto

Esempio bagno tipo 1

SCALDABAGNO

ED

VASCA

FR

LD

A

CA

DA

LAVABO

VASCHETTA

DI SCARICO

LAVATRICE

WC

BIDET

Esempio bagno tipo 2

VASCHETTA

DI SCARICO

LAVABO

WC

DD

A

FR

E

CA

L

DA

BIDET

ALLO SCALDABAGNO

O ALTRI UTILIZZI

Revisione - Gennaio 2008

plastofer.it

mmcroma.com

All Plastofer products

are fully recyclable

MADE IN ITALY

via Cairate, 18 - 00135 Roma (Italy)

ph + 39 06 30998673

fax + 39 06 30995049

[email protected]