Progetto formativo 2006/7 Tecnico superiore per la manutenzione

Corso IFTS

“Tecnico superiore della

Manutenzione”

Tesi di progetto formativo

Programmazione manutenzione Impianto

controllo addittivazione Solfato ferroso ai

cementi in macinazione

Settembre - Febbraio 2006/7

Documento realizzato da Achille Motolese

Pag 1 di 34

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

1 - Premessa

Il progetto formativo è stato svolto presso il reparto manutenzione dello stabilimento

Cementir di Taranto, di cui faccio parte ed in particolare manutenzione elettrica, nel

periodo compreso tra settembre 2006 e febbraio 2007.

Esso rappresenta la conclusione del percorso formativo proposto dal corso annuale ITFS

di Tecnico superiore della manutenzione.

Questo progetto mi ha permesso di entrare intimamente in tutte le infrastrutture del

servizio di manutenzione : dalla gestione, programmazione, reparti operativi, controlli

diagnostici, ecc.

Il lavoro svolto riguarda l’impianto di controllo e additivazione solfato ferroso ai cementi in

macinazione

Pag 2 di 34

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

2 - Ringraziamenti

Un doveroso ringraziamento và a coloro che hanno coordinato e concordato i contenuti

di questa esperienza formativa: l’Ing Mauro Ranalli, l’ing.Vincenzo Lisi.

Un ringraziamento particolare và al sig.P.I. Vincenzo Ingegno capo servizio

manutenzione dello stabilimento e tutor del progetto.

Pag 3 di 34

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

Indice

1 - Premessa ............................................ 2

4.06 Gestione dell’additivazione

2 - Ringraziamenti ................................... 3

tramite l’impianto automatico......... 12

3 L’ Azienda............................................. 7

4.07 Sicurezza........................................... 12

3.2 Il prodotto.......................................... 8

4.08 Politica manutentiva .................... 14

4 Il progetto formativo ........................ 10

4.09 Stategia manutentiva .................. 15

4.01 Descrizione dell’impianto ........... 10

4.10 Scomposizione funzionale ......... 17

4.02 Addittivazione tramite

4.11 Analisi criticità .............................. 19

premiscelazione ................................ 10

4.03 Descrizione dell’impianto

automatico.......................................... 10

4.13 Conclusioni.................................... 33

Glossario .................................................. 6

Obbiettivi .................................................. 5

4.04 Funzionamento dell’impianto in

automatico.......................................... 11

4.05 Logica di Funzionamento .......... 11

Pag 4 di 34

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

Obbiettivi

Gli obbiettivi proposti, da conseguire durante il periodo di formazione, sono stati:

•

Comprensione ed apprendimento delle nozioni tecniche basilari per poter eseguire

i lavori assegnati

•

Comprensione ed apprendimento delle metodologie e delle procedure di problem

solvine

•

Relazioni con le altre entità del servizio manutenzione

Pag 5 di 34

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

Glossario

•

TPM (Total ProductiveMaintenANCE) Politica manutentiva produttiva” svolta da

tutti i lavoratoridell’azienda organizzata in piccoli gruppi

•

RPM (Reliability Centered maintenance) politica manutentiva che ha come

obbiettivo quello di consolidare l’affidabilità intrinseca del progetto

•

MTBF (MeanTtime Between Faillurs) Il tempo che intercorre tra il verificarsi di due

guasti

•

LDT (Logistic Delay Time) Tempo di arresto del componente necessario

all’amprontamento dei mezzi di supporto logistico

•

ADT (Administrative Delay Time) Tempo di arresto di un componente dovuto a

questioni di carattere amministrativo

•

MAMT (Mean Active Maintenance Time) Tempo medio richiesto per effettuare la

manutenzione

•

MDT (Mean Down Time) Periodo di mancato funzionamento durante la riparazione

del guasto

•

MUT (Mean Up Time) Periodo di funzionamento del sistema che insieme al MDT

definisce il periodo MTBF

•

MAMT (Mean Active maintenance Time) Tempo medio richiesto per effettuare la

manutenzione escluso ADT e LDT

•

FMEA (Failure Mode EffECT Analysis) Analisi del modo di guasto e degli effetti

Pag 6 di 34

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

3 L’ Azienda

3.1 - Descrizione dell’azienda

CEMENTIR - Cementerie del Tirreno S.p.A al passo con i progetti della siderurgia

nazionale, sviluppa una vasta rete di stabilimenti ad alta capacità produttiva, uffici

commerciali, un Centro di Distribuzione, ed oggi è presente in quasi tutte le Regioni

d'Italia.

Gli stabilimenti Cementir, coadiuvati da un sofisticato Centro Ricerca e Controllo Qualità,

situato a Spoleto (Perugia), producono una vasta gamma di cementi Portland, Pozzolanici,

Altoforno e Compositi. La Cementir è la prima società in Italia nella produzione dei cementi

d'Altoforno.

La Cementir, da sempre attenta alle esigenze della clientela, dedica ampi spazi alla

ricerca ed al costante controllo dei prodotti, apprezzati in Italia e all'estero.

La Cementir ha fornito i suoi prodotti per la realizzazione di opere portuali e idrauliche;

dighe, centrali nucleari e impianti di depurazione; strade, ponti e gallerie; aereoporti e

ferrovie;

centrali

elettriche

e

impianti

industriali.

Anche oggi, la Cementir, prosegue il suo lavoro con lo stesso impegno, per l'attuazione di

altri

grandi

progetti.

Pag 7 di 34

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

Nel Settembre del 2001 la Cementir Spa, attraverso la sua controllata Cementir

Holding Lussemburgo (99,9%) ha acquisito il controllo della Çimentas A.S..

Çimentas è quotata alla Borsa di Istambul ed è la settima società cementiera della

Turchia, con una capacità produttiva di 2,350 milioni di tonnellate ed una capacità

produttiva di calcestruzzo (12 impianti) per circa 2 milioni di metri cubi.

La Çimentas ha 1.300 dipendenti, due stabilimenti che producono cemento, uno situato ad

Izmir sul mar Egeo e l'altro nella parte orientale dell'Anatolia, a Kars.

Per conseguire la conformità alle normative imposte dalla Comunità europea, Çimentas ha

ottenuto anche le certificazioni EN 197–1, "Product" e "Quality Assurance System" che gli

permettono di esportare i suoi prodotti nei paesi membri con il marchio C.E

3.2 Il prodotto

La norma EN 197-1: 2000, recepita in Italia con Decreto del 25/01/2002, G.U. Serie

Generale n.42 del 19/02/02, definisce i cementi comuni e i loro costituenti che devono

essere utilizzati per confezionare malte e conglomerato cementizio normale, armato e

precompresso.

I cementi devono essere controllati e certificati secondo le procedure di cui agli allegati

1,2,

e

3

conformi

all'Allegato

ZAEN

197-1:2000.

Tali cementi sono costituiti da una miscela di clinker di cemento Portland e gesso

(regolatore di presa), presente in percentuali variabili, nonché da costituenti aggiuntivi,

diversi

a

seconda

della

tipologia.

La norma prevede 5 principali tipi di cemento e per ciascun tipo sono possibili più

categorie. Per ogni tipo e categoria è possibile, in base alla stessa norma, la produzione di

cementi,

32,5

N,

32,5

R,

42,5

N,

42,5

R,

52,5

N,

52,5

R.

La EN 197-1:2000 ha introdotto un capitolo riguardante i requisiti di durabilità specificando

che in molte applicazioni, in particolare in condizioni ambientali severe, la scelta del

Pag 8 di 34

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

cemento ha una influenza sulla durabilità del calcestruzzo, della malta e della malta per

iniezione per esempio in termini di resistenza al gelo, resistenza chimica e protezione

dell'armatura.

Data la necessità di fronteggiare in modo completo le crescenti esigenze tecnologiche

dello stato dell'arte di produrre conglomerati cementizi (paste, malte e calcestruzzi), la

Cementir è impegnata nella produzione di un'ampia gamma di prodotti, che consente di

offrire alla clientela cementi Portland (tipo I), Portland Compositi (tipo II), d'Altoforno (tipo

III),

Pozzolanici

(tipo

IV)

e

Compositi

(tipo

V).

Tutti i cementi prodotti dalla CEMENTIR sono certificati CE secondo la Direttiva

89/106/CEE.

Tipologia di cemento:

• Cemento composito

• Cemento d’Altoforno

• Cemento Portland

• Cemento Portland composito

• Cemento Pozzolanico

Pag 9 di 34

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

Il progetto formativo

4

4.01 Descrizione dell’impianto

Il solfato di ferro in polvere utilizzato in stabilimento è una sostanza riducente capace di

reagire rapidamente, in soluzione acquosa, con il cromo presente nei cementi, riducendolo

a cromo trivalente. La pericolosità dettata dallo ione cromo esavalente in acqua per

l’utilizzatore finale di manufatti cementizi viene annullata, quindi, dosando nel cemento

stesso un reattivo disponibile a ridurre il cromo alla forma trivalente, non considerata

pericolosa.

Il dosaggio del ferro solfato sarà quindi funzione del cromo presente e, essendo il cromo

presente solo nel clinker, ne consegue che cementi a basso contenuto di clinker saranno

anche a basso contenuto di solfato.

L’additivazione di solfato avviene normalmente con l’utilizzo di un impianto con dosatori

automatico dedicati ai mulini 1-3-4-6. L’iniezione avviene tramite trasporto pneumatico

direttamente sugli elevatori di ogni singolo mulino. Le produzioni non additivate

direttamente (mulini 2 e 5) vedranno la aliquota di spettanza inserita sul mulino col quale

sono accoppiate durante la campagna in opera.

Riferimenti

Ø

Ø

Ø

Ø

Ø

D. Lgs. 626/94

D. M. 10/05/04 in vigore dal 17/01/05

Procedura PO ESE 40

Procedura PRO/Cr/001/TA

Procedura PRO/Cr/002/TA

4.02 Addittivazione tramite premiscelazione

Questa procedura prevede l’utilizzo di sacchi di solfato di ferro da premiscelare tramite

pala con il gesso normalmente aggiunto alle ricette di macinazione. Le proporzioni del

solfato in miscela saranno da definire in accordo con il responsabile qualità. Il mix cosi’

preparato verrà trasportato nelle tramogge di additivazione gesso ed entrerà nei mulini

attraverso le bilance mix (gesso +calcare) e in ragione della normale ricetta di

macinazione.

4.03 Descrizione dell’impianto automatico

L’impianto per l’additivazione del solfato di ferro ai mulini, è composto dai seguenti macrocomponenti

Ø

Ø

Ø

Ø

Ø

Ø

Ø

Silo principale di immagazzinaggio

Coclea Gottwald

Tramoggia intermedia

Coclea reversibile mulini 1-3

Coclea reversibile mulini 4-6

Sistema hopper-vite dosatrice-rotocella-filtro mulino 1 (linea 3)

Sistema hopper-vite dosatrice-rotocella-filtro mulino 3 (linea 4)

Pag 10 di 34

Ø

Ø

Ø

Ø

Ø

Ø

Ø

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

Sistema hopper-vite dosatrice-rotocella-filtro mulino 4 (linea 1)

Sistema hopper-vite dosatrice-rotocella-filtro mulino 6 (linea 2)

Compressore aria di trasporto e linea di trasporto mulino 1 (linea 3)

Compressore aria di trasporto e linea di trasporto mulino 3 (linea 4)

Compressore aria di trasporto e linea di trasporto mulino 4 (linea 1)

Compressore aria di trasporto e linea di trasporto mulino 6 (linea 2)

Compressore aria raffreddata per scarico camion

4.04 Funzionamento dell’impianto in automatico

L’impianto è stato progettato per poter dosare automaticamente ed in continuo la

quantità impostata di solfato su ognuno dei mulini 1-3-4-6. Il chemical fluisce dal silo

principale al sistema di dosaggio tramite la coclea Gottwald (che è azionata da un sistema

di rotazione intorno al proprio asse longitudinale e rivoluzione intorno all’asse del silo). Il

movimento della coclea riempie la tramoggia intermedia, rispettando il livello impostato

(gestibile) di minimo e massimo; da tale tramoggia il materiale viene distribuito agli hopper

relativi ai quattro mulini, tramite due coclee reversibili (cioè azionate in senso destrorso o

sinistrorso) che riempiono gli hopper anche qui rispettando la quantità di minimo (60 kg) e

massimo (120 kg) preimpostata e non modificabile. Dagli hopper relativi ad ogni mulino il

materiale viene prelevato da un ultima coclea a giri variabili che dosa, seguendo il setpoint

di dosaggio, su una rotocella che a sua volta versa il materiale nella tubazione di

adduzione in flusso d’aria (raffreddata) al mulino relativo.

4.05 Logica di Funzionamento

Il dosaggio del solfato di ferro è legato al contenuto in clinker del cemento in macinazione.

Dal quadro sinottico in sala comando è possibile impostare la percentuale (normalmente

Pag 11 di 34

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

0,25%-0,35%) da aggiungere all’attuale portata di clinker al/ai mulini. La lettura della

portata clinker avviene automaticamente e il sistema calcola quindi il set point di dosaggio

solfato applicando la percentuale impostata alla portata clinker acquisita da bilance.

Il set point calcolato viene quindi condiviso col supervisore dei dosatori che regola la

velocità di rotazione della coclea dosatrice in modo da portare la portata richiesta. Il

feedback sulla portata presunta è ottenuto tramite la misura in continuo (presente sul

sinottico di sala) posta sulla grafica affianco alla portata del dosatore.

Tale misura è ottenuta tramite la variazione di peso dell’hopper. In questa maniera si

avrà sempre la certezza ponderale della portata ai mulini.

Riguardo l’adduzione di materiale alla coclea, rispettando il funzionamento di cui sopra, il

sistema su celle di carico hopper-silo intermedio-silo principale, comunica e fa in modo da

riempire automaticamente (tramite Gottwald e coclea reversibile) le tramogge fino ai limiti

min-max impostati, in particolare:

Ø hopper: peso minimo 60kg peso max 120kg non gestibile dal sinottico di sala

Ø silo intermedio: peso minimo 120kg peso max 180kg gestibile dal sinottico di sala

4.06 Gestione dell’additivazione tramite l’impianto automatico

L’additivazione avviene in funzione della portata di clinker in alimentazione. Questo

svincola dalla particolare ricetta di macinazione a patto che la portata di clinker sia

continuamente acquisita dal sistema di regolazione. Cosi’ avviene per i mulini 1-3-4-6.

I mulini 2 e 5 non hanno alcuna linea di additivazione dedicata e pertanto la loro

spettanza di riducente andrà distribuita sui mulini che, di volta in volta, essi

accompagneranno.

In particolare il CEM2 macina solo loppa e lavora in accoppiata col CEM1, col

CEM3 o con entrambi. L’aliquota di ferro solfato relativa alla produzione del CEM2 è

dosata in funzione del clinker in alimentazione al CEM1 o CEM3, per cui non una volta

aggiornata la ricetta di macinazione e l’accoppiamento mulini il sistema calcolerà il solfato

relativo anche al CEM2 e lo doserà sul mulino ad esso accoppiato.

Differentemente il CEM5 macina clinker, lavorando in accoppiata con CEM4 CEM6

o entrambi. La portata di clinker al CEM5 è un importante dato di processo inquanto il

dosaggio di solfato dipenderà anche da essa. Mentre la portata di loppa al CEM2 può

essere ignorata, quella di clinker al CEM5 è fondamentale. Allo scopo di istruire il sistema

sullo stato del CEM5 e del mulino ad esso accoppiato, è stato predisposto un pannellino

sul sinottico di sala in cui ci sono le tre opzioni di accoppiata:

Ø CEM5+CEM6

Ø CEM5+CEM4

Ø CEM5+CEM6+CEM4

Alla partenza della nuova campagna di macinazione il salista dovrà scegliere

l’opzione di marcia ed il sistema acquisirà i dati relativi alla marcia del CEM5.

4.07 Sicurezza

Gli addetti alla manutenzione avranno cura di dotarsi ed utilizzare i seguenti D.P.I.

Pag 12 di 34

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

-

Elmetto

Guanti in nitrile

Tuta da lavoro e tuta di copertura in tyvek cat3 prot3

scarpe antinfortunistiche alte

Mascherina antipolvere fp2

Tappi auricolari

Maschera per occhi (protezione chimica)

Tutti avranno cura, inoltre, in assenza delle norme degli articoli previsti dalla legge

n°626/94 ed in ottemperanza a quanto previsto dall’art.5 della stessa, di avvisare

tempestivamente i superiori per le situazioni di deficienza di mezzi e dispositivi, nonché

per altre eventuali condizioni di pericolo di cui vengano a conoscenza, adoperandosi

direttamente, in caso di urgenza, nell’ambito delle proprie competenze e possibilità,

rimuovendo o confinando situazioni di pericolo immediato.

Pag 13 di 34

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

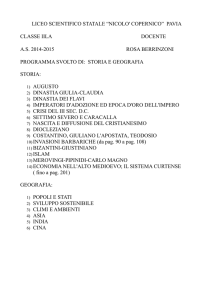

4.08 Politica manutentiva

Manutenzione

Politiche

Strategie

RCM

Manutenzione non

Programmata

Manutenzione a

>Guasto

Manutenzione

programmata

Manutenzione

Preventiva

Manutenzione

predittiva

TPM

Manutenzione

Migliorativa

Manutenzione

Migliorativa

Manutenzione su

condizione

Manutenzione

Predittiva

Manutenzione

Migliorativa

Prognostica

Manutenzione

Migliorativa

Lo stabilimento Cementir di Taranto è diviso in tre servizi:

Esercizio e produzione

Manutenzione

Amministrativia

La manutenzione programmata ed i grossi interventi di manutenzione a guasto vengono

dalla manutenzione, mentre i piccoli interventi di manutenzione ordinaria o a guasto

vengono eseguiti dal personale di produzione.

Questa sinergia di forse porta ad adottare naturalmente una politica manutentiva del tipo

TPM.

Il TPM non è una vera e propria politica ,manutentiva, ma un insieme di regole

comportamenti organizzativi volti al raggiungimento della qualità e dell’efficienza della

manutenzione in apparati produttivi complessi dove le normali procedure non sono più

sufficienti ma occorre coinvolgere tutte le risorse produttive per raggiungere l’eccellenza.

In questo contesto, il TPM riconosce all’interno dell’azienda l’esistenza di diverse

situazioni manutentive, che possono richiedere differenti tecniche per raggiungere degli

ottimi risultati.

Possono essere utilizzate anche differenti metodologie che possono differire da un

impianto all’altro, purchè efficaci in una data situazione.

Il tentativo di abbattere la demarcazione tra manutenzione e produzione insito nella

maggior parte delle grosse unità produttive è il percorso che si stà cercando di percorrere

all’interno dello stabilimento, con tale ottica occorre realizzare nuovi programmi

manutentivi che coinvolgano globalmente tutte le risorse dello stabilimento

Pag 14 di 34

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

4.09 Stategia manutentiva

Nella logica del TPM ed in funzione delle esigenze dell’impianto in oggetto verranno

adottate varie stategie manutentive che possono essere:

• Manutenzione a guasto o correttiva

• Manutenzione preventiva

• Manutenzione predittiva

• Manutenzione migliorativa

Occorrerà innanzi tutto prendere conoscenza dell’impianto in oggetto scomponendolo

nelle sue macro parti, per poi scendere nel singolo dettaglio e definire per ognuno di esso

la criticità ed il livello di affidabilità.

Per quanto riguarda la criticità dei componenti occorre chiarire, che per ognuno di essi

non esiste un elevato livello in quanto se tutto l’impianto non dovesse funzionare, la

macinazione del cemento può non fermarsi, perchè esiste una soluzione alternativa (come

citato al punto 4.2) che è la pre miscelazione del solfato ferroso con altri addittivi usati nel

processo di macinazione.

Occorre però considerare che tali procedure inducono un notevole incremento dei costi di

produzione e nella logica globale se ne dovrà tenere in considerazione.

Scelta della strategia manutentiva esempio di schema logico di scelta:

Modalità di

guasto

Esistenza

previsioni

di durata

Esistenza

segnale

debole

NO

NO

SI

Ispezioni a

cadenza

SI

Attiva Ispezione

Manutenzione a

guasto

Manutenz.preven

tiva ciclica

Man.su cond. e

Preventiva

Manutenzione produttiva

Pag 15 di 34

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

L’attuazione della polita aziendale di manutenzione richiede criteri di progettazione

improntati alla logica della minimizzazione del costo globale (costi propri e costi indotti).

Tale logica prevale su tutte le azioni della manutenzione durante il ciclo di vita del bene e

nel rispetto dei vincoli legislativi per quanto riguarda la sicurezza ed il rispetto

dell’ambiente.

Nel definisce una strategia manutentiva importante definire il tipodi guasto oppure la storia

onde definire MTBF sui vari componenti e dallo schema precedente si giunge alla scelta

della strategia migliore

Pag 16 di 34

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

4.10 Scomposizione funzionale

La scomposizione funzionale serve ad analizzare in dettaglio il sistema ed effettuare una

scomposizione di tipo funzionale o di tipo strutturale, sia dei componenti che dei relativi

modi di guasto. Per scomporre si è deciso di utilizzare un approccio funzionale, tenendo

conto dei reali blocchi funzionali della macchina.

Livello 1

Livello 2

Livello 3

Item

Parametri FMEA

VALVOLA MOTORIZZATA

CELLE DI CARICO TRAMOGGIA

INTERMEDIA

AGITATORE

VALVOLA MOTORIZZATA

VALVOLA MOTORIZZATA

VALVOLA MOTORIZZATA

VALVOLA MOTORIZZATA

TRAMOGGIA INTERMEDIA

SILO

COCLE REVERSIBILI LINEA 1 E

2

COCLE REVERSIBILI LINEA 3 E

4

LINEA 1

Compressore

Celle di carico

Centralina elettronica

Agitatore

Motoriduttore

Valvola pneumatica

Elettrovalvola

Valvola pneumatica

Elettrovalvola

Valvola pneumatica

Elettrovalvola

Valvola pneumatica

Elettrovalvola

Tramoggia intermedia

Silo

Misura livello

F001

PSH-001

XY-001

GT-0002

XY-101

XY-201

XY-301

XY-401

Coclea reversivile linea 1-2

Motoriduttore

Coclea reversivile linea 3-4

Motoriduttore

Motore compressore

Compressore

AS-M103

Ventilatore

AS-

4

4

7

10

10

4

4

5

5

3

3

3

5

5

6

6

7

3

3

6

6

120

147

90

90

120

120

10

10

7

7

4

4

4

4

4

4

4

4

7

7

10

3

3

7

7

5

5

5

5

5

5

5

5

2

2

3

3

3

3

3

6

6

6

6

6

6

6

6

6

6

3

90

90

147

147

120

120

120

120

120

120

120

120

84

84

90

7

7

6

6

2

2

84

84

7

7

10

10

10

6

6

5

5

5

2

2

3

3

3

84

84

150

150

150

Pag 17 di 34

RPN

Detection

CELLE DI CARICO SILO

Elementi filtranti

Sistema lavaggio

Presostato delta P

Celle di carico

Centralina elettronica

Valvola pneumatica

Elettrovalvola

Occurrence

FILTRO

Severity

SISTEMA

ALIMENTAZIONE

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

M103A

FILTRO Linea 1

VITE DOSATRICE

ROTOCELLA

SISTEMMA HOPPER

TRAMOGGIA

Rotocella Trasporto

Motore ventilatore

Essiccatore

Elementi filtranti

Sistema lavaggio

Presostato delta P

Rotocella filtro

Motore elettrico

Agitatore

Motoriduttore

Rotocella

Tramoggia

Cella di carico

Centralina elettronica

Motore elettrico

Tramoggia

Misura livello

Rotocella

F-101

AS-M104

10

4

4

4

7

10

10

10

10

10

10

10

10

10

10

10

10

5

2

5

5

3

9

9

7

7

7

9

3

3

3

3

3

9

3

7

6

6

7

2

2

2

2

2

2

3

3

3

3

3

2

150

56

10

10

5

5

3

3

150

150

10

10

4

4

4

7

10

10

10

10

10

10

10

10

10

10

10

10

5

5

2

5

5

3

9

9

7

7

7

9

3

3

3

3

3

9

3

3

7

6

6

7

2

2

2

2

2

2

3

3

3

3

3

2

150

150

56

10

10

5

5

3

3

150

150

10

10

4

4

4

7

10

10

10

5

5

2

5

5

3

9

9

7

3

3

7

6

6

7

2

2

2

150

150

56

120

147

180

180

140

140

140

180

90

90

90

90

90

180

LINEA 2

Compressore

FILTRO Linea 2

VITE DOSATRICE

ROTOCELLA

SISTEMMA HOPPER

TRAMOGGIA

Rotocella Trasporto

Motore compressore

Compressore

Ventilatore

Motore ventilatore

Essiccatore

Elementi filtranti

Sistema lavaggio

Presostato delta P

Rotocella filtro

Motore elettrico

Agitatore

Motoriduttore

Rotocella

Tramoggia

Cella di carico

Centralina elettronica

Motore elettrico

Tramoggia

Misura livello

Rotocella

AS-M203

ASM203A

F-201

AS-M204

120

147

180

180

140

140

140

180

90

90

90

90

90

180

LINEA 3

Compressore

FILTRO Linea 3

VITE DOSATRICE

Motore compressore

Compressore

Ventilatore

Motore ventilatore

Essiccatore

Elementi filtranti

Sistema lavaggio

Presostato delta P

Rotocella filtro

Motore elettrico

Agitatore

AS-M303

ASM303A

F-301

AS-M304

Pag 18 di 34

120

147

180

180

140

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

ROTOCELLA

SISTEMMA HOPPER

TRAMOGGIA

Rotocella Trasporto

Motoriduttore

Rotocella

Tramoggia

Cella di carico

Centralina elettronica

Motore elettrico

Tramoggia

Misura livello

Rotocella

10

10

10

10

10

10

10

10

10

7

7

9

3

3

3

3

3

9

2

2

2

3

3

3

3

3

2

140

140

180

90

90

90

90

90

180

Motore compressore

Compressore

10

10

5

5

3

3

150

150

10

10

4

4

4

7

10

10

10

10

10

10

10

10

10

10

10

10

5

5

2

5

5

3

9

9

7

7

7

9

3

3

3

3

3

9

3

3

7

6

6

7

2

2

2

2

2

2

3

3

3

3

3

2

150

150

56

LINEA 4

Compressore

FILTRO Linea 4

VITE DOSATRICE

ROTOCELLA

SISTEMMA HOPPER

TRAMOGGIA

Rotocella Trasporto

Ventilatore

Motore ventilatore

Essiccatore

Elementi filtranti

Sistema lavaggio

Presostato delta P

Rotocella filtro

Motore elettrico

Agitatore

Motoriduttore

Rotocella

Tramoggia

Cella di carico

Centralina elettronica

Motore elettrico

Tramoggia

Misura livello

Rotocella

AS-M403

ASM403A

F-401

AS-M404

4.11 Analisi criticità

Come suggerito dalla teoria, sono stati identificati, con un’analisi FMEA/ FMECA, i vari

modi i guasto e i relativi tassi di guasto dei componenti, attingendo tali informazioni da

DATABOOK specialistici di componenti elettronici, meccanici, elettrici, ecc.. Per

semplificare l’analisi si è deciso di considerare i tassi di guasto costanti dei componenti.

Questa ipotesi è ragionevolmente valida ed accurata se concentriamo lo studio alla sola

vita utile dei componenti esaminati. Non avendo uno storico di eventi di guasto si e fatto

Pag 19 di 34

120

147

180

180

140

140

140

180

90

90

90

90

90

180

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

solo un approccio teorico.

Scelta della politica di manutenzione (a guasto, programmata, programmata / ispettiva) da

eseguire per ogni componente critico in base a valutazioni economiche e logistiche. Scelta

la strategia manutentiva da intraprendere su ogni componente critico, bisogna monitorarlo

da campo e effettuare continue regolazioni per poter tendere all’ottimo. A supporto dello

studio e delle analisi è stato necessario l’utilizzo di strumenti informatici.

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

Identificazione

Componente

Tecnica FMEA

Filtro F-001

Elementi filtranti

Elementi filtranti posti all’interno del filtro

Intasamento

Rottura per usura

Malfunzionamento del sistema filtro

Presso stato differenziale con segnalazione anomalia su

sistema sinottico

Allarme su intervento presso stato differenziale

Sistema di monitoraggio polveri al camino

Tecnica FMEA

Filtro F-101

Elementi filtranti

Elementi filtranti posti all’interno del filtro

Intasamento

Rottura per usura

Malfunzionamento del sistema filtro

Presso stato differenziale con segnalazione anomalia su

sistema sinottico

Allarme su intervento presso stato differenziale

Sistema di monitoraggio polveri al camino

Tecnica FMEA

Filtro F-201

Elementi filtranti

Elementi filtranti posti all’interno del filtro

Intasamento

Rottura per usura

Malfunzionamento del sistema filtro

Presso stato differenziale con segnalazione anomalia su

sistema sinottico

Allarme su intervento presso stato differenziale

Sistema di monitoraggio polveri al camino

Tecnica FMEA

Filtro F-301

Elementi filtranti

Pag 20 di 34

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

Elementi filtranti posti all’interno del filtro

Intasamento

Rottura per usura

Malfunzionamento del sistema filtro

Presso stato differenziale con segnalazione anomalia su

sistema sinottico

Allarme su intervento presso stato differenziale

Sistema di monitoraggio polveri al camino

Tecnica FMEA

Filtro F-401

Elementi filtranti

Elementi filtranti posti all’interno del filtro

Intasamento

Rottura per usura

Malfunzionamento del sistema filtro

Presso stato differenziale con segnalazione anomalia su

sistema sinottico

Allarme su intervento presso stato differenziale

Sistema di monitoraggio polveri al camino

Tecnica FMEA

Filtro F-001

Sistema di lavaggio

Lavaggio pneumatico in cotro corrente degli elementi filtranti

Mancanza aria

Intasamento ugelli

Intasamento tubazioni

Malfunzionamento del sistema filtro

Presso stato differenziale con segnalazione anomalia su

sistema sinottico

Allarme su intervento presso stato differenziale

Tecnica FMEA

Filtro F-101

Sistema di lavaggio

Lavaggio pneumatico in cotro corrente degli elementi filtranti

Mancanza aria

Intasamento ugelli

Intasamento tubazioni

Malfunzionamento del sistema filtro

Presso stato differenziale con segnalazione anomalia su

sistema sinottico

Allarme su intervento presso stato differenziale

Pag 21 di 34

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

Tecnica FMEA

Filtro F-201

Sistema di lavaggio

Lavaggio pneumatico in cotro corrente degli elementi filtranti

Mancanza aria

Intasamento ugelli

Intasamento tubazioni

Malfunzionamento del sistema filtro

Presso stato differenziale con segnalazione anomalia su

sistema sinottico

Allarme su intervento presso stato differenziale

Tecnica FMEA

Filtro F-301

Sistema di lavaggio

Lavaggio pneumatico in cotro corrente degli elementi filtranti

Mancanza aria

Intasamento ugelli

Intasamento tubazioni

Malfunzionamento del sistema filtro

Presso stato differenziale con segnalazione anomalia su

sistema sinottico

Allarme su intervento presso stato differenziale

Tecnica FMEA

Filtro F-401

Sistema di lavaggio

Lavaggio pneumatico in corto corrente degli elementi filtranti

Mancanza aria

Intasamento ugelli

Intasamento tubazioni

Malfunzionamento del sistema filtro

Presso stato differenziale con segnalazione anomalia su

sistema sinottico

Allarme su intervento presso stato differenziale

Tecnica FMEA

Filtro F-001

Presso stato delta P

Interruttore di soglia su misura pressione differenziale filtranti

Inceppamento parte mobile

Rottura tubazioni

Mancata segnalazione funzionamento filtro

Time out da inizio filtraggio

Allarme su intervento timer

Pag 22 di 34

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Tecnica FMEA

Celle di carico su silo principale

Celle di carico

Componenti elastometri ubicati sotto il silo per pesarne il

contenuto

Rottura meccanica per sovraccarico

Perdita isolamento

Staratura

Fermata del sistema per mancanza integrazione peso con il

riempimento e svuotamento

Rischio di fuori uscite di materiale

Inserimento di un livellostato di troppo pieno

Allarme su sinottico con misura fuori range

Sostituzione della cella difettosa

Taratura periodica

Tecnica FMEA

Celle di carico su hopper linea 1

Celle di carico

Componenti elastometri ubicati sotto il silo per pesarne il

contenuto

Rottura meccanica per sovraccarico

Perdita isolamento

Staratura

Fermata del sistema per mancanza integrazione peso con il

riempimento e svuotamento

Rischio di fuori uscite di materiale

Inserimento di un livellostato di troppo pieno

Allarme su sinottico con misura fuori range

Sostituzione della cella difettosa

Taratura periodica

Tecnica FMEA

Celle di carico su hopper linea 2

Celle di carico

Componenti elastometri ubicati sotto il silo per pesarne il

contenuto

Rottura meccanica per sovraccarico

Perdita isolamento

Staratura

Fermata del sistema per mancanza integrazione peso con il

riempimento e svuotamento

Rischio di fuori uscite di materiale

Inserimento di un livellostato di troppo pieno

Allarme su sinottico con misura fuori range

Pag 23 di 34

Intervento

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

Identificazione

Componente

Descrizione

Modi di guasto

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

Sostituzione della cella difettosa

Taratura periodica

Tecnica FMEA

Celle di carico su hopper linea 3

Celle di carico

Componenti elastometri ubicati sotto il silo per pesarne il

contenuto

Rottura meccanica per sovraccarico

Perdita isolamento

Staratura

Fermata del sistema per mancanza integrazione peso con il

riempimento e svuotamento

Rischio di fuori uscite di materiale

Inserimento di un livellostato di troppo pieno

Allarme su sinottico con misura fuori range

Sostituzione della cella difettosa

Taratura periodica

Tecnica FMEA

Celle di carico su hopper linea 4

Celle di carico

Componenti elastometri ubicati sotto il silo per pesarne il

contenuto

Rottura meccanica per sovraccarico

Perdita isolamento

Staratura

Fermata del sistema per mancanza integrazione peso con il

riempimento e svuotamento

Rischio di fuori uscite di materiale

Inserimento di un livellostato di troppo pieno

Allarme su sinottico con misura fuori range

Sostituzione della cella difettosa

Taratura periodica

Tecnica FMEA

Celle di carico su silo principale

Centralina elettronica

Apparecchiatura di controllo che converte il segnale elettrico

delle celle di carico in segnale normalizzato acquisito da

sistema di controllo

Sovraccarico elettrico

Perdita isolamento

Staratura

Pag 24 di 34

Effetti

Sistema di protezione

Intervento

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

Sovra riscaldamento

Mancanza alimentazione elettrica

Fermata del sistema per mancanza integrazione peso con il

riempimento e svuotamento

Rischio di fuori uscite di materiale

Segnale elettrico di apparecchiatura pronta

Allarme su sinottico con misura fuori range

Controllo periodico

Misura paramentri: come temperatura, corrente e tensione

Taratura periodica

Tecnica FMEA

Celle di carico su hopper linea 1

Centralina elettronica

Apparecchiatura di controllo che converte il segnale elettrico

delle celle di carico in segnale normalizzato acquisito da

sistema di controllo

Sovraccarico elettrico

Perdita isolamento

Staratura

Sovra riscaldamento

Mancanza alimentazione elettrica

Fermata del sistema per mancanza integrazione peso con il

riempimento e svuotamento

Rischio di fuori uscite di materiale

Segnale elettrico di apparecchiatura pronta

Allarme su sinottico con misura fuori range

Controllo periodico

Misura paramentri: come temperatura, corrente e tensione

Taratura periodica

Tecnica FMEA

Celle di carico su hopper linea 2

Centralina elettronica

Apparecchiatura di controllo che converte il segnale elettrico

delle celle di carico in segnale normalizzato acquisito da

sistema di controllo

Sovraccarico elettrico

Perdita isolamento

Staratura

Sovra riscaldamento

Mancanza alimentazione elettrica

Fermata del sistema per mancanza integrazione peso con il

riempimento e svuotamento

Rischio di fuori uscite di materiale

Segnale elettrico di apparecchiatura pronta

Pag 25 di 34

Intervento

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

Allarme su sinottico con misura fuori range

Controllo periodico

Misura paramentri: come temperatura, corrente e tensione

Taratura periodica

Tecnica FMEA

Celle di carico su hopper linea 3

Centralina elettronica

Apparecchiatura di controllo che converte il segnale elettrico

delle celle di carico in segnale normalizzato acquisito da

sistema di controllo

Sovraccarico elettrico

Perdita isolamento

Staratura

Sovra riscaldamento

Mancanza alimentazione elettrica

Fermata del sistema per mancanza integrazione peso con il

riempimento e svuotamento

Rischio di fuori uscite di materiale

Segnale elettrico di apparecchiatura pronta

Allarme su sinottico con misura fuori range

Controllo periodico

Misura paramentri: come temperatura, corrente e tensione

Taratura periodica

Tecnica FMEA

Celle di carico su hopper linea 4

Centralina elettronica

Apparecchiatura di controllo che converte il segnale elettrico

delle celle di carico in segnale normalizzato acquisito da

sistema di controllo

Sovraccarico elettrico

Perdita isolamento

Staratura

Sovra riscaldamento

Mancanza alimentazione elettrica

Fermata del sistema per mancanza integrazione peso con il

riempimento e svuotamento

Rischio di fuori uscite di materiale

Segnale elettrico di apparecchiatura pronta

Allarme su sinottico con misura fuori range

Controllo periodico

Misura paramentri: come temperatura, corrente e tensione

Taratura periodica

Pag 26 di 34

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

Tecnica FMEA

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

XY-001

Valvola pneumatica sotto Agitatore

Valvola ad azionamento pneumatico che evita la fuori uscita

del materiale con agitatore fermo

Inceppamento

Trafilaggio

Perdita di materiale ed intasamento del componente

sottostante

Flussostato che controlla passaggio di materiale interfacciato

a sinottico

Controllo tenute

Pulizia guide

Lubrificazione

Tecnica FMEA

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

XY-101

Valvola pneumatica sotto coclea reversibile AS-M001

Valvola ad azionamento pneumatico che evita la fuori uscita

del materiale con agitatore fermo

Inceppamento

Trafilaggio

Perdita di materiale ed intasamento del componente

sottostante

Flussostato che controlla passaggio di materiale interfacciato

a sinottico

Controllo tenute

Pulizia guide

Lubrificazione

Tecnica FMEA

XY-201

Valvola pneumatica sotto coclea reversibile AS-M001

Valvola ad azionamento pneumatico che evita la fuori uscita

del materiale con agitatore fermo

Inceppamento

Trafilaggio

Perdita di materiale ed intasamento del componente

sottostante

Flussostato che controlla passaggio di materiale interfacciato

a sinottico

Controllo tenute

Pulizia guide

Lubrificazione

Pag 27 di 34

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

Tecnica FMEA

XY-301

Valvola pneumatica sotto coclea reversibile AS-M002

Valvola ad azionamento pneumatico che evita la fuori uscita

del materiale con agitatore fermo

Inceppamento

Trafilaggio

Perdita di materiale ed intasamento del componente

sottostante

Flussostato che controlla passaggio di materiale interfacciato

a sinottico

Controllo tenute

Pulizia guide

Lubrificazione

Tecnica FMEA

XY-401

Valvola pneumatica sotto coclea reversibile AS-M002

Valvola ad azionamento pneumatico che evita la fuori uscita

del materiale con agitatore fermo

Inceppamento

Trafilaggio

Perdita di materiale ed intasamento del componente

sottostante

Flussostato che controlla passaggio di materiale interfacciato

a sinottico

Controllo tenute

Pulizia guide

Lubrificazione

Tecnica FMEA

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

Identificazione

Componente

GT-002

Agitatore di estrazione sotto il silo

Agitatore che accelera la fuori uscita del materiale dal silo

Rottura cuscinetti

Usura supporti

Staratura masse eccentriche

Mancata fuori uscita del materiale fermo dell’impianto

Sistema controllo rotazione interfacciato a sinottico

Controllo periodico stato cuscinetti

Pulizia

Lubrificazione

Tecnica FMEA

XY-301

Moto riduttore

Pag 28 di 34

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

Gruppo moto riduttore che dà il movimento asll’agitatore

Surriscaldamento motore elettrico

Rottura motore elettrico

Usura ingranaggi

Rottura cuscinetti

Mancato funzionamento dell’agitatore

Controllo in continuo parametri elettrici motore

Controllo delle vibrazioni del gruppo riduttore

Lubrificazione

Controllo sul motore elettrico dei parametri di corrente e

potenza

Misura periodica delle vibrazioni

Controllo con termocamera

Tecnica FMEA

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

Silo

Silo principale stoccaggio solfato ferroso

Stoccaggio del materiale che verra distribuito alle tramogge

delle 4 linee

Usura interna per aggressività materiale

Incrostazioni

Perdita delle caratteristiche meccaniche

Diminuzione volume utile interno

Controllo visivo periodico

Misura spessori pareti

Controllo vibrazioni

Controllo visivo periodico a silo vuoto

Controllo vibrazioni in esercizio

Pulizia interna

Tecnica FMEA

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

AS-M001

Coclea reversibile

Trasporta ikl materiale dalla tramoggia intermedia verso gli

hopper linea 1-2

Usura meccanica

Incrostazioni

Rottura cuscinetti

Bloccaggio e mancato trasporto del materiate

Controllo rotazione

Misura vibrazioni

Controllo rimori e surriscaldamenti

Controllo rotazione con allarme su sinottico

Lubrificazione

Pulizia

Pag 29 di 34

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

Tecnica FMEA

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

AS-M002

Coclea reversibile

Trasporta ikl materiale dalla tramoggia intermedia verso gli

hopper linea 3-4

Usura meccanica

Incrostazioni

Rottura cuscinetti

Bloccaggio e mancato trasporto del materiate

Controllo rotazione

Misura vibrazioni

Controllo rimori e surriscaldamenti

Controllo rotazione con allarme su sinottico

Lubrificazione

Pulizia

Tecnica FMEA

Identificazione

Componente

Descrizione

Modi di guasto

Effetti

Sistema di protezione

Intervento

AS-M002

Compressore

Aria per il trasporto del materiale dall’hopper al molino

Usura meccanica

Grippaggi

Rottura cuscinetti

Blocco della linea per mancanza fluido vettore per il trasporto

Controllo parametri elettrici e meccanici

Misura vibrazioni

Controllo rimori e surriscaldamenti

Controllo parametr con allarme su sinottico

Lubrificazione

Pulizia

Pag 30 di 34

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

4.12 Programma di manutenzione

Lo scopo fondamentale della programmazione manutentive è quello di garantire che gli

interventi ritenuti necessari vengano realizzati con la massima economia e che il lavoro

eseguito risponda ai criteri di produttività ed efficienza.

La caratteristica essenziale della programmazione manutentive consiste nella sua

capacità di prevedere le avarie e di predisporre un insieme di procedure per la

prevenzione dei guasti e l’eventuale rettificategli stessi, attraverso un equilibrio economico

e tecnico tra due sistemi complementari e interconnessi: sistema di manutenzione

preventiva e a guasto.

Il programma di manutenzione contiene tutte le informazioni di tipo tecnico necessarie per

la programmazione nel tempo dei controlli periodici (manutenzione secondo condizione)e

per la programmazione a scadenza fissategli interventi manutentivi e di conduzione

(manutenzione preventiva).

Si pone inoltre l’obbiettivo di prevedere le avarie e di predisporre un insieme di procedure

per la prevenzione dei guasti e l’eventuale rettifica degli stessi.

I dati informativi che costituiscono il programma devono essere classificati e organizzati,

per facilità di utilizzazione, in forma di schede.

Le parti essenziali che costituiscono il programma sono:

CODICE

1.0

1.1

1.1.1

1.1.2

1.1.3

1.2.1

1.2.2

1.3.1

1.3.2

1.4.1

1.4.2

Programma di manutenzione

STRATEGIA

ATTIVITA’

INSIEMI

MANUTENTIVI

Sistema di

alimentazione

Filtro

Elementi

Programmata pulizia

filtranti

Sistema

Predittiva

Regolazione

lavaggio

Taratura

Pulizia

Presso stato

Programmata Pulizia

delta P

Tratura

Celle di carico Predittiva

Controllo

Centralina

Predittiva

Controllo

elettronica

Taratura

Agitatore

Programmata Pulizia

Lubrificazione

Controlii

Motoriduttore

Predittiva

Pulizia

Controlli

Prove non

distruttive

Valvola

Predittiva

Pulizia

pneumatica

Controllo

Lubrificazione

Prove non

distruttive

Motoriduttore

Predittiva

Pulizia

FREQUENZA OPERATORE

3 mesi

OpeManMec

Semestrale

OpeManMec

Semestrale

SpeStrumMan

Semestrale

Semestrale

SpeStrumMan

SpeStrumMan

Semestrale

OpeManMec

Settimanale

Mensile

OpeEse

OpeEse

Trimestrale

SpeManMec

Mensile

OpeEse

Trimestrale

Semestrale

OpemanMec

SpeManMec

Mensile

OpeEse

Pag 31 di 34

1.5.1

1.6.1

1.6.2

1.7.1

2.0

2.1.1

2.1.2

2.1.3

2.1.4

2.1.5

2.2.1

2.2.2

2.3.1

2.4.0

2.4.1

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

Controlli

Trimestrale

SpeManMec

Prove non

distruttive

Tramoggia

Programmata Pulizia

Semestrale

OpeEse

intermedia

Controlli

Silo

Programmata Pulizia

Semestrale

OpeEse

Controlli

SpeStrumMAn

Misura livello

Condizione

Pulizia

Verifica

Taratura

OpeEse

Mensile

Coclea

Predittiva

Pulizia

reversibile

Controllo

SpeManMec

Trimestrale

Prove non

distruttive

Linea 1

Trimestrale

OpemanMec

Compressore

Programmata Pulizia

Controlli

Prove non

SpeManMec

distruttive

Motore

Predittiva

Pulizia

Trimestrale

OpemanEle

elettrico

Controlli

Prove non

SpemanEle

distruttive

Ventilatore

Programmata Controlli

Trimestrali

OpemanMec

Lubrificazione

Motore

Predittiva

Pulizia

Trimestrale

OpemanEle

elettrico

Controlli

ventilatore

Prove non

SpemanEle

distruttive

Essiccatore

Programmata Pulizia

Semestrale

OpeManMec

aria

Controllo

Sostituzione

guarnizioni

Vite dosatrice

Condizione

Pulizia

Settimanale

OpeEse

Controllo

Lubrificazione Mensile

OpeManMec

Prove non

Trimestrale

SpemanMec

distruttive

Motoriduttore

Predittiva

Pulizia

Mensile

OpeEse

Controlli

Prove non

Trimestrale

SpeManMec

distruttive

Rotocella

Predittiva

Pulizia

Mensile

OpeEse

Controllo

Lubrificazione Trimestrale

OpemanMec

Prove non

SpemanMec

distruttive

Sistema

hopper

Tramoggia

Programmata Pulizia

Semestale

OpeEse

Pag 32 di 34

2.4.2

2.4.3

2.4.4

2.5.1

2.5.2

2.6.1

2.6.2

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

Controllo

Verifiche

OpeManMec

Celle di carico Predittiva

Controllo

Semestrale

SpeStrumMan

Centralina

Predittiva

Controllo

Semestrale

SpeStrumMan

elettronica

Taratura

Trimestrale

OpemanEle

Motore

Predittiva

Pulizia

elettrico

Controlli

SpemanEle

Prove non

distruttive

Tramoggia

Programmata Pulizia

Semestrale

OpeEse

Controlli

SpeStrumMAn

Misura livello

Condizione

Pulizia

Verifica

Taratura

Rotocella

Predittiva

Pulizia

OpeEse

Mensile

Controllo

Lubrificazione Trimestrale

OpemanMec

SpemanMec

Prove non

distruttive

Motore

Predittiva

Pulizia

Trimestrale

OpemanEle

elettrico

Controlli

Prove non

SpemanEle

distruttive

Operatori:

• OpeManMec:

• OpeEse

• OpeManEle

• SpeManMec:

• SpeManEle

• SpeStrumMan

Operaio manutenzione meccanica

Operaio addetto di esercizio

Operaio manutenzione elettrica

Operaio meccanico specializzato di esercizio

Operaio elettricista specializzato di manutenzione

Operaio strumentista specializzato di manutenzione

4.13 Conclusioni

Siccome per l’impianto in oggetto non esistono ancora dati significativi, essendo di

recente realizzazione, la maggior parte delle attività sono riferite alle indicazioni del

fornitore dell’impianto e delle singole apparecchiature.

Una attenta analisi ha manifestato delle criticità trascurate dal fornitore, causate dal

luogo e dalle condizioni di esercizio, che già si sono manifestate con evidenti segnali quali

rumori, surriscaldamenti ecc.

Tale condizione ha portato ad implementazione di sistemi di monitoraggio interfacciati

con l’impianto di automazione e ad un sistema di supervisione.

Siccome l’impianto marcia senza la presenza di un operatore, gli operatori di sala

potranno tenere sotto controllo i parametri più importanti e se necessario invieranno degli

addetti di produzione per verificare e attuare le procedure di attività manutentive previste.

Pag 33 di 34

Progetto formativo 2006/7 Tecnico superiore per la manutenzione

Secondo la logica del TPM ogni componente dell’azienda contribuirà al miglioramento

continuo.

Pag 34 di 34