Analisi di affidabilità a posteriori.

Metodi di analisi, strumenti e servizi della affidabilità.

La analisi di affidabilità è il processo di raccolta ed analisi

dei dati per determinare la causa di una anomalia e come

evitare che si ripresenti.

Si tratta di una disciplina importante in molti settori

dell'industria manifatturiera, come ad esempio l'industria

elettronica, dove è uno strumento essenziale da utilizzare

nello sviluppo di nuovi prodotti e per il miglioramento dei

prodotti esistenti. E' particolarmente importante nella produzione e nell’uso delle apparecchiature

del settore safety-critical e mission-critical.

La analisi di affidabilità può essere applicata sia a prodotti che processi e può essere condotta nella

fase di progettazione e nella fase di utilizzo sul campo durante il ciclo di vita del prodotto.

Esistono diversi metodi e strumenti per l’analisi delle anomalie.

La raccolta dei dati dell’affidabilità.

L’ analisi di guasto dei dispositivi di safety-critical e mission-critical nella fase di uso sul campo

richiede la raccolta dei dati di affidabilità e le relative analisi statistiche.

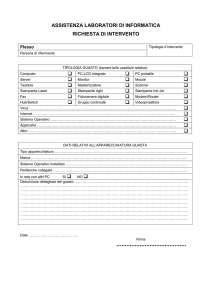

Per realizzare questo speciale obiettivo deve essere utilizzato un sistema software chiamato

FRACAS (Failure Report Analysis & Corrective Action System) ossia Sistema per l’analisi dei

report dei malfunzionamenti e per l’intrapresa delle Azioni correttive.

I dati raccolti vengono sottoposti ad analisi statistica. Tale sistema fornisce anche in tempo reale un

valore aggiunto per l'organizzazione, agisce come sistema di gestione della flotta dei prodotti, come

sistema di gestione della sicurezza, come sistema di workflow con avvisi e escalation, e altro

ancora. Le statistiche raccolte ed ottenuto dei tassi di anomalia dal campo potrebbe essere utilizzata

in tutti i metodi di analisi di malfunzionamento indicati di seguito.

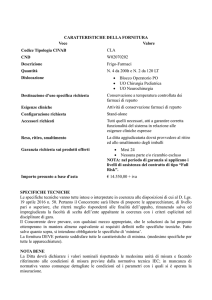

Le metodologie FMEA e FMECA (Failure Mode, Effects and Criticality Analysis ), sono una

continuazione del sistema di analisi di affidabilità. Esse sono necessarie e compatibili con gli

standard MIL-STD-1629A e altre (come GJB 1391, GJB 1392, AIR FORCE SMC

REGOLAMENTO 800-31 e oltre). Molte norme e regolamenti per l'industria aerospaziale, difesa,

1/3

telecomunicazioni, elettronica ed altre industrie che richiedono le analisi FMECA devono essere

eseguite per tutti i sistemi progettati / prodotti / acquistati, soprattutto se sono mission - critical o

safety -critical.

FMECA comprende l’analisi di affidabilità, l’analisi di criticità e l’analisi di collaudabilità

(testability). Essa analizza diversi modi di guasto e dei loro effetti sul sistema, classifica e stabilisce

le priorità degli effetti finali (end-effects) in base alla loro pericolosità sulla base del tasso di guasto

e della loro gravità (severity).

Vedi Tool Software FMECA nel RAM Commander

FMEA

FMEA Potenziale (Failure Mode Effects e Analysis) è la tecnica di analisi utilizzata come mezzo

per assicurare che, per quanto possibile, potenziali modalità di guasto e delle loro cause

associate/meccanismi, siano stati considerati ed indirizzati per la soluzione. Le azioni correttive

proposte e selezionate per l’implementazione fanno parte integrante della procedura per il piano di

attuazione e di controllo. La FMEA potenziale è conforme alla AIAG, QS-9000, SAE J 1739, IEC

60.812, JEP131 e altre norme, a volte chiamata "automotive" o "AIAG (Automotive Industry

Action Group FMEA). Per la facilità, rapidità di uso e efficacia è oggi sempre più richiesta da molte

altre norme come la ISO 14971 (gestione del rischio negli apparecchi medici) e oltre.

Vedi Tool Software FMEA nel RAM Commander

Fault Tree Analysis (FTA). Analisi dell’albero di guasto.

Gli alberi del guasto sono uno dei metodi più usati nella affidabilità del sistema e nella analisi della

probabilità dei guasti. Un albero di guasto è una rappresentazione grafica degli eventi in una

struttura gerarchica, ad albero. Viene utilizzato per determinare le varie combinazioni di anomalie

nell’hardware, nel software, nel comportamento umano che potrebbe provocare un determinato

rischio o guasto del sistema. Gli errori di sistema sono spesso indicati come eventi al top

dell’albero. Un'analisi deduttiva con l’albero di guasto comincia con una conclusione generale o di

pericolo, che viene visualizzata nella parte superiore di un albero gerarchico. Questa analisi

deduttiva è l'evento finale di una sequenza di eventi per i quali viene utilizzato l'albero di guasto per

determinare se un errore si possa verificare o, in alternativa, può essere usato per bloccare che si

verifichi l’evento di guasto. Fault Tree indaga le conseguenze di malfunzionamenti multipli

simultanei o eventi, e questo è il suo principale vantaggio rispetto FMEA / FMECA, che indagano i

fallimenti come analisi del punto singolo. In realtà una analisi accurata ha bisogno sia dell’uso

della metodologia FMECA/FMEA che di quella FTA.

2/3

Event Tree Analysis (ETA)

Si tratta di una analisi dei guasti induttiva eseguita per determinare le conseguenze del

malfunzionamento come unico rischio per il sistema nel suo complesso o la sua affidabilità. Event

Tree Analysis utilizza una logica simile e la matematica del Fault Tree Analysis, ma l'approccio è

diverso - FTA utilizza l’approccio deduttivo (dal malfunzionamento del sistema alla sua

motivazione) e ETA usa il metodo induttivo (dal malfunzionamento di base alle sue conseguenze).

Un albero degli eventi è di per sé una rappresentazione visiva di sequenze del singolo guasto, la sua

influenza su altri eventi e su tutto il sistema.

3/3