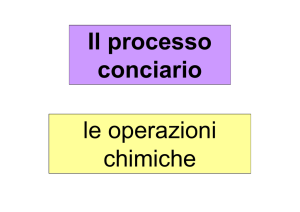

Il Processo Conciario – l’attuale tecnologia e le sue problematiche

Il processo conciario tradizionalmente seguito dalle aziende conciarie, sia esso al cromo o

al vegetale, consta di numerose lavorazioni chimiche e meccaniche, atte a trasformare un

materiale organico destinato alla putrefazione in un prodotto finito resistente all’attacco

idrolitico dei batteri e con peculiari caratteristiche merceologiche e fisico-meccaniche che

lo rendono idoneo per il suo impiego in svariati settori, dalla calzatura all’arredamento,

all’abbigliamento ecc…

Il dover sottoporre le pelli a tutte queste lavorazioni, con continui scarichi dei bagni di

lavorazioni e frequenti variazioni di pH, comportano emissioni di grandi quantità di

inquinanti, liquidi e solidi. Inoltre, anche se col tempo la tecnologia a disposizione del

conciatore ha portato notevoli benefici, il consumo energetico e l’approvvigionamento di

acqua necessaria alla lavorazione sono ancora fattori che incidono notevolmente

sull’economia del processo stesso. Per dare un’idea del consumo di acqua basti pensare

che per ogni chilo di pelle prodotta, sono utilizzati nella filiera mediamente 40 litri d’acqua,

e che tale volume è già il frutto di una evoluzione del processo se si pensa che negli anni

'50 per ogni chilo di pelle ne venivano impiegati circa il doppio.

Tutte queste problematiche e le difficoltà sempre maggiori di approvvigionamento di

energia, acqua e materie prime, impongono al mondo conciario una necessità di

valutazione di nuove tecnologie di processo che apportino significativi miglioramenti in

termini di impatto ambientale e sfruttamento delle risorse.

In questo studio si cercherà di rivisitare radicalmente il processo conciario convenzionale,

mettendo a punto una tecnologia operativa che riduca le procedure individuali e multifase

della lavorazione, evitando continue variazioni di pH e riducendo drasticamente i consumi

energetici e di risorse idriche. Il tutto naturalmente cercando di mantenere costanti, se non

di migliorare, le caratteristiche merceologiche e fisico-meccaniche del cuoio finito, prima

necessità per l’intero settore conciario.

Vista la diversità di pelli grezze, di tipologia di stabilizzazione ( Concia) e di prodotti finiti

abbiamo ritenuto utile organizzare la ricerca a filiera, cioè affrontare la stessa tematica in

concerie diverse così da portare avanti parallelamente la ricerca di grezzi diversi e di per

processi di concia diversi.

Il Processo Conciario Tradizionale

Convenzionalmente si può suddividere il ciclo di lavorazione conciaria in due parti, la

prima detta fase a umido, nella quale le pelli vengono lavorate in opportune soluzioni

acquose di svariati prodotti chimici e la seconda in cui si applicano sulle pelli già asciutte

sostanze chimiche di vario tipo.

Nella prima fase abbiamo la stragrande maggioranza di consumo di acqua ed è perciò da

considerarsi la principale fonte di inquinamento idrico della conceria.

Per praticità prenderemo perciò in esame la sola fase a umido della lavorazione conciaria,

la quale come vedremo è piuttosto complessa, ed in particolare focalizzeremo l’attenzione

su tutte le lavorazioni chimiche effettuate in conceria durante questa fase. Escluderemo

perciò tutte le operazioni meccaniche che tradizionalmente vengono effettuate, in quanto

anche se di grande importanza, generano reflui inquinanti in relative quantità.

Il ciclo conciario inizia con l’arrivo in conceria di pelli animali di varia natura e provenienza,

conservate mediante metodiche quali salatura o essiccamento e prima di arrivare al

processo di concia vero e proprio sono sottoposte ad una serie di lavorazioni

1

“preparative”, attraverso le quali si ripuliscono le pelli e si eliminano da queste tutte quelle

parti considerate non lavorabili.

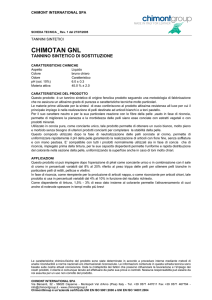

Queste fasi della lavorazione prendono il nome di “lavori di riviera” ed è possibile

schematizzarli in questo modo:

Rinverdimento

Necessario per riportare le pelli al grado di umidità naturale che

possedevano prima del conservazione, sia essa per salatura o

essiccamento. Inoltre sia ha una prima eliminazione dello sporco più

grossolano e solubilizzazione di materiale proteico non strutturato e

quindi non idoneo alla lavorazione conciaria..

Principali prodotti utilizzati: acqua, antibatterici, tensioattivi.

Depilazione - Calcinazione

Decalcinazione

Obbiettivi di questa fase della lavorazione sono di

eliminare il pelo e l’epidermide, e di aprire la struttura

fibrosa della pelle per la completa pulizia e per renderla

reattiva verso i prodotti concianti delle fasi successive.

Principali prodotti utilizzati: acqua, idrossido di calcio,

solfuro di sodio, solfidrato di sodio.

Si effettua per eliminare parte della calce e portare le pelli al pH ideale

per la successiva macerazione.

Prodotti utilizzati: acqua, sali inorganici a reazione acida (in genere

solfato d’ammonio e cloruro d’ammonio..), acidi organici bicarbossilici.

Macerazione

Per eliminare i residui organici ancora presenti sulla pelle e all’interno

delle fibre, produrre nel contempo un certo allentamento della struttura

fibrosa.

Prodotti utilizzati: acqua, tensioattivi, prodotti di natura enzimatica

(proteolitici).

Sgrassaggio

Per rimuovere le sostanze grasse ancora presenti sulla pelle. Questa

fase è importante soprattutto per pelli particolarmente grasse di natura,

quali le ovine.

Prodotti utilizzati: acqua, tensioattivi, prodotti di natura enzimatica

(lipolitici)

Durante queste lavorazioni le pelli passano da valori di pH di circa 8-9 nel rinverdimento a

12-13 durante la calcinazione ed infine a circa 7,5-8,5 durante la decalcinazionemacerazione. I bagni di lavorazione costituiscono approssimativamente il 35/40% del

totale degli scarichi idrici delle fasi a umido e sono caratterizzati da alti contenuti salini

(cloruri e solfati) ed alti carichi organici (COD e Solidi Sospesi), nonché da elevata carica

batterica.

Di seguito ai lavori di riviera si passa alle fasi di “concia”, nelle quali si ha una

modificazione della struttura fibrosa delle pelli e la trasformazione di queste ultime in cuoio

lavorabile ed imputrescibile. Ciò avviene per l’azione di opportuni prodotti chiamati

appunto “concianti”, i quali si fissano irreversibilmente alla pelle e ne consolidano la

struttura interna, conferendo ciascuno peculiari caratteristiche. Queste fasi sono qui

schematizzate:

2

Pickel

In questa fase si ha la completa eliminazione della calce e mediante

acidificazione delle pelli si raggiungono le migliori condizioni di reattività nei

confronti dei prodotti concianti successivi.

Prodotti utilizzati: acqua, acidi forti organici ed inorganici, cloruro di sodio,

prodotti antimuffa, sbiancanti.

Depiclaggio-Ripiclaggio Con il pickel, le pelli acquistano caratteristiche che le rendono

idrotermicamente abbastanza resistenti, tanto che molte volte

le aziende conciarie acquistano pellami già in questo stato. In

questi casi, per uniformare al meglio le pelli si effettua un

lavorazione chimica di depiclaggio, in cui il pH viene portato

da 2/2,5 a circa 5, ed un nuovo pickel per tornare

nuovamente a pH acido (2,8/3).

Prodotti utilizzati:

Depiclaggio

acqua, cloruro di sodio, bicarbonato di sodio, formiato di

sodio, acetato di sodio, prodotti tensioattivi

Ripiclaggio

acqua, acidi forti organici ed inorganici, cloruro di sodio,

prodotti antimuffa, sbiancanti

Concia

E’ la vera e propria fase di trasformazione di pelle in cuoio. È in genere

suddivisa in due parti, una prima fase di penetrazione del prodotto conciante

all’interno della pelle, ed una seconda in cui si ha la fissazione del conciante

stesso alle fibre proteiche.

Prodotti utilizzati:

1a Fase di penetrazione del conciante

acqua, concianti minerali (sali di cromo(III), sali di alluminio(III), sali di

zirconio(IV)…), estratti vegetali (castagno, quebracho, mimosa…), tannini

sintetici, prodotti aldeidici (formaldeide, glutaraldeide, acetaldeide…), , prodotti

antimuffa, sali organici mascheranti (formiato di sodio, acetato di sodio…)

2a Fase di fissazione del conciante

sali inorganici a reazione basica (bicarbonato di sodio, ossido di magnesio…),

prodotti mascheranti (formiato di sodio, acetato di sodio…).

Nelle lavorazioni di conciatura, le pelli passano dai bagni a pH circa 8 di fine macerazione

a soluzioni fortemente acide (2,5/3) nel pickel e nella concia di penetrazione, per poi

terminare a pH leggermente più alti (circa 4) con la fase di fissazione del conciante.

Approssimativamente la quantità di acqua scaricata in queste fasi è circa il 50% di quella

totale impiegata nelle fasi a umido. Anche per queste fasi avremo alta salinità e carichi

organici, in più, in dipendenza dal tipo di concia effettuata, nel bagno troveremo sali

metallici, tannini vegetali e sintetici, prodotti aldeidici.

Ultima parte della lavorazione conciaria a umido è costituita da quelle lavorazione

necessarie per la caratterizzazione del pellame ottenuto con la concia, in base all’articolo

finito desiderato. Queste lavorazioni di “caratterizzazione” o più semplicemente di

“riconcia”, permettono di conferire al cuoio peculiari proprietà merceologiche ed

adeguate resistenze fisico-meccaniche.

3

Riconcia di uniformizzazione

Neutralizzazione

Per rendere le pelli idonee al trattamento di riconcia di

caratterizzazione, di tintura ed ingrasso successivi.

Prodotti utilizzati: acqua, bicarbonato di sodio, formiato di sodio,

bisolfito di sodio, acetato di sodio, tannini sintetici neutralizzanti.

Riconcia di caratterizzazione

Tintura

Per completare e rendere più omogenea la concia

effettuata. Generalmente si impiegano le stesse

sostanze utilizzate durante la concia o prodotti di

natura chimica simile.

Prodotti utilizzati: acqua, concianti minerali (sali di

cromo(III), sali di alluminio(III)…), bicarbonato di

sodio.

Insieme all’ingrassaggio è la lavorazione che

determina le caratteristiche del cuoio finito, in

dipendenza dell’articolo che si vuole ottenere.

Prodotti utilizzati: acqua, tannini vegetali e sintetici,

prodotti aldeidici (glutaraldeide), resine di vario tipo

(acriliche, urea-formaldeide, melamminiche…).

Per conferire al cuoio una determinata colorazione.

Prodotti utilizzati: acqua, coloranti, acido formico.

Ingrassaggio

Trattamento delle pelli con sostanze di natura grassa per realizzare

una lubrificazione delle fibre e conferire peculiari proprietà quali

l’elasticità, la pienezza, la morbidezza…

Prodotti utilizzati: acqua, prodotti ingrassanti di origine animale,

vegetale e sintetica, emulsionanti, acido formico.

Con queste lavorazioni si conclude la fase a umido del processo conciario, le pelli

passano alle lavorazioni di asciugaggio ed infine alla rifinizione, con la quale si nobiliterà il

cuoio ottenuto e lo si renderà idoneo alla vendita.

Nelle fasi di caratterizzazione si scarica circa il 15% del totale delle acque reflue in uscita

da un conceria, sempre considerando la sola lavorazione a umido. Si hanno pH

continuamente variabili da circa 4 fino a 5/5,5, in quanto per permettere la penetrazione

dei prodotti e la loro successiva fissazione si aggiungono continuamente acidi e basi, con

il risultato di generare grandi quantità di sali che solo in parte sono trattenuti dalle pelli,

mentre molti terminano nelle acque reflue.

Come si può osservare, il ciclo conciario tradizionale, seguendo la logica del “crea e

distruggi”, sottopone le pelli ad ampie e continue variazioni di pH, con continue aggiunte

di prodotti acidi e basici. Tutto ciò naturalmente incide considerevolmente sull’impatto

ambientale dei reflui, provocando decisi aumenti in termini di parametri quali Cloruri,

Solfati, COD, Solidi Sospesi …

Ciò che si vuol raggiungere in questa sperimentazione è la messa a punto di una

lavorazione conciaria innovativa, la quale, sfruttando una radicale riorganizzazione

dell’intera fase a umido, riduca decisamente i passaggi di variazione di pH, con

conseguenti miglioramenti di carattere ambientale ed in termini di consumi e scarichi idrici.

Un tale riassestamento della metodologia operativa permetterà come vedremo di eliminare

certe fasi della lavorazione, con un importante guadagno dal punto di vista della tempistica

e del consumo di acqua, prodotti chimici ed energia.

4

Il Processo Conciario Inverso

Per cercare di superare i problemi visti per il processo conciario a umido tradizionale, si

cercherà di invertire le fasi della lavorazione, sia per cicli che partono da materiale grezzo,

sia per quelli che invece hanno inizio con pellame piclato. In particolare, si agirà sui valori

di pH iniziali, modulandoli opportunamente in modo da invertire le fasi produttive, evitando

perciò di alternare continuamente le fasi di acidificazione e basificazioni, necessarie per la

penetrazione e fissazione dei vari prodotti.

Per il processo dal grezzo, in pratica sfrutteremo il fatto di avere un pH della pelle dopo

macerazione vicino alla neutralità per offrire i prodotti delle operazioni post concia

(lavorazioni di caratterizzazione), abbassando poi il pH ad un valore di circa 5,0-5,5 per

eseguire la concia vera e propria.

Tutto questo procedendo in parallelo con un processo conciario tradizionale, attuato su

uno stesso grezzo di partenza e lavorato in comune per le fasi dei lavori di riviera, così da

permetterci di paragonare con significatività i cuoi finiti ottenuti.

Schematicamente:

Pellame grezzo

Lavorazioni di “riviera”

Processo Tradizionale

Suddivisione in

“mezzine”

Mezzine sinistre

Pellame in

trippa a pH 8

Processo Inverso

Mezzine destre

5

Vista fase per fase la sperimentazione condotta in parallelo per processi partendo da pelli

decalcinata sarà così strutturata:

Processo

Tradizionale

Mezzine

SINISTRE

Pickel

Concia al

cromo di

penetrazione

Fissazione del

conciante mediante

basifica a pH 4

Processo

Inverso

Mezzine

DESTRE

Riconcia di

caratterizzazione

Tintura ed ingrasso

Neutralizzazione

a pH circa 5

Concia al

cromo

Pressatura,

spaccatura, rasatura

Riconcia di

uniformizzazione

Asciugaggio,

palissonatura

Rasatura a secco

Neutralizzazione

a pH circa 5

Riconcia di

caratterizzazione

Rifilatura,

inchiodatura

Tintura ed ingrasso

Asciugaggio,

palissonatura,

rifilatura, inchiodatura

6

I pellami ottenuti attraverso le due metodiche operative saranno poi valutati per le loro

caratteristiche merceologiche, andando a verificare le principali resistenze fisicomeccaniche richieste e le qualità organolettiche quali morbidezza, pienezza, nonché le

caratteristiche tintoriali (intensità del colore, penetrazione, uniformità di tintura).

Oltre a valutazioni sul prodotto finito, sarà necessaria anche una verifica dei principali

parametri chimici, sia sulle pelli che nei singoli bagni di lavorazione, ma anche sui bagni

finali medi ottenuti dai due processi, così da quantificare i miglioramenti in termini di

impatto ambientale apportati dal processo innovativo.

Infine, dalla valutazione dei costi di processo, intesi come costi energetici, costi per risorse

idriche, costi per prodotti chimici e tempistica, si dovrà trarre un bilancio definitivo, per

dimostrare i vantaggi e gli svantaggi del processo inverso in paragone con quello

tradizionale.

Per pellami che arrivano in conceria piclati, la sperimentazione sarà ancora più semplice,

in quanto non vi è neppure la necessità di effettuare le lavorazioni di “riviera” comuni, ma

si basterà effettuare una fase comune di depiclaggio prima di dividere le pelli ed andare

avanti con le due metodologie.

Pellame piclato

Depiclaggio

Processo Tradizionale

Suddivisione in

“mezzine”

Mezzine sinistre

Pellame

neutralizzato a

pH circa 6

Processo Inverso

Mezzine destre

7

Fase per fase la sperimentazione sarà così condotta:

Processo

Tradizionale

Mezzine

SINISTRE

Processo

Inverso

Mezzine

DESTRE

Ripiclaggio

Riconcia di

caratterizzazione

Concia al

cromo di

penetrazione

Fissazione del

conciante mediante

basifica a pH 4

Pressatura,

spaccatura,

Riconcia di

uniformizzazione

Neutralizzazione

a pH circa 5

Riconcia di

caratterizzazione

Tintura ed ingrasso

Neutralizzazione

a pH circa 5

Concia al

cromo

Asciugaggio,

palissonatura

Rasatura a secco

Rifilatura,

inchiodatura

Tintura ed ingrasso

Asciugaggio,

palissonatura,

rifilatura, inchiodatura

8

Anche per questa seconda sperimentazione si effettuerà lo stesso tipo di valutazione sia

sul prodotto finito, che sui bagni di lavorazione, giungendo infine a tirare un bilancio

complessivo dei costi, visualizzando pregi e difetti anche di questo nuovo processo

inverso su pellami di partenza piclati.

Naturalmente tutto questa sperimentazione sarà condotta su scala pilota, con ridotti

quantitativi di pellame, e i risultati ottenuti dovranno essere riconfermati tramite test di

carattere industriale in aziende conciarie.

Inoltre data l’alta eterogeneità di pellami prodotti dalle aziende conciarie, occorrerà testare

la funzionalità del processo conciario inverso su vari tipologie di pellami e per l’ottenimento

di una vasta gamma di articolistica. In questo modo si potrà rendere universale la nuova

tecnologia e perciò applicabile da qualsiasi conceria di questo mondo, indipendentemente

dal materiale di partenza e dal prodotto finito che si vuole ottenere.

Conclusioni ed aspettative

In linea di principio il processo conciario inverso permetterà l’ottenimento di cuoi di alta

qualità paragonabili a quelli tradizionalmente ottenuti dalle aziende conciarie con le loro

lavorazioni, riducendo nel contempo i consumi di acqua, e di prodotti chimici, con notevoli

benefici di carattere ambientale e con tempi di processo ridotti.

In linea di principio, con il processo inverso avremo una significativa riduzione del

consumo di acqua, in quanto sono state eliminate diverse fasi della tradizionale

lavorazione. Facendo una stima delle acque consumate durante il processo convenzionale

e confrontandole con quelle che invece occorreranno per il ciclo innovativo, si ricava un

risparmio d’acqua, e quindi anche una riduzione degli effluenti di circa il 60/65%. In un

contesto mondiale che va verso drastiche diminuzioni delle risorse idriche, un tale risultato

risulta senza dubbio di grande importanza.

Il ciclo conciario inverso comporterà un importante miglioramento in termini di impatto

ambientale, in quanto avendo eliminato diverse fasi di acidificazione/basificazione, avremo

abbattimenti di valori chimici importanti quali COD, solidi sospesi, per i quali si prevede un

abbattimento rispettivamente del 30/50% e del 60/80%, ma anche cloruri, solfati… Si

prevede anche di ottenere un miglior grado di fissazione dei prodotti chimici, per cui anche

questo si ripercuoterà positivamente sui carichi inquinanti dei reflui di scarico.

Per quanto riguarda i costi energetici, valutando tutti gli aspetti in questione , con

l’introduzione del nuovo processo inverso si avranno grossi vantaggi economici.

Innanzitutto, ritornando alla diminuzione del consumo di acqua, ed alla conseguente

riduzione degli scarichi, avremo un abbattimento dei costi per il trattamento di

depurazione.

Per quanto riguarda i tempi, si prevede che il processo inverso necessiterà di archi di

tempo notevolmente inferiori, quantificabili in circa il 50% in meno, considerando tempi di

bottalatura e intervalli di lavorazione. Il tutto naturalmente si traduce in risparmi energetici

per il mantenimento dell’impianto ed in un potenziale aumento della produttività

dell’azienda conciaria.

Infine è da considerare il risparmio ottenuto in termini di prodotti chimici, dovuto

all’eliminazione di diverse fasi di acidificazione/basificazione e al miglioramento del grado

di esaurimento dei prodotti chimici forniti. La riduzione del consumo di prodotti chimici è

stimabile attorno al 50%

9

Riduzione

del

consumo

di acqua

Minor

quantità

di effluenti

da depurare

Minor carico

inquinante

degli

effluenti

Miglior

esaurimento

dei prodotti

chimici

PROCESSO

INVERSO

Minor

consumo di

energia di

mantenimento

impianto

Tempi di

lavorazione

ridotti

Riduzione

dell’impiego

di prodotti

chimici

Aumento

di

produttività

aziendale

10