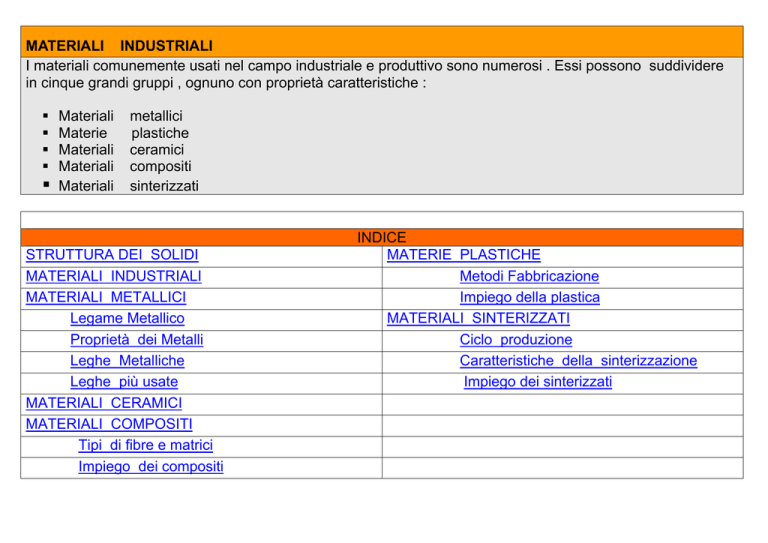

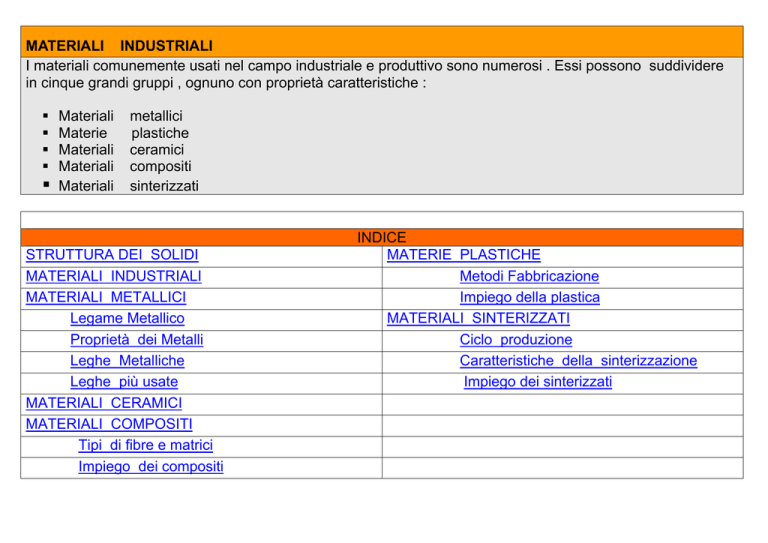

MATERIALI INDUSTRIALI

I materiali comunemente usati nel campo industriale e produttivo sono numerosi . Essi possono suddividere

in cinque grandi gruppi , ognuno con proprietà caratteristiche :

Materiali

Materie

Materiali

Materiali

Materiali

metallici

plastiche

ceramici

compositi

sinterizzati

STRUTTURA DEI SOLIDI

MATERIALI INDUSTRIALI

MATERIALI METALLICI

Legame Metallico

Proprietà dei Metalli

Leghe Metalliche

Leghe più usate

MATERIALI CERAMICI

MATERIALI COMPOSITI

Tipi di fibre e matrici

Impiego dei compositi

INDICE

MATERIE PLASTICHE

Metodi Fabbricazione

Impiego della plastica

MATERIALI SINTERIZZATI

Ciclo produzione

Caratteristiche della sinterizzazione

Impiego dei sinterizzati

I MATERIALI IN CAMPO INDUSTRIALE

I materiali comunemente usati nel campo industriale e produttivo si possono suddividere in cinque grandi

gruppi :

• MATERIALI METALLICI

• MATERIALI POLIMERICI ( Materie Plastiche )

• MATERIALI CERAMICI

• MATERIALI COMPOSITI

• MATERIALI SINTERIZZZATI

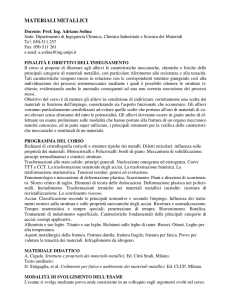

MATERIALI METALLICI

I metalli sono solidi cristallini, raramente utilizzati puri . I metalli vengono correntemente utilizzati sotto forma di LEGHE,

ovvero di combinazioni di più elementi, metalli e non-metalli (acciaio, ottone, bronzo, leghe di alluminio…)

MATERIALI POLIMERICI

Sono materiali non-metallici costituiti da macromolecole, composte da molte unità uguali ( monomeri ) che si ripetono in

sequenza. Vi sono polimeri sia naturali (GOMMA, CELLULOSA) sia artificiali ( materie plastiche ). Alcuni polimeri a sviluppo

unidirezionale ( polimeri lineari) danno origine sia ad alcune fibre naturali (SETA, LANA, COTONE) sia ad alcune materie

plastiche usate per la produzione di fibre sintetiche (POLIVINILICHE, POLIESTERI, POLIAMMIDICHE…)

MATERIALI COMPOSITI

Sono materiali costituiti dalla combinazione di più sostanze di natura e caratteristiche differenti ma compatibili tra loro. La

combinazione è mirata a migliorare le caratteristiche prestazionali del singoli materiali soprattutto in termini di resistenza

meccanica e di resistenza al calore.

MATERIALI CERAMICI

Sono materiali ottenuti attraverso la trasformazione di materie prime INORGANICHE tra le quali sono presenti elementi

metallici e non-metallici. Allo stato solido sono disposti secondo una struttura cristallina. Si caratterizzano per l’elevata stabilità

chimica, durezza, resistenza a compressione e al calore, ma anche per una scarsa plasticità ed una notevole fragilità.

MATERIALI SINTERIZZATI

I materiali sinterizzati sono ottenuti dall’agglomerazione ad alta temperatura di polveri metalliche e non metalliche ,

preventivamente compattate in stampi per mezzo di alte pressioni .

STRUTTURA DEI SOLIDI

I materiali più impiegati nelle condizioni ambientali normali sono allo stato solido .

In funzione della disposizione delle molecole o degli atomi che compongono il materiale , è possibile individuare solidi a

struttura CRISTALLINA e AMORFA

Solidi a struttura cristallina

Rappresenta una disposizione spaziale caratterizzata dal fatto che gli atomi o le molecole del solido sono disposti in maniera

ordinata e regolare secondo una struttura reticolare tridimensionale

A struttura cristallina sono quasi tutti i solidi, quindi i materiali da costruzione , in particolare i metalli e le leghe

Solidi a struttura amorfa

Rappresenta una disposizione spaziale in cui non è riconoscibile un ordine geometrico ; atomi o molecole sono disposte a

caso Di questa famiglia fanno parte sostanze liquide e gassose ed alcuni solidi (polimeri: gomme naturali, cellulosa,

plastiche e gomme sintetiche…) . Tipico esempio di materiale amorfo è il vetro

TRUCIOLI DI ALLUMINIO

Struttura Reticolare di

Alluminio

Cristallo di Quarzo

e Sua Struttura

Reticolare

Vetro

e sua struttura

amorfa

I MATERIALI METALLICI

In un metallo puro allo stato solido gli atomi sono disposti in tutta la massa secondo una geometria ordinata e ripetitiva in

tutte le direzioni ; questa struttura si chiama reticolo cristallino ; per ogni metallo si può individuare nella struttura una cella

elementare

Un metallo solido è un cristallo, qualunque sia la sua forma esterna, ed il suo reticolo cristallino risulta dalla ripetizione nelle

tre dimensioni dello spazio di una cella elementare ,che costituisce la più piccola porzione del reticolo stesso e che ne

possiede tutte le caratteristiche geometriche .

Un aggregato formato da celle , sempre in numero notevole , costituisce un grano cristallino . I grani cristallini si formano

durante la solidificazione del metallo liquido ed ognuno è composto da un grandissimo numero di celle elementari .

I metalli più comuni , allo stato solido, presenta una delle seguenti strutture cristalline :

a ) cubica a facce centrate

; C .F.C.

b) esagonale compatta

; E. C. P.

c) cella cubica a corpo centrato

; C.C.C.

Proprietà dei metalli

Tutti i metalli hanno delle proprietà comuni che li distinguono

PROPRIETA COMUNI

METALLI DI PIÙ COMUNE IMPIEGO

A temperatura ambiente sono allo stato

solido

Alti valori di resistenza meccanica

Duttilità e malleabilità

Durezza

Tenacia e buona resistenza a fatica

Buona conducibilità elettrica e termica

Subiscono

l’aggressione

degli

agenti

ambientali e tendono a ritrovare il loro

stato minerale

:

Il Legame Metallico

In un materiale metallico allo stato solido può essere rappresentato come un insieme di ioni metallici positivi, distribuiti

secondo la disposizione ordinata data dal reticolo cristallino, circondati dalla cosiddetta “nuvola elettronica” ,costituita dagli

elettroni degli strati atomici esterni che vengono condivisi dall’intera struttura.

La mutua attrazione tra gli ioni positivi e la nuvola elettronica fornisce il cosiddetto legame metallico.

Gli elettroni presenti nella nuvola hanno una certa libertà di movimento e quindi,per effetto della applicazione di una

opportuna tensione,possono fluire piuttosto facilmente, determinando così la buona conducibilità elettrica del metallo.

Il legame metallico, inoltre, è di tipo non direzionale e ciò rende conto delle proprietà meccaniche dei metalli che sono

duttili, malleabili e possono essere deformati per ottenere fili o lamine sottilissime.

L'energia del legame metallico varia moltissimo e di conseguenza anche i punti di fusione dei vari metalli sono molto

diversi.

LEGAME METALLICO

Leghe Metalliche

Molto spesso il metallo puro non presenta le caratteristiche volute . Per ottimizzare le prestazioni in esercizio di un metallo

si fabbricano le leghe,attraverso la sua combinazione del metallo con altri elementi. Queste combinazioni sono mirate

principalmente al miglioramento delle prestazioni meccaniche, della lavorabilità, della resistenza alla corrosione ed alle

resistenza ad alte temperature .

Si definisce lega una miscela solida, composta da 2 o più elementi, di cui almeno uno, il principale, è metallico.

Da notare che in un metallo puro, composto da un solo elemento, la struttura molecolare è formata da un solo tipo di

reticolo cristallino.

Invece , in una lega metallica formata da due o da più elementi anche non metallici (carbonio e azoto) la struttura della lega

può essere caratterizzata da un solo reticolo cristallino o da più reticoli cristallini diversi.

Per formare una lega, un metallo deve avere la capacità di “sciogliere” un altro elemento e cioè un metallo deve

accogliere nella sua struttura cristallina gli atomi di un altro elemento , formando quella che si chiama una soluzione solida

Vi sono due tipi fondamentali di soluzioni solide : Soluzione di sostituzione e Soluzione interstiziali

Soluzione di sostituzione

si ha quando gli atomi

hanno dimensioni simili

Soluzione interstiziale:

si ha quando gli elementi

hanno atomi di dimensioni

molto diverse

Esempio il Bronzo è una

soluzione di sostituzione di

Stagno in Rame

l’ Acciaio è una

soluzione interstiziale di

Carbonio nel Ferro

Leghe metalliche più usate

Le leghe che trovano la più vasta applicazione in campo industriale sono :

Leghe ferro carbonio

Sono dette anche leghe ferrose e sono : Acciaio e ghise .L’acciaio , fabbricato in diversi tipi , è il materiale industriale più

utilizzato

Leghe di alluminio

L’alluminio si può combinare con rame, titanio, zinco, manganese magnesio,silicio,nichel per formare le cosiddette leghe

leggere .

Una buona lega di alluminio pesa circa tre volte in meno di un acciaio comune ed ha la stessa resistenza

Leghe di rame

Sono gli Ottoni ( lega Cu , Zn ) ; Bronzi

( lega Cu , Sn )

Leghe di titanio

Il titanio si può combinare con di differenti metalli al fine di ottenere materiali dalla notevole resistenza meccanica con pesi

molto bassi oltre ad una ottima resistenza alla corrosione . Purtroppo il titanio è costoso a causa del suo elevato costo di

preparazione

Leghe di magnesio

Il magnesio può formare leghe con alluminio, zinco e manganese; queste leghe sono in genere fragili ma resistenti alla

corrosione ed alle alte temperature ( con il magnesio si possono ottenere leghe ultraleggere )

MATERIALI CERAMICI

I materiali ceramici sono in genere aggregati policristallini ,anche se in alcuni casi possono presentarsi amorfi o come

monocristalli.

• Sono materiali inorganici costituiti da elementi metallici e non metallici legati chimicamente

in rapporti costanti .

• Sono costituiti da una sequenza ordinata nello spazio di elementi metallici e non metallici

(carburi, nitruri, ossidi metallici )

• Fanno parte di questa classe i ceramici tradizionali (argille, porcellane), i ceramici avanzati

(allumina, zirconia, nitruro di silicio) , i vetri ed i cementi

Proprietà tipiche

• Hanno elevata resistenza a compressione , ma bassa resistenza a trazione

• Sono molto duri, rigidi ed indeformabili

• Impossibile sottoporli a lavorazione plastica

• Presentano un elevato isolamento elettrico e termico

• Resistenza alla corrosione

• Resistenza al calore

I MATERIALI COMPOSITI

I materiali compositi sono materiali artificiali nei quali due o più componenti sono combinati per ottenere una sostanza

con particolari proprietà .

L’esempio più comune di materiale composito è la

vetroresina , formata da stati sovrapposti di fibra di

vetro immersi in una resina polimerica ; in vetroresina

si costruiscono gli scafi per imbarcazioni di varie

misure

I componenti , a differenza di quanto avviene nei composti chimici o nelle leghe , sono fisicamente separati e nettamente

distinguibili con un esame microscopico a basso ingrandimento .

In un materiale composito un componente svolge la funzione di matrice ( metallica, ceramica,polimerica ) , nella quale

sono dispersi sottili filamenti ( Whiskers) di materiale diverso , che fungono da rinforzo .

Oltre ai whiskers , per rinforzo si possono usare anche fili , fibre lunghe e corte , polveri metalliche ( carburi)

L’esempio più comune di materiale composito è la vetroresina , formata da stati sovrapposti di fibra di vetro immersi in

una resina polimerica ; in vetroresina si costruiscono gli scafi per imbarcazioni .

Esistono anche i compositi metallici formati da una matrice a base di alluminio, zinco rame , magnesio, titanio e per

rinforzo si possono usare :

-

fili metallici

( in acciaio , tungsteno , carburi silicio);

-

fibre e whiskers ( C , Vetro, Al2O3 , SiC , SiO2 ) ;

-

polveri

( SiC , SiO2 , Al2O3 )

Fibre e matrici nei compositi

Le proprietà meccaniche dei materiali compositi dipendono dal tipo di fibre e dalla loro disposizione all’interno

della matrice. La disposizione delle fibre può essere di tre tipi .

Tipi di Fibre

a) - discontinua disordinata

b) - discontinua parallela

c ) - continua parallela

Nei compositi con fibre disposte in modo discontinuo e disordinato (figura 1a), si avranno le

stesse caratteristiche meccaniche in tutte le direzioni, mentre nei compositi con fibre

discontinue o continue ma parallele (figure 1b/c), si avranno caratteristiche migliori nella

direzione delle fibre

Le fibre di rinforzo più utilizzate, attualmente, sono:

Fibre di vetro: sono costituite da filamenti, aventi diametro di 10 micron circa,ottenuti per trafilatura ;

Identificabili dal colore bianco.

Fibre di carbonio: sono filamenti ottenuti da fibre organiche. Stanno sostituendo le fibre di vetro per il

minor peso e la maggiore rigidità. Il colore è nero brillante.

Fibre organiche: sono le fibre di rinforzo più leggere; la loro composizione chimica ed il

processo di fabbricazione sono ancora brevettati. Il è color giallo vivo.

Fibre minerali: sono utilizzate nel campo delle tubazioni, coperture e recipienti; l’elevato costo ne limita

l’impiego.

Le resine più utilizzate sono le seguenti:

resine epossidiche: sono quelle che possiedono le migliori proprietà meccaniche;

resine poliestere: sono le più comuni ed economiche;

resine fenoliche: hanno maggior resistenza alla corrosione e all’infiammabilità.

Impiego dei compositi

La moderna tecnologia consente di realizzare materiali compositi con un ampia gamma di caratteristiche ; in

pratica è possibile costruire un materiale “su misura“ per una data applicazione . Così ad esempio si possono

costruire materiali che abbiano particolare resistenza a trazione , materiali con elevata resistenza all’usura ed

al calore , materiali ad elevata resistenza a caldo per la costruzione di utensili ( il metallo duro composto da

una matrice metallica di Cobalto in cui sono disciolti i carburi di tungsteno) ecc.

Molteplici sono le applicazioni dei materiali compositi ed il loro sviluppo è sicuramente destinato ad aumentare

Nell’ industria automobilistica i compositi in resina rinforzati con fibra di vetro o di carbonio si usano per

costruire parti di carrozzeria .

Nell’industria aeronautica si utilizzano i compositi per parti di ali e fusoliera , per i carrelli di atterraggio .

Nell’industria di articoli sportivi molte sono le applicazioni quali racchette da tennis, sci , aste per salto, alberi

maestri per barche a vela,canne da pesca , telaio bici , scafi ecc.

Nell’industria bellica si costruiscono parti per armi leggere , blindature , giubbotti antiproiettile .

Nell’industria meccanica si realizzano pezzi meccanici vari , incastellature , ruote dentate ,ecc.

Auto con Pannelli in

Fibre carbonio

Aereo Militare In Fibre

carbonio

Scavo in vetroresina

Oggetti

sportivi n fibre

Carbonio

Papa

Giovanni in

vetroresina

LE MATERIE PLASTICHE

Le materie plastiche ( dette anche polimeri plastici ) sono dei materiali sintetici, cioè

non esistono in natura ma vengono preparate in laboratorio partendo da materiali naturali

Le materie prime più usate sono : il petrolio , il metano , l’idrogeno e l’ossigeno .

Le materie plastiche sono quei materiali che si lasciano facilmente deformare e , una

volta deformati, non perdono la nuova forma. Ed infatti la parola “plastica” deriva dal

greco “plastikos”,che vuol dire malleabile .

Il segreto della plasticità di queste materie è la singolare struttura delle molecole, che

prendono il nome di “ polimeri ”, che sono lunghissime molecole organiche . Esse infatti

hanno una struttura a “spaghetti”, cioè una struttura lineare .

In questo modo quando l’oggetto viene deformato le sue molecole strisciano le une sulle altre, in modo tale che esse adattino

l’oggetto alla nuova forma. I polimeri sono costituiti a loro volta da catene molecolari più piccole, i monomeri

Classificazione materie plastiche

Le materie plastiche si distinguono in due classi principali:

Termoindurenti

Termoplastiche

Una resina termoindurente allo stato solido a temperatura ambiente se riscaldata diventa progressivamente rigida . Questa

proprietà irreversibile , cioè la sostanza non diventa plastica quando viene raffreddata. Le resine termoindurenti sono infusibili

ed insolubili

Una resina termoplastica se se riscaldata partendo dallo stato solido a temperatura ambiente rammollisce e passa allo stato

liquido ; ritorna poi allo stato solido primitivo con il raffreddamento . Questa operazione si può ripetere indefinitamente .Le

resine termoplastiche sono fusibili e solubili

Proprietà delle materie plastiche

Bassa resistenza meccanica ;

Flessibilità e deformabilità ;

Isolamento termico ed elettrico ;

Basso peso specifico (0.9 – 2 gr /cm3) ;

Ottima resistenza agli urti

Fabbricazione Oggetti in Plastica

Esistono vari metodi per produrre oggetti in plastica come illustrato nella figura seguente

Per realizzare lamiere o altri

oggetti sottili in plastica si usa il

processo di calandratura , che

consiste

nel

sottoporre

l’impasto alla pressione di rulli

e di presse .

Un

altro

processo

di

lavorazione è il soffiaggio , che

consiste

nell’immettere

il

materiale fuso in uno stampo e

gonfiarlo, come un palloncino.

Il processo di centrifugazione

consiste nell’immettere in uno

stampo “rotante” la plastica

fusa.

Il processo più diffuso è

l’estrusione,

nel

quale

il

materiale plastico cola in una

matrice,spinto da un pistone e

assume la forma della matrice

Impiego Plastica

I tipi di materie plastiche prodotti sono diversi e numerosissimi sono gli oggetti prodotti .

Bottiglie di acqua minerale, bibite, olio, succhi, latte, ecc.;

Flaconi/dispensatori per sciroppi, creme, salse, yogurt, per detersivi, saponi, prodotti per la casa ecc;

Confezioni rigide/flessibili per alimenti in genere (es: affettati, formaggi, pasta fresca, frutta, verdura);

Buste e sacchetti per alimenti in genere (es: pasta, riso, patatine, salatini, caramelle, surgelati);

Vaschette e contenitori per alimenti ( carne e pesce , per gelati, creme di formaggio, dessert );

Reti Film e Pellicole per frutta e verdura ; imballaggi ;,

Barattoli per alimenti in polvere ;

Cassette per prodotti ortofrutticoli e alimentari in genere; Vasi per vivaisti ;

Blister e contenitori rigidi e formati a sagoma (es: gusci per giocattoli, pile, articoli da cancelleria, gadget vari ) ;

Scatole e buste per il confezionamento di capi di abbigliamento (camicie, biancheria intima, calze,cravatte);

Gusci, barre, chips da imballaggio in polistirolo espanso;

Reggette per legatura pacchi ;

Sacchi, sacchetti, buste (es: shoppers, sacchi per detersivi, per prodotti per giardinaggio, per animali);

Vari contenitori

Bottiglie in Pet

Ciotolame

Recupero bottiglie

I MATERIALI SINTERIZZATI

I materiali sinterizzati sono i materiali ottenuti con la tecnica di produzione chiamata metallurgia delle polveri o sinterizzazione

o metalloceramica . Tale tecnica è nota fin dall’antichità ma solo da pochi decenni ha avuto una larga diffusione in vari

settori dell’industria .

La metallurgia delle polveri è un procedimento fisico-meccanico in cui si parte da materia prima sotto forma di miscele di

polveri metalliche o non metalliche e si ottiene un pezzo , con forma e geometria definita .

Le polveri possono essere prodotte con vari procedimenti :

Meccanici ( macinazione , frantumazione , pestellatura )

Fisici

( atomizzazione , decomposizione ) ;

Chimici ( riduzione , ossidazione-carburazione )

SCHEMA CICLO LAVORAZIONE

Le fasi principali per la realizzazione di un pezzo sono

Preparazioni delle polveri , metalliche o non

metalliche

Dosatura e miscelazione delle polveri ;

Caricamento delle polveri nello stampo

Pressatura delle polveri ad alta pressione ;

Estrazione del pezzo dallo stampo

Sinterizzazione del pezzo in forno

Ciclo di produzione di un pezzo sinterizzato

Più dettagliatamente le fasi necessarie a produrre un pezzo sinterizzato sono .

1- Costruzione dello stampo :

Per prima cosa , in base al disegno di progetto del pezzo si costruisce con accurata lavorazione uno

stampo in acciaio speciale , composto da matrice e punzone .

Lo stampo viene montato su una pressa , cioè una macchina capace di spingere il punzone nella matrice

con una forza elevata ( decine di tonnellate )

2- Preparazione della miscela delle polveri

La polvere base viene miscelata con cere lubrificanti ed eventuale altre aggiunte metalliche ed il tutto viene

accuratamente miscelata , fino ad ottenere una polvere omogenea composto da granuli piccolissimi .

3- Caricamento dello stampo

La polvere dosata va riempire la matrice dello stampo .

4- Pressatura e Compattazione

Il punzone viene spinto entro la matrice esercitando sulla polvere una pressione alta pari a 50-80 atmosfere.

Il pezzo compatto viene estratto dallo stampo ; questo pezzo non ha ancora la densità e la resistenza voluta e

si può sgretolate facilmente se soggetto a piccole forze .

5- Sinterizzazione

Il pezzo pressato e compattato viene immesso in un forno riscaldato in atmosfera controllata : la temperatura

nel forno è elevata ma non raggiunge mai la temperatura di fusione delle polveri. Durante la permanenza del

forno per un tempo prestabilito avviene la sinterizzazione , cioè un complesso di fenomeni chimico-fisico che

determinano la saldatura dei granuli di polvere. Con la sinterizzazione si ottiene un pezzo finito di dimensioni

precise e di elevata resistenza .

Caratteristiche della sinterizzazione

Il metodo della metallurgia delle polveri presenta i seguenti vantaggi :

elevata produttività ( dalla pressa si possono ottenere ad esempio 20 pezzi al minuto ) ;

produzione di pezzi finiti con tolleranze ristrette , anche con profili complessi ;

utilizzazione di miscele di polveri di materiali che non possono essere lavorati per fusione ;

utilizzazione di miscele di polveri diverse ; metalliche e non metalliche ;

produzione di materiali con particolari caratteristiche ( porosità definita , proprietà autolubrificanti ecc ) ;

produzione di materiali durissimi come il metallo duro

Metallo Duro (polvere WC in matrice

di Cobalto )

Granito Sinterizzato

Il metodo della metallurgia delle polveri presenta i seguenti svantaggi e limiti :

costo elevato degli stampi e degli impianti ;

necessità di produzione in grande serie per ammortizzare i costi ;

i pezzi da produrre devono avere piccole dimensioni ,

Filtro

Impiego dei sinterizzati

Oggi sono numerose le applicazioni dei pezzi sinterizzati. I settori di maggior impiego sono nel campo

automobilistico, nel campo degli elettrodomestici e nella meccanica in genere .

Tra i materiali più usati si trovano :

• Bronzo ( con stagno al 15% )

• Ottoni ( con zinco al 20-30 % )

• Alluminio e leghe leggere

• Cupropiombo ( rame ,piombo, stagno , antimonio )

• Materiali duri per utensili ( miscele di metalli e carburi metallici)

• Materiali ceramici per utensili ( miscele di ossido di alluminio con carburi di vanadio, titanio e molibdeno )

• Materiali per mole diamantate ( miscele di polvere di diamante dispersa in un matrice metallica a base

ferro , bronzo od altri metalli )

• Materiali refrattari per resistenze e filamenti di lampade ( polveri di tungsteno , di vanadio )

Mola per rettifica

Patricolari vari

Particolari vari

Creatore

Frese in metallo duro