Prof. Vittorio Rocco

FLUIDODINAMICA

DELLE

MACCHINE

Università degli Studi di Roma Tor Vergata

Ingegneria Meccanica

s

POSTULATO DEL CONTINUO

Il più piccolo volume elementare δv che comprende una quantità

elementare di massa contenente un numero sufficientemente

grande di molecole per soddisfare il postulato del continuo è

definita particella di fluido.

P (x,y,z)

δv

Si

consideri

un’elevata

quantità di massa racchiusa in

un volume V ed un punto P

(x,y,z) arbitrario all’interno di

tale volume. Si assuma che il

punto P sia circondato da un

volume elementare δv che

contiene

una

massa

elementare δm. Sia ρ il valor

medio delle densità della

massa racchiusa in δv.

ρ=δm/δv

δm/δv

Restringendo δv intorno al

punto P e riportando in grafico il

rapporto δm/δv in funzione di δv

si osserva che δm/δv tende ad

un valore asintotico in relazione

alla omogeneità della materia.

Quando δv diventa molto

piccolo ovvero contiene un

Numero piccolo di molecole, il valore di δm/δv fluttua ampiamente

in relazione al numero di molecole che penetrano nel volume δv e

che lo abbandonano.

Il valore di δm/δv è quindi indeterminato.

Un fluido in una regione di spazio che contiene unicamente punti

nei quali la densità è sempre definita (ovvero nell’intorno di tali punti

esiste sempre un volume molto piccolo nel quale non vi è

fluttuazione delle proprietà) è definito continuo rispetto alla densità.

Un fluido che sia continuo rispetto a tutte le altre proprietà di

maggior

rilievo

è

inoltre

definito

continuo

senza

ulteriori

specificazioni.

Per quanto concerne i gas in accordo con la teoria cinetica, si deve

far riferimento ad un numero elevatissimo di molecole (si ricordi ad

esempio il numero di Avogadro = 6,02252*1023 molecole/mole).

All’interno di un gas le molecole si muovono molto rapidamente ed

in modo casuale.

Come risultato si hanno continue collisioni che, considerate

elastiche, possono portare ad un trasferimento totale o parziale di

energia cinetica tra una molecola ed un’altra.

Di conseguenza, come casi estremi, alcune possono aver velocità

pressoché nulle ed altre velocità molto elevate e tutte le altre,

evidentemente, valori della velocità (energia cinetica) compresi tra

questi estremi.

Dai metodi della meccanica statistica si sono derivate funzioni in

grado di rappresentare la distribuzione di velocità (Maxwell).

Per collisioni delle molecole di tipo elastico che hanno distribuzione

Maxwelliana della velocità, il libero cammino medio delle molecole

è:

λ=

2(πNd2)

Essendo:

N:il numero delle molecole per metro cubo

d: Il diametro delle molecole

Si calcola, ad esempio, che per l’azoto λ= 7,46*10-8 [m]

Per un gas che soddisfi il postulato del continuo, il libero cammino

medio λ può essere confrontato con una dimensione fisica

caratteristica L relativa ad un campo di moto.

Si definisce come numero di Knudsen :

Kn= λ / L

Molte proprietà, si ricordi, quali la viscosità, la conduttività termica, il

coefficiente di diffusione (proprietà di trasporto) sono connesse a λ.

Il postulato del continuo è applicabile a quei fluidi per i quali

Kn<<0,01

In caso contrario il gas deve essere trattato come un insieme

discreto di particelle.

DEFINIZIONE DI FLUIDO

Un fluido è definito come “continuo” che non può resistere ovvero

reagire, se in quiete, equilibrando uno sforzo di taglio.

In un solido perfetto, le forze che su di esso agiscono sono

bilanciate da quelle interne prodotte da deformazioni elastiche.

Pertanto vale la legge di Hook: lo sforzo è proporzionale alla

deformazione. In questo caso sia il modulo di rigidezza:

τ

N=

ΔL/L

che il modulo di elasticità sono ≠ 0.

Il modulo di elasticità è:

lim =

Δp

0

- Δp

= - v dp

dv

Δv/v

Il suo reciproco è il modulo di compressibilità

K-1=1/K=

- 1 dv

v dp

Un fluido perfetto ha N=0 e K≠0. Su un fluido perfetto si trasmettono

solo sforzi normali.

Si definisce un fluido perfetto un fluido perfettamente incomprimibile

da cui:

K=∞

In un gas perfetto non esistono forze intermolecolari; le interazioni

tra molecole derivano unicamente da collisioni elastiche ed

istantanee.

Un gas perfetto è un “mezzo” omogeneo comprimibile per il quale è

N=0. Si definiscono:

Modulo volumetrico di elasticità isotermo Kt

Modulo volumetrico di elasticità isoentropico Ks

da cui:

Kt = -v ∂p = p

∂v

t

e per una trasformazione isoentropica pvk=cost

Ks= -v

∂p = Kp

∂v

s

Essendo K=cp/cv

Inoltre Ks/Kt= K è il rapporto delle pendenze delle trasformazioni

isoentropiche ed isoterme nel piano p,v.

FLUIDI REALI

Nei fluidi reali, quando vi sia moto relativo tra le particelle,

insorgono sforzi di taglio che persistono fin quando esiste tale

condizione di moto.

Le forze viscose si manifestano, quindi, come forze di taglio tra

linee di corrente adiacenti.

Un fluido è definito Newtoniano se:

Ft = τ = μ dv

dy

ovvero quando lo sforzo di taglio τ dipende dalla viscosità μ e dal

gradiente normale di velocità.

CLASSIFICAZIONE DELLE MACCHINE A FLUIDO

DIFFERENTI POSSIBILI CRITERI

Secondo lo scambio di energia

motrici

Secondo le caratt. del fluido

idrauliche

termiche

Secondo il moto degli organi

che scambiano energia

alternative

rotative

Secondo l’andamento del flusso

del fluido

volumetriche

Secondo il percorso del fluido

Assiali

operatrici

dinamiche

Radiali

MACCHINA = ELEMENTO NEL QUALE SI REALIZZA UNO SCAMBIO

ENERGETICO TRA UN FLUIDO E GLI ORGANI MOBILI.

IMPIANTI MOTORI (FISSI E MOBILI)

Motrici: Il fluido che le attraversa trasmette parte della sua energia agli organi

mobili della macchina

Operatrici: La macchina mossa da adatto motore “opera” sul fluido che la

attraversa trasmettendogli parte del lavoro meccanico di cui

dispone

Idrauliche: Macchine in cui le energie connesse a modifiche termodinamiche

dei liquidi che le attraversano sono trascurabili rispetto agli

scambi energetici di tipo meccanico. In genere sono

caratterizzate da elevate sollecitazioni meccaniche.

Assiali: Il fluido percorre un canale fondamentalmente parallelo

all’asse di rotazione della macchina

Radiali: A flusso prevalentemente radiale

motrici

centripeta

operatrici

centrifughe

MACCHINE MOTRICI

FLUIDO

MOTORE

MOVIMENTO

ORGANO

MOTORE

TIPO DI FUNZIONAMENTO

MACCHINE VOLUMETRICHE

ALTERNATIVO

ALTERNATIVE

IDRAULICHE

ROTATIVO

ROTATIVE IDRAULICHE

(A INGRANAGGI A PALETTE

A ECCENTRICI)

LIQUIDO

ALTERNATIVO

MACCHINE DINAMICHE

TURBINE IDRAULICHE

(ASSIALI RADIALI MISTE)

ALTERNATIVE A VAPORE

(A STANTUFFI)

VAPORE

ROTATIVO

TURBINE A VAPORE

(ASSIALI E RADIALI)

ALTERNATIVO

MOTORI ALTERNATIVI

(A COMBUSTIONE

INTERNA/ESTERNA)

ROTATIVO

MOTORI ROTATIVI

(COMBUSTIONE INTERNA

TIPO WANKEL)

GAS

MACCHINE OPERATRICI

TURBINE A GAS

(ASSIALI, RADIALI)

FLUIDO

MOTORE

MOVIMENTO

ORGANO

MOTORE

TIPO DI FUNZIONAMENTO

MACCHINE VOLUMETRICHE

ALTERNATIVO

POMPE

ALTERNATIVE

ROTATIVO

POMPE

ROTATIVE VOLUMETRICHE

(A INGRANAGGI A PALETTE

ECC)

ALTERNATIVO

COMPRESSORI

ALTERNATIVI

(A STANTUFFO)

LIQUIDO

MACCHINE DINAMICHE

TURBOPOMPE

(ASSIALI RADIALI MISTE)

GAS

ROTATIVO

COMPRESSORI ROTATIVI

VOLUMETRICI

(ROOT A PALETTE A

ECCENTRICO)

TURBOCOMPRESSORI

(ASSIALI RADIALI)

Termiche: Operano su aeriformi, devono essere considerate le

leggi

che

termodinamicamente

condizionano

il

comportamento del fluido che le attraversa. L’aspetto

“termico” prevale nettamente nel comportamento

funzionale delle macchine motrici. Nelle operatrici le

variazioni termodinamiche sono una conseguenza dello

scambio energetico macchina-fluido.

Alternative: Macchine che hanno organi che interagiscono con il

fluido con un moto alternato tra due posizioni estreme.

Rotative: Macchine i cui organi scambiano energia con il fluido

durante un moto rotatorio attorno ad un asse (asse della

macchina).

Volumetriche: Macchine che operano su volumi successivi di fluido:

il fluido è introdotto ciclicamente in un certo spazio

messo a disposizione dalla macchina per scambiare, poi,

con essa lavoro.

Dinamiche: Non vi è discontinuità nell’introduzione del fluido nella

macchina: esso, infatti, fluisce continuamente attraverso

la macchina e durante questo passaggio scambia con

continuità lavoro con gli organi della macchina.

Gli ultimi due modi di operare hanno una diretta conseguenza sulla

potenzialità della macchina essendo il lavoro scambiato in un

determinato tempo direttamente legato alla portata di fluido che

attraversa la macchina

DIFFERENZA DI POTENZIALITA’

TRA TURBOMACCHINE E MACCHINE VOLUMETRICHE.

TEORIA DEL CONTINUO

Numero di Knudsen

Kn=

λ/L

λ= Libero cammino medio di una molecola

L= Dimensione caratteristica

IPOTESI DI CONTINUO:

Kn< 0.01

SISTEMA VOLUME DI CONTROLLO, SUPERFICIE DI

CONTROLLO

Si definisce “sistema” un prefissato ed identificabile agglomerato di

materia che non scambia massa con l’esterno.

Si definisce “volume di controllo” una porzione di spazio (volume)

attraverso il quale può passare un fluido, mentre la superficie che lo

racchiude è detta superficie di controllo. Si farà, in generale,

riferimento a volumi di controllo fissi o inerziali.

Avendo definito con N una generica proprietà estensiva di un

sistema di massa m, per una sostanza materiale che soddisfi

l’ipotesi di continuo

la corrispondente generica proprietà specifica è data da:

n=

lim

∆m

0

∆N

∆m

= dN

dm

dalla quale si ricava che:

N=

n dm

ovvero

sistema

N =

nρdV

Essendo V il volume occupato dal sistema

V

L’APPROCCIO LAGRANGIANO O DEL SISTEMA

Nella dinamica dei corpi rigidi le proprietà di ciascun corpo sono

specificate come una funzione del tempo. A causa dell’elevatissimo

numero di particelle individuali che costituiscono un flusso di massa

quest approccio è impraticabile. Per questo motivo le proprietà del

flusso vengono studiate e descritte in termini di posizione nello

spazio formando, così, un “campo delle proprietà”. Si assume, in tal

modo, che un punto nello spazio, pur costituendo una mera

posizione geometrica, attraverso il concetto di “campo delle

proprietà” diventa rappresentativo della proprietà del flusso in quel

punto.

Di conseguenza, ad esempio per la velocità, invece di impiegare

equazioni del tipo Vi = Vi(t) per una particella arbitraria di fluido, il

concetto di campo di proprietà consente di assegnare un valore di

V= V(x,y,z,t) a ciascun punto del regime di spazio considerato.

L’approccio Lagrangiano consiste, dunque, nel seguire ciascuna

particella lungo la sua traiettoria. Poiché le leggi basilari che

governano un flusso sono valide per un sistema di massa prefissata

, il criterio lagrangiano deve essere impiegato per ottenere le

espressioni delle equazioni di governo di un flusso applicabili a

determinate posizioni dello spazio (volume di controllo).

APPROCCIO EULERIANO O DEL VOLUME DI CONTROLLO

“L’attenzione” è concentrata su una determinata porzione di spazio.

Si determinano le proprietà del fluido che istantaneamente occupa

tale volume.

Poiché non seguiamo le particelle individualmente in funzione del

tempo le loro proprietà non vengono ottenute esplicitamente. Se

però si conosce il campo di velocità V(x,y,z,t) le traiettorie

attraverso tale

campo possono essere tracciate rendendo determinabili le

proprietà di ciascuna particella.

Nella maggior parte dei casi informazioni così dettagliate non sono,

tuttavia, richieste per cui l’approccio euleriano è perfettamente

soddisfacente.

Poiché le leggi basilari sono espresse con riferimento ad un

“sistema” occorre ricavare una relazione tra l’approccio euleriano e

quello lagrangiano che consenta di esprimere le leggi in termini di

variabili applicabili ad un volume di controllo.

DERIVATA SOSTANZIALE

Per quanto detto la derivata nel tempo della proprietà N di una

particella di fluido deve essere espressa in termini di descrizione

del campo delle proprietà del flusso.

La derivata nel tempo di una proprietà del flusso calcolata lungo la

traiettoria di una particella è detta derivata sostanziale.

In uno spazio lagrangiano le coordinate x,y,z di una particella sono

x= x(t);

y=y(t);

z

z=z(t)

t0+Δt

(x,y,z)

Δx

t0

Δz

Δy

y

x

Se N è una generica proprietà estensiva in una rappresentazione di

campo N=N(x,y,z,t).

La variazione di tale proprietà del sistema (particella) durante

l’incremento di tempo ∆t può essere approssimata da una serie di

Taylor troncata al I ordine come segue:

ΔNsistema= N(t0+Δt)-N(t0)=

∂N Δx

∂x t0

+

∂N

∂y

Dividendo per ∆t e per ∆t

dN

dt

=

sistema a t0

Δy +

∂N Δz +

∂z t0

t0

∂N

∂t

Δt

t0

0 si ha

lim

Δt

0

N(t0+Δt)-N(t0)

Δt

In uno spazio lagrangiano per il sistema è x=x(t) da cui:

(a)

lim

∆t

0

∆x

∆t

=

sistema

dx

dt

=

u(t0)

Essendo u(t0) la velocità della particella in direzione x al tempo t0.

Similmente si ottengono v(t0) e w(t0) rispettivamente per le direzioni

y e z.

Da cioè discende che (equazione (a)):

dN

dt

=

sistema a t0

∂N + ∂N u + ∂N v + ∂N w

∂t

∂x

∂y

∂z

che è la derivata sostanziale della arbitraria proprietà N che per

questo motivo è simbolicamente indicata come

DN

Dt

∂N Variazione locale

∂t per effetti di non

stazionarietà

∂N ; ∂N ; ∂N

∂x ∂y ∂z

Variazione di N per

variazione di

posizione: variazione

convettiva associata

a: u,v,w

Il termine DN che segue la variazione della proprietà N in riferimenDt

to al sistema in movimento è stato così espresso in termini di

descrizione del campo di proprietà tramite la sua derivata. Poiché il

campo di proprietà è direttamente connesso ad una descrizione

euleriana del flusso, la derivata sostanziale mette in relazione

l’approccio lagrangiano di descrizione del flusso con quello

euleriano.

ESEMPIO DESCRITTIVO DELLA DERIVATA SOSTANZIALE

DELLA VELOCITA’

∂C dt

∂z

CQt

CQt+At

Q

DC

CPt

P

dCt

P

Cpt

Dc = dc + ∂c dt = ∂c dx + ∂c dy + ∂c dz + ∂c dt

∂t

∂x

∂y

∂z

∂t

Dc = ax i + ay j + azk

ax = dcx = ∂cx + cx ∂cx + cy ∂cx + cz ∂cz

dt

∂t

∂x

∂y

∂z

ay = dcy = ∂cy + cx ∂cy + cy ∂cy + cz ∂cy

dt

∂t

∂x

∂y

∂z

az = dcz = ∂cz + cx ∂cz + cy ∂cz + cz ∂cz

dt

∂t

∂x

∂y

∂z

DERIVATA TOTALE E SOSTANZIALE

Derivata totale rispetto al tempo dc/dt

dc = ∂c + ∂c dx + ∂c dy + ∂c dz

dt

∂t

∂x dt

∂y dt

∂z dt

Significato di ∂c/∂t è la derivata nel tempo in una posizione fissa

ovvero una derivata locale. Se ci muoviamo lungo la corrente del

flusso si può scrivere la “derivata seguendo il movimento” ovvero la

derivata sostanziale.

Dc = ∂c + vx ∂c + vy ∂c + vz ∂c

Dt

∂t

∂x

∂y

∂z

In questo caso si ha che rispettivamente:

dx dy dz

dt

dt dt

Sono vx, vY e vZ in quanto corrispondono alle componenti delle

velocità v della particella nello spazio x,y,z, anzi, in un certo punto

dello spazio, sono infatti le componenti delle velocità locale del

fluido.

Nei corpi rigidi la proprietà di ciascuna particella o del corpo sono

specificate come funzione del tempo. Nella meccanica dei fluidi è

evidente che tale approccio è impensabile o, quanto meno, poco

pratico.

Le proprietà del flusso sono quindi descritte in termini di una

posizione nello spazio, stabilendo così un campo di proprietà. Le

proprietà dello spazio sono quindi quelle del fluido che attraversa

tale spazio. Il concetto di campo di proprietà consente quindi di

assegnare un valore della proprietà v=v(x,y,z,t) ad ogni posizione

nella porzione di spazio considerata. In questo modo V è una

funzione di (x,y,z,t) invece che delle particelle di fluido.

RELAZIONE GENERALE TRA APPROCCIO LAGRANGIANO

(SISTEMA) ED EULERIANO (VOLUME DI CONTROLLO)

OBIETTIVO:Come esprimere la velocità di variazione di una

arbitraria proprietà estensiva di un sistema in termini di

variazione di quella proprietà in un volume di controllo.

y

V

x

n

z

v

v(x,y,z,t)

Stato del sistema al tempo t

I

II

III

Superficie di contorno del volume di controllo V

In figura è rappresentato un campo di velocità v(x,y,z,t) misurato rispetto al

sistema di coordinate x,y,z. A e V sono rispettivamente la superficie di

contorno ed il volume di controllo.

All’istante t il sistema costituito dalle sezioni I e II occupa esattamente lo

spazio definito dal volume di controllo V.

All’istante t+∆t il sistema occupa lo spazio definito dalle regioni II e III.

Pertanto al limite la variazione della proprietà arbitraria del sistema si ha:

lim

∆N = dN =

∆t 0 ∆tsist dt sist

Velocità di variazione

della proprietà

estensiva N del

sistema al tempo t.

=

Velocità di variazione

di N per la massa

contenuta nel volume

di controllo

La variazione di N è calcolata lungo la traiettoria del sistema e

dunque si ha:

derivata totale dN

=

dt sistema

DN

Dt

= derivata sostanziale

da cui:

DN = lim

Dt

∆t 0

Nt+∆t + Nt ; essendo dN= nρdV si ha:

∆t

(Nt+∆t)sistema = (NII + NIII)t+∆t =

nρdV

+

nρdV

II

(Nt)sistema = (NI + NII)t

=

III

nρdV

I

+

t+∆t

nρdV

II

t

Notando che il limite della somma equivale alla somma dei limiti si

ottiene:

DN = lim

Dt ∆t 0

nρdV

II

t+∆t

∆t

nρdV

II

lim

t

+ ∆t 0

nρdV - lim nρdV

III t+∆t ∆t 0 I

t

∆t

∆t

Nel limite per ∆t

0 la regione II diventa coincidente con il volume

di controllo V e quindi il primo termine a 2° membro

∆ρ∂

∂ nρdV

∂t v

(1)

Il valore del secondo termine si può determinare notando che

l’integrale esprime la valutazione dell’entità della proprietà N che

nell’intervallo ∆t interessa la regione III. Questa corrisponde

all’entità della proprietà N che nello stesso intervallo di tempo ha

abbandonato il volume di controllo.

Si ha quindi

= dNIII

nρdV t+ ∆t

III

t+ ∆t

Dividendo per ∆t e portando al limite si ottiene la velocità istantanea

con la quale N abbandona il volume di controllo.

lim

nρdV

III

∆t

t+∆t

=

dN

dt

= velocità di efflusso di N

Poiché dN= ndm la velocità di efflusso di N è espressa dal prodotto

del flusso di massa dmu per il valore specifico di N

dN

dt

=

u

ndmu

Il flusso di massa uscente dal volume di controllo V può essere

espresso in termini di ρ e V, nonché dell’area di passaggio di A. Ai

fini della valutazione della portata occorre però valutare la

componente della velocità ortogonale, localmente, alla superficie di

efflusso; si adotta quindi il concetto di superficie orientata di

versore n ortogonale e positivo se uscente da detta superficie:

dA= ndA, da cui

dm= ρVdA = ρV cos α dA

si ha quindi:

dN = nρV dAu

e di conseguenza:

lim

∆t

nρdV

III

∆t

0

=

t+∆t

dN

dt u

Au

=

nρV dA

Au

Questa espressione trasforma l’originale integrale di volume in un

integrale di superficie esteso alla superficie di efflusso. In modo

analogo può essere espresso il 3° termine della relazione (1) che

esprime il flusso entrante in V della proprietà N. Poiché il verso

della velocità forma con il versore normale alla superficie di

ingresso un angolo 90° si ha:

dmi= - ρV cosα dA; - dN =

dt in

- lim

Δt

nρdV

0

I

∆t

Ain

t

nρVdA

Ain

Dalle due ultime relazioni si ha in definitiva che:

dN

dt

Au

u

dN

dt

Ai

=

nρVdA

i

A=Au+Ai

esprimendo, in tal modo, con il solo ultimo integrale il contributo a

DN/Dt dovuto ai flussi di massa uscenti ed entranti. Ad una

“accelerazione del sistema” corrisponde, quindi, un incremento di

DN/Dt dovuto ad un flusso in uscita

ingresso.

maggiore del flusso in

y

n

α

α<90°

v

Superficie di controllo A

x

Flusso di massa in uscita dal volume di controllo

y

α>90°

n

v

α

Superficie di controllo A

x

Flusso di massa in ingresso al volume di controllo

Raggruppando i vari termini si ha:

DN

Dt

=

∂

∂t

nρdV +

V

nρVdA

A

La velocità istantanea di variazione di una qualsiasi proprietà

estensiva di un sistema al tempo t può essere espressa mediante

due effetti: il primo relativo al volume di controllo e l’altro relativo

alla superficie di controllo.

Il primo termine esprime la velocità di variazione di N all’interno del

volume di controllo al tempo t; il secondo termine esprime la

velocità netta di efflusso della proprietà N attraverso la superficie di

controllo allo stesso istante di tempo.

Questa equazione mette, quindi, in relazione, in modo del tutto

generale, la variazione della proprietà arbitraria estensiva N di un

sistema (caratterizzato da un flusso) con un volume di controllo

che, nel caso più frequente di forma invariante nel tempo ed in

condizioni inerziali, consente di non tener conto della derivata

parziale fuori del segno d’integrale. Si ha cioè (le coordinate del

volume di integrazione non variano nel tempo rispetto ad una terna

inerziale di riferimento).

DN =

Dt

∂(nρ)dV +

∂t

V

nρVdA

A

Esempio: continuità. Seguendo un sistema che si sposta lungo una

traiettoria, la massa non cambia e quindi DN/Dt= D(massa)/Dt =0

(conservazione della massa).

PRINCIPALI EQUAZIONI DI BILANCIO

MASSA

QUANTITA’ DI MOTO

ENERGIA

MOMENTO DELLA QUANTITA’ DI MOTO

I BILANCIO DI MASSA (CONTINUITA’)

n

n

A2

A1

Assegnato il volume di controllo, la proprietà estensiva considerata

M è definita, in un certo istante, tramite la sua grandezza specifica

da

M= ρdV

V

In assenza di fenomeni relativistici e termonucleari, per un certo

fluido, riferendosi al volume di controllo (costante nel tempo)

d

dt

ρdV + ρVdA = 0

V

A

∂ ρdV = d ρdV

∂t

dt

V

V

Come si ricava dall’equazione generale prima trovata sostituendo M

a N ed essendo n=1.

Dalla forma integrale dell’equazione di bilancio della massa

ricaviamo ora l’espressione in forma differenziale nel caso di moto

unidimensionale.

Ricordiamo il lemma di Gauss

“Un campo vettoriale integrato su una superficie può essere

integrato nel volume racchiuso se ad esso si sostituisce la sua

divergenza”.

Se V è il nostro campo vettoriale (velocità) si avrà che:

vdA =

A

_ (V) dV

essendo l’operatore

V

=i

che come è noto applicato ad

uno scalare ne fornisce il

gradiente (vettore) e applicato a

un vettore ne fornisce la

divergenza (scalare)

Il termine di flusso presente

nella continuità diventa allora:

ρVdA =

A

(

∂ +j∂ +k∂

∂x ∂y

∂z

ρV )dV

V

Nel caso di moto unidimensionale si ha l’equazione:

∂ ρdV

∂t

+

V

∂ ρdV

(

V

+

∂( ρVx )dV = 0

∂t

V

ρV )dV = 0

∂x

V

diventa:

∂ρ

∂t

+

∂( ρVx )

∂x

dV = 0

V

“Se l’integrale è = 0 è =0 il suo integrando”

∂ρ

∂t

∂ρ

∂t

+

+

∂( ρVx )

∂x

ρ ∂Vx

∂x

=0

FORMA DIFFERENZIALE

(moto unidimensionale non stazionario)

+ Vx ∂ρ = 0

∂x

IMPORTANZA DELLA FORMA DIFFERENZIALE CASO DI

SEZIONE VARIABILE

x

∂( ρA )

∂t

+ ∂( ρVxA ) = 0

∂x

EQUAZIONE DI CONTINUITA’

Si consideri un elemento di volume stazionario

x+Δx, y+Δy, z+Δz

z

ρVx/x

ρVx/x+Δx

y

Δy

Δx

velocità di

accumulo

della materia

=

velocità di

ingresso della

materia

-

x

velocità di

uscita della

materia

Portata entrante = (ρVx)/x ∆y ∆z

Portata uscente = (ρVx)/x+∆x ∆y ∆z

Velocità di accumulo della materia nell’elemento di volume

considerato è:

(∆x ∆y ∆z) ( ∂ρ/∂t)

il bilancio di materia è

(∆x ∆y ∆z) ( ∂ρ/∂t)= ∆y ∆z[(ρVx)/x - (ρVx)/x+∆x]+∆x ∆z[(ρVy)/y (ρVy)/y+∆y]+∆x ∆y[(ρVz)/z - (ρVz)/z+∆z]

dividendo per ∆x ∆y ∆z e portando al limite ∆x ∆y e ∆z si ha

( ∂ρ/∂t)= -

∂ ( ρVx )

∂x

+

∂ ( ρVy )+ ∂

∂y

∂z

D(dm) = 0 =

Dt

(

ρVz )

D(ρdV)

Dt

( ∂ρ/∂t)= -

ρV

Δz

BILANCIO DELLA QUANTITA’ DI MOTO

(volume di controllo costante e fisso o inerziale)

N=

ρvdV

ρv = “densità della proprietà”

V

Per un sistema e Festerne = DM

Dt

(M = quantità di moto)

VARIAZIONE DELLA GRANDEZZA

FLUSSO CONVETTIVO

d ρvdV

dt

V

v(ρv dA)

A

FLUSSO DIFFUSIVO

(azione delle forze esterne)

τ dA

A

FLUSSO CONVETTIVO =”convezione della proprietà”= velocità per

densità della proprietà

FLUSSO DIFFUSIVO= Interazione con le forze esterne escluse

quelle di campo (ad. es. interazioni con le pareti di un condotto)

τ = tensore degli sforzi= sforzi normali + tangenziali sforzi

tangenziali legati dalla viscosità (fluidi newtoniani) al moto del fluido

τ = μdv nell’unidimensionale

dy

v

y

superficie in movimento

è da evidenziare la natura

molecolare del processo di

trasporto della quantità di

moto.

Per fluidi non viscosi

τ=

τij = 0

δ11 0 0

0 δ22 0

0 0 δ33

δ11 = δ22 = δ33 = p

Lo sforzo di pressione è orientato in verso opposto alla normale

uscente (n) perché bilanciando il fluido si devono considerare come

forze esterne quelle che agiscono sul fluido (pareti o fluido esterno).

Fesp =

- pdA

A

FORZE ESTERNE DI CAMPO

Interessano l’intera

massa di fluido. Nel caso

considerato si riferiscono

alla sola accelerazione di

gravità.

Fes c = g ρdV

V

FORZE ESTERNE DI ATTRITO

Il principio di Newton

applicato ad un fluido che

attraversa un volume di

controllo.

Fesp+ Fesc + Fesa = Fes = DM/Dt

Fes =

d

dt

(ρv)dV + v(ρVdA) = DM

Dt

V

A

La derivata sostanziale della proprietà indica che un osservatore

solidale ad una particella vede cambiare la proprietà per effetti sia

locali sia convettivi.

Se si considera una direzione xi di versore ui si ha, se si trascurano

Fesc ed Fesa che lungo xi:

Fes ni pni dA

Per il teorema di Gauss

( u i ) dV u i ( v dA)

t

u ( v dA) ( u v)dV

i

i

A

V

pni dA

p

dV

xi

A

V

Nel caso di moto 1-D (ui=Vx=Vx)

( Vx2 )

p

u

V

dV

pn

dA

(

)

;

i

i

V

A

xi dV

x

p

( Vx )

; ( ui )dV

x

t

t

Riscrivendo l’equazione di bilancio si ha in definitiva:

( V x ) ( V x )

p

t

x

x

2

esplicitando i termini:

V

p

Vx

Vx

Vx2

2Vx x

da cui:

t

t

x

x

x

Vx (

V

V

V

p

Vx

x ) Vx x x

t

x

t

x

x

x

Nel caso 1-D cioè u sono gradienti lungo y e z ed allora il termine in

parentesi rappresenta l’equazione di continuità scritta in 1-D che è

D ( dV )

Per cui l’equazione finale è:

Ø

Dt

essendo

Vx

V

Vx x

x

t

Vx

V

V x

1 p

,ovvero,

Vx x

x

t

x

la derivata sostanziale della velocità operata lungo x

DVx p

Ø

Dt x

A

S

S

Trascurando gli effetti di campo ed in

condizioni di moto stazionario si ha essendo

Fes= τ (si ricordi che Fesp= -∫A pdA)

A

ndA ( v) v nds Ø

A S

s

La spinta esercitata dal fluido sulle pareti

(A+S)è

ndA

E quindi vale l’uguaglianza

A S

ndA

A S

=

( v) v nds

Principio di funzionamento dei turbogetti e degli endoreattori.

Sarebbe a rigore da considerare anche il tensore di sforzo normale

agente sulla superficie S che, nel caso degli endoreattori può

essere considerato se Ps>>Pa

Se Ps=Pa il propulsore è detto “adattato”.

EQUAZIONE DELL’IMPULSO

“La variazione della quantità di motodi un sistema materiale

nell’intervallo di tempo τ eguaglia la sommatoria degli impulsi di

tutte le forse ad esso applicate”

Q I

I j f j dt

dQ j f j dt

dQ

j fj

dt

p1

C1

dm

α1

p1

Ω1

C2

α2

Ω2

i

Si consideri il sistema materiale costituito dal fluido che attraversa

lo spazio controllato di un condotto limitato tra le due sezioni di area

Ω1 e Ω2

Ipotesi: moto unidimensionale stazionario

Indicata con dm la massa entrante nel condotto nel tempo dt la

variazione di quantità di moto associata allo spostamento

dell’elemento dm rispetto alla direzione orientata di riferimento i è:

dmc2i-dmc1i=dm(c2i-c1i)=dm(c2cosα2i-c1cosα1i)

(Σjfj)dt=dm(c2i-c1i)

Σjfj=m(c2i-c1i) (II Legge di Newton del moto)

FORZE APPLICATE AL SISTEMA

-dovute alle pressioni agenti sulle superfici dele sezioni Ω1 e Ω2 e

date da:

(P1 Ω1)i – (P2 Ω2)i = P1 Ω1cos α1i – P2 Ω2cos α2i

-la risultante F di tutte le forse applicate al fluido mediante la

superficie laterale del volume di controllo;

-la risultante ci di tutte le forze applicate all’interno del volume di

controllo (in quanto dovute al campo gravitazionale)

Con riferimento alla direzione orientata i l’equazione dell’impulso è :

[(P1 Ω1)i – (P2 Ω2)i +Fi + Gi]dt = dm(c2i-c1i)

(P1 Ω1)i – (P2 Ω2)i +Fi + Gi = m(c2cosα2i – c1cosα1i)

SPINTA IN UN CONDOTTO CURVO

Si consideri un condotto curvo rispetto al quale si vogliono calcolare

gli sforzi che il fluido che lo attraversa esercita sulle pareti:

Ipotesi: Moto unidimensionale stazionario

c2

a2x=π/2

F

a2y=0

a1x=0

c1

a1y=π/2

F= forza che i vincoli devono esercitare per mantenere il condotto in equilibrio

Essendo la vena libera nelle due sezioni si ha: p1=p2=0

Le due componenti nel piano della risultante delle forze applicate al

fluido dall’interno sono, in generale:

Fx= P2 Ω2cos α2x - P1 Ω1cos α1x + m(c2cosα2x – c1cosα1x) – Gx

Fx= P2 Ω2cos α2y - P1 Ω1cos α1y + m(c2cosα2y – c1cosα1y) – Gy

Nel caso in esame essendo

Gx= 0

Gy= -G

cosα2x=0

cosα1y =0

cosα1x=1

cosα2y=1

Si ha:

Fx= -mc1

Fy= mc2+G

F è l’azione che i vincoli del condotto devono esercitare per

mantenerlo in equilibrio. La spinta che il fluido esercita sulle pareti è

pari a –F.

ESEMPIO APPLICATIVO

Spinta assiale in una turbomacchina motrice assiale

Sezione al raggio medio y//

asse della macchina

y

p2

C2

p1

C1

X

In questo caso non possono essere trascurati i termini relativi all’azione esercitata dalla

pressione del fluido.

Definita con Ω1y e Ω2y le aree delle superfici anulari, giacenti in piani normali all’asse della

macchina, attraverso le quali il fluido entra nella palettatura e ne esce si ha:

-Fy = m (c1y – c2y) + p1 Ω1y – p2 Ω2y

Spinta su una pala di turbina idraulica tipo Pelton

α2

β2

c1

c2

Spinta nella pala “ferma”

-Fx= m (c1-c2cos α2) = m (c1+c2cos β2)

- Fx = mc (1 + cos )

β ≈10°

=

Per c1=c2=c

c 2 (1 cos )

Se la pala si muove di velocità u=c/2 nel moto relativo la pala vede dimezzata la velocità

del getto e quindi la spinta si riduce di circa ¼.

BILANCIO DEL MOMENTO DELLA QUANTITA’ DI MOTO

In questo caso

N ( r v ) dV M Q

v

( r v ) = momento della quantità di moto rispetto ad un punto per

unità di volume

AL

n

A1

A2

V=volume di controllo

A=Superficie di contorno

A=A1+A2+AL

A1+A2=superfici permeabili

alla materia

AL=superficie laterale del

condotto

r

O

DM Q

Dt

d

( r v ) dV ( r v )(v dA)

dt V

A

n versore orientato positivo se uscente dalla superficie

M Fest

DM Q

Dt

( r ) dA ( r g ) dV

A

V

Notare che DMQ è ricavabile dalla formulazione generale

Dt

DN d

ndV nv dA Sostituendo a nρ la densità della

Dt dt V

A

proprietà “momento della quantità di moto”).

Sia la velocità assoluta v

FORMULAZIONE DEL PROBLEMA NEL CASO GENERALE

VARIAZIONE DELLA GRANDEZZA

NEL VOLUME DI CONTROLLO

(TERMINE NON STAZIONARIO)

d

(r v)dV

dt V

(r v)(v dA)

FLUSSO CONVETTIVO

A

(r ) dA

FLUSSO DIFFUSIVO

(MOMENTO DELLE FORSE ESTERNE

ESCLUSE QUELLE CAMPO)

A

(r g )dV

MOMENTO DOVUTO ALLE FORZE

DI CAMPO

V

In assenza di viscosità

(r ) dA r pdA

A

In assenza di instazionarietà e supponendo trascurabili le forze di

campo

DM Q

Dt

M Fest r pdA ( r v )(v dA)

A

A

EQUAZIONE FONDAMENTALE DELLE TURBOMACCHINE

C=W+U

(V=C)

Girante di macchina

operatrice radiale

(Ipotesi di moto piano)

W2

c2

u2

AL

W1

u1

C1

Traiettoria di una particella nel

moto assoluto

Si suppone di considerare le superfici di ingresso e di uscita del

flusso leggermente distanti rispetto a quelle reali della macchina in

modo da poter ipotizzare che le velocità assolute siano uniformi.

Si noti anche che per ω=cost, nel moto assoluto le condizioni del

flusso non sono stazionarie

Bilancio del momento della quantità di moto rispetto al volume di

controllo (Condotto interpalare)

M Fest r pdA r pdA

A

AL

In quanto i soli sforzi normali, rispetto alle superfici di contorno A1

ed A2, non producono momento poiché hanno direzione passante

per l’asse di rotazione.

FLUSSO CONVETTIVO

(r c)(c dA) (r c) (c dA)

A1 A 2

Ma ρcdA = m , essendo ρdA la portata volumetrica entrante ed

uscente.

Nella regione di superficie A1 si ha, essendo dA = ndA

(r c)( n dA) m(r c)

1

A1

Nella regione di superficie A2 si ha invece:

(r c)(c ndA) m(r c)

A2

2

mr c 2 r c 1 Mp

r pndA M Fse mr c 2 r c 1 Mp

90- φ

φ2

r2

r1

C2

90- φ1

C1

φ1

Si ricorda che le uniche Fes agenti sono gli sforzi normali relativi alle

superfici laterali dei condotti intercalari.

Ovviamente nel considerare i segni bisogna tener conto della

risultante degli sforzi normali così applicati.

Nel caso di macchine operatrici è la macchina a fornire energia al

fluido e, pertanto, in tal caso la potenza scambiata risulta essere

negativa. In definitiva, secondo lo schema rappresentato in figura si

ha:

r c 2

r c 2 c 2 r2 sen ( 90 2 ) c 2 r2 cos 2

r c 1 c1 r1 sen ( 90 1 ) c1 r1 cos 1

Mp Mp m ( c 2 r2 cos 2 c1 r1 cos 1 )

c 2 cos 2 c 2 u

c

cos

c

1

1u

1

Mp m ( c 2 u r2 c1u r1 )

Potenza trasmessa

P = Mp ω =

m c2 u r2 c1u r1

r2 u 2

r

u

1

1

P mc2 u u 2 c1u u1

EQUAZIONE FONDAMENTALE DELLE TURBOMACCHINE

(Operatrici radiali)

P/m = Lavoro specifico trasmesso dalle pale = Lp

Lp è indipendente dalla natura del fluido anche per distribuzione non

uniforme delle velocità assolute se considero il valore medio delle

sezioni di ingresso e di uscita.

ALTRA FORMULAZIONE DELL’EQUAZIONE FONDAMENTALE

DELLE TURBOMACCHINE

C=U+W

W

C

α

U

w 2 u c cos c 2 sen 2

2

w 2 u 2 c 2 cos 2 2uc cos c 2 sen 2

u 2 c 2 cos 2 sen 2 2uc cos

u 2 c 2 2uc cos

Si considerino i due triangoli di velocità in ingresso ed in uscita

(pedici 1 e 2)

2u1c1 cos 1 c12 u12 w12

2u 2 c2 cos 2 c 22 u 22 w22

L p u 2 c 2 cos 2 u1c1 cos 1

c 22 c12 u 22 u12 w12 w22

2

2

2

ESPRESSIONE DELL’EQUAZIONE FONDAMENTALE IN

TERMINI DI VARIAZIONE DI ENERGIE CINETICHE SPECIFICHE

SPIEGAZIONE ELEMENTARE DELLA AZIONE DINAMICA TRA

LA CORRENTE E LE PALE

E’ noto dalla meccanica dei fluidi che la forza applicata alle pale si

esplica tramite la composizione di una corrente traslatoria e di una

corrente circolatoria. Se si escludono le forze derivate dall’attrito le

uniche che agiscono sono le forze di massa.

Un osservatore solidale ad una girante può individuare le seguenti

cause di forze che agiscono sulle pale:

1) La deviazione imposta dalla schiera al fluido.

A causa della curvatura delle pale, la velocità relativa del fluido

cambia direzione e per effetto della curvatura della traiettoria, si

manifestano forze di inerzia le cui componenti nella direzione del

moto della schiera danno luogo ad una spinta.

2) La variazione del valore della velocità relativa.

Se il condotto si restringe oppure si allarga, per effetto della

variazione della quantità di moto, dovuta alla variazione di velocità

relativa, nasce una reazione sulle pareti del condotto come in un

razzo. Questa reazione si manifesta sia se le pale sono curve, sia

se sono rettilinee.

3)La variazione della distanza delle particelle di fluido dall’asse di

rotazione.

SIGNIFICATO FISICO DEI DIVERSI TERMINI

W W

2

2

1

U U

2

2

2

2

2

2

1

C C

2

2

2

2

1

Trasformazione, nel moto relativo,

dell’energia cinetica in energia

potenziale

causata

dal

rallentamento del fluido

Aliquota di energia trasferita dalla

macchina al fluido che nel passare

da una sezione a raggio minore a

quella di uscita a raggio più

grande deve vincere la variazione

di velocità periferica. Tale termine

mostra come sia logico che le

macchine radiali operatrici siano di

tipo centrifugo.

Incremento di energia cinetica nel

moto assoluto. Tale energia viene

poi convertita in energia potenziale

(incremento di pressione) nel

diffusore

NELLE TURBOMACCHINE OPERATRICI ASSIALI

LP = u(C2U-C1U)

Essendo per ipotesi (in una sezione cilindrica relativa ad un

determinato valore del raggio, ad es. raggio medio)

r1=r2 e quindi u1=u2=u

si ha anche

w12 w22 c 22 c12

Lp

2

2

PRINCIPIO DI CONSERVAZIONE DELL’ENERGIA APPLICATO

ALLE MACCHINE

V1

Condotto di immissione

Q

macchina

W

La macchina raffigurata può

scambiare con l’esterno la

potenza termica Q e la

potenza meccanica W

Condotto di scarico

V2

Ipotesi:

-Assenza di reazioni chimiche o nucleari

-Sistema di riferimento assoluto

-Moto 1.D nelle sezioni 1 e 2

Per un volume di controllo (compreso tra le sezioni 1 e 2):

“La somma delle potenze entranti nel sistema eguaglia la somma

delle potenze uscenti, a meno di eventuali accumuli di energia nel

volume di controllo”

Seguendo l’impostazione generale del problema di bilancio di una

grandezza, si può scrivere, in base al I principio della

termodinamica riferito ad un valore unitario della massa de Q W

che:

DE

Q W

Dt

N n Etot ( e)dV

Ovvero essendo

V

Per e=energia per unità di massa =

u

v2

2

gz

v2

v2

DE d

u gz dV u gz V dA Q W

Dt dt V

2

2

A

Il lavoro fatto dal volume di controllo sulla superficie di controllo

(pareti che delimitano il volume di controllo) è definito positivo.

Tale lavoro è di due tipi:

-Lavoro fatto su organo mobile all’interno del volume di controllo Ws

-Lavoro effettuato dalla forza di superficie nelle sezioni in cui il

fluido attraversa il contorno della superficie. Tale lavoro è detto

lavoro di pulsione Wn

n

v

d F pd A

(forza

esercitata

dal

fluido

sulle

pareti

contorno) da cui

w n p v d A pv v d A

Il lavoro totale è quindi

wn wn

A

pv v d A

A

Il seno del prodotto scalare da il segno al termine Wn

di

L’equazione dell’energia prima scritta si può quindi, riscrivere:

2

v12

v22

L gz 2 gz1 vdp LW

1

2

2

Questa formulazione che lega il lavoro solo a grandezze di tipo

meccanico è di particolare utilità per i fluidi incomprimibili, per i

quali, considerando v=cost.

il termine

2

vdp v p

2

p1

1

Questo termine non è infatti influenzato se non in piccolissima

misura, dalle variazioni di temperatura e, quindi, dall’introduzione di

calore nel sistema.

Per fluidi comprimibili tale termine è invece notevolmente

influenzato dalle variazioni di temperatura dovuta al calore

introdotto, o, in trasformazioni adiabatiche al calore sviluppato a

causa della viscosità e quindi dell’attrito interno al fluido.

In assenza di scambio di lavoro (con riferimento ad un condotto

fisso) e di fenomeni di attrito l’equazione dell’energia si può scrivere

2

1

dp

1 2

c 2 c12 g z 2 z1 0

2

Che è la ben nota equazione di Bernoulli, anche attenibile

dall’equazione del moto (stazionario) di un fluido attraverso un

volume di controllo elementare.

Per uno spostamento elementare in condizioni di moto

unidimensionale si ha, infatti, in condizioni stazionarie in assenza di

attriti

1

dp cdc gdz 0

p+dp

i

c+dc

c

p+dp

s

p

Ω

z

Ω+dΩ

z+dz

L’equazione del moto prima scritta (detta equazione di Eulero)

derivata dalla II legge di Newton, può facilmente essere integrate

per un fluido incomprimibile, fornendo

1

Nella quale

p0 s p01 g z 2 z1

1 2

p0 p c

2

è detta pressione di ristagno

L’equazione di Eulero è ottenibile anche nel modo seguente: si

considerino le forze di pressione agenti sia sulle superfici aperte

che su quelle laterali lungo la direzione i tg ad s

1)superfici aperte

2)superfici laterali

La risultante è

p d p dp dp pd

dp

p

d pd

dp

Considerando l’ascissa curvilinea s, la forze di massa agiscono per

una variazione di quota con s pari a dz/ds, da cui

Risultante forze di massa

Essendo

dmg

dz

ds

dm ds

Si può allora scrivere

dm

dz

dc

dp dmg

ds

dt

(Valida per condotti fissi ed in assenza di sforzi superficiali

tangenziali dovuti all’attrito)

d c c c ds

a

dt t s dt

Per moto stazionario il modulo di tale accelerazione è

dc dc ds

dt ds dt

Ma nel punto

ds

c per cui

dt

dc dc

c

dt ds

Con l’ipotesi di moto stazionario si ha

dz

dc

E quindi

dmc

dp dmg

ds

ds

dc

dp

dz

dp 1

dz

c

g

g

ds

dm

ds

ds

ds

Da cui

cdc

dp

gdz

DEDUZIONE DELL’EQUAZIONE FONDAMENTALE DELLE

TURBOMACCHINE DALL’EQUAZIONE DELL’ENERGIA

SCRITTA NEL MOTO RELATIVO

Ipotesi: flusso adiabatico, stazionario trascurabilità degli effetti

gravitazionali

Equazione dell’energia nel riferimento assoluto lungo una linea di

corrente

v 22 v12

L h2 h1

2

(scritta per macchine operatrici)

Nel moto relativo l’osservatore solidale con la girante, vede il fluido

muoversi con velocità w dal raggio r1 al raggio r2

Una particella di fluido è in tal caso soggetta a:

accelerazione centripeta ac

accelerazione di Coriolis aco

a co 2 w

ac w

Essendo r il raggio orientato nel sistema (girante) sottoposto a moto

rotatorio.

L’accelerazione di Coriolis, agendo ortogonalmente al verso del

moto w non produce lavoro sul fluido lungo una linea di corrente

Nel moto relativo l’equazione dell’energia è nelle ipotesi prima

specificate:

LR

w 22 w 12

h 2 h1

2

In essa LR è il lavoro compiuto sul fluido dovuto alla presenza delle

forze centrifughe nel suo spostamento dalla sezione 1 alla sezione

2 nell’intervallo di tempo t2-t1

2

r2

r wdt

t2

LR

1

t1

r1

t2

LR

2

rwdt

t1

Essendo wdt=dr

E ω2=cost

LR 2 rdr 2 rdr

r22 r12

u 22 u 12

LR

2

2

2

Si ottiene allora:

u 22 u12 w12 w22

h2 h1

2

2

Dall’equazione dell’energia scritta rispetto ad un riferimento

assoluto è anche come scritto in precedenza:

v 22 v12

L h2 h1

2

dalla quale, sostituendo h2-h1, si ottiene in definitiva

w12 w22 u 22 u12 v 22 v12

L

2

2

2

Espressione dello scambio di lavoro (operatrice) già ritrovato in

precedenza per altra strada.

Q=σV=cost è un caso particolare dell’equazione di conservazione

della massa che in queste condizioni di definisce equazione di

continuità

MOTO UNIFORME IN REGIME LAMINARE (MOTO ALLA

POISEUILLE, 1846)

Lo studioso Navier (1823) attribuì gli sforzi dissipativi al solo effetto

della viscosità, per cui

dv

dy

Essendo τ lo sforzo tangenziale in un punto all’interno della massa

fluida

Il coefficiente

dovuto alla viscosità del fluido, in definitiva,

caratterizza il maggiore o minore lavoro che occorre disperdere per

ottenere un movimento relativo tra due strati di fluido contigui.

Se ci riferiamo ad un condotto cilindrico a sezione circolare di

raggio r0 e di lunghezza l, si ha un

h

r0

τ

Vmax

L

dislivello psicrometrico h e, quindi, una pendenza psicrometrica

I=h/l. La simmetria del condotto consente di affermare che tutti i

punti situati al generico raggio r<r0 abbiano la stessa velocità v. Gli

strati posizionati a raggi >r esplicano sul fluido sottostante e per

l’intera circonferenza un’azione di contrasto o ritardatrice che per

unità di lunghezza è:

2r

dv

dr

La forza agente sul fluido in movimento è, per unità di lunghezza:

r 2

4

r 2 I

L

Essendovi equilibrio in condizioni di moto uniforme si ha:

r 2 I 2r

dv

dV

0

dr

I

rdr

2

Se si integra si ottiene:

v

I 2

r cos t

4

La costante di integrazione (integrale particolare) si determina per

r=r0, cioè alla parete, ove è per definizione (è fisicamente vero!) v=0

Il valore ottenuto di tale costante è

I 2

r0

4

per cui

I 2

che fornisce l’andamento della velocità con il

(r0 r 2 )

4

raggio all’interno di un condotto che, stante il grado dell’equazione,

v

mostra che lungo il diametro la legge di distribuzione della velocità

è parabolica. Al centro della condotta si ha

v

I 2

r0 v max

4

la portata è

h r 0 2

2

Q 2rvdr

r

r

rdr

0

2

L

0

0

r0

da cui:

La velocità media è

r02

essendo

V

si ha che:

Q

h 4 4

r0

Ir0

8 L

8

V

Q

2

Ir0

8

v max

ricordando che

1

v max

2

introducendo ancora il raggio idraulico

si ha:

termine,

V

2

R I

2

2

I 2

r0

4

r02 1

R

r0

2r0 2

che, assumendo come valore costante il

si può scrivere:

V cos t R 2 I

che coincide con quanto sperimentalmente trovato da Pouseuille.

Conferma cioè che nelle condizioni in cui vennero fatte le

esperienze sugli sforzi tangenziali, effettivamente questi ultimi

erano determinati da un flusso ben ordinato per il quale le lamine

liquide sono ritenute scorrere l’una nell’altra con l’effetto che

essendo in reciproco contrasto svolgono una mutua azione di

rallentamento ed accelerazione

Per un fluido che si muove in moto laminare in cui le traiettorie delle

particelle sono rettilinee e parallele esiste la legge di Newton che

stabilisce che i fluidi (detti appunto newtoniani) in queste condizioni

lo sforzo di taglio su una superficie tangente alla direzione della

corrente è proporzionale alla derivata della velocità in una direzione

n normale alla superficie su cui si ha lo sforzo.

Riguardo alla dipendenza di μ dalla temperatura si verifica che:

-Lo sforzo necessario ad allontanare le molecole tra loro vincendo

le attrazioni molecolari è predominante nei liquidi e decresce al

crescere della temperatura;

-Lo scambio di molecole tra gli strati di fluido per effetto dei moti di

agitazione predomina nei gas ed aumenta al crescere di T.

Da ciò si deduce come la viscosità all’aumentare della temperatura

diminuisce nei liquidi ed aumenta nei gas.

Nei liquidi, dei due fattori che causano la viscosità predomina quello

definito “attrito interno”.

F

0 v

0

lim

essendo F

la forza che si

esercita sull’areola .Pertanto τ

caratterizza uno sforzo di taglio

puntuale

V

v

v+Δv

ESPERIENZA DI REYNOLDS (1883)

d

a

b

Si hanno due recipienti A e B collegati da un tubo trasparente

attraverso il quale passa acqua con un flusso continuo dovuto al

dislivello d che viene mantenuto atra A e B.

Vi è un altro recipiente contenente un liquido colorato di uguale

densità dell’acqua. Il flusso da C ha la stessa velocità di quello tra a

e B.

Il diametro di d è molto piccolo ed il diametro del tubo che collega A

e B è anch’esso non troppo grande, si vede che al suo interno si

forma un filetto colorato rettilineo parallelo all’asse. Se si aumenta d

si osserva che oltre un certo limite, aumentando la velocità, il filetto

non è più rettilineo ma appare fluttuante. Il moto ordinato laminare

diventa instabile (moto di transizione). Ad un’ulteriore crescita di d

si osserva che l’ondeggiamento del filetto colorato si accentua e il

filetto stesso si disperde lungo il suo percorso nel tubo,

diffondendosi rapidamente al suo interno. Il regime di moto diventa

turbolento e la velocità delle particelle (di ciascuna) cambia in

modulo e direzione. Istante per istante per cui le loro traiettorie non

sono più rettilinee.

In queste condizioni di moto non è possibile identificare le traiettorie

mentre può ancora essere definita una velocità media locale Vm

data dal fatto che essendovi una componente fluttuante della

velocità istantanea, quest’ultima è ad ogni istante fornita dalla

somma delle velocità medie e della velocità fluttuante v

Vist V m v

Il valor medio delle velocità fluttuante nel tempo ha evidentemente

modulo nullo.

Identificato un periodo di tempo T si ha, quindi,

1

vdt 0

TT

Dato il carattere assolutamente casuale dei moti di agitazione, la

velocità fluttuante può essere scomposta nelle tre componenti u,v,w

i cui valori medi nel tempo sono ancora nulli:

1 '

u dt 0

TT

1 '

v dT 0

TT

1

'

w

dt 0

TT

L’azione di mescolamento che la turbolenza induce ha per effetto di

ridurre le differenze di velocità da punto a punto nella sezione. Ciò

significa che vi è tra i diversi punti di una sezione esiste un intenso

moto migratorio di massa di fluida e, quindi, un più elevato scambio

di quantità di moto rispetto alle condizioni di moto laminare per le

quali è la sola viscosità a determinare lo scambio di q.di m.

In questo caso alla resistenza viscosa vanno aggiunte anche quelle

dovute all’intenso scambio di quantità di moto

VmT=VmL

Nel moto laminare il rapporto tra la velocità massima e velocità

media è,in genere. per una tubazione circolare uguale a 2 mentre

nel caso di moto turbolento vale 1.15-1.25.

Si desume da ciò che la turbolenza genera sforzi tangenziali molto

più elevati di quelli dovuti alla sola viscosità. Quindi, se si

confrontano gli sforzi di natura viscosa Fv e quelli di natura

turbolenta FT può verificarsi che gli uni possano prevalere rispetto

agli altri.

Sia U la componente nella direzione

del moto della velocità di una

particella che si trova direzione del

n

Ks

dδ

moto su una areola dδ. Gli sforzi

turbolenti giacciono sulla direzione

del moto ma sono dovuti alla

direzione del moto

variazione della quantità di moto

trasportata

ortogonalmente

direzione del moto. Si ha

Ft t mu

da cui

um

u m uVn d

t

Ft

mu

t

alla

V

Fv

d

n

da cui

Ft Vn ud Vn u

v

v

Fv

d

n

n

Poiché è molto difficile misurare e calcolare ognuno dei termini che

appaiono in quest ultima relazione, si possono fare considerazioni,

per riconoscere quando prevalgono gli uni o gli altri sforzi (Tt o Fv),

di carattere medio. Si considerano, quindi, le dimensioni dei singoli

termini della relazione trovata per formulare il numero di Reynolds

Re

V 2

V

L

VL

Il numero di Re è, quindi, il parametro che individua il tipo di moto

che si ha nella corrente: dato un certo fluido (viscosità cinematica

v= μ/ρ) che scorre con una certa velocità media (v) in un condotto

di una certa forma e dimensione (L), il moto sarà turbolento o

viscoso a seconda che il numero di Re della corrente è maggiore o

minore di un valore determinato dalla sperimentazione. Ad

esempio, per condotti cilindrici, ad L va sostituito il diametro D e

quindi Re

quando

R>2300

VD ,

si passa alle condizioni di moto turbolento

Per poter generalizzare tale valutazione si può ricorrere al raggio

idraulico R=area/perimetro e scrivere

Re

VD

D 2

In questo caso (per una sezione circolare è R 4 /D D / 4 )

il valore critico di Re per il passaggio al moto turbolento è pari a

~500.

E’ da sottolineare che per condizioni sperimentali particolarmente

curate (tubo molto liscio) si può giungere a valori di Re~40.000 pur

rimanendo

in

perturbazione

moto

laminare,

(condizione

di

anche

moto

se

una

instabile)

leggerissima

determina

un

immediato passaggio a condizione di moto turbolento.

Sarebbe un controsenso parlare di moto uniforme in regime

turbolento in quanto, per definizione, è un regime nel quale la

velocità varia da punto a punto e da istante a istante. Facendo però

riferimento a valori medi locali della velocità della pressione e delle

altre grandezze si può lecitamente parlare di moto uniforme in

regime turbolento in quanto i valori medi non mutano nel tempo e

nello spazio. Si possono quindi estendere al regime turbolento gli

stessi concetti e le medesime formule del moto uniforme in regime

laminare.

In quest ultimo caso, tuttavia, si deve tener presente che la

viscosità (che macroscopicamente consente di valutare gli sforzi di

taglio e, puramente, definibile in condizioni di moto laminare) deve

essere corretta nelle equazioni del moto per tener conto del

fenomeno della turbolenza.

CONDIZIONI DI MOTO SVILUPPATO

In precedenza ci si è riferiti ad un moto, viscoso o turbolento,

completamente sviluppato che si estende, quindi, lungo tutto il

condotto. In realtà si deve tener conto delle condizioni di imbocco:

Inizialmente, per un condotto ben raccordato, la corrente è quasi

uniforme. Successivamente la forma uniforme del profilo di velocità

si restringe man mano che gli effetti viscosi si estendono più verso

l’asse della corrente. Si stabilisce, infine, una corrente laminare che

cresce di spessore fino ad occupare tutta la sezione ad una

distanza L dall’imbocco. Ciò si spiega notando che all’imbocco si

forma un sottile strato laminare che, appunto, si ispessisce via

via.Tale lunghezza stabilisce, quindi, il punto dal quale la corrente è

in moto sviluppato.

In figura è rappresentato il profilo di velocità che in condizioni di

moto sviluppato (che si raggiungono a piccole distanze

dall’imbocco, per cui in genere si trascura il tratto di lunghezza L) si

realizza per moto laminare e turbolento

turbolento

laminare

In prossimità delle pareti il liquido si muove in caso sotto l’azione

della sola presenza degli sforzi viscosi in una zona detta Substrato

laminare che è quello in cui il fluido si sposta senza essere

disturbato dalla turbolenza. Tale forza è comunque, sempre più

sottile al crescere della velocità e, quindi, del numero di Reynolds

SCABREZZA INTERNA DI PARETE

Se le scabrezze della parete restano all’interno di tale zona (sono

ricoperte dal suo spessore), esse non hanno influenza sul

movimento ed i caratteri macroscopici della turbolenza

Sia in regime di moto laminare che turbolento si verificano perdite di

energia. Per lo studio, tuttavia, di un flusso all’interno di una

tubazione le perdite di energia che interessano tutto il flusso

vengono schematizzate come concentrata alla parete. In pratica si

considera che tali perdite siano operanti solo il contorno e non in

tutto il fluido fra le particelle a contatto. Tale visione globale delle

perdite risiede nella necessità, come si vedrà nel seguito, di

valutare le perdite proprio in relazione alla “qualità” della superficie

delle pareti interne delle tubazioni.

Se si parla di perdita di energia, ricordando il legame tra τ0 e

pendenza piezometrica

p

p

z1 1 z 2 2

0

I RI

Si può scrivere in forma differenziale non più, quindi, per un valore

medio τ0 ma per il generico termine τ, in riferimento all’asse s del

condotto

p

d

z

ds

R

Se ai due valori di energia potenziale (di posizione e di pressione, si

aggiunge il termine di energia cinetica V2/2g si ha

che rappresenta la caduta di energia che

si ha nel condotto per unità di peso del

fluido, equivalente ad una perdita di

quantità di moto.

Evidentemente, se il moto è uniforme (v=cost) la caduta

piezometrica, è uguale alla perdita di energia per unità di peso. La

linea dell’energia è, in questo caso, parallela alla linea

piezometrica.

d

p v2

dE

(z )

ds

2g

ds

E’ da notare che, seppure le perdite di carico vengono considerate

come concentrate sulla superficie interna, quando vengono divise

per γρ ovvero considerate per unità di peso è come se, da un punto

di vista statistico, assegnassimo ad ogni particella una eguale

aliquota di “responsabilità” nelle perdite del flusso.

Avendo ottenuto che:

0

I

R

Si può constatare che le perdite di carico sono inversamente

proporzionali ad R il che vuol dire che a parità di lunghezza

conviene avere valori di R quanto più grandi sia possibile. Ciò

significa anche affermare che, per un certo valore della portata

m Vm

è importante minimizzare il rapporto

R

ovvero il valore

superficie/perimetro, che è infatti la più usata, di tipo circolare

REGIME DI MOTO IN UN CONDOTTO

Nelle applicazioni tecniche relative a flussi in tubazioni il numero di

reynolds è dell’ordine di varie migliaia o decine di centinaia di

migliaia per cui si suole definire il regime turbolento nelle

applicazioni idrauliche proprio come regime idraulico. In sostanza si

ha che nella quasi totalità dei casi lo studio delle correnti fluide

viene fatto in condizioni di regime turbolento.

Sempre in condizioni di moto uniforme della corrente, ma in regime

turbolento, a causa delle velocità fluttuanti che, su una superficie

piana, sono n’ e v’ si ha che, con riferimento ad un’area unitaria Au

normale al piano se l’elemento

y

è trasportato con velocità v’

u

si ha una stretta correlazione di

quest’ultima con il gradiente d U

x

dy

della velocità. Per effetto della componente v’ perverrà nell’elemento

di area unitaria normale al piano, un volume di liquido v’Au degli

strati vicini che possiede una velocità (dovuta al valore di u’) diverse

rispetto allo strato in cui si porta. Se nel successivo intervallo dt tale

volume assume la velocità di trasporto delle particelle nello strato in

cui è pervenuto, la sua massa

quantità di moto pari a

v ' Au subisce una variazione di

v ' Au u '

, se si ammette che sia proprio

u’ la differenza di velocità tra i due strati.

Se τ’ è lo sforzo tangenziale dovuto alla turbolenza si ha

' v ' Au u '

Omettendo di scrivere Au (essendo il suo valore unitario), si ha '

(sforzo di Reynolds). Non potendo effettuare valutazioni istantanee

si ha

'

1

u 'v 'dt

T T

v 'u '

Tale espressione afferma che, pur essendo la media nel tempo di u’

e v’ nulla in quanto singolarmente considerati, vi è uno sforzo

tangenziale che può aversi se, statisticamente, avviene che u’ e v’

abbiano lo stesso segno e, comunque, non si elidano tra loro. In

definitiva nell’interno della massa fluida agisce oltre allo sforzo

dU

dy

laminare

lo sforzo

1

u 'v 'dt

T T

dal che si ha dU 1 u 'v 'dt

dy

Ovviamente l’uno o l’altro dei due termini a secondo membro

T

T

prevalgono in funzione del regime di moto, viscoso o turbolento e, in

definitiva quindi, del numero di Re. Le difficoltà di stabilire la

relazione esistente tra

' '

u

v dt

e le condizioni di moto medio U

T

possono essere superate sia da osservazioni sperimentali che da

altre ipotesi (ordine di grandezza delle velocità fluttuanti rispetto al

valore della velocità media) per le quali, sempre per condizioni di

moto uniforme della corrente e per un campo di moto piano si ha

una dipendenza della velocità u, variabile da punto a punto sul

grafico del tipo

u

0

f (log y )

Tale funzione può essere meglio espressa da un’analisi

dimensionale

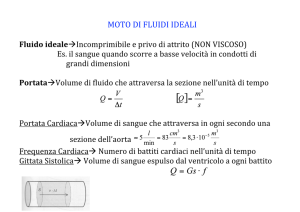

TURBOMACCHINE OPERATRICI

RADIALI

ASSIALI

Elevati valori di energia

trasferiti al fluido: (u22-u12)/2

consente di non raggiungere

alti valori delle velocità c e w.

Parità di lavoro trasmesso

adatte per alte portate

Robustezza strutturale (lo

spessore dei dischi non

interagisce

con

la

fluidodinamica).

necessarie quando siano

richieste: alta efficienza

(gruppi turbogas, turbogetti

etc.) elevate portate da

smaltire

(pompe

di

circolazione, soffianti di

altoforno).

Compattezza costruttiva

Ampio campo di variazione

funzionale rispetto al valore

nominale

Progetto semplificato per

applicazioni

che

non

richiedono alte efficienze

Vastissima

gamma:

da

pompe per elettrodomestici a

pompe per grossi impianti

(ad es. pompe di alimento).

Da turboraggianti centrifughe

a compressori per elevati

rapporti di compressione

Portata ed efficienza non

elevate.

elevata

efficienza:

perfezione con la quale la

palettatura opera sul fluido

Per

ottenere

levate

efficienze

occorre

un

progetto accurato della

forma della palettatura

Non potendosi avere alti

valori dell’energia trasferita

al fluido sono richiesti più

stadi

Il campo di funzionamento è

limitata dai fenomeni di

instabilità che insorgono per

eccessive variazioni della

portata.

PARAMETRI FONDAMENTALI DI UNA TURBOMACCHINA

-Portata (volumetrica o massica)

-Prevalenza

(energia

meccanica

acquisita

dal

fluido

nell’attraversare la macchina operatrice)

POMPE

Con riferimento a due sezioni 1 e 2 immediatamente a monte e a

valle della macchina ( ad es. flange di collegamento alle tubazioni di

aspirazione e di mandata)

Lc12

2

c22 c12

vdp g z2 z1 L p1, 2

2

1

L’energia meccanica trasferita al fluido è la prevalenza

2

c22 c12

Y

vdp g z2 z1

2

1

Essendo Lp1,2 il lavoro perduto;

c22 c12 p2 p1

Y

g z2 z1

2

2

Se la flange di collegamento hanno uguale diametro

Y

p2 p1

g z2 z1

2

se z1=z2

Y

p2 p1

Ym

PREVALENZA MANONOMETRICA

In generale

c22 c12

Y Ym g z2 z1

2

S’’

z’’

z2

S’

z1

z’

Nel tratto di tubazione s’-1

c12 c '2

2

g z1 z 0'

p 2 p1

gH ' p

Nel tratto di tubazione 2-s’’ si ha:

c ''2 c 22

p '' p 2

''

g z z2

gH '' p

2

Essendo gH’p e gH’’p la perdita di carico espressa in unità coerenti.

Sommando membro a membro e dalla relazione che esprime la

prevalenza si ha che:

c '2 c '2

p '' p '

''

'

g z z

g H'pH'p

Y

2

La prevalenza γ generata dalla pompa è spesa:

Per accelerare il fluido alla velocità c’’

Per innalzamento del dislivello z’’-z’ sotto la differenza di

pressioni p’’-p’

per vincere la resistenza passiva delle tubazioni g(H’’p-H’p).

In generale la prevalenza di una pompa è anche espressa in metri

di colonna del liquido su cui opera

Y=gH

COEFFICIENTI DIMENSIONALI (Teoria della similitudine per

studio su modelli)

numero di giri specifico (formulato da CAMERER per la pompa)

portata

velocità

QcD 2 (proporzionale alla sezione attraversata)

c H

(proporzionale all’energia potenziale)

Q

Q1 / 2

D

D 1/ 4

c

H

Per motivi di similitudine cinematica

cunD

da cui

u

H

D

n

n

Per una famiglia di macchine simili

Q1/ 2 / H 1/ 4

A

cos t

H 1/ 2 / n

PARAMETRI CHE CARATTERIZZANO LE PRESTAZIONI DI UNA

TURBOMACCHINA (COMPRESSORI DINAMICI)

rendimento η

salto entalpico totale ∆Htot

potenza di compressione

P

Variabili funzionali ( , N , D, m, 1 , a1 , k )

μ=viscosità

N=regime di rotazione

D=Diametro esterno della girante

m=portata massica

ρ1=densità in aspirazione

a1=velocità del suono in aspirazione

k=esponente della isoentropica

Dato l’elevato numero di parametri funzionali è difficile prevedere le

prestazioni della macchina in condizioni diverse da quelle del

progetto. Per verificare le prestazioni dei componenti al di fuori di

tali condizioni si deve tenere una metodologia di confronto dei

risultati in gran quantità.

La metodologia più seguita è basata sulla teoria della similitudine

dinamiche di flusso tra due condizioni tra due condizioni di

funzionamento di progetto e di prove. In tal modo si può stabilire in

quali

condizioni

due

fluidi,

in

condizioni

diverse,

possono

considerarsi dinamicamente simili.

Note le caratteristiche di progetto si possono ricavare le

corrispondenti caratteristiche del flusso similare (prova).

Lo studio in similitudine è di fondamentale importanza per l’utilizzo

di minime sperimentali ottenute su modelli della macchina. Si

verifica la similitudine dinamica del flusso tra due campi di moto

quando:

Si verifica un rapporto costante tra due velocità in punti

corrispondenti delle correnti e tra le velocità in punti

corrispondenti e la velocità di uno stesso organo della

macchina (ad es. velocità periferica della girante)

Le velocità in punti corrispondenti hanno stessa direzione

rispetto ad una qualsiasi direzione di riferimento

Stessa trasformazione subita dal gas nelle due condizioni di

flusso (stesso esponente della trasformazione)

Sono uguali nei due sistemi i rapporti di due tipi di forze agenti

su masse elementari di fluidi in punti corrispondenti ( forze di

inerzia, viscose, gravitazionali, elastiche).

Similitudine geometrica delle superfici di contatto del fluido nei

due sistemi (cioè rapporto costante tra lunghezze omologhe e

angoli omologhi uguali)

perché

si

verifichino

queste

condizioni,

occorre

imporre

l’uguaglianza di alcune grandezze dimensionali, derivate dalle

stesse relazioni funzionali, valide per le due condizioni di flusso.

In tal modo è possibile prevedere le prestazioni per una famiglia

di macchine simili e funzionanti in similitudine.

I parametri prestazionali più ricorrenti possono quindi, in funzione

delle variabili più citate, essere espressi dalle relazioni:

f1(Δh+0y, , N , D, m, , a, k )=0

f2

f3

, , N , D, m, , a, k 0

P, , N , D, m, , a, k 0

Mediante il teorema di Buckingam, le tre relazioni tra otto

grandezze possono essere trasformate in altrettante tra gruppi

dimensionali in numero inferiore ad otto.

Trattandosi di fenomeni meccanici, descrivibili con le tre grandezze

fondamentali L,M,T possiamo ridurre le otto grandezza derivate a

cinque gruppi dimensionali e quindi scrivere (in funzione delle tre

grandezze fondamentali o altre tre indipendenti e da esse deriva

f1’(π1 π2 π3 π4 π5)=0

f2’(----------------)=0

f3’(-----------------------)=0

In cui π1 π2 π3 π4 π5 sono i gruppi dimensionali

Esempio per ∆htot in funzione di D,N, ρ

π1=DxNy ρ1z(Δhtot) [L,T,M]

Dimensionalmente

D=[L’ T° M°];

N=[L° T-1M°]

htot L2T 2 M 0

1 L3T 0 M 1

Sostituendo si ha

L T M L T

1

0 X

0

0

1

M0

L

Y

3

T 0M 1

L T

Z

2

2

M 0 L0T 0 M 0

Si ha un sistema lineare in tre equazioni e tre incognite

x-3z+2=0

-y-2=0

z=0

x=-2

y=-2

z=0

da cui

Per cui

1 D 2 N 2 10 (H TOT )

H TOT

D2 N 2

Analogamente

2

D N1

2

a1

4

DN

;

m

3 3

D N1

;

5 K

Si ha quindi

h

m

a

f 2 tot 2 , 2

, 3

, 1 ,K 0

D N D N D N DN

ovvero

D 2 N D 3 N DN

htot

f

, 1,

,K

2

2

D N

a1

m

generalizzando le tre espressioni si ha

D 2 N D 3 N DN

htot

P

1

f

, ,

, 1,

,K

2

2

2 5

N D

D N

a

1

m

che esprimono tre relazioni funzionali tra gruppi dimensionali che

caratterizzano le prestazioni di una famiglia di macchine funzionanti

in similitudine di flusso.

Perché si verifichi ciò devono essere uguali

htot

P

, ,

2

2

1 N 3 D 5

D N

e quindi

gruppi adimensionali entro le parentesi

D 2 N

uD

Re

V

1wA wm

m

3

3

D N1 1D N u

ND u

Ma

a1 a1

Numero di Mach periferico

L

htot

u

N 2 D2

2

2

coefficiente di pressione

Le relazioni funzionali tra grandezze dimensionali si possono

scrivere sinteticamente

P

, , f (Re, , Ma, K )

3 5

1 N D

e quindi:

a parità di ηpol , si ha similitudine di flusso si hanno:

-stessi coefficienti di pressione e di portata

-stessi esponenti isoentropici e politropici

-stessi numeri di Mach periferico

-stessi numeri di Re di macchina

verificandosi tali condizioni risultano uguali anche i numeri di mach

e di Reynolds locali

ricordando che (condizione di uguaglianza della trasformazione)

s

p0

p0

k 1

k

k 1

k pol

1

1

e quindi

1/ 2

Q

A ns' n 3 / 4

H

che in forma dimensionale diventa:

nQ1 / 2

ns

cos t

3/ 4

(2 gH )

essendo

T 1 L3 / 2 T 1 / 2 L3 / 4 T 3 / 2 L3 / 4 L0T 0

ns rappresenta fisicamente il numero di giri al minuto di una

macchina operatrice che eroga una portata unitaria trasmettendo al

fluido una prevalenza unitaria.

E’ un numero che riunendo i principali parametri funzionali e

geometrici individua le caratteristiche basilari delle macchine,

permettendone n tal modo una classificazione in sua funzione

Si individuano, di conseguenza, dei campi di variazione di ns in

corrispondenza delle diverse soluzioni costruttive