18190

Indice generale

1.

2.

3.

Dati generali

3

Introduzione

Utilizzi

Caratteristiche e vantaggi

UPML

Vantaggi

Normativa sulla progettazione ecocompatibile in breve

Fluidi compatibili

Identificazione

Interfaccia utente

3

3

3

3

3

3

4

5

Struttura

6

Disegno esploso

Descrizione delle parti

6

7

Montaggio

10

Montaggio meccanico

Connessioni elettriche

Primo avviamento

Smaltimento

10

11

11

12

4.

Funzionamento

13

5.

Accessori

14

6.

Curve prestazionali e dati tecnici 15

7

UPML 25-95 130 AUTO, 1 x 230 V, 50/60 Hz

15

Dati tecnici

16

Introduzione

I dati essenziali

Il presente manuale è relativo alle pompe di circolazione UPML

XX-95 AUTO Grundfos.

•

Applicazioni

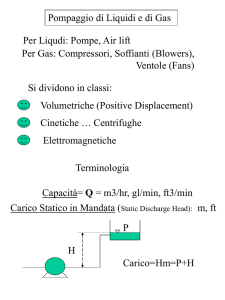

Le pompe di circolazione UPML sono progettate per la circolazione

di liquidi in impianti di riscaldamento e di condizionamento a flussi

variabili, dove la pompa è controllata tramite interfaccia utente

AUTO. Il controllo della velocità può ridurre considerevolmente il

consumo di corrente. Inoltre è necessario per controllare le

prestazioni dell'intero impianto.

Caratteristiche e vantaggi

Le pompe di circolazione UPML hanno numerosi vantaggi e

caratteristiche importanti per il cliente:

•

estensione di componenti convalidati della seconda

generazione di pompe UPM, le prime pompe di circolazione

ECM a velocità variabile, integrate nelle caldaie

•

altamente affidabili, basate su una gamma che vanta ben

700.000 unità installate con successo dal 2006

•

tecnologia motoristica e idraulica migliorata, per una maggiore

efficienza delle pompe

•

ottimizzazione dei costi ed elevata disponibilità, grazie allo

sfruttamento di infrastrutture di produzione preesistenti, di

comprovata efficienza

•

motore protetto dalla condensa grazie a fori di scarico e

cablaggio a doppio rivestimento

•

nessuna limitazione di impiego dovuta alla temperatura

ambiente (EN 60335)

•

in grado di funzionare in ambienti soggetti a condensa, grazie

all'elettronica separata dal motore

•

alloggiamento in ghisa rivestito per elettroforesi.

UPML

Pompe concepite per essere controllate internamente, con tre

curve della pressione proporzionale e tre curve della

pressione/potenza costante selezionabili tramite interfaccia utente.

Vantaggi

•

•

La pompa consuma fino all'80% in meno di corrente elettrica

rispetto alle pompe convenzionali a velocità costante.

La pompa consuma fino al 60% in meno di corrente elettrica

rispetto alle pompe convenzionali a velocità controllata.

1RUPDWLYDVXOODSURJHWWD]LRQH

ecocompatibile in breve

L'UE ha deciso di affrontare la sfida dei cambiamenti climatici: ad

agosto 2015 entrerà in vigore per le pompe di circolazione a rotore

bagnato la nuova direttiva europea ErP sulla progettazione

ecocompatibile. La direttiva fisserà standard radicalmente nuovi

per l'efficienza energetica delle pompe autonome e delle pompe

integrate in caldaie, impianti solari e impianti a pompa di calore.

•

•

•

•

Le pompe di circolazione a rotore bagnato integrate in prodotti

devono avere un indice di efficienza energetica (IEE) non

superiore a 0,23, dove il livello benchmark è 0,20.

Le pompe integrate verranno misurate in maniera differente

rispetto alle pompe autonome, per via delle varie soluzioni

idrauliche personalizzate presenti sul mercato.

Nell'applicazione della direttiva sono incluse tutte le pompe di

circolazione integrate in prodotti che generano e/o

trasferiscono calore, e tutti i tipi di liquidi. Ciò significa che la

direttiva ErP non sarà applicata solo agli impianti di

riscaldamento, ma anche agli impianti solari e agli impianti a

pompa di calore.

Le pompe di ricambio per impianti venduti prima di agosto 2015

sono consentite fino al 2020.

La conformità alle normative UE sarà governata dalla

marcatura CE obbligatoria.

Grundfos è già conforme alla direttiva ErP

Le pompe UPML Grundfos soddisfano già i nuovi requisiti di

progettazione ecocompatibile descritti nella EN 16297-2 (pompe

autonome) o nella 16297-3 (pompe integrate).

Fluidi compatibili

Le pompe UPML sono indicate per i seguenti liquidi:

•

•

•

Liquidi puliti, fini, non aggressivi e non esplosivi, senza

particelle né fibre solide.

In impianti d'acqua calda per uso sanitario, la pompa dovrebbe

essere utilizzata solo per acqua con un grado di durezza

inferiore a ca. 14 °dH.

La pompa non deve essere utilizzata per il trasferimento di

liquidi infiammabili quali gasolio e benzina.

Dati generali

1. Dati generali

Dati generali

Identificazione

Codice tipo

UPM

Esempio

Gamma tipo

L: 140 W

XL: 180 W

Diametro nominale (DN) porte di aspirazione e scarico [mm]

Prevalenza massima [dm]

= alloggiamento della pompa in ghisa (nessuna lettera)

N = alloggiamento della pompa in acciaio inox

Lungh. da porta a porta (mm)

Targhetta

Fig. 1 Targhetta

Pos.

Descrizione

1

Designazione del tipo

2

Tensione [V]

3

Frequenza [Hz]

4

Codice CE

5

Segnale di comando

6

Corrente nominale [A] con prestazioni massime e minime

7

Potenza in entrata P1 [W] con prestazioni massime e minime

8

Velocità

9

Omologazioni

10

Direzione di rotazione

11

Numero del prodotto

12

Codice di produzione (YYWW)

13

Paese di origine

14

Marcatura CE

15

Classe di protezione

16

Classe di temperatura

17

Pressione massima dell'impianto [MPa]

18

Indice di efficienza energetica

19

Numero di codice cliente

Versioni AUTO

Le pompe UPML AUTO sono controllate tramite interfaccia utente,

dove è possibile selezionare due modalità di controllo con tre curve

ciascuna:

Pressione proporzionale

La modalità Pressione proporzionale garantisce il massimo risparmio

energetico. La prevalenza massima (pressione differenziale) della

curva della pompa viene raggiunta in corrispondenza della curva di

massimo rendimento della pompa. La velocità viene ridotta

automaticamente con flusso ridotto a minimo la metà della prevalenza

massima con flusso pari a zero.

Pressione/Potenza costante

La modalità Pressione/Potenza costante limita il consumo massimo di

corrente, come le prestazioni di pompe standard con selettore di

velocità. In presenza di flusso ridotto, la prevalenza aumenta. Quando

viene raggiunta la prevalenza massima selezionata, la velocità della

pompa viene ridotta per mantenere tale prevalenza (pressione

differenziale) fino al flusso pari a zero.

Applicazioni

La modalità Pressione proporzionale dovrebbe essere selezionata per

impianti a flusso variabile, in cui la resistenza delle utenze di calore,

come i radiatori, è relativamente bassa rispetto alla perdita

complessiva per attrito dell'impianto (< 50 %), come avviene

tipicamente in impianti di riscaldamento a 2 tubi, con radiatori e

valvole termostatiche.

La modalità Pressione costante dovrebbe essere scelta per impianti a

flusso variabile, in cui la resistenza delle utenze di calore è

relativamente alta rispetto alla perdita complessiva per attrito

dell'impianto (> 50%). Ciò è tipico in impianti di riscaldamento a

pavimento con valvole termostatiche o in impianti a flusso costante.

Se le caldaie non dispongono di alcun segnale di controllo, questa

modalità è il metodo di controllo preferito.

Dati generali

Interfaccia utente

5

Struttura

2. Struttura

Disegno esploso

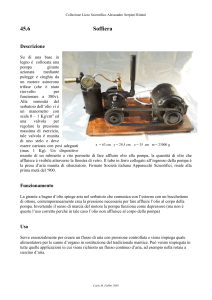

Fig. 2 UPML

La pompa UPML fa parte delle pompe a rotore incamiciato, vale a

dire pompa e motore costituiscono un'unica unità integrata, senza

guarnizione dell'albero e con una sola guarnizione di tenuta e

quattro viti per il fissaggio dell'alloggiamento dello statore

all'alloggiamento della pompa. I cuscinetti sono lubrificati dal

liquido pompato. È stata focalizzata l'attenzione sull'utilizzo di

materiali ecocompatibili, nonché sulla limitazione del numero di

materiali.

Fig. 3 UPML

Pos. Componente

1a

1b

1c

Distanziale

Materiale

EN/DIN

AISI/AS

TM

Composito

Scatola di comando e

coperchio di

Composito

raffreddamento

Dissipatore di calore

con supporto di

Alluminio, AlSi11Cu2 EN46100

raffreddamento

2

Cuscinetto radiale

Ceramica

3

Targhetta

Composito, PA 66

5

Alloggiamento statore Alluminio, AlSi10Cu2

5a

Statore

Filo di rame

6

Vite di sfogo

aria/sbloccaggio

Ottone, nichelato,

Ms58

2.0401.30

7

O-ring

EPDM

ID2034

9

Incamiciatura rotore

Acciaio inox

1.4301/1.4521 304

10

Guarnizione

Gomma EPDM

PES caricato al 30%

con FV

Ceramica

Anello di arresto

Albero

11

Rivestimento del

rotore

Acciaio inox

Fig. 4 Esempio, UPML

Motore

1.4301/1.4521 304

Cuscinetto reggispinta Carbonio

12

13

15

16

17

18

Fermo del cuscinetto

reggispinta

Gomma EPDM

Placca di supporto

Acciaio inox

Cono separato in due

Acciaio inox

parti

Composito/PES

Girante

caricato al 30% con

FV

Collarino

Acciaio inox

Alloggiamento della

pompa

1.4301

304

1.4301

304

1.4301

304

Ghisa

EN-GJL-150

Acciaio inox

1.4308

CF8

L'efficienza del tipo di motore quadripolare, sincrono,

elettronicamente commutato a magnete permanente (ECM/PM) è

notevolmente più alta rispetto a quella di un motore asincrono a

gabbia di scoiattolo convenzionale. Il motore a magnete

permanente (PM) è progettato in conformità al principio del rotore

incamiciato. Nella progettazione dei componenti meccanici del

motore è stata focalizzata l'attenzione principalmente sulle

seguenti caratteristiche:

•

robustezza, ottenuta tramite una protezione efficiente dei

componenti più sollecitati

•

semplicità progettuale, che si traduce nell'utilizzo del minor

numero di componenti possibile, ciascuno in grado di

svolgere numerose funzioni

•

efficienza elevata, grazie ai magneti permanenti e ai

cuscinetti a basso attrito.

Il motore è raffreddato dal liquido pompato, che riduce il livello di

pressione sonora al minimo. La pompa, essendo protetta tramite

software, non richiede alcuna protezione ulteriore del motore.

Motore/pompa e scatola di comando sono stati testati in conformità

alla VDE 0700 e soddisfano i requisiti della EN 61800-3

relativamente alla compatibilità elettromagnetica.

Struttura

Descrizione delle parti

Disegno in sezione

Struttura

Alloggiamento statore

Albero con rotore

L'alloggiamento dello statore pressofuso con quattro fori di

fissaggio consente all'acqua condensata di fuoriuscire dalla

pompa attraverso tre fori di scarico, vicini all'alloggiamento della

pompa. Di conseguenza, uno dei fori di scarico deve sempre

essere rivolto verso il basso.

Vedere fig. 5. Gli alloggiamenti sono rivestiti per elettroforesi.

L'albero è in ceramica. Il nucleo del rotore è realizzato in

laminato di ferro e dotato di magneti permanenti al neodimio. Il

rotore è montato sull'albero con un tubo e un manicotto elastico.

Il rotore è incapsulato in un sottile rivestimento di acciaio inox

saldato sulle coperture terminali e sul tubo dell'albero. Per

evitare la precipitazione di calcio nei cuscinetti radiali, l'albero è

stato rettificato a tuffo in corrispondenza dei perni. È inoltre

dotato di un foro passante per assicurare una buona

lubrificazione e un buon raffreddamento del cuscinetto superiore.

L'aria all'interno della camera del rotore fuoriesce nel sistema

tramite i fori passanti dell'albero.

Fig. 7 Albero con rotore

Anello di arresto

Fig. 5 Foro di scarico nell'alloggiamento dello statore

Statore e avvolgimenti

La pompa UPML ha uno statore trifase.

L'anello di arresto protegge il rotore contro la traslazione assiale

verso il cuscinetto radiale sulla parte superiore

dell'incamiciatura del rotore. L'anello di arresto è realizzato in

PES.

Fig. 8 Anello di arresto

Incamiciatura rotore

Il rotore in acciaio inossidabile raffigurato sostiene nella parte

superiore il cuscinetto radiale superiore rettificato e levigato.

L'incamiciatura del rotore è munita di vite di spurgo

aria/sbloccaggio.

Fig. 6 Statore

Fig. 9 Incamiciatura rotore

Scatola di comando

La placca di supporto è in acciaio inossidabile. Il cuscinetto

radiale interno rettificato e levigato è premuto all'interno della

placca di supporto. Grazie alla superficie relativamente grande

della placca di supporto, il calore del motore viene efficacemente

asportato dal liquido pompato. I quattro minuscoli fori sulla

placca di supporto, eseguiti tramite laser, assicurano uno spurgo

ottimale e riducono al minimo la sostituzione graduale del liquido

nel rotore con il liquido pompato.

La scatola di comando è realizzata in materiale composito nero,

con un dissipatore di alluminio. Contiene i circuiti stampati per

l'alimentazione e la comunicazione interne. Il distanziale

montato tra lo statore e la scatola di comando riduce l'influsso

della temperatura del liquido pompato/la temperatura del

motore.

Fig. 10 Placca di supporto

Cuscinetto reggispinta

Il cuscinetto reggispinta è montato sull'albero, in una

sospensione flessibile. In combinazione con la placca di

supporto, l'anello reggispinta impedisce che vengano trasmesse

forze assialmente al rotore e all'incamiciatura del rotore.

Fig. 11 Cuscinetto reggispinta

Girante

La girante composita è del tipo radiale, con lamelle curve.

Vedere fig. 12. La girante è fissata all'albero con un cono

separato in due parti. Vedere fig. 2, pos. 15. La girante, l'albero

con il rotore e la placca di supporto sono assemblati in un'unica

unità per impedire un possibile disallineamento nei cuscinetti.

Fig. 12 Girante

Alloggiamento della pompa

Di serie, l'alloggiamento della pompa è disponibile in ghisa

rivestita per elettroforesi, con porte di aspirazione e scarico

filettate. L'alloggiamento della pompa è del tipo in linea. Il

collarino in acciaio inox è premuto nell'alloggiamento della

pompa per ridurre al minimo la quantità di liquido che scorre dal

lato di scarico della girante al lato di aspirazione.

Fig. 13 Alloggiamento della pompa

Fig. 14 Scatola di comando per pompe UPML

Struttura

Placca di supporto

Montaggio

3. Montaggio

Montaggio meccanico

Le dimensioni di montaggio sono reperibili dalle schede tecniche.

Le frecce sull'alloggiamento della pompa indicano la direzione del

flusso del liquido attraverso la pompa. La pompa è progettata per

essere installata per un pompaggio verso l'alto, verso il basso, o in

orizzontale.

Nota: La pompa deve sempre essere installata con albero motore

orizzontale con un'approssimazione di ± 5 °. La pompa dovrebbe

essere installata nell'impianto in modo tale che quando non è in

uso non possa essere danneggiata da un flusso eccessivo di aria

attraverso la pompa, o da un accumulo eccessivo di aria

nell'alloggiamento della pompa. Se inoltre nel tubo di mandata è

installata una valvola di non ritorno, il rischio di funzionamento a

secco della pompa è elevato, perché non può passare aria dalla

valvola.

Posizioni della scatola di comando

Le posizioni consentite della scatola di comando sono indicate

nelle schede tecniche specifiche della pompa.

Modifica della posizione della scatola di comando

Per modificare la posizione della scatola di comando, rimuovere le

viti che tengono in posizione la testa della pompa, e ruotare la

scatola di comando nella posizione desiderata. Ricollocare le viti in

posizione e serrarle a fondo. I fori di scarico nell'alloggiamento

dello statore devono essere rivolti verso il basso.

Nota

Prima di disinstallare la pompa, l'impianto

deve essere svuotato, oppure si devono

chiudere le valvole di intercettazione su

entrambi i lati della pompa.

Fig. 15 Posizioni della scatola di comando

Coibentazione

Quando si deve coibentare la pompa, evitare di coprire la scatola di

comando (e soprattutto il coperchio di raffreddamento), perché l'aria

circostante deve poter raffreddare la pompa. Se la pompa è installata

in un armadio o se è dotata di coibentazione a guscio, è necessario

valutare la temperatura dell'aria all'interno. Se sono prevedibili

temperature dell'aria nell'ambiente costantemente al di sopra dei

55°C, contattare la divisione Grundfos HVAC OEM. Evitare che un

eventuale isolamento per l'acqua fredda, impermeabile alla diffusione,

copra la testa della pompa. I fori di scarico ubicati nell'alloggiamento

dello statore devono sempre essere lasciati liberi.

Pressione in entrata

Per evitare di causare rumore di cavitazione e di danneggiare i

cuscinetti della pompa, sono necessarie le seguenti pressioni minime

in corrispondenza della porta di aspirazione della pompa.

Temperatura

del liquido

85 °C

90 °C

110 °C

Pressione in

entrata

0,5 m

prevalenza

0,049 bar

2,8 m

prevalenza

0,27 bar

11,0 m

prevalenza

1,08 bar

Corrente di dispersione

Il collegamento elettrico e la protezione elettrica devono essere

eseguiti in conformità alle normative locali vigenti. La pompa non

richiede alcuna protezione esterna del motore. Controllare che

tensione di alimentazione e frequenza corrispondano ai valori

indicati sulla targhetta.

Il filtro di rete della pompa causa una corrente di scarica a

Tensione di alimentazione

La pompa incorpora componenti del filtro che sono collegati alla

terra di protezione. Pertanto una prova in alta tensione standard

non può essere svolta senza danneggiare i filtri.

1 x 230 V + 10 %/- 15 %, 50/60 Hz.

Tensione di alimentazione ridotta

La pompa funzionerà a prestazioni ridotte in presenza di tensioni

inferiori a 160 VCA.

Corrente di spunto

La corrente di spunto è la corrente di carica del condensatore

elettrolitico nell'alimentazione per l'elettronica. L'ampiezza di

corrente massima dipende dall'alimentazione e dall'intero

cablaggio dal trasformatore di distribuzione alla pompa. La pompa

è controllata internamente da un piccolo convertitore di frequenza

che funziona a tensione continua. La tensione di alimentazione a

230 VCA è pertanto raddrizzata a una tensione continua prima

che raggiunga il convertitore di frequenza. Tale operazione è

effettuata tramite un raddrizzatore e un condensatore. Vedere fig.

16.

massa durante il funzionamento. Corrente di dispersione:

< 3,5 mA.

Prova in alta tensione

Interruttore automatico con dispersione a terra

(ELCB)

Se la pompa è collegata a un impianto elettrico in cui come

protezione supplementare viene utilizzato un interruttore

automatico con dispersione a terra (ELCB), tale interruttore

deve scattare quando si verificano correnti di guasto a terra con

contenuto di corrente continua (DC pulsante) (tipo A).

L'interruttore automatico con dispersione a terra deve essere

contrassegnato con il simbolo mostrato nella fig. 17.

Fig. 17 Simbolo sull'interruttore automatico con dispersione a terra

Termistore

NTC

Filtro EMC

Raddrizzatore

Alimentazione

Tensione DC al

convertitore di

frequenza

Condensatore

Fig. 16 Raddrizzamento della tensione VCA in tensione DC

Il carico dei motori elettronicamente commutati (ECM) si comporta

come un carico capacitivo e non come un carico del motore come

in una pompa standard.

Quando l'alimentazione viene attivata, il condensatore si comporta

come un cortocircuito (è "vuoto", cioè non è caricato). Pertanto la

corrente è limitata solo dalla somma della resistenza nel termistore

NTC e della resistenza nella bobina del filtro EMC. Se la pompa

viene attivata nuovamente, mentre il termistore NTC è ancora

caldo, la sua influenza viene significativamente ridotta. A

temperatura ambiente/medio bassa, il termistore NTC si raffredda

normalmente dopo alcuni minuti, mentre a temperatura più alta può

essere necessario più tempo. Se viene attivata l'alimentazione

quando la tensione di alimentazione è al livello più alto, la corrente

di spunto per un breve periodo di tempo può arrivare fino a 10,3 A

(vedere di seguito). Dopo tale periodo di tempo, la corrente

scenderà alla corrente nominale.

Nota: la corrente di spunto di 10,3 A è misurata su una rete con

flicker secondo la IEC 61000-3-3:1994 + A1, + A2, Allegato B.

Quando l'alimentazione della pompa viene accesa e spenta tramite

un relè esterno, si deve assicurare che il materiale di contatto del

relè sia in grado di gestire correnti di spunto più alte.

Raccomandiamo di impiegare gli speciali relè per corrente di

spunto con contatti in ossido di stagno e argento (AgSnO).

La pompa non deve essere utilizzata con un controllo esterno

della velocità che faccia variare la tensione di alimentazione, per

esempio un controllo a taglio di fase o a impulsi in cascata. La

pompa può essere collegata all'alimentazione in vari modi, in

base al modello. Nota: tutti i cavi e i connettori utilizzati devono

essere conformi alla EN 60335-1.

Collegamento a spina

Marrone: L (linea/fase)

Descrizione

Spina a 3 poli Molex rivolta

verso la targhetta o lontano

dalla targhetta

Azzurro: N

(neutro)

Giallo/verde: PE (messa a terra)

Primo avviamento

Non avviare la pompa finché l'impianto non è stato riempito con

liquido e spurgato. Essendo autospurgante, l'incamiciatura del

rotore non richiede alcuno spurgo prima del primo avviamento.

L'aria all'interno della pompa verrà trasportata dal liquido

all'interno dell'impianto durante i primi minuti dopo il primo

avviamento della pompa. All'entrata della pompa deve essere

disponibile la pressione minima in entrata richiesta.

Montaggio

Collegamento elettrico

Montaggio

L'impianto non può essere spurgato attraverso la pompa. Essendo

la pompa autospurgante, non è necessario spurgarla prima del

primo avviamento. Si raccomanda tuttavia di spurgare pompe

installate in impianti in cui il liquido pompato è molto sporco,

nonché dopo l'esecuzione di interventi di manutenzione sulla

pompa. Per controllare che l'impianto sia stato spurgato

completamente, è possibile allentare l'apposita vite.

Attenzione

Quando si allenta la vite di

spurgo/sbloccaggio, fare attenzione agli

spruzzi di acqua bollente.

Può succedere che la pompa si arresti quando si allenta la vite di

spurgo/sbloccaggio.

Smaltimento

Lo smaltimento del presente prodotto o di sue parti deve

avvenire in maniera compatibile con l'ambiente:

1. Utilizzare il servizio di raccolta rifiuti pubblico o privato.

2. Qualora non sia possibile, contattare la filiale o l'officina di

assistenza Grudfos più vicina.

L'interfaccia utente consente di selezionare tra 6 curve di controllo

in due modalità di controllo:

•

tre curve della pressione proporzionale (PP)

•

tre curve della pressione/potenza costante (CP).

Fig. 18 Impostazione della curva seriale

Preimpostazione di fabbrica

Curva della pressione proporzionale, PP2:

•

Premere il pulsante per due secondi:

- La pompa entra in modalità di impostazione - il LED inizia a

lampeggiare.

•

A ogni pressione del pulsante, l'impostazione cambia:

- Quando i LED 1-2-3 sono accesi fissi, le modifiche della curva

di controllo e della modalità di controllo vengono acquisite.

•

Modalità di lampeggio:

- Veloce: Pressione proporzionale

- Lento: Pressione/Potenza costante

•

Dopo dieci secondi senza premere il pulsante:

- l'impostazione viene adattata.

- La pompa ritorna in modalità di funzionamento

•

LED 1 o 2 o 3 acceso fisso.

- La pompa funziona con la curva e la modalità selezionate.

Fig. 19 Indicazione a LED dell'impostazione della curva

Funzionamento

4. Funzionamento

Accessori

5. Accessori

Prodotto

Descrizione

Spina di alimentazione con cavo

Cavo di alimentazione Volex, 2000 mm, H03V2V2-F 3G 0.75 ZW 105 GR, 3 x 0,75 mm2 : con poli

in metallo e serracavo stampato

Cavo di alimentazione Molex, 2000 mm, H03V2V2-F 3G 0.75 ZW 105 GR, 3 x 0,75 mm2 ,

con poli in metallo

Connettore NTC con cavo

Connettore NTC SCK 10152 (25 n)

Numero del prodotto

Curve prestazionali e dati tecnici

6. Curve prestazionali e dati tecnici

UPML 25-95 130 AUTO, 1 x 230 V, 50/60 Hz

Dati elettrici, 1 x 230 V, 50 Hz

Velocità

P1 [W]

I1/1 [A]

Min.

12

0,1

Max.

140

1,1

Disegni dimensionali e posizioni della scatola di comando

Dimensioni [mm]

Tipo di pompa

L1

L2

L3

B3

B4

B5

H1

H2

Attacco

Massa [kg]

Quantità per pallet

UPML 25-95

130

22

131

95

50

64

27

112

G 1 1/2

2,4

-

Dati tecnici

Pressione di sistema:

Max. 1,0 MPa (10 bar)

Classe di protezione:

IPX2D

Pressione minima in

entrata

: 0,01 MPa (0,10 bar) a 95 °C di temperatura del liquido

Classe di isolamento:

H

Temperatura del liquido:

Da -10 °C a +95 °C (TF 95)

Classe dell'attrezzatura:

I

Protezione del motore:

Protezione da sovraccarico

Omologazione e marcatura:

VDE, CE

Dati tecnici

7. Dati tecnici

Tensione di alimentazione

Temperatura ambiente

1 x 230 V + 10 %/- 15 %, 45-65 Hz.

Protezione del motore

La pompa non richiede alcuna protezione esterna del motore

Temperatura del liquido, max.

[°C]

[°C]

55

+ 75

Temperatura di immagazzinamento

Massima 70 °C.

Classe di protezione

IPX2D

Pressione massima dell'impianto

1,0 MPa (10 bar).

Classe apparecchiatura

Compatibilità elettromagnetica (CEM)

Classe I

•

EN61000-6-2

Classe di isolamento

•

EN61000-6-3

H

•

EN61000-3-2

Temperatura ambiente

•

EN61000-3-3

•

EN55014-1

•

EN55014-2.

(Superficie accanto alla pompa) Massimo +55 °C.

Classe di temperatura

Protezione da sovratemperatura

TF 95 secondo EN 60335-2-51.

UPML AUTO

Temperatura del liquido

Massima (continuativamente): +95 °C.

Brevi periodi o basso carico: +110 °C.

Minima: -10 °C (vedere il profilo di temperatura convalidata).

Per evitare il surriscaldamento dell'elettronica all'interno della scatola di

comando, la potenza viene ridotta riducendo la velocità, se necessario

fino alla velocità minima senza arresto della pompa.

Temperatura ambiente

Temperatura del liquido, max.

[°C]

[°C]

0

+95 (+110)

20

+95 (+110)

30

+95 (+110)

35

+95

40

+95

Livello di pressione sonora

Il livello di pressione sonora della pompa è inferiore a 38 dB(A).

Corrente di dispersione

Il filtro di rete della pompa causa una corrente di scarica a massa

durante il funzionamento.

Idispersione < 8 mA.

GRUNDFOS DATA BOOKLET

UPML

1 x 230 V

50/60 Hz

UPML

Table of contents

1.

2.

3.

3

Introduction

Applications

Features and benefits

UPML

Benefits

Ecodesign regulation in brief

Pumped liquids

Identification

User interface

3

3

3

3

3

3

3

4

5

Construction

6

Exploded view

Description of components

6

7

Installation

10

Mechanical installation

Electrical connection

Start up

Disposal

10

11

11

12

4.

Operation

13

5.

Accessories

14

6.

Performance curves and technical data

15

UPML 25-95 130 AUTO, 1 x 230 V, 50/60 Hz

15

Technical data

16

7.

2

General data

UPML

1. General data

Introduction

This data booklet applies to the Grundfos UPML XX-95

AUTO.

Applications

The UPML circulator pumps are designed for

circulating liquids in heating and air-conditioning

systems with variable flows, where the pump is

controlled via AUTO user interface. Speed control can

reduce the power consumption considerably.

In addition, speed control is required to control the

performance of a system.

Features and benefits

The UPML offer a number of features and benefits of

importance to the customer.

• validated components extension of the second UPM

generation, the first boiler-integrated, variablespeed ECM circulator pumps

• highly reliable, based on a range with more than

700,000 units installed with success since 2006

• improved motor technology and hydraulics,

resulting in high pump efficiency

• cost-optimised and highly available thanks to the

use of existing mass production facilities

• motor protected against condensed water by means

of drain holes and double-coated wiring

• no ambient temperature constraints (EN 60335)

• fit for operation in condensing environments thanks

to the electronics being separated from the motor

• electrocoated, cast-iron housing.

The essentials

• Glandless circulator pumps integrated in products

must have an energy efficiency index (EEI) of not

more than 0.23, the benchmark level being 0.20.

• Integrated pumps will be measured differently from

stand-alone pumps due to the various integrated

functions in the many customised hydraulic

solutions on the market.

• All circulator pumps integrated in products which

generate and/or transfer heat, and all types of

media, are included. This means that not only

heating systems, but also solar thermal and heating

pump systems, will be affected by the ErP

regulation.

• Spare pumps for systems sold before August 2015

are allowed until 2020.

• Conformity with EU regulations will be governed

through mandatory CE marking.

General data

1

Grundfos is ErP-ready

Grundfos UPML pumps already meet the new

ecodesign requirements described in EN 16297-2

(stand-alone) or 16297-3 (integrated).

Pumped liquids

UPML pumps are suitable for these liquids:

• Clean, thin, non-aggressive and non-explosive

liquids without solid particles or fibres.

• In domestic hot-water systems, the pump should be

used only for water with a degree of hardness lower

than approx. 14 °dH.

• The pump must not be used for the transfer of

inflammable liquids such as diesel oil and petrol.

UPML

To be internally controlled with three proportional

pressure curves and three constant pressure/power

curves to be selected via user interface.

Benefits

• The pump uses up to 80 % less electrical power

than conventional constant-speed pumps.

• The pump uses up to 60 % less electrical power

than conventional speed-controlled pumps.

Ecodesign regulation in brief

The EU has addressed the climate challenge:

In August 2015, the new Energy-related Products

(ErP) regulation on glandless circulator pumps

integrated in products will take effect. The regulation

will set radically new standards for energy efficiency in

stand-alone pumps and in pumps integrated in boiler,

solar and heating pump systems.

3

UPML

1

General data

Identification

Type key

UPM

Example

UPM

XL

25

-105

180

Type range

L: 140 W

XL: 180 W

Nominal diameter (DN) of suction and discharge ports

[mm]

Maximum head [dm]

= cast-iron pump housing (no letter)

N = stainless-steel pump housing

Port-to-port length [mm]

TM05 7899 1613

Nameplate

Fig. 1

Pos.

4

Nameplate

Description

1

Type designation

2

Voltage [V]

3

Frequency [Hz]

4

CE code

5

Control signal

6

Rated current [A] at maximum and minimum performance

7

Input power P1 [W] at maximum and minimum performance

8

Speed

9

Approvals

10

Direction of rotation

11

Product number

12

Production code (YYWW)

13

Country of origin

14

CE marking

15

Enclosure class

16

Temperature class

17

Maximum system pressure [MPa]

18

Energy index

19

Customer item number

User interface

AUTO versions

The UPML AUTO pumps are internally controlled via

user interface where it is possible to select two control

modes with three curves each:

1

General data

UPML

Proportional pressure

Proportional pressure mode offers the best energy

savings. The maximum head (differential pressure) of

the pump curve will be reached at the maximum

performance curve of the pump. The speed will be

automatically reduced at reduced flow to minimum

50 % of the maximum head at zero flow.

Constant pressure/power

Constant pressure/power mode limits the maximum

power consumption like the performance of standard

pumps with speed selector. At reduced flow, the head

will increase. When the maximum head selected is

reached, the speed of the pump will be reduced to

keep this head (differential pressure) down to zero

flow.

Applications

Proportional pressure mode should be chosen in

systems with variable flow, where the resistance of the

heat consumers, such as radiators, is relatively low to

the total friction loss of the system (< 50 %) as it is

typically in 2-pipe heating systems with radiators and

thermostatic valves.

Constant pressure mode should be chosen in systems

with variable flow, where the resistance of the heat

consumers is relatively high to the total friction loss of

the system (> 50 %). This is typical in floor heating

systems with thermostatic valves or in systems with

constant flow. If the boilers have no control signal

available, this is the preferred control mode.

5

UPML

2

Construction

2. Construction

Exploded view

TM05 0418 1113

1c

Fig. 2

6

UPML

UPML

Description of components

Sectional drawing

TM04 9747 5110

The UPML is of the canned-rotor type, i.e. pump and

motor form an integral unit without shaft seal and with

only one gasket for sealing and four screws for

fastening the stator housing to the pump housing. The

bearings are lubricated by the pumped medium. The

focus has been on using eco-friendly materials as well

as on limiting the number of materials.

Construction

2

UPML

Pos. Component

Material

1a

Spacer

Composite

1b

Control box and

cooling cover

Composite

1c

Heat sink with

cooling pad

Aluminium,

AlSi11Cu2

EN/DIN

AISI/

ASTM

TM 05 0417 1011

Fig. 3

EN46100

2

Radial bearing

Ceramics

3

Nameplate

Composite, PA 66

5

Stator housing

Aluminium,

AlSi10Cu2

5a

Stator

Copper wire

6

Air-venting/

de-blocking screw

Brass, nickelled,

Ms58

2.0401.30

7

O-ring

EPDM

ID2034

9

Rotor can

Stainless steel

1.4301/

1.4521

304

Gasket

EPDM rubber

1.4301/

1.4521

304

10

Fig. 4

Motor

Stop ring

PES 30 % GF

Shaft

Ceramics

Rotor cladding

Stainless steel

Thrust bearing

Carbon

Thrust bearing

retainer

EPDM rubber

13

Bearing plate

Stainless steel

1.4301

304

15

Split cone

Stainless steel

1.4301

304

16

Impeller

Composite/

PES 30 % GF

17

Neck ring

304

11

12

18

Pump housing

Example, UPML

Stainless steel

1.4301

Cast iron

EN-GJL-150

Stainless steel

1.4308

CF8

The efficiency of the 4-pole, synchronous,

electronically commutated permanent-magnet (ECM/

PM) motor type is considerably higher compared to a

conventional asynchronous squirrel-cage motor.

The PM motor is designed according to the cannedrotor principle. The design of the mechanical motor

components has mainly focused on these features:

• robustness achieved through efficient protection of

loaded components

• simple design meaning as few components as

possible, each with several functions

• high efficiency due to permanent magnets and lowfriction bearings.

The motor is cooled by the pumped medium which

reduces the sound pressure level to a minimum.

Being software-protected, the pump requires no further

motor protection. The motor/pump and control box

have been tested according to VDE 0700 and meet the

requirements of EN 61800-3 concerning

electromagnetic compatibility.

7

UPML

2

Shaft with rotor

The die-cast stator housing with four fixing holes

enables condensed water to escape from the pump

The shaft is made of ceramics. The rotor core is made

of iron lamination and fitted with neodymium

permanent magnets. The rotor is fitted to the shaft with

a pipe and an elastic sleeve. The rotor is encapsulated

in a thin stainless-steel cladding welded to the end

covers and shaft pipe. To avoid precipitation of calcium

in the radial bearings, the shaft has been plungeground at the journals. It has a through-going hole to

ensure good lubrication and cooling of the upper

bearing. Air in the rotor chamber escapes into the

system through the through-going holes of the shaft.

through three drain holes, close to the pump

housing. Consequently, one of the drain holes must

TM05 0413 1011

always point downwards. See fig. 5.

The housings are electrocoated.

Fig. 5

TM03 1803 3205

Construction

Stator housing

Fig. 7

Shaft with rotor

Stop ring

The stop ring protects the rotor against axial

translation towards the radial bearing at the top of the

rotor can. The stop ring is made of PES.

Drain hole in stator housing

Stator and windings

TM05 7995 1713

The UPML pump have a three-phase stator.

Fig. 8

Stop ring

TM05 0415 1011

Rotor can

Stator

TM05 0416 1011

Fig. 6

The drawn stainless-steel rotor holds the ground and

honed upper radial bearing at the top. The rotor can

has an air-venting/de-blocking screw.

Fig. 9

8

Rotor can

UPML

Control box

The bearing plate is made of stainless steel. The

ground and honed inner radial bearing is pressed into

the bearing plate. Thanks to the relatively large

bearing plate surface, the motor heat is effectively

carried away by the pumped medium. The four tiny

laser holes of the bearing plate ensure optimum

venting and minimise the gradual replacement of rotor

liquid with the pumped medium.

The control box is made of black composite material

with an aluminium heat sink. It contains the PCBs for

internal power supply and communication.

The spacer fitted between stator and control box

decreases the temperature influence of the pumped

medium/motor temperature.

TM05 0412 1011

TM03 1793 3105

Bearing plate

Construction

2

Fig. 10 Bearing plate

Thrust bearing

Fig. 14 Control box for UPML

TM03 1792 3105

The thrust bearing is fitted to the shaft in a flexible

suspension. In combination with the bearing plate, the

thrust bearing prevents forces from being transmitted

axially to rotor and rotor can.

Fig. 11 Thrust bearing

Impeller

TM03 1794 3105

The composite impeller is of the radial type with curved

blades. See fig. 12. The impeller is secured to the shaft

with a split cone. See fig. 2, pos. 15. The impeller,

shaft with rotor and bearing plate are assembled in one

unit to eliminate possible misalignment in the bearings.

Fig. 12 Impeller

Pump housing

TM03 9732 4307

As standard, the pump housing is available in

electrocoated cast iron with threaded suction and

discharge ports. The pump housing is of the in-line

type. The stainless-steel neck ring is pressed into the

pump housing to minimise the amount of liquid running

from the discharge side of the impeller to the suction

side.

Fig. 13 Pump housing

9

UPML

3

Installation

3. Installation

Mechanical installation

Insulation

Mounting dimensions appear from the data sheets.

Arrows on the pump housing indicate the liquid flow

direction through the pump. The pump is designed to

be installed pumping upwards, downwards or

horizontally.

Note: The pump must always be installed with

horizontal motor shaft within ± 5 °.The pump should be

installed in the system in such a way that no major

amount of air flowing through the pump or gathering in

the pump housing will affect the pump when it is out of

operation. If, in addition, a non-return valve is installed

in the flow pipe, there is a high risk of dry running as

the air cannot pass the valve.

When the pump is to be insulated, the control box

(especially the cooling cover) must not be covered to

allow cooling by the surrounding air. If the pump is

installed in a cabinet or fitted with insulation shells, the

inside air temperature has to be evaluated. If constant

ambient air temperatures higher than 55 °C are to be

expected, please contact the Grundfos HVAC OEM

Division. Diffusion-tight, cold-water insulation must not

cover the pump head. The drain holes located in the

stator housing must always be free.

Control box positions

To avoid cavitation noise and damage to the pump

bearings, these minimum pressures are required at the

pump suction port.

The permissible control box positions are indicated in

the specific pump data sheets.

Liquid

temperature

Inlet pressure

Changing the control box position

To change the control box position, remove the screws

holding the pump head, and turn the control box to the

desired position. Replace the screws and tighten

securely. The drain holes in the stator housing must

point downwards.

Before any dismantling of the pump, the

system must be drained, or the isolating

valves on either side of the pump must

be closed.

TM04 9482 4310

Note

Fig. 15 Control box positions

10

Inlet pressure

85 °C

90 °C

110 °C

0.5 m head

0.049 bar

2.8 m head

0.27 bar

11.0 m head

1.08 bar

UPML

Electrical connection

Leakage current

The electrical connection and protection must be

carried out in accordance with local regulations.

The pump requires no external motor protection.

Check that the supply voltage and frequency

correspond to the values stated on the nameplate.

The pump mains filter will cause a discharge current to

earth during operation.

Leakage current: < 3.5 mA.

High-voltage test

The pump incorporates filter components that are

connected to protective earth. Therefore, a standard

high-voltage test cannot be made without damaging

the filters.

Supply voltage

1 x 230 V + 10 %/- 15 %, 50/60 Hz.

Reduced supply voltage

Earth leakage circuit breaker (ELCB)

Inrush current

The inrush current is the charge current to the

electrolytic capacitor in the power supply to the

electronics. The maximum current amplitude depends

on the power supply and the complete wiring from the

distributor transformer to the pump.

The pump is internally controlled by a small frequency

converter running on a DC voltage. Therefore, the

230 VAC supply voltage is rectified to a DC voltage

before it reaches the frequency converter. This is done

by a rectifier and a capacitor. See fig. 16.

Fig. 17 Symbol on earth leakage circuit breaker

Power supply

Capacitor

Fig. 16 Rectification of VAC voltage to DC voltage

The load of electronically commutated motors (ECM)

behaves as a capacitive load and not as a motor load

like in a standard pump.

When the power supply is switched on, the capacitor

will behave as a short-circuit (it is "empty", meaning it

has not been charged). Therefore, the current is only

limited by the sum of the resistance in the NTC

thermistor and the resistance in the coil of the EMC

filter. If the pump is switched on again, while the NTC

is still hot, its influence is reduced significantly. At low

medium/ambient temperature, the NTC is normally

cooled down after some minutes, at higher

temperature it might last much longer.

If the power supply is switched on when the supply

voltage is at its highest level, the inrush current can

become up to 10.3 A (see below) for a very short

period of time. After this period of time, the current will

drop to the rated current.

Note: The inrush current of 10.3 A is measured on a

flicker network according to IEC 61000-3-3:1994 + A1,

+ A2, Annex B.

When the power supply to the pump is switched on

and off via an external relay, it must be ensured that

the contact material of the relay is able to handle

higher inrush currents.

We recommend to use special inrush relays with silver

tin oxide (AgSnO) contacts.

Plug connection

Brown: L (line/phase)

Blue: N (neutral)

Yellow/green: PE (protective earth)

Description

TM05 0414 1011

DC voltage to

the frequency

converter

The pump must not be used with an external speed

control which varies the supply voltage, for example

phase-cut or pulse-cascade control.

The pump can be connected to the power supply in

different ways, depending on the pump model.

Note: All cables and connectors used must comply

with EN 60335-1.

Molex 3-pin plug pointing

towards or away from the

nameplate

Line/phase: L (brown)

Protective earth:

(yellow/green)

Neutral: N (blue)

TM05 0419 1011

Rectifier

TM05 1157 2311

EMC filter

If the pump is connected to an electric installation

where an earth leakage circuit breaker (ELCB) is used

as additional protection, this circuit breaker must trip

when earth fault currents with DC content (pulsating

DC) occur (type A).

The earth leakage circuit breaker must be marked with

the symbol shown in fig. 17.

TMA0 6789 2511

The pump will run with reduced performance at

voltages down to 160 VAC.

NTC

thermistor

Installation

3

Volex plug pointing

towards or away from the

nameplate

Start up

Do not start the pump until the system has been filled

with liquid and vented. Being self-venting, the rotor can

does not require venting before start-up. Air inside the

pump will be transported by the medium into the

system during the first minutes after pump start-up.

Furthermore, the required minimum inlet pressure

must be available at the pump inlet.

11

UPML

3

Installation

The system cannot be vented through the pump.

As the pump is self-venting, it does not need to be

vented before start-up. However, it is recommended to

vent pumps installed in systems where the pumped

medium is very dirty, as well as after service of the

pump. The screw may be loosened to check if the

system has been vented completely.

Caution

When loosening the air-venting/

de-blocking screw, be aware of hot,

spraying water.

It may happen that the pump stops when the airventing/de-blocking screw is loosened.

12

Disposal

This product or parts of it must be disposed of in an

environmentally sound way:

1. Use the public or private waste collection service.

2. If this is not possible, contact the nearest Grundfos

company or service workshop.

UPML

4

Operation

4. Operation

PP1

PP2

PP3

CP3

CP2

CP1

TM05 7564 1213

The user interface allows to select between 6 control

curves in two control modes:

• three proportional pressure curves (PP)

• three constant pressure/power curves (CP).

Fig. 18 Serial curve setting

Factory presetting

Proportional pressure curve, PP2:

• Push the button for two seconds:

– Pump goes to setting mode - LED starts flashing.

• With each push, the setting changes:

– LED 1-2-3 are permanently on, and then the

control curve and mode is changed.

• Flashing mode:

– Fast: Proportional pressure

– Slow: Constant pressure/power

• After ten seconds not pushing the button:

– Setting is adapted.

– Pump returns to operating mode

• LED 1 or 2 or 3 is permanently on.

– Pump is running with the selected curve and

mode.

Fig. 19 LED indication of the curve setting

13

UPML

5

Accessories

5. Accessories

Product

Description

Product number

TM05 1103 2111

TM05 1102 2111

Power supply plug with cable

Volex power supply cable, 2000 mm, H03V2V2-F 3G 0.75 ZW 105 GR, 3 x 0.75 mm2,

with wire pins and moulded cable relief

97940975

Molex power supply cable, 2000 mm, H03V2V2-F 3G 0.75 ZW 105 GR, 3 x 0.75 mm 2,

with wire pins

97940977

NTC connector SCK 10152 (25 Ω)

98429931

TM05 7994 1713

NTC connector with cable

14

UPML

Performance curves and technical data

6

6. Performance curves and technical data

UPML 25-95 130 AUTO, 1 x 230 V, 50/60 Hz

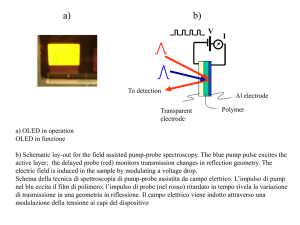

p

[kPa]

H

[m]

100

CP

10

PP

80

8

60

6

40

4

20

2

0

0

EEI ≤ 0.23

0.0

0.5

P1 0.0

[W]

1.0

0.2

1.5

0.4

2.0

2.5

0.6

3.0

3.5

0.8

4.0

1.0

4.5

5.0

Q [m³/h]

1.4

Q [l/s]

5.0

Q [m³/h]

1.2

140

120

100

80

60

40

TM05 7960 1713

20

0

0.0

0.5

1.0

1.5

2.0

2.5

3.0

3.5

4.0

4.5

Electrical data, 1 x 230 V, 50 Hz

Speed

P1 [W]

I1/1 [A]

Min.

Max.

12

140

0.1

1.1

TM05 7427 3312

Dimensional sketches and control box positions

Dimensions [mm]

Pump type

UPML 25-95

L1

L2

L3

B3

B4

B5

H1

H2

Connection

Net weight

[kg]

Quantity per

pallet

130

22

131

95

50

64

27

112

G 1 1/2

2.4

-

Technical data

System pressure:

Max. 1.0 MPa (10 bar)

Enclosure class:

Minimum inlet pressure:

0.01 MPa (0.10 bar) at 95 °C liquid temperature

Insulation class:

IPX2D

H

Liquid temperature:

-10 °C to +95 °C (TF 95)

Equipment class:

I

Motor protection:

Overload protection

Approval and marking: VDE, CE

15

UPML

7

Technical data

7. Technical data

Supply voltage

1 x 230 V + 10 %/- 15 %, 45-65 Hz.

Motor protection

The pump requires no external motor protection

Enclosure class

Ambient temperature

[°C]

Liquid temperature, max.

[°C]

55

+75

Storage temperature

Maximum 70 °C.

Maximum system pressure

IPX2D

1.0 MPa (10 bar).

Appliance class

EMC (electromagnetic compatibility)

Class I

(Near pump surface)

Maximum +55 °C.

•

•

•

•

•

•

Temperature class

Overtemperature protection

TF 95 according to EN 60335-2-51.

UPML AUTO

Liquid temperature

To avoid overheating of the electronics inside the

control box, the power will be derated by decreasing

the speed, if necessary down to minimum speed

without stopping the pump.

Insulation class

H

Ambient temperature

Maximum (continuously): +95 °C.

Short periods or low load: +110 °C.

Minimum: -10 °C (see validated temperature profile).

EN61000-6-2

EN61000-6-3

EN61000-3-2

EN61000-3-3

EN55014-1

EN55014-2.

Sound pressure level

16

Ambient temperature

[°C]

Liquid temperature, max.

[°C]

0

20

30

35

40

+95 (+110)

+95 (+110)

+95 (+110)

+95

+95

The sound pressure level of the pump is lower than

38 dB(A).

Leakage current

The pump mains filter will cause a discharge current to

earth during operation.

Ileakage < 8 mA.