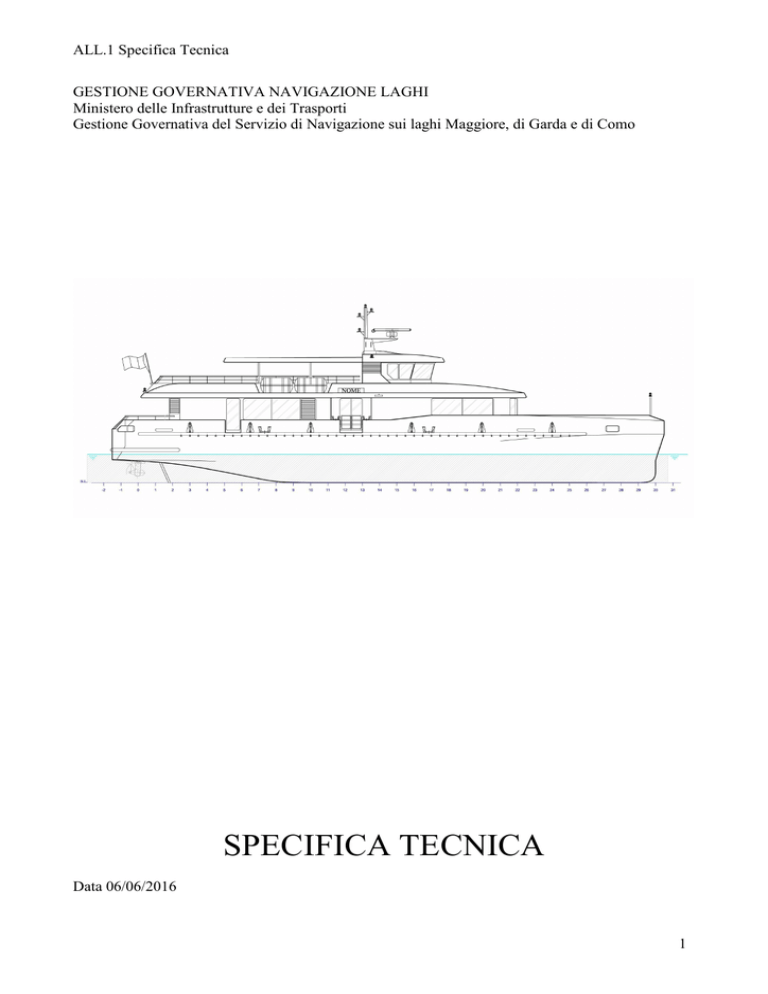

ALL.1 Specifica Tecnica

GESTIONE GOVERNATIVA NAVIGAZIONE LAGHI

Ministero delle Infrastrutture e dei Trasporti

Gestione Governativa del Servizio di Navigazione sui laghi Maggiore, di Garda e di Como

SPECIFICA TECNICA

Data 06/06/2016

1

ALL.1 Specifica Tecnica

1 CARATTERISTICHE DELLA NAVE ............................................................................................ 5

1.1 Tipo e descrizione della nave ......................................................................................................... 5

1.2 Dimensioni principali ..................................................................................................................... 5

1.3 Portata ............................................................................................................................................ 5

1.4 Velocità .......................................................................................................................................... 6

1.5 Leggi e deroghe .............................................................................................................................. 6

1.5.1 Leggi ....................................................................................................................................... 6

1.5.2 Deroghe ................................................................................................................................... 7

1.6 Classificazione e Regolamenti ...................................................................................................... 7

1.7 Certificati ....................................................................................................................................... 8

1.8 Carena e prove in vasca ................................................................................................................. 9

1.9 Progettazione .................................................................................................................................. 9

1.10 Stabilità, assetto e compartimentazione ..................................................................................... 10

1.11 Zone di raccolta e vie di evacuazione ........................................................................................ 11

1.12 Vibrazioni e rumorosità ............................................................................................................. 12

1.13 Bilancio elettrico ........................................................................................................................ 13

1.14 Programma di costruzione ......................................................................................................... 13

1.15 Costruzione della nave ............................................................................................................... 13

1.16 Controlli, collaudi e prove ......................................................................................................... 13

1.17 Approvazioni .............................................................................................................................. 15

2 SCAFO E SOVRASTRUTTURE................................................................................................... 17

2.1 Standard di costruzione ................................................................................................................ 17

2.2 Materiali ....................................................................................................................................... 18

2.3 Saldatura....................................................................................................................................... 18

2.4 Struttura della nave ...................................................................................................................... 19

2.5 Fasciami ....................................................................................................................................... 19

2.6 Paratie stagne ............................................................................................................................... 19

2.7 Accessi ai locali ........................................................................................................................... 19

2.8 Ponti ............................................................................................................................................. 20

2.9 Paratie dei locali interni e delle scale .......................................................................................... 20

2.10 Pagliolati .................................................................................................................................... 20

2.11 Ancoraggi delle tubolature e dei binari e dei cavi elettrici ........................................................ 20

3 APPARATO Dl PROPULSIONE, MOTORI DEI GENERATORI ELETTRICI SERVIZI ......... 21

ED IMPIANTI VARI DEL LOCALE MACCHINE......................................................................... 21

3.1 Generalità ..................................................................................................................................... 21

3.2 Apparato di propulsione ............................................................................................................... 21

3.3 Motori per i generatori elettrici .................................................................................................... 22

3.4 Impianto combustibile................................................................................................................. 22

3.4.1 Casse gasolio ......................................................................................................................... 23

3.4.2 Ghiotte................................................................................................................................... 24

3.4.3 Cassa raccolta spurghi ........................................................................................................... 24

3.5 Raffreddamento dei motori termici dei gruppi elettrogeni .......................................................... 25

3.6 Stoccaggio olio motore ................................................................................................................ 25

3.7 Condotte gas di scarico ................................................................................................................ 25

4

IMPIANTI ELETTRICI ED ELETTRONICI ........................................................................... 26

4.1 Generalità ................................................................................................................................... 26

4.2 Produzione di energia elettrica .................................................................................................... 31

4.2.1 Generatori di corrente ........................................................................................................... 31

4.2.2 Presa di corrente da terra ..................................................................................................... 32

4.2.3 Servizi a 230 V, 50 Hz ......................................................................................................... 32

4.2.4

Servizi a 24 V in corrente continua .................................................................................. 33

2

ALL.1 Specifica Tecnica

4.2.5 Impianto elettrico di emergenza ......................................................................................... 34

4.2.6 Assorbimenti elettrici e sicurezza ....................................................................................... 35

4.3 Quadro principale 400/230 V, 50 Hz ........................................................................................ 37

4.4 Quadro servizi nave e di emergenza a 24Vcc ........................................................................... 41

4.4.1 Quadro 24 Vcc ubicato in apparato motore .......................................................................... 42

4.4.2 Quadro 24 Vcc di plancia...................................................................................................... 43

4.5 Sottoquadri di distribuzione a 230 V, 50 Hz ............................................................................... 43

4.6 Consolle in plancia di comando ................................................................................................. 45

4.7 Allarmi e comandi di sicurezza nella plancia di comando......................................................... 45

4.8 Cavi elettrici ............................................................................................................................. 46

4.9 Motori elettrici .......................................................................................................................... 49

4.10 Avviatori per motori elettrici ................................................................................................. 50

4.11 Fanali navigazione e segnalazione, e loro quadro di comando ................................................ 51

4.12 Impianto di illuminazione ........................................................................................................ 52

4.13 Sistemi di sicurezza e comunicazioni interne ........................................................................ 54

4.13.1 Arresti e emergenza ........................................................................................................... 54

4.13.2 Impianto di rilevazione incendi......................................................................................... 54

4.13.3 Impianto ordine collettivi ................................................................................................... 55

4.13.4 Impianto di allarme nave generale ..................................................................................... 55

4.13.5 Impianto telecamere a circuito chiuso ............................................................................... 55

4.13.6 IMPIANTO DI RICEZIONE E DISTRIBUZIONE SEGNALE TV ................................ 56

4.14 IMPIANTO DI PROPULSIONE ELETTRICA DELLA NAVE E SISTEMA ..................... 56

DI MONITORAGGIO ....................................................................................................................... 56

4.14.1 IMPIANTO DI PROPULSIONE ELETTRICA E MOTORI DI...................................... 56

PROPULSIONE............................................................................................................................. 56

4.14.2 CONTROLLO E GOVERNO DELLA PROPULSIONE ................................................. 58

4.14.3 IMPIANTO DI MONITORAGGIO ................................................................................... 59

4.15 MESSA A TERRA ................................................................................................................ 65

5 IMPIANTI E SERVIZI NAVI ........................................................................................................ 66

5.1 Generalità ..................................................................................................................................... 66

5.2 Impianto esaurimento sentina ...................................................................................................... 66

5.3 Impianti fissi antincendio ............................................................................................................. 68

5.3.1 Impianto antincendio ad acqua ............................................................................................. 68

5.3.2 Impianto fisso ad acqua nebulizzata ..................................................................................... 70

5.3.3 Impianto fisso di estinzione incendio ad anidride carbonica/ o equivalente......................... 70

5.4 Impianto indicatori livello acqua di sentina ................................................................................. 70

5.5 Impianto acqua potabile ............................................................................................................... 71

5.6 Impianto d'igiene e raccolta/scarico acque nere/grigie ................................................................ 72

5.7 impianto di condizionamento e riscaldamento............................................................................. 73

5.8 Impianto di diffusione sonora ed annuncio .................................................................................. 75

5.9 Stazione imbarco/sbarco liquidi ................................................................................................... 78

6 DESCRIZIONE GENERALE DELLA SISTEMAZIONE DEI PONTI ........................................ 79

6.1 Ponti della nave ............................................................................................................................ 79

6.2 Ponte coperta ................................................................................................................................ 79

6.2.1 Ponte con sedili ..................................................................................................................... 79

6.2.2 Zona imbarco ........................................................................................................................ 80

6.3 Ponti superiori .............................................................................................................................. 80

6.3.1 Ponte Superiore ..................................................................................................................... 80

6.3.2 Plancia Comando .................................................................................................................. 81

6.4 Ponte mezzi collettivi di salvataggio (autogonfiabili) ................................................................. 81

6.5 Alberetto....................................................................................................................................... 81

3

ALL.1 Specifica Tecnica

7 VENTILAZIONE E AERAZIONE ................................................................................................ 81

7.1 Generalità ..................................................................................................................................... 81

7.2 Ventilazione forzata ..................................................................................................................... 82

7.2.1 Locali apparato motore ......................................................................................................... 82

7.2.2 Locali igienici ....................................................................................................................... 84

7.3 Ventilazione naturale degli altri locali sottocoperta .................................................................... 84

7.4 Ventilazione del locale batterie .................................................................................................... 84

8 ARREDAMENTO, RIVESTIMENTI E COIBENTAZIONI ........................................................ 84

8.1 Generalità ..................................................................................................................................... 84

8.2 Sedili esterni, sedie e tavoli.......................................................................................................... 85

8.2.1 Sedili esterni .......................................................................................................................... 85

8.2.2 Sedie ...................................................................................................................................... 85

8.3 Pavimenti ..................................................................................................................................... 85

8.4 Rivestimenti ................................................................................................................................. 86

8.5 Coibentazione per la protezione passiva antincendio e termo-acustica ....................................... 87

8.5.1 Locali destinati ai passeggeri, plancia, locali igienici, vano scale ........................................ 87

8.5.2 Locali apparato motore ed altri spazi tecnici ........................................................................ 88

8.5.3 Isolazioni condotte gas di scarico ......................................................................................... 89

8.6 Isolamento termico tubi acqua ..................................................................................................... 90

8.7 Finestre ......................................................................................................................................... 90

8.8 Porte ............................................................................................................................................. 90

8.9 Scale ............................................................................................................................................. 91

8.10 Arredamento ed allestimento dei locali igiene e toilettes .......................................................... 91

8.11 Arredamento della plancia ......................................................................................................... 92

9 TRATTAMENTO DELLE STRUTTURE DELLA NAVE ........................................................... 93

9.1 Protezione dello scafo .................................................................................................................. 93

9.2 Pitturazione .................................................................................................................................. 93

9.3 Protezione catodica ...................................................................................................................... 96

10 ALLESTIMENTO ........................................................................................................................ 97

10.1 Accessori di ormeggio ............................................................................................................... 97

10.2 Scarichi e ombrinali ................................................................................................................... 97

10.3 Mezzi di salvataggio .................................................................................................................. 97

10.4 Armamento marinaresco ............................................................................................................ 98

10.5 Dotazioni antincendio .............................................................................................................. 100

10.6 Dispositivi anticaduta............................................................................................................... 101

10.7 Note Generali ........................................................................................................................... 101

4

ALL.1 Specifica Tecnica

1 CARATTERISTICHE DELLA NAVE

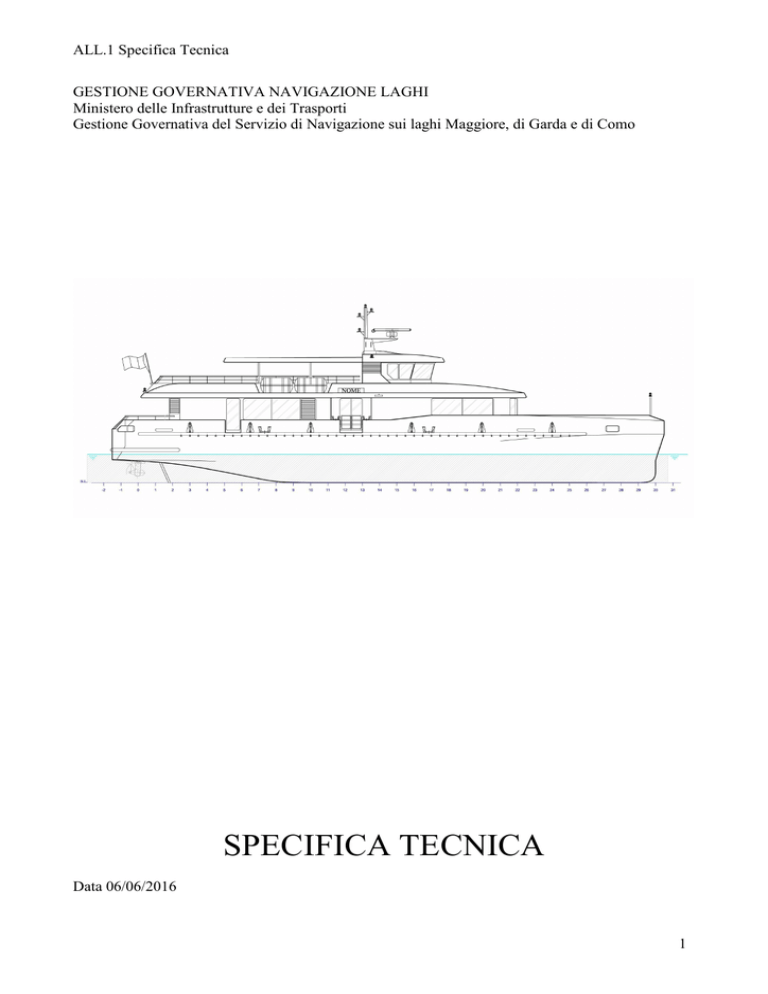

1.1 Tipo e descrizione della nave

La nave è destinata al trasporto di 200 passeggeri in servizio pubblico di linea in acque interne, vie

navigabili interne in zona 4 non comunicanti con altre vie navigabili comunitarie.

Il progetto della nave deve essere sviluppato e ottimizzato a cura e responsabilità del Cantiere sulla

base dei seguenti disegni di massima

allegati alla presente specifica:

- Piano generale,

- Piano di costruzione,

- Sezione maestra tipica.

La carena della nave deve avere forme tali da produrre una contenuta formazione di onde e forme di

poppa idonee per l'installazione dell'impianto di propulsione costituito da due Schottel tipo SRP170

movimentati da motori elettrici

La nave deve presentare un elevato grado di comfort per tutte le persone imbarcate, avere minime

vibrazioni e massima silenziosità anche verso l'ambiente esterno.

1.2 Dimensioni principali

Le dimensioni principali della nave devono essere:

- Lunghezza fuori tutto Lft

32,00 m

- Larghezza B senza bottacci

7.10 m

-Larghezza con bottacci

8.00 m

- Immersione T

1,72m circa

- Altezza di costruzione al ponte di coperta

3,20 m

- Dislocamento all'immersione T(1,79m )

190 t circa

I dislocamenti finali dovranno essere verificati e ricalcolati dal Cantiere in fase di progettazione esecutiva

1.3 Portata

La nave deve essere in grado di trasportare passeggeri con possibilità di farli accomodare nel seguente modo:

- seduti sala ponte coperta

n° 99

- seduti zona esterna poppa coperta

n° 15

- seduti zona esterna prua coperta

n° 20

- seduti all'aperto sul ponte superiore

n° 60

- in piedi

n°6

Portata totale passeggeri

n° 200

5

ALL.1 Specifica Tecnica

Portata Lorda:

Passeggeri N. 200

= 15 t

Equipaggio N. 3

= 0,3 t

Acqua dolce

=5t

Gasolio (6000 lt)

=5t

Varie (olio etc)

= 0,7 t

Totale

= 26 t

Il numero totale dei passeggeri trasportabili deve essere comunque verificato con la prova di

stabilità a soddisfazione della Committente ed a soddisfazione delle norme di riferimento in materia

di condizioni di stabilità, sia allo stato integro che in allagamento, e di bordo libero della nave.

Nel caso che la verifica di stabilità consenta alla nave di trasportare un maggior numero di

passeggeri rispetto a quello sopra indicato, il cantiere deve provvedere, a sua cura e spese, ad

ottenere le relative autorizzazioni senza aver nulla a pretendere.

1.4 Velocità

La velocità massima della nave alle prove in condizione di galleggiamento diritto e di pieno carico

deve essere non inferiore a 12 nodi al 95% della potenza elettrica dei generatori massima

continuativa e cioè 282 ekw

Se ritenuto opportuno, alla prova, potrà essere accettato un appoppamento massimo non superiore a

20 cm.

1.5 Leggi e deroghe

1.5.1 Leggi

Le Leggi applicabili alla costruzione della nave e dei suoi impianti sono:

- Direttiva europea n°2006/87/CE recepita con decreto legislativo n°22 del 24.02.2009 e

s.m.i. con le relative deroghe concesse dal Ministero delle Infrastrutture e Trasporti ed eventuali

aggiornamenti al 2016;

- Direttiva europea n°2004/26/CE recepita con decreto del 02.03.2006 del Ministero delle

Infrastrutture e Trasporti ed eventuali aggiornamenti al 2016;

- Stazza nazionale;

6

ALL.1 Specifica Tecnica

Il cantiere costruttore dovrà mettere in atto tutti gli accorgimenti per contenere la stazza lorda entro

le 300 tsl

- Regolamento CE 852/2004 sull'igiene dei prodotti alimentari ove necessario;

- Emendamenti alle presenti o future Leggi e/o regolamenti e/o direttive comunitarie che entreranno

in vigore alla data di posa chiglia della nave.

1.5.2 Deroghe

Le deroghe concesse dal Ministero delle Infrastrutture e Trasporti del Governo italiano alla

Direttiva 2006/87/CE per il tipo di nave in oggetto riguardano:

•

Sistema sbarco acque oleose di sentina (All.2, Parte II, Capo 8,Art.8.08.10) a condizione che

sia installata a bordo una cassa di raccolta acque oleose di sentina avente una capacità

adeguata alla produzione giornaliera di tali acque ed alla frequenza dei relativi sbarchi,

concordata con l'organismo autorizzato. Per lo sbarco a terra delle acque oleose di sentina

contenute nelle suddette casse dovrà essere previsto un impianto fisso munito in coperta di

idoneo raccordo. La quantità di acque oleose sbarcate dalle casse di raccolta dovrà essere

annotata in un apposito registro tenuto a bordo delle unità. Le operazioni di sbarco delle

acque oleose dovranno ovviamente essere condotte con l'utilizzo di dispositivi che

impediscano ogni sversamento delle acque stesse

•

Dispositivi di ancoraggio (All.2, Parte II, Capo 10,Art.10.01) a condizione che le unità

ormeggino esclusivamente di fianco

1.6 Classificazione e Regolamenti

La nave deve essere progettata e costruita secondo il Regolamento per la costruzione e

classificazione delle navi destinate alla navigazione interna, pubblicato dal Registro Italiano Navale,

ed. 2009 (e successivi aggiornamenti validi alla data di inizio costruzione) e gli altri regolamenti in

esso richiamati, costruita sotto la sua sorveglianza ed in conformità alle norme, alle Leggi e

regolamenti vigenti e risultare idonea per la navigazione interna, zona 4 con altezza d'onda di 2 m, e

per il trasporto di 200 passeggeri, oltre ai membri d'equipaggio (3).

La nave deve ottenere le seguenti notazioni di classe:

CROCE Dl MALTA HULL - CROCE Dl MALTA MACH -Pass Ship - IN(2)

EFP(Pax) DMS

7

ALL.1 Specifica Tecnica

La nave deve inoltre rispondere anche ai seguenti regolamenti e/o norme:

•

linea guida ISO/DIS 6954:1983 relative ai limiti delle vibrazioni;

•

linea guida ISO 2923:2000 relativa alle metodologie di misurazione della rumorosità a

bordo delle navi;

•

Emendamenti ai presenti o futuri regolamenti e/o direttive comunitarie che entreranno in

vigore alla data di posa chiglia della nave.

La nave, con i suoi impianti, deve comunque rispondere alle esigenze di funzionalità e di impiego

come richieste dalla Committente.

Nel caso che tra le norme statutarie e i regolamenti di classificazione vi siano delle difformità di

richieste di dimensionamenti, prestazioni, deve essere applicato il requisito più restrittivo.

Se una qualsiasi richiesta contenuta nella presente specifica possa essere in conflitto con qualsiasi

prescrizione da parte dell'ente di classificazione e/o delle competenti Autorità, il Cantiere deve

avvisare per iscritto la Committente in merito a tale conflitto ed informarlo relativamente alle

necessarie modifiche da apportare per la conformità della prescrizione interessata.

Tutta la corrispondenza tra Cantiere con l'ente di classificazione e le Autorità deve essere inviata

per conoscenza alla Committente.

Tutte le spese relative all'ottemperanza alle Leggi e regolamenti, all'invio ed approvazione disegni,

alle ispezioni e sorveglianza del RINA e/o delle competenti Autorità devono essere a carico del

Cantiere; devono essere inoltre a carico del Cantiere i costi per l'ottenimento della certificazione di

rispondenza e/o conformità e/o collaudo per materiali/impianti/dispositivi richiesti per questo tipo

di nave.

1.7 Certificati

Il Cantiere deve fornire i seguenti certificati e documenti della nave:

•

Certificato di classe,

•

Certificato di stazza nazionale e di potenza con il quadro statistico,

•

Certificato comunitario per la navigazione interna,

•

Certificato di deviazione delle bussole,

•

Certificato dei mezzi di salvataggio,

•

Certificato dei cavi elettrici e/o componenti elettrici, ove richiesto,

•

Certificati di collaudo delle lamiere impiegate per la costruzione della nave,

•

Certificati di collaudo e/o conformità e/o tipo approvato per materiali e/o impianti richiesti

per questo tipo di nave,

8

ALL.1 Specifica Tecnica

•

Certificato di rispondenza dei motori installati alle normative in vigore relative alle

emissioni in atmosfera,

1.8 Carena e prove in vasca

Al fine di determinare la potenza dei motori da installare a bordo per far raggiungere alla nave la

velocità alle condizioni richieste e di minimizzare la formazione ondosa generata durante il moto, le

forme di carena indicate nel piano di costruzione allegato alla presente specifica devono essere

ottimizzate.

Tale indagine deve essere eseguita con prove alla vasca presso un'organizzazione di gradimento

della Committente e deve confermare che le forme di carena siano tali da minimizzare la

formazione delle onde generate dal moto della nave.

La carena risultante dall'indagine deve essere verificata su modello in vasca, a cura e spese del

Cantiere, almeno per i seguenti dislocamenti 180 t, 200 t, 220 t, in un campo di velocità compreso

tra 8 e 13 nodi.

I risultati delle prove, con i dati della resistenza e l'esatta definizione della potenza dei motori,

devono essere sottoposti alla Committente.

Nel caso che dalle prove alla vasca risultasse che siano necessarie delle modifiche e/o migliorie

idrodinamiche alla carena, queste devono essere eseguite, in accordo con la Committente, a spese e

carico del Cantiere ed essere elaborato un nuovo piano di costruzione.

La carena deve essere provvista di una deriva verticale posta sul piano di simmetria verso l'estrema

poppa; la forma idrodinamica della deriva deve essere studiata per dare stabilità di rotta alla nave,

per avviare al meglio il flusso dell'acqua ai propulsori e per agevolare la messa della nave in bacino

o sullo scalo.

La deriva deve essere di robusta costruzione in acciaio con doppio fasciame carenato e rinforzi

interni in grado di sopportare il peso della nave durante l'alaggio ed il varo.

1.9 Progettazione

Il Cantiere deve preparare e fornire tutti i calcoli, disegni, schemi, documenti, modelli, ecc. come

necessario per una corretta progettazione e costruzione della nave nonché per il corretto

funzionamento degli impianti da installare a bordo.

La struttura del fianco, in corrispondenza delle finestrature, deve essere particolarmente studiata per

resistere anche a sollecitazioni di torsione ed evidenza deve essere data nei disegni di struttura.

9

ALL.1 Specifica Tecnica

La progettazione deve evitare che vi siano concentrazioni locali di sollecitazione su tutte le strutture

e su quelle in corrispondenza di aperture o discontinuità ove possono manifestarsi cricche e/o

rotture.

Il Cantiere deve, a sua cura e spese, inviare all'approvazione del RINA tutti i calcoli, disegni schemi

e documenti necessari alla costruzione della nave ed all'ottenimento dei certificati per il sevizio e la

navigazione richiesti.

I dimensionamenti derivanti dall'applicazione delle norme e dalla progettazione, con le

maggiorazioni previste in relazione ad esigenze di strutturazione e di eseCONDIrcizio, devono

essere riportati, a caratterizzazione dei vari punti della nave, sulla sezione maestra.

Sulla base dei dimensionamenti, il cantiere deve sviluppare: piani dei ferri (sezioni in

corrispondenza delle ossature trasversali e longitudinali), paratie stagne, casse varie, strutture del

fondo, costole rinforzate e comuni, struttura del ponte di coperta, basamenti motori e gruppi

elettrogeni, rinforzi vari e di tutto quanto occorre, mettendoli a punto ed elaborandoli in relazione ai

propri procedimenti di lavorazione ed attrezzature, alle esigenze d'approvvigionamento materiali e

di prefabbricazione, secondo la tecnica di organizzazione di cantiere, di trasporto e di montaggio.

Il Cantiere deve anche mettere a punto i disegni ed i piani elaborati, facendoli approvare in linea

definitiva dal RINA, senza alcuna variazione di prezzo per eventuali correzioni e/o modifiche e/o

varianti.

I disegni devono essere sottoposti preventivamente all'esame ed al parere della Committente.

1.10 Stabilità, assetto e compartimentazione

La nave deve avere stabilità sufficiente in ogni condizione di carico e servizio previsto in

conformità alla Direttiva 2006/87/CE ed eventuali aggiornamenti, con le deroghe concedibili in

materia, ed all'applicabile regolamento dell'ente di classificazione per il tipo di navigazione

richiesta.

Il Cantiere deve eseguire un calcolo preliminare dell'altezza metacentrica e dell'assetto per le

seguenti condizioni di carico:

10

1.

senza passeggeri ma con il 10% dei consumabili a bordo;

2.

con il 100% dei passeggeri, con il 98% dei consumabili ed il 10% di acque reflue;

3.

con il 100% dei passeggeri, con il 50% dei consumabili ed il 50% delle acque reflue;

4.

con il 100% dei passeggeri, con il 10% dei consumabili ed il 98% di acque reflue.

ALL.1 Specifica Tecnica

Nel caso che il calcolo preliminare dell'altezza metacentrica e/o dell'assetto richieda un aumento del

peso del fondo, allora questo aumento di peso deve essere ottenuto con un aumento del

dimensionamento delle strutture del fondo della nave evitando il ricorso a zavorra fissa per quanto

possibile.

Il calcolo preliminare deve essere sottoposto all'esame e all'approvazione dell'ente di classifica e

della Committente.

La prova di stabilità deve essere eseguita per confermare la portata dei passeggeri.

La nave deve essere trasversalmente dritta in tutte le condizioni di carico; deve essere inoltre il più

longitudinalmente dritta possibile nella condizione di trasporto del massimo numero di passeggeri e

con il 10% dei consumabili, riposizionando, se del caso, le casse attualmente indicate sul piano

generale a seguito dello studio finale della carena senza far ricorso a zavorra, per quanto possibile.

In ogni caso l'uso di zavorra fissa per correggere l'assetto non dovrà superare le 2 ton. di peso.

In linea generale, le paratie stagne devono essere posizionate come indicato nel piano generale

allegato alla presente specifica.

La compartimentazione deve essere tale da garantire alla nave il rispetto dei requisiti di stabilità,

bordo libero e valore dei bracci di stabilità con un compartimento allagato, tenendo in debita

considerazione le eventuali vie di allagamento, in conformità alle richieste statutarie e

dell'applicabile regolamento dell'ente di classificazione per il tipo di navigazione richiesta.

Al fine di rispettare il requisito di stabilità in allagamento, la posizione delle paratie stagne può

subire delle variazioni rispetto a quella indicata nel piano generale a seguito dello studio finale della

carena prevedendo, se del caso, il posizionamento di porte stagne aggiuntive a cura e spese del

cantiere.

Le eventuali porte stagne devono essere ad azionamento e comando manuale, collaudate secondo i

regolamenti dell'ente di classifica, e con indicazione di porta aperta - chiusa sulla plancia comando

ed installate a cura e spese del cantiere.

1.11 Zone di raccolta e vie di evacuazione

La nave deve avere delle zone di raccolta per una facile evacuazione dei passeggeri.

Tali zone devono soddisfare i seguenti requisiti:

1.

essere direttamente collegate alle relative vie di evacuazione;

2.

consentire lo sbarco agevole dei passeggeri da entrambi i lati dell'unità.

Le vie di evacuazione devono essere libere da ostacoli fissi e/o mobili.

11

ALL.1 Specifica Tecnica

Allo scopo, deve essere redatto e presentato all'approvazione della commissione di ispezione un

piano di evacuazione nel quale siano chiaramente indicati i percorsi di evacuazione e le zone di

raccolta dei passeggeri per l'evacuazione fuori bordo.

A bordo della nave le zone di raccolta e le vie di evacuazione devono essere opportunamente

indicate come da piano approvato con un colore ben visibile e distinguibile.

1.12 Vibrazioni e rumorosità

La progettazione delle strutture deve essere tale da rispettare, nel campo di velocità della nave

compreso tra 8 e 12 nodi, i limiti delle vibrazioni corrispondenti alle "Adverse comments not

probable' con velocità a 0 picco e "crest factor" uguale a 1 nelle tre direzioni principali, fissati nella

guida citata al paragrafo 1.5 per le aree destinate ai passeggeri ed all'equipaggio in ogni condizione

di servizio della nave.

Il Cantiere deve verificare, per le varie condizioni di carico della nave, lo stato vibratorio delle

strutture dello scafo e dei pannelli del fasciame, dei ponti e delle paratie con particolare riguardo al

posizionamento dei rinforzi.

Il Cantiere deve prevedere una sistemazione delle strutture della nave in modo da minimizzare

fenomeni di risonanza.

La progettazione deve tenere conto anche del livello di rumorosità ammissibile che deve essere

contenuto nei seguenti limiti:

Aree destinate a passeggeri ed equipaggio

60 dBa

Aree di ponte scoperte

65 dBa.

Tali limiti devono essere mantenuti durante la condizioni di massima velocità dell'impianto di

propulsione rinforzando opportunamente lo spessore dello scafo e delle strutture nella zona

dell'apparato motore ed installando antivibranti ai motori principali, o agli ausiliari.

Le metodologie per il rilievo della rumorosità sono quelle indicate nella guida citata al paragrafo

1.5.

Il rumore prodotto dalla nave in navigazione, ad una distanza di 25 m dalle murate, non deve

superare 75 dBa mentre il rumore prodotto alla stessa distanza durante lo stazionamento non deve

superare i 65 dBa.

12

ALL.1 Specifica Tecnica

1.13 Bilancio elettrico

Il Cantiere deve sottoporre all'approvazione della Committente un bilancio elettrico preventivo,

avendo come riferimento una temperatura dell'aria ambiente di 45C° per le seguenti condizioni

operative:

•

in manovra a pieno esercizio,

•

in navigazione alla massima velocità con la potenza massima dei motori,

•

in emergenza con le batterie,

•

in condizione di alimentazione da terra con condizionamento, luci e pompa incendio in

funzione.

1.14 Programma di costruzione

Il Cantiere deve sottoporre alla Committente un programma di costruzione della nave entro due

mesi dalla data di firma del contratto di costruzione nel quale sono indicate le date dei controlli,

collaudi e prove, dell'arrivo ed installazione dei principali macchinari ed impianti. Il Cantiere, con il

procedere della costruzione della nave, potrà eseguire delle revisioni al programma, informandone

la Committente, ma senza ritardare la consegna della nave.

1.15 Costruzione della nave

Il cantiere ha la possibilità di costruire la nave a blocchi presso le proprie strutture o presso i cantieri

della Committente.

Se la costruzione avviene a blocchi presso la propria struttura, il cantiere deve tenere conto delle

loro dimensioni ai fini del trasporto ai cantieri della Committente per il loro assemblaggio senza

richiedere extra costi nel caso che il trasporto richieda particolari accorgimenti.

1.16 Controlli, collaudi e prove

Il programma di costruzione, a soddisfazione della Committente, deve prevedere un adeguato

periodo di tempo per l'esecuzione dei controlli, collaudi e prove da parte del rappresentante della

Committente e del RINA.

Il Cantiere deve fornire alla Committente anche il piano di controllo qualità della costruzione in

modo che i requisiti contrattuali e della presente specifica siano ottemperati.

Al piano di controllo qualità devono essere, col tempo, allegati i rapporti dei controlli, collaudi e

prove in modo da formare il "file" tecnico della nave.

Le date di esecuzione dei controlli, collaudi e prove devono essere comunicate dal Cantiere alla

Committente per iscritto almeno 2 settimane prima.

13

ALL.1 Specifica Tecnica

I controlli, collaudi e prove devono dimostrare, a soddisfazione del rappresentante della

Committente, che:

•

è stato raggiunto un accettabile standard qualitativo dei materiali e della mano d'opera

impiegati per la costruzione della nave,

•

la costruzione è idonea per l'uso previsto,

•

sono raggiunte le prestazioni richieste.

I rapporti dei controlli, collaudi e prove eseguiti con buon esito devono essere firmati dai

rappresentanti della Committente e del Cantiere per accettazione.

In generale, i controlli, collaudi e prove durante la costruzione della nave riguarderanno:

•

preparazione delle lamiere,

•

costruzione ed assemblaggio dei blocchi di costruzione,

•

pressature ad aria prima della pitturazione delle casse e depositi destinati a contenere

liquidi,

•

pressature idrauliche, o pneumatiche, delle casse e depositi destinati a contenere

liquidi,

•

pressatura degli impianti della nave,

•

spingardatura delle finestre e dei finestrini,

•

controlli non distruttivi,

•

verifica dello standard e/o funzionamento di impianti, tubolature, cablaggi, macchinari,

dotazioni, ecc. inclusa la soffiature delle linee dell'impianto di estinzione incendio a CO2,

•

realizzazione dell'impianto sentina - incendio, acqua potabile, acque nere, etc,

•

costruzione delle apparecchiature destinate al quadro elettrico principale, di emergenza ed ai

sottoquadri,

•

costruzione del quadro elettrico principale, di emergenza ed i sottoquadri, tutti i cavi (presso

le ditte costruttrici),

•

pitturazione,

•

altre verifiche ritenute necessarie dal rappresentante della Committente e dell'ente di

classificazione.

•

Costruzione di quadri per controllo propulsione D.E.

In generale, i controlli, collaudi e prove prima della consegna della nave riguarderanno:

14

ALL.1 Specifica Tecnica

o stabilità, prove di sbandamento, verifica della portata dei passeggeri e dell'assetto,

o verifica della portata degli impianti di ventilazione,

o verifica della capacità dell'impianto di condizionamento,

o prova di funzionamento e di governo degli impianti di propulsione,

o prova dei generatori e di tutti gli impianti elettrici,

o prova di tutte le pompe con i relativi impianti (sentina, lavanda, igiene, incendio,

ecc.),

o prova di tutti gli allarmi e loro segnalazione,

o prova di tutti gli impianti e delle dotazioni di sicurezza,

o rilievi di rumorosità alla velocità massima con tutti gli ausiliari in moto secondo la

metodologia fissata dalla guida ISO 2923:2000,

o rilievi delle vibrazioni alla velocità massima con tutti gli ausiliari in moto secondo la

linea guida ISO/DIS 6954:1983,

o altri controlli, collaudi e prove ritenuti necessari dal rappresentante della

Committente e dell'ente di classificazione.

Tutti gli altri materiali ed apparecchiatura che non sono sottoposte a collaudo, devono essere di tipo

omologato e/o collaudato dall'ente di classificazione, ove applicabile.

La verifica della velocità della nave deve essere verificata a cura e spese del Cantiere ed essere

calcolata su una base misurata, o con altra misurazione (GPS) concordata, sul lago di destinazione

della nave, in condizioni di nave a pieno carico di passeggeri e combustibile.

1.17 Approvazioni

Il Cantiere deve inviare alla Committente due copie dei calcoli, dei disegni, degli schemi e dei

documenti in genere necessari alla costruzione della nave; la Committente ritornerà, se del caso, una

copia con i suoi commenti, suggerimenti o proposte entro 3 settimane dal ricevimento.

Nel caso che gli eventuali commenti, suggerimenti o proposte fatti dalla Committente riguardino

obblighi contrattuali, il Cantiere ne deve tenere conto, senza ulteriori aggravi di costo per la

Committente, provvedendo a revisionare il documento ed inviarlo alla Committente in modo che

questi possa valutarne la modifica.

In ogni caso, le approvazioni della Committente e dell'ente di classifica non costituiscono sgravio

alle responsabilità del cantiere per quanto riguarda la qualità della nave e la sua garanzia, la

rispondenza delle sue prestazioni alle richieste della presente specifica ed a quanto richiesto dalle

norme per la classificazione della nave.

L'elenco dei documenti da inviare ad approvazione deve comprendere, ma non limitatamente:

- sezione maestra;

15

ALL.1 Specifica Tecnica

- piano dei ferri;

- stabilità ed assetto, compartimentazione e stabilità in allagamento, bordo libero;

- stazza;

- robustezza longitudinale;

- sviluppo fasciame;

- sezioni trasversali in corrispondenza delle ossature;

- paratie stagne;

- costole rinforzate;

- sequenze di saldatura;

- piano dei controlli non distruttivi;

- sistemazione dell'apparato motore;

-strutture del fondo e delle casse;

- piano di capacità;

- struttura dei ponti;

- struttura dei basamenti motori e gruppi propulsione;

- protezione passiva contro gli incendi (piano coibentazione),

- coibentazione termoacustica;

- dotazioni antincendio;

- piano delle sfuggite;

- piano dei portelli imbarco motori ed ausiliari;

- piano d'ormeggio;

- struttura del bottazzo;

- impianto sentina;

- impianto idrico antincendio;

- impianto antincendio ad acqua nebulizzata;

- impianto estinzione incendio a CO2 o equivalente;

- impianto gasolio;

-impianto zavorra;

- descrizione dell'impianto elettrico;

- schema del quadro principale;

- schema dei quadri secondari;

- schema dei quadri ausiliari;

- schema del quadro di emergenza;

- schema dei quadri per accumulatori;

16

ALL.1 Specifica Tecnica

- schema dei circuiti forza macchina;

- schema dei circuiti forza scafo;

- schema dei circuiti illuminazione normale;

- schema dei circuiti emergenza;

- schema dei circuiti fanali di navigazione;

- schema dei circuiti vari (ponte radio, contagiri, indicatori, telecomandi, ecc.);

-schema dell'impianto di rilevamento fumi;

- schema dell'impianto avvisatori incendio a comando manuale;

- calcoli delle correnti di corto circuito;

- impianto elettrico d'emergenza;

- bilancio elettrico;

- tabelle di circuiti e dei calcoli delle correnti di cc per i cavi elettrici;

- sistemazioni delle plance comando con indicazione della posizione delle consolle, xilografie,

pannelli di comando e controllo, sottoquadri, etc.;

- protezione catodica;

- calcolo della ventilazione e del condizionamento;

- piano di evacuazione;

- quanto altro necessario di prescrizione dell'ente di classifica o che l'ente stesso richieda.

Tutti gli schemi elettrici dovranno includere quadro, topografia e morsetteria

Il cantiere deve acquisire, in fase di progettazione, l'approvazione preventiva della ASL competente

per territorio ai fini del rilascio dell'autorizzazione sanitaria ai sensi del Regolamento CE 852/2004.

2 SCAFO E SOVRASTRUTTURE

2.1 Standard di costruzione

Il fasciame dello scafo e delle sovrastrutture deve essere il più possibile liscio ed avviato senza

bugne e/o discontinuità e/o segni di martellatura.

In particolare devono essere avviate le forme della poppa, delle coperture della saletta dì prua del

ponte coperta e della plancia sullo stile della nave da assumere come riferimento.

Particolare attenzione deve essere posta nell'avviamento dei fasciami sui quali è necessario

intervenire per operazioni di saldatura

Se necessari, i lavori di raddrizzamento e ripristino dell'avviamento devono essere eseguiti secondo

lo standard concordato tra la Committente ed il Cantiere.

17

ALL.1 Specifica Tecnica

Nel caso che siano da collegare con saldatura lamiere più spesse ad altre con spessore inferiore, sia

per lo scafo che per i ponti, la giunzione deve essere realizzata con cianfrino sullo spessore

maggiore fino ad ottenere un suo aspetto liscio e secondo le norme dell'ente di classificazione.

Le saldature devono essere molate o sabbiate fino ad un accettabile grado di pulizia e lisciatura.

Non sono accettati riempimenti con materiale plastico, o similari, per ottenere il richiesto grado di

avviamento dei fasciami.

2.2 Materiali

Lo scafo e le sovrastrutture devono essere in acciaio di qualità idonea alla costruzione della nave

avente le proprietà specificate e collaudate dall'ente di classifica secondo i suoi regolamenti.

La timoneria, alberetto e copertura ponte superiore saranno in lega di alluminio.

2.3 Saldatura

Gli elettrodi da impiegare nella saldatura per la costruzione della nave devono essere del tipo avente

le proprietà specificate e collaudate dall'ente di classifica secondo i suoi regolamenti per il tipo di

acciaio da impiegare per la costruzione della nave in oggetto; durante i lavori di costruzione gli

elettrodi devono essere conservati come raccomandato del fabbricante.

Per la saldatura dell'alluminio saranno usati metodi e materiali approvati dal RINA.

I procedimenti di saldatura elettrica devono essere secondo i processi e metodi approvati dall'ente di

classifica; i saldatori devono essere in possesso del patentino per il tipo di saldatura da realizzare

rilasciato dal dall'ente di classifica secondo i suoi regolamenti.

Durante la costruzione deve essere impiegata il più possibile saldatura automatica.

Le sequenze di saldatura devono essere studiate in modo da evitare deformazioni dei fasciami e

delle strutture.

Per il collegamento delle strutture di fondazione e di collegamento dei macchinari principali ed

ausiliari devono essere eseguiti cordoni di saldatura doppi e continui.

Devono essere eseguiti controlli non distruttivi con raggi X e/o ultrasuoni dei giunti saldati come

richiesto dall'ente di classificazione più un 30% a discrezione del rappresentante della Committente;

nel caso che siano riscontrati difetti in saldatura deve essere ripetuto il controllo non distruttivo

dopo la riparazione del difetto.

Per il collegamento della struttura in acciaio e lega di alluminio saranno utilizzati giunti bimetallici

tipo Detacouple o equivalente.

Il Cantiere deve preparare un piano dei controlli non distruttivi da eseguire sulle saldature a

soddisfazione della Committente e dell'ente di classificazione.

18

ALL.1 Specifica Tecnica

2.4 Struttura della nave

La progettazione della nave deve soddisfare ì requisiti di robustezza longitudinale e locale; inoltre

deve essere sufficiente a resistere a tutte le condizioni operative della nave rispettando il modulo di

resistenza regolamentare della sezione maestra.

La struttura deve essere di tipo longitudinale con un doppio fondo continuo ove necessario.

Al di fuori di queste zone il fondo è semplice come indicato nel disegno della sezione maestra.

I fianchi, al di sopra del ponte coperta, devono rientrare, ove possibile, verso il piano di simmetria

come indicato nel disegno della sezione maestra.

I ponti scoperti avranno leggera bolzonatura continua come indicato in sezione maestra (50 mm).

Le strutture devono essere sistemate in modo da permettere un facile imbarco e sbarco dei

macchinari; per il locale apparato motore devono essere installati uno o due portelloni stagni a paro,

con le relative strutture di sostegno, e deve essere prevista la

sistemazioni di passi d'uomo di

ispezione senza la rimozione di tubolature o altri macchinari in genere, ove necessario.

Non sono accettati raddoppi di lamiera in nessuna posizione.

Sulle strutture di rinforzo, ove necessario, devono essere previsti fori per il drenaggio dell'acqua o

per passaggio di aria.

2.5 Fasciami

I fasciami devono essere realizzati principalmente con corsi di lamiera posti longitudinalmente.

Tutte le aperture eseguite sui fasciami devono essere adeguatamente compensate con un aumento di

spessore a soddisfazione dell'ente di classificazione.

2.6 Paratie stagne

Le paratie stagne di compartimentazione devono essere piane, completamente saldate con rinforzi

verticali con dimensionamento a soddisfazione dell'applicabile regolamento dell'ente di classifica.

Eventuali recessi o scalini costruiti sulle paratie stagne devono avere la stessa robustezza ed

integrità della paratia stessa.

Alfine di rispettare la richiesta di stabilità in allagamento come richiesto dai regolamenti applicabili,

l'eventuale sistemazione di porte stagne deve essere eseguite a cura e spese del cantiere; in ogni

caso tali porte stagne devono essere ad azionamento e comando manuale, collaudata secondo i

regolamenti dell'ente di classifica con indicazione di porta aperta - chiusa sulla plancia comando.

2.7 Accessi ai locali

Tutti i locali sotto il ponte delle paratie devono avere due discese diametralmente opposte poste sul

primo ponte aventi luce netta 600x500 mm; per gli accessi ubicati sul pavimento del ponte di

19

ALL.1 Specifica Tecnica

coperta la chiusura deve essere realizzata con portello a paro, a tenuta stagna con guarnizioni,

imbullonato su flangia.

Per i locali apparato motore, devono essere previste due discese per ciascun locale come da piano

generale dal soprastante ponte ed aventi luce netta 800x800 mm con mastretta di altezza tale da non

ostacolare l'apertura delle porte dei locali; ciascuna discesa deve essere dotata di porte stagne in

acciaio provviste di dispositivo di chiusura a chiave.

2.8 Ponti

Le strutture ed i fasciami dei ponti devono essere completamente saldati e di dimensioni adeguate a

sopportare i carichi indicati dall'applicabile regolamento di costruzione.

Il fasciame del ponte deve essere avviato in modo tale da facilitare il drenaggio delle acque. Lo

spessore dei fasciami dei ponti deve essere adeguatamente maggiorato a soddisfazione dell'ente di

classificazione in corrispondenza delle aperture e/o scarichi.

Il fasciame in corrispondenza degli spigoli delle aperture deve essere adeguatamente arrotondato.

2.9 Paratie dei locali interni e delle scale

Le scale interne ai locali devono essere delimitate da paratie e le paratie di delimitazione dei locali

interni devono essere di acciaio completamente saldate, in classe A per la protezione passiva contro

gli incendi, ed avere rinforzi verticali realizzati mediante rinforzi con piatto aventi

dimensionamento a soddisfazione dei regolamenti dell'ente dì classificazione.

2.10 Pagliolati

I pagliolati (piani di camminamento) dei locali sotto il ponte delle paratie devono essere realizzati in

grigliato zincato o lamierini di alluminio, autoportante, con parte superiore lavorata in

antisdrucciolo. L'altezza del grigliato zincato se utilizzato, deve essere di 25 mm, sopportato da

telaio con profili ad L fissato a puntelli a T, sui quali deve essere fissato saldamente il pagliolato.

I paglioli, devono circoscrivere i vari basamenti di apparecchiature e macchinari e devono

presentare la possibilità di essere facilmente rimossi.

2.11 Ancoraggi delle tubolature e dei binari e dei cavi elettrici

Le tubolature dei vari impianti, le passerelle e le difese cavi elettrici devono essere tenute più

aderenti possibile alle piattabande delle strutture alfine di ottenere altezze libere massime possibili,

tali da consentire facile accessibilità in ogni parte della nave.

20

ALL.1 Specifica Tecnica

Le cravatte di bloccaggio di tutte le tubazioni devono essere di dimensioni adeguate al tubo da

staffare e devono essere interposte, tra tubo e cravatta, lamine di gomma da 2 mm, o altro materiale

indicato per simili operazioni.

3 APPARATO Dl PROPULSIONE, MOTORI DEI GENERATORI ELETTRICI SERVIZI

ED IMPIANTI VARI DEL LOCALE MACCHINE

3.1 Generalità

L’impianto di propulsione sarà del tipo Diesel Elettrico e sarà suddiviso in due locali separati: un

locale adibito all’installazione dei 2 generatori di corrente, e un locale adibito all’installazione dei

propulsori azimutali Schottel modello SRP170 come indicato nel piano generale e mossi da due

motori elettrici da 220 ekW

I motori dei generatori devono essere, all'atto della loro installazione a bordo, nell'ultima versione in

produzione.

Il combustibile necessario all'alimentazione dei motori deve essere gasolio avente le stesse

caratteristiche di quello per auto-trazione.

I motori dei generatori devono essere dotati dei dispositivi di sicurezza per intervento automatico e

dei sensori ed allarmi per il controllo locale ed a distanza in plancia comando.

I motori dei generatori devono rispondere in materia di emissioni in atmosfera alle norme nazionali,

alla direttiva comunitaria applicabile alle navi da passeggeri in navigazione interna e norme

internazionali (MARPOL - IAPP) in vigore all'atto della loro installazione a bordo

Saranno previsti impianti per adeguamento IMO TIER 3.

I motori di propulsione e dei generatori, le condotte dei gas di scarico ed altri macchinari devono

essere montati su supporti elastici per ridurre la trasmissione di vibrazioni e rumori.

I motori, i propulsori, i sistemi di controllo e governo, gli impianti con i loro accessori e/o

componenti, tubolature, giunti di dilatazione e flessibili, flangie, raccordi e tutto quanto necessario

al regolare funzionamento della nave devono essere approvati e/o collaudati, ove richiesto, dall'ente

di classifica.

3.2 Apparato di propulsione

I motori destinati all'impianto di propulsione devono essere 2 gruppi generatori CAT modello C18

in grado di sviluppare ciascuno una potenza di circa 282 ekw con omologazione RINA in

conformità alla 2004/26/EC per le emissioni e alle norme vigenti all’inizio della costruzione.(IMO

TIER 3)

21

ALL.1 Specifica Tecnica

La potenza dei motori dovranno essere verificate e adeguate in conformità alle prove in vasca della

carena che saranno eseguite a spese Cantiere; in ogni caso, i motori devono essere in grado di

assicurare alla nave la velocità di 12 nodi al 95% della potenza elettrica dei generatori massima

continuativa e cioè 282 ekw

Ciascun motore elettrico installato accoppiato al propulsore Schottel SRP170 azionerà una elica con

diametro di 1,10 m in conformità alla fornitura Schottel

3.3 Motori per i generatori elettrici

I motori primi dei generatori elettrici devono essere motori diesel, in versione tropicalizzata con

raffreddamento ad acqua mediante box cooler, collegati alle macchine elettriche.

Saranno previsti un impianto di refrigerazione con box cooler ed un impianto per gas di scarico a

murata con interposto impianto SCR, per la riduzione di emissione di NOX.

3.4 Impianto combustibile

Il combustibile necessario all'alimentazione dei motori deve essere gasolio con le stesse

caratteristiche di quello per auto-trazione.

L'impianto combustibile deve svolgere il servizio di imbarco, travaso ed alimentazione dei motori

per i due gruppi elettrogeni.

Oltre al circuito combustibile facente parte integrante dei gruppi elettrogeni l'impianto del

combustibile deve essere realizzato, oltre alle norme per la classe, anche come segue.

La tubolatura di tutto l'impianto combustibile deve essere in acciaio FE 35.1 UNI 663.68, le

giunzioni devono essere a flangia a 4 bulloni e le saracinesche devono essere in bronzo. Le sezioni

ed i dimensionamenti delle tubolature devono essere adeguati alle prescrizioni del costruttore dei

motori ed alle esigenze dell'impianto nel suo complesso.

Le tubolature devono essere sistemate in modo da essere ben visibili ed ispezionabili. Sui motori

devono essere sistemati accuratamente sui tronchetti flessibili armati di fornitura del costruttore dei

motori e dei gruppi elettrogeni.

Per le valvole di intercettazione alimentazione dei gruppi elettrogeni, poste sui serbatoi di servizio,

devono essere installati comandi a distanza ubicati al di sopra del ponte delle paratie come da

regolamento di classe.

I comandi dal ponte devono essere ubicati ad incasso sulla paratia longitudinale del locale CO2; i

comandi devono avere delle protezioni contro l'uso improprio.

Ogni valvola deve essere munita di opportuna targhetta in ottone indicante la funzione cui è

destinata, e deve essere dotata di opportuno meccanismo indicante lo stato di apertura o chiusura.

22

ALL.1 Specifica Tecnica

Tutte le flangie e passaggi a paratia devono essere del tipo UNI 2276 per PN 6; tutte le valvole,

normali ed automatiche, tappi sonda a contrappeso, indicatori ottici di livello, valvole con comando

a distanza, devono essere di tipo UNI.

In prossimità di ogni motore deve essere previsto un filtro del gasolio del tipo come stabilito nelle

specifiche tecniche dal costruttore del motore.

Sarà previsto impianto per rilevazione automatico dei consumi giornalieri con archiviazione su

computer di bordo.

3.4.1 Casse gasolio

La nave deve essere munita di 2 casse gasolio indipendenti, della capacità lorda ognuna di 3000 litri

(2 x 3000 = 6000 litri), poste in modo simmetrico rispetto al piano di simmetria della nave come

indicato dal piano generale allegato alla presente con funzione anche di casse di servizio.

Le casse devono essere provviste di sfoghi a rigurgito che devono scaricare in altra apposita piccola

cassa; tale cassa deve essere dotata di un allarme di alto livello posto il più in basso possibile con

indicazione ottica e sonora in plancia e in ciascuna stazione d'imbarco.

Da questa cassa deve essere possibile travasare il suo contenuto

nelle casse gasolio principali a

mezzo pompa elettrica e fuori bordo come indicato al punto 3.5.3

Ciascun cassa principale deve essere munita di portelli di visita, di spurghi e degli altri accessori

come di seguito specificati:

- imbarchi, muniti di raccordi con attacchi rapidi tipo KAMVALOK, completi di targhette, dotati di

un filtro a rete (tipo defangatore) sistemato in una posizione comoda e facilmente accessibile;

- sfoghi d'aria sboccanti all'esterno sopra i bottazzi con tubo di diametro di 80 mm, munito di rete

metallica taglia fiamma di facile rimozione; - sonda e tappo per asta metrica;

- spurghi dei residui e dell'acqua pescanti dal fondo della cassa con rubinetti a chiusura automatica;

- interruttore magnetico per allarme di minimo livello (acustico e visivo in plancia comando) e di

alto livello (acustico e visivo in stazione di imbarco)

- saracinesca di presa a chiusura rapida con comando da fuori locale;

- indicatori di livelli ottici esterni, con rubinetti di intercettazione, e livelli magnetici del tipo

omologati dall'ente di classificazione con spurgo portati nella stazione d'imbarco.

Le casse di gasolio funzioneranno anche come casse di servizio.

I serbatoi del gasolio devono essere adeguatamente fissati su idonei supporti saldati sulle strutture

del fondo.

23

ALL.1 Specifica Tecnica

L'imbarco del gasolio deve avvenire dalla stazione dì imbarco/sbarco liquidi e deve essere in grado

di rifornire anche il serbatoio del lato opposto collegato con l'altro serbatoio con tubazioni provviste

di saracinesca ed intercettazione.

Da ciascun serbatoio principale deve essere possibile rifornire con linee indipendenti, ed i motori

dei generatori.

Sarà previsto impianto per rilevazione automatico dei consumi giornalieri con archiviazione su

computer di bordo.

3.4.2 Ghiotte

Per ogni motore dei gruppi elettrogeni, per la motopompa incendio, al di sotto delle centraline

idrauliche e di ogni altro apparato che potrebbe produrre inquinamento verso la sentina devono

essere costruite delle ghiotte di raccolta in lamiera di acciaio inossidabile con una bordatura di

alcuni centimetri in altezza. Tali raccoglitori devono essere posizionati sulla verticale degli apparati

ed avranno l'inclinazione sufficiente a convogliare i gocciolamenti raccolti verso un attacco con

tubo per invio alla cassa spurghi

3.4.3 Cassa raccolta spurghi

Deve essere prevista una cassa di raccolta spurghi collocata nel locale macchine al di sotto del

pagliolato, se possibile, ed avere volume necessario, ma capacità non inferiore ad almeno 1 mc, per

raccogliere:

-spurghi delle casse gasolio

- scarichi delle ghiotte sotto i basamenti di tutti i motori;

- scarichi delle ghiotte sotto le pompe travaso gasolio;

- scarico delle ghiotte sotto gli scarichi delle acque oleose;

- scarico delle ghiotte sotto gli attacchi imbarco gasolio;

- scarichi dalle altre ghiotte.

Tale cassa deve essere munita di allarme acustico e visivo di alto livello in sala macchine ed in

plancia e collegata, con interposta una valvola a saracinesca, ad una pompa elettrica, adatta per

travaso olio ed combustibile, che deve permettere lo svuotamento direttamente verso due postazioni

con attacco UNI45 disposte una per lato e posizionate nella stazione di imbarco/sbarco liquidi, e

dotate dì cassa ghiotta per eventuali gocciolamenti realizzata come per le ghiotte poste all'imbarco

gasolio.

La cassa deve essere munita di sfoghi d'aria, tubi sonda e portello di ispezione. Le postazioni di

attacco manichetta saranno dotate di valvola a sfera.

24

ALL.1 Specifica Tecnica

La pompa per lo svuotamento deve avere caratteristiche di portata. e prevalenza tali da garantire

l'invio fuori bordo del contenuto della cassa raccolta spurghi in un tempo massimo di 30 minuti

(prevalenza in mandata minima 45 m).

3.5 Raffreddamento dei motori termici dei gruppi elettrogeni

Saranno previsti l'installazione di box cooler per il raffreddamento dei motori e dei generatori

3.6 Stoccaggio olio motore

In sala macchine deve essere realizzato un serbatoio metallico non strutturale con capacità di 200 1

destinato allo stoccaggio dell'olio motore.

Il serbatoio deve essere dotato di tappo di carico, livello visivo regolamentare, rubinetto a pressione

per prelievo dal fondo.

In prossimità del serbatoio devono essere provviste, alloggiate ed assicurate in idoneo spazio, tre

taniche metalliche da 20 l del tipo idoneo per liquidi infiammabili, destinate alta riserva di oli

lubrificanti.

3.7 Condotte gas di scarico

Ciascun motore dei gruppi elettrogeni deve essere dotato di condotta passante sui fianchi della nave,

con scarico subacqueo e saranno dotati di idonei silenziatori e valvole di by-pass ove necessario.

La parte di condotta nell'apparato motore deve impedire l'eventuale rientrata d'acqua in manovra.

La sistemazione delle condotte deve essere realizzata in modo da ottenere una installazione la più

corta e razionale possibile evitando cambiamenti bruschi di direzione ed adottando ampi raggi di

raccordo.

Lo staffaggio delle condotte e dei silenziatori deve essere realizzato in modo da permetterne un loro

facile smontaggio e coibentazione.

Le condotte di scarico devono essere in acciaio inossidabile, devono essere provviste di idonea

coibentazione esterna realizzata con materassini isolanti asportabili o equivalente coibentazione

rigida per temperature fino a 1000° C.

Le condotte di scarico dei motori dei gruppi elettrogeni devono avere il diametro prescritto dalle

case costruttrici ed essere dotate dei silenziatori previsti per il tipo di motore indicati dalla stessa

casa.

Le condotte devono essere inoltre munite di giunti di dilatazione e giunti flessibili, perfettamente

stagni ai gas, nel collegamento alle rispettive macchine e di resilienti in gomma flessibile per gli

ancoraggi alle strutture di sostegno in modo da ridurre la trasmissione di vibrazioni e consentire il

raggiungimento dei livelli di rumorosità richiesti.

25

ALL.1 Specifica Tecnica

I giunti di dilatazione e flessibili devono essere in acciaio inossidabile, di adeguata lunghezza e

comunque tali da evitare che le vibrazioni dei motori causino rotture alle condotte stesse.

A valle dei motori termici saranno installati i dispositivi per adeguamento IMO TIER 3 dei gas di

scarico tipo Varinox con sistema integrato per dosaggio Urea come indicato dal fornitore dei gruppi

(Caterpillar)

4

4.1

IMPIANTI ELETTRICI ED ELETTRONICI

Generalità

L’intero progetto esecutivo dell’impianto elettrico e di monitoraggio dell’imbarcazione sarà

sviluppato dall’Appaltatore prescelto dal Costruttore, sulla base del progetto basic all’uopo

predisposto dal Costruttore medesimo, ed in piena rispondenza alle prescrizioni della presente

specifica.

L’impianto elettrico dell’imbarcazione verrà progettato secondo le norme del Regolamento RINA

in vigore alla data di firma del Contratto, ed applicabili alla classificazione di una nave con

propulsione diesel elettrica per il tipo di navigazione richiesta. I relativi elaborati grafici e calcoli,

nei limiti previsti dalle stesse norme, verranno sottoposti all’approvazione dell’Ente; il progetto

risponderà inoltre alle seguenti regole, anche se non limitato alle stesse:

IEC Publications 60092

- Impianti elettrici sulle navi

IEC Publications 61363-1 - Calcolo delle correnti di corto circuito

IEC Publications 439

-Quadri di distribuzione e di controllo di bassa tensione

IEC Publications 533-77

- Compatibilità elettromagnetica degli impianti elettrici ed

elettronici navali

IEC Publications 60255

- Relé di misura e controllo.

IEC Publications 61131-3 - Standards dei linguaggi di programmazione PLC

IEC Publications 60244

- Trasformatori di misura.

Il complesso delle norme sopra menzionate si applica in modo particolare ai componenti di

impianto elettrico dei servizi essenziali per la propulsione, la manovra e la sicurezza della nave,

nonché ai servizi necessari alla abitabilità della stessa.

L’impianto di propulsione con i suoi gruppi elettrogeni, drivers e sistemi di controllo e governo;

tutti gli impianti elettrici ed elettronici, i sistemi e gli impianti di allarme e sicurezza; gli impianti

con i loro accessori e/o componenti; gli indicatori, gli allarmi, gli avvisatori, i cavi elettrici, ed in

generale tutto quanto necessario al regolare funzionamento della nave, devono essere progettati e

realizzati per funzionare ad una temperatura dell’aria ambiente di riferimento di 45° C; i materiali e

26

ALL.1 Specifica Tecnica

componenti impiegati saranno di tipo omologato dall’Ente di Classifica, per quanto applicabile, e

collaudati dal medesimo ove previsto.

Il funzionamento degli impianti elettrici ed elettronici di bordo non deve essere influenzato dalle

interferenze di un qualsiasi altro impianto, ovvero tutti gli impianti elettrici ed elettronici di bordo

devono essere schermati per non produrre interferenze elettromagnetiche.

Tutta la strumentazione, dispositivi, indicatori ecc., sia di tipo elettrico che elettronico, necessari al

funzionamento degli impianti ed a fornire indicazioni di misure e/o dati, devono essere di ultima

generazione ed a soddisfazione della Committente.

Le tensioni massime per i sistemi di alimentazione dei servizi della nave devono essere comprese

nei limiti indicati dai Regolamenti di Classe.

La produzione e distribuzione di energia elettrica sarà di tipo radiale, trifase senza neutro, ed

opererà alle seguenti tensioni e frequenza:

-Corrente alternata trifase a 400 V,50 Hz per la generazione e la distribuzione a tutti i servizi di

potenza.

-Corrente alternate trifase e monofase a 230 V,50 Hz per I servizi di illuminazione e piccola forza

motrice.

-Corrente continua a 24V per illuminazione di emergenza, circuiti di segnalazione, apparecchiature

di controllo ed ausiliari di navigazione; l’impianto di illuminazione transitoria di emergenza,

limitato a tutte le vie di sfuggita, sarà alimentato tramite inverter 24Vdc/220Vac, o tramite singoli

corpi illuminanti con batteria di emergenza ed inverter incorporati.

La propulsione elettrica verrà realizzata a mezzo di due gruppi azimutali poppieri di tipo push-pull,

ciascuno azionato da un proprio motore in corrente alternata, di tipo asincrono con rotore a gabbia

di scoiattolo, di potenza indicativa di 220 kW; la tensione di alimentazione di questi motori è di

400 V,50 Hz, come proposto dal Fornitore del sistema , che provvederà alla fornitura dei seguenti

componenti :

-Motori di propulsione in corrente alternata

-Drives elettronici statici di potenza, tecnologia AFE, di alimentazione di ciascun motore, con le

relative reattanze e capacità di filtro per la limitazione delle armoniche al TDH% prescritto

dall’Ente di Classificazione

-Pannelli di telecomando della propulsione

La distribuzione dell’energia elettrica (forza, piccola forza ed illuminazione) farà capo ad un quadro

principale di distribuzione, posizionato in apposito locale come indicato nel piano generale nave; il

quadro comprenderà tutti i controlli ed allarmi richiesti per una corretta gestione dell’impianto.

27

ALL.1 Specifica Tecnica

Il quadro principale, del tipo a barramenti simmetrici uniti da congiuntore , verrà alimentato dai

generatori principali e/o dalle prese da terra ( successivamente descritte in dettaglio ), ed alimenterà

in modo diretto i servizi principali tramite interruttori automatici magnetotermici individuali,

mentre i servizi minori verranno alimentati tramite sottoquadri di distribuzione, anch’essi

equipaggiati con interruttori automatici magnetotermici; tali sottoquadri saranno a loro volta

alimentati dal quadro principale suddetto.

Il sistema di conduzione dei due gruppi elettrogeni provvederà alle seguenti funzioni:

-realizzazione del parallelo automatico, su richiesta dell’operatore dal sistema di monitoraggio, e

consenso automatico a seguito della verifica delle condizioni di sincronizzazione,

-al controllo della frequenza in tutti i modi operativi,

-alla ripartizione automatica dei carichi attivi e reattivi dei gruppi in parallelo

In caso di malfunzionamento del sistema di sincronizzazione automatico deve comunque essere

prevista la possibilità di intervenire manualmente per la messa in parallelo dei gruppi, prevedendo

sul quadro principale l’opportuna strumentazione e comandi (doppio voltmetro, doppio

frequenzimetro, sincronoscopio ad indice rotante e lampade, comandi di variazione giri); il sistema

di controllo deve impedire comunque la possibilità di parallelo ove non venga raggiunto il

sincronismo dei gruppi, e tale evento deve essere opportunamente segnalato in modo ottico sia sul

quadro principale, sia sul ponte di comando.

L’impianto, in caso di sovraccarico dei gruppi elettrogeni, deve escludere in modo automatico le

utenze non essenziali alla sicurezza ed alla navigazione della nave, sganciando i relativi interruttori

di protezione, ed impedendo la rispettiva chiusura fino al ripristino delle normali condizioni;

l’intervento della protezione in argomento deve attivare gli opportuni allarmi ottici ed acustici ove

richiesti dalla Norme; l’allarme ottico verrà memorizzato e verrà annullato da opportuno pulsante di

reset per ogni postazione di segnalazione.

L’impianto elettrico sarà dotato degli allarmi e sicurezze previsti dall’Ente di Classifica per le navi

a propulsione diesel elettrica; tali allarmi devo essere segnalati sia sul quadro elettrico principale

che sul sistema di monitoraggio in plancia.

L’avviamento e l’arresto dei gruppi elettrogeni deve essere previsto localmente mediante apposito

pannello di controllo e comando (di fornitura del Costruttore dei motori) ubicato nel locale apparato

motori, e dal quadro elettrico principale.

L’impianto elettrico deve essere realizzato in modo da permettere che tutte le luci dei ponti, e

relativi locali, possano essere accese e spente da un unico punto posto vicino a ciascun rullo

28

ALL.1 Specifica Tecnica

avvolgicavo delle due prese da terra, e ciò al fine di permettere la pulizia della nave nelle ore

notturne.

Tale operazione di accensione, e spegnimento generale luci, deve poter avvenire anche se sono

esclusi gli interruttori dei singoli circuiti luce, ed inseriti solo gli interruttori generali luce.

Dalle stesse postazioni deve poter essere avviata la pompa di sbarco delle acque nere (purché sia

inserito l’interruttore di alimentazione del relativo avviatore)

La distribuzione avverrà a mezzo di cavi elettrici di tipo marino, di tipo ritardante la fiamma o

resistenti al fuoco, ed a bassa emissione di gas tossici, secondo quanto previsto dai Regolamenti

sopra citati.

La sezione, il numero dei conduttori e la portata in corrente saranno adeguati all’utenza da

alimentare e calcolati per contenere la caduta di tensione massima ammissibile nei limiti imposti

dalle citate norme.