Dispositivi per il controllo diretto: dispositivi che implementano

algoritmi di controllo e che sono collegati direttamente ai sensori ed

agli attuatori presenti sul processo da controllare

Dispositivi per il controllo

Schema di anello di controllo digitale

r

e

A/D

-

Calcolatore

digitale

D/A

Attuatore

Sistema da

controllare

Clock (T)

y

Trasduttore

di misura

Dispositivi per il controllo

1

Dispositivi per il controllo

Caratteristiche fondamentali:

Capacità di rispondere a stimoli provenienti dal loro esterno sottoforma di

eventi o dati che arrivano ai sensori

Capacità di agire al loro esterno modificando il comportamento del

processo che controllano

Possibili funzionalità:

controllo a ciclo chiuso di variabili fisiche (regolazione o asservimento)

calcolo dei valori di riferimento per tali variabili

controllo logico sequenziale

gestione di allarmi ed anomalie

interfaccia operatore

comunicazione con altri dispositivi

Dispositivi per il controllo

Dispositivi per il controllo

Modalità di esecuzione dei compiti:

periodica, ad intervalli di tempo assegnati

ciclica, appena terminata l’esecuzione ricomincia daccapo

una sola volta, all’occorrenza di particolari eventi

Interazione:

processo fisico (trattamento segnali I/O)

altri dispositivi di controllo e supervisione

Dispositivi per il controllo

2

Dispositivi per il controllo

Esecuzione in tempo reale: un sistema di elaborazione a tempo reale

deve rispondere in modo certo ed entro tempi fissati ad eventi esterni

non prevedibili.

Requisiti hardware per l’esecuzione in tempo reale:

l’utilizzo di processori dotati di adeguata velocità di elaborazione

tempo di esecuzione delle istruzioni noto (almeno nei valori massimi)

accesso alla memoria ed ai dispositivi I/O veloce, affidabile e

deterministico

garanzia di una tempificazione certa

presenza di funzioni di autodiagnostica

ridondanze strutturali (per operare in caso di malfunzionamenti)

Dispositivi per il controllo

Dispositivi per il controllo

Ove presente, il sistema operativo del dispositivo di controllo si deve

occupare della pianificazione dell’esecuzione dei processi (scheduling)

e della gestione della comunicazione tra i processi.

Per essere in tempo reale, il sistema operativo deve:

avere una politica di pianificazione dell’esecuzione con meccanismo di

assegnazione priorità

essere multitasking pre-emptive (è possibile interrompere un processo per

trasferire risorse ad un processo che ne ha bisogno)

evitare situazioni di deadlock tra i processi

realizzare un meccanismo di sincronizzazione e comunicazione tra

processi che sia prevedibile

aver noti i tempi massimi necessari per sospendere un processo, lanciarne

un altro e realizzare una chiamata di sistema

gestire in maniera opportuna i malfunzionamenti

Dispositivi per il controllo

3

Dispositivi per il controllo

Controllori a logica programmabile (PLC)

Controllori per applicazioni generiche

Monolitici

A bus

Basati su PC

Controllori specializzati

Regolatori PID industriali

Controllori per motori elettrici

Controllori di macchine a controllo numerico e robot

Dispositivi per il controllo

PLC – Cenni storici

Prime applicazioni di automazione utilizzavano dispositivi

elettromeccanici (relè e temporizzatori). Lenti, costosi, difficilmente

riconfigurabili. Progettazione, installazione e manutenzione complesse.

L’avvento dell’elettronica (transistor e circuiti integrati) permise di

superare alcuni di questi problemi ma i sistemi risultavano ancora non

flessibili

L’avvento dei PLC risale al 1968 quando General Motors specificò le

caratteristiche di un nuovo dispositivo:

facilmente programmabile e riprogrammabile

facile manutenzione

robusto per ambienti industriali

dimensioni contenute

competitivo nei costi

PLC

4

PLC

Un controllore a logica programmabile (o PLC,

Programmable Logic Control):

un dispositivo flessibile

concezione modulare

architettura a bus

specializzato per il controllo logico sequenziale

gestisce migliaia di I/O

sistema operativo real-time multi-tasking

PLC

PLC

Definizione di PLC secondo lo standard IEC 61131-1:

Sistema elettronico a funzionamento digitale, destinato all’uso in

ambito industriale, che utilizza una memoria programmabile per

l’archiviazione interna di istruzioni orientate all’utilizzatore per

l’implementazione di funzioni specifiche, come quelle logiche, di

sequenziamento, di temporizzazione, di conteggio e di calcolo

aritmetico, e per controllare, mediante ingressi ed uscite sia digitali

sia analogici, vari tipi di macchine e processi

Definizione di Sistema PLC

configurazione realizzata dall’utilizzatore, formata da un

controllore a logica programmabile e dalle periferiche associate,

necessarie al sistema automatizzato previsto

PLC

5

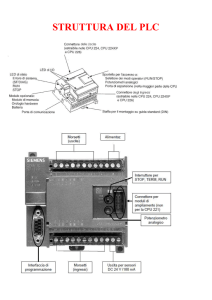

PLC

Configurazione minima:

Armadio

Modulo processore

Moduli ingresso/uscita

Modulo alimentatore

Terminale programmazione

PLC

PLC – Modulo processore

Scheda con uno o più processori che eseguono programmi

del sistema operativo o programmi utente

Memoria volatile e non volatile

Specializzato per eseguire operazioni su bit tipiche del

controllo logico/sequenziale

PLC

6

PLC – Modulo processore

Modalità di funzionamento ciclica:

aggiornamento area di memoria con i valori provenienti da ingressi fisici

esecuzione del programma utente

esecuzione dei programmi di gestione sistema (es. diagnostica)

scrittura sulle uscite fisiche dei valori in memoria

Tale ciclo è detto “ciclo a copia massiva degli ingressi e delle uscite”

il PLC è cieco fino alla successiva lettura ingressi

ritardo nella rivelazione del cambio ingresso (nel caso peggiore è pari al

tempo esecuzione di un ciclo)

il ciclo non ha durata prefissata ma dipende dalla lunghezza del

programma e dalla sua natura (presenza cicli)

PLC

PLC – Modulo processore

Eccezioni al ciclo a copia massiva

È prevista la possibilità di eseguire operazioni con accesso immediato ai

punti I/O (es. gestione emergenze). Allungano tempi di scansione

gestione intrrupt temporizzati (per algoritmi a controllo numerico) o

collegati allo stato di un segnale di ingresso

Velocità di elaborazione è descritta dal tempo di scansione

Tempo di scansione: tempo che intercorre tra due attivazioni

successive della stessa porzione del programma applicativo nella

modalità di funzionamento ciclico (compreso tempo aggiornamento

I/O)

Tempo di scansione legato a numero I/O ed a dimensione e

complessità del programma utente. Decina di millisecondi per

Kiloword (1 Kiloword=1024 parole) di programma

PLC

7

PLC – Modulo processore

Tempo di risposta: massimo intervallo di tempo che passa

dalla rivelazione di un certo evento e l’esecuzione

dell’azione di risposta programmata. Dipende anche da

ritardi introdotti dai moduli I/O.

Relazione tempo di scansione e tempo di risposta:

Tr ≈ 2 Te + TI/O

Tr

TI

Te

TO TI

Te

TO TI

Te

TO

t

PLC

PLC – Modulo processore

Funzioni di diagnostica interna:

watchdog timer sulle funzioni principali

controlli di parità sulla memoria e su linee di comunicazione

controllo tensione alimentazione

controllo stato batterie tampone

Modalità operative (attivate con chiave hardware):

esecuzione

convalida

programmazione

PLC

8

PLC – Modulo processore

Organizzazione memoria per aree:

area sistema operativo (non volatile a sola lettura)

area lavoro sistema operativo (RAM)

area ingressi/uscite (RAM)

area programmi utente (RAM- PROM)

area dati utente (RAM)

Alcune aree di memoria alimentate da batterie tampone

Dimensione memoria da mezzo Kiloword a centinaia di Kiloword (word di 816 bit)

Altre caratteristiche: numero strutture speciali (timer, contatori), possibilità

espansione, numero armadi I/O gestibili (direttamente o da remoto), numero e

tipologia porte comunicazione, linguaggi supportati, gestione multi-tasking ed

interrupt

PLC di sicurezza - Ridondanza strutturale (abilitazione uscita solo se accordo )

PLC

PLC – Moduli ingresso/uscita

I moduli di ingresso ed uscita, sia analogici che digitali, sono i moduli

con cui il PLC comunica con il processo fisico, rilevando eventi e dati

dai sensori e comandando azioni agli attuatori

Realizzano l’interfaccia tra livelli di tensione TTL o CMOS (con cui opera

il PLC) e le tensioni (o correnti) per la trasmissione di segnali

Permettono di connettere il PLC direttamente ai vari dispositivi presenti

sul campo

I/O sono isolati galvanicamente (tramite fotoaccoppiatori o trasformatori)

dall’elettronica interna per evitare danni dovuti ad impulsi di tensione

Garantiscono la modularità necessaria per dimensionare il PLC su misura

per l’applicazione

Modularità tipiche punti: 2, 4, 8, 12, 16, 32, 64, 128

Il loro indirizzamento da programma dipende da dove fisicamente il

modulo viene posto nell’armadio del PLC

PLC

9

PLC – Moduli ingressi digitali

Per collegare sensori che restituiscono

un’informazione binaria (ON-OFF)

Forniti di circuiti di filtraggio

contro rumore e rimbalzi

Caratteristiche:

numero di ingressi gestibili

tensioni di riferimento

ritardo di segnale

ON

OFF

ON

t

Valori tipici di riferimento per gli stati ON OFF:

0~24 V -- 0~220 V in corrente continua o alternata

0~5 V in corrente continua (livello TTL)

0~50 V in corrente continua

PLC

PLC – Moduli uscite digitali

Per collegare attuatori a cui dare comandi digitali (ON-OFF)

Un comando digitale per essere eseguito dalla CPU deve essere trasformato da

VALORE BINARIO delle memoria dati a TENSIONE DI COMANDO

Ad esempio la bobina di un contattore può assumere due stati:

BOBINA NON ALIMENTATA = CONTATTI DI COMANDO PLC APERTO =

0 Vcc all’uscita del PLC;

a questo stato l’interfaccia di uscita associa al valore BINARIO 0 (=OFF=FALSO), lo stato

aperto del contatto di uscita

BOBINA ALIMENTATA = CONTATTI DI COMANDO PLC CHIUSO = 24 Vcc

all’uscita del PLC; a questo stato l’interfaccia di uscita associa al valore BINARIO

1(=OFF=FALSO), lo stato chiuso del contatto di uscita

Protette mediante fusibili;

Realizzate attraverso transistori (cc), TRIAC o SCR (ca) o relè (cc e ca)

PLC

10

PLC – Moduli I/O Analogici

Per collegare sensori ed attuatori caratterizzati da un segnale

analogico, ovvero che varia con continuità in un certo range

Un segnale ANALOGICO (0…100% del fondoscala, 0…10V, ecc.)

per essere letto dalla CPU (che lavora con stringhe di bit di lunghezza

finita nel tempo discreto) deve essere trasformato in una stringa di bit

(segnale digitale) da consegnare alla memoria dati

I moduli I/O analogici realizzano le conversioni analogiche/digitali o

digitali/analogiche richieste per interfacciare direttamente segnali

analogici con il PLC

Caratteristiche:

Trattano un’ampia gamma di segnali

Intervalli di lavoro e caratteristiche filtranti selezionabili via software

Scalatura automatica del dato in unità ingegneristiche

Optoisolati

Possiedono indicatori di stato

PLC

PLC – I/O Analogici

Esempio si consideri un trasduttore di pressione 0…1 bar, con uscita

ANALOGICA 0…10V (ingresso analogico per il PLC):

se la pressione misurata è pari a 0 bar il segnale analogico misura 0 V

se la pressione misurata è pari a 0,5 bar il segnale analogico misura 5 V

se la pressione misurata è pari a 1 bar il segnale analogico misura 10 V

A ciascuno dei precedenti valori l’interfaccia analogica (risoluzione 12

bit) del PLC assegna i valori decimali:

0 bar = 0V = 000000000000

0,5 bar = 5 V = 100000000000

1 bar = 10 V = 111111111111

La CPU per eseguire i sui calcoli usa la notazione binaria del valore

(esempio 100000000000)

PLC

11

PLC – I/O Analogici

Informazioni disponibili per I/O analogici:

valori dei segnali da trattare

possibilità di accettare valori single-ended o differenziali

risoluzione di conversione

rappresentazione dei dati fornita

velocità di conversione dei dati

Valori tipici:

Segnali in tensione: ±5 V;

±10 V; 0~5 V

Segnali in corrente: 4~20 mA (trasmissione in corrente è meno

sensibile a disturbi elettromagnetici e cadute resistive in collegamenti

lunghi)

Modulo ingresso analogico costituito 1 ADC e 1 multiplexer

Alcuni moduli uscita hanno watchdog timer per malfunzionamenti

PLC

PLC – Modulo Alimentatore

Modulo alimentatore:

fornisce l’alimentazione elettrica stabilizzata necessaria per tutti i

moduli

robusta a microinterruzioni e fluttuazioni fornitura elettrica

trasformatore - circuito rettificatore - filtro - circuito stabilizzatore

circuito protezione da sovracorrenti e cortocircuiti

Caratteristiche:

potenza massima fornibile

possibilità connessione in parallelo

possibilità invio segnale shutdown

presenza indicatori di stato

PLC

12

PLC – Armadio

Armadio, cestello, o rack:

deve contenere i moduli ed assicurare la connessione elettrica e

meccanica (oltre che la schermatura)

architettura a bus (bus proprietario)

Caratteristiche:

numero slot

dimensioni di ingombro

modalità di fissaggio

PLC

PLC – Terminale di programmazione

Il PLC non prevede tastiere o monitor per la comunicazione col

programmatore

terminali a tastiera (per piccoli plc) con collegamento via cavo (es.

seriale) e display a cristalli liquidi

sistema di sviluppo su pc (modalità di programmazione fuori-linea)

con connessione al PLC diretta o tramite rete informatica

PLC

13

PLC – Moduli speciali

Moduli I/O remoto

Moduli per la connessione in rete

Moduli coprocessore

Moduli PID

Moduli di servo

Moduli encoder

Moduli interfaccia operatore

Moduli di backup

PLC

PLC – Classificazione

Micro

fino a 64 punti I/O (digitali); memoria fino a 2 Kword;

no architettura modulare; 1 linguaggio programmazione (limitato)

Piccoli

64-512 punti I/O(digitali + qualche analogica); memoria 4 Kword;

struttura modulare; capacità connessione in rete; + linguaggi

Medi

256-2048 punti I/O; memorie decine di Kword;

I/O remoti e moduli speciali; elevata possibilità programmazione; elevata

capacità comunicazione in rete;

Grandi

numerosi I/O; memorie da centinaia di Kword; supervisione di cella

interfacciamento PLC minori e calcolatori di gestione

PLC

14

Controllori per applicazioni generiche

Controllori per applicazioni generiche:

Monolitici, cioè realizzati da una singola scheda o addirittura da

una singolo circuito integrato

basati su bus e realizzati attraverso la combinazione di moduli con

differenti funzionalità

basati su personal computer

PLC

Controllori monolitici

Controllori che inglobano tutto ciò che serve su un’unica scheda o su

un singolo circuito integrato. (Es. dispositivi di controllo di

elettrodomestici, videoregistratori, lettori CD, stampanti, sistemi di

frenata ABS, climatizzatori …)

Un controllore monolitico possiede:

un’unità di elaborazione

una memoria non volatile che contiene i programmi

una memoria (anche volatile) per la conservazione delle variabili

un clock per generare i segnali di temporizzazione

dei dispositivi di interfaccia per l’acquisizione e la generazione di segnali

analogici e digitali

un sistema di gestione delle interruzioni

PLC

15

Controllori monolitici

La tecnologia attuale permette l’integrazione di tutti i componenti in

singoli circuiti integrati chiamati microcontrollori (system-on-chip)

I microcontrollori posso avere diverse caratteristiche:

numero di bit (da 8 a 32 bit); tipo di architettura, dimensioni memoria,

tipo di gestione degli interrupt, numero e tipo I/O

solitamente non è previsto il sistema operativo

sistema di sviluppo basato su pc (programmazione in linguaggi

assemblativi o di alto livello)

Se necessaria maggiore potenza di elaborazione o gestione I/O si può

ricorrere a controllori single-board

PLC

Controllori monolitici

Unità di processo:

processori CISC (Complex Istruction Set Computer)

processori RISC (Reduced Istruction Set Computer)

DSP (Digital Signal Processor)

Limitata (o assente) capacità di comunicazione con altri dispositivi

Interfaccia operatore ridotta (pulsanti o led)

Si prestano per soluzioni embedded

PLC

16

Controllori con architettura a bus

Adatti ad applicazioni che richiedono notevole capacità di

elaborazione, trattamento di numerosi I/O, comunicazione attraverso

reti informatiche, interfacce operatore sofisticate

Concetto di bus:

un bus è un insieme di linee elettriche, raggruppate per funzioni, che

connettono tra loro varie schede o moduli

un bus è costituito dal protocollo attraverso il quale i moduli posso usare

le linee elettriche per comunicare tra loro

un bus è definito dalle caratteristiche elettriche e meccaniche dei

connettori che servono per collegare i moduli

Le schede sono connesse al bus in parallelo

Lunghezza del bus di qualche decimetro

PLC

Controllori con architettura a bus

Modulo

Processore

Modulo

Memoria

Modulo

I/U digitali

Modulo

I/U analogici

Modulo

Gestione

Periferiche

Alimentazione

Dati

Indirizzi

Controllo

PLC

17

Controllori con architettura a bus

Moduli tipici:

modulo processore

moduli di ingresso e uscita analogici

moduli di ingresso e uscita digitali

moduli contatore ad alta velocità

moduli memoria di massa a stato solido

moduli per comunicazione su rete informatica

moduli per controllo periferiche (schermi, tastire…)

Moduli inseriti in armadi (rack) che li contengono meccanicamente e li

uniscono elettricamente attraverso un circuito stampato su cui sono

disposti i connettori

Solitamente necessario un sistema operativo

Programmazione tramite linguaggio alto livello (come il linguaggio

C); alcuni seguono standard IEC 61131-3

PLC

Controllori con architettura a bus

Caratteristiche dei bus:

dati elettrici e meccanici (livelli di segnale e disposizione fisica)

velocità di trasmissione dati

spazio indirizzabile

lunghezza dati

numero di linee di interrupt e modalità gestione

sincrono (necessita clock) - asincrono (prevede più segnali

sincronizzazione)

numero di master consentiti

legato o meno a tipologia di processore

autoconfigurazione del bus

PLC

18

Controllori con architettura a bus

Bus VME (Versa Module Europe)-IEEE 1014

linee indirizzo da16 a 64 bit

linea dati da16 a 64 bit

velocità massima trasferimento 500 MB/s

7 linee interrupt

4 livelli priorità per l’allocazione del bus

possibilità di trasferire fino a 256 word

64 linee utente

modo operativo asincrono

fino a 21 master

PLC

Controllori con architettura a bus

Bus EISA (Extended Industry Standard Architecture )

linee indirizzo 32 bit

linee dati da 8 a 32 bit

velocità massima di trasferimento 33 MB/s

6 linee di interrupt

supporto multimaster

modo operativo sincrono

Slot EISA

PLC

19

Controllori con architettura a bus

PCI (Peripheral Component Interconnect )

modo operativo sincrono

velocità massima trasferimento 132 MB/s

linea dati ed indirizzo a 32 bit

supporto multimaster

PC/104 e PC/104+

moduli connessi con connettori passanti (sandwich)

PC/104 (bus EISA)

PC/104+ (bus PCI)

PLC

Controllori basati su pc

Calcolatori general purpose

Vantaggi:

costi minori

minori professionalità richieste per l’utilizzo

ampia scelta fornitori hardware e software

semplicità manutenzione

funzionalità di base pre-istallate (interfaccia grafica, memorie di massa,

comunicazione con altri dispositivi)

Svantaggi:

limitata interfaccia di processo (non molti I/O)

non adatto ad ambienti ostili

Utilizzati per il controllo remoto

SO real-time o tradizionali.

Programmazione con linguaggi standard

Soft-PLC e Soft-CNC

PLC

20

Controllori specializzati

Controllori di macchine a controllo numerico

Regolatori PID

Controllori per motori elettrici

Controllori Specializzati

Controllori macchine CN

Macchina a controllo numerico: macchinario che esegue

lavorazioni e movimentazioni, con assi di rotazione e

traslazione controllati, dotata di un linguaggio di

programmazione ad alto livello orientato alla funzionalità

che svolge.

Es. Torni, frese, trapani, robot

Controllori Specializzati

21

Controllori macchine CN

Funzionalità dell’architettura di controllo:

controllo movimento di ogni singolo asse

generare i riferimenti (leggi orarie) per ogni asse

coordinare i movimenti degli assi

eseguire le istruzioni espresse nel linguaggio di programmazione

gestire logiche e sequenze della macchina ed altri dispositivi

interfaccia uomo-macchina per supervisione e programmazione

comunicazione con altri dispositivi

capacità di autodiagnostica

Architettura a bus:

modulo controllo posizione e velocità per ogni asse

modulo interpretazione programma e generazione traiettorie

modulo controllo logico/sequenziale macchina ed altri dispositivi

modulo interfaccia operatore

Controllori Specializzati

Regolatori PID

Regolatore Proporzionale – Integrale – Derivativo

Controllori Specializzati

22

Controllori per motori elettrici

Controllo di coppia o velocità (azionamenti elettrici) o controllo di

posizione (controllo d’asse)

Funzioni principali del sistema di controllo del moto:

acquisire informazioni sulle variabili di stato elettriche e meccaniche

attraverso misure o stime

implementazione algoritmo di controllo del moto e logica gestione motore

conversione di potenza

ricezione comandi di moto da altri dispositivi

Funzioni secondarie:

visualizzazione e comunicazione dello stato e segnali allarme

monitoraggio variabili

gestione condizioni allarme

esecuzione procedure di test per la regolazione dei parametri

Controllori Specializzati

23