Forni da ferro o fürni

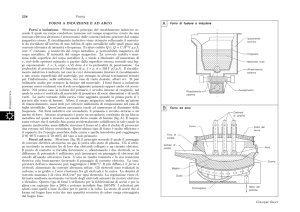

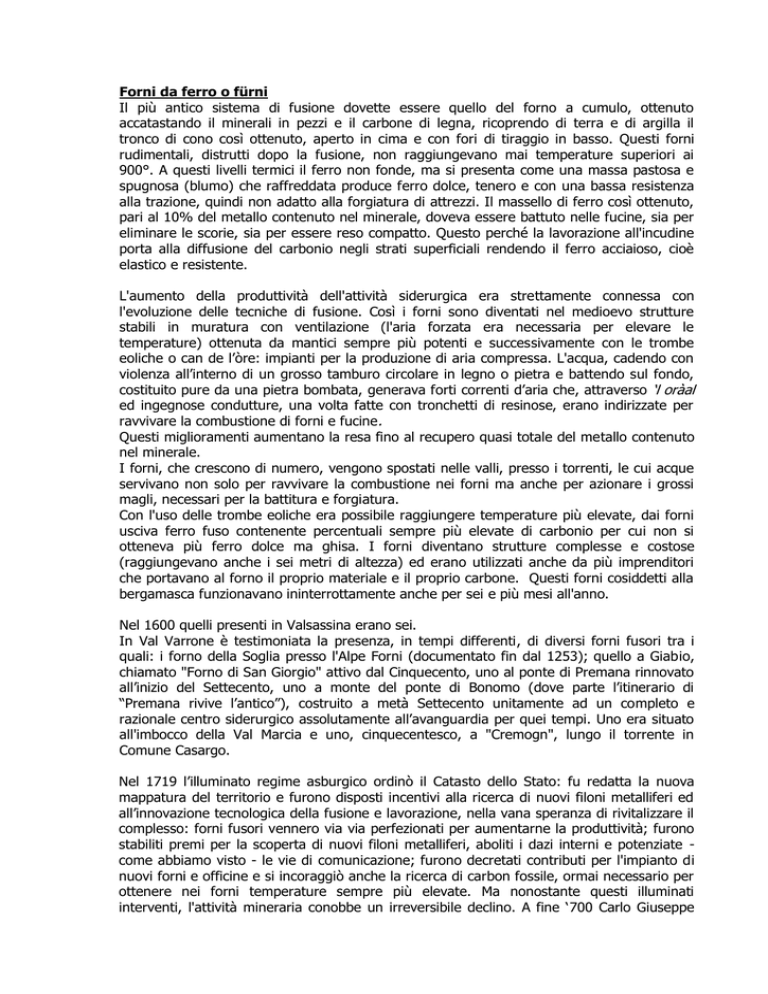

Il più antico sistema di fusione dovette essere quello del forno a cumulo, ottenuto

accatastando il minerali in pezzi e il carbone di legna, ricoprendo di terra e di argilla il

tronco di cono così ottenuto, aperto in cima e con fori di tiraggio in basso. Questi forni

rudimentali, distrutti dopo la fusione, non raggiungevano mai temperature superiori ai

900°. A questi livelli termici il ferro non fonde, ma si presenta come una massa pastosa e

spugnosa (blumo) che raffreddata produce ferro dolce, tenero e con una bassa resistenza

alla trazione, quindi non adatto alla forgiatura di attrezzi. Il massello di ferro così ottenuto,

pari al 10% del metallo contenuto nel minerale, doveva essere battuto nelle fucine, sia per

eliminare le scorie, sia per essere reso compatto. Questo perché la lavorazione all'incudine

porta alla diffusione del carbonio negli strati superficiali rendendo il ferro acciaioso, cioè

elastico e resistente.

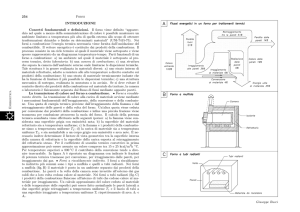

L'aumento della produttività dell'attività siderurgica era strettamente connessa con

l'evoluzione delle tecniche di fusione. Così i forni sono diventati nel medioevo strutture

stabili in muratura con ventilazione (l'aria forzata era necessaria per elevare le

temperature) ottenuta da mantici sempre più potenti e successivamente con le trombe

eoliche o can de l’òre: impianti per la produzione di aria compressa. L'acqua, cadendo con

violenza all’interno di un grosso tamburo circolare in legno o pietra e battendo sul fondo,

costituito pure da una pietra bombata, generava forti correnti d’aria che, attraverso ‘l oràal

ed ingegnose condutture, una volta fatte con tronchetti di resinose, erano indirizzate per

ravvivare la combustione di forni e fucine.

Questi miglioramenti aumentano la resa fino al recupero quasi totale del metallo contenuto

nel minerale.

I forni, che crescono di numero, vengono spostati nelle valli, presso i torrenti, le cui acque

servivano non solo per ravvivare la combustione nei forni ma anche per azionare i grossi

magli, necessari per la battitura e forgiatura.

Con l'uso delle trombe eoliche era possibile raggiungere temperature più elevate, dai forni

usciva ferro fuso contenente percentuali sempre più elevate di carbonio per cui non si

otteneva più ferro dolce ma ghisa. I forni diventano strutture complesse e costose

(raggiungevano anche i sei metri di altezza) ed erano utilizzati anche da più imprenditori

che portavano al forno il proprio materiale e il proprio carbone. Questi forni cosiddetti alla

bergamasca funzionavano ininterrottamente anche per sei e più mesi all'anno.

Nel 1600 quelli presenti in Valsassina erano sei.

In Val Varrone è testimoniata la presenza, in tempi differenti, di diversi forni fusori tra i

quali: i forno della Soglia presso l'Alpe Forni (documentato fin dal 1253); quello a Giabio,

chiamato "Forno di San Giorgio" attivo dal Cinquecento, uno al ponte di Premana rinnovato

all’inizio del Settecento, uno a monte del ponte di Bonomo (dove parte l’itinerario di

“Premana rivive l’antico”), costruito a metà Settecento unitamente ad un completo e

razionale centro siderurgico assolutamente all’avanguardia per quei tempi. Uno era situato

all'imbocco della Val Marcia e uno, cinquecentesco, a "Cremogn", lungo il torrente in

Comune Casargo.

Nel 1719 l’illuminato regime asburgico ordinò il Catasto dello Stato: fu redatta la nuova

mappatura del territorio e furono disposti incentivi alla ricerca di nuovi filoni metalliferi ed

all’innovazione tecnologica della fusione e lavorazione, nella vana speranza di rivitalizzare il

complesso: forni fusori vennero via via perfezionati per aumentarne la produttività; furono

stabiliti premi per la scoperta di nuovi filoni metalliferi, aboliti i dazi interni e potenziate come abbiamo visto - le vie di comunicazione; furono decretati contributi per l'impianto di

nuovi forni e officine e si incoraggiò anche la ricerca di carbon fossile, ormai necessario per

ottenere nei forni temperature sempre più elevate. Ma nonostante questi illuminati

interventi, l'attività mineraria conobbe un irreversibile declino. A fine ‘700 Carlo Giuseppe

Bellati provò ad attivare alcune miniere, ma l’estrazione si rivelò sempre più antieconomica.

Ci si rese presto conto che le numerose ricerche non avevano messo in luce nuovi

giacimenti di reale valore industriale, e il carbone, pur con i provvedimenti forestali

introdotti, si faceva ogni giorno più scarso.

Nel 1800 si documenta l'ultima fumata del forno di Cortenova, nel 1822 si demolisce fucina

grossa di Barzio, poi si spegne il forno della Troggia e del 1846 viene fatta l’ultima fumata

del forno di Premana.

L'insufficienza del materiale estratto, la mancanza di carbon fossile, la concorrenza interna

e internazionale portarono all'abbandono graduale delle attività in questa area. Dalle

miniere dell'alta Val Varrone, intorno al 1870, grazie alla attività della ditta Rubini e Scalini

di Dongo, ancora veniva estratto materiale che era però portato a Bellano e da qui a

Dongo, dove era sorto un polo siderurgico.