EDM – elettroerosione a tuffo

Vincenzo Tesauro

6. Materiali per la costruzione degli elettrodi utensili

La scelta del materiale da impiegare per la costruzione dell’elettrodo utensile è talvolta una

scelta dettata dall’esperienza e dalla conoscenza dell’elettroerosionista.

In generale, tutti i materiali conduttori di elettricità possono essere impiegati come elettrodi,

quelli a più alto punto di fusione e minore resistività sono i più indicati.

6.1.

Rame elettrolitico (Cu)

Il rame è il materiale più usato per la costruzione degli elettrodi utensile, almeno per il 75%

dell’industria italiana.

Il rame ha un peso specifico di 8,9g/cm3, un punto di fusione di 1083°C, una resistività di

0,0167 Ωmm2/m, e caratteristica determinante per la forma, una dilatazione termica di 16,7

(10-6/°C).

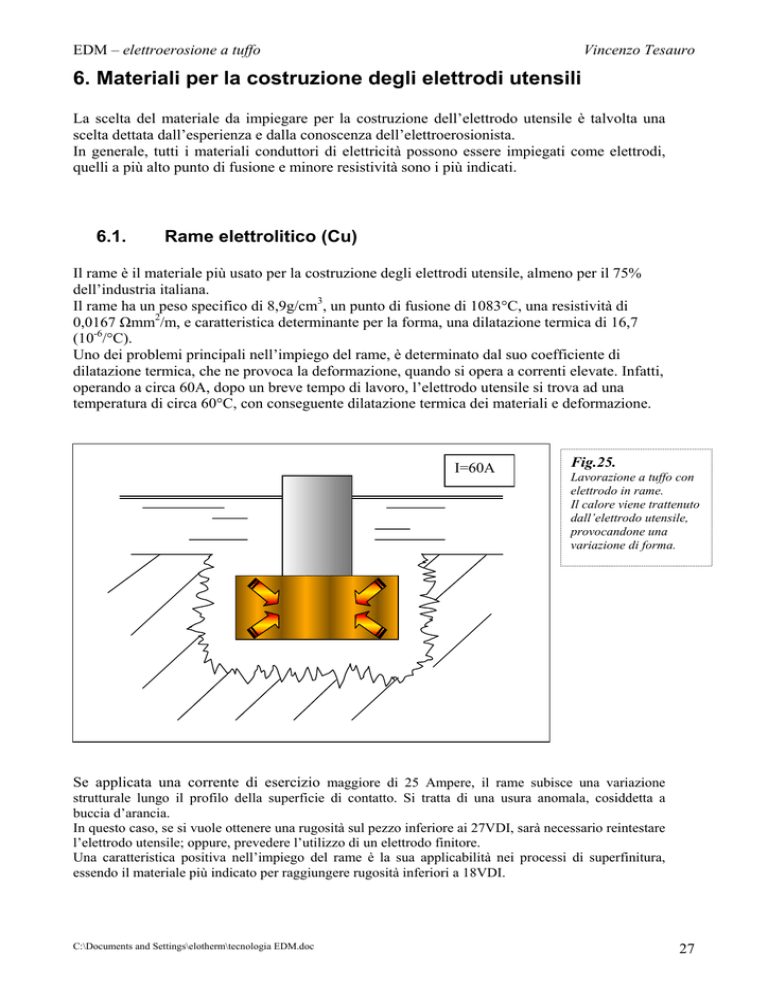

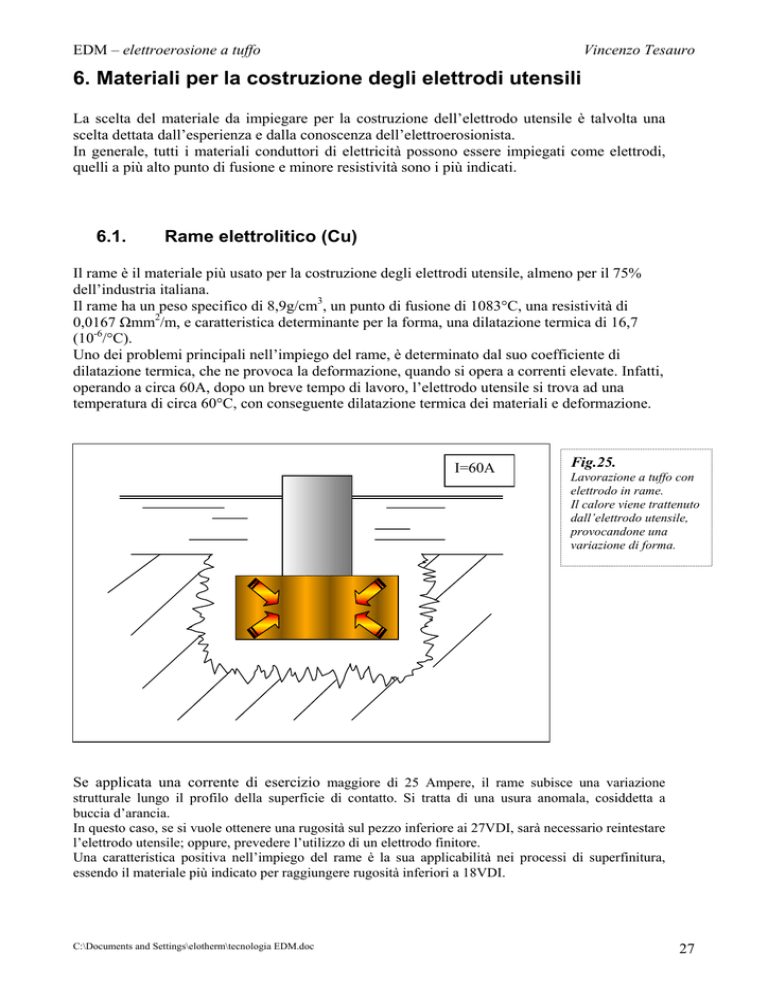

Uno dei problemi principali nell’impiego del rame, è determinato dal suo coefficiente di

dilatazione termica, che ne provoca la deformazione, quando si opera a correnti elevate. Infatti,

operando a circa 60A, dopo un breve tempo di lavoro, l’elettrodo utensile si trova ad una

temperatura di circa 60°C, con conseguente dilatazione termica dei materiali e deformazione.

I=60A

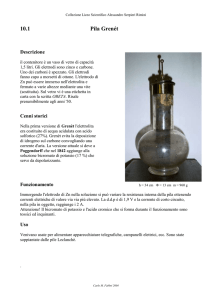

Fig.25.

Lavorazione a tuffo con

elettrodo in rame.

Il calore viene trattenuto

dall’elettrodo utensile,

provocandone una

variazione di forma.

Se applicata una corrente di esercizio maggiore di 25 Ampere, il rame subisce una variazione

strutturale lungo il profilo della superficie di contatto. Si tratta di una usura anomala, cosiddetta a

buccia d’arancia.

In questo caso, se si vuole ottenere una rugosità sul pezzo inferiore ai 27VDI, sarà necessario reintestare

l’elettrodo utensile; oppure, prevedere l’utilizzo di un elettrodo finitore.

Una caratteristica positiva nell’impiego del rame è la sua applicabilità nei processi di superfinitura,

essendo il materiale più indicato per raggiungere rugosità inferiori a 18VDI.

C:\Documents and Settings\elotherm\tecnologia EDM.doc

27