Gas medicinali

la distribuzione e l’analisi di rischio

Un metodo di valutazione del rischio specifico per gli impianti di distribuzione

dei gas medicinali nelle strutture sanitarie per la tutela di lavoratori e utenti

Cristiano Sentinelli*, Stefano Giacomini*,

Stefano Massera**

L

a distribuzione e l’utilizzo dei gas medicinali nelle strutture sanitarie espone i lavoratori e

gli utenti a una serie di pericoli difficilmente

valutabili con le metodologie usualmente applicate per le valutazioni del rischio. Numerosi

e tragici fatti di cronaca hanno, negli ultimi anni, elevato la percezione dei rischi legati all’esercizio di questi medicinali: scambio di prodotti, interruzioni di erogazione, incendi, deperimento della qualità del gas erogato.

L’analisi di questo particolare rischio si colloca

all’interno di un contenitore più generale quale

quello del clinical risk management, che comprende linee guida, protocolli, percorsi, procedure e prassi organizzative adottate in un ospedale per eliminare o ridurre al minimo la probabilità di eventi indesiderati nei confronti di pazienti, utenti e lavoratori.

Grazie alla sempre più elevata percezione del rischio, negli ultimi anni, è andata progressivamente aumentando la sensibilità e l’attenzione

di coloro che hanno responsabilità organizzative e cliniche all’interno degli ospedali alle tecniche di risk management.

Veram, in collaborazione con una multinazionale

del settore e L’Università la Sapienza di Roma,

ha sviluppato e messo a punto fin dal 2009 un

metodo di valutazione del rischio specifico per

gli impianti di distribuzione dei gas medicinali.

* Veram Srl Roma - www.veram.it

** Professionista igiene e sicurezza sul lavoro

28

ambiente & sicurezza sul lavoro 10 2013

L’articolo prende in esame il metodo di

valutazione del rischio specifico per gli

impianti di distribuzione dei gas medicinali

all’interno delle strutture sanitarie che la

società Veram, in collaborazione con una

multinazionale del settore e L’Università la

Sapienza di Roma, ha sviluppato e messo a

punto fin dal 2009. I criteri probabilistici

e i modi di guasto al fine di valutare le

caratteristiche dei singoli impianti e di

indirizzare gli interventi di manutenzione.

Gas medicinali

Il metodo comprende una combinazione di criteri probabilistici e di analisi dei modi di guasto

che permette di valutare le caratteristiche degli

impianti e indirizzare gli interventi di manutenzione. Sono illustrate le principali caratteristiche dei metodi e i risultati di indagini effettuate

in alcuni ospedali italiani.

Gas Medicinali e riferimenti normativi

Il D.Lgs. 219/2006 del 24 aprile 2006 (Attuazione

delle direttive 2001/83/CE e 2003/94/CE”) definisce il prodotto medicinale come “ogni sostanza o

associazione di sostanze presentata come avente

proprietà curative o profilattiche delle malattie umane” o “ogni sostanza o associazione di sostanze che

può essere utilizzata sull’uomo o somministrata all’uomo allo scopo di ripristinare, correggere o modificare funzioni fisiologiche, esercitando un’azione farmacologica, immunologica o metabolica, ovvero di stabilire una diagnosi medica”. Lo stesso

decreto definisce il gas medicinale come “ogni medicinale costituito da una o più sostanze attive gassose miscelate o meno ad eccipienti gassosi”.

I gas utilizzati in ambito sanitario sono quindi

prodotti medicinali a tutti gli effetti. Le Farmacopee Europea e Italiana individuano in questa

categoria: ossigeno, protossido di azoto, anidride carbonica, azoto, aria medicinale ricostituita,

aria medicinale (da compressore).

I sistemi di distribuzione in esame sono disciplinati dal D.Lgs 46/97 (Attuazione della direttiva 93/42/CE) e i gas dal citato D.Lgs. 219/2006.

Quanto alla protezione dagli incendi si applica

la regola tecnica per le strutture sanitarie di cui

al DM 18/9/2002.

Per la tutela dei lavoratori si applica la normativa antincendio e quella di igiene del lavoro legata ai principi sanciti dal D.Lgs. 81/2008. Nei

confronti di tutti i soggetti coinvolti, compresi

utenti e pazienti, si applicano, in ultima analisi,

il codice civile e il codice penale.

Gli impianti e la loro manutenzione sono disciplinati da numerose norme pubblicate dall’UNI.

Tra queste, ai fini della valutazione dei rischi, occorre senz’altro considerare le UNI EN ISO 73961:2010 (Impianti di distribuzione dei gas medicali - Parte 1: Impianti di distribuzione dei gas

medicali compressi e per vuoto) e la UNI EN ISO

7396-2:2007 Impianti di distribuzione dei gas medicali - Parte 2: Impianti di evacuazione dei gas

anestetici.

Gas Medicinali e valutazione dei rischi

I gas medicinali sono prodotti/stoccati in centrali

a servizio delle struttura sanitarie dalle quali si

diramano le linee di adduzione principali. Le dorsali di adduzione portano ai singoli tratti di impianto dove, dopo decompressione, l’impianto

secondario conduce il prodotto alle utenze finali, poste in testata ai letti, negli ambulatori e

nelle sale operatorie. L’individuazione dei pericoli è effettuata esaminando i requisiti della normativa di riferimento, valutando i colloqui effettuati con personale infermieristico, valutando

studi ingegneristici sull’affidabilità degli impianti in relazione alla pericolosità intrinseca dei gas

utilizzati e considerando i dati storici degli incidenti che si sono verificati nel tempo.

Sono individuate 3 famiglie generali di pericoli

presenti nel reparti ospedalieri in relazione alla

distribuzione e somministrazione di gas medicinali e vuoto:

• continuità di erogazione:

• interruzione del servizio di erogazione del prodotto;

• incendio;

• qualità del farmaco:

• scambio dei farmaci (interconnessioni);

• fattore umano;

• agenti fisici:

• rilasci (ambienti sovraossigenati);

• elettrocuzione.

I rischi associati alla distribuzione di tali gas si

caratterizzano per probabilità molto basse ed effetti particolarmente gravi. Come ordine di grandezza si consideri che in un impianto correttamente realizzato e gestito la probabilità di interruzione del servizio alle utenze può scendere fino al di sotto di 1 su un milione; di contro

un evento come questo determina quasi sistematicamente conseguenze nefaste e un’enorme

risonanza mediatica. Le metodologie di valutazione dei rischi con le semplici matrici P x G

(probabilità per gravità) risultano inadatte a questo tipo di valutazioni, proprio perché questi metodi tendono a sottostimare gli eventi poco probabili e molto gravi; nella fattispecie tendono ad

essere influenzate dalla sensibilità ed esperienza dell’analista non permettendo l’individuazione di tutti gli scenari incidentali, nonché la stima

quantitativa del rischio degli stessi.

Per mettere a punto un protocollo di quantificazione oggettiva di questi particolari rischi, nel

ambiente & sicurezza sul lavoro 10 2013

29

Gas medicinali

periodo 2009-2011 gli attori della collaborazione

hanno effettuato degli studi pilota su diverse tipologie di impianti e reparti ospedalieri nel Lazio. Il protocollo di valutazione che ne è scaturito comprende la combinazione di diverse metodologie di analisi di rischio industriale quali

l’albero dei guasti (Fault Tree Analisys - FTA),

l’albero degli eventi (Event Tree Analisys - ETA)

e l’analisi affidabilistica dei componenti impiantistici con analisi FMECA (Failure Modes, Effects

and Criticality Analysis – analisi dei modi di guasto degli effetti e criticità). Le metodologie, tipiche dell’analisi di rischio di impianti industriali,

sono state adattate operando delle modifiche e

tarando le stesse alle realtà sanitarie oggetto di

indagine.

L’illustrazione riportata come esempio mostra

l’al&

bero dei guasti (FTA) dell’impianto dell’ossige' ''

no, sviluppato per il top event “interruzione della linea”. L’impianto della figura 1 prevede una''

distribuzione a doppio ramo con riduttori in ridondanza. Le singole combinazioni possono essere studiate in termini probabilistici in modo da

assegnare a queste le frequenze o probabilità

Figura 1 - Albero dei guasti (FTA) di un impianto

dell’ossigeno, sviluppato per il top event “interruzione

della linea”.

&

' ' '

'

'

30

'

'

'

' '

'

'

ambiente & sicurezza sul lavoro 10 2013

'

'

Figura 2 - Proiezioni di guasto in assenza di

manutenzione (curva rossa) a confronto con le stesse

' '

' '

' '

'

'

proiezioni corrette dalla manutenzione e revisione

'

'

' ' annuale' (curve verdi)' '

dell’impianto

con cadenza

' '

di accadimento. Nel caso dell’esempio è possibile valutare l’affidabilità ovvero l’inaffidabilità

dei singoli componenti e la probabilità del top

event oltre che individuare interventi mirati sul

sistema per migliorane l’affidabilità. Nell’esempio riportato, uno solo dei rami è dotato di allarme di bassa pressione e l’installazione di un

secondo sensore abbasserebbe la probabilità di

accadimento del top event.

Le analisi della probabilità di accadimento possono essere combinate in modo da ricostruire il

MTTF (Medium Time To Failure)

nelle condizioni osservate. Questa

elaborazione permette di realizzare delle proiezioni di probabilità di

guasto. Nella figura 2, a esempio,

sono messe a confronto le proiezioni di guasto in assenza di manutenzione (curva rossa) con quelle corrette dalla manutenzione e

revisione dell’impianto con cadenza annuale (curve verdi).

Per poter procedere con queste elaborazioni è necessario:

• acquisire informazioni e dati tecnici sull’impianto;

• acquisire i ratei di guasto dei

componenti in modo da associare le probabilità al fallimento degli stessi;

• intervistare gli operatori per

&

'

' '

'

'

'

'

' '

'

'

Gas medicinali

&

&

& &

&

&

& &

&

& &

& &

& &

La tabella 1 di esempio che

segue è relativa al dia/+'?(0'$&2$,,$&302",(1B&2(&('1$#5$'10&$&3"'+1$'?(0'$&"2011"1$&2",&6$)10#$=&

gramma di cui sopra e de&

scrive gli scenari associandoli alle probabilità di ac&

cadimento.

&

Il percorso metodologico

&

così descritto è stato ap&

plicato, con albero e tabelle di varie complessi&

tà, considerando diversi

&

eventi quali l’interruzione

del servizio di erogazione

del prodotto, le sovrap' '' 3

Figura

pressioni, i rilasci accidentali, gli incendi per rilascio di ossigeno ecc.

Per poter incidere sulla probabilità di accadisaggiare il loro grado di addestramento e la co- mento dell’evento principale è necessaria un’ananoscenza delle procedura di intervento in ca- lisi dettagliata finalizzata alla valutazione affida&

& &

& &

& &

&

& &

& &

& &

so di& incidente.

bilistica

dell’impianto.

In questo caso si è adot&

&

&

&

&

&

& tata

& la metodica

&

&FMECA,

& &

citata nella miltary stanLa figura 3 riportata

a

titolo

di

esempio

permetdard

1629-a,

adeguatamente

adattata alla realtà

&

&

& &

& &

&

& &

&

te di individuare la forma con la quale sono re- ospedaliera. La metodologia è stata applicata agli

stituite le valutazioni degli eventi. Stimata la pro- impianti in esame definendo tutti i sistemi e tutbabilità dell’evento principale, si procede a ve- ti i componenti costituenti. L’analisi serve a varificare tutte i possibili scenari incidentali.

lutare il rischio associato ad ogni terna modoLa forma tabellare è quella più esplicita in quan- causa-effetto e viene quantificato attraverso un

to permette di individuare le probabilità di ac- indice di rischio (RPN = RiskPriorityNumber o

cadimento degli scenari nelle specifiche condi- IPR = Indice Priorità Rischio).

zioni dell’impianto del reparto esaminato e in Per determinare l’RPN è necessario conoscere tre

funzione delle modalità di intervento e manu- caratteristiche:

tenzione adottate dal gestore.

• Occurrence (O) - legata alla probabilità che

La forma tabellare è quella più esplicita e del’evento si verifichi; è la probabilità che la mo&

scrive

in

maniera

chiara

il

percorso

che

porta

agli

dalità

di guasto si verifichi.

' ''

' '

' 'in relazione

'

'

' (S)

' - legata' alla

'

scenari' incidentali

al' successo

o fal-' ' • Severity

gravità associata al velimento dei' vari

sistemi

interessati.

rificarsi

dell’effetto;

è

la

misura della pericolo'

'

'

'

sità di un effetto di un dato guasto.

• Detection (D) - legata alla capacità di rilevare

Tabella 1 – Esempio di descrizione degli scenari

l’esistenza di criticità e individuare il guasto.

"--"2(3$'10&2$6,(&)-$'"#(&'$,,$&)4$-(/(-.$&-0'2(?(0'(&2$,,A(34("'10&2$,&#$4"#10&$)"3('"10&$&('&

&

&

&

&

&

&

&

&

&

&

&

&

incidentali e associazione alle probabilità di accadimento

con albero degli eventi

' ' '

' '

'

&

'

'

'

'

'

'

' '

L’RPN è dato dal prodotto dei tre valori attribuiti e serve a valutare quali

sono le terne che necessitano di interventi correttivi.

La funzione è quindi quella di una semplice matrice

a 3 variabili dove RPN = O

x S x D.

I 3 parametri possono assumere valori che vanno

da 0 a 10 con il valore RPN

che varia quindi da 0 a

& 1000.

'

'

' '

'

ambiente & sicurezza sul lavoro 10 2013

31

Gas medicinali

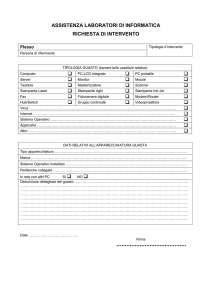

Ident.

Tubazione

Componente

e descrizione

Tubazione ossigeno Linea

per adduzione

ossigeno

Modi di guasto

Rottura delle

connessioni,

rottura della

tubazione, a

monte del

gruppo riduzione (linee di

adduzione

obsolete nei

corridoi dei

seminterrati)

Rottura delle

connessioni,

rottura della

tubazione, a

valle del gruppo riduzione

in prossimità

dell’ultima

utenza

Rottura delle

connessioni,

rottura della

tubazione, a

valle ma in

prossimità del

gruppo riduzione

32

ambiente & sicurezza sul lavoro 10 2013

Effetti del guasto

Sul componente

Sul sistema

(Pericoli nel

reparto)

Fuoriuscita di

ossigeno, sovraossigenazione in loco

pericolo di incendio

Incendio; interruzione del

servizio di

erogazione

del prodotto:

mancata erogazione a tutto il reparto

Fuoriuscita di

ossigeno, sovraossigenazione in loco

pericolo di incendio; Diminuzione di

pressione e di

portata del gas

Fuoriuscita di

ossigeno, sovraossigenazione in loco

pericolo di incendio; Diminuzione di

pressione e di

portata del gas

Incendio; interruzione del

servizio di

erogazione

del prodotto:

possibile assenza o diminuzione della

portata di erogazione alle

unità terminali

Incendio; interruzione del

servizio di

erogazione

del prodotto.

Misure preventive e protettive

S

O

D

Rpn

Piano di manutenzione in

fase di approvazione.

Rilevazione del

guasto dal personale di servizio per eccessivo rumore, segnalazione stato valvole

6

3

2

36

Riqualificazione linee di

adduzione a

monte della

sezione di reparto

Manutenzione

predittiva

6

1

1

6

Piano di manutenzione in

fase di approvazione.

Rilevazione del

guasto dal personale di servizio per eccessivo rumore, segnalazione stato valvole

6

1

2

12

Manutenzione

predittiva

6

1

1

6

Piano di manutenzione in

fase di approvazione.

Rilevazione del

guasto dal personale di servizio per eccessivo rumore, segnalazione stato valvole

6

1

2

12

Manutenzione

predittiva

6

1

1

6

Gas medicinali

Con il lavoro della tesi di Laurea Magistrale dell’Ing. Stefano Giacomini, l’analisi, seppur di stampo qualitativo, è stata calibrata sia con analisi

quantitative sia con lo studio dello storico relativo a casistiche incidentali e quasi incidenti. In

questo modo è stato possibile associare i valori

dei parametri O, S e D a eventi ben precisi supportando l’analisi con dati storici.

I vari componenti sono valutati in stringhe (cfr

tabella di esempio a pagina precedente) che permettono di individuare gli interventi correttivi e

stimarne gli effetti in termini di riduzione degli

indici RPN (OSD).

Esame dei dati e prospettive

Le metodologie descritte sono state applicate a

circa 200 reparti di 7 diverse strutture sanitarie

nel Lazio e in Sardegna. Sono stati complessivamente esaminati oltre 4000 componenti impiantistici e caratterizzate in un database coerente le

diverse condizioni di esercizio e le anomalie più

frequenti. Il lavoro ha permesso di stabilire come nella maggior parte dei casi gli impianti sono realizzati e mantenuti coerentemente allo stato dell’arte e alle norme applicabili. Sono tuttavia emerse locali situazioni di difformità e significative anomalie gestionali che il metodo ha

permesso di mettere in luce e mitigare. Le principali anomalie riscontrate possono essere ricomprese nelle categorie che seguono:

- Impianti a ramo singolo di vecchia concezione senza ridondanze in caso di guasto.

- Impianti privi di punti di intercettazione per

alimentazione di emergenza.

- Mancata disponibilità di bombole di emergenza e/o mancato addestramento all’utilizzo.

- Mancata conoscenza della geometria e distribuzione dell’impianto nella struttura edilizia.

- Disattivazione manuale di sistemi di allarme da

parte degli operatori.

- Mancata compartimentazione degli elementi dell’impianto rispetto alle attività svolte nel reparto.

- Mancata applicazione dei sistemi gestionali previsti dalle citate norme UNI di riferimento.

- Progettazione dei sistemi di controllo e mitigazione dei sistemi di distribuzione non adeguata al fabbisogno richiesto o alla destinazione d’uso (variazioni in corso).

- Formazione carente del personale ospedaliero definita ai sensi degli articoli 37 e 46 del

D.Lgs 81/08.

La sperimentazione delle metodologie alle diverse tipologie impiantistiche ha permesso di

esplorare e “tarare” i diversi tipi di guasti e di non

conformità in modo da alimentare una casistica

di situazioni critiche che permette di indirizzare

La sperimentazione delle

metodologie alle diverse tipologie

impiantistiche ha permesso di

esplorare e “tarare” i diversi tipi di

guasti e di non conformità in modo da

alimentare una casistica di situazioni

critiche

gli interventi di manutenzione e le attività formative. I metodi utilizzati permettono una valutazione dei rischi più circostanziata e puntuale

rispetto alle metodiche più diffusamente utilizzate. E’ opportuno che tali metodologie specifiche vadano ad arricchire il bagaglio degli operatori del settore e che le valutazioni effettuate

siano prese in carico e in considerazione nell’ottica della più generale valutazione ai sensi del

D.Lgs 81/08.

Si ringrazia l’ing. Erik Scannella per il prezioso

contributo in fase di progettazione a avvio del

progetto.

ambiente & sicurezza sul lavoro 10 2013

33