6.2 CRISTALLIZZAZIONE DA SOLUZIONE

La cristallizzazione è l'operazione attraverso cui si ottiene una fase solida cristallina a partire da una

fase liquida, costituita da una soluzione o da un fuso. Questa operazione può essere utilizzata sia per

separare un solido da un liquido che per preparare dei prodotti finiti.

La fase che interessa recuperare può essere quella liquida, quella solida, oppure può essere costituita

direttamente dalla sospensione liquido-solido formatasi: nei primi due casi occorre far seguire alla

cristallizzazione una separazione liquido-solido, spesso effettuata mediante centrifughe filtranti.

Le problematiche da affrontare sono diverse dipendentemente dallo scopo dell'operazione: se interessa

purificare al massimo la fase liquida, non ci si cura delle caratteristiche dei cristalli ottenuti, purché

essi siano facilmente separabili, mentre, se il prodotto è costituito dalla fase solida, sono importanti

aspetto, distribuzione granulometrica e purezza dei cristalli. Se il prodotto desiderato è invece

costituito dalla sospensione liquido-solido interessa essenzialmente l'omogeneità della sospensione

stessa, che è funzione della granulometria dei cristalli e del rapporto solido-liquido: casi di questo

genere si presentano soprattutto nell'industria alimentare (margarina, impasti per gelati).

Sarà trattata prima la cristallizzazione da soluzione e successivamente quella da fuso.

6.2.1 Solubilità e sovrassaturazione

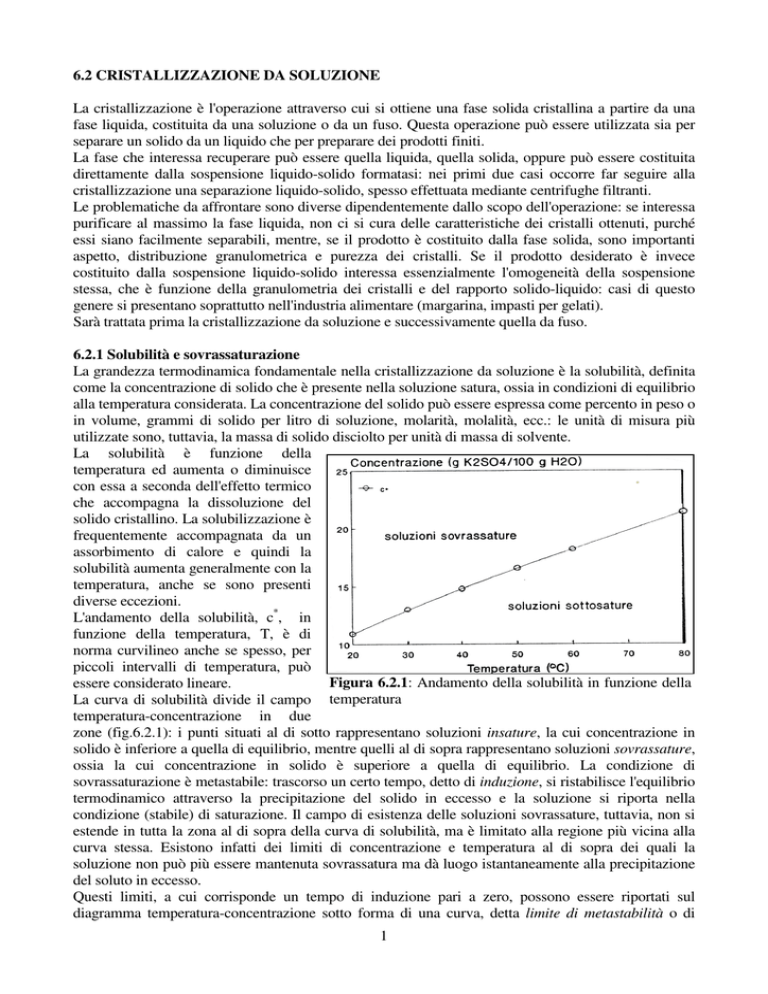

La grandezza termodinamica fondamentale nella cristallizzazione da soluzione è la solubilità, definita

come la concentrazione di solido che è presente nella soluzione satura, ossia in condizioni di equilibrio

alla temperatura considerata. La concentrazione del solido può essere espressa come percento in peso o

in volume, grammi di solido per litro di soluzione, molarità, molalità, ecc.: le unità di misura più

utilizzate sono, tuttavia, la massa di solido disciolto per unità di massa di solvente.

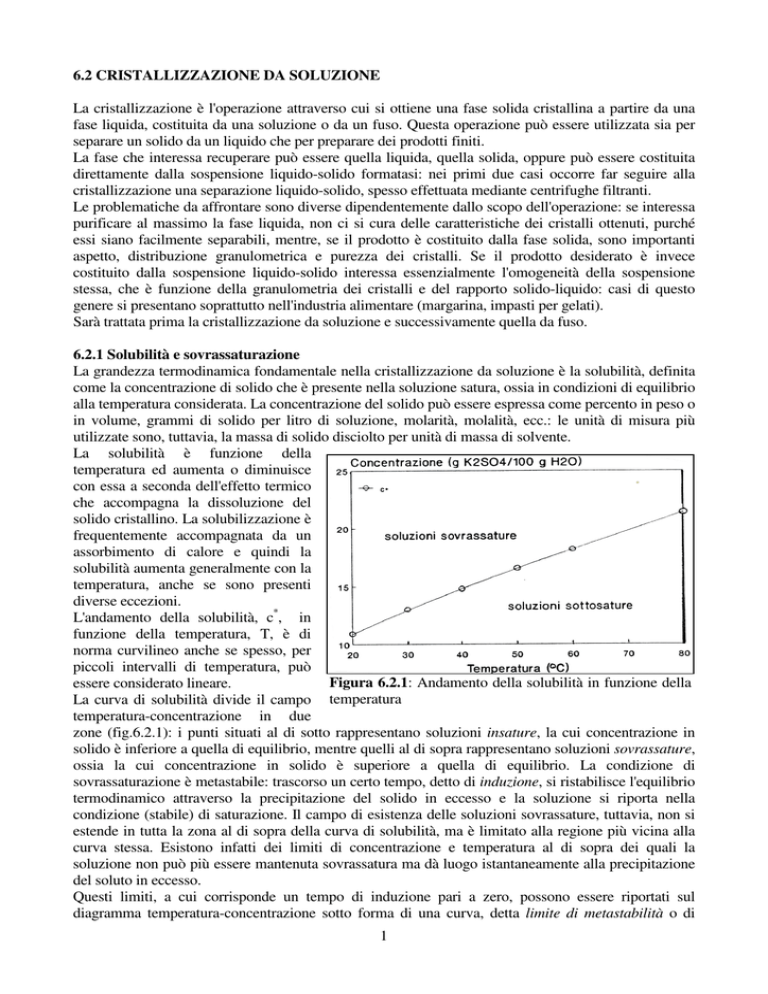

La solubilità è funzione della

temperatura ed aumenta o diminuisce

con essa a seconda dell'effetto termico

che accompagna la dissoluzione del

solido cristallino. La solubilizzazione è

frequentemente accompagnata da un

assorbimento di calore e quindi la

solubilità aumenta generalmente con la

temperatura, anche se sono presenti

diverse eccezioni.

L'andamento della solubilità, c*, in

funzione della temperatura, T, è di

norma curvilineo anche se spesso, per

piccoli intervalli di temperatura, può

Figura 6.2.1: Andamento della solubilità in funzione della

essere considerato lineare.

La curva di solubilità divide il campo temperatura

temperatura-concentrazione in due

zone (fig.6.2.1): i punti situati al di sotto rappresentano soluzioni insature, la cui concentrazione in

solido è inferiore a quella di equilibrio, mentre quelli al di sopra rappresentano soluzioni sovrassature,

ossia la cui concentrazione in solido è superiore a quella di equilibrio. La condizione di

sovrassaturazione è metastabile: trascorso un certo tempo, detto di induzione, si ristabilisce l'equilibrio

termodinamico attraverso la precipitazione del solido in eccesso e la soluzione si riporta nella

condizione (stabile) di saturazione. Il campo di esistenza delle soluzioni sovrassature, tuttavia, non si

estende in tutta la zona al di sopra della curva di solubilità, ma è limitato alla regione più vicina alla

curva stessa. Esistono infatti dei limiti di concentrazione e temperatura al di sopra dei quali la

soluzione non può più essere mantenuta sovrassatura ma dà luogo istantaneamente alla precipitazione

del soluto in eccesso.

Questi limiti, a cui corrisponde un tempo di induzione pari a zero, possono essere riportati sul

diagramma temperatura-concentrazione sotto forma di una curva, detta limite di metastabilità o di

1

inizio nucleazione, perché corrisponde alle condizioni di precipitazione istantanea del solido. La zona

compresa tra le due curve (zona di metastabilità), è il campo di esistenza delle soluzioni sovrassature.

La curva di solubilità dipende

unicamente dalla termodinamica ed è

quindi univoca per un dato sistema,

mentre la curva limite di metastabilità

dipende anche da numerosi altri fattori,

tra cui il più importante è il grado di

agitazione. All'aumentare dell'intensità

del mescolamento l'ampiezza della

zona di metastabilità si riduce

(fig.6.2.2), poiché l'agitazione facilita

l'omogeneizzazione delle condizioni

nella

soluzione

e

quindi

il

raggiungimento di condizioni di

equilibrio. Le curve di metastabilità e

Figura 6.2.2: Ampiezza della zona di metastabilità in di solubilità non sono generalmente

parallele

tra

loro.

L'ampiezza

funzione del grado di agitazione

dell'intervallo di metastabilità è di

solito tanto più bassa quanto maggiore è la solubilità del solido cristallino: i valori usuali sono

compresi tra 1 e 20 °C.

Sovrassaturazione

La definizione rigorosa della sovrassaturazione, forza spingente della cristallizzazione, fa riferimento

alla differenza di potenziale chimico tra la soluzione ed il cristallo:

γ ⋅x

a

ln

=

γ * ⋅ x*

a*

σ a = ln

(6.2.1)

dove a, γ e x, sono, rispettivamente, attività, coefficienti di attività e concentrazione, espressa in

termini di frazione molare, nella soluzione sovrassatura, ed a*, γ* e x*, le stesse grandezze

all'equilibrio. I coefficienti di attività sono di difficile determinazione: assumendo che, in un campo

limitato di valori di concentrazioni, essi siano indipendenti dalla concentrazione stessa si può porre γ

= γ* ottenendo:

x − x*

x

+ 1

=

ln

x*

x

σ a = ln

(6.2.2)

Solitamente il termine (x-x*)/x* è molto inferiore all'unità, per cui si può semplificare ottenendo per la

forza spingente:

x − x*

σa ≅ *

x

(6.2.3)

Occorre tuttavia rilevare che nella trattazione dei fenomeni di cristallizzazione non viene generalmente

utilizzata la definizione di forza spingente a cui si perviene con le relazioni precedenti. Infatti, nelle

operazioni di cristallizzazione le concentrazioni non vengono quasi mai espresse in termini di frazioni

molari, bensì in termini di massa di soluto per unità di massa di solvente, per cui risulta più comodo

nella pratica fra ricorso ad altre definizioni di forza spingente, anche se esse sono meno rigorose delle

precedenti.

Due grandezze largamente impiegate sono la sovrassaturazione, ∆c, ed il rapporto di

2

sovrassaturazione, S, rispettivamente pari alla differenza ed al rapporto tra le concentrazioni della

soluzione sovrassatura e quella della soluzione all'equilibrio:

∆c = c - c*

S=

c

c*

(6.2.4)

(6.2.5)

Il rapporto di sovrassaturazione, pur essendo adimensionale, dipende dalle unità di misura della

concentrazione; la sovrassaturazione è comunque la grandezza più comunemente impiegata.

6.2.2 Cinetiche di cristallizzazione

Come visto in precedenza, una soluzione sovrassatura tende a riportarsi all'equilibrio attraverso la

precipitazione del soluto in eccesso: ciò può avvenire attraverso la generazione di di nuovi cristalli

(nucleazione) oppure attraverso un aumento della massa dei cristalli esistenti (accrescimento).

Nucleazione

La nucleazione, ossia la formazione di nuovi nuclei cristallini all'interno di una soluzione, viene

distinta in primaria e secondaria, a seconda che la soluzione sia priva di cristalli o ne contenga già

altri. La nucleazione primaria viene poi ulteriormente suddivisa in omogenea ed eterogenea, a seconda

se la soluzione sia perfettamente limpida, oppure contenga qualche forma di impurezza (pulviscolo

atmosferico, ecc.).

Il meccanismo proposto per la nucleazione primaria omogenea, che è dovuta unicamente alla

sovrassaturazione della soluzione, è quello di addizione bimolecolare. Si ipotizza che microscopici

aggregati cristallini, presenti nella soluzione sovrassatura, possano unirsi a due a due tra di loro,

accrescendo progressivamente la loro dimensione, fino a raggiungere una dimensione critica, come

pure scindersi in aggregati più piccoli. Tuttavia, una volta che l'aggregato ha raggiunto la dimensione

critica, esso forma un nucleo cristallino stabile, che non è più soggetto a scissioni ed inizia

immediatamente ad accrescersi.

L'equazione cinetica che consegue da questo meccanismo è del tipo di quella di Arrhenius: la sua

utilità pratica è piuttosto scarsa, dato che contiene grandezze (come la tensione all'interfaccia

liquido-solido) che non possono essere valutate con la necessaria precisione. Inoltre, nella pratica

industriale la nucleazione primaria avviene sempre in condizioni eterogenee, dato che non è possibile

assicurare che la soluzione sia perfettamente limpida, cioè completamente priva di impurezze in

sospensione.

Il meccanismo della nucleazione primaria eterogenea non è ancora chiaro: la cinetica di nucleazione

viene solitamente espressa mediante relazioni empiriche molto semplificate del tipo a potenza, come

la:

B0 = kn ∆cm

(6.2.6)

dove kn è la costante di nucleazione, funzione principalmente della temperatura e del tenore di

impurezze. L'esponente m, denominato, in modo piuttosto improprio, ordine di nucleazione, assume

generalmente valori compresi tra 2 e 9.

La nucleazione primaria è favorita da aumenti localizzati della sovrassaturazione, come avviene, ad

esempio in prossimità delle superfici di scambio termico, e dalla presenza in soluzione di corpi

estranei che agiscono da punti di innesco, come polveri, pulviscolo atmosferico, ecc. Valori usuali

della velocità di nucleazione sono dell'ordine di 108 - 1015 nuclei generati per ora e metro cubo di

soluzione: ciò significa che la nucleazione primaria, anche se si protrae per un tempo limitato, genera

una miriade di minutissimi cristalli. Nella maggior parte dei casi la nucleazione primaria è un

fenomeno indesiderato, perché i nuclei che si formano sono tanto numerosi da accrescersi con grande

difficoltà: si può immaginare infatti che la massa cristallina che precipita venga suddivisa tra di essi. In

3

alcuni casi, tuttavia, in particolare quando il prodotto desiderato sia costituito dalla sospensione

liquido-solido, la nucleazione primaria viene espressamente ricercata per ottenere un prodotto a

granulometria fine e con dimensioni omogenee.

La nucleazione secondaria ha luogo quando nella soluzione sono presenti dei cristalli: essa si può

esplicare secondo diversi meccanismi, spesso tra loro concomitanti, legati a gradienti di

concentrazione, presenza di impurezze, attrito da parte del fluido ed al distacco di frammenti dai

cristalli.

Il meccanismo che ha maggiore rilevanza nelle operazioni industriali è probabilmente più importante è

il collision breeding (generazione per collisione), in cui i nuclei si formano per la frammentazione dei

cristalli negli urti tra loro, con le pareti del cristallizzatore o con il sistema di agitazione. Generalmente

si distingue tra rottura ed abrasione a seconda che le dimensioni dei frammenti siano simili a quelle dei

cristalli originari, oppure molto minori.

La velocità di nucleazione secondaria assume espressioni diverse, generalmente piuttosto complesse, a

seconda del meccanismo predominante. Riferendosi al collision breeding, la velocità di nucleazione

aumenta all'aumentare della densità della sospensione, poichè sono più probabili le collisioni,

all'aumentare della potenza dispersa dal sistema di agitazione e della velocità di agitazione, poichè

sono più frequenti e più intensi gli urti, all'aumentare delle dimensioni dei cristalli, poichè l'energia di

collisione aumenta, ed all'aumentare della sovrassaturazione, poichè i cristalli che si accrescono più

velocemente hanno forme meno regolari e sono meno resistenti.

Molto spesso, tuttavia, si considerano esplicitamente solo gli effetti della densità della sospensione e

della sovrassaturazione, mentre gli altri termini sono inglobati in una costante; l'espressione finale che

si ottiene per la velocità di nucleazione secondaria è assai simile a quella ottenuta in precedenza per la

nucleazione primaria:

i

B0 = kn M ,T ∆cm

(6.2.7)

dove MT è la concentrazione di cristalli nella sospensione, detta anche densità del magma. A rigore,

la relazione sopra riportata fa riferimento alla formazione di nuclei infinitesimi, come quelli primari

(minori di 0.1 µm), mentre quelli formati per nucleazione secondaria, specie nel caso del collision

breeding, possono raggiungere dimensioni confrontabili con quelle dei cristalli. Occorre, tuttavia, tener

presente che la velocità di nucleazione B0 è espressa in termini di numero e non di massa, e che i

nuclei di dimensioni molto piccole sono sicuramente generati in numero assai più elevato rispetto a

quelli di dimensioni maggiori.

La costante di nucleazione kn dipende principalmente dall'intensità di agitazione e della temperatura

mentre l'esponente i della densità del magma viene spesso assunto unitario. L'ordine di nucleazione m

ha, generalmente,

valori più bassi di quelli caratteristici della nucleazione primaria e,

complessivamente, in condizioni operative normali, la velocità di nucleazione secondaria è di solito

notevolmente inferiore a quella di nucleazione primaria. Si può quindi concludere che la nucleazione

secondaria modifica la granulometria del prodotto in modo meno marcato di quella primaria, tuttavia,

a differenza di quest'ultima non può essere completamente eliminata.

Accrescimento

L'accrescimento dei cristalli nella soluzione sovrassatura inizia non appena si formano i nuclei, ossia

gli aggregati raggiungono la dimensione critica. I due meccanismi che meglio interpretano il fenomeno

sono quello diffusivo e quello dello strato preferenziale.

Secondo il modello diffusivo si assume che l'accrescimento avvenga in due stadi in serie tra loro e,

precisamente, uno di diffusione, in cui il soluto attraversa il film di soluzione aderente al cristallo e

giunge all'interfaccia sulla superficie del cristallo, ed uno di reazione superficiale, in cui il soluto viene

inglobato nella struttura cristallina.

Indicando con RG la velocità di accrescimento, espressa in termini di massa cristallina precipitata per

unità di tempo e di superficie, si possono scrivere le seguenti relazioni:

4

(stadio diffusivo)

(6.2.8)

(stadio di reazione superficiale)

(6.2.9)

RG = kd ( c − ci )

RG = k r ( ci − c* )r

dove c, ci e c* sono le concentrazioni del soluto, rispettivamente nella massa della soluzione, nella

soluzione all'interfacies sulla superficie cristallina ed in condizioni di saturazione; kd è la costante

diffusiva, kr è la costante della reazione superficiale ed r è l'ordine della reazione superficiale stessa.

La costante diffusiva dipende principalmente da parametri fluidodinamici (ad esempio il grado di

mescolamento), mentre quella di reazione superficiale dalla temperatura; la reazione superficiale può

essere del primo o del secondo ordine.

Combinando le relazioni precedenti si può esprimere la velocità di accrescimento in funzione della

sovrassaturazione ∆c, che, in base alla sua definizione, è pari alla differenza c - c*:

RG = kG ∆cn

(6.2.10)

dove kG e n sono la costante di accrescimento e l'ordine di accrescimento: quest'ultimo può assumere

solo valori compresi tra 1 e 2, dato che la reazione superficiale è del primo o del secondo ordine.

Confrontando la velocità dello stadio diffusivo con quella dello stadio di reazione superficiale è

possibile stabilire quale sia quello più lento, e di conseguenza su quali variabili operative occorre agire

per aumentare la velocità di accrescimento. Se, ad esempio, lo stadio diffusivo è quello controllante, si

possono ottenere miglioramenti aumentando la turbolenza, mentre, se è controllante la reazione

superficiale, può risultare conveniente un aumento della temperatura operativa.

Il modello di accrescimento detto dello strato preferenziale ipotizza, invece, che abbia luogo un

adsorbimento superficiale del soluto, secondo meccanismi diversi che dipendono principalmente dalla

presenza di difetti (dislocazioni, gradini, ecc.) sulla superficie del cristallo. Quando sono presenti

numerose disomogeneità il soluto ha a disposizione numerosi punti di aggancio e prevale

l'accrescimento continuo; quando i difetti superficiali sono meno pronunciati l'accrescimento avviene

attraverso la formazione di nuclei bidimensionali; quando la superficie presenta poche disomogeneità

l'accrescimento procede attraverso la formazione di spirali autoperpetuantesi.

La velocità di accrescimento lineare del cristallo, G, che rappresenta l'incremento della dimensione

media del cristallo nell'unità di tempo, viene quindi espressa in forme diverse a seconda del

meccanismo di accrescimento prevalente.

A titolo di esempio si riporta l'espressione BCF (Burton-Cabrera- Frank) proposta nel caso di

accrescimento per spirali autoperpetuantesi:

(

)2

G = K' c − c* tanh

K"

c − c*

(6.2.11)

dove G è la velocità di accrescimento lineare del cristallo, incremento della dimensione media del

cristallo nell'unità di tempo e K' e K" sono parametri complessi, funzioni principalmente della

temperatura.

L'espressione precedente, piuttosto complessa, può tuttavia essere sostituita, con buona

approssimazione dalla relazione seguente:

G = kL ∆cn

(6.2.12)

con kL costante di accrescimento ed n ordine di accrescimento, circa pari ad 1 per sistemi in cui la

velocità di accrescimento è elevata, e circa pari a 2 per quelli in cui essa è modesta. Questa relazione

è dello stesso tipo di quella ottenuta applicando il modello diffusivo: l'ordine di accrescimento è lo

stesso e le costanti di accrescimento sono tra loro proporzionali, dato che tra la velocità di

accrescimento in massa, RG, e quella lineare, G, sussiste la relazione:

5

RG = 3 ρ G

kV

kA

(6.2.13)

dove ρ è la densità del cristallo, e kA e kV sono i fattori di forma, rispettivamente relativi alla superficie

ed al volume del cristallo, definiti nel primo capitolo; si ricorda che il rapporto kA /kV è circa pari a 6

per particelle di forma regolare.

Valori tipici della velocità di accrescimento lineare di cristalli si aggirano intorno a 0.1 mm/h.

Molto spesso è possibile assumere che tutti i cristalli presenti in sospensione si accrescano della stessa

misura, indipendentemente dalle loro dimensioni iniziali, e che mantengano costante la loro forma

durante l'accrescimento. Quando queste ipotesi, che vanno sotto il nome di legge del ∆L di McCabe,

sono rispettate, la costante di accrescimento risulta indipendente dalla dimensione dei cristalli, mentre,

in caso contrario, la costante di accrescimento risulta funzione della dimensione dei cristalli.

6.2.3 Bilancio di popolazione cristallina

Per valutare la distribuzione granulometrica dei cristalli che si ottengono da un'operazione di

cristallizzazione non sono sufficienti i bilanci di massa e di calore, ma occorre scrivere anche il

bilancio di popolazione cristallina. Con questo termine si intende la variazione del numero di cristalli

per unità di volume della sospensione che abbiano dimensioni comprese nell’intervallo L - L+dL.

La formulazione generale del bilancio di

popolazione cristallina risulta molto complessa, per cui si rende necessario il ricorso ad

alcune ipotesi semplificative, di cui la più

importante è che l'apparecchio sia del tipo

MSMPR (mixed-suspension mixed-product

removal), cioè che la sospensione sia perfettamente mescolata (distribuzione uni-forme dei

cristalli nel volume) e che le caratteristiche

della sospensione uscente dal cristallizzatore

coincidano perfettamente con quelle della

sospensione contenuta al suo interno.

Riferendosi ad un apparecchio MSMPR che

operi in condizioni stazionarie ed assumendo

Figura 6.2.3: Schema del bilancio della che la soluzione alimentata sia priva di cristalli,

popolazione cristallina compresa in una classe le variazioni del numero di cristalli compresi

nella classe dimensionale L - L+dL

dimensionale fissata

considerata, come mostra la fig.6.2.3, possono

essere dovute a (i segni + e - indicano, rispettivamente un aumento e una diminuzione nel numero di

cristalli appartenenti alla classe dimensionale considerata):

a) accrescimento, con ingresso di cristalli accresciutisi dalle classi dimensionali inferiori (+) e uscita di

cristalli accresciutisi nelle classi dimensionali superiori (-);

b) nucleazione secondaria, con formazione di nuovi cristalli a partire da cristalli delle classi

dimensionali superiori (+);

c) nucleazione secondaria per abrasione, con scomparsa di cristalli verso le classi dimensionali

inferiori in conseguenza alla riduzione delle loro dimensioni (-);

d) agglomerazione, con scomparsa dei cristalli che si agglomerano passando nelle classi dimensionali

superiori (-) ed ingresso di agglomerati provenienti dalle classi dimensionali inferiori (+);

e) fuoriuscita dei cristalli insieme alla sospensione scaricata (-).

Le espressioni relative al numero di cristalli di dimensioni comprese tra L e L+dL, che si formano o

vengono rimossi per nucleazione secondaria ed agglomerazione non sono univocamente definite e

risultano sempre piuttosto complesse. D'altra parte, quando il cristallizzatore funziona correttamente,

questi fenomeni non influenzano in modo troppo sensibile la distribuzione granulometrica del

6

prodotto. Assumendo che gli effetti della nucleazione secondaria e dell'agglomerazione sulla

popolazione cristallina siano trascurabili, il bilancio di popolazione cristallina si scrive:

d (n G ) n

+ =0

dL

τ

(6.2.14)

dove n è la densità di popolazione cristallina, definita come il numero di cristalli per unità di volume

con dimensioni comprese nell'intervallo infinitesimo dL considerato e τ è il tempo di residenza della

soluzione nel cristallizzatore, pari al rapporto tra il volume occupato dalla soluzione nell'apparecchio e

la portata volumetrica di soluzione entrante.

Questa relazione viene quindi integrata, fissato il legame tra la velocità di accrescimento lineare G e la

dimensione del cristallo L. Quando la velocità di accrescimento è indipendente dalle dimensioni dei

cristalli si ottiene:

L

n = n0 exp −

Gτ

(6.2.15)

dove n0 è la densità di popolazione dei nuclei infinitesimi (dimensioni L tendenti a zero). I valori della

densità di popolazione dei nuclei infinitesimi, n0, e della velocità di accrescimento, G, si ottengono da

prove sperimentali in cristallizzatori MSMPR, ricavando la densità di popolazione cristallina dalla

distribuzione granulometrica dei cristalli prodotti.

La conoscenza dei valori di n0 e G consente pure di valutare la velocità di nucleazione, B0. Infatti, in

base alla definizione della velocità di nucleazione si può scrivere:

B0 =

dN dL dN

=

= G n0

dt dt dL L =0

(6.2.16)

Dall'espressione della densità di popolazione cristallina è possibile derivare la distribuzione

granulometrica del prodotto ed altre proprietà caratteristiche della sospensione.

A tale scopo occorre introdurre delle grandezze dette momenti della distribuzione della densità di

popolazione cristallina.

Il momento i-esimo di questa distribuzione, Mi, è definito come:

Mi =

∫

∞

n ( L ) Li dL

(6.2.17)

0

Ognuno dei momenti della distribuzione cristallina presenta un preciso significato fisico: in

particolare, il momento di ordine zero fornisce il numero dei cristalli, quello di ordine 1 la loro

lunghezza, quello di ordine 2 la loro superficie e quello di ordine 3 il loro volume, dove tutte queste

grandezze sono sempre riferite all'unità di volume di sospensione.

Quando la densità di popolazione cristallina, n, è espressa dalla relazione 6.2.15, si ottiene, ad

esempio, per la densità del magma, MT:

MT = ρ kV M3 = 6 ρ kV n0 ( G τ)4

(6.2.18)

e per la dimensione dominante, Ld, definita come quella corrispondente al 50 % della distribuzione

granulometrica cumulativa:

Ld =

M4

= 3.67 (G τ )

M3

(6.2.19)

Si possono valutare anche la moda della distribuzione granulometrica e la dimensione media

7

ponderale; queste risultano pure proporzionali al gruppo (G τ), ma tramite un coefficiente pari a 3 per

la moda ed a 4 per la dimensione media ponderale.

6.2.4 Modalità operative

La individuazione delle modalità operative ottimali per realizzare una data cristallizzazione da

soluzione richiede la conoscenza di informazioni sulle proprietà chimico-fisiche del sistema e sulle

caratteristiche della produzione. In particolare, occorre conoscere la solubilità del prodotto da

cristallizzare, la dipendenza di questa dalla temperatura, l'ampiezza dell'intervallo di metastabilità e il

calore di cristallizzazione. Se nella soluzione sono presenti altri composti, impurezze o additivi,

occorre pure valutare la loro influenza su solubilità, intervallo di metastabilità e, eventualmente, sulle

cinetiche di nucleazione e di accrescimento, e sull'abito cristallino del prodotto.

Vanno quindi fissate la potenzialità dell'impianto e la granulometria del prodotto (eventualmente

anche il suo abito cristallino); infine occorre conoscere i materiali da costruzione compatibili con la

soluzione e con i cristalli, le disponibilità e le caratteristiche dei servizi di stabilimento (acqua di

raffreddamento, vapore, fluidi termici) e, eventualmente, gli spazi a disposizione per installare

l'apparecchio principale e per i suoi accessori.

Le modalità operative da stabilire riguardano principalmente l'ottenimento della sovrassaturazione, la

fluidodinamica, ed il tipo di funzionamento discontinuo o continuo; occorre infine tener presente la

qualità del prodotto.

Modalità di ottenimento della soprassaturazione

La modalità di ottenimento della sovrassaturazione viene fissata essenzialmente in base all'andamento

della solubilità in funzione della temperatura.

Generalmente

conviene

operare

per

raffreddamento (fig.6.2.4.a) quando la solubilità

aumenta sensibilmente con la temperatura e per

evaporazione del solvente mediante somministrazione di calore (fig.6.2.4.b) quando la

solubilità diminuisce con la temperatura, oppure

aumenta ma in modo poco sensibile.

L'evaporazione può essere effettuata a pressione

atmosferica o sotto vuoto: questo metodo viene

pure adottato quando la soluzione alimentata al

cristallizzatore sia molto diluita.

Figura 6.2.4: Modalità operative per ottenere

Quando il calore da scambiare non è molto

la sovrassaturazione: a) raffreddamento;

elevato si può adottare un serpentino o un fascio

b) evaporazione; c) evaporazione adiabatica

tubiero interno all'apparecchio, oppure una

camicia posta esternamente, mentre se è richiesto un maggiore scambio termico si utilizza uno

scambiatore di calore esterno al cristallizzatore ed attraverso il quale viene fatta circolare la soluzione.

L'evaporazione adiabatica sotto vuoto, ossia l'evaporazione di parte del solvente ed il simultaneo

raffreddamento della soluzione rimanente per effetto del flash (fig.6.2.4.c), si pone come soluzione

intermedia utilizzabile con qualunque andamento della solubilità. Nel caso in cui la solubilità

diminuisca con la temperatura occorre tuttavia verificare che l'effetto del raffreddamento (che in

questo caso sarebbe negativo) non sia superiore a quello dovuto all'evaporazione. Questa modalità

operativa risulta consigliabile quando si debba mantenere comunque bassa la temperatura della

soluzione, ad esempio per prodotti termosensibili.

Un altro metodo per l'ottenimento della sovrassaturazione è la precipitazione, in cui viene realizzata

una drastica variazione della solubilità aggiungendo sostanze diverse dal soluto o dal solvente, oppure

si realizza direttamente la generazione del soluto a seguito di una reazione chimica nella soluzione. In

questo secondo caso risulta spesso vantaggioso far avvenire la reazione direttamente all'interno del

cristallizzatore, in modo che l'eventuale calore di reazione possa essere asportato per evaporazione del

solvente.

8

Occorre però evidenziare che nella scelta delle modalità operative più opportune gioca un ruolo

fondamentale la tendenza del soluto a formare incrostazioni. Infatti, i nuclei che si formano in

prossimità delle pareti del cristallizzatore tendono a rimanere aderenti alle microirregolarità delle

superfici metalliche e si accrescono con continuità formando un aggregato compatto di spessore

crescente. Le incrostazioni si possono formare su tutte le parti dell'apparecchio immerse nella

soluzione, riducendo le sezioni di passaggio ed alterando la fluidodinamica, ma si depositano di

preferenza sulle superfici di scambio termico dove è più elevata la sovrassaturazione: in questo caso si

forma un rivestimento caratterizzato da una conducibilità termica piuttosto bassa che riduce

progressivamente il coefficiente di scambio di calore. Nel caso di operazione in continuo, il processo

diviene prima o poi incontrollabile e costringe alla fermata per effettuare un lavaggio completo

dell'apparecchiatura.

Quando il prodotto presenta una marcata tendenza a formare incrostazioni risulta spesso consigliabile

l'utilizzo dell'evaporazione adiabatica sotto vuoto, che non richiede la presenza di superfici di scambio

termico, e, inoltre, va evitata l'adozione di apparecchi in cui la fluodinamica sia critica.

Fluidodinamica del cristallizzatore

La fluidodinamica del cristallizzatore governa la distribuzione delle condizioni operative (in

particolare della sovrassaturazione) all'interno dell'apparecchio, e la velocità di trasferimento di calore,

nonché quella di trasferimento di materia, nel caso che sia controllante la diffusione. Inoltre, regolando

opportunamente la fluidodinamica, si può controllare efficacemente la dimensione dei cristalli prodotti

in cristallizzatori funzionanti in continuo. I cristallizzatori sono generalmente a simmetria cilindrica,

ad asse orizzontale o verticale. La prima disposizione è più rara e si adotta soprattutto nel caso di

soluzioni viscose in cui l'agitazione, piuttosto blanda, è accompagnata da un'azione raschiante sulle

pareti per limitare lo spessore delle incrostazioni. La disposizione ad asse verticale, molto più

frequente, deve essere forzatamente adottata nel caso in cui sia richiesta la classificazione del prodotto.

Gli apparecchi privi di sistemi di mescolamento hanno scarsa rilevanza industriale: gli unici casi di

interesse sono rappresentati dai bacini ad evaporazione solare (saline). Questi hanno funzionamento

discontinuo, richiedono vaste superfici ma sono di installazione economica: il prodotto ottenuto è

piuttosto grossolano, impuro, e la sua rimozione dalle vasche risulta laboriosa.

Gli apparecchi agitati si possono suddividere in base alle modalità di mescolamento (agitazione

semplice o guidata) ed in base all'azione di classificazione dimensionale del prodotto uscente.

L'agitazione semplice ha lo scopo di omogeneizzare le condizioni operative e di incrementare i

fenomeni diffusivi di trasferimento di calore e di materia. Il mescolamento viene realizzato mediante

un agitatore meccanico immerso nel magma, oppure ricircolando la sospensione mediante una pompa:

nel secondo caso si possono adottare scambiatori di calore esterni, che presentano una superficie di

scambio più elevata, per raffreddare o riscaldare la sospensione. Le rese specifiche degli apparecchi ad

agitazione semplice sono elevate dato che tutto il volume utile è sfruttato per la cristallizzazione.

L'agitazione guidata viene realizzata con un agitatore meccanico munito di girante assiale, oppure

mediante una ricircolazione esterna, in presenza di uno o più tubi di tiraggio centrale (draft-tube) e di

diaframmi di vario tipo che creano condizioni fluidodinamiche diverse nelle varie zone

dell'apparecchio. Nel caso di agitazione guidata si può sia ottenere un migliore rimescolamento interno

(per effetto dei tubi di tiraggio), che realizzare zone di calma relativa, in cui si possa avere la

sedimentazione dei cristalli dalla soluzione (per effetto dei diaframmi). La resa specifica degli

apparecchi ad agitazione guidata è inferiore a quella degli apparecchi ad agitazione semplice, dato che

alcune zone del cristallizzatore sono utilizzate per altre funzioni (come, ad esempio, la decantazione

dei cristalli). La classificazione dimensionale dei cristalli si ottiene ricircolando al fondo

dell'apparecchio un flusso controllato di soluzione limpida, ossia priva di cristalli, prelevata in una

zona di calma del cristallizzatore: la soluzione, nel suo moto ascendente, trascina i cristalli fini nella

zona centrale del cristallizzatore mentre i cristalli di dimensioni maggiori, che riescono a sedimentare,

sono prelevati come prodotto. Ovviamente, questo ricircolo controllato di soluzione limpida non ha

nulla a che vedere con quello della sospensione in cui tutta la massa liquido-solido è sottoposta allo

stesso movimento forzato.

9

Funzionamento discontinuo o continuo

Il funzionamento discontinuo o continuo dipende principalmente dalla potenzialità del cristallizzatore.

Di solito l'operazione discontinua risulta generalmente conveniente per potenzialità modeste, in

particolare per prodotti pregiati (ad esempio farmaceutici) o che presentino esigenze operative

particolari (ad esempio condizioni di sterilità).

La soglia di potenzialità al di sopra della quale conviene passare all'operazione continua si aggira

intorno a 30-50 t/giorno di prodotto: una importante eccezione è rappresentata dalla produzione dello

zucchero, che è condotta in discontinuo nonostante le potenzialità molto elevate, data l'elevata

viscosità della soluzione che rende difficile il raggiungimento di condizioni omogenee all'interno

dell'apparecchio.

Nelle operazioni discontinue il cristallizzatore viene riempito con la soluzione sottosatura; si

modificano quindi le condizioni operative (ad esempio si raffredda la soluzione o si fa evaporare il

solvente) fino a raggiungere il livello di sovrassaturazione desiderato. A questo punto è possibile

attendere la nucleazione spontanea delle soluzione oppure effettuare una semina, immettendo nel

cristallizzatore un quantitativo prefissato di cristalli, di dimensioni notevolmente inferiori a quelle

finali del prodotto. L'effettuazione della semina è spesso preferita poiché la quantità di nuclei generati

per nucleazione primaria è scarsamente controllabile. Inoltre, la precipitazione del soluto porta

prevalentemente ad un accrescimento dei cristalli di semina, piuttosto che alla formazione di nuovi

nuclei, per cui il prodotto finale presenta una granulometria piuttosto uniforme.

Una volta che i cristalli si sono formati o sono stati aggiunti alla soluzione, si modificano con

gradualità le condizioni operative in modo da mantenere la sovrassaturazione il più possibile

costante,e comunque a livelli tali da garantire una sufficiente velocità di accrescimento, evitando,

tuttavia, che abbiano luogo rilevanti fenomeni di nucleazione. La sovrassaturazione si crea per effetto

della variazione delle condizioni operative (raffreddamento, evaporazione, grado di vuoto) e viene

consumata per effetto della nucleazione e, soprattutto, dell'accrescimento. Poichè la superficie

cristallina a disposizione per l'accrescimento (e quindi il consumo di sovrassaturazione) aumenta nel

tempo, per mantenere all'incirca costante la sovrassaturazione occorre che anche le condizioni

operative abbiano un andamento analogo, ossia varino più lentamente nella fase iniziale e più

rapidamente in quella finale.

Facendo riferimento, ad esempio, al

caso di cristallizzazione per raffreddamento

del solfato di potassio, l'andamento ottimale

della temperatura nel tempo per mantenere

costante la sovrassaturazione è rappresentato

in fig. 6.2.5 (curva a). Ciò comporta, ad

esempio, una variazione della portata del

fluido refrigerante nel tempo. Se, invece,

questa portata venisse mantenuta costante, la

temperatura nel cristallizzatore presenterebbe

l'andamento rappresentato in fig.6.2.5 (curva

b), completamente opposto al precedente.

Infatti, il raffreddamento risulterebbe maggiore all'inizio della marcia quando è

maggiore la differenza di temperatura tra

soluzione e fluido refrigerante.

Per potenzialità di produzione medio-alte Figura 6.2.5: Andamento della temperatura per la

diviene preferibile la conduzione in continuo, cristallizzazione discontinua di solfato di potassio per

in cui le caratteristiche del prodotto ed il raffreddamento: a) ottimale; b) spontaneo

consumo dei fluidi di servizio si mantengono

stabili nel tempo. Inoltre, a parità di potenzialità, la marcia continua comporta l'utilizzo di

apparecchiature di dimensioni inferiori, non solo per la cristallizzazione, ma anche per le operazioni ad

10

essa collegate (serbatoi di stoccaggio, recipienti per la preparazione della soluzione, apparecchi per la

separazione liquido-solido e per l'essiccamento dei cristalli).

Nelle operazioni continue le portate di soluzione alimentata e di sospensione prelevata sono costanti:

la sospensione scaricata può essere omogenea con quella contenuta nel cristallizzatore, oppure

classificata in base alle dimensioni dei cristalli.

Quando si debba operare per evaporazione sotto vuoto può risultare conveniente frazionare la

cristallizzazione in più stadi: in tal modo il volume di ciascuno stadio risulta più piccolo con vantaggi

in termini di omogeneità della sospensione e in termini energetici, adottando gradi di vuoto

differenziati in ogni stadio.

Qualità del prodotto

La qualità del prodotto di un'operazione di cristallizzazione viene caratterizzata da parametri quali la

purezza chimica, la distribuzione granulometrica e l'abito cristallino, tenendo conto sia della forma

delle particelle (sferoidale, lamellare, aghiforme) che del loro aspetto (ad esempio aggregato,

dendritico, ecc.). Questi fattori assumono un peso diverso a seconda che la cristallizzazione sia lo

stadio intermedio di un processo, o che da essa si ottenga il prodotto finito.

Nel primo caso la qualità del prodotto non è molto importante e si può far ricorso alle apparecchiature

che garantiscano la massima resa in cristalli per unità di volume, ossia ad agitazione semplice. Quando

invece i cristalli costituiscono direttamente il prodotto desiderato, occorre adottare cristallizzatori che

garantiscano una buona omogeneità delle condizioni operative e, spesso, dotati anche di azione

classificante. In ogni caso occorre fissare con attenzione il grado di agitazione nell'apparecchio: un

mescolamento troppo intenso incrementa sia i consumi energetici che la nucleazione secondaria,

dando luogo ad un prodotto piuttosto fine, mentre un mescolamento troppo blando riduce la velocità di

cristallizzazione e può portare alla formazione di cristalli grandi ma irregolari, che spesso presentano

inclusioni di acqua madre.

In linea di massima, all'aumentare della purezza ed allo stringersi della distribuzione granulometrica

attorno al valor medio desiderato, si abbassa la resa specifica dell'operazione.

6.2.5 Dimensionamento di un cristallizzatore

Una volta fissate le modalità operative di un'operazione di cristallizzazione si può procedere al

dimensionamento dell'apparecchio, ossia a determinarne il volume, la potenze del sistema di

mescolamento, la superficie di scambio termico o le caratteristiche del sistema di vuoto; nel caso di

marcia discontinua andranno anche definite le modalità temporali dell'operazione. Preliminarmente

occorre conoscere la dipendenza della solubilità del prodotto dalla temperatura, l'ampiezza della zona

di metastabilità, la cinetica di accrescimento e quelle di nucleazione primaria e secondaria: le

indicazioni riguardo l'ampiezza della zona di metastabilità ed alle cinetiche di nucleazione vanno prese

con particolare cautela, dato che dipendono fortemente dalle condizioni fluidodinamiche in cui sono

state determinate.

Come dati di progetto si possono considerare note concentrazione e temperatura della soluzione

entrante, potenzialità dell'impianto, in termini di portata di prodotto solido ottenuto nell'unità di tempo

o per ogni marcia dell'apparecchio, e dimensione media richiesta per i cristalli. Si considerano pure

note le caratteristiche dei fluidi di servizio e/o degli apparecchi ausiliari (ad esempio pompe da vuoto):

una volta stabilite le modalità di ottenimento della sovrassaturazione è quindi possibile valutare i limiti

operativi imposti alla marcia dell'apparecchio, ossia i valori di temperatura e pressione che non

possono essere superati.

Ad esempio, operando per raffreddamento, la soluzione potrà essere raffreddata fino ad una

temperatura superiore di 10-20°C a quella del fluido refrigerante disponibile. Analogamente, operando

per evaporazione, la temperatura di ebollizione della soluzione sarà di 5-10°C inferiore a quella del

fluido riscaldante: nota la temperatura di ebollizione e l'entità dell'innalzamento ebullioscopico, è

possibile valutare la massima pressione operativa in base alla tensione di vapore della soluzione.

Operando per evaporazione adiabatica le caratteristiche del sistema di vuoto stabiliscono il minimo

valore della pressione operativa e quindi anche la temperatura finale della soluzione ed il grado di

11

vaporizzazione, assumendo che la soluzione subisca un'espansione isoentalpica.

Esistono anche dei limiti pratici per la densità del magma, dato che all'aumentare del suo valore

aumenta la potenza richiesta dal sistema di agitazione per garantire un efficace mescolamento e

possono verificarsi problemi nella fase di scarico dell'apparecchio: generalmente la densità del magma

viene mantenuta inferiore a 200 kg/m3.

La potenza del sistema di agitazione viene stabilita ad un valore sufficiente a garantire la sospensione

dei cristalli dal fondo; occorre infatti evitare un'agitazione eccessiva che incrementerebbe la

nucleazione secondaria.

Per una stima di prima approssimazione delle superfici necessarie per lo scambio di calore si possono

adottare valori dei coefficienti di scambio termico compresi tra 100 e 800 W/m2°C per i cristallizzatori

funzionanti per raffreddamento e tra 250 e 600 W/m2°C per quelli evaporativi: i valori inferiori sono

tipici dei recipienti incamiciati o muniti di serpentino, mentre quelli superiori si riferiscono all'utilizzo

di scambiatori di calore esterni al cristallizzatore. Per quanto riguarda gli apparecchi funzionanti sotto

vuoto la pressione assoluta residua viene generalmente mantenuta intorno a 5-15 mm Hg.

Saranno ora presi in esame separatamente i casi di dimensionamento di un cristallizzatore discontinuo

e continuo.

Cristallizzatori discontinui

Per i cristallizzatori discontinui si farà riferimento al caso, molto frequente nella pratica, in cui venga

effettuato un accrescimento controllato di cristalli di semina.

La dimensione dei cristalli di semina, Ls, è alquanto inferiore (5-100 volte) a quella Lf finale del

prodotto. L'entità della semina, Ms, necessaria per ottenere la quantità Mf di prodotto finale, può essere

valutata in base ad un bilancio di numero di cristalli. Infatti, nell'ipotesi che tanto la nucleazione

primaria che quella secondaria siano trascurabili, il numero di cristalli presenti nell'apparecchio nel

corso della cristallizzazione non varia, ossia la precipitazione del soluto si traduce semplicemente in

un aumento delle dimensioni dei cristalli di semina. Assumendo, inoltre, che la forma dei cristalli non

vari nel corso dell'accrescimento si può scrivere la relazione seguente:

Ms M f

≅ 3

L3s

Lf

(6.2.20)

da cui si può calcolare immediatamente il quantitativo, Ms, di cristalli di semina necessario.

La semina viene generalmente effettuata dopo aver portato la soluzione a condizioni di

sovrassaturazione pari al 25-50 % del valore limite. Successivamente occorre variare con continuità le

condizioni operative in modo da mantener la sovrassaturazione il più possibile costante o, comunque,

impedire che il punto rappresentativo della concentrazione della soluzione esca dalla di metastabilità,

per evitare la nucleazione primaria. Gli andamenti ottimali della temperatura, della pressione, o del

grado di vaporizzazione della soluzione (dipendentemente dalle modalità operative utilizzate) possono

essere valutati in base al bilancio della sovrassaturazione. Essa, infatti, viene creata dalla variazione

delle condizioni operative (ad esempio raffreddando la soluzione), mentre viene consumata attraverso

la precipitazione del soluto che va a formare nuclei o ad accrescere i cristalli.

Il quantitativo di soluzione necessario per ottenere il prodotto desiderato si calcola dai bilanci di

materia del soluto e del solvente tra le condizioni iniziali e quelle finali della marcia:

Wi ci + Ms = Wf cf + Mf

(6.2.21)

Wi = Wf + V

(6.2.22)

dove Wi e Wf sono i quantitativi di solvente presenti nell'apparecchio all'inizio ed alla fine della

cristallizzazione (kg), V è il solvente evaporato (kg), Ms è Mf sono le quantità di cristalli di semina e di

prodotto finale (kg), e ci e cf sono le concentrazioni iniziali e finali della soluzione (kg solido/kg

solvente).

12

Nelle relazioni di bilancio si possono considerare noti i valori di ci, Mf ed Ms. Nota la pressione e la

temperatura finale è pure possibile valutare, in prima approssimazione cf, supponendo che la soluzione

uscente si trovi all'incirca in condizioni di saturazione.

Nel caso di cristallizzazione per raffreddamento, V è pari a zero, per cui si ha Wi = Wf: il valore di Wi

si calcola perciò direttamente dalla prima equazione di bilancio. Nel caso di cristallizzazione

evaporativa sono invece incogniti i valori di Wi, Wf e V: occorre quindi stabilire a priori il grado di

vaporizzazione finale V/Wi, oppure la densità del magma finale, funzione di Mf e Wf, e quindi valutare

Wi dal bilancio. Nel caso di cristallizzazione per evaporazione sotto vuoto il valore di V può esser

calcolato dal bilancio entalpico, e quindi si possono calcolare i valori di Wi e Wf dal bilancio di

materia.

In ogni caso è buona norma controllare il valore finale della densità del magma: se esso risulta troppo

elevato (MT > 200 kg/m3) occorre modificare le condizioni operative.

Una volta noto il volume di soluzione caricata nell'apparecchio si fissa un grado di riempimento per

quest'ultimo e se ne calcola il volume. Il grado di riempimento è piuttosto elevato (75-85 %) nei

cristallizzatori funzionanti per raffreddamento e più basso (30-60 %) in quelli evaporativi. In questo

caso, infatti, occorre garantire che le goccioline di soluzione eventualmente trascinate dal vapore

abbiano modo di separarsi, fissando opportuni valori per la sezione trasversale dell'apparecchio, da cui

dipende la velocità ascensionale del vapore. Questa deve essere mantenuta al di sotto del valore limite,

vmax, per cui iniziano a verificarsi i trascinamenti del liquido:

ρ s − ρv

ρv

vmax = 0.035

(6.2.23)

dove vmax è espressa in m/s e ρs e ρv sono le densità della soluzione e del vapore (kg/m3).

Una volta dimensionato il cristallizzatore si passa a valutare la superficie necessaria al trasferimento

del calore: se il valore ottenuto è modesto lo scambio potrà essere realizzato mediante un serpentino

immerso nella soluzione o una camicia esterna all'apparecchio, che sarà agitato meccanicamente; in

caso contrario si farà ricircolare la sospensione attraverso uno scambiatore di calore esterno ed il

ricircolo avrà anche la funzione di garantire il mescolamento.

Cristallizzatori continui

I cristallizzatori continui in condizioni stazionarie marciano a temperatura e pressione costante e

vengono generalmente dimensionati in base al tempo di residenza della soluzione al loro interno:

Vs = Q τ

(6.2.24)

dove Vs è il volume occupato dalla soluzione, Q è la sua portata e τ è il tempo di residenza.

Per cristallizzatori del tipo MSMPR, ossia ben mescolati e privi di classificazione del prodotto

uscente, anche la densità del magma, MT, e la dimensione media del prodotto, LM, dipendono dal

tempo di residenza, in base ai momenti del bilancio di popolazione cristallina:

MT = 6 ρ kV n0 ( G τ)4

LM = 3 G τ

(6.2.25)

(6.2.26)

Le cinetiche di nucleazione secondaria, B0, e di accrescimento lineare, G, supposta indipendente dalla

dimensioni del cristallo, sono funzioni della sovrassaturazione, ∆c:

i

B0 = kn M ,T ∆cm

13

(6.2.27)

G = kL ∆cn

(6.2.28)

in cui l'esponente i della densità del magma generalmente assunto unitario. Con questa ipotesi,

ricavando ∆c dall'espressione di G ed inserendolo in quella di B0 si ottiene:

B0 = kn' M Ti ∆c m

(6.2.29)

dove i nuovi coefficienti kn' e m' si calcolano direttamente da quelli precedenti kn, kL, m e n. Le

cinetiche di nucleazione e di accrescimento sono inoltre legate tra loro dalla relazione:

B0 = n0 G

(6.2.30)

Ricavando n0 da quest'ultima, ed inserendolo nell'espressione della densità del magma, MT, si ottiene:

M T = 6 ρ kv B0

(Gτ )4

G

(6.2.31)

Il gruppo (G τ) può essere ricavato dall'espressione della dimensione media, LM, e quindi sostituito

nella precedente:

L4M

M T = 2 ρ kv B0

27 G

(6.2.32)

Questa espressione di MT può essere inserita infine in quella di B0, ricavando l'espressione di G in

funzione di LM:

1

m −1

27

G =

' 4

2

ρ

k

k

L

v

n

M

(6.2.33)

Il dimensionamento del cristallizzatore viene quindi effettuato sulla base della dimensione media del

prodotto. Anzitutto, nota LM, si valuta la velocità di accrescimento necessaria, G, dalla relazione qui

sopra. Determinato il valore di G si calcola direttamente quello di τ:

τ=

LM

3G

(6.2.34)

La conoscenza del valore di G consente di determinare quello di ∆c, mentre quello di MT viene

valutato con i criteri visti in precedenza.

Si possono scrivere quindi le espressioni del bilancio di materia, riferito al soluto ed al solvente, e del

bilancio entalpico:

Wi ci = Wu cu + Pc

(6.2.35)

Wi = Wu + V

(6.2.36)

Wi (1 + ci) Csol Ti = Wu (1 + cu) Csol Tu + Pc λcr + V [λvap + Cvap Tvap]

(6.2.37)

dove Wi e Wu sono le portate di solvente liquido alimentate e prelevate dal cristallizzatore (kg/h), Pc è

la portata di cristalli prodotti (kg/h), V la portata di solvente vaporizzato (kg/h), ci e cu sono le

concentrazioni della soluzione che entra ed esce dall'apparecchio (kg di soluto/ kg di solvente), Csol è il

14

calore specifico della soluzione (kJ/kg°C), λcr è il calore di cristallizzazione (kJ/kg), λvap è il calore di

vaporizzazione del solvente (kJ/kg), valutato a 0°C (temperatura di riferimento per il calcolo delle

entalpie), Cvap (kJ/kg°C) il calore specifico e Tvap (°C) è la temperatura del vapore, che è pari a quella

di ebollizione della soluzione a meno dell’innalzamento ebullioscopico. Le proprietà fisiche ed i valori

di ci, Ti e Pc sono noti.

Nel caso di cristallizzazione per raffreddamento, è nota la temperatura a cui opera il cristallizzatore, e

quindi la concentrazione di equilibrio: sommando a quest’ultima il valore della sovrassaturazione, ∆c,

si calcola immediatamente cu. Dalle equazioni di bilancio si può quindi calcolare Wu, che è pari a Wi,

dato che V = 0.

Nel caso di cristallizzazione evaporativa, fissata la pressione, risulta stabilita la temperatura di

ebollizione della soluzione e quindi la solubilità: questa, sommata alla sovrassaturazione, fornisce il

valore della concentrazione cu. Dalle equazioni di bilancio si ricavano quindi i valori delle tre

incognite Wu, V e Wi.

Nel caso di cristallizzazione per evaporazione adiabatica la pressione operativa viene determinata in

base a quella stabilita dal sistema di vuoto a valle del flash. Si valuta la temperatura ed il grado di

vaporizzazione, e quindi, cu, Wu, V e Wi.

Si calcola quindi la densità del magma MT (kg/m3), nota la produzione oraria di cristalli richiesta, Pc

(kg/h), e la portata di soluzione uscente Q (m3/h):

MT =

Pc

Q

(6.2.38)

Si può infine determinare il volume Vs occupato dalla soluzione con la relazione riportata in

precedenza e quindi, definito il grado di riempimento, quello dell’apparecchio.

La potenza del sistema di agitazione e la superficie di scambio termico, se necessaria, si valutano

quindi con gli stessi criteri visti in precedenza per i cristallizzatori discontinui.

6.2.6 Cristallizzatori industriali

I cristallizzatori industriali si possono suddividere in base alla tipologia di funzionamento, discontinua

o continua, ed in base alla fluidodinamica che si stabilisce al loro interno.

Cristallizzatori discontinui

I cristallizzatori discontinui sono generalmente formati da un mantello cilindrico ad asse verticale con

fondo conico. La superficie di scambio termico può essere costituita da una camicia esterna o da un

serpentino interno: in questo caso il mescolamento è realizzato con agitatori di vario tipo, in presenza

o meno di tubo di tiraggio. Quando si rende necessaria una superficie di scambio più estesa si ricorre

alla ricircolazione esterna della sospensione attraverso uno scambiatore a fascio tubiero, realizzando al

tempo stesso il mescolamento. La fig.6.2.6 rappresenta alcuni cristallizzatori discontinui. I tipi in

fig.6.2.6.a e 6.2.6.b funzionano per raffreddamento e sono apparecchi detti multiuso spesso adottati per

produzioni farmaceutiche. Lo scambio termico è realizzato mediante una camicia esterna percorsa da

acqua a portata e/o temperatura controllata in funzione di quella della sospensione, in modo da

ottenere la curva di raffreddamento desiderata. Il mescolamento è ottenuto con agitatori meccanici, nel

primo caso del tipo a girante lenta, nel secondo caso del tipo elica marina con tubo di tiraggio. Il tipo

in fig.6.2.6.c opera per evaporazione sotto vuoto ed è quindi privo di superficie di scambio termico. Il

mescolamento è ottenuto per mezzo di un agitatore veloce del tipo ad elica marina posto nella zona

conica di fondo in posizione trasversale ed eccentrica rispetto all'asse dell'apparecchio. Il tipo

rappresentato in fig.6.2.6.d è invece un cristallizzatore operante per evaporazione a riscaldamento

diretto, tipico dell'industria saccarifera. Il riscaldamento è realizzato con un fascio tubiero corto

immerso verticalmente nella sospensione: la sezione libera centrale funge da tubo di tiraggio con

l'ausilio di un agitatore meccanico coassiale.

15

Figura 6.2.6: Cristallizzatori discontinui: a-b) piccola capacità per raffreddamento; c) media capacità

per evaporazione adiabatica; d) grossa capacità per evaporazione

In tutti i casi presi in esame la sospensione nell'apparecchio si può considerare praticamente

omogenea, e l'operazione si controlla variando le condizioni operative (velocità di raffreddamento o di

riscaldamento, grado di vuoto, grado di agitazione, ecc.).

Cristallizzatori continui

I cristallizzatori continui si adottano per potenzialità operative maggiori: di conseguenza si richiedono

forme costruttive differenti, sia per assicurare la distribuzione uniforme del mescolamento, sia per

garantire adeguate superfici di scambio termico. Inoltre, una volta fissato in sede di progetto il tempo

di residenza della soluzione e dei cristalli nell'apparecchio, questo opera in regime stazionario ed il

controllo di qualità sul prodotto è affidato essenzialmente alla fluidodinamica. Per queste ragioni la

configurazione dei cristallizzatori continui prevede apparecchi più complessi, spesso ad agitazione

guidata, ed in cui è frequentemente adottata una ricircolazione esterna.

La fig.6.2.7 mostra alcuni cristallizzatori ad asse orizzontale: questi sono generalmente ad agitazione

semplice.

16

Il tipo Swenson-Walker (fig.

6.2.7.a), di concezione piuttosto

vecchia, è costituito da un canale

orizzontale dotato di un agitatore

lento a falci rotanti e di una

camicia per lo scambio termico.

L'apparecchio funziona per raffredamento e viene utilizzato per

trattare soluzioni viscose o incrostanti. L'agitatore assicura un

blando rimescolamento e favorisce l'avanzamento della sospensione: inoltre, può esercitare

un'azione raschiante sulle pareti.

Il tipo Votator (fig.6.2.7.b),

utilizzato per gli impasti dei

gelati, è invece formato da un

doppio tubo: nel cilindro esterno

viene inviato il refrigerante,

Figura 6.2.7: Cristallizzatori continui ad asse orizzontale: a)

mentre in quello interno avviene

Swenson-Walker; b) Votator

la cristallizzazione. Internamente

ruota un albero munito di lame raschianti, mantenute in posizione da molle a contrasto, che eliminano

le incrostazioni dalla parete.

La fig.6.2.8 mostra due cristallizzatori ad agitazione semplice ad asse verticale.

Il tipo di fig.6.2.8.a opera per evaporazione adiabatica sotto vuoto la circolazione esterna assicura

anche un mescolamento della sospensione. Il prodotto viene prelevato dal tubo di ricircolo nel tratto

posto all'uscita dalla zona conica del cristallizzatore, ossia nella zona in cui si ha la massima

omogeneità della sospensione. L'alimentazione è invece introdotta a valle del prelievo, sempre dal lato

di aspirazione della pompa di circolazione.

Figura 6.2.8: Cristallizzatori continui ad asse verticale: a) Swenson a ricircolazione esterna; b)

MSMPR a ricircolazione interna con tubo di tiraggio

17

Il tipo di fig.6.2.8.b, munito di tubo di tiraggio, consente un migliore controllo della sovrassaturazione,

accompagnato da modalità di agitazione più delicate nei confronti dei cristalli. In questo caso

l'alimentazione viene introdotta dal basso in modo da essere aspirata per effetto della componente

assiale dell'agitazione.

L'opportunità di creare flussi guidati all'interno o all'esterno dell'apparecchio ha portato allo sviluppo

dei cri-stallizzatori dotati ad azione classificante.

Nel tipo DTB (Draft-Tube Baffled) della Swenson (fig.6.2.9), è presente un tubo di tiraggio, che

aumenta la ricircolazione interna nella parte centrale dell'appa-recchio in cui i cristalli si accrescono,

ed un diaframma anulare, che crea invece una zona di calma nella parte alta dell'app-arecchio. In

questa zona la velocità della soluzione diminuisce, consentendo anche ai cristalli più fini di

sedimentare: la soluzione limpida viene quindi prelevata dall'alto e ricircolata nella parte inferiore del

cristallizzatore.

Il flusso di soluzione ascendente viene dosato in modo da operare la classificazione dimensionale del

prodotto: solo i cristalli più grossi riescono a sedimentare e sono estratti dal fondo, mentre quelli che

non si sono ancora accresciuti a sufficienza sono trascinati nella zona centrale dell'apparecchio.

La classificazione, in alcuni casi, può essere realizzata in una apposita zona di elutriazione (elutriation

leg), costituita da un tronchetto cilindrico aggiuntivo, al fondo del quale viene recuperato il prodotto. È

importante che la soluzione prelevata non contenga i cristalli fini che, altrimenti, continuerebbero a

circolare con la soluzione accrescendosi con difficoltà: per evitare che essi siano presenti si può

riscaldare la soluzione in modo da discioglierli.

Nei cristallizzatori tipo Oslo il ricircolo della soluzione è assicurato da una pompa o da una girante

assiale posta all'interno della tubazione. Nella fig.6.2.10 è riportato lo schema di funzionamento di un

apparecchio evaporativo di questo tipo. La zona di riscaldamento è completamente separata da quella

di cristallizzazione. I cristalli che si formano e si accrescono sono mantenuti fluidizzati nella zona al di

sotto di quella in cui avviene la separazione liquido-vapore.

Figura 6.2.10: Cristallizzatore evaporativo

tipo Oslo: C condensato, F alimentazione, G

sfiato, P prodotto, S vapore riscaldante, V

vapore

Figura 6.2.9: Cristallizzatore DTB

18

Il cristallizzatore a turbolenza (fig.6.2.11) della Standard-Messo realizza un'azione classificante,

controllando rigorosamente la granulometria del prodotto, attraverso un doppio circuito di

ricircolazione interna, che prevede la presenza di tubi di tiraggio concentrici.

Nell cristallizzatore DP (double propeller) della Tsukishima l’agitatore a doppia elica mantiene un

flusso stabile, diretto verso l’alto all’interno del draft-tube e verso il basso nella regione anulare,

conferendo caratteristiche di sospensione molto stabili.

Figura

6.2.11:

Cristallizzatore

Standard-Messo a turbolenza

Figura 6.2.12: Cristallizzatore Double Propeller (DP)

In Tabella 6.2.1 è riportato un sommario degli usi più comuni dei cristallizzatori descritti.

Tipo di

apparecchio

Dimensioni

cristalli (mm)

Solubilità

Discontinuo

0.15-0.90

Aumenta con T

MSMPR

evaporativo con

circolazione

esterna

0.09-0.50

DTB per

raffreddamento

0.10-0.80

DTP evaporativo 0.4-3.50

DP evaporativo

0.45-3.20

Oslo

0.25-3.50

Con reazione

0.15-3.50

Prodotti

Sodio solfato decaidrato

Ferro solfato eptaidrato

Basi farmaceutiche

Sodio cloruro

Aumenta con T

Sodio solfato anidro

Varia poco con T Sodio carbonato monoidrato

Diminuisce con T Acido citrico

Lattosio

Potassio cloruro

Aumenta molto

Sodio clorato

con T

Sodio sofato decaidrato

Potassio cloruro

Aumenta con T

Ammonio solfato

Varia poco con T Acido borico

Ammonio fosfato

Ammonio solfato

Acido citrico

Aumenta con T

Acido adipico

Varia poco con T

Acido ftalico

Melammina

Potassio cloruro

Aumenta con T

Ammonio solfato

Varia poco con T

Sodio perborato decaidrato

Aumenta con T

Ammonio solfato

Varia poco con T

Sodio perborato

Diminuisce con T

19

Note

Piccola capacità

Strumentazione semplice

Facilità di pulizia

Flessibilità dimensionale

Operazione molto stabile

Scarsa tendenza a incrostasi

Flessibilità dimensionale

Alta concentrazione del magma

Limitato consumo energetico

Alta concentrazione del magma

Elevata distruzione dei fini

Buon controllo della qualità del

prodotto

Alta concentrazione del magma

Elevata distruzione dei fini

Buon controllo della qualità del

prodotto

Flessibilità dimensionale

Alta concentrazione del magma

Tendenza a incrostarsi

Come DTB e DP

Criticita nell’immissione dei

reagenti

Occorre comunque richiamare l'attenzione sul fatto che in molti casi un processo di cristallizzazione

richiede l'utilizzo di più apparecchi in sequenza. Questa esigenza può derivare dall'opportunità di

suddividere la cristallizzazione in più stadi, realizzati con apparecchi distinti, oppure può essere dettata

dalla necessità di recuperare individualmente più componenti presenti contemporaneamente nella

soluzione di partenza. Nella pratica è più frequente l'utilizzo di apparecchi diversi: ad esempio

partendo da una soluzione sottosatura di un composto la cui solubilità aumenti con la temperatura può

risultare conveniente operare un primo stadio evaporativo per rimuovere rapidamente una parte del

solvente e far quindi seguire uno o più stadi per raffreddamento. Quando sia invece necessario

ricuperare i diversi componenti presenti in soluzione (per esempio i sali contenuti in un'acqua

salmastra) sono presenti cristallizzatori di tipo diverso scelti in funzione delle modalità operative

richieste in base alle caratteristiche dei singoli componenti da separare nelle varie fasi del processo.

6.3 CRISTALLIZZAZIONE DA FUSO

La cristallizzazione da fuso consiste nella formazione di una fase solida a partire da una fase liquida,

costituita da un fuso che si trova al suo punto di solidificazione.

I campi di impiego tipici di questa operazione sono la separazione e la purificazione spinta. Nel primo

caso la cristallizzazione da fuso costituisce un'alternativa all'estrazione o alla distillazione, soprattutto

per composti con caratteristiche assai simili (ad esempio isomeri con punti di ebollizione molto vicini

tra loro) la cui separazione richiederebbe un numero di stadi eccessivamente elevato. Nel secondo caso

composti che contengono impurezze possono essere purificati fino ad una purezza anche di molto

superiore al 99%: le applicazioni interessano sia i prodotti organici che quelli inorganici.

e tecniche di cristallizzazione da fuso più comunemente impiegate sono la cristallizzazione frazionata,

adottata sia per la separazione che per la purificazione di prodotti organici, e la fusione a zone,

particolarmente utilizzata nella produzione di semiconduttori.

6.3.1 Cristallizzazione frazionata

Il diagramma di equilibrio liquido-solido per sistemi binari assume frequentemente una delle forme

riportate in fig.6.3.1, a seconda che essi formino (a) oppure no (b) soluzioni solide.

Figura 6.3.1: Diagrammi di equilibrio solido-liquido per sistemi binari: a) che formano soluzioni

solide; b) che non formano soluzioni solide

Nel primo caso (fig.6.3.1.a), partendo da un fuso si origina una fase solida omogenea che contiene

entrambi i componenti, ma si è arricchita in quello altofondente; nel secondo caso (fig.6.3.1.b), invece,

i due componenti formano un eutettico e dal fuso si origina una fase solida che, teoricamente, è

costituita da un solo componente. In pratica, tuttavia, nel precipitato è inevitabilmente presente anche

20

una certa quantità dell'altro componente: ciò è dovuto sia alla solidificazione di piccole quantità di

soluzione fusa (che contiene entrambi i solidi) aderente al precipitato, che ad eventuali inclusioni della

soluzione all'interno del precipitato stesso. Il principio base della cristallizzazione frazionata è quello

di sottoporre il fuso a più cicli di cristallizzazione e fusione finché non si ottenga un prodotto della

purezza desiderata: ciò è evidentemente possibile sia in presenza di soluzioni solide che di eutettici.

Al termine del processo di cristallizzazione frazionata può essere realizzato un trattamento finale, detto

sweating (trasudazione) in cui il solido viene mantenuto ad una temperatura leggermente inferiore a

quella di fusione del prodotto puro, ma sufficiente a fondere le impurezze: queste sono quindi espulse

nel fuso che trasuda dal precipitato. Il sweating viene spesso effettuato realizzando una controcorrente

tra cristalli e liquido fuso: quest'ultimo ha la duplice funzione di fornire il calore necessario alla

fusione parziale del solido e di trascinare con sé le impurezze fuse.

Il processo di cristallizzazione da fuso può essere di tipo adiabatico, o non adiabatica, ossia con

scambio di calore con l'esterno. Nel primo caso il fuso è sottoraffreddato e il calore di solidificazione

viene dissipato soltanto attraverso il fuso: la velocità di deposizione è modesta, ma la purezza del

prodotto è elevata. Nel secondo caso il calore di cristallizzazione viene ceduto ad un refrigerante

esterno, ed i gradienti termici tra liquido fuso, superficie del cristallo e refrigerante sono notevoli: la

velocità di deposizione è elevata, ma sono più frequenti le inclusioni di soluzione, per cui la purezza

del prodotto diminuisce.

Poiché il rapporto tra i valori delle entalpie di vaporizzazione e di solidificazione è alto (ad esempio è

circa pari a 3 per i composti organici), la cristallizzazione da fuso risulta spesso economicamente

conveniente rispetto alla distillazione; inoltre la rimozione di impurezze che si ottiene da uno stadio di

cristallizzazione è di norma superiore a quella che si otterrebbe da uno stadio di distillazione.

I cristallizzatori in cui vengono effettuate operazione di cristallizzazione frazionata da fuso, possono

essere a funzionamento discontinuo o continuo.

Cristallizzatori discontinui

Gli apparecchi funzionanti in discontinuo prevedono solitamente che la cristallizzazione sia effettuata

in una sola apparecchiatura che funge

prima da cristallizzatore e poi da

purificatore.

Nel processo Sulzer (fig. 6.3.2) la

soluzione fusa viene distribuita nel

cristallizzatore, in modo da formare un

film sottile all'interno dei tubi verticali,

mentre all'esterno viene inviato un

refrigerante: la deposizione ha quindi

inizio, mentre il liquido viene ricircolato

con continuità da un serbatoio di

accumulo al cristallizzatore. Il livello nel

serbatoio diminuisce progressivamente in

conseguenza alla deposizione: quando

viene raggiunto un livello minimo prestabilito si interrompe la circolazione del

fuso e la soluzione residua viene inviata a Figura 6.3.2: Processo discontinuo Sulzer

stoccaggio. All'esterno dei tubi viene

quindi inviato un fluido caldo, che provoca la fusione del cristallizzato: il fuso viene avviato nel

serbatoio di accumulo e può quindi essere sottoposto ad un nuovo ciclo di cristallizzazione. Quando il

solido ha raggiunto la purezza desiderata viene sottoposto a sweating inviando all'esterno dei tubi un

fluido a temperatura controllata, che riscalda il precipitato ad una temperatura leggermente inferiore a

quella di fusione del composto puro e provoca la fusione ed il trasudo delle impurezze.

Cristallizzatori continui

21

Un processo di cristallizzazione da fuso in continuo richiede la presenza di uno o più cristallizzatori

che effettuano il frazionamento e di

un'apparecchiatura

per

realizzare

l'ulteriore purificazione del solido

mediante sweating.

L'impianto Tsukishima (fig. 6.3.3)

comprende uno o due cristallizzatori

sulle cui pareti ha luogo la

solidificazione

del

fuso

per

raffreddamento: il deposito formatosi

viene continuamente rimosso mediante

agitatori che raschiano le pareti, in

modo da mantenere una elevata velocità

di scambio termico. La purificazione

finale viene effettuata nella colonna di

sweating in cui il solido che scende

Figura 6.3.3: Processo continuo Tsukishima

viene fuso parzialmente incontrando in

controcorrente la soluzione ascendente: questa trascina con sé le impurezze allo stato fuso.

L'impianto Kureha (fig.6.3.4) prevede,

invece, che il solido percorra la

colonna di sweating dal basso verso

l'alto, trasportato da una coclea, mentre

la soluzione scende dalla testa della

colonna. Per potenzialità non elevate è

possibile

utilizzare

un'unica

apparecchiatura per realizzare sia la

cristallizzazione che la purificazione.

Un esempio è il purificatore Brodie

(fig.6.3.5): esso ha la forma di un

lungo tubo, all'interno del quale

ruotano degli agitatori raschianti,

mentre all'esterno viene inviato il

Figura 6.3.4: Processo continuo Kureha

refrigerante.

Il fuso ed i cristalli si

muovono in controcorrente

tra loro e fuoriescono da

estremità opposte.

L'alimentazione entra più

vicino alla zona di uscita del

prodotto, prima della sezione

di sweating dove si invia in

controcorrente parte del

prodotto più puro allo stato

fuso.

Figura 6.3.5: Purificatore Brodie

22

Esercizio 1: progetto di un cristallizzatore continuo

Una soluzione di acido citrico, a concentrazione 0.7094 kg/kg soluzione e che si trova a 32°C, viene

inviata ad un cristallizzatore che opera per evaporazione adiabatica sotto vuoto a 25°C, per produrre

1 t/h di cristalli di acido citrico monoidrato di dimensioni medie pari a 400 µm. Si richiede di

dimensionare il cristallizzatore.

Le proprietà fisiche e le cinetiche di cristallizzazione dell’acido citrico sono:

c* (25°C) = 0.6765 kg/kg soluzione

∆c

[kg/kg soluzione]

B0 = 2⋅1013⋅MT⋅∆c3.1

[1/m3⋅h]

G = 0.005⋅∆c

[m/h]

kv = 1.2

∆Tebullioscopico = 104.9⋅xs1.14 [°C]

xs

[fraz.molare acido citrico]

PMacido citrico = 210.12 kg/kmole

ρcristalli = 1665 kg/m3

λcristallizzazione = 28 kcal/kg

ρsoluzione = 1310 kg/ m3

csoluzione = 0.76 kcal/kg°C

µsoluzione = 0.021 Pa⋅s

cvapore = 0.45 kcal/kg°C

λvap(0°C) = 598 kcal/kg

Si utilizzano le relazioni, valide per un cristallizzatore MSMPR, che legano tra loro la velocità di

nucleazione B0, quella di accrescimento G, la densità del magma MT e la dimensione media dei

cristalli, LM:

G = 0.005 ⋅ ∆c ⇒

∆c =

G

0.005

G

B 0 = 2 ⋅ 1013 ⋅ M T ⋅ ∆c 3.1 = 2 ⋅ 1013 ⋅ M T ⋅

0.005

B0

MT =

2.72 ⋅ 10 20 ⋅ G 3.1

B

B0 = n 0 ⋅ G ⇒ n 0 = 0

G

3.1

M T = 6 ⋅ ρ cristalli ⋅ k v ⋅ n 0 ⋅ (G ⋅ τ) 4 = 6 ⋅ ρ cristalli ⋅ k v ⋅

6 ⋅ 1665 ⋅ 1.2 ⋅

1

1

( G ⋅ τ) 4 =

G

2.72 ⋅ 10 20 ⋅ G 3.1

LM = 3.67 ⋅ (G ⋅ τ ) = 0.0004 ⇒ (G ⋅ τ ) =

G 2.1 =

τ=

3.07 ⋅10 −25

3.07 ⋅10 −25

=

(G ⋅ τ ) 4

(1.09 ⋅10 −4 ) 4

= 2.72 ⋅ 10 20 ⋅ M T ⋅ G 3.1

B0

B0

⋅ (G ⋅ τ) 4 =

G

2.72 ⋅ 10 20 ⋅ G 3.1

⇒ (G ⋅ τ) 4 ⋅ G 2.1 = 3.07 ⋅ 10 − 25

0.0004

= 1.09 ⋅10 − 4

3.67

⇒ G = 7.50 ⋅10 −5 m / h ≅ 75 µm / h

LM

0.0004

=

= 1.45 h

3.67 ⋅ G 3.67 ⋅ 7.50 ⋅10 −5

∆c =

G

7.50 ⋅10 −5

=

= 0.015 kg / kg soluzione

0.005

0.005

Si può quindi calcolare la concentrazione nel cristallizzatore:

23

c = c*(25°C) + ∆c = 0.6765 + 0.015 = 0.6915 kg/kg soluzione

Si effettua il bilancio di materia e di calore, trascurando il calore sensibile dei cristalli, assumendo

che il calore specifico della soluzione sia costante e fissando come temperatura di riferimento 0°C:

wi = V + wu + wcristalli

ci = 0.7094

Ti = 32

wi

wi ⋅ci = wu ⋅cu + wcristalli

c = 0.6915

T = 25

V = wi – wu – wcristalli

wi =

V

cu = 0.6915

Tu = 25

wu

wcristalli = 1000

w u ⋅ c u + w cristalli

ci

w u ⋅ c u + w cristalli

− w u − w cristalli

ci

wi ⋅csol ⋅(Ti-Trif ) = wu ⋅csol (Tu – Trif) + V [λvap(0°C) + cvap (Tu – Trif)] + wcristalli⋅λcristallizzazione

V=

w .c + w cristalli

w u .c u + w cristalli

⋅ c sol ⋅ Ti = w u .c sol ⋅ Tu + u u

− w u − w cristalli λ vap (0°C) + c vap ⋅ Tu +

ci

ci

+ w cristalli ⋅ λ cristallizzazione

[

]

wu .0.6915 + 1000

w .0.6915 + 1000

⋅ 0.76 ⋅ 32 = wu ⋅ 0.76 ⋅ 25 + u

− wu − 1000 (598 + 0.45 ⋅ 25) + 1000 ⋅ 28

0.7094

0.7094

20.08 ⋅ wu = 243292

wu = 12118 kg/h

⇒

wi = 13222

kg/h V = 104 kg/h

Va ora fatta la verifica del valore della densità del magma, che è bene sia compresa tra 50 e 200

kg/m3. La portata volumetrica di soluzione uscente è:

Qu =

wu

ρ soluzione

=

12118

= 9.25 m 3 / h

1310