Università degli studi di Cagliari

Dipartimento di Ingegneria Meccanica

http://dimeca.unica.it/

Mail:

Comportamento Meccanico dei Materiali

Esercitazione 1

Autore: I. Virdis, G. Cau, N. Cullurgioni, M. Figus, L. Cadeddu

Supervisor: Prof. Ing. Francesco Ginesu

Dicembre 2013

Introduzione

Come prima esercitazione del corso sono state effettuate delle prove di trazione, nel

laboratorio di Meccanica Sperimentale del DIMCM, su quattro differenti provini.

L'obiettivo è quello di verificare le differenze tra comportamento reale e teorico della

deformazione dovuta ad uno sforzo.

Sono stati utilizzati quattro provini (di cui alcuni forati) di Alluminio, dei quali erano

note le dimensioni; attraverso la rielaborazione dei dati è stato possibile risalire alle

caratteristiche meccaniche del materiale; è stata inoltre fatta la comparazione dei

risultati ottenuti dai diversi gruppi, in questo modo è stato possibile verificare quali

siano le differenze di risposta alla sollecitazione in funzione della geometria del

provino.

In questa relazione verranno esposti i risultati delle curve più significative, con

resoconto grafico, per meglio evidenziare le differenze riscontrate.

PROVA DI TRAZIONE E DIAGRAMMA SFORZO-DEFORMAZIONE

La prova di trazione consente di valutare la resistenza meccanica dei materiali. In

questa prova i campioni metallici vengono trazionati fino a rottura in un tempo

relativamente breve e a una velocità costante.

La figura illustra schematicamente come si effettua la prova di trazione

Si riporta la foto della macchina che è stata utilizzata in laboratorio.

1

La forza che agisce sul campione durante la prova viene acquisita sul computer

istante per istante assieme alla corrispondente deformazione, che viene ottenuta dal

segnale proveniente dall’ estensometro esterno collegato al provino.

I dati rilevati dalla prova di trazione vengono elaborati e convertiti in valori di sforzo,

così da poter costruire un diagramma che lega lo sforzo alla deformazione.

Le proprietà meccaniche dei metalli e delle leghe che sono state ottenute dalla prova

di trazione sono:

2

1) Modulo di Elasticità E.

2) Carico di snervamento a una deformazione dello 0,2%

Lo sforzo nominale è calcolato dividendo la forza F applicata sul provino per la sua

sezione iniziale A0. Poiché la sezione del provino cambia continuamente durante la

prova di trazione, lo sforzo nominale calcolato sarà diverso da quello reale. In

particolare durante la prova, dopo che sul provino si è verificata la strizione, lo sforzo

nominale diminuisce all’aumentare della deformazione, determinando sulla curva

Sforzo-Deformazione un massimo nel valore dello sforzo nominale. In realtà, una

volta che è iniziata la strizione, lo sforzo reale nella prova di trazione è più alto di

quello nominale. Si definisce lo sforzo reale e la deformazione reale:

SFORZO REALE:

DEFORMAZIONE REALE:

Dove l0 è la lunghezza iniziale del tratto utile del provino e li è la lunghezza istantanea

del tratto utile durante la prova. Assumendo costante il volume del tratto utile del

provino durante la prova di trazione, allora si ha che:

3

e

Nella pratica i progetti non sono basati sullo sforzo reale di rottura, in quanto non

appena viene superato il carico di snervamento, il materiale inizia a snervarsi e

assume deformazioni permanenti. I progettisti usano il carico di snervamento allo

0,2%, corretto con opportuni coefficienti di sicurezza quando non è ben definita la

sigma di snervamento. Nella ricerca sono spesso utilizzati i diagrammi reali.

STRUMENTAZIONE:

Macchina di Prova

4

La macchina di prova utilizzata (MTS 370 in grado di fornire una forza massima di

100 kN) per la prova di trazione è caratterizzata da un telaio composto da un pannello

per i comandi manuali, da un attuatore (corsa massima di 200 mm), da un afferraggio

inferiore e da un afferraggio superiore mosso da una barra trasversale, e ancora da

una cella di carico che rileva le forze generate dall’attuatore.

La cella di carico, è un trasduttore che misura la forza applicata sul provino tramite

un segnale elettrico che varia al variare della deformazione che tale forza produce sul

componente.

Gli spostamenti della barra e dell’attuatore sono garantiti da un sistema idraulico

molto preciso, dell’ordine del micrometro. Il fluido idraulico utilizzato è solfito di

molibdeno.

Il serraggio è assicurato da un sistema a cunei che posiziona automaticamente il

provino nell’asse di trazione. Una volta che il provino è posizionato tra i cunei si

applica una forza di precarico regolata in modo tale da avere un saldo afferraggio del

provino senza che questo subisca danni causati da una forza eccessiva.

Un altro componente della macchina di prova è l’unità di controllo computerizzata

che potrebbe anche trovarsi in un ambiente diverso da quello in cui è posizionata la

macchina stessa. Esiste un sistema di sicurezza che impedisce che si possa

contemporaneamente fornire comandi alla macchina manualmente e dall’unità

computerizzata.

Estensometro

L’estensometro è lo strumento di misura utilizzato nella prova di trazione, è dotato di

due terminali tenuti solidali al provino che si spostano l’uno rispetto all’altro man

mano che il provino si deforma.

L’estensometro assiale per misurare le deformazioni utilizza degli estensimetri di

precisione e ad alta resistenza, fissati ad un elemento metallico in modo da comporre

il ponte di Wheaston.

L’allungamento o la compressione del provino provoca il movimento dei bracci

dell’estensometro che flettendo l’elemento metallico, modifica la resistenza degli

5

estensimetri. Ciò provoca uno sbilanciamento del ponte di Wheaston che genera un

segnale elettrico proporzionale alla variazione della distanza fra terminali

dell’estensometro.

Il condizionatore e il segnale dell’estensometro devono essere tarati, quindi il

guadagno del condizionatore e la tensione di eccitazione devono essere regolati per

raggiungere il segnale richiesto dall’estensometro .

6

Raccolta ed elaborazione dati

L’andamento dello spostamento assiale della traversa su cui è stato vincolato il provino in

funzione del tempo è quello di una rampa lineare. Questo andamento è il medesimo per

ciascuna delle prove effettuate, in particolare si riporta quello del gruppo2.

In seguito all’applicazione del carico sui quattro provini sono state rilevate

dall’estensometro le seguenti deformazioni, di cui riportiamo l’andamento in

funzione del tempo.

7

Son stati utilizzati quattro provini di cui due forati. Si riportano le dimensioni

geometriche nella seguente tabella:

larghezza provino (b)

[mm]

2

spessore provino (h) [mm]

sezione resistente [mm ]

gruppo 1

14,70

0,90

13,230

gruppo 2

14,70

0,90

13,230

gruppo 4 (foro d=1mm)

14,70

0,90

12,330

gruppo 5 (foro d=2mm)

14,75

0,90

11,475

8

Dall’elaborazione dei dati registrati dalla strumentazione è stato possibile tracciare i diagrammi

dello sforzo in funzione della deformazione sia nel caso nominale che reale. Si riportano tali grafici

per ciascun provino.

GRUPPO 1

9

GRUPPO 2

10

GRUPPO 4

11

GRUPPO 5

12

Confronti

13

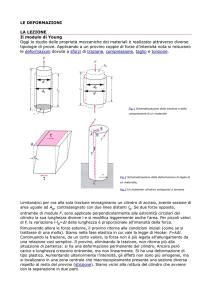

Dal confronto dell’andamento delle curve sforzo-deformazione emergono due

famiglie di curve che presentano analogie basate sulla geometria del provino: nello

specifico la presenza di un foro.

Dal grafico si evince che i provini senza foro presentano un primo tratto elastico,

seguito da un ampio campo di deformazione plastica (tipico dei materiali duttili) fino

a rottura.

I provini forati presentano una sovraelongazione del campo elastico dovuta

all’intensificazione degli sforzi (vedi considerazione Kt) causati dall’anomalia

geometrica, seguita da un campo di deformazione plastica inferiore rispetto ai provini

senza foro. L’allungamento a rottura è dunque minore.

A tal proposito si riscontra una deformazione a rottura decrescente al crescere del

diametro del foro, come si evince dall’osservazione del grafico - in scala

bilogaritmica.

14

Dal confronto del campo elastico delle quattro prove si è ricavato il modulo di

elasticità che risulta essere circa il medesimo per tutte le prove a conferma del fatto

che i provini siano dello stesso materiale, ossia alluminio.

La seguente tabella riporta i risultati ottenuti:

E [Mpa]

σy 0,2% [Mpa]

σu [Mpa]

σmax reale [Mpa]

σelastica [Mpa]

gruppo 1

60.721

183

193

198

153,18

gruppo 2

62.803

182

191

195

154,67

gruppo 4

gruppo 5

69.188

69.787

65.625

3937,7

191

205

196

207

198

208

154

153

Medie

scarto quadratico medio

190

197

9,5

200

6,0

154

4,8

0,7

Per quanto riguarda le curve relative alla prova del gruppo 5 risultano evidenti delle

anomalie. Queste probabilmente hanno avuto origine in sede sperimentale e non

nell’elaborazione successiva.

15

CONSIDERAZIONI sul Kt

Due dei provini sottoposti a trazione presentano un foro passante in mezzeria. Questa

particolare caratteristica causa un’alterazione della distribuzione dello sforzo in

prossimità della discontinuità e le equazioni che si utilizzano per la determinazione

delle tensioni normali o tangenziali non sono sufficienti a definire lo stato tensionale

in prossimità di tali discontinuità, in quanto forniscono dati approssimati per difetto.

Considerando un elemento meccanico che presenta un intaglio risulta possibile

determinare la tensione nominale prescindendo dalla irregolarità geometrica. Definito

Kt il fattore teorico di concentrazione delle tensioni, o semplicemente fattore

d’intaglio, il rapporto:

con

tensione massima nell’intorno dell’intaglio e

tensione nominale in

assenza dell’intaglio. Il fattore d’intaglio viene fornito in forma di grafici definiti in

base alla geometria del componente, alla geometria dell’intaglio e alla tipologia di

sollecitazione alla quale è sottoposto il componente .

16

Per quanto riguarda il provino forato del gruppo 4 , avente il rapporto geometrico

d/b= 0,068 il Kt risulta essere Kt=2,75

Noto il Kt e calcolata la tensione nominale è possibile dunque risalire alla tensione

massima. Riportiamo l’andamento della

che arriverà al limite di snervamento

molto prima rispetto al caso nominale.

Nel caso in cui il componente meccanico intagliato sia soggetto a carichi statici,

come ad esempio una prova di trazione, il contributo dell’intaglio all’incremento del

livello locale delle tensioni può essere trascurato a patto che il materiale sia

sufficientemente duttile, questo solo dal punto di vista progettuale. Infatti i materiali

duttili presentano un ampio campo plastico e nella realtà le tensioni non salgono ai

valori che si otterrebbero applicando il Kt ma, nei punti critici, si attestano al

massimo attorno al valore della tensione di snervamento del materiale a discapito di

locali plasticizzazioni operando una ridistribuzione degli sforzi (collaborazione). Nel

caso di un materiale ideale, (modello elastico-perfettamente plastico) una volta giunti

17

allo snervamento non servono aumenti di sollecitazione per continuare a deformare il

provino e la tensione si mantiene dunque costante.

18