LE DEFORMAZIONI

LA LEZIONE

Il modulo di Young

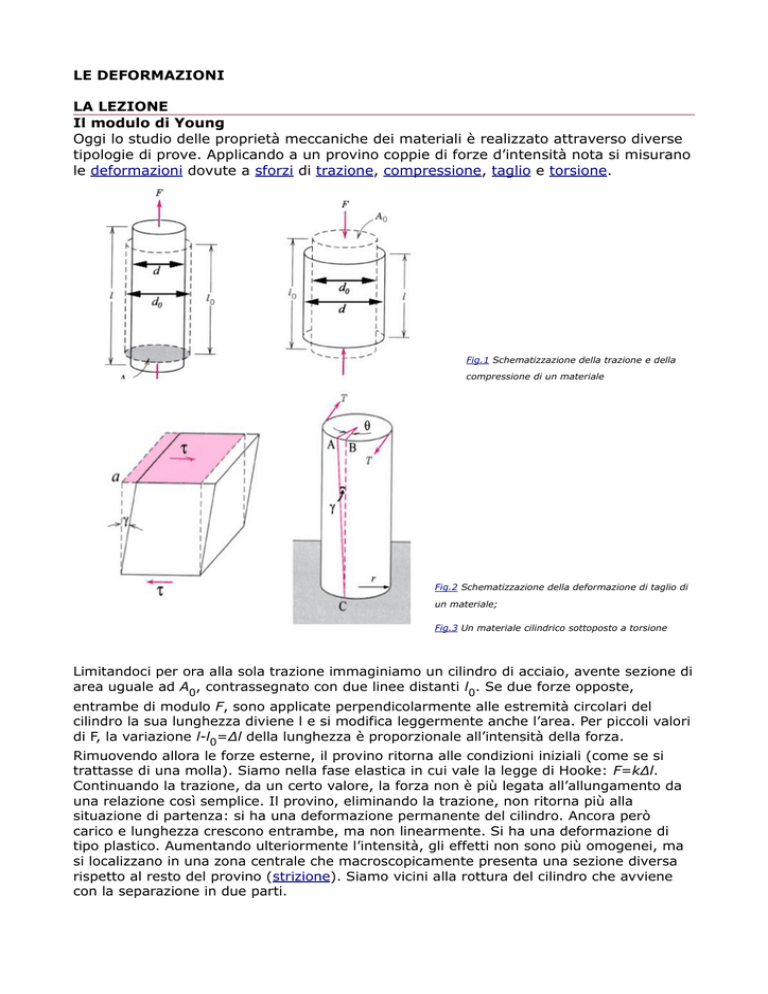

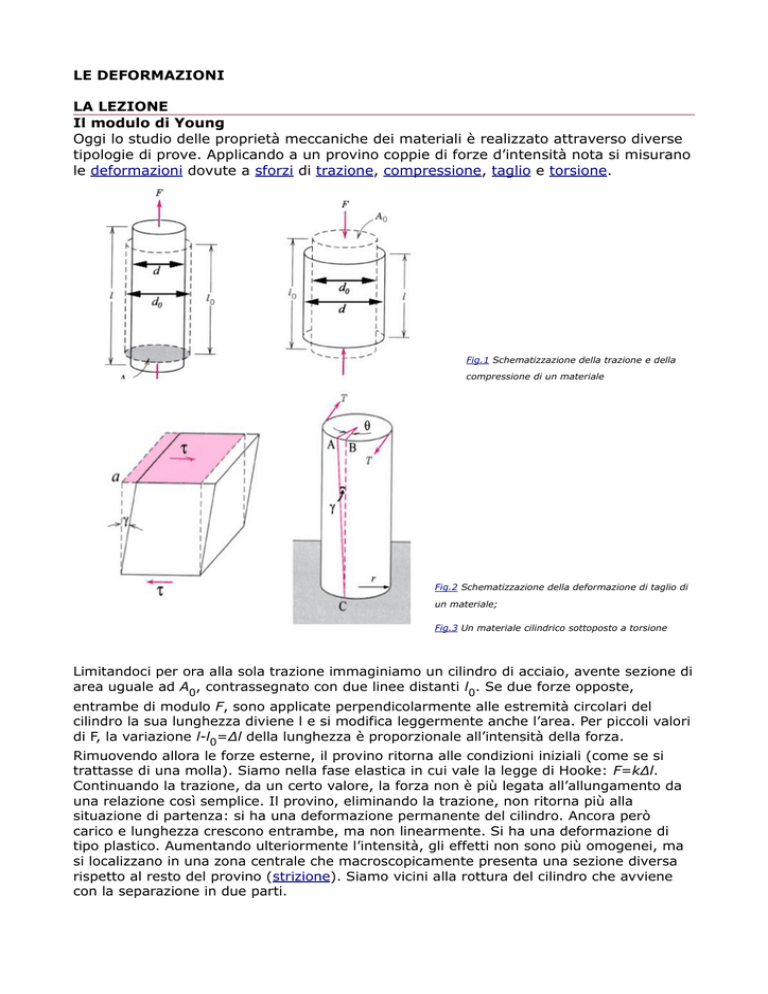

Oggi lo studio delle proprietà meccaniche dei materiali è realizzato attraverso diverse

tipologie di prove. Applicando a un provino coppie di forze d’intensità nota si misurano

le deformazioni dovute a sforzi di trazione, compressione, taglio e torsione.

Fig.1 Schematizzazione della trazione e della

compressione di un materiale

Fig.2 Schematizzazione della deformazione di taglio di

un materiale;

Fig.3 Un materiale cilindrico sottoposto a torsione

Limitandoci per ora alla sola trazione immaginiamo un cilindro di acciaio, avente sezione di

area uguale ad A0, contrassegnato con due linee distanti l0. Se due forze opposte,

entrambe di modulo F, sono applicate perpendicolarmente alle estremità circolari del

cilindro la sua lunghezza diviene l e si modifica leggermente anche l’area. Per piccoli valori

di F, la variazione l-l0=Δl della lunghezza è proporzionale all’intensità della forza.

Rimuovendo allora le forze esterne, il provino ritorna alle condizioni iniziali (come se si

trattasse di una molla). Siamo nella fase elastica in cui vale la legge di Hooke: F=kΔl.

Continuando la trazione, da un certo valore, la forza non è più legata all’allungamento da

una relazione così semplice. Il provino, eliminando la trazione, non ritorna più alla

situazione di partenza: si ha una deformazione permanente del cilindro. Ancora però

carico e lunghezza crescono entrambe, ma non linearmente. Si ha una deformazione di

tipo plastico. Aumentando ulteriormente l’intensità, gli effetti non sono più omogenei, ma

si localizzano in una zona centrale che macroscopicamente presenta una sezione diversa

rispetto al resto del provino (strizione). Siamo vicini alla rottura del cilindro che avviene

con la separazione in due parti.

Fig.4 Macchina utilizzata per le prove di trazione;

Fig.5 Strizione del campione

Ritornando alla fase elastica, è facile convincersi che raddoppiando la lunghezza

iniziale del campione e pensandolo composto da due cilindri ciascuno di lunghezza l0,

l’allungamento complessivo sia ora 2Δl. Diviene così naturale per caratterizzare il

materiale non misurare l’allungamento assoluto, ma quello relativo: Δl/l0, chiamato

deformazione di trazione. Modificando invece l’area della sezione del provino, la

resistenza del materiale aumenta al crescere di A0 (risultato raggiunto nel Settecento

da ingegneri, come Coulomb, che studiarono la resistenza delle travi sottoposte a

carichi). La grandezza fisica caratteristica dell’esperienza è allora lo sforzo di trazione,

il rapporto F/A0, che ha la stessa unità di misura della pressione: il pascal. Poiché i

valori in gioco, rispetto all’unità del Sistema Internazionale, sono molto più grandi, si

utilizzano i multipli: megapascal (1 MPa= 106 Pa) e gigapascal (1 GPa= 109 Pa). Nella

deformazione elastica lo sforzo è direttamente proporzionale alla deformazione. La

costante di proporzionalità, chiamata modulo di Young, in genere, è indicata con il

simbolo E. La legge di Hooke diviene allora:

F/A0 = E Δl/l0.

La forza per unità di superficie è lo sforzo (o tensione) σ (storicamente Cauchy parlava

di pressione), mentre l’allungamento relativo o deformazione, adimensionale, è

rappresentato con il simbolo: ε. Dalle considerazioni precedenti segue che la legge di

Hooke per la trazione è:

σ = E ε.

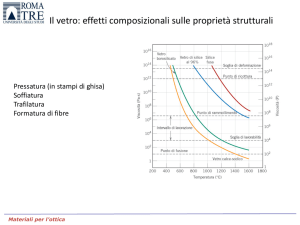

I moduli di Young, aventi le stesse unità degli sforzi e quindi della pressione, per

alcuni materiali utilizzati nelle costruzioni sono riportati nella tabella che segue. Nei

metalli i valori di E variano da qualche GPa a diverse centinaia di GPa; mentre se si

prendono in considerazione i polimeri, i valori scendono da circa dieci MPa fino a

qualche GPa. Per passare dall’unità del Sistema Internazionale a quella della tabella di

figura 6 (newton al millimetro quadrato) si tenga presente che quest’ultima equivale a

1 MPa.

Fig.6 Tabella modulo Young di materiali

da costruzione

La curva deformazione-sforzo, per alcuni materiali sottoposti alla prova di trazione, è

riportata nella figura 7. Solo nella prima fase, dove l’andamento è lineare, si ha la

validità della legge di Hooke. L’estremo superiore M del grafico è il valore massimo

della fase plastica.

Fig.7 Curva sforzo deformazione e variazioni di forma del provino

Il reticolo cristallino

Un solido ideale è, dal punto di vista microscopico, un reticolo cristallino con gli atomi

che occupano i vertici del reticolo e interagiscono tra di loro grazie a forze elettriche.

Immaginiamo una fila di atomi equidistanti disposti secondo l’asse x. Il reticolo

unidirezionale può essere pensato come tante particelle collegate da forze elastiche

descritte da una legge del tipo F=-k x. Per piccoli spostamenti dalla posizione di

equilibrio, ad esempio l’avvicinamento di due particelle del reticolo, vengono generate

forze repulsive che le riportano alle condizioni iniziali, mentre se si allontanano due

“primi vicini” la forza di richiamo risulta attrattiva. L’immagine microscopica

unidirezionale perciò riflette allora ancora una volta la visione macroscopica della

legge di Hooke.

In più dimensioni gli effetti dipendono dalla simmetria del reticolo e non basta più una

sola costante per descrivere le piccole deformazioni reversibili del solido. Per un

reticolo caratterizzato da una cella elementare cubica si possono pensare tre

interazioni indipendenti, agenti lungo gli assi del cubo. Servono allora tre moduli

elastici per descrivere le proprietà del solido.

Fig.8 Struttura cubica del reticolo dell’oro;

Fig.9 Struttura cristallina del ghiaccio

Se il sistema forma una cella elementare più complessa del cubo, non è facile dare

un’immagine intuitiva equivalente e ci limiteremo a elencare la crescita del numero

delle costanti. Se la simmetria è esagonale come accade nei cristalli di ghiaccio (la

cella elementare è un prisma retto con base esagonale) le costanti di elasticità

salgono a cinque; per materiali cristallini del sistema rombico (prisma retto a base

rettangolare) come il topazio bisogna dare nove valori indipendenti; tredici per il

sistema monoclino (un prisma obliquo a base rettangolare). In altre parole maggiore è

la simmetria, minore è il numero delle costanti elastiche.

Consideriamo ora, dal punto di vista microscopico, la deformazione plastica in un

cristallo. Se il reticolo fosse composto da una serie di piani perfettamente allineati

simile alle pagine di un libro sarebbe difficile spiegare uno dei meccanismi della

deformazione permanente. Consideriamo un’imperfezione, una specie di segnalibro

posto tra due pagine di un libro, avremo allora una situazione come quella illustrata

nella figura 10.

Al centro del reticolo risulta una sorta di regione vuota. Forze relativamente piccole

possono allora provocare lo spostamento di file di atomi che occupano altre posizioni.

L’imperfezione lineare del cristallo è chiamata dislocazione e si potrebbe descrivere il

fenomeno come lo spostamento della dislocazione verso il bordo con una piccola

deformazione permanente del cristallo.

I metalli hanno la caratteristica di duttilità, legata alle dislocazioni e al loro numero,

cioè mostrano la capacità di far scorrere gli strati di atomi l’uno sull’altro senza subire

fratture (su piani che spesso si trovano a 45 ° rispetto allo sforzo), senza dovere

rompere tutta una serie di legami atomici come sarebbe successo se il reticolo fosse

stato perfetto. Le dislocazioni permettono inoltre la crescita dei cristalli.

Fig.10 Esempio di dislocazione; Fig.11 Modello bidimensionale di reticolo cristallino (A) e configurazioni assunte in seguito a

deformazione elastica (B) e plastica ©

Sforzi e deformazioni generalizzati

La teoria moderna dell’elasticità nacque nell’Ottocento, senza alcun riferimento iniziale

alle proprietà molecolari del solido, per opera di scienziati formati all’Ecole

Polytechnique di Parigi. L’ingegneria unita alla matematica superiore è ancor oggi un

tratto distintivo della teoria elastica del solido e nella prima metà dell’Ottocento le due

tendenze furono riunificate. Nel secolo precedente invece, la teoria euleriana della

curva elastica (nella quale la meccanica e la matematica descrivevano un segmento

ideale privo di dimensioni sottoposto a forze esterne alle sue estremità) e gli studi alla

Varignon (sulle tensioni di una trave) non avevano molti punti di contatto.

Augustin-Louis Cauchy, pur non parlando di sforzo, fu il principale artefice della

generalizzazione della legge di Hooke. Cauchy suppose che in corpo elastico la

pressione interna non fosse, a differenza dell’idrostatica, più necessariamente normale

al piano. In tal modo l’idea di ‘sforzo’ (o meglio, tensione) entrò nella teoria

dell’elasticità.

Per capire la questione dobbiamo considerare la deformazione di taglio in una forma

analoga a quella presentata nella maggioranza dei manuali sulla resistenza dei

materiali e in alcuni volumi di fisica. Invece della barra cilindrica consideriamo ora un

corpo a sezione rettangolare sottoposto a una coppia di forze per unità di superficie τ,

tangenziali all’area stessa come già rappresentato in figura 2. Il rettangolo di figura 12

subisce allora una deformazione misurabile in prima approssimazione come rapporto

Δx/l pari all’angolo γ. La grandezza τ è, in analogia alla trattazione della prova di

trazione, chiamata sforzo di taglio puro. Nel limite elastico, la deformazione coincide

con l’angolo γ e la legge di Hooke si esprime con la proporzionalità tra τ e γ. La

costante elastica di taglio è indicata solitamente con la lettera G, da cui si ricava:

τ =G γ.

Ancora G ha la stessa unità di misura del modulo di Young e dello sforzo, equivalente

a quella di una pressione. Si può dimostrare che il taglio puro è riconducibile a una

trazione e una compressione perpendicolare alla trazione.

Fig.12 Deformazione di taglio, nella

figura il rapporto Δx/L è

approssimabile all’angolo γ. Inoltre

si cerca di indicare come lo sforzo di

taglio si possa ottenere da una

trazione e una compressione agenti

perpendicolarmente tra di loro.;

Fig.13 Volumetto ideale all’interno

del solido elastico e forze

generalizzate su unità di superficie

che agiscono sulle facce del cubo

Passiamo adesso ad affrontare la legge di Hooke generalizzata. Un piccolo volume

interno al solido elastico sottoposto a forze esterne risente di tensioni. Su ogni faccia

del cubo ideale (il punto di Euler) agiscono tre sforzi: due tangenziali e uno normale.

Poiché su facce opposte gli sforzi hanno la stessa intensità, per descrivere lo stato

ideale di tensione servono nove valori (tre normali e sei tangenziali). In realtà

all’equilibrio anche le componenti tangenziali possono ridursi a tre. In un solido in cui

gli effetti non dipendono dalle direzioni a ogni sforzo normale σ corrisponde una

singola deformazione ε mentre a ciascun sforzo tangenziale τ la deformazione γ. Però

in un solido anisotropo non è detto che un’azione di trazione comporti una semplice

deformazione in una direzione. In genere una causa esterna comporta una

combinazione lineare di effetti di deformazione longitudinali e di taglio. Dal punto di

vista algebrico ognuna delle sei componenti dello sforzo generalizzato è legata alle sei

componenti della deformazione generalizzata con sei moduli. Le costanti elastiche di

un solido generico sono allora trentasei (una matrice 6x6). Cauchy fu il primo a capire

che per un solido omogeneo e isotropo le 36 costanti si riducono a 2.

Il solido isotropo

Ritorniamo alla nostra iniziale barra sottoposta a trazione, già nella figura 1 era chiaro

che allungamento del materiale lungo F corrispondeva a un restringimento nelle altre

direzioni, come se ci fosse una compressione. Sostituiamo (vedi

figura 14) ora alla superficie circolare un rettangolo, utilizzando

una barra a forma di parallelepipedo avente lati lx, ly, lz.

Se il materiale è omogeneo e isotropo gli effetti lungo l’asse x e

l’asse y saranno uguali: Δx/lx = Δy/ly. Inoltre la contrazione sarà

proporzionale all’allungamento relativo Δz/lz. Il blocco viene stirato

nella direzione z e si accorcia nelle direzioni x e y. Per cui si può

scrivere: Δx/lx = Δy/ly = -ν Δz/lz. Il numero ν, positivo,

caratteristico del materiale è chiamato coefficiente di Poisson.

Fig.14 Barra a forma di parallelepipedo

Fig.15 Tabella del coefficiente di Poisson di

alcuni materiali

Come si vede dalla tabella il coefficiente di Poisson adimensionale è sempre molto

piccolo, si può dimostrare che il suo valore è sempre minore di ½ ipotizzando che il

modulo di Young E sia positivo.

La legge di Hooke, ricordando che nella prova di trazione F/A = σ = E Δz/lz, per le tre

deformazioni diventa allora:

Δx/lx = -νσ/E, Δy/ly = -νσ/E, Δz/lz = σ/E.

Per esprimere la “proporzionalità” tra sforzi e deformazioni abbiamo bisogno allora di

due valori numerici.

Un’alternativa alla trattazione del solido isotropo sottoposto a forze è quella di uno

studio legato all’energia. In questo caso al posto del coefficiente di Poisson e del

modulo di Young si utilizzano altre due termini: λ (primo coefficiente di Lamè) e G

(costante elastica di taglio). Ancora ricordiamo che E e G hanno la stessa unità di

misura (pascal), mentre i coefficienti ne sono privi. Le coppie alternative di valori si

possono ovviamente collegare con semplici relazioni algebriche. In particolare si può

dimostrare, sempre uguagliando il taglio a una compressione e una trazione, che

G=E/2(1 + ν).