A13

Ciclo elettropneumatico

di due cilindri a D.E. (PLC)

1. Considerazioni generali

L’esercizio è già stato presentato in logica WLC nella

scheda A5.

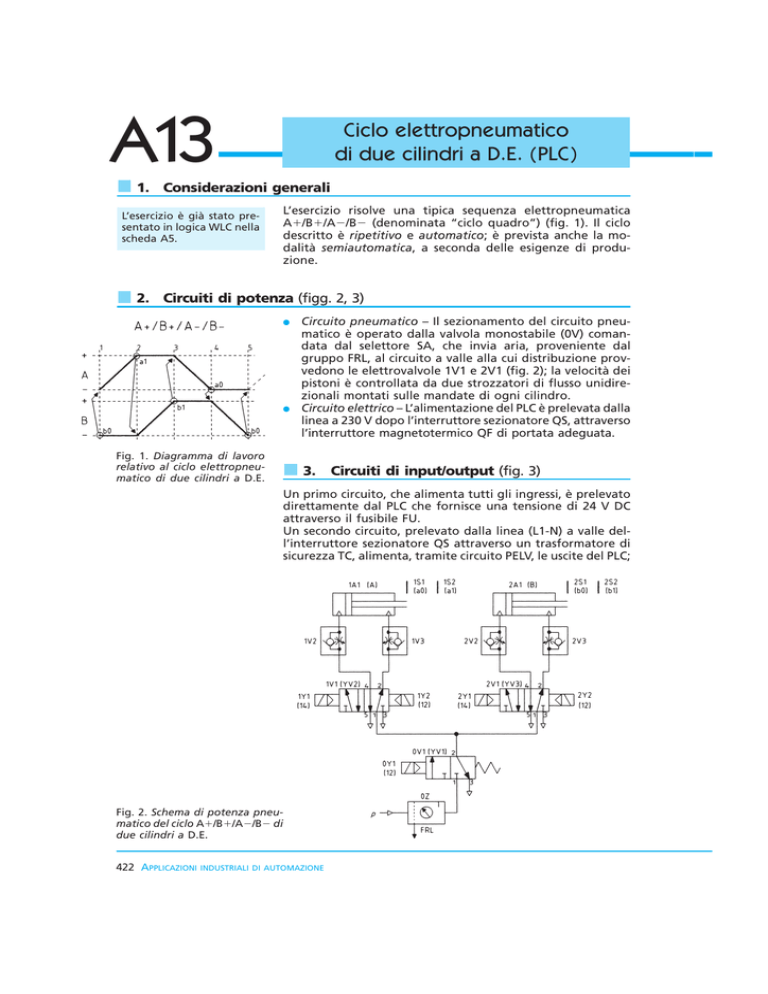

L’esercizio risolve una tipica sequenza elettropneumatica

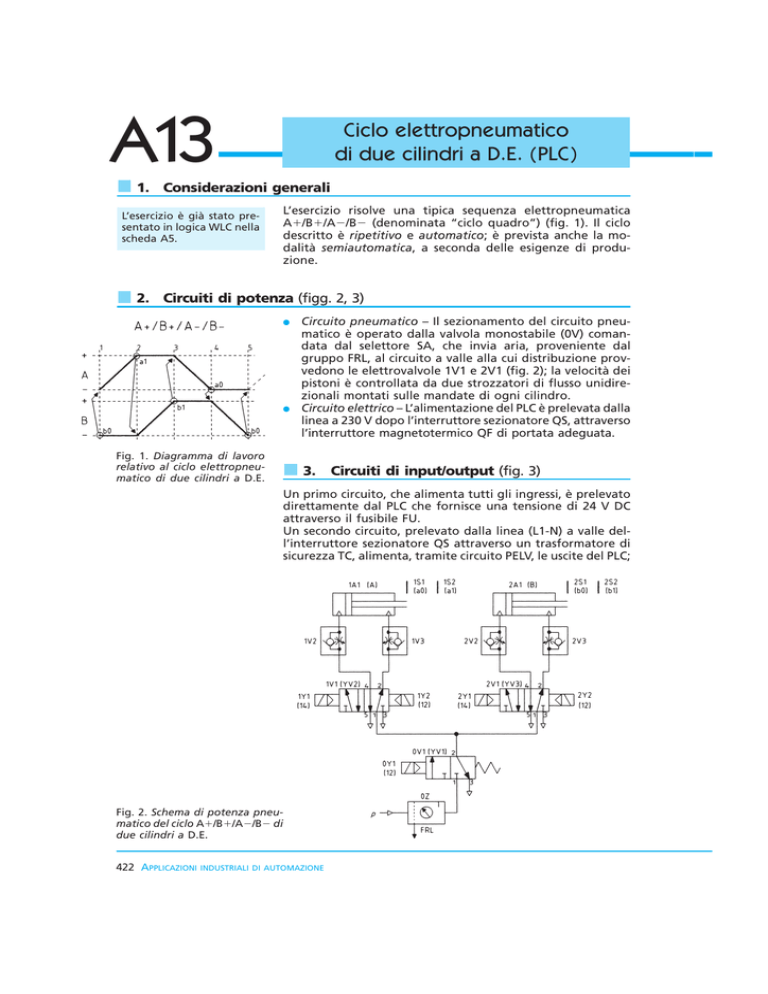

A/B/A/B (denominata “ciclo quadro”) (fig. 1). Il ciclo

descritto è ripetitivo e automatico; è prevista anche la modalità semiautomatica, a seconda delle esigenze di produzione.

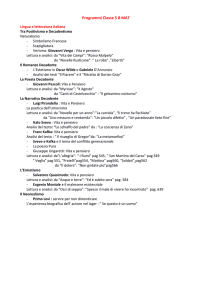

2. Circuiti di potenza (figg. 2, 3)

●

●

Fig. 1. Diagramma di lavoro

relativo al ciclo elettropneumatico di due cilindri a D.E.

Circuito pneumatico – Il sezionamento del circuito pneumatico è operato dalla valvola monostabile (0V) comandata dal selettore SA, che invia aria, proveniente dal

gruppo FRL, al circuito a valle alla cui distribuzione provvedono le elettrovalvole 1V1 e 2V1 (fig. 2); la velocità dei

pistoni è controllata da due strozzatori di flusso unidirezionali montati sulle mandate di ogni cilindro.

Circuito elettrico – L’alimentazione del PLC è prelevata dalla

linea a 230 V dopo l’interruttore sezionatore QS, attraverso

l’interruttore magnetotermico QF di portata adeguata.

3.

Circuiti di input/output (fig. 3)

Un primo circuito, che alimenta tutti gli ingressi, è prelevato

direttamente dal PLC che fornisce una tensione di 24 V DC

attraverso il fusibile FU.

Un secondo circuito, prelevato dalla linea (L1-N) a valle dell’interruttore sezionatore QS attraverso un trasformatore di

sicurezza TC, alimenta, tramite circuito PELV, le uscite del PLC;

Fig. 2. Schema di potenza pneumatico del ciclo A/B/A/B di

due cilindri a D.E.

422 APPLICAZIONI

INDUSTRIALI DI AUTOMAZIONE

Fig. 3. Ciclo elettropneumatico di due cilindri a D.E. con PLC Siemens S7-200: schema di potenza elettrico unifilare e collegamenti I/O.

A13 – Ciclo elettropneumatico di due cilindri a D.E. (PLC)

APPLICAZIONI

DEI SISTEMI DI COMANDO E CONTROLLO

423

A13 – Ciclo elettropneumatico di due cilindri a D.E. (PLC)

la protezione è assicurata dai fusibili FU1 e FU2. La protezione degli operatori contro contatti diretti e indiretti è fornita dal circuito PELV stesso.

Il circuito è provvisto di un pulsante di emergenza SB5, per

un arresto di categoria 0 hardware come previsto dalla norma

CEI 44-5, che eccita le bobine 1V1 (12) e 2V1 (12), tramite i

contatti in scambio KA (11/12-14 e 21/22-24), provocando di

conseguenza il rientro dei pistoni.

Secondo la Direttiva Macchine 98/37 CE, il pulsante di emergenza deve rimanere bloccato dopo il suo azionamento e il

suo successivo sblocco non deve ripristinare il ciclo di lavoro;

in proposito opera il pulsante SB6 di ripristino.

L’ordine di emergenza viene inviato contemporaneamente

come input alla logica di controllo del PLC, tramite il test sullo

stato del contatto SB5 (I1.0), collegato al pulsante di emergenza. In alternativa al circuito di sicurezza a relè KA, si può

inserire il pulsante SB5 di emergenza direttamente sulle

uscite Q0.2 e Q0.4 nonché in ingresso al PLC, con l’aggiunta

di contatti in scambio.

I moduli di uscita a relè sono di per sé isolati galvanicamente

e non necessitano di ulteriori dispositivi. In parallelo alle bobine KM è inserito un circuito R-C antidisturbo (sempre presente in circuiti con componenti elettronici).

Il PLC considerato, se possiede la CPU 221, ha disponibili soltanto otto punti d’ingresso (0 7); di conseguenza per la soluzione dell’esercizio presentato occorre collegare al PLC

stesso un modulo addizionale. In caso contrario (CPU 224 o

226) il problema non sussiste.

4. Programma di gestione

Il movimento dei pistoni inizia una volta azionato il pulsante

SB1 di automatico e termina solamente premendo il pulsante

di stop SB3 (I0.1). Per la sequenza in modalità semiautomatica, cioè l’esecuzione di un solo ciclo completo in attesa di

un nuovo impulso per una successiva partenza, è previsto il

pulsante SB2 (I0.3). I finecorsa a0, a1, b0, b1 determinano la

fuoriuscita o il rientro dei pistoni (fig. 1).

Per la programmazione si ricorda che le bobine delle elettrovalvole di distribuzione per i cilindri A e B sono bistabili; non

necessitano quindi di nessuna autoritenuta.

L’assegnazione delle variabili, lo schema ladder e la lista di

istruzioni del progetto sono riportate rispettivamente nelle figure 4, 5, 6.

Fig. 4. Ciclo elettropneumatico di due cilindri a D.E. con

PLC Siemens S7-200: assegnazione variabili.

424 APPLICAZIONI

INDUSTRIALI DI AUTOMAZIONE

A13 – Ciclo elettropneumatico di due cilindri a D.E. (PLC)

Fig. 5. Ciclo elettropneumatico di due cilindri a D.E. con

PLC Siemens S7-200: schema

ladder.

Fig. 6. Ciclo elettropneumatico di due cilindri a D.E. con

PLC Siemens S7-200: lista di istruzioni.

APPLICAZIONI

DEI SISTEMI DI COMANDO E CONTROLLO

425