TECNOLOGIE E COMPONENTI PER L’ELETTRONICA (5 cfu)

AA. 2004-2005

Prof. Bigioggera

RESISTORI

R = resistenza [ Ω ]

l = lunghezza [ m ]

l

R=ρ

s

m 2

s = sezione del conduttore

ρ = resistività del materiale [ Ω/m ]

TC : coefficiente di temperatura

KV : coefficiente di tensione

ppm / C °

[ ppm / V ]

PW ,max : potenza nominale dissipabile [W ]

Vmax : tensione massima nominale

[V ]

RS , L,C : caratteristiche resistenza-frequenza

µV / V : tensione di rumore

∆R / R : stabilità

Tmax : temperatura massima di lavoro

±% R : tolleranza

Coefficiente di temperatura

Legge di variazione della resistività del materiale con la temperatura

∆R

°C −1

α =

R1 = R0 1 + α (T1 − T0 )

R ⋅ ∆T

R0 = valore ohmico alla temperatura di riferimento T0

I costruttori indicano con la sigla α il coefficienteTC . (Grafici di TC in funzione della resistenza

nominale)

Coefficiente di tensione

Legge di variazione della resistività del materiale con la tensione applicata

R1 = R0 1 − KV (V1 − V0 )

{R0 = valore ohmico alla tensione di riferimento V0

Potenza nominale dissipabile

È la potenza che il resistore può dissipare senza che intervengano alterazioni permanenti nella sua

costituzione, misurata in condizioni di lavoro a temperatura ambiente e aria secca.

Quando il resistore consuma potenza, si assiste ad un aumento della temperatura della resistenza

rispetto alla temperatura ambiente; quindi la potenza dissipabile diminuisce all’aumentare della

temperatura ambiente. La curva di derating descrive la percentuale di potenza dissipabile in

funzione della temperatura. (In alcuni casi viene anche fornito il diagramma dell’aumento di

temperatura in funzione della potenza dissipata)

Tensione massima nominale

La tensione applicabile al resistore che fa dissipare la massima potenza nominale Vmax = R ⋅ Pmax

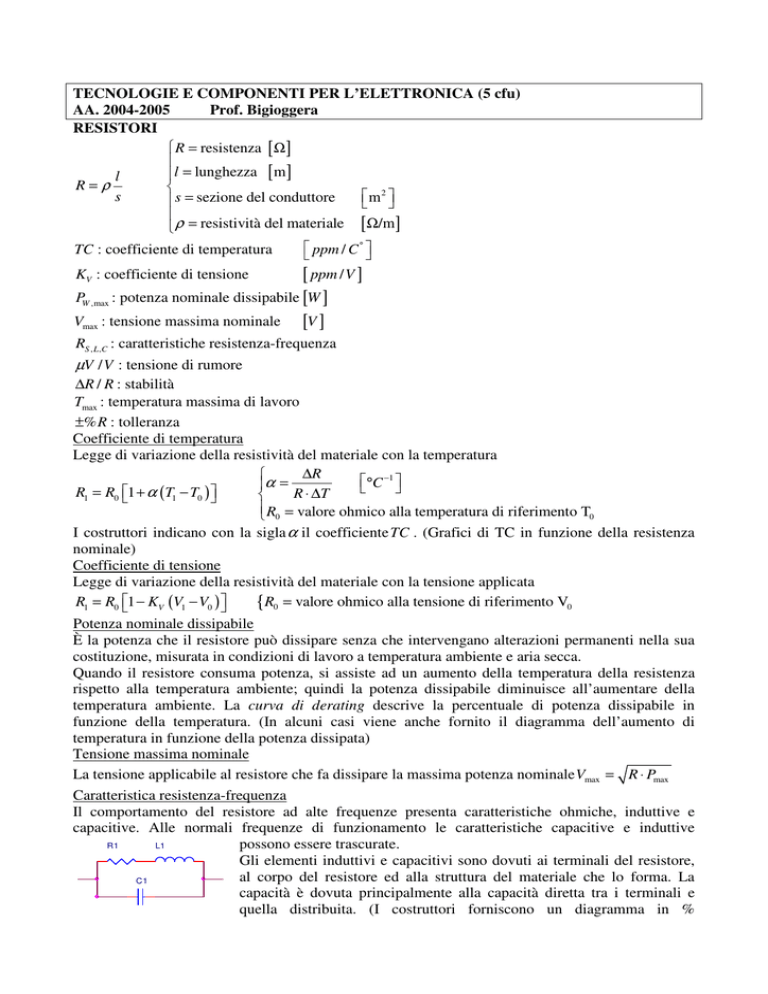

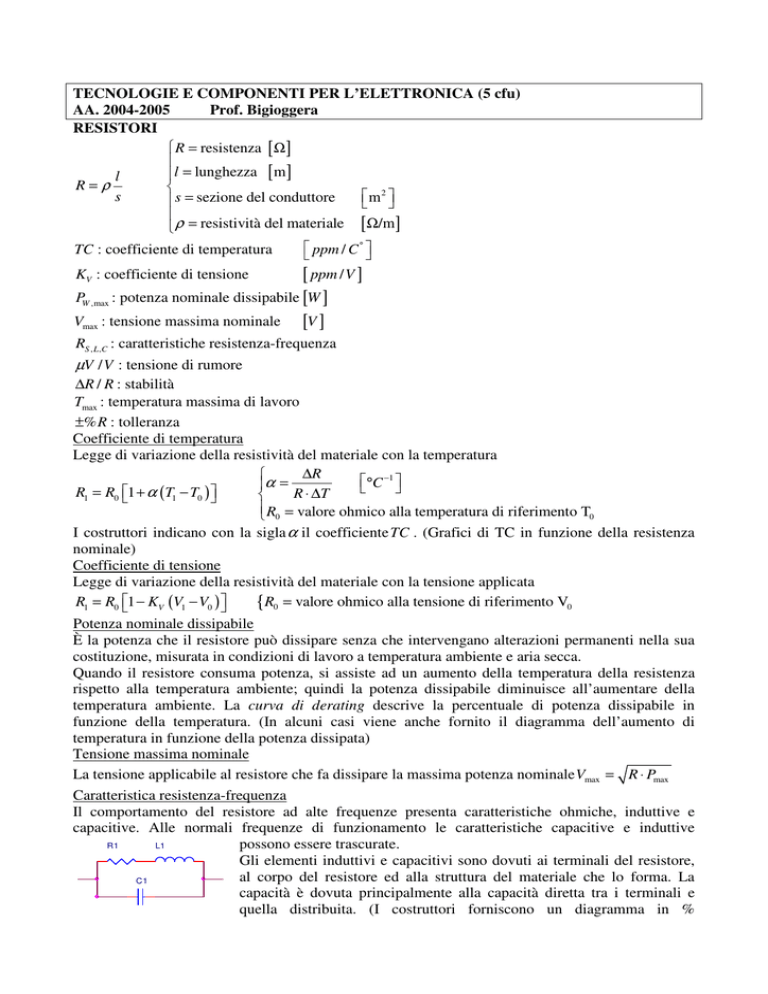

Caratteristica resistenza-frequenza

Il comportamento del resistore ad alte frequenze presenta caratteristiche ohmiche, induttive e

capacitive. Alle normali frequenze di funzionamento le caratteristiche capacitive e induttive

R1

L1

possono essere trascurate.

Gli elementi induttivi e capacitivi sono dovuti ai terminali del resistore,

al corpo del resistore ed alla struttura del materiale che lo forma. La

C1

capacità è dovuta principalmente alla capacità diretta tra i terminali e

quella distribuita. (I costruttori forniscono un diagramma in %

tra RHF / RDC in funzione del prodotto MHz ⋅ M Ω )

Tensione di rumore

Il moto caotico degli elettroni liberi nei conduttori dovuto ad agitazione termica produce delle

fluttuazioni di tensione ai capi del conduttore stesso a valor medio nullo (effetto Johnson). Il valore

efficace della tensione che si genera invece in seguito al passaggio di una corrente nel resistore è

definito tensione di rumore (flicker noise). Questa tensione di rumore dipende dal valore della

corrente che attraversa la resistenza, dalla resistività del materiale e dalla costruzione fisica del

resistore e dal processo di “laser trimming”. Questa tensione di rumore è definita dalla relazione di

Nyquist: Vn = 4kTR∆f

k = 1.38 ⋅10 −23 J ⋅°k −1 ⋅ mol −1 costante di Boltzmann; T =

∆f = [ Hz ] è la banda di frequenza considerata

[°k ] temperatura

del resistore;

(Diagrammi current-noise per descrivere la tensione di rumore µV / V in funzione del valore

nominale del resistore)

Stabilità

Il rilievo del grado di stabilità viene definito dalle ore di funzionamento. È definito dal

rapporto ( ∆R / R ) % . (Diagrammi di stabilità in funzione delle ore di funzionamento)

Massima temperatura di lavoro

La temperatura oltre la quale si verificano alterazioni e cambiamenti nella struttura dei materiali

costituenti la resistenza. (Diagrammi di stabilità in funzione della temperatura)

Tolleranza

Esprime la deviazione massima percentuale del valore reale del resistore dal suo valore nominale.

Tecnologie di costruzioni

Resistori agglomerati o a impasto

Dimensioni ridotte, economici, stabilità mediocre, fattore di rumore notevole, coefficiente di

temperatura alto e non lineare. Circuiti logici in cui non è richiesta grande stabilità.

Resistori a strato

Costosi, buona stabilità, coefficiente di tensione trascurabile, coefficiente di temperatura basso,

buone caratteristiche AF. Amplificatori, divisori di tensione, circuiti AF.

Resistori a filo di precisione

Buona stabilità, coefficiente di tensione trascurabile, coefficiente di temperatura trascurabile.

Protezione di stadi di potenza, circuiti di calibrazione.

Resistori a filo di dissipazione elevata

Buona stabilità, fattore di rumore basso, coefficiente di tensione trascurabile, coefficiente di

temperatura medio, comportamento in AF mediocre. Circuiti di alimentazione in corrente continua

o bassa frequenza, attenuatori di potenza, ponti di misura.

Elementi formativi di un resistore

• Supporto che sostiene l’elemento (corpo, body)

• Elemento resistivo che da’ luogo alla resistenza elettrica

• Rivestimento per la protezione dell’elemento resistivo

• Terminali

Materiali del supporto resistivo

ceramiche, vetro, materie plastiche: robustezza meccanica, elevata resistenza di isolamento,

coefficiente di dilatazione termica uguale a quello dell’elemento resistivo e del rivestimento, buone

proprietà dielettriche.

Elementi resistivi

resistori a strato sottile (thin film reistors)

resistori a strato spesso (thick film resistors)

resistori cermet

resistori a impasto

resistori a filo avvolto (wirewound)

rivestimento di protezione

chiusura ermetica dell’elemento resistivo entro tubi ceramici, smalti vetrosi o resine sintetiche fuse

attorno all’elemento resistivo o anche vernici isolanti.

Resistori a strato

Materiali di deposito: films metallici, films di ossidi metallici, polvere di carbone

Il valore della resistenza è determinato dallo spessore e dalla lunghezza dello strato.

Per migliorare stabilità conviene usare spessori dello strato elevati realizzando poi una scanalatura a

spirale fino al supporto isolante per ottenere il valore richiesto. La spiralizzazione comporta una

componente induttiva che si manifesta ad alte frequenze. Sono considerati di semiprecisione.

I resistori a strato metallico hanno caratteristiche migliori ma sono meno resistenti ai sovraccarichi

rispetto a quelli a strato di carbone.

Resistori a strato sottile metallico

Lo strato resistivo è costituito da un film sottile di metallo depositato su un supporto di alluminio

che deve essere di elevata purezza (no incrinature e no tensioni interne). Il film metallico è protetto

da una lacca siliconica che elimina le tensioni resistive tra il film spiralato ed il rivestimento

esterno. Cappucci metallici sono infilati in modo serrato per ottenere connessione elettrica e

meccanica ottimale. I terminali sono realizzati in rame e trattati per evitare ossidazioni. La

protezione è un rivestimento plastico verniciato al silicone.

Resistori a strato sottile di ossido metallico

Si realizzano con la deposizione di ossidi su supporti non facilmente alterabili (ceramica o vetro).

Alta stabilità elettro-meccanica, resistenza all’umidità, bassa corrente di rumore, non

infiammabilità.

Resistori a film spesso di carbone

Strato spesso di carbone depositato su substrato di vetro. Spessore 100 volte maggiore rispetto ai

resistore a film sottile metallico. Ci sono dissipatori all’interno del substrato di vetro per avere una

elevata dissipazione di calore, l’uniforme disposizione del film di carbone migliora la risposta in

alta frequenza del componente.

Resistori a film spesso metalglaze

Miscele di polvere di vetro e metallo depositata su substrato cilindrico di alluminio o steatite per

immersione. Usati dove si necessita smaltire calore; la risposta in frequenza è eccellente mentre la

stabilità è inferiore a quella dei resistori a film sottile.

Resistori a film spesso tipo cermet

Supporto ceramico sul quale viene depositato con stampa serigrafia strati di ossidi al nichel-cromopalladio. Ottimo campo di frequenza. Il rivestimento protettivo è resistente a solventi ed ignifugo.

Resistori ad impasto

Elemento resistivo formato da polvere di carbone o grafite e resine sintetiche mescolate con

materiali inerti. Corpo cilindrico ceramico bloccato agli estremi con cemento isolante. Molto

rumorosi, limitata risposta in frequenza.

Resistori a filo-wirewond

Usati dove si necessita di dissipare una elevata potenza in continua. Il filo è in Nichel-rame, grande

precisione e stabilità; o Nichel-cromo, eccellente coefficiente di temperatura, resistori di grande

potenza; o Oro-platino, elevato coefficiente di temperatura ma bassa resistività.

Il nucleo di supporto è formato da ceramica-berillio o alluminio-steatite; questi ultimi con migliore

conduttività termica ma più costosi, in grado di ridurre l’effetto hot-spot.

Ricoperti da smalti vetrosi non infiammabili per elevate temperature di lavoro.

- localizzare il resistore verticalmente sulla PCB per migliorare la dissipazione del calore

- distanziare tra loro le resistenze di dissipazione e lontane da dispositivi che producono

calore

- disporre il resistore in una zona del circuito dove ci sia un elevato effetto camino

-

Usare supporti-distanziatori per prevenire il rammollimento dei punti di saldatura e per

ottimizzare la dissipazione o usare saldo stagnante per alte temperature e incrementare le

aree dei punti di saldatura

Spesso sono fabbricati con radiatore metallico

Resistori a filo smaltati

Media potenza. La temperatura superficiale dei resistori aumenta non linearmente in funzione della

potenza dissipata e cambia se il resistore è posto verticalmente o orizzontalmente. La temperatura è

massima al centro del resistore se montato orizzontalmente.

Resistori a filo anti-induttivi

Con induttanza parassita ridotta. Filo bifilare. Avvolgimento percorso per metà da corrente in un

senso, per metà da corrente nell’altro senso. I due flussi si autoelidono, di conseguenza si autoelide

anche l’induttanza parassita.

Avvolgimento Ayrton-Perry: avvolgere in senso contrario 2 fili in parallelo; ma capacità

complessiva elevata Ct = C / n 2 .

Resistori a filo cementati

Filo di nichel-cromo o rame-cromo su un supporto ceramico o di vetro. Involucro esterno di steatite,

reofori graffati con filo resistivo. Possono dissipare potenze nominali con sopraelevazione di

temperatura elevata con carichi di lunga durata.

Resistori di precisione

Tecnologia thin-film e leghe al nichel-cromo. Nucleo ceramico, spiralizzazione con laser. Valore

resistivo lineare, bassa capacità di sovraccarico, basso shock termico, bassissima tolleranza.

Altissime frequenze di funzionamento ma valori bassi di resistenza, bassa potenza dissipabile.

RESISTORI VARIABILI-POTENZIOMETRI

Altamente instabili. L’instabilità si riflette nell’alta tolleranza. I più instabili vengono usati negli

apparati di consumo. Il cursore può girare (singolo giro, multigiro, rotazione continua) oppure può

essere traslato sopra l’elemento resistivo. La difettosità è dovuta a rottura o falso contatto.

A strato di carbone

In assoluto i più instabili ∆R ∼ 20% . Uno dei principali difetti è quello di dover esercitare una

notevole forza sul film depositato da parte del cursore per ottenere un valore ohmico stabile. Lo

strato resistivo ottenuto con stampaggio a caldo permette di costruire potenziometri di maggior

affidabilità e durata alla rotazione. Trovano impiego negli apparati di consumo e potenziometri

semi-fissi.

A strato di plastica conduttiva

Resine caricate con polvere di carbone o metalliche. Stampa a compressione a strato spesso o costampa a compressione a strato sottile.

Ottime prestazioni dovute a

• Piste di struttura molto liscie e scorrevoli, durata alla rotazione

• Coppie di spunto e di rotazione basse e uniformi, minima rumorosità e resistenza di contatto

cursore/pista costante

• Buone prestazioni in alta frequenza ( ∼ 1MHz )

Curve di variazione della resistenza in conformità a qualunque legge sia lineare che non

variando i componenti della plastica conduttiva, lo spessore delle piste e la loro

configurazione

• Ottenere unità resistive a funzioni multiple con tolleranze di accoppiamento elettrico ridotte

• Coefficiente di temperatura un po’ elevato, bassa potenza specifica dissipabile, bassa

corrente ammissibile tra cursore e pista

Strato metallico spesso o sottile

Usati solo nei potenziometri semi-fissi per circuiti ad alta frequenza. Caratterizzati da basso rumore

e buona risposta in frequenza

Ibridi

Costruiti per potenziometri di precisione

• Plastica conduttrice+cermet: stabilità, basso rumore, elevato rapporto potenza/superficie,

lunga durata alla rotazione

• Plastica conduttiva+filo metallico avvolto: linearità, TCR basso

Cermet

Usati nei sistemi servo-assistiti con precisi requisiti meccanici. Potenziometri per “preset”, e

“control”; potenziometri di precisione. Di recente sviluppo potenziometri a base di polimeri.

Potenziometri di precisione

I potenziometri di precisione sono trasduttori meccanico/elettrico che danno una precisa tensione

d’uscita come funzione specifica della tensione applicata in relazione della posizione dell’alberino.

La fedeltà con cui il potenziometro reale segue la funzione specifica è detta “conformità”.

Elemento resistivo costituito da plastica conduttiva o cermet.

Per ottenere una data legge della resistenza occorre sagomare il supporto secondo una curva che è

la derivata della legge stessa (a meno di un coefficiente che dipende dalla sezione e dalla resistività

del filo).

•

RESISTORI A STRATO DI OSSIDO METALLICO - FUSIBILI

Sovraccarico molto breve, tenuta della saldatura, resistenza alla condizione ambientale, stabilità al

carico, stabilità ai cicli di temperatura. Montato distanziato dalla PCB, poiché la temperatura del

supporto resistivo sarà elevata poco prima della rottura. Tipicamente i fusibili sono ricoperti di

materiale infiammabile (fibra di vetro).

SMD (surface mounted devices)

Realizzati con terminali e molto più piccoli rispetto ai normali componenti. Sono direttamente

attaccati alla superficie del PCB

Chip resistor o SM resistor

Substrato ceramico di forma rettangolare. L’elemento resistivo è un film metallo-vetro. Il valore

ohmico è regolato da incisione nello strato resistivo. Lo strato resistivo è ricoperto da una lacca

colorata protettiva. Lo strato di protezione offre copertura elettrica, meccanica e ambientale.

ELECTRICAL DATA

Valore nominale, Tolleranza, Valore massimo della tensione, Coefficiente di temperatura, Massima

potenza dissipabile, Categoria climatica, Stabilità

Limite in tensione

È la massima tensione (DC o RMS) che può essere applicata in continua senza che avvengano

alterazioni fra gli elettrodi.

Derating details and performance nomograms

Per i resistori normali si valutano le prestazioni di una resistenza in relazione ai parametri

interdipendenti tra loro: potenza dissipata, coefficiente di temperatura, temperatura di hot-spot,

massima deriva nel valore della resistenza dopo prolungato funzionamento; diagramma composito

(nomogram).

Per i resistori di potenza si costruisce un grafico tra la temperatura e la capacità di disperdere il

calore.

La massima temperatura che si raggiunge nel corpo del transistore è nel centro ed è chiamata hotspot temperature.

Il calore si propaga anche nei reofori rammollendo i punti di saldatura. Ciò impone l’impiego di

dissipatori o di lunghi reofori.

Il generale la hot-spot temperature è proporzionale alla potenza dissipata.

∆T = A × P dove la costante A è l’incremento di temperatura per i watt di potenza dissipati [°C / W ] .

Questa resistenza termica è funzione delle dimensioni del resistore, della conduttività termica del

materiale usato, dal suo degrado e dal modo di montaggio.

Tm = Tamb + ∆T

Tm = hot-spot temperature, Tamb = temperatura ambiente, ∆T = incremento di temperatura di hot-spot.

La stabilità di un resistore è determinata dalla temperatura di hot-spot e dal valore resistivo.

Riassumendo

- dimensione e conduttanza dei materiali determinano la resistenza al calore

- resistenza termica per dissipazione (WaH) determina l’incremento di temperatura

- incremento di temperatura + temperatura ambiente = hot-spot temperature

- hot-spot temperature e valore resistivo determinano la stabilità della resistenza

Costruzione del nomogram

T −T

P = m amb .

A

dP 1

Per diversi valori di Tm si hanno tante linee parallele. La pendenza di queste linee

= è il

dTm A

reciproco della resistenza termica ed è la caratteristica del resistore.

La stabilità ∆R / R può essere determinata sperimentalmente, così come i rimanenti parametri di

riferimento.

La riunione dei grafici di P, ∆R / R rispetto a Tm viene a costituire il nomogram o grafico composito

nel quale diversi valori delle variabili possono essere ricavati per un resistore in differenti

condizioni di lavoro.

CAPACITA’

Nella scelta della capacità bisogna valutare: temperatura, umidità, ripple in ac, gamma dei valori,

frequenza di lavoro, tempo di vita della capacità, tensione a cui sono sottoposte le capacità, entità

della corrente e suo andamento, fattore di merito Q, corrente di fuga, variazione del valore

capacitivo in funzione della tensione (volt/microsecondo).

Caratteristiche

S

C =ε

d

ε =costante dielettrica del materiale isolante interposto tra le armature

S =area delle armature

d =distanza tra le armature

Se si riduce lo spessore del dielettrico la capacità viene usata in bassa tensione. Aumentare la

superficie delle armature vuol dire avere una grossa resistenza serie equivalente e quindi si riduce

l’effetto capacitivo. La forma costruttiva della capacità influenza le prestazioni del condensatore

alla risposta in frequenza.

Materiali dielettrici più usati: ceramica, mica, carta, plastiche, alluminio, tantalio

Perdite nei condensatori

- resistenza R ' ed induttanza L dei reofori e delle armature

L1

C1

poste in serie al condensatore.

- resistenza R '' posta in parallelo alla capacità.

R'

L’induttanza L è il parametro che limita alle alte frequenze

il campo di applicazione del condensatore. Alle normali

R''

condizioni di lavoro l’induttanza può essere trascurata.

Per tenere conto delle perdite nei modelli semplificati si usano due resistenze RP , RS in parallelo o in

1

1

, tan δ = ωCRS , RS RP = 2 2 . Il fattore di perdita

serie. Il fattore di perdita è definito tan δ =

ωC

ωCRP

tiene conto dell’elemento resistivo su quello reattivo. La potenza attiva assorbita dal condensatore

V2

risulta P = VI sin δ =

= ω ⋅ C ⋅ tan δ ⋅ V 2 Le perdite di potenza sono dovute in massima parte al

R

dielettrico in quanto in esso si ha il fenomeno della isteresi dielettrica nel momento in cui al

condensatore è applicata una tensione alternata. Le perdite dipendono dalla temperatura e dalla

tensione di lavoro Vac . Diminuiscono con l’aumentare della temperatura in maniera lineare,

aumentano molto rapidamente con l’aumentare della tensione.

Dal circuito equivalente si nota la presenza di una frequenza di risonanza alla quale il condensatore

si comporta in maniera ohmica, oltre la quale si comporta induttivamente. Non bisogna mai far

lavorare un condensatore oltre la frequenza di risonanza.

Tensione di lavoro (voltage rate of rise)

Tensione massima applicabile oltre la quale si ha la perforazione del dielettrico (legata alla rigidità

dielettrica dell’isolante che costituisce il dielettrico ed alla distanza tra le armature).

In un condensatore piano la tensione di rottura è definita Vr = Emax ⋅ d ; Emax è il campo elettrico

applicabile che eguaglia la rigidità dielettrica del materiale isolante.

Per ragioni di sicurezza il condensatore viene fatto lavorare con tensioni inferiori alla metà di quella

di rottura. Vengono definiti i seguenti parametri:

Vdc :tensione continua di lavoro

Vac :tensione alternata di lavoro

V p :tensione continua di prova

∆V dV

:maximum pulse load (da ritenersi uguale a Vdc )

∆t dt

Coefficiente di temperatura e temperatura di lavoro

∆C

F

α=

°C . Correla la variazione di capacità con il variare della temperatura.

C( ∆t )

L’effetto della temperatura sul valore della capacità di un condensatore è dovuta alla costante

dielettrica che dipende dalla temperatura ed alla temperatura stessa che provoca una dilatazione

delle parti costituenti il condensatore. (grafico della variazione % rispetto alla temperatura)

Capacità e tolleranza

Il valore della capacità è funzione della frequenza (varia con la frequenza) (grafico).

Resistenza di isolamento

Al passare del tempo c’è una diminuzione della carica presente sul condensatore a vuoto. La scarica

è da attribuirsi alla resistenza di dissipazione o isolamento. Si rileva misurando la costante di tempo

RC della scarica del condensatore a vuoto. ( ∼ M Ω ) (grafico della costante RC in funzione della

temperatura ambiente)

Massima dissipazione

Necessario definire la potenza massima dissipabile ammissibile quando al condensatore si applica

una tensione superiore ai 50V. E’ raccomandabile una potenza in caso di rottura non superiore a

2.5VA. Bisogna fare un’ulteriore controllo che per un eventuale impulso di sovraccarico non si

superi il massimo della potenza ammessa.

- La potenza dissipata non deve superare il limite specificato Pmax

- L’impulso di tensione non deve eccedere il valore limite specificato in alternata.

( Pmax = ( RS C ) Cω 2Vac2 )

(Grafico di RC in funzione della frequenza e grafico della potenza massima in funzione della

temperatura ambiente.)

Condensatore

Suddivisione in base al dielettrico

- Generici (non elettrolitici)

- Elettrolitici

- Variabili

Generici

Con dielettrico di plastica metallizzata e non (film capaictors)

Dielettrico ceramico (ceramic capacitors)

Elettrolitici

Elettrolitici in alluminio con dielettrico non solido e con dielettrico solido

Elettrolitici all’ossido di tantalio (tantalium capacitors)

Variabili

Condensatori variabili (rotanti)

Condensatori regolabili (trimmer)

Condensatori a film plastico

Tecnologie di films sintetici

Estrusione della massa plastica attraverso sottile fenditura; stiro, che provoca orientamento

molecole; stabilizzazione termica per fissare orientamento delle macromolecole; raffreddamento

film.

- Poliestere-tereftolato di polietilene (mylar,melinex,terilene): usato per accoppiare/disaccoppiare le

reti, bypass

- Polistirolo (styraflex): filtri, oscillatori, circuiti di misura

- Policarbonato di polietilene (macrofol): per condensatori con capacità molto stabili, bassa deriva

capacitiva e stretta tolleranza

- Parilene: per condensatori di precisione e basso fattore di dissipazione

- Polipropilene (teflon): di bassissima massa volumetrica, alte tensioni di lavoro, alta frequenza,

elevate tensioni di picco

Costruzione

Costruiti avvolgendo due nastri di alluminio alternati a due nastri di materiale plastico, a forma di

cilindro o rettangolo. L’avvolgimento è anche anti-induttivo. Durante l’avvolgimento la plastica

tenderebbe a caricarsi elettrostaticamente, per evitare ciò viene inserito il nastro in un campo

elettrico alternato. Dopo l’avvolgimento si procede con la metallizzazione dei due lati opposti del

cilindro, segue la saldatura dei terminali (reofori) e l’incapsulamento. Malgrado la bassa costante

dielettrica dei film plastici è possibile ottenere un buon rapporto capacità/volume con dielettrici

sottili e uniformi ed introducendo film metallici molto sottili.

Condensatori ceramici

Usati per accoppiare, disaccoppiare, filtri, circuiti risonanti ad alta frequenza, perdite estremamente

basse, dimensioni ridotte, ridotto drift (deriva) di capacità.

Costruzione

A

Il valore capacitivo C = ε r ε 0 n .

t

A :area elettrodi

ε r ε 0 :costante dielettrica

n :numero strati dielettrico t :spessore

dielettrico ceramico

La tensione di lavoro dipende dalla qualità del dielettrico (legata alla rigidità dielettrica). Gli

elettrodi sono normalmente in argento oppure in altri ottimi conduttori.

Considerazioni sulle caratteristiche del dielettrico

I materiali ceramici usati come dielettrico hanno costante dielettrica elevatissima (dovuta alla libertà

nell’orientamento dei dipoli) ma hanno una notevole dipendenza dalla frequenza e dalla

temperatura. ε r cresce all’aumentare di T, le perdite calano corrispondentemente, fino ad un

massimo di TC , temperatura di Curie. ( ∼ 120° ) ; oltre questa temperatura ε r decresce molto

rapidamente ed il coefficiente di temperatura TC diventa molto elevato.

In base alle caratteristiche essenziali i condensatori ceramici vengono divisi in:

Classe1: biossido di titanio e aggiunta di ossidi di metallo. Coefficiente di temperatura (TC) lineare

ed elevata stabilità nel tempo.

Classe2: ceramiche ferro-elettriche basate sul titanato di bario.TC non lineare e caratteristiche di

stabilità modeste; costante dielettrica molto elevata.

Con il dielettrico di classe 1 si costruiscono condensatori a coefficienti di temperatura controllato.

Con il dielettrico di classe 2 si costruiscono condensatori a piastrina o a disco; l’alta costante

dielettrica permette la realizzazione di capacità di valore rilevante in piccole dimensioni.

La serie “plate” ha elettrodi in rame per assicurare migliore stabilità in condizioni di umidità.

Considerazioni sull’uso dei condensatori in frequenza

Alle basse frequenze è la resistenza di isolamento che condiziona tan δ , alle medie frequenze (fino

alla uhf) è la resistenza di polarizzazione, alle alte frequenze è la resistenza dovuta ai reofori fino

alla frequenza di risonanza, oltre la quale il condensatore si comporta induttivamente.

Condensatori ceramici multilayer

Partendo da un nastro dielettrico ceramico metallizzato, viene tagliato in tanti pezzi che vengono

poi sovrapposti.

Standard CMC range: Prodotti usando la tecnologia standard

Compact CMC range: Nuova tecnologia costruttiva. Efficienza capacità/volume incrementata con

dielettrico più denso. Il materiale conduttore è stampato su un foglio, poi viene pressato e

stabilizzato tramite cottura con strato ceramico.

Ageing , Aging : Definisce come varia l’andamento logaritmico negativo del valore della capacità nei

condensatori ceramici nel tempo. I dielettrici più stabili hanno un degrado più basso nel tempo.

Termine spesso usato anche per evidenziare la difettosità e la longevità del componente.

Condensatori elettrolitici in alluminio allo stato solido e non solido

I condensatori in alluminio solidi e non si usano in circuiti con funzioni di filtraggio,

accoppiamento, fuga, livellamento, immagazzinamento o dove occorre introdurre una reattanza

capacitiva.

generici: radio, televisione, applicazioni industriali

professionali long life: telecomunicazioni, electronic data processing

capacità, principale proprietà

la principale proprietà si un condensatore è quella di immagazzinare carica.

Q = C ⋅U

Q :carica in Coulombs

C :capacità in Farad

U :tensione in Volt

A

Il valore della capacità risulta pari a C = ε 0 ⋅ ε r ⋅

d

ε 0 :permeabilità assoluta

ε r :costante dielettrica relativa

A :area delle flange d :spessore

del dielettrico (dell’ossido nei condensatori elettrolitici)

Lo strato di dielettrico è costituito da ossido di alluminio; estremamente resistente ad intensi ed

elevati campi elettrici. La formazione dello strato del dielettrico durante il processo elettrochimico è

condizionato dal limite fisico dell’ossido a resistere ai campi elettrici. Lo spessore dello strato è

determinato tramite la tensione di formazione U F . Pure la massima tensione applicabile al

condensatore è limitata dalla tensione di formazione U F (applicare una tensione paragonabile alla

tensione di formazione significherebbe alterare lo spessore dello strato dell’ossido) secondo la

U

relazione R = 0.8 per i generici allo stato solido, altrimenti è 0.6 per i professionali, mentre per i

UF

condensatori allo stato non solido il rapporto si riduce a 0.25. L’energia accumulata nella capacità

1

è WE = C × U 2 ; ε r 8 ; rigidità dielettrica 7 ⋅108 V / m .

2

Descrizione costruttiva

Lo strato del dielettrico è posto da una parte a contatto con una base metallica, l’altra parte con un

conduttore che può essere un liquido (elettrolita) per i non solidi o un semiconduttore per i solidi.

L’elettrodo del contato metallico è l’anodo. La superficie dell’anodo è artificialmente aumentata

tramite attacco acido (corrugazione) per aumentare il rapporto capacità/volume.

Non solid aluminium electrolytic capacitors

L’elettrodo opposto all’anodo è un conduttore ionico. Il perché della conduzione ionica è dovuta al

fatto che il potenziale all’anodo non sarà mai più basso rispetto a quello dell’elettrolita,

determinando una corrente ionica elevata. Si inserisce poi tra l’elettrolita e l’esterno un foglio di

alluminio come elettrodo a contatto dell’elettrolita. È il catodo. La nuova armatura su di una faccia

è sempre ricoperta da un sottile strato di ossido e per evitare che venga in contatto con l’ossido

dell’anodo, viene interposto uno spessore di carta porosa che serve anche da spugna per l’elettrolita.

In seguito alla corrente di ioni positivi dell’idrogeno che migrano verso il dielettrico, si ha l’effetto

di rigenerazione dello strato del dielettrico (self repairing effect): le cariche ioniche non

riuscirebbero a passare lo strato del dielettrico poiché l’intensità del campo elettrico è minore della

rigidità del dielettrico. Nel caso di un difetto nello strato del dielettrico il valore della rigidità in quel

punto si abbasserebbe e le cariche ioniche riuscirebbero a passare lo strato di dielettrico,

raggiungerebbero l’anodo e si riformerebbe un nuovo strato d’ossido, riparando così il dielettrico. È

anche per questo motivo che viene inserito un foglio metallico al catodo.

Solid aluminium electrolytic capacitors

L’elettrodo opposto all’anodo è formato da biossido di manganese, chiamato catodo. Il potenziale

dell’anodo può essere sia positivo che negativo rispetto a quello del catodo. È consigliabile tuttavia

mantenere l’anodo positivo rispetto al catodo. Viene interposto tra l’anodo ed il foglio catodico del

materiale in fibre di vetro per evitare danneggiamenti meccanici al dielettrico.

Non ci sono cariche ioniche e quindi non c’è rigenerazione dello strato del dielettrico.

Se il catodo è connesso all’esterno con la struttura biossido di manganese, grafite, argento, saldatura

sottile, reofori sottili, permette al condensatore migliori prestazioni: lunga durata, elevata

affidabilità, alta stabilità, bassa dipendenza dalla temperatura.

Condensatori elettrolitici al tantalio

Il tantalio ha la capacità di formare uno strato di ossido allorché funziona da anodo in una cella

elettrolitica. Le caratteristiche dell’ossido di tantalio sono migliori di quelle dell’ossido di

alluminio; l’ossido di tantalio è più resistente e il processo di riformazione più breve e sicuro. La

durata dei condensatori al tantalio è più lunga rispetto a quella dei condensatori in alluminio.

Aumento del rapporto capacità/volume, adatto per costruzioni miniaturizzate. Sia con elettrolita

liquido che solido. Possono essere sia polarizzati che non.

Il tantalio è un materiale refrattario (ad alto punto di fusione) di difficile laminazione che viene

esclusivamente lavorato per sinterizzazione.

Il processo di costruzione di un condensatore al tantalio è diviso in tre fasi:

- formatura:

le polveri di partenza del materiale vengono compattate e messe in forma

tramite pressatura.

- calcinazione:

cottura per mezzo della quale il manufatto viene essiccato con l’aggiunta del

materiale plastificante per aumentarnee la densità, che poi evapora durante la

fase di cottura.

- sinterizzazione:

cottura in aria e/o in atmosfera controllata ( 0.6 ÷ 0.7 volte la temperatura di

fusione). Riduce la porosità con il risultato di avere un manufatto

estremamente compatto. È questa la grande caratteristica dei condensatori al

tantalio; riescono ad avere una capacità molto maggiore rispetto ai normali

condensatori.

Condensatori elettrolitici al tantalio con elettrolita liquido

La forma costruttiva è o del tipo avvolto come elettrolitici o ad anodo sinterizzato, cioè un blocco di

polvere di tantalio pressato e sinterizzato in modo da rendere la massa molto più porosa affinché

offra una notevole superficie utile. Il blocco è solidale al conduttore che costituisce il terminale

positivo del condensatore; l’armatura negativa è costituita dal contenitore metallico argentato

internamente e l’elettrolita interposto è acido solforico.

La capacità e la corrente di dispersione aumentano con l’aumentare della temperatura. Il fattore di

potenza diminuisce con l’aumentare della potenza.

Condensatori elettrolitici al tantalio con elettrolita allo stato solido

L’elettrolita è composto da biossido di manganese solido che impregna tutta la massa di anodo

sinterizzato. Di forma cilindrica con contenitore in acciaio o ottone stagnato. Un filo di tantalio

penetra per un certo tratto l’anodo di tantalio sinterizzato. A questo filo è saldato un conduttore di

nichel stagnato che costituisce il terminale positivo. Il terminale è bloccato in un tubetto di acciaio e

tenuto fisso da un blocchetto di vetro che chiude il contenitore. L’anodo viene impregnato e

rivestito di biossido di manganese che fa da elettrolita. Intorno all’elettrolita vengono depositati

strati di grafite e zinco per assicurare il contatto con il catodo. Al contenitore è saldato il terminale

negativo in rame stagnato.

Condensatori elettrolitici non polarizzati

Basta ossidare entrambe le armature. L’inversione della polarità crea un aumento di ossido su una

armatura ed una riduzione sull’altra. Hanno perdite elevate e rapporto capacità/volume basso.

INDUTTORI

2WL

, indica

I2

l’attitudine a immagazzinare energia per effetto della corrente che lo attraversa. Spesso avvolti ad

elica cilindrica, da cui il nome di bobina.

Filo induttore opportunamente avvolto. Coefficiente di autoinduzione (induttanza) L =

Induttori di aria (valori più bassi di induttanza ma minori perdite), induttori avvolti su nucleo di

materiale ferromagnetico (valori più alti di induttanza ma maggiori perdite).

Comportamento ideale e reale degli induttori

di (t )

v(t ) = L

V = jω LI

(la tensione è in anticipo di 90° rispetto alla corrente).

dt

Per il comportamento reale occorre tenere conto di RC del filo conduttore e RM che equivale alla

perdita dovuta la nucleo per effetto magnetico (solo induttori con nucleo) ed alla capacità C dovuta

all’accoppiamento capacitivo tra le spire (capacità propria). La resistenza R = RC + RM è funzione

non semplice della pulsazione.

1

L

R=Rc+Rm

( R + jω L )

R + jω L

jωC

Z=

1

1 − ω 2 LC

R + jω L +

jωC RC piccolo

Ls =

L

Rs =

2

1 − ω LC

R

C

Ls

Rs

2

1 − ω LC

1

. Le frequenze di lavoro

2π LC

dovranno essere sempre inferiori a f 0 . Al di sopra di questa frequenza il comportamento

dell’induttore è capacitivo. L’angolo di sfasamento tra tensione e corrente varia in funzione

di f 0 diventando nullo in f 0 e negativo al di sopra di essa (ritardo).

La qualità di un induttore è data dal fattore di merito Q ed è caratterizzata dall’angolo di

R

ω Ls

1

perdita δ = arctan s

Q=

=

ω Ls

Rs

tan δ

Il fattore di merito esprime il rapporto tra l’energia elettromagnetica immagazzinata e quella

dissipata in un periodo. È funzione non lineare della pulsazione a causa di RS , tuttavia presenta un

intervallo di frequenze entro cui è costante, corrispondente al campo d’impiego dell’induttore.

È possibile trasformare il circuito equivalente dell’induttore:

1

L p = Ls 1 + 2

Ls

Q Q 1

R1

Esiste una frequenza di risonanza propria dell’induttore f 0 =

R p = Rs (1 + Q 2 )

L1

Q 1

Rs Q 2

Induttori senza nucleo

Forma solenoidale, filo induttore avvolto attorno ad un sostegno isolante. Per potenze elevate il

conduttore è superficialmente argentato per diminuire le perdite ohmiche; negli induttori di piccole

dimensioni per ridurre le perdite alle alte frequenze dovute all’effetto pellicolare si ricorre

all’impiego di fili di Litz ricoperti di seta, nylon, cotone o carta, in modo da aumentare la stabilità

temporale delle bobine alle cicliche sollecitazioni termiche.

Singolo strato

Capacità distribuite basse ed elevati valori del fattore di merito si hanno distanziando le spire

adiacenti ed eliminando il supporto; la distanza tra le spire adiacenti deve essere una percentuale

non piccola del diametro del filo (~ raggio); il supporto, se presente, deve essere filettato con la

minima profondità delle cave.

Più strati

Negli induttori a più strati occorre separare i vari strati con materiale isolante per tenere basso il

valore della capacità propria e realizzare la sovrapposizione degli avvolgimenti in modo che non

risultino adiacenti spire con elevata differenza di potenziale tra loro. Bobine a ciambelle separate

sono come la serie di più bobine longitudinali. Tra le bobine solenoidali vanno menzionate quelle a

supporto toroidale, a sezione circolare o rettangolare, che hanno il vantaggio di mantenere racchiuso

il flusso magnetico all’interno del solenoide e limitare accoppiamenti induttivi.

Avvolgimento a nido d’ape, il conduttore è avvolto da un capo all’altro con passo molto grande.

Con questo avvolgimento si riducono le perdite dielettriche a radiofrequenza, che si verifica nello

smalto o nella seta che ricoprono i fili di Litz, avendo ridotto i punti di contatto tra le spire. Elevati

fattori di qualità si ottengono sezionando l’avvolgimento in più sezioni collegate fra loro in serie,

per ognuna delle quali il rapporto tra lo spessore ed il diametro sia relativamente piccolo.

Induttori con nucleo ferromagnetico

Grazie all’immissione di un nucleo di materiale ferromagnetico all’interno del solenoide c’è una

riduzione della riluttanza del circuito magnetico con conseguente aumento del flusso magnetico

indotto e un aumento del valore del coefficiente di autoinduzione. Utilizzati dove è richiesto un alto

valore di induttanza con dimensioni limitate dello spazio occupato.

Perdite ohmiche lungo il filo del conduttore più ulteriori perdite dovute alle correnti parassite del

nucleo dovute alla variazione del flusso e all’energia assorbita per isteresi magnetica. Le perdite per

correnti parassite possono ritenersi proporzionali al quadrato della frequenza. L’impiego degli

induttori con supporto magnetico è condizionato dalla struttura del nucleo.

Per frequenze basse si ricorre alla laminazione del nucleo magnetico per limitare le perdite. Per

questioni di dimensioni e costo si preferisce spesso la sinterizzazione del nucleo (polverizzare il

materiale magnetico e agglomerarlo con isolante).

I lamierini impiegati sono ferro-silicio o leghe ferro-… (perm-) (materiali con resistività abbastanza

elevata da limitare le perdite). L’isolamento tra i vari lamierini è assicurato da strato di ossido

creato sugli stessi. Le perdite per correnti di Foucault sono rapidamente crescenti con il quadrato

dello spessore del lamierino. Il nucleo degli induttori per correnti alternate a bassa frequenza non è

continuo ma nel circuito magnetico sono realizzati opportuni traferri per rendere maggiormente

costante il coefficiente di autoinduzione, disturbato dalla presenza di componenti continue di

corrente, e di mantenere l’induzione magnetica lontana dalla saturazione. Il valore dell’induttanza

della bobina è proporzionale alla permeabilità magnetica media del nucleo, permeabilità

∆B

. Lo spessore opportuno del traferro dipende dall’intensità della corrente

incrementale µi =

∆H

N2A

continua prevista. In prima approssimazione si può scrivere che L = 1.256 ⋅10−6

[ mH ]

d

A :sezione del nucleo

N :numero di spire d :spessore del traferro

Principali materiali per i nuclei sinterizzati: ferro (ferrocarbonile) e permalloy, l’isolante è una

resina sintetica. Basse percentuali di resina e alte pressioni di stampaggio forniscono elevati valori

della permeabilità magnetica dell’agglomerato e bassi valori di perdite parassite. µe dipende dalle

dimensioni dell’induttore e del nucleo. Per realizzare bobine aventi determinati valori

dell’induttanza occorre dire che il valore delle predite ohmiche lungo il conduttore dipende dalla

permeabilità magnetica del nucleo, ed in base a questo viene fissato il numero di spire. Infatti

con µe elevate corrispondono grosse perdite nel nucleo ma minime perdite nel conduttore, servono

infatti poche spire per poter arrivare al valore di induttanza voluto. A µe basse corrispondono basse

perdite nel nucleo ma grosse perdite nel conduttore, servono infatti molte spire per poter arrivare al

valore di induttanza voluto. Un ulteriore vantaggio delle induttanze con nucleo è la possibilità di

variare il valore dei coefficienti di autoinduttanza solo spostando il nucleo rispetto alle spire.

Per induttori che lavorano ad alte frequenze si usano per il nucleo le ferriti per limitare le perdite

dovute alle correnti di Foucault. Manganese-zinco, utilizzate fino a frequenze di qualche centinaia

di kHz; Nichel-zinco, fino a 100MHz; entrambi sono ferriti dolci. Grazie alle ferriti si costruiscono

induttori con elevate fattori di merito, in riferimento solo alle perdite del nucleo grazie ad una

elevatissima resistività del nucleo.

Schermatura degli induttori

In molti casi è utile schermare l’induttore per eliminare l’effetto di campi elettromagnetici esterni o

per limitare l’effetto del campo elettromagnetico della bobina ad una zona circostante. Effettuata

mediante involucri metallici detti schermi. Si usano materiali magnetici ad alta permeabilità iniziale

(permalloy, mumetal,) per campi magnetici continui o in bassa frequenza; materiali metallici ad

elevata conducibilità elettrica (rame o alluminio) per induttori ad alta frequenza.

Nel primo caso il materiale, presentando riluttanza molto bassa, concentra al suo interno le linee del

flusso del campo cortocircuitandole. È necessario che lo schermo non presenti interruzioni nella

continuità strutturale e che lo spessore sia sufficientemente grosso.

Nel secondo caso lo schermo costituisce una spira a larga sezione in corto circuito sulla quale è

indotta una corrente che genera nello spazio esterno un campo magnetico uguale e contrario a

quello della bobina annullandolo. Lo spessore della lamiera dipende dalla frequenza, deve essere

tanto più grosso quanto più bassa è la frequenza.

La schermatura produce una diminuzione dell’autoinduttanza e del fattore di merito tanto più

elevata quanto più è vicino lo schermo alla bobina.

Riluttanza minima→alta permeabilità→basso valore della magnetizzazione di saturazione

Componenti continue→bassa permeabilità incrementale

Alta permeabilità→bassa resistività→grosse perdite

Alta resistività→poche perdite

TRASFORMATORI

Circuito generatore: primario; circuiti collegati: secondari.

Costituito da due o più avvolgimenti elettricamente isolati tra loro, disposti in modo da dar luogo a

forze elettromotrici variabili indotte nei secondari per mezzo di correnti variabili circolanti

nell’avvolgimento primario. Per ottenere un buon accoppiamento fra i vari circuiti, questi sono

normalmente avvolti su un nucleo di materiale magnetico.

Trasformatori di alimentazione: fornire ad apparati di potenza l’energia elettrica necessaria per il

funzionamento. Progettati per ottenere il massimo rendimento possibile.

Trasformatori di segnale: si richiede una linearità sufficiente entro una certa gamma di frequenza.

Trasformatore ideale e reale

Trasformatore ideale

1) Resistenze nulle dell’avvolgimento primario e secondario

2) Concatenamento totale del flusso generato dall’avvolgimento primario con tutte le spire del

secondario e viceversa.

3) Corrente di magnetizzazione, perdite per isteresi e per correnti parassite complessivamente nulle.

Il trasformatore non dissipa potenza al suo interno, rendimento unitario; potenze apparenti del

primario e secondario identiche.

2

N

V1

I

N

N

= 2 = 1

Z1 = 1 Z 2 (adattamento impedenziale)

k= 1

V2

I1 N 2

N2

N2

Trasformatore reale

R p Rs rappresentano le perdite dei due avvolgimenti, L p Ls gli effetti induttivi dei flussi

dispersi, Ro tiene conto complessivamente delle perdite per isteresi del nucleo e per correnti

parassite (ohmiche), Lµ è la perdita reattiva relativa alla corrente di magnetizzazione.

Lp

Rp

k

Ro

Rs

1

5

4

8

Lu

Ls

R'

L'

L''

R''

n:1

1

5

4

8

Lm

C'

Rnu

C''

Lm è l’induttanza di magnetizzazione e coincide con l’induttanza del primario; L ', L '' sono le

induttanze di dispersione del primario e del secondario e tengono conto della parte di flusso che non

si concatena con entrambi gli avvolgimenti, molto minori di Lm ; R ', R '' sono le resistenze

dell’avvolgimento primario e secondario, dipendono dalla lunghezza e dalla sezione dei fili degli

avvolgimenti; RNu rappresenta le perdite del nucleo per isteresi e correnti parassite e risulta molto

elevata; C ', C '' sono le capacità parassite del primario e del secondario, di basso valore.

N

Coefficiente di mutua induttanza M = 10−8 [ H ] ; M max = L1 L2 dove N è il numero di

I

concatenamenti tra il flusso generato dalla corrente I, che percorre un avvolgimento e l’altro

avvolgimento. Forza elettromotrice indotta nel secondario quando nel primario scorre una

M

corrente: E2 = − jω M I1 . Coefficiente di accoppiamento k =

; kmax = 1 , ci si avvicina solo per

L1 L2

frequenze industriali (trasformatori di alimentazione), più si sale con la frequenza più si scende con

(

)

k. Nei confronti della forza elettromotrice però i due aspetti si compensano E = ω k L1 L2 I .

Trasformatori di alimentazione

Funziona con segnali a frequenza costante. Per ottenere più livelli di tensione è necessario

realizzare più avvolgimenti secondari elettricamente isolati tra loro. Per raddrizzatori utilizzanti due

diodi, l’avvolgimento secondario è provvisto di una presa intermedia centrale in modo da ottenere

due tensioni alternative uguali in modulo e in opposizione di fase tra loro

È opportuno prevenire la possibilità di alimentare con tensioni di rete di valore diverso.

L’avvolgimento primario è costituito da più sezioni unite in serie (primario a prese intermedie) e la

rete è collegata ai terminali corrispondenti tramite un cambiatensione. Spesso muniti di nucleo

ferromagnetico, poiché le frequenze in gioco sono basse, (alimentazioni 50Hz-60Hz) realizzato con

lamierini di ferro-silicio o a cristalli orientati di forma opportuna e disposti in modo da creare un

circuito chiuso a bassa riluttanza per il flusso magnetico generato dall’avvolgimento primario.

Le forme dei lamierini di ferro-silicio normali sono ad E a I con dimensioni normalizzate. Anche

forme ad L. L’isolamento tra i lamierini è realizzato tramite ossidazione su entrambe le facce.

Nucleo a mantello: costipazioni di un numero di lamierini ad E sovrapposti, con verso alternato e di

lamierini ad I nelle posizioni opportune.

Nucleo a colonna: sovrapposizione alternata di lamierini ad L o I.

Lo spessore del lamierino è in genere di 0.35mm o 0.50mm; nel primo caso si hanno perdite per

correnti parassite pari a circa la metà, per nucleo delle stesse dimensioni; in contrapposizione si ha

un costo più elevato del trasformatore.

Considerando due lamierini costituenti un circuito magnetico chiuso aventi le stesse dimensioni

longitudinali (nel verso del flusso) ma spessori diversi, sottoposti allo stesso valore di induzione,

nell’ipotesi di spessori s1 = a ⋅ s2 si ha:

tensioni indotte nelle spire in cortocircuito equivalenti ai due lamierini: V1 = a ⋅ V2

1

resistenza delle spire: R1 = R2

a

2

correnti indotte: I1 = a I 2

potenze dissipate: P1 = a 3 P2

è proprio la riduzione della potenza dissipata per correnti parassite che fa preferire nella maggior

parte dei casi l’impiego di lamierini da 0.35mm.

La compattezza del nucleo è necessaria per esigenze strutturali e per limitare al massimo le perdite

magnetiche del trasformatore; è ottenuta mediante fasciature e bulloni metallici isolati dal nucleo.

Si indica con il nome di colonna il tratto di nucleo su cui è realizzato l’avvolgimento, giogo il tratto

di collegamento tra le colonne, finestra la zona vuota interna necessaria al passaggio dei conduttori.

Per ridurre il flusso disperso al minimo si usa nucleo a mantello, in cui gli avvolgimenti primario e

secondario sono disposti sulla colonna centrale, rispetto a quella con nucleo a colonne in cui i due

avvolgimenti sono realizzati su due colonne distinte. La riduzione della riluttanza magnetica a

valori minimi, per ottenere alti valori di permeabilità è ottenuta riducendo il più possibile gli

interferri corrispondenti ai giunti tra i lamierini.

Strutturalmente diversi sono i nuclei con lamierini di ferro-silicio a grani orientati, con

caratteristiche magnetiche notevolmente superiori nella direzione di laminazione; si ha un più facile

passaggio di flusso con possibilità di lavorare con induzioni magnetiche più elevate e quindi

trasformatori di minor peso. Il nucleo è formato mediante avvolgimento stretto di un nastro di

larghezza e lunghezza opportune; il nucleo è sottoposto a vari processi per eliminare tensioni

meccaniche, per realizzare l’isolamento tra le strisce e per riempire con resine gli interstizi tra gli

avvolgimenti.

Nei trasformatori di piccole e medie potenze i materiali utilizzati sono filo di rame elettrolitico di

spessore adatto alla corrente prevista. Isolamento dei conduttori è costituito da uno strato di vernice

a base di oleoresine o resine sintetiche di ridotto spessore; ciò permette di collocare tante spire in

uno spazio ridotto.

Per trasformatori di grande potenza e ogni volta che la tensione tra le spire è elevata, si usano

conduttori aventi sopra lo strato di smalto uno o due strati di copertura in fibre sintetiche o naturali

per aumentare l’isolamento a fronte di un aumento dello spessore.

Generalmente avvolgimenti singolarmente realizzati, in una o più sezioni, su rocchetti di cartone

pressato aventi forma appropriata per essere poi inseriti senza sforzi ma con giochi minori possibili

sulla colonna del nucleo. I rocchetti di cartone servono per isolare le spire dal nucleo e per conferire

all’avvolgimento una notevole rigidità. È buona norma lasciare opportune sezioni terminali vuote di

spire per evitare scariche elettriche tra le spire periferiche ed il nucleo. Tra i diversi strati sono

interposti fogli di carta di spessore crescente con la sezione del conduttore.

Disposizione concentrica in cui l’avvolgimento interno è a bassa tensione per ridurre i pericoli di

scarica con il nucleo. Disposizione doppio concentrica in cui il primario è suddiviso in due parti

separate dal secondario. Flussi dispersi minori si ottengono mediante disposizioni a sezioni alternate

sovrapposte cui competono valori più elevati del coefficiente di accoppiamento. È necessario

inserimento di un cartone di opportuno spessore o di uno strato di tela tra gli avvolgimenti.

In ogni caso alla fine impregnazione tramite cere minerali, resine o vernici per isolamento da agenti

esterni e per aumentare la rigidità meccanica. Non si usano nuclei in ferrite per trasformatori di

bassa potenza poiché presentano valori di induzione di saturazione bassi. (Alle basse frequenze è

possibile la presenza di componenti di corrente in continua che saturerebbero subito il nucleo)

Trasformatori di segnale

Trasformatori con elevata linearità della funzione di trasferimento entro una gamma di frequenze

più o meno ampia.

Trasformatori per segnali sinusoidali, impulsi, audiofrequenze, radiofrequenze.

Trasformatori per audiofrequenze: elemento di adattamento tra amplificatore finale di potenza e

altoparlante per ottenere massimo rendimento. Realizzati con nuclei ad alto valore di saturazione, a

causa delle basse frequenze in gioco, lamierini in leghe di ferro-silicio o ferro-nichel e con

accorgimenti per ridurre flussi dispersi e le capacità distribuite tra le spire. Alti valori di induttanza

del primario per una buona risposta alle frequenze più basse. Una corretta realizzazione deriva dal

compromesso di avere un elevato numero di spire al primario (elevati valori di induttanza) e

limitare al massimo avvolgimenti (ridurre accoppiamenti capacitivi). Anche l’induttanza di

dispersione aumenta rapidamente con il numero delle spire. L’utilizzo di materiali magnetici ad

elevata permeabilità permette di ridurre il numero di avvolgimenti. Componenti continue di

corrente nel primario tendono a saturare il nucleo, occorre inserire traferri se non è possibile

realizzare avvolgimenti che generino un campo magnetico in controfase. Nei trasformatori in

controfase, la corretta simmetria delle due sezioni dell’avvolgimento primario e secondario è

necessaria.

Trasformatori per radiofrequenze: fino a qualche centinaia di kHz. Nuclei in ferro-silicio a grani

orientati. Per alte frequenze si utilizza nucleo in ferrocarbonile o ferrite (nucleo sinterizzato),

l’avvolgimento è a solenoide con le spire distanziate (se in numero ridotto) o a nidi d’ape con filo di

Litz (se in numero elevato). Utilizzati spesso come trasformatori di frequenza, come elementi di

accoppiamento tra due circuiti risonanti accordati sulla medesima frequenza intermedia (filtri di

banda). Piccole variazioni di sintonia e del coefficiente di accoppiamento sono possibili agendo

sulla posizione del nucleo mobile in senso assiale. Per frequenze superiori al MHz risulta

conveniente eliminare il nucleo. Nel caso occorrano bande passanti molto larghe conviene usare

nuclei in rame od ottone con elevate perdite parassite indotte (come segnali televisivi).

Trasformatori per segnali impulsivi: banda passante molto larga. Affinché la forma quadrata

dell’impulso abbia distorsioni accettabili è necessario ridurre al minimo i flussi dispersi, le capacità

parassite, le perdite del nucleo. Avvolgimenti molto stretti (per quanto consente l’isolamento) tra

circuito primario e secondario effettuati con il minor numero di spire su nuclei in leghe speciali a

finissima laminazione.

Autotrasformatore

Trasformatori in cui il primario ed il secondario presentano una parte in comune, l’avvolgimento

k −1

comune; la parte restante è detta avvolgimento serie. k = rapporto di spire; I = I 2 − I1 = I 2

è la

k

k −1

corrente che circola nell’avvolgimento comune; potenza propria o interna P = P2

, riferita al

k

carico.

La convenienza dell’impiego di un autotrasformatore per tensioni primarie e secondarie non troppo

discoste consiste in:

- conduttori di sezione minore, poiché I minore: I = I 2 − I1

- nuclei di dimensioni ridotte, minor ingombro e peso.

- Impedenza e caduta di tensione più bassa.

- Ma isolamento bassa tensione come isolamento alta tensione.

Possono essere previste prese intermedie sull’avvolgimento comune o su quello serie per avere

diversi rapporti di trasformazione.

Tipo particolare di autotrasformatore è il variatore continuo di tensione Variac , costituito da un

avvolgimento realizzato su un nucleo toroidale e da una spazzola che può rotare in senso trasversale

variando la tensione sinusoidale.

I TRASFORMATORI

Trasformatori usati negli alimentatori, trasformatori audio negli stati di potenza degli amplificatori,

trasformatori di media frequenza nei ricevitori radio, trasformatori adattatori di impedenza,

trasformatori di potenza nei convertitori.

Trasformatore ideale

vp np

Il trasformatore ideale è caratterizzato dalla seguente relazione: v = n = n

s

s

dove np e ns sono rispettivamente le spire del primario e del secondario.

Se il secondario è chiuso su di un carico RL poiché la potenza al primario vpip deve essere = alla

potenza al secondario vsis (il trasformatore non presenta perdite), si può scrivere per le

ip n

1

correnti = s =

is n p n

vp

vs n

= n 2 RL

i p is / n

Pertanto il carico può essere portato al primario moltiplicando per n2. in altre parole l’effetto del

carico, collegato al secondario, sul primario è equivalente a quello di una resistenza n2RL inserita

direttamente nel circuito del primario.

Una resistenza a primario può a sua volta essere trasportata al secondario dopo essere stata divisa

per n2.

Trasformatore reale

Il trasformatore reale

l’impedenza equivalente Rp vista dal primario vale R p =

R'

L'

L''

=

R''

n:1

1

5

4

8

Lm

C'

Rnu

C''

- Lm è l’induttanza di magnetizzazione e coincide sostanzialmente con l’induttanza del primario Lp

- L’ e L” sono le induttanze di dispersione del primario e del secondario e tengono conto della parte

di flusso che non si concatena con entrambi gli avvolgimenti; sono di solito minori di Lm.

- R’ e R” sono le resistenze dell’avvolgimento primario e secondario; dipendono dalla lunghezza e

dalla sezione dei fili degli avvolgimenti.

- RNu rappresenta le perdite nel nucleo per isteresi e correnti parassite e risulta molto elevata.

- C’ e C” sono le capacità parassite del primario e del secondario; sono di basso valore

Progetto di un trasformatore di rete

Dati e requisiti:

- tensione del primario V1(è la tensione di rete);

- tensione del secondario V2 (tensione che si vuole sul carico)

- corrente erogata dal secondario I2 (è la corrente che deve essere fornita al carico)

- frequenza di lavoro f.

Nel progetto si procede seguendo i seguenti passi:

• Si calcola la potenza al secondario P2=V2I2 tenendo presente che, se ci sono più avvolgimenti

secondari, occorre fare la somma delle relative potenze

• Si calcola la potenza al primario P1=P2/ η dove il denominatore rappresenta il rendimento del

trasformatore, che varia di circa 0,7 (per potenze inferiori a 10VA) a 0,95 (per potenze superiori a

1kVA)

• Si ricava la sezione lorda del nucleo (cioè comprensiva dello strato di isolante dei lamierini),

usando la formula empirica Al = (1, 5 ÷ 2) P1 e successivamente la sezione netta usando un

coefficiente di riduzione da 1,1 a 1,15 cioè An =

•

L’espressione

v=n

Al

.Sia Al che An sono espressi in cm2.

1,15 ÷ 1,1

dφ

dt (dove Φè il flusso magnetico) della tensione ai capi di una induttanza,

nωφM nω BM An

=

= 4, 44 fnAn BM dove V è il valore

2

2

efficace della tensione ai capi della bobina, An è la sezione netta del nucleo in m2, BM è l’induzione

massima ed n il numero delle spire. Dall’equazione si ricava la relazione valida per il numero delle

in regime sinusoidale fornisce la relazione V =

V

dove a V si sostituisce V1 e V2.

4, 44 fAn BM

L’induzione BM deve essere ragionevolmente inferiore a quella di saturazione Bs. Per i lamieri al

ferro silicio, usati nei trasformatori di rete. BM=1T per quelli normali, BM=1,2T per quelli a granuli

orientati. Per i trasformatori a nucleo in ferrite l’induzione è notevolmente più bassa: BM= 0,34T o

meno, a seconda della gradazione. Il numero di spire del secondario va maggiorato di un 7% per

tener conto della caduta interna al trasformatore.

• Assumendo una densità di corrente di 2÷3 A/mm2, si calcola la sezione e il diametro del filo di

rame del primario e del secondario. Per ricavare la corrente di primario si usa la relazione I1=P1/V1

mentre I2 è un dato di progetto.

• Si calcola l’area di ingombro Aav degli avvolgimenti usando la relazione Aav= (2,4÷2,6)[d12n1+

d22n2]. Il coefficiente moltiplicativo tiene conto dell’isolante, del numero degli avvolgimenti, ecc.

La formula empirica, valida solo in prima approssimazione, permette di verificare la possibilità di

alloggiamento degli avvolgimenti nella finestra del nucleo.

Transitorio

Nel circuito a) l’interruttore si chiude all’istante t=0. è possibile rappresentare il trasformatore come

indicato in fig b) ossia trascurando le perdite di tutti i tipi (R’,R”, e RNU) e le induttanze di

dispersione (L’e L”) indicando solo l’induttanza di magnetizzazione e portando il carico a primario

, dopo averlo moltiplicato per n2.

Ovviamente la corrente is’ nel carico sarà legata alla is a secondario, is’/is =1/n. Poiché l’induttanza

di magnetizzazione è sottoposta ad una tensione costante E, la corrente im che la attraversa sale

linearmente, come indicato in figura d.

La corrente is’ è invece costante e vale E/n2RL. In definitiva la corrente i nell’interruttore avrà

l’indicato in figura d. L’andamento di im rimane lineare finchè non si arriva alla saturazione del

nucleo magnetico. A questo punto, il valore dell’induttanza si riduce drasticamente e la pendenza

della corrente subisce una brusca impennata. Allorché all’istante T l’interruttore torna ad aprirsi, la

corrente im, essendo legata all’energia del campo B immagazzinato nella bobina, non può

interrompersi di colpo,ma continua a scorrere in n2RL nel verso indicato in figura c. Pertanto la

corrente is’ e la corrente is a secondario subiranno una brusca variazione negativa, esaurendosi

successivamente con costante di tempo = Lm/ n2RL

MATERIALI PIEZOELETTRICI

La piezoelettricità è il fenomeno fisico consistente nella separazione delle cariche elettriche dei due

diversi segni su due facce opposte di alcuni materiali isolanti realizzati in forma opportuna quando

questi sono sottoposti ad azioni meccaniche di deformazione elastica (effetto piezoelettrico diretto).

L’effetto piezoelettrico inverso consiste nell’instaurarsi di deformazioni elastiche nei cristalli

piezoelettrici per effetto di campi elettrici opportunamente applicati.

La piezolelettricità non è valida per tutti i materiali isolanti ma si verifica solo nei casi in cui il

reticolo cristallino presenta una struttura asimmetrica. Le distorsioni prodotte dalle sollecitazioni

meccaniche generano una deformazione del reticolo con possibile spostamento delle cariche

negative rispetto a quello delle cariche positive. Un campo elettrico esterno può essere causa di uno

spostamento relativo dei baricentri, da cui deriva una deformazione elastica reticolare ad esso

proporzionale.

Molti materiali piezoelettrici presentano il fenomeno della ferroelettricità, sono detti quindi

ferroelettrici e sono caratterizzati dalla presenza di un ciclo di isteresi elettrico e da una

polarizzazione permanente anche in assenza di campo elettrico o sollecitazione esterna.

I piezoelettrici sono utilizzati per realizzare trasduttori elettro-meccanici e meccano-elettrici a

frequenze acustiche o ultrasoniche di ottima qualità (microfoni, altoparlanti, pick up, linee di

ritardo), mentre in altri casi viene sfruttata la risonanza che si verifica su una determinata frequenza

di vibrazione per realizzare circuiti con pregiate caratteristiche elettriche quali filtri passabanda,

trasformatori piezoelettrici, ecc. Per il primo tipo di applicazioni si utilizzano quei materiali che

hanno un effetto piezolettrico il più marcato possibile con scarsi fenomeni di risonanza mentre per il

spire sia del primario che del secondario n =

secondo non è tanto importante il possesso di notevoli proprietà piezoelettriche quanto piuttosto il

possesso di pregevoli proprietà fisico-meccaniche con elevata stabilità sia nei riguardi della

temperatura, sia rispetto all’invecchiamento.

Piezoelettricità e ferroelettricità

La piezoelettricità deriva dallo spostamento reciproco dei baricentri delle cariche elettriche dei due

segni, presenti nella struttura cristallina asimmetrica di un dielettrico, in conseguenza ad una

sollecitazione elettrica o meccanica. Due tipici materiali piezoelettrici sono quarzo e titanato di

bario.

Cella elementare di un cristallo, la più piccola unità ripetitiva tridimensionale la cui forma conservi

le simmetrie, si hanno ioni positivi e negativi che danno luogo a due baricentri.

In ogni caso una sollecitazione esterna genera uno spostamento dei baricentri; se il cristallo presenta

centro di simmetria i vari momenti di dipolo delle singole celle risultano variamente disposti e

mediamente si compensano tra loro; se invece non esiste centro di simmetria si ha orientamento

preferenziale dei singoli momenti di dipolo con effetto totale non nullo in una determinata posizione

detta asse polare.

I singoli dipoli possono essere orientati in una certa direzione mediante l’applicazione di un campo

elettrico, anche se il campo elettrico viene successivamente rimosso una gran parte dei dipoli

rimane disposto nella direzione: polarizzazione residua; per ripristinare la situazione iniziale è

necessario applicare un campo elettrico coercitivo.

Per essi esiste un ciclo di isteresi la cui area rappresenta l’energia necessaria per orientare i dipoli

elettrici. Non tutti i materiali, la cui cella elementare è provvista di asse polare sono da considerarsi

ferroelettrici.

Le sostanze ferroelettriche si possono suddividere in 2 categorie:

prive di asse polare: risultano piezoelettriche solo se preventivamente polarizzate

dotate di asse polare: sono piezoelettriche anche in assenza di polarizzazione

La ferroelettricità è limitata ad una gamma di temperature al di sotto della temperatura di

transizione, o di Curie; al di sopra di tale temperatura avvengono modificazioni reticolari che

portano a strutture cristalline (paraelettriche) prive di asse polare.

I materiali ferroelettrici possono essere classificati a seconda della loro composizione chimica in 3

classi: classe del sale della Rochelle detti comunemente cristalli solubili; classe del fosfato

potassico biacido comprendente cristalli indicati con KDP; classe del titanato di bario comprendenti

ossidi metallici detti anche ossidi piezoelettrici.

Cristalli con caratteristiche desiderate sono realizzabili dall’unione di sostanze ferroelettriche con

particolari sostanze ad esse isomorfe dette antiferroelettriche. In tali sostanze, sotto l’azione di un

campo elettrico applicato, si manifesta uno stato ferroelettrico non permanente che sparisce al

cessare dell’azione del campo.

Un cristallo nello stato ferroelettrico è anche piezoelettrico in quanto uno sforzo meccanico ne

cambia la polarizzazione, un cristallo piezoelettrico non è sempre ferroelettrico. La possibilità del

verificarsi dell’effetto piezoelettrico dipende dalla simmetria del cristallo: nei cristalli fortemente

asimmetrici si può ottenere polarizzazione con qualunque tipo di deformazione elastica, nei cristalli

dotati di maggiore simmetria, solo particolari sollecitazioni possono produrre effetti piezoelettrici; i

cristalli dotati di simmetria perfetta non danno luogo a fenomeni piezoelettrici qualunque sia il tipo

di sollecitazione meccanica applicata.

L’elettrostizione consiste nella modificazione delle dimensioni di un qualunque dielettrico per

effetto di un campo elettrico applicato e non è un fenomeno reversibile, quindi non si hanno

modificazioni nella polarizzazione del materiale in conseguenza di deformazioni meccaniche,

inoltre la deformazione è indipendente dal verso di questo.

Ogni elemento piezoelettrico è caratterizzato da una propria frequenza di risonanza meccanica,

dipendente dalla forma, dalle dimensioni e dal coefficiente piezoelettrico dell’ elemento. Se si

applica a 2 facce opposte dell’elemento una tensione alternativa con frequenza uguale a quella di

risonanza meccanica si genera una vibrazione meccanica con spesa di potenza elettrica molto

piccola, inoltre dato che la frequenza di risonanza è costante, essa provvede a rendere invariata la

tensione alternata (effetto di stabilizzazione). In vicinanza di tale frequenza il piezoelettrico si

comporta come se al suo posto ci fosse il circuito elettrico equivalente e quindi l’andamento

dell’impedenza del circuito equivalente corrisponde al rapporto tra la tensione applicata e l’intensità

di corrente che circola nel cristallo.

- R1 resistenza mozionale che rappresenta le perdite di energia

R1

L1

C1

dovute agli attriti molecolari nel materiale, agli smorzamenti della

vibrazione per l’effetto dell’ancoraggio meccanico dell’aria.

C0

- C1 capacità mozionale corrisponde all’effetto capacitivo

dovuto all’elasticità del materiale

- L1 induttanza mozionale che rappresenta la massa del cristallo

- C0 capacità a riposo offerta dal condensatore piano formato dagli

elettrodi e avente per dielettrico il materiale piezoelettrico.

Mozionale significa che appare solo quando il quarzo è in oscillazione.

Esistono 2 frequenze di risonanza. La frequenza di risonanza serie f s (risonanza) corrisponde al

valore di f per cui si ha l’annullamento della reattanza del circuito e la minima

1

impedenza f s =

; la frequenza di risonanza parallelo f p (antirisonanza) corrisponde al

2π L1C1

CC

1

, C ' = 0 1 . La presenza

C0 + C1

2π L1C '

di 2 distinte frequenze di risonanza è dovuta al fatto che il ramo mozionale ha una sua propria

frequenza di risonanza, per frequenze superiori a questa il ramo mozionale si comporta

induttivamente e crea con la capacità un circuito risonante parallelo (antirisonante).

Le formule sono state ricavate nell’ipotesi reale che la resistenza R1 sia trascurabile, inoltre si sa che

valore di f per cui la reattanza del circuito diventa infinita f p =

il valore della capacità C ' è molto prossimo a quello della capacità mozionale C1 ; di conseguenza le

due frequenze sono molto prossime tra loro, con variazione molto ripida dell’impedenza nel tratto

intermedio.

Il coefficiente di risonanza del circuito o fattore di qualità alla frequenza di risonanza serie è

2π f s L1

particolarmente elevato e vale Q =

. Generalmente i circuiti di impiego dei cristalli

R1

piezoelettrici presentano una capacità di carico dovuta sia ad eventuali condensatori fissi che alle

capacità parassite del circuito esterno che determinano una diminuzione della frequenza di

1

risonanza parallelo al valore f ' p =

C ( C + CL )

2π L1 1 0

C1 + C0 + CL

Quarzo

l’effettiva struttura cristallografica del quarzo è quella trapezoedrica trigonale a simmetria ternaria.

Su di esso si distinguono i seguenti assi di simmetria o cristallografici:

- un asse ottico Z, di simmetria ternaria

- tre assi elettrici X a 120°, di simmetria binaria

- tre assi meccanici Y a 120°, di simmetria binaria

Convenzioni dello standard I.R.E.

- il verso positivo dell’asse ottico Z può essere scelto arbitrariamente

- il verso positivo dell’asse meccanico Y è quello che emerge da una delle tre facce adiacenti

alle facce situate dalla parte di Z positivo

- il verso positivo dell’asse elettrico X è quello che forma una terna ortogonale destrorsa con i

versi positivi di Z ed Y.

La necessità di avere fissato in modo rigoroso ed univoco quanto sopra deriva dall’importanza di

avere un preciso riferimento nel taglio del cristallo in lamine per realizzare elementi piezoelettrici

con ben precise caratteristiche fisiche.

Dal cristallo del quarzo vengono ricavati gli elementi piezoelettrici mediante opportuni tagli,

variando l’orientamento dei piani di taglio rispetto assi di simmetria del cristallo si possono ottenere

elementi con comportamenti diversi (di qui la necessità di definire gli assi in maniera rigorosa).

Possono essere definiti quattro modi di vibrazione elementare caratterizzati da frequenze di

oscillazione crescenti:

- vibrazione di flessione con spostamenti ortogonali alla lunghezza della barra. Non si ha

variazione della lunghezza della sezione centrale che si incurva solo sotto lo sforzo elastico.

Esistono 2 assi nodali, questi 2 punti non partecipano al movimento, su di essi viene

effettuato il collegamento della barretta al circuito.

- vibrazione longitudinale con deformazione di espansione o compressione uguale in tutti i

piani paralleli all’asse della barra. Esiste un solo asse nodale al centro dell’elemento.

- vibrazione di scorrimento facciale che consiste nella contemporanea espansione e

compressione di una lamina lungo le sue diagonali. Esiste un asse nodale normale alla

lamina in posizione centrale.

- vibrazione di scorrimento di spessore caratterizzata da uno spostamento uguale con versi

opposti dei punti appartenenti alle due facce della lamina. Esiste un piano nodale parallelo

alle facce, in posizione centrale dell’elemento.

L’elemento piezoelettrico a seconda dell’orientamento, della forma, delle dimensioni e della

maniera con cui viene eccitato può oscillare secondo una combinazione a volte molto complessa di

tali modi di vibrazione elementare dando luogo a diverse frequenze di oscillazione. La vibrazione

voluta può dar luogo, attraverso accoppiamenti elastici o per effetto piezoelettrico, all’instaurarsi di

modi di vibrazione indesiderati. Da qui la necessità di un dimensionamento corretto e di una forma

appropriata da conferire all’elemento per eliminare o attenuare il più possibile il pericolo di

formazione di modi di vibrazioni non voluti.

I tagli effettuati in un cristallo di quarzo secondo i piani normali a tre assi cristallografici tra loro

ortogonali, comunque scelti, vengono detti tagli X, tagli Y, tagli Z.

Il comportamento piezoelettrico diretto di un elemento di quarzo, tagliato secondo i suddetti assi è il

seguente:

- Una compressione normale alle facce in taglio X, cioè nella direzione dell’asse elettrico,

genera una polarizzazione lungo questo asse di simmetria, sulle due facce del taglio X ci

saranno due distribuzioni uniformi di cariche elettriche di segno opposto.

- Una compressione nella direzione dell’asse meccanico Y genera una densità di carica

superficiale identica ma di segno opposto sulle due facce del taglio X.

- Qualunque sollecitazione secondo l’asse ottico Z non da’ luogo ad alcun effetto

piezoelettrico.

Applicando una tensione sinusoidale alternativa all’elemento questo si mette a vibrare con la stessa

frequenza della tensione in regime di oscillazione forzate. L’ampiezza della vibrazione dipende