Poste Italiane Spa - Sped. in a.p. - D.L. 353/2003 conv. in L. 46/2004, art.1, c.1 - CB-NO/Torino – Anno 5 n. 18

DEA edizioni s.a.s. Strada del Portone, 127 - 10095 Grugliasco (TO)

Ti diamo sempre

un’altra possibilità.

marzo 2012 anno v numero 18

Azienda certificata

Cert. N° 501005936

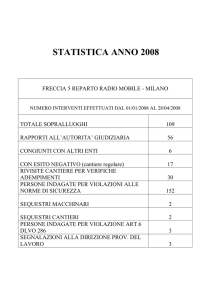

Rapporto RIFIUTI 2011

in italia si producono meno

rifiuti e si differenzia di più

ANALISI DI RISCHIO

VALIDAZIONE DEL NUOVO

SOFTWARE RISK-NET

DISMISSIONE IMPIANTI

INTERVENTI DI PRECISIONE

ALL’INTERNO DI SITI IN ATTIVITÀ

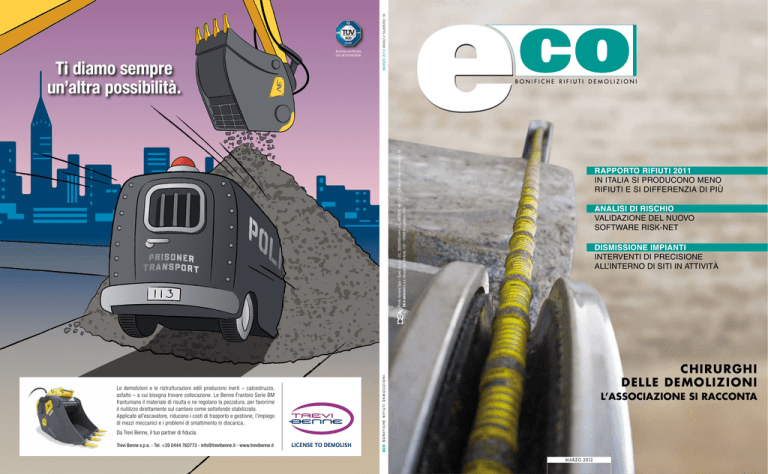

CHIRURGHI

DELLE DEMOLIZIONI

Le demolizioni e le ristrutturazioni edili producono inerti – calcestruzzo,

asfalto – a cui bisogna trovare collocazione. Le Benne Frantoio Serie BM

frantumano il materiale di risulta e ne regolano la pezzatura, per favorirne

il riutilizzo direttamente sul cantiere come sottofondo stabilizzato.

Applicate all’escavatore, riducono i costi di trasporto e gestione, l’impiego

di mezzi meccanici e i problemi di smaltimento in discarica..

L’ASSOCIAZIONE SI RACCONTA

Da Trevi Benne, il tuo partner di fiducia.

Trevi Benne s.p.a. - Tel. +39 0444 760773 - [email protected] - www.trevibenne.it

LICENSE TO DEMOLISH

marzo 2012

wor k i n p rog r e ss

La complessa dismissione

di un impianto per la

produzione di detergenti

Grande esperienza, coordinamento e mezzi

radiocomandati sono gli ingredienti per

l’esecuzione di un delicato intervento di dismissione

all’interno di uno stabilimento in piena attività

di Gianpiero Lento*

L

o stabilimento Unilever di Casalpusterlengo nasce nel 1966 ed attualmente copre

un’area industriale di 270.000 mq. di cui

68.000 di edifici manifatturieri e magazzini. Nel

2009 Unilever, a fronte di un incremento delle produzioni di detergenti liquidi, decide la

chiusura del reparto polveri dello stabilimento

di Casalpusterlengo. Tale decisione è dettata

dalle preferenze di mercato e da una politica interna mirata alla continua riduzione dell’impatto sull’ambiente. Vennero dunque potenziati gli

impianti atti allo scopo, ma contestualmente si

pose il problema di cosa fare con le ex aree

destinate alle produzioni di polveri.

Dopo un’accurata ricerca di mercato il management Unilever ha deciso di convocare MEDI

s.r.l., società specializzata nella rimozione e

gestione di equipaggiamenti industriali e nello

smantellamento e bonifica di siti non più produttivi, in grado di operare efficacemente su

tutti i livelli che uno smantellamento prevede,

dagli equipaggiamenti industriali, operandone

la dismissione o il trasferimento su altri siti,

agli assett edili sino alla bonifica finale.

MEDI si propone come unico operatore per

tutte le azioni necessarie assumendo direttamente la responsabilità del cantiere sia a livello

di sicurezza che per lo smaltimento dei rifiuti

che si vengono a creare, divenendone in prati-

38

Anno 5 - Numero 18

ca il conduttore proprietario e dunque anche il produttore. Un modo di operare che

porta a due importanti risultati: la completa manleva di ogni responsabilità da parte

della committente sui lavori eseguiti e la

non necessità da parte della committente d’impiego di proprie risorse umane.

Ciò rende MEDI una società con caratteristiche uniche nel settore.

Il progetto non è stato semplice da sviluppare, perché si trattava di dover intervenire su un’intera porzione di stabilimento mentre lo stesso stabilimento

rimaneva operativo e produttivo.

L’edificio ex polveri è posizionato nella

parte centrale del sito, tra la palazzina direzione e uffici e i locali mensa; ha una larghezza di 140 m, una

profondità di 40 m e si sviluppa su

un’altezza di 8 piani industriali sino a

quota 44 m dal suolo e con assets

industriali sino a quota 60 m. In totale trattasi di 19.600 mq di solai utili.

La struttura, molto solida, è elevata

tramite putrelle e travi di acciaio al

carbonio. I solai sono in cemento

armato e presentano irrigidimenti

formati da tondino di ferro a doppia maglia a causa delle elevate

portate di peso alle quali deve resistere, infatti,

a parte le normali aree calpestabili costruite per

sopportare pesi di 1.000 kg al mq, molte parti

furono studiate per sostenere il peso dei serbatoi di stoccaggio materie prime, semilavorati e

prodotti finiti, la cui portata media superava le

200 tonnellate l’uno.

Un’ulteriore complicazione era rappresentata

dal fatto che tutto il complesso non era ancora

stato sottoposto ad alcuna opera di bonifica,

per cui all’interno di tutta la struttura e degli

equipaggiamenti industriali vi era elevata presenza di materie prime in forma liquida e solida, nonché di semilavorati e prodotto finito

sfuso obsoleto. Per di più il ponte utilities (gas,

energia elettrica, linee a fibra ottica) attraversa interamente l’edificio da abbattere e deve

essere accuratamente preservato, pena l’interruzione totale di tutte le fasi di produzione

in corso. Inoltre, da un’indagine effettuata da

Unilever, risulta che la copertura del magazzino e gran parte delle pareti verticali esterne

contengono amianto in varie forme. In particolare, le pareti verticali esterne sono formate

da pannelli a sandwich la cui parte interna è di

isolante poliuretanico, mente le esterne sono di

materiale ceramico. Questi pannelli, che misurano ciascuno 1 m per 3 m, sono circa 3.000

pezzi disposti su tutta la superficie esterna del

fabbricato. Siccome la costruzione dell’edificio

è stata realizzata in diversi periodi solo un terzo di questi pannelli risulta contenere amianto

ma si tratta comunque di più di 1.000 pannelli

che vanno sottoposti ad adeguata gestione di

rimozione e smaltimento. Trattandosi di un’o-

UNILEVER

Unilever è una delle maggiori multinazionali al

mondo operante nei settori alimentare, della salute e cura della persona. Oggi nel mondo conta

163.000 dipendenti e supporta il lavoro di migliaia

di distributori, appaltatori e fornitori. Con sedi in

oltre 170 Paesi tra i suoi marchi più famosi possiamo citare: Algida, Mentadent, Cif, Clear, Lysoform, Knorr, Calvé, Sunsilk, Coccolino, Lipton, Tè

Ati, Dove e Svelto. In Italia è presente con una

sede centrale a Roma e 4 siti produttivi di cui uno

dei più importanti si trova in provincia di Lodi, a

Calspusterlengo, ed è destinato alla produzione di

beni per la cura della casa e della persona.

pera di notevoli proporzioni, con non trascurabile impatto visivo (la torre ex polveri è visibile

a chilometri di distanza) e soprattutto da effettuarsi nella parte centrale di un sito in produzione che impiega circa 500 addetti, particolare

attenzione è stata richiesta e posta agli aspetti

di sicurezza, ambientali e normativi.

MEDI annovera uno staff di esperti professionisti che dopo l’analisi di tutte le problematiche e

le esigenze ha sottoposto al management Unilever un piano operativo che viene di seguito

descritto. Va sottolineato come il management

di Unilever abbia svolto un lavoro fondamentale nella preparazione di tutti i documenti tecnici

e di sicurezza in modo da agevolare l’esecuzione di un intervento di tali proporzioni. L’approfondita conoscenza da parte del personale

della committente delle problematiche dei loro

settori, unita all’egregio lavoro di coordinamento svolto dell’OSHE manager, ha rappresentato

un supporto fondamentale nella pianificazione

e nella realizzazione dei lavori.

Piano operativo

Forte della sua pluriennale esperienza MEDI

ha deciso di dividere il lavoro in due fasi:

• rimozione degli equipaggiamenti industriali;

• demolizione edile.

Questa scelta deriva anche dal fatto che le

due fasi hanno differente regolamentazione

normativa e di sicurezza: la rimozione degli

equipaggiamenti industriali infatti si può configurare come un normale lavoro (seppur di

notevoli dimensioni) di smontaggio industriale; mentre per la demolizione dell’edificio ex

polveri si configurano problematiche legate a

regimi autorizzativi ed a tutta la normativa di

sicurezza legata ai cantieri edili temporanei. Di

questo si daranno maggiori dettagli in seguito.

Le tempistiche di attuazione sono state così

proposte ed accettate:

• 6 mesi per la parte industriale;

• 9 mesi per la fase edile.

I lavori sono iniziati il 14 Marzo 2011.

Rimozione degli

equipaggiamenti

industriali

Per prima cosa i tecnici di MEDI hanno provveduto a studiare l’area di cantiere creando spazi

dedicati ad ogni esigenza. L’area totale è stata

poi adeguatamente confinata con apposita recinzione da cantiere.

Sono stati previsti spazi dedicati per:

• i macchinari smontati;

• lo stoccaggio dei chimici, delle materie

prime, dei semilavorati e dei prodotti obsoleti (ogni materiale è stato opportunamente catalogato e posto in appositi sacconi o cisternette);

• il posizionamento dei rifiuti prodotti;

• lo stato di riposo dei mezzi da cantiere.

Tutto il personale del cantiere, anche quello

appartenente a ditte in subappalto, è stato

sottoposto a specifici corsi di formazione ed

equipaggiato con indumenti che ne permettessero il facile riconoscimento.

Sono state create squadre dedicate per ogni

attività prevista, di cui una dedita unicamente

alle pulizie. Pochi grammi di detersivo in polvere sono sufficienti a causare un problema,

perciò, sebbene lo stabilimento disponga di

un proprio depuratore, dovendone rimuovere

grandi quantità questo aspetto è stato Lo stabilimento, infatti dispone di un proprio depuratore, molto curato. Ora possiamo dire con

soddisfazione che durante tutte le fasi che

ci hanno visto coinvolti, nessun problema è

emerso!

Prima di intervenire su qualsiasi macchinario,

tubazione o serbatoio è stata fatta un’analisi

del materiale precedentemente contenuto. Se

39

wor k i n p rog r e ss

necessario si procedeva con lo svuotamento

e la bonifica, e successivamente s’interveniva

con lo smontaggio o la demolizione attraverso

tecniche mirate di disassemblaggio o taglio.

Per il taglio sono principalmente usate apposite macchine al Plasma.

In estate, ampiamente in linea con le tempistiche richieste, la fase industriale era oramai

in esaurimento. Si è dunque deciso di iniziare

tutte le procedure per la richiesta autorizzativa

all’abbattimento dei fabbricati.

Demolizione edile

E’ bene spendere due parole sulla difficoltà

che comporta la trasformazione di un cantiere

solo industriale in un cantiere anche edile.

E’ necessario preparare per tempo un team

che, così come richiesto dalla normativa vigente, preveda il coinvolgimento di specifiche figure: il team si componeva di tecnici e consulenti

MEDI, Unilever ed esterni (nella figura del CSE

e del Direttore Lavori). E’ stato prodotto un Piano delle Demolizioni, un PSC ed è stato studiato un cronoprogramma con il coinvolgimento

di tutte le aziende subappaltatrici.

Particolare attenzione è stata posta alla tecnica ed alla sequenza di demolizione: si è

deciso di operare in modo “chirurgico non

invasivo” ovvero demolendo sequenzialmente piano per piano iniziando dalla quota massima e agendo sempre dall’interno in modo

da utilizzare le pareti esterne a pannelli come

protezione anticaduta.

La sequenza è dunque: demolizione solaio in

cemento, rimozione della struttura reticolare

in acciaio a sostegno del solaio, rimozione dei

pannelli laterali di protezione al piano, rimozione delle colonne, questo per ogni piano rispettando la stabilità della struttura rimanente.

Considerando la presenza di 19.600 mq di

solaio è stata determinante la scelta dei mac-

chinari da demolizione da usare. Dopo lunga

analisi si è deciso di avvalerci della collaborazione della Brokk, azienda svedese leader nel

campo delle macchine demolitrici e non solo.

Brokk è stata in grado di fornire macchine

radiocomandate elettriche per eseguire una

demolizione così importante in ambiente così

complesso. Le macchine da demolizione si

sono dimostrate perfette per portare attrezzi

da demolizione e non solo, in aree di lavoro a

rischio per l'operatore e dove la dimensione

del mezzo è un fattore importante. Le caratteristiche principali di Brokk sono la capacità di portare attrezzi potenti con un mezzo di

dimensioni contenute comandato in maniera

remota e motorizzato elettricamente.

Il motore elettrico, anche se per alcuni può

essere una soluzione poco idonea, permette di utilizzare la macchina senza emissioni

di fumi e quindi in ambienti chiusi e confinati

dove esiste poca aereazione, inoltre il motore

elettrico è molto più prestante e costante nella

potenza di un motore a scoppio. Per esempio

la macchina scelta da MEDI è il nuovo Brokk

160, dal peso di 16 quintali (senza attrezzo) e

monta un martello idraulico Atlas Copco SB

202 dal peso di 230 kg.

La macchina ha un ingombro con gli stabilizzatori alzati di 78x248x145 cm, dimensioni

che sono impensabili per mezzi tradizionali

quali escavatori che, per montare martelli di

quel peso, devono essere di circa 28/30 quintali con ingombri di quasi il doppio.

In un cantiere particolare come quello di

MEDI, portare mezzi così grandi su livelli diversi e all'interno della struttura sarebbe stato

impossibile. La scelta è caduta inizialmente su

due tipi, il B90 da 10 quintali e il B160 da 16

quintali. Brokk ha fornito queste due macchine, ma dopo breve valutazione è stato ritenuto più idoneo per il tipo di lavoro avere due

mezzi uguali, quindi due B160 equipaggiati

con martello idraulico SB202 e una pinza Darda CC420 con apertura di 420 mm.

Oltre alle macchine, Brokk ha fornito il supporto tecnico e formativo per gli operatori con un

corso tenutosi presso il cantiere MEDI della

durata di una settimana; si sono svolte prove

ed esercizi pratici in cantiere e approfondito le tecniche di demolizione con macchine

radiocomandate con formazione tecnica per

le piccole manutenzioni giornaliere e settimanali. Alla fine è stato rilasciato il certificato di

formazione per gli operatori. Sono inoltre stati

acquistati dispositivi per l’abbattimento delle

polveri: non si deve infatti dimenticare che si è

operato all’interno di uno stabilimento in piena

produzione. In accordo con il fornitore di gru è

stata da quest’ultimo acquistata una Liebherr

da 300 tonnellate, arrivata in cantiere ancora

con la targa di prova! L’organizzazione di un

cantiere così complesso non può prescindere

dalla scelta di personale e dall’applicazione di

rigide procedure operative per la salvaguardia

dell’ambiente e della sicurezza. Ogni settimana

si teneva una specifica riunione di coordinamento e monitoraggio delle fasi di lavoro con

la partecipazione di MEDI, Unilever, CSE e

Direttore dei Lavori. In questa riunione venivano discusse le difficoltà incontrate sia a livello

operativo che progettuale che di sicurezza e

ambientale, studiando quindi la migliore soluzione e redigendo un verbale esecutivo di cui

tutte le figure interessate venivano informate,

sino al livello del singolo lavoratore.

Tutti i materiali di risulta sono stati preventivamente analizzati per una corretta attribuzione

del codice CER e venivano dunque stoccati

in apposite aree separate tenendo traccia di

ogni loro movimento in un apposito database.

Questo permette una cognitiva gestione del

rifiuto in attinenza alle attuali normative.

Per la complessità delle operazioni, il cantiere

è stato oggetto di studio ed analisi anche da

parte di manager Unilever provenienti da altri

siti sia italiani che esteri. Al momento i lavori

sono ancora in corso e si concluderanno con

anticipo rispetto alle tempistiche richieste, con

piena soddisfazione da parte del committente.

*General Manager di MEDI s.r.l.

40

Anno 5 - Numero 18

![Firenze, [OGGI] - Comune di Firenze](http://s1.studylibit.com/store/data/002329056_1-3ef0bd3d43b8d25493fea618b553d4ee-300x300.png)