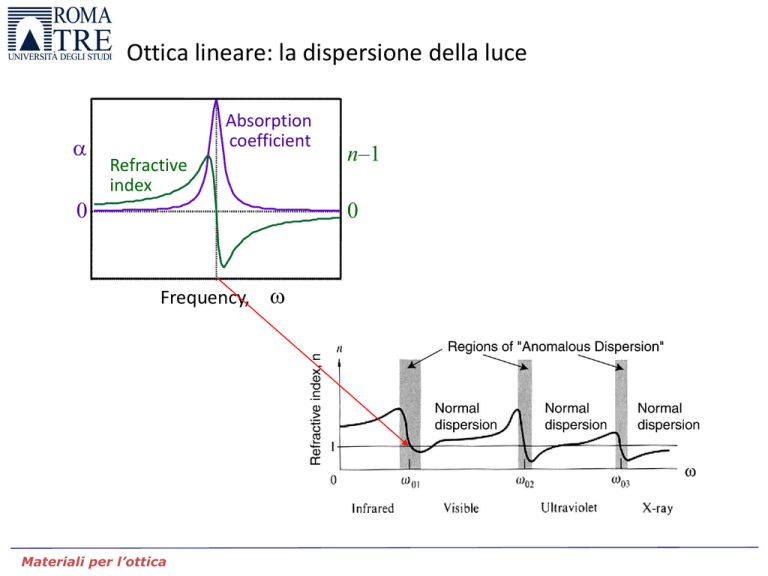

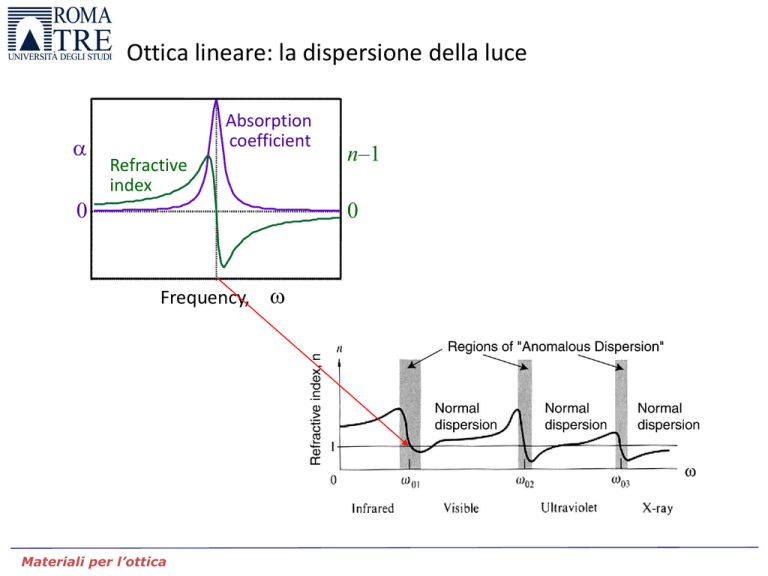

Ottica lineare: la dispersione della luce

a

Absorption

coefficient

Refractive

index

0

n–1

0

Frequency, w

Materiali per l’ottica

Ottica lineare: la dispersione della luce

Dispersione normale nel visibile : lontano dall’assorbimento (ww0)

Coefficient

Value

B1

1.03961212

B2

2.31792344x10−1

B3

1.01046945

C1

6.00069867x10−3 μm2

C2

2.00179144x10−2 μm2

C3

1.03560653x102 μm2

Teoria di Sellmeier

Teoria di Cauchy

A,Bi,Ci= parametri empirici

Materiali per l’ottica

Ottica lineare: la dispersione della luce

Materiali per l’ottica

Il vetro: effetti composizionali su trasmittanza

Esempio: la silice

L’incorporazione di Na2O porta alla presenza di

O non-pontanti (“difetti”)

L’energia di eccitazione degli elettroni varia

Allargamento e presenza di bande addizionali

intorno a 170nm

Ridotta trasmittanza nell’ultravioletto (filtro UV)

Materiali per l’ottica

Il vetro: effetti composizionali su n()

Se N vetri noti (indice di rifrazione ni e densità i) partecipano in percentuale di

peso ci alla formazione di un vetro, l’indice di rifrazione può essere calcolato con la

formula di Huggins e Sun (sovrapposizione lineare)

n ( ) 1 c n ( )

N

i 1

Il vetro avrà densità

c

N

i 1

i

i

Materiali per l’ottica

i

i

Il vetro: effetti composizionali su riflettanza

Riflettanza nell’ultravioletto

Dipende dalla composizione del

materiale.

Esempio: variazione della

riflettività di vetri silicati con il

contenuto di PbO

Materiali per l’ottica

Il vetro: effetti impurità su trasmittanza

Lo spettro di assorbimento dell’elemento dipende dalla sua valenza (donore/accettore)

Materiali per l’ottica

Il vetro: la diffusione

Materiali per l’ottica

Il vetro: la diffusione

Diffusione della luce da parte di particelle disperse nel materiale

Schema del pattern di intensità diffusa dalle particelle

(A)Particelle di dimensioni inferiori a

(Rayleigh scattering)

IR~-4

(B)Particelle dalle dimensioni

paragonabili a (Mie scattering)

IR~-1

(C)Particelle di dimensioni superiori a

IR~0

Dipendente da (colori a dati angoli di vista)

Materiali per l’ottica

Il vetro: la diffusione

Cause

1. Presenza di particelle non disciolte

2. Presenza di bolle o fasi diverse (devitrificazione)

3. Fluttuazioni di densità

La composizione e la tecnica di melting (dimensione delle impurezze

o disomogeneita’) influisce sull’esponente Iscat -m

m=3.4-4.8

Vetro crown (SiO2-CaO-Na2O)

Vetro flint (SiO2-PbO)

Materiali per l’ottica

m basso

m alto

Lenti oftalmiche

Potere diottrico

D

1

1

1

( n 1)

f

R1 R 2

R1

n= indice di rifrazione della lente

D>0

D<0

R2

raggi paralleli convergono dopo la lente

raggi paralleli divergono dopo la lente

Tipo di vetro utilizzato in passato: vetro crown con indice di rifrazione 1.523

Per forti disturbi visivi si utilizzano lenti a più alto indice di rifrazione per

diminuire il peso della lente e potenziare l’effetto visivo

(solo per poteri maggiori di 5/6D)

Materiali per l’ottica

Da: manuale per Ottica e Contattologia, A. Rossetti P. Gheller

Materiali ad alto indice di rifrazione normalmente sono più pesanti

Caratteristiche fisiche di un materiale di impiego nel campo oftalmico

Peso specifico

(densità)

Materiale

materiali vetrosi 2.4-4.5 g/cm3

materiali organici 1.1-1.4 g/cm3

Densità Indice di

Costringenza

rifrazione

@546nm

@546nm

Vetro crown

2.54

1.523

60

Vetro flint

3.60

1.620

36

Vetro flint pesante

4.004.20

1.650-2.000

29/32

Vetro flint di bario

3.303.80

1.600-1.680

44/46

Vetro fotocromatico alto

indice

2.70

1.600

42

Vetro fotocromatico

2.402.50

1.525

56/60

PMMA

1.191.21

1.490

57.5

1.32

1.498

56.0

1.20

1,590

29.5

CR-39

Materiali

per l’ottica

Policarbonato

RIFLESSIONE TOTALE

secondo la legge di Snell si ha che

detti e gli indici di rifrazione dei mezzi

La riflessione totale avviene se l'angolo ϑt raggiunge l'ampiezza di π/2 , cioè se

non esiste più onda rifratta. Questo fenomeno può avvenire nel passaggio da un

mezzo più denso a uno meno denso (ovvero, n1 > n2) e l'angolo

per cui non esiste onda rifratta è detto angolo critico.

Quando θ > θcrit non appare alcun raggio rifratto: la luce incidente subisce una

riflessione interna totale ad opera dell'interfaccia. Si genera un'onda di superficie,

o onda evanescente (leaky wave), che decade esponenzialmente all'interno del

mezzo con indice di rifrazione n2.

5 – 10 µ

Vetro di silice di alta purezza.

Si inseriscono ossido di boro o biossido di germanio, per modificare gradualmente

n.

L’uniformita’ delle dimensioni e l’assenza di ellitticita’ sono critiche: tolleranza di

1µ su 1Km.

Polimeri lineari:

Polistirene,

polietilene HD,

polimetilmetacrilato,

nylon,

fluorocarburi,….

Polimeri ramificati:

Polietilene LD

Polimeri a legami

incrociati

(vulcanizzazione):

gomme elastiche

Polimeri reticolati:

resine

epossidiche, etc.

Forze di van der

Waals e legami H

Meno compatti,

quindi meno desi

Legami incrociti covalenti,

ottenuti durante la sintesi

con successiva reazione

irreversibile

Proprieta’ meccaniche dei polimeri

sforzo

un polimero puo’ essere fragile o

plastico a seconda della

temperatura.

Nell’arco di 60C si puo’ passare

da fragile a elastico. Il

comportamento varia tra quello

di un solido elastico e quello di

un liquido viscoso: viscoelasticita’

fragile

plastico

elastomero

deformazione

carico

deformazione elastica

t

deformazione visco-elastica

t

t

risposta viscosa

t

Modulo di rilassamento, ovvero modulo elastico dipendente (decrescente) dal tempo:

𝐸 𝑡 =

𝜎(𝑡)

=forza

𝜖0

necessaria a mantenere la deformazione/deformazione

La forza necessaria a mantenere una data deformazione diminuisce nel tempo

Modulo di

rilassamento

Scala log

vetroso

103

simile al cuoio

1

10-2

gommoso

fluido gommoso

fluido viscoso

temperatura

La temperatura di fusione dipende dalla lunghezza delle catene e dalla loro chimica

(presenza di catene laterali etc.)

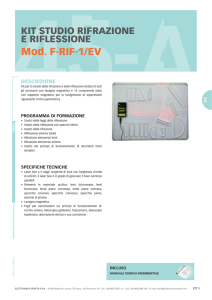

Materiali plastici in oftalmologia

pMMA

polimetilmetacrilato resina sintetica, nota come

Lucite o Plexiglas (USA)

Perspex (UK)

Allildiglicolecarbonato

Industrie

produzione di

Resina di policarbonato

Materiali per l’ottica

noto come Columbia Resin (CR39),

sintetizzato per la prima volta nel 1940 alla Columbia

Southern Division della Pittsburgh Plate Glass

per motivi militari. Nel 1947 fu iniziata la

CR39 presso la Armolite Lenses Co.

nota con il nome di Lexan, dall’elevata

resistenza meccanica. Prodotta e commercializzata dal

1978.

Materiali plastici in oftalmologia

Le lenti sono preparate per:

Caratteristiche:

Stampaggio per compressione (pMMA e poliCarbonato)

Stampaggio per iniezione (plastiche termoplastiche)

Fusione (CR39, plastiche termoindurenti: i monomeri sono rinchiusi

in stampi. Il prodotto è sottoposto al condizionamento e a

post-trattamenti)

Indice di rifrazione

Numero di Abbe

Peso specifico

Trasparenza

tipicamente inferiore al vetro (al massimo 1.74)

paragonabile al vetro

1.18-1-50 g/cm3

migliore del vetro inorganico grazie al minor indice di

rifrazione che riduce le perdite per riflessione alle interfacce

Resistenza all’abrasione

Resistenza all’impatto

Altro

inferiore al vetro inorganico

elevata

facilità di colorazione, possibile fotocromaticità

(incorporazione di alogenuro di argento), meno resistente

alla temperatura, resistente alla flessione

Materiali per l’ottica

Materiali plastici

pMMA

polimetilmetacrilato (polimeri di metacrilato di metile, estere dell’acido

metacrilico)

si ottiene dall’ esterificazione dell'acido metacrilico con l'alcool metilico

resina sintetica,

nota come:

Lucite o Plexiglas (USA)

Perspex (UK)

La reazione di polimerizzazione avviene a 40°C-60°C, catalizzata dal

perossido di sodio (Na2O2) con grado di polimerizzazione di 106.

utilizzata per realizzare:

- lenti a contatto rigide

- lenti oftalmiche Igard (UK)

caratteristiche:

-

Materiali per l’ottica

infrangibile

poco resistente ai graffi

indice di rifrazione 1.49 a 546nm

costringenza 58 a 546nm

densità 1.19 g/cm3

biocompatibile

1.

2.

3.

4.

5.

6.

il PMMA può essere modellato per riscaldamento a temperature relativamente basse

(100°C circa);

il PMMA è più trasparente del vetro alla luce visibile;

A differenza del vetro, il PMMA non ferma la luce ultravioletta, quando necessario viene

pertanto rivestito con pellicole apposite;

il PMMA è trasparente alla luce infrarossa fino a 2800 nm, mentre la luce di lunghezze

d'onda maggiori viene sostanzialmente bloccata. Esistono specifiche formulazioni di

PMMA atte a bloccare la luce visibile e a lasciar passare la luce infrarossa di un dato

intervallo di frequenze (usate, ad esempio, nei telecomandi e nei sensori rivelatori di fonti

di calore);

Pezzi di PMMA possono essere saldati a freddo usando adesivi a base di cianoacrilati

oppure sciogliendone gli strati superficiali con un opportuno solvente - diclorometano o

cloroformio. La giuntura che si crea è quasi invisibile. Gli spigoli vivi del PMMA possono

inoltre essere facilmente lucidati e resi trasparenti;

Il PMMA brucia in presenza di aria a temperature superiori a 460°C; la sua combustione

completa produce anidride carbonica e acqua.

E’ tra i pochi materiale non permeabile utilizzato in oftalmologia. Questo materiale è stabile, duro, ha elevata qualità ottica, non è

attaccabile da enzimi organici ed è ben tollerato dai tessuti con i quali viene a contatto. Per assenza di polarità, non assorbe acqua e

lega scarsamente con le sostanze contenute nel film lacrimale, o lacrima.

Materiali per l’ottica

Utilizzi

1.

2.

3.

4.

5.

6.

7.

Materiali per l’ottica

i fanali posteriori delle automobili,

le barriere di protezione negli stadi

grandi finestre degli acquari

produzione dei "laser disc" (videodischi) e occasionalmente nella

produzione dei DVD; per questi ultimi (e per i CD) è tuttavia preferito il

più costoso policarbonato, per via della sua migliore resistenza

all'umidità.

La vernice acrilica consiste essenzialmente di una sospensione di PMMA

in acqua, stabilizzata con opportuni composti tensioattivi, dato che il

PMMA è idrofobo.

lenti a contatto rigide;

in ortopedia il PMMA è usato come "cemento" per fissare impianti o per

rimodellare parti di osso perdute. Viene commercializzato in forma di

polvere da miscelare al momento dell'uso con metacrilato di metile

(MMA) liquido per formare una pasta che indurisce gradualmente. Nei

pazienti trattati in questo modo, l'odore del metacrilato di metile può

essere percepibile nel loro respiro. Benché il PMMA sia biocompatibile,

l'MMA è una sostanza irritante. Anche le otturazioni dentali sono

realizzate con un "cemento" analogo. In chirurgia estetica, iniezioni di

micro-sfere di PMMA sotto pelle vengono usate per ridurre rughe e

cicatrici.

CR 39

Columbia Resin (CR39)

appartenente al gruppo allilici:

allildiglicolecarbonato

Caratterizzato da peso molecolare elevato, con

doppi legami all’estremità che consentono la

formazione di macromolecole reticolate.

utilizzata per realizzare:

caratteristiche:

Materiali per l’ottica

- lenti oftalmiche

- infrangibile

- resistente ai graffi e abrasione grazie alla

reticolazione delle macromolecole

- indice di rifrazione 1.498 a 546nm

- assorbimento da l< 360nm

- costringenza 62.3 a 546nm

- densità 1.32 g/cm3

- chimicamente inerte, resiste all’appannaggio e

facilmente colorabile

- scarse proprietà fotocromatiche

Policarbonato

noto con la sigla PC, Lexan, Makrolon, Resartglas

In generale appartengono alla famiglia dei policarbonati i poliesteri dell'acido

carbonico.

Formula acido carbonico

I primi studi su questo polimero risalgono al 1928 da parte di E. I. Carothers della

DuPont.

Lo sfruttamento commerciale del materiale avviene solo intorno al 1960 da parte della

Bayer e della General Electric, in entrambi i casi si tratta del policarbonato di bisfenolo

A.

A seconda della polimerizzazione, i policarbonati di bisfenolo A hanno pesi molecolari

medi che variano tra 20.000 e 200.000:

I policarbonati con pesi tra 22.000 e 32.000 vengono processati per iniezione (viscosità

intrinseca =0.45-0.58 dL/g a 30°C in diclorometano), mentre quelli con pesi superiori a

60.000 (=0.95 dL/g) hanno un alta viscosità del fuso e devono essere processati in

soluzione.

Materiali per l’ottica

Il policarbonato presenta una struttura con limitata libertà di rotazione attorno ai

legami assiali della catena polimerica con conseguente irrigidimento della stessa.

L’impaccamento delle macromolecole risulta difficile e la cristallizzazione non

avviene spontaneamente.

Il polimero può cristallizzare attraverso prolungato riscaldamento ad elevata

temperatura (180°C per otto giorni) o per stiramento dei film a 186°C.

I policarbonati altamente cristallini fondono a circa 260°C e sono meno solubili di

quelli amorfi ma presentano il problema di avere una superficie tenera e

graffiabile.

La temperatura di transizione vetrosa è di 150°C, alta se paragonata a quella di

molti altri polimeri: ciò è correlato alla sua stabilità dimensionale come pure alla

notevole resistenza alla frattura sotto carico. L'estrusione del policarbonato

prevede infatti temperature intorno ai 300 °C e ciò richiede macchine e stampi

speciali, differenti da quelli utilizzabili per la maggior parte delle materie

plastiche.

Il modulo elastico resta costante anche fino a 130°C. Esistono però anche dei

problemi connessi con tale alta temperatura di transizione vetrosa, problemi

legati soprattutto alla lavorabilità.

Materiali per l’ottica

Le proprietà meccaniche (allungamento, carico a rottura, resistenza all’urto e alla flessione)

aumentano con il peso molecolare fino a raggiungere un plateau per valori del peso

molecolare intorno ai 22000, peso per il quale è ancora garantita una buona lavorabilità

per estrusione e stampaggio.

elevata tenacità, il policarbonato è sensibile all’intaglio, con conseguente riduzione della

resistenza a fatica.

Il policarbonato di bisfenolo-A è caratterizzato da:

-

-

Materiali per l’ottica

termicamente resistente (fino a 130°C-140°C),

resistente ai graffi e abrasione,

indice di rifrazione a 546nm 1.586 dovuto al suo carattere aromatico,

assorbimento da l< 380nm (Assorbimento UV causa ingiallimento, si utilizzano perciò

degli stabilizzatori come i benzotriazoli o delle protezioni applicate sulla superficie

esposta agli agenti atmosferici),

trasmissività VIS dell’ordine del 89%,

costringenza 30 a 546nm (dispersione cromatica significativa),

densità 1.20 g/cm3,

facilmente lavorabile e resistente ai post-trattamenti,

è curvabile a freddo,

elevate proprietà meccaniche.

Utilizzo:

1.

2.

3.

4.

5.

nell’ottica per le lenti degli occhiali,

nell’elettronica per i computer e per i compact disc,

nel campo delle costruzioni per coperture trasparenti,

nel settore dei trasporti per i caschi e per le coperture dei fanali,

nel campo medico il policarbonato ha trovato largo impiego: la possibilità di

sterilizzare gli oggetti di tale materiale ne ha permesso l’utilizzo nelle

apparecchiature per la dialisi artificiale e per la cardiochirurgia, per la prima infanzia

e le cure domiciliari (biberon, aerosol, incubatrici).

Altri materiali:

Plastiche a medio ed alto indice

materiali con indice di rifrazione da 1.56-1.74

dispersione cromatica più elevata

elevata rigidità e inferiore distorsione

utilizzate per realizzare:

Materiali per l’ottica

- lenti oftalmiche

Il vetro ottico: processo di preparazione

Prima del fuso

1.Selezione delle materie prime:

Alto titolo (in genere >99.7%), in particolare percentuali di ossidi

metallici inferiori allo 0.01% che colorerebbero il vetro di tinte azzurrine,

così come nel vetro comune

Granulometria controllata (0,1-0,5 mm a seconda del forno) in modo da

ottenere un fuso omogeneo

2.Pesatura delle materie prime

Accurata pesatura dei componenti: la composizione del fuso determinerà

le sue caratteristiche meccaniche e ottiche

3.Miscelazione

La massa viene mescolata orizzontalmente (per prevenire segregazione)

al fine di ottenere un fuso omogeneo

Materiali per l’ottica

Il vetro ottico: processo di preparazione

11. Finitura.

Gli sbozzi vengono sottoposti alla lavorazione finale che prevede

Sbozzatura

Affinatura

Pulitura

Materiali per l’ottica

Lenti oftalmiche: processo di finitura

Sbozzatura

Si trasforma lo sbozzo (già do giusto diametro) in una lente grezza avente spessore e

curvature corrispondenti al potere correttivo richiesto

Materiali per l’ottica

Lenti oftalmiche: processo di finitura

Affinatura (lappatura)

Si riduce la rugosità della superficie tramite abrasione meccanico-chimica sfregando la lente

su un supporto girevole avente lo stesso raggio di curvatura della lente. La lente è ancora

opaca.

Materiali per l’ottica

Lenti oftalmiche: processo di finitura

Lucidatura

In maniera analoga alla procedura precedente, la lente viene abrasa in modo chimico

meccanico con panni imbevuti di abrasivi a granulometria molto piccola (sub micrometrica) e

durezza relativamente bassa. Le due superfici della lente b

Vengono trattate una alla volta. Al termine del processo la lente è lucida e pronta per le fasi di

controllo qualità.

Materiali per l’ottica

Cap. 14, 21