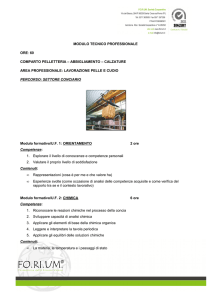

Il ciclo di Produzione della calzatura in una logica di sostenibilità

Aurora Magni

1. Sostenibilità non è solo rispetto delle regole

Nel mondo occidentale -e per quanto ci riguarda più direttamente, in Italia- ogni processo di

trasformazione produttiva/industriale è inquadrato in un sistema legislativo e normativo complesso1 che

comprende anche regole relative alla sicurezza dei processi e del prodotto e alla difesa dell’ambiente.

Questa premessa ci consente di dare una chiara definizione di “processo produttivo sostenibile” che non va

limitato al rispetto dei dettami legislativi del paese in cui ‘azienda opera o vende, ma che si identifica in uno

sforzo di continuo miglioramento che la stessa compie con l’obiettivo di ridurre il costo ambientale dei

processi e delle attività di trasformazione. Il “miglioramento continuo” presuppone una conoscenza

preliminare dei problemi e delle criticità riscontrabili nelle varie fasi delle lavorazioni: dal consumo

energetico alle emissioni inquinanti, dall’impronta idrica alla generazione di rifiuti, dal grado di

biodegradabilità/riciclabilità ai costi ambientali della logistica. Un approccio che richiede un’ indagine

preliminare e una valutazione oggettiva dei fattori che concorrono alla produzione di CO2 al fine di

pianificarne il superamento con interventi tecnici ed organizzativi e che si inserisce a pieno titolo nella

strategia internazionale indicata dalla Convenzione Quadro delle Nazioni Unite per il cambiamento

climatico o dal Protocollo di Kyoto.

Letta da questa angolazione la cultura della sostenibilità applicata ai processi industriali è inseparabile dalla

ricerca di processi e materiali innovativi che concorrono a determinare il prodotto finale. Non ci può

essere sostenibilità senza innovazione e ricerca: sarebbe come scambiare per un risultato ecologico

l’interruzione delle attività produttive (e i conseguenti costi ambientai) nei periodi di crisi.

Chiarito che essere sostenibili significa innovare per lavorare gravando il meno possibile sull’ambiente,

possiamo estendere la definizione ad altri ambiti valoriali fondamentali: all’idea stessa cioè di lavoro e

sviluppo. La sostenibilità infatti, non equivale solo ad una visione ecologica dello sviluppo industriale ma

chiama infatti in causa l’equità sociale, il rispetto delle persone, delle comunità, dei consumatori, la difesa

delle biodiversità e degli animali.

E’ a questo punto possiamo chiederci: l’industria della calzatura può partecipare al processo di faticoso

riequilibrio ambientale e sociale che le dichiarazioni internazionali auspicano e pretendono dai singoli

governi? Sicuramente. E’ quanto proveremo a dimostrare in questo capitolo.

Il settore calzaturiero non è tra le tipologie industriali maggiormente inquinanti essendo i processi

produttivi che lo caratterizzano sostanzialmente descrivibili come azioni di adattamento ed assemblaggio

di materiali ed elementi strutturali, ma è certamente un complesso insieme di attività non prive di criticità

che richiedono attenzione.

Il settore calzaturiero partecipa inoltre con autorevolezza al fashion system gobale, fenomeno culturale,

produttivo, distributivo e di consumo per sua natura “non ecologico” essendo basato sulla realizzazione e

vendita di beni dotati di un ciclo di vita brevissimo, condizione indispensabile all’essenza stessa della moda

ma destinata a consegnare alla discarica abnormi volumi di materiali spesso non biodegradabili.

Della non sostenibilità della moda si è parlato molto in questi ultimi tempi soprattutto grazie a campagne di

grande impatto mediatico2 e alla maggior sensibilità dei consumatori che si interrogano sulla storia del

prodotto che stanno acquistando e sul costo richiesto all’ambiente per la sua produzione. La

1

Cioè non impedisce che a fianco di un’economia responsabile ve ne sia un’altra illegale o che sviluppa

comportamenti socialmente scorretti come fenomeni come la contraffazione e il lavoro nero testimoniano.

2

Citiamo a titolo esemplificativo la campagna Detox di Greenpeace www.greenapeace.org

1

consapevolezza della presenza di una prassi di sfruttamento di manodopera a basso costo nelle aree povere

del mondo e di concorrere al depauperamento delle risorse ambientali si è ormai fatta strada in molti

consumatori stanchi di essere identificati come irresponsabili fashion victimes. La diffusione di questi nuovi

valori ha generato due importanti risultati:

- La moda deve assumersi le sue responsabilità (ambientali e sociali) e dichiarare la storia e le

caratteristiche di ciò che vende

- Non è più attuale la distinzione tra articolo sostenibile ed esteticamente modesto e articolo fashion

bello ma non sostenibile. Il sistema della moda deve garantire, insieme ai contenuti fashion, la

correttezza dei suoi processi produttivi.

Un effetto importante di questo nuovo approccio al tema, si è registrato all’interno della filiera della moda

coinvolgendo soggetti che nei diversi step concorrono a produrre ed offrire al mercato il prodotto finito. E’

maturato cioè il convincimento che solo da progetti condivisi che intervengano sul grado di sostenibilità

delle materie prime, degli accessori, della logistica, dei processi produttivi e distributivi, del packaging, fino

alla vita post consumo del prodotto.. possa nascere una moda più sostenibile.

Letto da questa angolatura il processo di realizzazione e consumo della calzatura chiama in causa ambiti e

soggetti diversi e attribuisce un importante ruolo anche ad aree progettuali esterni alla filiera in senso

stretto.

Industria

meccanica

Produzione

suole, tacchi,

accessori

Elettronica

informatica

Terziario

avanzato

Industria

chimica e

polimeri

Industria calzaturiera

distribuzione

consumatore

concia

Industria

tessile

Industria

energetica

Logistica/

Packaging

Industria

agroalimentare

Industria

del riciclo

rifiuti

Grafico 1: Il sistema produttivo integrato della calzatura

Rappresentata nella sua complessità, la filiera presenta aree produttive specificatamente dedicate alla

fabbricazione degli elementi costitutivi della calzatura (pelli conciate, cuoio, materiali polimerici, tessuti,

accessori), altre sono fornitrici di servizi e attrezzature finalizzate alle attività produttive. Un ruolo

importante, specie dal punto di vista della sostenibilità, è riservato alla fase iniziale del processo che nelle

calzature in pelle e cuoio corrisponde con l’industria agroalimentare, all’industria tessile e dei polimeri nelle

altre tipologie di calzature e alle fasi conclusive come la distribuzione, importante interfaccia con il

2

mercato. Nella visione integrata del prodotto e della sua presunta sostenibilità, altri fattori entrano in

campo: il comportamento dell’articolo durante il suo uso (il grado di manutenzione necessaria) e il suo

destino a esaurimento del ciclo di vita. La pianificazione già in fase ideativa, del post vita della calzatura

dismessa è entrata a pieno titolo nelle strategie di molte imprese del settore ed aumenta così l’offerta di

prodotti originati (almeno in parte) materiali second life e/o riciclabili.

Analizzando la filiera integrata della calzatura dal punto di vista della sostenibilità possiamo così

rappresentare alcune della problematiche più critiche:

Settore considerato

Settore agroindustriale

Industria chimica, tessile e dei

polimeri

Industria meccanica/elettronica

Produzione tacchi, suole,

accessori

Terziario/logistica/packaging

Concia

Industria calzaturiera

Distribuzione

Uso e dismissione

Criticità

Impatto ambientale degli allevamenti intensivi

Impronta idrica

Problematiche animaliste

Consumi materie prime

Consumi energetici e acqua

Emissioni

Scarti industriali

Consumi materie prime,

consumi energetici

Emissioni

Scarti industriali

Consumi materie prime

Consumi energetici

Emissioni

Scarti industriali

Costi ambientali del web

Consumi di materia prima, energia/carburanti,

produzione scarti tipici dell’economia degli eventi

Consumi energetici / acqua

Emissioni

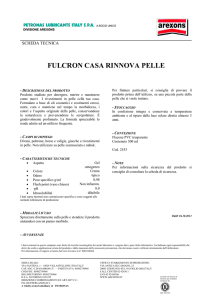

Uso di sostanze chimiche

Scarti industriali

Consumi energetici

Emissioni

Uso di sostanze chimiche

Scarti industriali

Consumi energetici

Produzione scarti

Consumo detergenti e acqua

Bassa/nulla biodegradabilità dei manufatti polimerici

o trattati

Tabella 1: Principali criticità ambientali nella filiera integrata della calzatura

Naturalmente non è questa la sede per analizzare ogni singolo settore indicato. Ci limiteremo quindi ad

considerare gli elementi di maggior interesse ai fini di una analisi del ciclo di vita del prodotto (LCA) nella

fase identificabile con la concia e la produzione di calzature.

3

2. La concia ha un lato green

Un tempo considerata l’anima nera del processo di produzione di articoli in pelle e cuoio per i suoi

alti costi ambientali, la concia è stata al centro di una paziente ed intensa opera di rinnovamento

che ne ha abbassato significativamente il grado di pericolosità ambientale.

Il settore, come scritto nel rapporto GreenItaly 2013 “ sta investendo sempre di più sulla riduzione

a monte dell’impatto ambientale. In nove anni, dal 2002 a 2011, il consumo di acqua si è ridotto

del 23,5%: si è passati dai 136 litri usati nel 2002 per ogni metro quadro di prodotto, ai 108 del

2011. La filiera della concia è particolarmente virtuosa anche per quanto concerne la gestione dei

rifiuti: le percentuali di raccolta differenziata, dal 2002, non sono mai scese al di sotto del 91% dei

rifiuti prodotti, fino a toccare il 98% nel 2010 e nel 2011, valore massimo assoluto. Ma non solo.

Una volta raccolta, la maggior parte di questi rifiuti viene riciclata, con una percentuale di recupero

che, nel 2011, è stata del 71%”3.

Queste buone notizie non devono far perdere di vista gli ampi margini di miglioramento che il

comparto della concia presenta, specie nelle piccole imprese, spesso non dotate di attrezzature di

ultima generazioni. L’alto consumo idrico, l’impiego di sostanze chimiche spesso pericolose, la

produzione di emissioni nell’ambiente di lavoro, gli scarti di lavorazione maleodoranti e di difficile

gestione rendono la lavorazione della pelle un processo particolarmente impattante anche a

causa della concentrazione di aziende in aree distrettuali specializzate.

Costruite da secoli lungo i corsi di fiumi e torrenti, le concerie necessitano di enormi quantitativi di

acqua per lavare le pelli,le macchine e gli ambienti di lavoro, attivare i prodotti chimici utilizzati

durante i processi produttivi delle diverse fasi di lavorazione. Gli approvvigionamenti idrici e il

disinquinamento delle acque di scarico rappresentano gli aspetti ambientali più rilevanti per

l’industria conciaria, sia dal punto di vista fisico che economico. La riduzione dei consumi idrici è

stata ottenuta grazie all’utilizzo di tecnologie in grado di ottimizzare i quantitativi d’acqua

necessari e all’adozione di modalità di riutilizzo dell’acqua di processo. A questo importante

risultato ambientale non ha corrisposto però un risultato economico altrettanto soddisfacente:

l’incidenza media dei costi delle acque sul fatturato ha registrato un forte incremento rispetto al

passato. Il valore 2011 si attesta infatti al 2,96% del fatturato, con un incremento rispetto al 2002

del 107% circa.4

Ma il problema dell’utilizzo di acque per la lavorazione della pelle e del cuoio non è limitabile al

consumo della risorsa prima e chiama in causa il problema degli inquinanti risultanti dalle attività

produttive. Contrariamente a quanto avveniva in passato con gravi danni per la flora, la fauna ma

anche per la qualità della vita delle comunità residenti nelle aree prossime ai siti produttivi e ai

corsi d’acqua coinvolti, oggi i processi di innovazione e ricerca hanno portato la depurazione

conciaria a risultati importanti di ottimizzazione delle linee di trattamento acque e fanghi che nei

distretti produttivi sono svolte in impianti di depurazione consortili.

Rilevante anche la problematica “rifiuti di produzione” vale a dire quell’insieme di prodotti di

rasature, ritagli e carniccio che rappresentano oltre il 49% del totale a cui si aggiungono i fanghi di

depurazione ( 26%); i liquidi di concia il (15,4%). I liquidi di concia contenenti Cromo rientrano

3

Symbola, Unioncamere “Rapporto GreenItaly 2012” pag. ….

4

Fonte: http://www.unic.it/public/UNIC/documenti/Documenti_542_rapporto_socio_ambientale_unic_2012_new.pdf

4

nella normativa nazionale di gestione dei rifiuti e sono invece inviati tramite autobotti a impianti

centralizzati di recupero. Il Cromo recuperato viene miscelato con altro “fresco” e riutilizzato nel

processo produttivo.

In conceria, dove viene applicata attenzione, la pratica della raccolta differenziata permette di

preservare, evitando miscelazioni, le caratteristiche tecniche dei diversi materiali, rendendo gli

stessi utilizzabili da processi di recupero/riciclaggio effettuati da aziende specializzate.

Per quanto riguarda le emissioni in atmosfera il rapporto ci informa : “in conceria, i principali

parametri che influenzano la qualità dell’aria sono rappresentati da Composti Organici Volatili

(COV), Polveri e Idrogeno Solforato. Per la produzione di calore sono inoltre utilizzate centrali

termiche che, durante la combustione, emettono Ossidi di Azoto (NOx) e di Zolfo (SOx), oltre

naturalmente all’Anidride Carbonica (CO2)”. Anche in questo caso la riduzione dell’ inquinamento

atmosferico trae origine dall’innovazione tecnologica e in particolare dall’uso di prodotti meno

inquinanti, dalla selezione e acquisto di macchinari ad elevata efficienza, dalla gestione e dalla

manutenzione degli abbattitori, dal monitoraggio sulle emissioni.

Rilevante è certamente anche l’uso che le concerie fanno di sostanze chimiche: per la produzione

di un m2 di pelle finita si calcola siano necessari oltre 2 kg di prodotti chimici, una quota rilevante

dei quali (ca 30%) rientra nella categoria dei preparati pericolosi stabilita dalla normativa europea

(DIR 67/548 CEE), recepita a livello nazionale.

Anche i terreni, specie in prossimità del depuratore e a seguito di eventuali scarichi diretti di acque

reflue e fanghi, possono risultare contaminati da Cromo. Mentre il Cromo III è poco solubile anche

a pH acido e, dunque non crea problemi per la disposizione in discarica o direttamente sul terreno

ed è mutagenicamente inattivo, il Cromo VI, invece, è mutageno, teratogeno e induce tumore ai

polmoni.

E’ infine bene tenere presente che si sta parlando di un comparto importante che a fine 2011

risultava essere composto da 1.309 imprese, in lieve calo rispetto all’anno precedente (-1,6%) e

con un’occupazione di 17.996 addetti. La caratterizzazione più o meno eco compatibile di un paio

di scarpe o di stivale parte da qui: nel 2011 i volumi di produzione sono stati pari a 133 milioni di

mq e quasi 40 mila tonnellate di cuoio da suola, per un valore complessivo di circa 4,9 miliardi di

euro.5 In una logica di LCA è bene quindi ripercorrere la fasi del ciclo di lavorazione in grado di

rendere la pelle utile alla fabbricazione della calzatura.

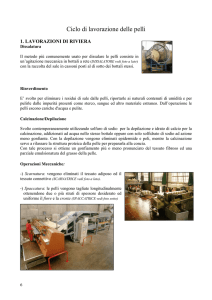

Il ciclo di lavorazione delle pelli

Il processo produttivo conciario è complesso e presenta passaggi delicati dal punto di vista

dell’impatto ambientale sia per la tipologia degli scarti e delle emissioni che per l’ampio uso di

sostanze chimiche. Ecco in sintesi le fasi principali e le relative criticità.

5

Unione Nazionale Conciaria, Rapporto Socio Ambientale 2012

5

predisporre la pelle nelle condizioni opportune per ricevere le sostanze concianti

rende la pelle imputrescibile e resistente

all'attacco di svariate sostanze chimiche

Concia

Fase di riviera

Fase produttiva

Rinverdimento

Asportazione sporcizia,

albumine,globuline

solubili, sale (NaCl) con

cui le pelli sono state

conservate

Calcinazione/Depilazione

depilazione, apertura

delle fibre di collagene e

parziale saponificazione

dei grassi

Scarnatura

asportazione dello strato

sottocutaneo del derma

Rifilatura e spaccatura

Divisione del fiore dalla

crosta, eliminazioni

contorni superflui

Decalcinazione /

Macerazione

Eliminazione depilante

alcalino , riduzione

gonfiamento, aumento del

rilassamento del collagene

Sgrassaggio

asportazione dello strato

sottocutaneo del derma

Piclaggio

eliminazione residui di

calce preparazione del

derma alla penetrazione

dell'agente conciante.

Concia al cromo

impregnazione della pelle

con sostanze chimiche

che ne impediscono la

putrefazione

Concia al naturale

impregnazione della pelle

con sostanze naturale che

ne impediscono la

putrefazione

Tecnologia

Criticità ambientale

Ripetuti lavaggi in acqua tiepida in

bottale o in aspo con elettroliti,

tensioattivi, enzimi proteolitici e

sostanze antibatteriche

Consumo energetico

Consumo acqua

Consumo di sostanze

chimiche

In bottale o in aspo, impiegando il

300-400% di acqua rispetto al peso

delle pelli e addizionando Ca(OH)2 e

Na2S o NaSH, a 28°C.

Scarichi idrici con Sali e

sostanze chimiche

Emissioni in atmosfera

Macchina scarnatrice

macchine rifilatrici e spaccatrici

bagno di acqua a 30-37°C per

eliminare residui e i solfuri e i

solfidrati usati come depilanti nel

calcinaio e che si trovano assorbiti

sulle pelli trattate: l'idrogeno

solforato (H2S) che si libera viene

captato mediante cappe di

aspirazione poste sopra i bottali

Bagno con emulsionanti in fase

acquosa o con solventi organici

clorurati.

acidificazione fino a pH=2,5-3 in

soluzione salina mediante soluzioni

di NaCl e H2SO4. In questa fase si

libera H2S proveniente dal Na2S

ancora presente sulla pelle

Bagno in solfato basico di Cromo

Consumo energetico

Consumo acqua

Consumo di sostanze

chimiche

Scarichi idrici con Sali e

sostanze chimiche

Bagno in tannini naturali (o

sintetici?)

Emissioni in atmosfera

Inquinamento terreni in

prossimità dei depuratori

6

Migliorare l'aspetto del pellame, conferendogli le caratteristiche desiderate

Fase di rifinizione

Pressatura e rasatura

eliminazione eccesso di

acqua e resa uniforme

dello spessore della pelle.

Pressa rotativa a feltri

Smerigliatura

Resa uniforme della

superficie della pelle

Cilindri con superficie abrasiva

lama di aria generata da una testa di

spazzolatura e sistema di aspirazione

Neutralizzazione

innalzamento del PH per

permettere la successiva

tintura. Si usa

generalmente una

Soluzione di NaHCO3 (0,7-2%) a 2030°C o di NH4(HCO3) e NH4(HCO3),

formiato di calcio, acetato di sodio.

Riconcia

ulteriore trattamento per

migliorare la qualità del

prodotto finale.

Sali di Cr, tannini, sali di Al, resine

ureiche, glutaraldeide.

Tintura

applicazione di sostanze

coloranti sulla pelle

Bagni con coloranti azoici e i derivati

dell'anilina. Il colorante viene pesato

e sciolto in acqua calda (60-70°C), e

quindi addizionato al bagno in

macchine automatiche che lavorano

a ciclo chiuso.

A livello artigianale la tintura è svolta

manualmente

Ingrasso

attribuzione alla pelle di

morbidezza e

impermeabilizzazione.

Oli e grassi di origine animale,

vegetale o sintetica, in emulsione

acquosa con l'ausilio di tensioattivi

7

Consumi energetici

Consumi idrici

Consumo di sostanze

chimiche

Emissioni in atmosfera

Emissioni inquinanti in

acqua di processo

Perdita/riduzione grado di

biodegradabilità del

prodotto finito

Asciugatura

Palissonatura e

folonaggio

Resa di maggior

morbidezza alla pelle

Per sospensione o appenditura

(consiste nello spremere le pelli con

apposite macchine e appenderle poi

in essiccatoi ad aria calda).

"Pasting": si incollano le pelli su delle

lastre di materiale vario e si fanno

asciugare in essiccatoi continui a

galleria o piastre di acciaio

(essiccamento alla termoplacca o

secoterm) a cui può essere aggiunta

una depressione prodotta da una

pompa a vuoto (essiccamento sotto

vuoto).

Sollecitazioni meccaniche ottenute

dalla macchina di palissonatura che

produce molto rumore e notevoli

vibrazioni. Nel folonaggio, le pelli

vengono fatte ruotare in bottale con

o senza acqua oppure segatura.

Rifinizione

Funzionalizzazione e resa

estetica della pelle

Spalmatura di pigmenti di tipo

organico o inorganico (ad es:

coloranti di anilina, ossidi di Ti, di

Fe), leganti di varia natura (caseina,

nitrocellulosa, resine sintetiche),

sostanze ausiliari (lucidi, plastificanti,

coloranti di avvivaggio, addensanti,

reticolanti, solventi e diluenti) . La

rifinizione alla nitrocellulosa richiede

la presenza nelle miscele coprenti di

plastificanti (ftalato di butile e olio di

ricino), di vernici a base di

poliuretani e di solventi e diluenti,

tra cui acetati, glicoleteri, alcoli,

chetoni. Gli strati coprenti vengono

poi fissati con una soluzione di

formaldeide al 10-15%. Le tecniche

adottate per l'applicazione delle

miscele coprenti sono la rifinitura a

spruzzo, a tampone e a velo.

Tabella 2: Processo e criticità della concia

8

3. Il processo di produzione della calzatura sostenibile

La tabella seguente ricostruisce le principali fasi del ciclo produttivo in senso stretto e

individua alcune delle problematiche ambientali sollecitate dalla trasformazione dei

materiali in prodotto.

9

Preparazione della

giunteria

Fase produttiva

Taglio della pelle o dei materiali

sintetici (tomaia)

Taglio della fodera

Tecnologia

-attrezzi per taglio a mano

tradizionale;

- pressa per taglio con fustella

-sistemi automatizzati per taglio

in continuo (con supporto di

Cad):

a lama tagliente

(semplice o doppia)

a lama vibrante

laser

a ultrasuoni

a getto d’acqua

spaccatura

scarnitura

Garbatura

bordatura

macchina spaccatrice

Macchina scarnitrice

Dima riscaldata

incollaggio /Macchina Cucitrice

rinforzi

Incollaggio /Macchina Cucitrice

Orlatura

Preparazione al

montaggio/iniezione

Inserimento puntale e

contrafforte

Montaggio o iniezione

Macchina cucitrice

Incollaggio termico

Macchina cucitrice, sistemi vari di

fissaggio

Applicazione intersuola, suola,

Incollaggio, inserimento

soprattacco e tacco

chiodi/viti, macchine cucitrici

Macchina per l’iniezione di PVC o

poliuretano

Applicazione guardolo

Macchina cucitrice, sistemi di

incollaggio

Finissaggio

Lavaggio, lucidatura, incollaggio

eventuali elementi decorativi

Tabella 3: processo di costruzione della scarpa classica o da passeggio

Criticità ambientale

Sfridi di produzione

Consumi energetici nei processi

non manuali

Produzioni di fumi nei tagli

termici

Consumi energetici

Emissione nell’ambiente di agenti

chimici, polvere di cuoio,

sostanze inquinanti e fumi da

surriscaldamento dei materiali

Inquinamento acustico

Quanto descritto è relativo alle azioni produttive svolte in un calzaturificio. Non bisogna però dimenticare

che partecipano al processo di fabbricazione della calzatura anche le aziende specializzate nella

realizzazioni di componenti fondamentali del prodotto: le suole, i tacchi e accessori quali speroni, puntali,

fibbie, passamanerie, elementi decorativi.

10

Nel caso della produzione di una sneaker il processo può così essere sintetizzato:

Fase produttiva

Tecnologia

Criticità ambientale

Tabella 2: processo di costruzione delle sneakers

Le differenze tra i due processi produttivi sono molteplici, a partire dalla diversa tipologia dei principali

materiali di base: pelle e cuoio nel primo caso, polimeri e tessuti nel secondo. Si tratta naturalmente di un

distinguo operato con criteri grossolani: sappiamo come tessuti e eco-pelli abbiano ruolo nella costruzione

di modelli di sandali o stivali e come non manchino esempi di scarpe da ginnastica realizzate con

componenti in pelle nella tomaia. La rappresentazione grafica che segue, pur nella sua imprecisione, ci

aiuta a individuare l’interrelazione tra il ciclo produttivo della scarpa e i contesti extrasettoriali attigui

consentendoci di individuare le origini delle criticità ambientali del prodotto finale.

Considerati da questa angolazione, gli elementi che concorrono a costituire la filiera del valore, infatti,

rimandano a settori economici diversi dal calzaturiero e portatori di contenuti qualificanti il bene realizzato

ma –inevitabilmente- anche di costi ambientali significativi.

a)

Settore agro

alimentare

Produzione calzatura

classica o “da

passeggio”

Concia

b)

Industria chimica

Polimeri e gomma

Produzione sneakers / DPI

/ stivali in gomma

Industria tessile

Da una analisi del processo produttivo relativo alla realizzazione di calzature classiche o da passeggio si può

notare come il costo ambientale non sia particolarmente elevato durante il ciclo di taglio, assemblaggio e

11

finissaggio: l’alto impiego di intervento manuale nelle fasi di lavorazione concorre a ridurre sprechi di

materia prima e materiali di processo e a contenere al minimo indispensabile i consumi energetici.

L’attenzione va semmai posta al grado di sicurezza in cui operano i lavoratori esposti a rischio di piccoli

infortuni (taglio, punture con aghi da cucitura…) e/o a contatto con collanti, solventi, sostanze lucidanti che

possono creare problemi alle vie aeree o provocare dermatiti da contatto se non vengono osservate le

norme di sicurezza ed adottati adeguati DPI.

12