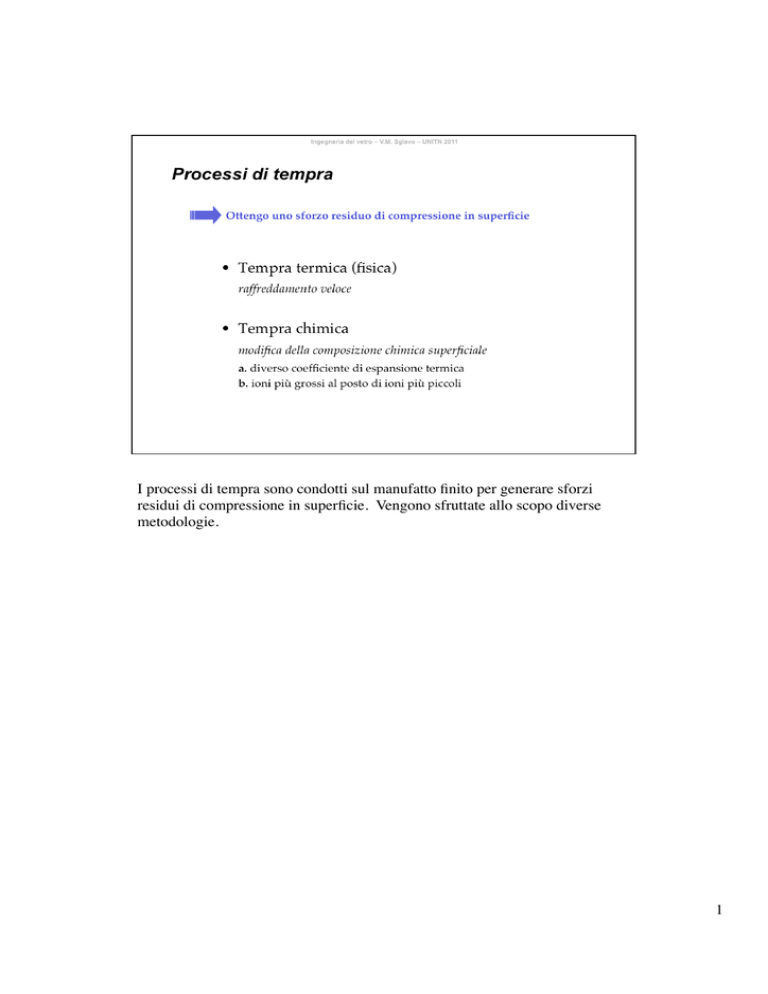

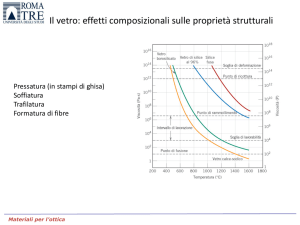

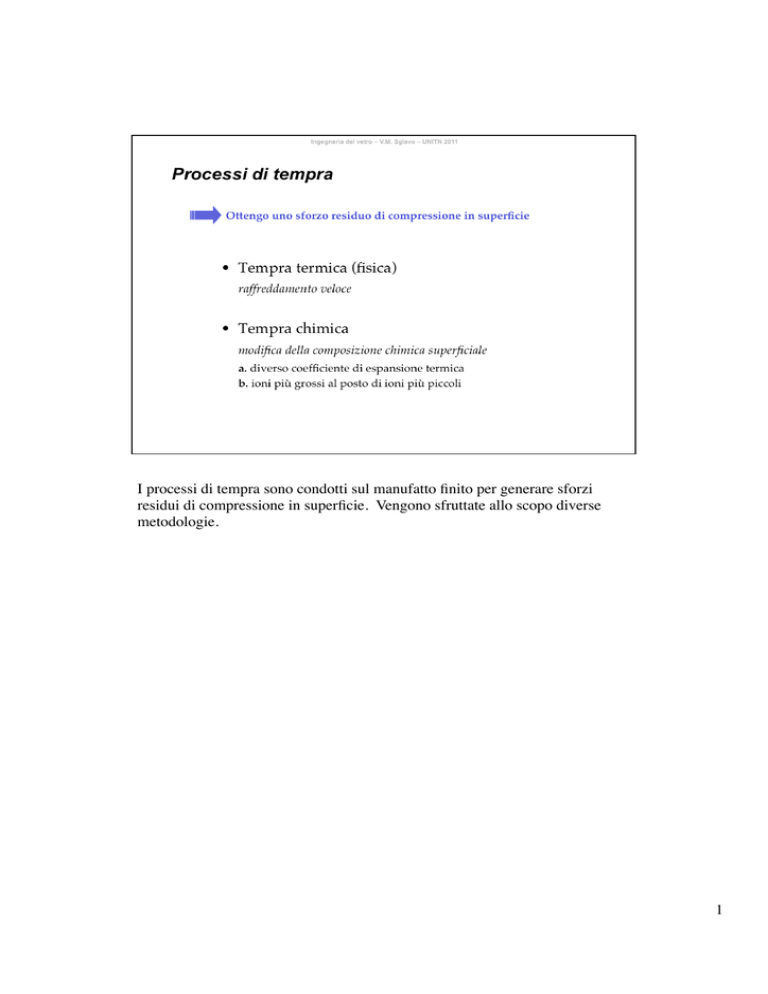

I processi di tempra sono condotti sul manufatto finito per generare sforzi

residui di compressione in superficie. Vengono sfruttate allo scopo diverse

metodologie.

1

La tempra termica (o fisica) si basa sul rapido raffreddamento del componente

(in genere in forma di lastra) una volta portato a temperature superiori alla Tg.

Fase 1: Riscaldando la lastra si crea un ΔT superficie-cuore che non crea alcun

problema (superficie in trazione).

Fase 2: Raffreddando velocemente la lastra (per esempio con getti di aria

compressa) su entrambi i lati creo un ΔT inverso superficie-cuore.

Questo rapido raffreddamento che genera un gradiente di temperatura tra

cuore e superficie provoca un ritiro differenziale che è causa dell’insorgenza

degli sforzi residui.

2

In un tipico impianto industriale la lastra, trasportata su rulli rivestiti di

materiale refrattario fibroso, entra in una prima camera dove subisce un

riscaldamento mediante aria calda o resistenze elettriche. Una volta raggiunta

la temperatura desiderata la lastra è immediatamente portata in una seconda

camera dove subisce un rapido raffreddamento mediante getti di aria

compressa.

In questo modo possono essere trattate lastre piane o poco curve.

A causa del processo spesso le lastre temprate manifestano una limitata

distorsione ottica e superficiale in corrispondenza dei rulli (detta onda del

rullo) soprattutto per spessori delle lastre elevati.

3

4

5

6

Viene qui presa in esame la genesi degli sforzi residui in un vetro sodicocalcico. Si assume che al di sotto dello strain point eventuali sforzi non

vengano rimossi dal rilassamento del vetro. I tempi sono indicativi e

dipendono evidentemente dalla velocità di raffreddamento.

La temperatura di partenza è attorno ai 620-640°C.

Al tempo t=0 la temperatura è uniforme e non vi è nessun gradiente di sforzo.

Al tempo t=1.5 s il raffreddamento causa un gradiente di temperatura

accompagnato da un profilo di deformazione e quindi di sforzo. Tuttavia tutti

gli sforzi sono immediatamente rimossi essendo la temperatura superiore allo

strain point.

Dopo 5 s la temperatura della superficie scende sotto lo strain point. Gli sforzi

che si generano sono però ancora rimossi dal rilassamento del cuore.

Dopo 12 s anche la temperatura del cuore scende sotto lo strain point. Gli

sforzi non sono più rilassati. La contrazione del cuore genera uno stato di

compressione in superficie bilanciata da uno stato di trazione nel cuore.

L’effetto si amplifica una volta raggiunta la temperatura ambiente.

7

Il diagramma evidenzia il modulo di rilassamento (τ/τ0) in funzione del tempo

e della temperatura per un vetro sodico-calcico.

A che temperatura devo riscaldare il vetro prima di raffreddarlo?

1) Per T troppo “basse” (600°C)→ troppo vicino allo strain point →

raffreddando velocemente si rompe per shock termico ( limite sopportabile

circa 30MPa).

2) Per T troppo “alte” (660°C) → l’oggetto si rilassa sotto il proprio peso,

perdendo la propria forma geometrica.

8

A seconda dello spessore della lastra e del coefficiente di scambio termico

superficiale è possibile calcolare lo sforzo di trazione massimo in superficie

durante il transiente in raffreddamento una volta definita la temperatura di

partenza. Per temperature di partenza troppo elevate (caso 3) la tempra è

possibile (vengono generati sforzi di trazione nel cuore - mid plane - e di

compressione in superficie); tuttavia la lastra risulta distorta. Per temperature

troppo basse (caso 1) l’effetto è quello dello shock termico: gli sforzi di

trazione in superficie non sono rilassati dal cuore. E’ quindi definibile una

linea operativa ideale e quindi, per ogni spessore, una temperatura di partenza

o di tempra.

Il diagramma evidenzia la difficoltà nel temprare lastre con spessore inferiore

ai 3 mm.

9

Lo stato di sforzo dipende quindi dal coefficiente di scambio termico, dalla

temperatura di tempra e dallo spessore del vetro. Lo stesso vale per il rapporto

tra sforzo al cuore e sforzo sulla superficie.

Lo strato superficiale in compressione ha in genere uno spessore attorno al

20% di quello dell’intera lastra.

10

A seconda del “livello di tempra” (ovvero della temperatura di riscaldamento e

della velocità di raffreddamento) si identificano vetri temprati e induriti. I primi

durante la rottura manifestano evidente frammentazione.

11

Inoltre temprati e induriti si differenziano per la resistenza meccanica e lo

sforzo superficiale.

12

La presenza di uno sforzo di compressione superficiale aumenta la resistenza

media (dai 200 ai 500 MPa) del vetro in quanto per raggiungere la rottura va

prima “riportato a zero” lo sforzo residuo agente sui difetti superficiali. In

realtà, i difetti più grandi (e profondi), associati a resistenze inferiori, sono

meno “schermati” di quelli piccoli. Per questo la tempra causa in genere un

aumento della dispersione della resistenza.

Uno dei vantaggi della tempra fisica è che (in fase di rottura) si ha

frammentazione del provino in pezzi molto piccoli.

13

Considerando un vetro temprato dal punto di vista del modello di Griffith, la

presenza di uno stato di trazione nel cuore determina un contributo superiore

alla crack driving force nel momento in cui inizia la propagazione della

frattura. In pratica c’è la necessità di “scaricare” l’eccesso di energia congelato

nel cuore e questo comporta un’elevatissima frammentazione del manufatto al

momento della rottura.

14

Facendo riferimento al modello di Inglis è possibile calcolare l’energia cinetica

in funzione della lunghezza iniziale del difetto. Si può anche calcolare

l’andamento della velocità del difetto. Questa assume sempre valori finiti e

inferiori alla “velocità limite”, pari a una frazione della velocità del suono. Per

questo l’eccesso di energia può essere dissipato solo attraverso biforcazioni

successive.

15

16

17

18

19

20

21

22