PLC e Automazione Industriale

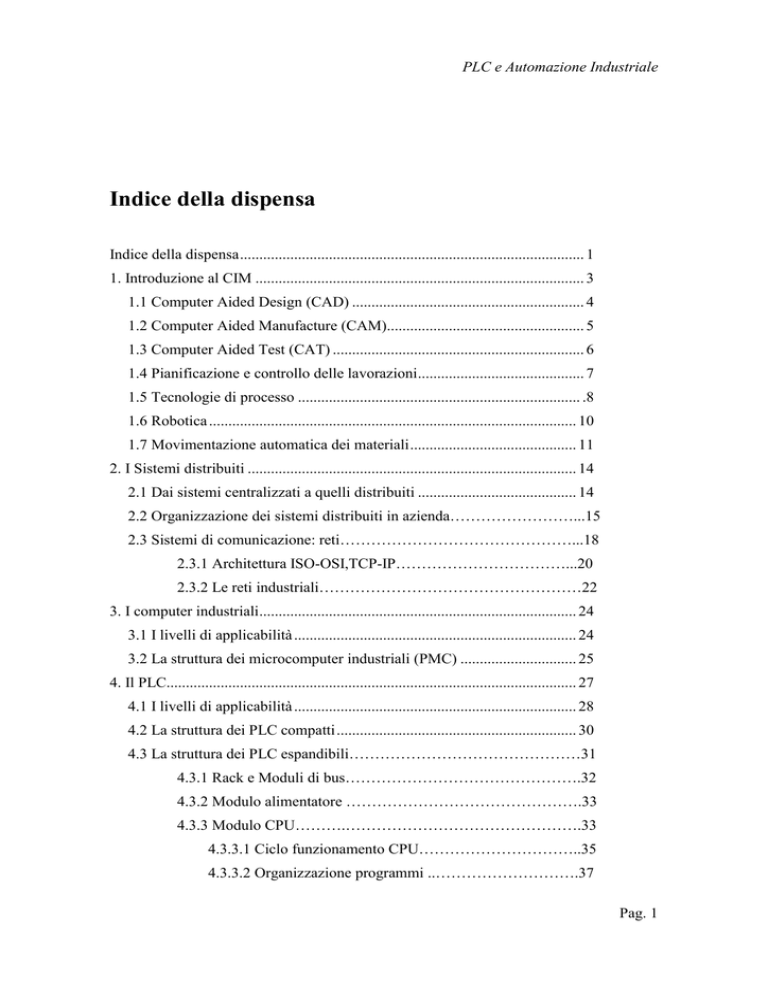

Indice della dispensa

Indice della dispensa ......................................................................................... 1

1. Introduzione al CIM ..................................................................................... 3

1.1 Computer Aided Design (CAD) ............................................................ 4

1.2 Computer Aided Manufacture (CAM)................................................... 5

1.3 Computer Aided Test (CAT) ................................................................. 6

1.4 Pianificazione e controllo delle lavorazioni ........................................... 7

1.5 Tecnologie di processo ......................................................................... .8

1.6 Robotica ............................................................................................... 10

1.7 Movimentazione automatica dei materiali ........................................... 11

2. I Sistemi distribuiti ..................................................................................... 14

2.1 Dai sistemi centralizzati a quelli distribuiti ......................................... 14

2.2 Organizzazione dei sistemi distribuiti in azienda……………………...15

2.3 Sistemi di comunicazione: reti………………………………………...18

2.3.1 Architettura ISO-OSI,TCP-IP……………………………...20

2.3.2 Le reti industriali……………………………………………22

3. I computer industriali.................................................................................. 24

3.1 I livelli di applicabilità ......................................................................... 24

3.2 La struttura dei microcomputer industriali (PMC) .............................. 25

4. Il PLC.......................................................................................................... 27

4.1 I livelli di applicabilità ......................................................................... 28

4.2 La struttura dei PLC compatti .............................................................. 30

4.3 La struttura dei PLC espandibili………………………………………31

4.3.1 Rack e Moduli di bus……………………………………….32

4.3.2 Modulo alimentatore ……………………………………….33

4.3.3 Modulo CPU……….……………………………………….33

4.3.3.1 Ciclo funzionamento CPU…………………………..35

4.3.3.2 Organizzazione programmi ..……………………….37

Pag. 1

PLC e Automazione Industriale

4.3.3.3 Dati………………………. ..……………………….39

4.3.4 Unità Periferiche…………………………...……………….40

4.3.4.1 Moduli I/O digitali………………..…………………..40

4.3.4.2 Moduli I/O analogici……………...…………………..41

4.3.4.3 Moduli posizionamento assi……....…………………..42

4.3.4.4 Moduli controllore……………….…………………...42

4.3.4.5 Moduli comunicazione…….…….…………………...43

4.4 Il software .......................................................................................... ..44

4.5 Problematiche applicative .................................................................... 49

4.5.1 Strategie di programmazione ..................................................... 49

4.5.2 Strutture ad autoritenuta............................................................. 49

4.5.3 Uso di timer e contatori ............................................................. 52

5. Esempio di progettazione………………………………………………….55

5.1 Introduzione…………………………………………………………...55

5.2 Problematiche da affrontare…………………………………………...55

5.2.1 Problematiche elettriche, elettroniche e impiantistiche……..55

5.2.2 Problematiche relative alla sicurezza………………………..56

5.2.3 Problematiche relative al software…………………………..61

5.2.4 Problematiche relative alla comunicazione fra sistemi……...61

5.3 Analisi di una metodologia di progettazione………………………….62

5.3.1 Primo step: stesura delle specifiche funzionali………………62

5.3.2 Secondo step: stesura del topologico dell’impianto…………65

5.3.3 Terzo step: stesura dello schema elettrico…………………...68

5.4 Codifica ciclo PLC……………………………………………………71

5.4.1 Comandi in manuale……………………………………………..74

5.4.2 Comandi in automatico…………………………………………..74

5.4.3 Progettazione dei dati…………………………………………….75

5.4.4 Regole fondamentali……………………………………………..75

6. Domande ed esercizi……………………………………………………...76

APPENDICE A(Simboli circuitali ANSI-IEEE Std.91) ................................ 81

APPENDICE B :regolatori PID con PLC....................................................... 82

BIBLIOGRAFIA ............................................................................................ 86

Pag. 2

PLC e Automazione Industriale

1. Introduzione al CIM

Con il termine CIM (Computer Integrated Manufacturing) ci si riferisce generalmente

alla fabbrica intelligente completamente automatizzata. Il CIM comprende varie

tecnologie, dalla progettazione automatica, al collaudo computerizzato, alla

pianificazione della produzione e così via; tuttavia se manca l'integrazione le singole

tecnologie, per quanto sofisticate, non riescono a raggiungere lo scopo ultimo del CIM e

cioé la produzione della quantità necessaria di prodotto, di qualità accettabile, al

momento giusto. Attuare una strategia CIM non significa soltanto introdurre i computer

nei vari settori di attività dell'azienda, ma fare in modo che questi computer

comunichino tra loro nel modo più efficiente.

Tra i principali obiettivi di una strategia CIM troviamo principalmente:

incremento della qualità del prodotto

(ottenuto mediante l'analisi, la pianificazione ed il controllo del processo produttivo

in tutte le sue fasi)

migliore flessibilità aziendale

(grazie alle tecniche di simulazione e all'integrazione e controllo dei reparti)

riduzione delle spese generali

(grazie ad esempio alla produzione e al reperimento automatico della

documentazione, oltre alla gestione ottimizzata dei consumi energetici e dei costi di

manutenzione degli impianti)

riduzione delle scorte fino alla produzione "just in time"

(ottenuta mediante tecniche di pianificazione di fabbisogni e risorse)

riduzione dei tempi di produzione

(grazie all'uso integrato di controllori di processo, sistemi esperti, robot e sistemi a

controllo numerico: rispetto alle tecniche tradizionali si ottiene un drastico calo dei

tempi di predisposizione, favorendo la produzione di lotti piccoli)

Oltre alle tecniche di comunicazione per la trasmissione delle informazione tra i vari

settori aziendali, dalla rete di elaboratori di tipo gestionale, attraverso gli elaboratori di

fabbrica, fino ai regolatori automatici a livello di reparto e ai singoli controllori di

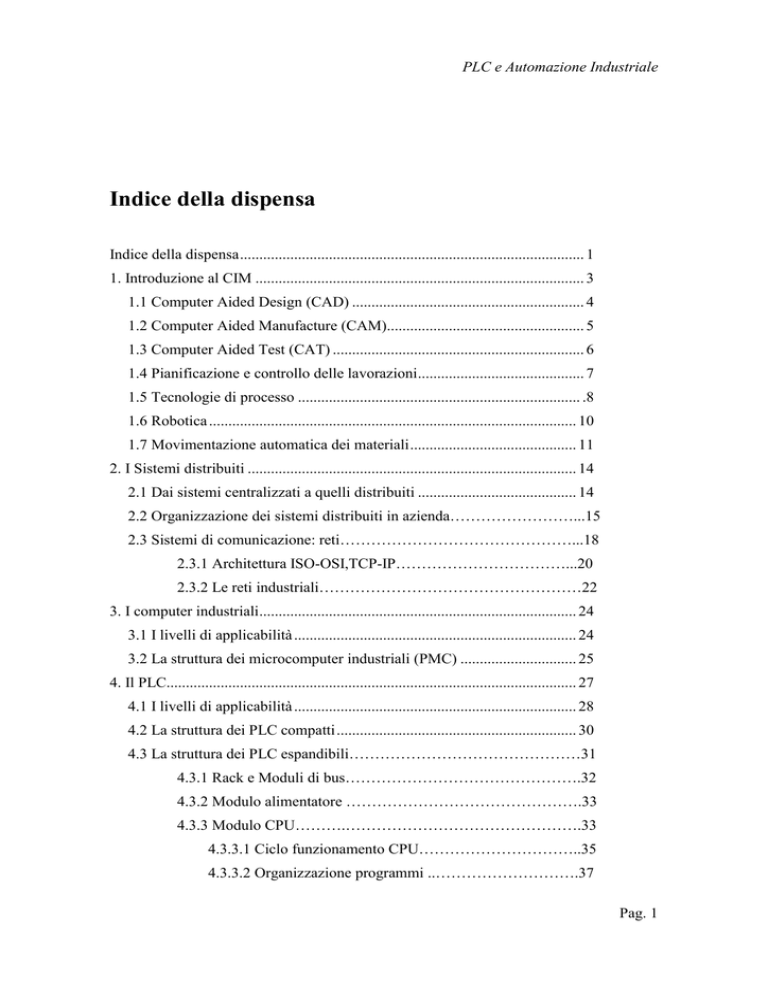

processo, il CIM prevede diversi settori tecnologici (figura 1.1):

Computer Aided Design (CAD)

Computer Aided Manufacture (CAM)

Computer Aided Test (CAT)

Pianificazione e controllo delle lavorazioni

Tecnologie di processo

Robotica

Movimentazione automatica dei materiali

L'integrazione tra i settori implica inoltre un potente sistema di comunicazione.

Pag. 3

PLC e Automazione Industriale

CAD

Computer

Aided

Design

CAM

Computer

Aided

Manufacture

Movimentaz.

automatica

dei materiali

CIM

CAT

Computer

Aided

Test

Robotica

Tecnologie

di processo

Pianificazione

e controllo

delle

lavorazioni

Figura 1.1

1.1 Computer Aided Design (CAD)

Con il termine CAD spesso ci si riferisce unicamente alla rappresentazione di un

prodotto sullo schermo di un computer, con la possibilità di rapide modifiche a seconda

delle nuove esigenze: questa interpretazione autonoma del CAD risulta limitativa in

ottica CIM, dove l'integrazione tra le tecnologie svolge un ruolo determinante.

Il CAD in configurazione "stand-alone" consente un incremento di produttività grazie

allo svolgimento automatico di lavoro di calcolo, di disegno e di altri mansioni di

routine. L'utilizzo di programmi di test e simulazione, presenti nei sistemi CAD,

consente di incrementare la qualità del progetto e di snellire i tempi di aggiustamento e

debug. Un ulteriore vantaggio si ottiene dalla realizzazione di una base dati di progetto,

in modo da realizzare nuovi progetti utilizzando al meglio le informazioni relative ai

progetti già sviluppati.

Ulteriori vantaggi derivano dall'integrazione di un sistema CAD in un completo

sistema CIM, poiché i dati di progetto possono essere messi a disposizione degli altri

settori aziendali. Così ad esempio se vi è integrazione tra i dati di progetto e gli ordini di

acquisto, è possibile ottenere stime dei costi materiali di un ipotesi di progetto e

analogamente se vi è integrazione tra i dati di progetto e l'utilizzo di personale e

macchinari è possibile ottenere stime dei costi di manodopera. Un sistema CAD

integrato consente inoltre una drastica riduzione dei costi di gestione dell'inventario,

grazie alla standardizzazione dei componenti (razionalizzazione della progettazione) in

base alle esigenze d'acquisto e di gestione di materiali e lavorazioni. In generale l'output

di un sistema CAD è costituito da schemi, disegni, elenchi componenti e comunque

oggetti su supporto cartaceo: tra gli obiettivi CIM vi è anche quello di portare

all'eliminazione dei supporti cartacei e dei relativi passaggi tra i vari settori aziendali. In

questo modo ad esempio la pianificazione dei processi produttivi avviene

automaticamente sulla base dei dati di progetto e analogamente gli ordini di acquisto dei

materiali vengono emessi in base agli elenchi componenti già residenti nei sistemi CAD.

Pag. 4

PLC e Automazione Industriale

1.2 Computer Aided Manufacture (CAM)

Il termine CAM viene utilizzato per indicare l'insieme delle funzioni computerizzate

coinvolte nell'effettiva trasformazione di materiali grezzi in prodotti finiti; in termini più

usuali si parla di sistemi a controllo numerico. Le macchine a controllo numerico (torni,

centri di lavorazione, macchine utensili con controllo a microprocessore,..) in

configurazione "stand alone", cioé vincolate alla presenza di un operatore, hanno

rappresentato il primo passo significativo nel processo di automazione dell'industria

meccanica: tuttavia oggi in contesto CIM si parla di DNC (controllo numerico diretto),

intendendo macchine a controllo digitale direttamente interfacciate ad un elaboratore di

supervisione.

Più in generale un supervisore è un computer industriale nella cui memoria sono

presenti molti programmi, tutti pronti per essere trasmessi in tempo reale ai singoli

controlli delle macchine utensili. Il colloquio tra supervisore e macchine utensili è

bidirezionale: infatti il supervisore dispone di una vasta gamma di dati che vengono via

via raccolti con il procedere delle lavorazioni e quindi può mantenere un costante

monitoraggio della produzione (numero di pezzi prodotti per macchina, tempi di fermo,

utilizzo degli utensili,...). Per aumentare la disponibilità della linea di produzione in

caso di guasto del supervisore, si tende a prevedere o una semplice e veloce

commutazione delle macchine utensili in configurazione "stand-alone" o uno o più

computer supervisori di riserva, interfacciati in tempo reale al supervisore principale

così da poter intervenire immediatamente all'atto del malfunzionamento; spesso i

computer di riserva vengono utilizzati contemporaneamente per lo sviluppo del software

che verrà poi inviato al supervisore attivo.

I primi raggruppamenti DNC di macchine, per la loro struttura relativamente

semplice, hanno trovato applicazione nelle catene di montaggio caratterizzate da bassa

varietà di pezzi e alti volumi; quando il raggruppamento di macchine DNC è in grado di

essere programmato inizialmente per produrre un certo tipo di componente, per poi

passare ad un tipo differente senza alcun intervento dell'operatore, si parla di sistema

flessibile di lavorazione (FMS, Flexible Manufacturing System).

I sistemi FMS sono adatti alla produzione di una grande varietà di pezzi con bassi

volumi, in quanto vengono praticamente eliminati i tempi necessari per l'approntamento

delle macchine al mutare delle lavorazioni: i pezzi da lavorare vengono predisposti non

necessariamente nelle vicinanze delle macchine utensili e la loro movimentazione

automatica avviene in modo da ottimizzare il tempo tra il completamento della

lavorazione di un pezzo e l'inizio della successiva. Un'installazione FMS consente

un'attività continua di più di otto ore, ma implica processi di identificazione,

immagazzinaggio e movimentazione automatica di pezzi e utensili, oltre al

monitoraggio costante dell'intero processo. Il supervisore di un sistema FMS rappresenta

l'elemento di maggior criticità e quindi sono frequentemente utilizzati sistemi ridondanti

in logica di controllo reciproco (Es. logica due su tre).

I controlli numerici sono oggi molto sofisticati e realizzati per lavorazioni in assenza

di intervento diretto da parte dell'operatore, per cui la funzione più critica consiste nella

programmazione dei pezzi (part-programming) e, poiché tali dati sono gestiti dai sistemi

CAD, si può dire che il maggior problema degli attuali sistemi è l'integrazione tra CAD

e CAM. Alcuni sistemi, detti CAD/CAM, sono concepiti per la progettazione e la

Pag. 5

PLC e Automazione Industriale

programmazione con l'utilizzo dello stesso elaboratore: in realtà ciò che è indispensabile

per l'integrazione è l'esistenza di una base comune di dati. Il programmatore deve poter

accedere al progetto nelle sue diverse componenti e poter generare un programma

riferito a utensili, macchine, specifiche varie; tale programma, spesso scritto in

linguaggio APT (Automatically Programmed Tools), è di tipo generale e cioé non si

riferisce ad una particolare macchina utensile e il file generato deve subire una fase di

"post-processing" per essere convertito in un codice adatto alla particolare macchina

utensile impiegata.

1.3 Computer Aided Test (CAT)

Con il crescere della complessità della componentistica elettronica, si è determinato

lo sviluppo di una nuova tecnologia di collaudo basata su sistemi di controllo

computerizzato (CAT). Infatti il collaudo di un singolo circuito integrato spesso

comporta la verifica di una vasta gamma di funzioni e prestazioni e di conseguenza il

collaudo di schede elettroniche rappresenta uno dei compiti più complessi ed è il banco

di prova dei sistemi automatici di test.

Non è solo importante individuare i possibili malfunzionamenti, ma risulta di

fondamentale importanza individuarli il più presto possibile, nelle fasi preliminari del

ciclo di produzione, poiché i costi di eliminazione degli stessi crescono a ogni fase del

test: ad esempio i costi di riparazione di una scheda sono circa dieci volte superiori a

quelli di riparazione o sostituzione di un componente. A questo problema si può ovviare

utilizzando componenti con determinati requisiti di qualità, ad esempio stabilendo con i

fornitori degli standard qualitativi sui componenti anche a fronte di maggiori costi

d'acquisto (piccoli/medi volumi), o in alternativa effettuare dei test di accettazione su un

campione dei componenti acquistati (grandi volumi).

Per verificare la corretta funzionalità di una scheda a componenti elettronici si

forniscono determinati input e si osservano i relativi output; questo metodo risulta

troppo lungo per schede di tipo complesso o che ospitano componenti VLSI, e ulteriori

complicazioni sorgono alla necessità di una precisa localizzazione del guasto e pertanto

l'automatizzazione di tale procedure è una necessità per l'accelerazione dell'intero

processo e una maggiore accuratezza.

Data la complessità e le prestazioni dei dispositivi integrati, l'elaboratore addetto al

test automatico deve essere veloce e potente, tuttavia il più consistente abbattimento dei

costi di test di una scheda si ha coinvolgendo i progettisti di hardware in tutto ciò che

può rendere più semplice ed efficiente l'esecuzione di un test (testability) e cioé

nell'integrazione delle fasi di progetto e collaudo; strumenti CAD che consentono la

simulazione e la generazione automatica di programmi di test per i circuiti progettati,

consentono un'analisi preliminare della testability di un progetto. Già in fase di

progettazione si tende a definire programmi di test automatico con copertura di circa il

98% e cioé programmi che consentono l'individuazione del 98% delle possibili cause di

malfunzionamento.

Gli elaboratori addetti al CAT devono essere interfacciati alla scheda mediante un

letto di chiodi (bed of nails), che è costituito da una matrice di sonde aghiformi a passo

fitto, meglio definibili come nodi, in modo da garantire l'accesso ad ogni parte del

circuito.

Pag. 6

PLC e Automazione Industriale

I vantaggi derivanti da un uso integrato del CAT non si limitano alla fase di test;

grazie ad un collegamento tra computer centrale e stazioni di test, è possibile ottenere

diverse statistiche sulle percentuali di guasto e le loro tipologie: tali dati possono essere

utilizzati per un'eventuale ottimizzazione del progetto e del processo produttivo.

Per schede ad elevata complessità, specie se dotate di intelligenza propria, spesso si

adottano tecniche di autodiagnostica direttamente implementate sulla scheda (built-in

test): così ad esempio può essere lo stesso microprocessore di scheda ad inviare stimoli

agli altri componenti analizzandone l'output. Agli evidenti vantaggi economici

dell'autodiagnostica si contrappone un più elevato costo di progettazione e sviluppo del

software di test e, in genere, una minore copertura (ad esempio l'autodiagnostica non

copre i malfunzionamenti a livello di microprocessore, oscillatore al quarzo,

alimentazione, memoria di programma,...).

1.4 Pianificazione e controllo delle lavorazioni

La pianificazione e il controllo dei processi di lavorazione sono strettamente connessi

all'organizzazione delle risorse di produzione (macchinari, personale,..), con l'obiettivo

di una gestione degli ordini dei clienti efficiente e rigorosamente aderente alle

tempistiche e di un continuo controllo dei costi di produzione. Ad esempio anche i

migliori sistemi di CAD/CAM/CAT non consentono il rispetto dei programmi di

produzione nei limiti di costo ottimali senza una adeguata organizzazione e

pianificazione delle varie attività. Tra le principali funzioni di un sistema globale di

pianificazione e controllo si trova:

Controllo del magazzino

Catalogazione dei materiali

Pianificazione del fabbisogno dei materiali

Programmazione generale della produzione

Pianificazione delle operazioni di manutenzione e controllo qualità

Controllo dei reparti

Valutazione del costo del lavoro

Gestione degli ordini dei clienti

Pianificazione delle risorse finanziarie

Contabilità

I vantaggi consistono principalmente nella riduzione delle scorte dei materiali, dei

costi di lavorazione e degli straordinari.

Il più classico degli obiettivi da tener presente nell'implementazione dei sistemi di

pianificazione e controllo delle lavorazioni è il rispetto della filosofia "Just-in-time".

Nata in Giappone, la filosofia "Just-in-time" prevede che ogni processo nel ciclo

produttivo si verifichi "appena in tempo" per l'attuazione del successivo: le materie

prime arrivano "appena in tempo" per essere inviate alla prima macchina del ciclo di

lavorazione, l'assemblaggio finale e il collaudo del prodotto finito sono effettuati

"appena in tempo" per il successivo inoltro al cliente,.... Il vantaggio più evidente è una

riduzione del magazzino (prodotti finiti, semilavorati e materie prime); un ulteriore e

non meno importante vantaggio si ha nell'incremento della qualità del prodotto finito,

ottenuto con la riduzione dei prodotti intermedi.

La programmazione generale della produzione è la più classica delle funzioni di

pianificazione, in quanto definisce quali e quanti prodotti devono essere realizzati in un

Pag. 7

PLC e Automazione Industriale

dato periodo di tempo in base agli ordini clienti e alle previsioni di vendita; vi deve

quindi essere una stretta interazione con la funzione aziendale preposta alla

pianificazione commerciale e con l'ufficio vendite. L'integrazione con i sistemi CAD si

basa essenzialmente su una catalogazione comune di materie prime, semilavorati e

prodotti, in modo da poter individuare i componenti di specifiche parti, così come le

parti contenenti specifici componenti, e poter pianificare "just-in-time" acquisti e

lavorazioni. La gestione del magazzino di un'azienda deve essere tale da ridurre al

minimo l'immobilizzo di capitale sotto forma di giacenze (materie prime, componenti,

semilavorati, prodotti finiti, utensili, pezzi di ricambio per i macchinari,..) senza

incorrere in carenze di scorte. Oggi la maggior parte delle aziende gestisce il magazzino

mediante computer, il che consente di conoscere in qualsiasi momento le giacenze e, per

ciascun elemento, le informazioni gestionali come dettagli tecnici, tempi di acquisto,

costi, quantitativi in ordine, scarti,..; ovviamente più che un singolo computer la

strategia CIM prevede un sistema informativo dove a ciascun elemento corrisponde una

base di dati raccolti e gestiti da vari reparti (magazzino, ufficio tecnico, ufficio

acquisti,..). Il classico metodo della determinazione del livello di "allarme" (quando la

giacenza scende sotto un livello prestabilito si procede a nuovi ordini) è tuttora valido

per le scorte di prodotti finiti e di pezzi di ricambio dei macchinari; per gli altri tipi di

scorte (materie prime, semilavorati,..) è diventata d'uso corrente la pianificazione dei

materiali (MRP, Material Requirements Planning). Il metodo MRP si pone come

obiettivo di organizzare il rinnovo delle scorte in funzione delle future esigenze

produttive; gli addetti devono quindi poter accedere ai piani di produzione (quantitativi

e tempistiche dei prodotti da realizzare), all'elenco dei materiali e ai registri di

magazzino (Figura 1.2).

Ordini

clienti

Previsioni

di vendita

Rifornimento

pezzi

dall’esterno

Modifiche

tecniche

Piano

generale di

produzione

Operazioni

magazzino

Archivio

elenco

materiali

MRP

Archivio

registrazioni

magazzino

pezzi

dall’esterno

Rapporti

finali

Figura 1.2

Gli elaboratori addetti alla pianificazione dei fabbisogni lavorano su file di grosse

dimensioni e quindi richiedono molto tempo di calcolo: in genere i programmi di MRP

vengono attivati durante il fine settimana e quindi con cadenza minima settimanale.

1.5 Tecnologie di processo

Pag. 8

PLC e Automazione Industriale

La pianificazione dei processi (CAPP, Computer Aided Process Planning), quindi il

collegamento tra CAD e CAM, rappresenta l'elemento più avanzato nell'ambiente CIM.

Ogni nuovo prodotto necessita di una pianificazione dei processi: si tratta di pervenire

ad un dettaglio delle lavorazioni necessarie, con la realizzazione di un documento che

contiene informazioni quali:

Elenco delle materie prime necessarie alla lavorazione completo di dati inerenti

forma, dimensione,..

Elenco delle operazioni da effettuarsi, le macchine necessarie e la sequenza di

impiego

Utensili e supporti da utilizzarsi nell'ambito di ogni operazione

Velocità di lavoro e, più in generale, condizioni di lavoro di ogni macchina

Parametri di processo quali temperatura, pressione,..

Ispezioni e controlli necessari

Tempistica delle diverse operazioni e dei diversi passaggi

Tali informazioni vengono utilizzate da diversi reparti: l'ufficio incaricato della

realizzazione del software necessita del piano di processo per sapere quali macchine

programmare e per quale funzione, l'ufficio preposto alla programmazione della

produzione deve assegnare i lavori alle macchine, mentre gli analisti devono poter

calcolare i costi di produzione.

In un ambiente CIM ideale, i dati di progetto nati in ambito CAD potrebbero essere

automaticamente convertiti in piano di processo, successivamente organizzabile in base

di dati accessibile a quanti ne abbiano necessità (Figura 1.3).

CAD

Pianificazione di processo

Progetto

Disegno

Sistema esperto

base dati

CAD

- base di conoscenza

- logica di decisione

Analisi

Sistema esperto

base dati

processo

CAM

Controllo di

macchina (CNC,

DNC)

Movimentazione

utensili

Controllo di

reparto

- operazioni

- macchine

- utensili

- parametri

- istruzioni

Figura 1.3

La pianificazione di processo, manuale o assistita dal computer, può essere di tipo

"variante" o di tipo "generativo". Nel primo caso ci si basa sulla similitudine che è

possibile riscontrare tra i pezzi prodotti in un'azienda con quelli già prodotti nel passato

e quelli previsti per il futuro: si vengono a creare delle famiglie di pezzi caratterizzate da

processi standard, e per ogni nuovo pezzo il pianificatore determina la famiglia di

appartenenza e definisce le modifiche da apportarsi al processo. L'approccio di tipo

"generativo" consiste invece nello sviluppo di un piano di processo a partire dai dati

grezzi desunti dal progetto: si elimina la necessità di un operatore con elevata esperienza

Pag. 9

PLC e Automazione Industriale

aziendale a discapito dei tempi di pianificazione di processo. Sebbene l'approccio

"variante" sembri più vantaggioso, può creare delle difficoltà: ad esempio per un'azienda

che gestisce centinaia di tipi di pezzi è più rapido progettare dal nulla un nuovo pezzo e

il relativo processo, piuttosto che cercare l'eventuale presenza di un pezzo identico o

anche solo simile.

Per ovviare a questo problema si è andata affermando la filosofia a tecnologia di

gruppo (GT, Group Technology), che sfrutta le similitudini esistenti tra le varie parti da

sottoporre a lavorazione, basandosi su un sistema di codifica e catalogazione dei pezzi

comune a più aree applicative (progettazione, pianificazione di processo, gestione delle

scorte, fabbrica,...). La codifica comprende l'individuazione di vari attributi in modo da

consentire il raggruppamento dei pezzi in base a varie esigenze: similarità di progetto,

modalità di lavorazione,... Tipici attributi presenti in un sistema di classificazione GT

sono:

Forma esterna e interna, dimensioni e tolleranze

Finiture

Tipo di materiale

Funzione del pezzo

Macchinari e utensili richiesti

Sequenza delle operazioni e relative tempistiche

Dimensione del lotto di produzione

Produzione annua

La filosofia GT influisce anche sul layout della fabbrica: con la costituzione delle

celle GT, macchinari diversi vengono riuniti in modo da ottimizzare il percorso di

lavorazione di un gruppo di pezzi, mentre secondo le tecniche classiche di layout tutti i

torni occupano una specifica area, tutte le frese un'altra e così via; con le celle GT, oltre

ad ottenere una sensibile riduzione dei tempi di lavorazione complessivi, è virtualmente

possibile eliminare i tempi di attrezzaggio per nuovi lotti.

1.6 Robotica

Un robot è un manipolatore programmabile multifunzione, progettato per spostare

materiali, pezzi, utensili o specifici dispositivi, con sequenze di movimento variabili,

per l'attuazione di una certa varietà di operazioni. Basato su un sistema a

microprocessore, un robot non solo è in grado di eseguire lavorazioni in modo

automatico ma, se dotato degli opportuni sensori, può anche reagire a modifiche

ambientali, ricevendo e trasmettendo dati inerenti il suo funzionamento. L'introduzione

del robot consente la riduzione dei costi di manodopera, un miglioramento della qualità,

della produttività e delle tempistiche. Tuttavia i costi di investimento iniziale vengono

correttamente ammortizzati se il robot viene tenuto sufficientemente occupato; da qui la

necessità di poter attribuire al robot mansioni diverse (versatilità del robot). Inoltre per

far fronte alla velocità con cui il robot funziona, i vari pezzi devono entrare e uscire

dalla sua area operativa alla medesima velocità, per cui il robot diventa una scelta

economicamente molto vantaggiosa se viene utilizzato relativamente a diversi progetti e

se viene inserito in un ambiente CIM di pari livello tecnologico.

Il costo di un robot corrisponde solo al 30% del costo complessivo di un sistema

robotizzato; le periferiche incidono per il 30% e il rimanente costo deve essere ripartito

Pag. 10

PLC e Automazione Industriale

tra costi del sistema di movimentazione, addestramento del personale, costi di

installazione.

Tralasciando le classificazioni tecniche, i sistemi robot possono essere suddivisi in

due categorie: alti volumi/scarsa varietà e bassi volumi/grande varietà. Per verificare

differenti soluzioni adottabili per un'applicazione che utilizzi sistemi robot, è di grande

aiuto la simulazione computerizzata che, oltre a consentire la rappresentazione su

schermo della soluzione in esame, mette a disposizione una serie di dati sulle

prestazioni del robot, sull'adeguatezza dei livelli di produttività, sulla verifica delle

strozzature del sistema di movimentazione,...

Ciascun robot possiede una sua unità di controllo che, nell'ambito di un sistema di

automazione, dovrà scambiare dati e informazioni con altri sistemi presenti, come ad

esempio il sistema di movimentazione e più in generale il computer supervisore di cella.

1.7 Movimentazione automatica dei materiali

Un sistema di movimentazione dei materiali incorpora generalmente una funzione di

immagazzinamento e una funzione di trasporto: è stato calcolato che un prodotto passa

circa il 95% del suo tempo a spostarsi per l'azienda in attesa di attività o lavorazione ad

esso connesse e il 3% in operazioni di carico/scarico, per cui alla fine si arriva ad una

percentuale del 98% per attività riguardanti il flusso del materiale. Vi sono quindi

ottime motivazioni per un miglioramento al riguardo.

L'automazione in questo settore prevede un sistema di deposito e

approvvigionamento automatizzato (ASRS, Automated Storage & Retrieval System),

detto anche magazzino automatizzato, e un sistema di veicoli a guida automatica

(AGVS, Automated Guided Vehicle System), utilizzato per il trasporto dei pezzi verso

aree differenti di una fabbrica. I principali vantaggi dovuti all'introduzione

dell'automazione in questo settore sono:

maggior controllo delle operazioni

riduzione dei costi e delle tempistiche

ottimizzazione dell'uso dello spazio per i magazzini (impilamenti più alti, corridoi

più stretti,..)

I sistemi di movimentazione automatica sono controllati da sistemi a

microprocessore programmabili e pertanto possono gestire prodotti diversi:

l'integrazione con i sistemi CAM diventa un requisito essenziale nella filosofia FMS

(vedi 1.2 Computer Aided Manufacture). Rispetto ai tradizionali trasporti su rotaia

oppure ai convogliatori, la soluzione AGVS è decisamente più flessibile, data la scarsa

dipendenza dal tipo di pavimentazione e dalla configurazione degli ambienti. Un AGV è

in sostanza un elemento di trasporto programmabile, autoalimentato a batteria, guidato

da cavi inseriti nel pavimento (nastro chimico) o da sensori (infrarossi) e spesso

collegato ad un computer supervisore con il quale scambia informazioni in tempo reale.

Realizzati in forme e misure diverse per trasportare carichi leggeri o pesanti, alcuni

AGV sono concepiti per trainare i loro carichi, mentre altri li trasportano effettivamente;

possono essere meccanicamente semplici o incorporare complessi meccanismi di

sollevamento e movimentazione.

Sebbene in ottica "Just-in-time" sia idealmente possibile eliminare l'uso del

magazzino, la realtà industriale, resa complessa da guasti alle macchine, situazioni di

Pag. 11

PLC e Automazione Industriale

emergenza, ecc., non consente una completa eliminazione della funzione magazzino.

Per un corretto inserimento in ambito CIM, i magazzini automatici, generalmente più

diffusi in aziende con prodotti voluminosi e pesanti, devono rispettare certi vincoli:

come prima cosa, deve esistere una flessibilità tale da consentire l'immagazzinamento di

oggetti diversi; poi deve essere possibile l'individuazione di specifici oggetti a richiesta,

sia in base a istruzioni impartite manualmente, sia da computer supervisore; infine è

fondamentale un'alta produttività. Un sistema ASRS, capace di operare in assenza di

personale e di interfacciarsi direttamente al computer supervisore e agli AGV, consente

un aumento di efficienza complessivo, in termini aumento della qualità

dell'immagazzinamento, di riduzione dell'occupazione di spazio al suolo (più del 50%) e

di riduzione dei tempi di approntamenti dei materiali.

Un sistema ASRS+AGVS dedicato all'utensileria assume un ruolo importante in ogni

ambiente FMS; in figura 1.4 si vede un sistema FMS con un magazzino utensili e un

sistema ASRS, entrambi serviti da un AGV.

Figura 1.4

Ogni ASRS deve poter comunicare in tempo reale con un computer supervisore

integrato nella rete aziendale, in modo da poter operare in tempo reale con i computer

addetti al CAM e poter aggiornare i quantitativi delle giacenze in base ai volumi in

ingresso e in uscita. Un sistema ASRS potrebbe idealmente superare la necessità

dell'identificazione cartacea dei pezzi (l'identificazione risulta dalla collocazione),

Pag. 12

PLC e Automazione Industriale

tuttavia data la possibilità di malfunzionamenti degli apparati elettronici o meccanici i

pezzi vengono comunque identificati (tipicamente etichettatura con codice a barre).

Prima di effettuare un'istallazione ASRS o AGVS è opportuno disporre di un adeguato

sistema computerizzato di simulazione.

Pag. 13

PLC e Automazione Industriale

2. I Sistemi Distribuiti

2.1 Dai sistemi centralizzati a quelli distribuiti

L’uso dei calcolatori è nel bel mezzo di una rivoluzione. Dal 1945, quando cominciò

l’era dei calcolatori moderni , fino a circa il1985 , i calcolatori erano grandi e costosi e

perfino i minicalcolatori costavano decine di migliaia di dollari ciascuno . Come

risultato , nella maggior parte dei casi , il numero di calcolatori di una organizzazione

era esiguo , e poiché non c’era modo di collegarli , questi calcolatori di solito

operavano in modo indipendente l’uno dall’altro. A partire dagli anni ottanta , due

innovazioni tecnologiche cominciarono a cambiare questa situazione.

La prima fu lo sviluppo di potenti microprocessori. Inizialmente si trattava di

macchine a 8 bit, ma presto divennero comuni CPU a 16,32,e perfino 64 bit; molte di

esse avevano la potenza computazionale di un mainframe di decenti (cioè grandi)

dimensioni , ad una piccola frazione del suo prezzo.

La seconda innovazione fu l’invenzione di reti locali o LAN (local area network) ad

alta velocità. Questi sistemi permettevano il collegamento di dozzine, centinaia, di

macchine in modo tale che piccole quantità di informazioni potessero essere scambiate

in circa un millisecondo. Quantità maggiori di dati possono essere trasferite tra le

macchine a ritmi maggiori di 10 milioni di bit al secondo.

Il risultato di queste due tecnologie è che ora è non solo possibile, ma anche facile,

mettere insieme sistemi di calcolo composti da un gran numero di CPU connesse da una

rete ad alta velocità. Questi sistemi vengono di solito chiamati sistemi distribuiti , in

contrapposizione ai precedenti sistemi centralizzati formati da una sola CPU, dalla sua

memoria , dalle periferiche e da alcuni terminali.

Il fatto che sia possibile costruire sistemi distribuiti porta a vantaggi e a svantaggi;

tra i vantaggi si possono enumerare: la distribuzione intrinseca di alcune applicazioni

che richiedono macchine separate e distanti, affidabilità, scalabilità, modularità, la

crescita incrementale, la condivisione dei dati, la comunicazione in tempo reale…;

sebbene i sistemi distribuiti abbiano i loro punti di forza , essi hanno anche i loro punti

deboli , il principale dei quali è il software, molto piu’ complesso che non quello dei

sistemi centralizzati.

Come si è visto esaminando i vari settori del CIM, il vantaggio dell'automazione e

della gestione computerizzata dei reparti è strettamente legato al concetto di

integrazione e cioé una struttura aziendale viene snellita e resa più efficiente se i

computer relativi ad una funzione possono comunicare in tempo reale con i computer

relativi ad altre funzioni e magari dislocati in aree differenti. Ad esempio i computer

addetti all'interfaccia uomo-macchina devono poter accedere a dati di tipo e provenienza

diversa e tale "accesso" deve avvenire in tempo reale; infatti per poter intervenire o

anche solo analizzare un processo è necessario disporre dei dati più recenti in modo da

poterli correlare correttamente.

Pag. 14

PLC e Automazione Industriale

2.2 Organizzazione dei sistemi distribuiti in azienda

Solitamente troviamo almeno quattro livelli gerarchici in un sistema di comunicazione

in ambito CIM (vedi figura 2.1).

Controllo

societario/finanziario

Livello 4

Controllo

azienda/fabbrica

Livello 3

Direzione di settore

Direzione di settore

Rete locale

Livello 2

Controllo

di cella

Bus di campo

Controllo

di cella

Livello 1

Figura 2.1

Tali livelli sono spesso indicati come:

AZIENDA

(differenti fabbriche che possono trovarsi in località diverse, pur nell'ambito della

stessa organizzazione aziendale, devono essere tra loro interconnesse)

FABBRICA

(tutti i minicomputer di ogni reparto devono essere tra loro collegati per consentire

un efficiente scambio di dati)

REPARTO

(il minicomputer di ciascun reparto o ufficio deve coordinare le attività complessive

di tutti i sistemi computerizzati presenti nel reparto stesso)

ISOLE

(ogni parte delle attrezzature controllate da computer, macchine utensili, robot,

terminali CAD, elaboratori testi, unità di programmazione,... deve poter comunicare

in modo efficiente e rapido a seconda del settore applicativo)

Nel caso si analizzi l’organizzazione CIM del solo reparto di produzione di una azienda

manifatturiera, è possibile individuare la tipica struttura, detta piramide CIM, visibile in

figura.

Pag. 15

PLC e Automazione Industriale

Figura 2.2

E

ERP

SCADA

PLC

SENSORI - MOTORI

Tipicamente in questo ambito il livello 1 è costituito dai trasduttori (finecorsa,

sensori, encoder,…) e attuatori (relè, motori, elettrovalvole, spie di segnalazione,…)

posti sull’impianto di produzione ; a livello 2 ci sono i controllori di cella (es. PLC) che

controllano sensori e trasduttori ai quali sono collegati direttamente o tramite bus di

campo. Tutti i PLC che coordinano le varie celle di un reparto di produzione sono

collegati fra loro tramite rete locale alla quale si connette anche un sistema SCADA di

supervisione(livello 3). A livello 4 ho sistemi ERP/MES che elaboreranno i dati di

produzione e li presenterà in una forma adeguata al management, prelevandoli da tutti i

sistemi SCADA della fabbrica ai quali sono connessi, sempre tramite LAN.

Qui di seguito ci occupiamo dei protagonisti odierni dei livelli quattro e tre , dando

spazio nei prossimi capitoli a quelli dei livelli inferiori.

ERP (Enterprise Resource Planning)

E’ un sistema applicativo gestionale in grado di riunificare la visione e la gestione di

tutte le attività di un’impresa realizzando una totale integrazione di tutti i processi di

business.

In altre parole un sistema ERP, rispetto ai tradizionali sistemi gestionali, non si

occupa solamente dell’aspetto amministrativo/finanziario dell’impresa ma si estende a

tutte le aree aziendali permettendo una visione globale e integrata utile per effettuare

rapide e corrette scelte manageriali.

Sinteticamente un sistema ERP si occupa di finanza, amministrazione, controllo,

reporting, pianificazione, produzione, manutenzione degli impianti produttivi, logistica,

gestione della qualità e molto altro ancora.

Per tutti questi ambiti, qualora risultino collegati ad attività dell’area produttiva,

esistono modelli che prevedono un feed back in tempo reale dalla stessa, al fine di

allineare e ricalcolare in modo specifico le analisi effettuate sui dati teorici.

Pag. 16

PLC e Automazione Industriale

Questo collegamento con il mondo della produzione è realizzato tramite connessione

LAN verso i sistemi SCADA che supervisionano l’impianto.

MES (Manufactoring Execution Systems)

E’ anche questo un sistema applicativo gestionale, come l’ERP, ma si focalizza

maggiormente sulle informazioni che consentono l’ottimizzazione delle attività

produttive, dall’immissione dell’ordine al prodotto finito.

Molto spesso si presenta come un modulo aggiuntivo integrato in un sistema ERP di

più alto livello.

E’ un sistema che risulta particolarmente prezioso per la gestione operativa, infatti le

sue funzioni comprendono l’assegnazione e lo stato delle risorse, la gestione della

qualità, la gestione della manutenzione agli impianti, l’analisi delle prestazioni, la

gestione della manodopera, la gestione dei processi e la gestione della genealogia dei

prodotti.

SCADA (Supervisory Control And Data Acquisition)

Consiste in un sistema che consente di acquisire dati, sorvegliare e controllare

svariate funzioni e processi remoti distribuiti nello spazio, da una postazione

centralizzata. Il cuore di un sistema SCADA è costituito dall’Host System, di solito

basato su una piattaforma PC o workstation, che si occupa della raccolta dati e la

gestione delle funzioni di controllo.

L’Host System si interfaccia da un lato con i controllori di cella (PLC), dall’altro,

mediante reti di comunicazione, con l’architettura software di più alto livello (ERP).

Nelle architetture SCADA moderne è sempre più diffusa la presenza di sistemi

software client-server, dove più stazioni client su rete LAN utilizzano un unico server

come gestore di database e funzioni centralizzate.

Esistono in commercio numerosi pacchetti, anche di tipo visuale, che permettono lo

sviluppo di un sistema SCADA in modo semplice e veloce rendendo disponibili

numerose funzionalità:

-Gestione automatica del dialogo con le apparecchiature a livello di cella. Vista la

moltitudine di protocolli di comunicazione proprietari sviluppati dai produttori di PLC e

regolatori di processo, molto spesso vengono messi a disposizione driver integrati che

permettono la comunicazione (tramite interfacce seriali, schede speciali,…) con tali

apparecchiature. Non è eccezionale trovare sistemi SCADA che implementano in modo

nativo più di un centinaio di diversi driver per la gestione di altrettanti protocolli di

comunicazione; questo a dimostrare la poca inclinazione alla standardizzazione e

apertura da parte dei produttori di apparecchiature per l’automazione industriale. Per il

futuro si spera che si verifichi la convergenza verso un ristretto numero di bus di campo

standard (Profibus, Can, Interbus,…) e la nascita di una interfaccia software standard

per lo scambio dei dati fra i sistemi (OPC-Ole for Process Control).

-Gestione della interfaccia con l’operatore, in genere realizzata a mezzo di sinottici

che facilitano la supervisione d’impianto al personale preposto. In genere sono presenti

notevoli capacità di tipo grafico che permettono anche semplici animazioni.

-Gestione dei messaggi e delle anomalie dalle varie celle supervisionate. Spesso è

possibile accompagnare alla descrizione della anomalia occorsa, le possibili cause che

l’hanno generata e immagini o filmati che possono aiutare l’utente nella rimozione della

anomalia e nella ripartenza dell’impianto. Generalmente si ha anche una gestione

Pag. 17

PLC e Automazione Industriale

automatica degli storici (lista in ordine cronologico delle anomalie occorse) con

possibilità di ricerche, statistiche e report da cui è possibile estrapolare le informazioni

dei tempi di fermo macchina/impianto.

-Gestione della raccolta in tempo reale dei dati dal campo. Questi possono essere

elaborati direttamente dallo SCADA oppure possono essere passati all’ERP che li

elaborerà autonomamente in modo da estrarre le informazioni volute. Nel primo caso i

dati possono essere mostrati su grafici, sia temporali (trend) che di altro tipo, e possono

essere estrapolate le principali caratteristiche statistiche del processo (media, scarto

quadratico medio, varianza, ...). Tutte queste informazioni possono essere inserite in una

base dati per la costituzione di uno storico in cui, per ciascun lotto di produzione,

vengono memorizzati i parametri caratteristici del prodotto. In alcune applicazioni (per

esempio nella produzione di particolari meccanici per automobili) è addirittura

obbligatorio mantenere questi dati per un certo numero di anni (in genere da 5 a 10 anni)

in modo tale che, al verificarsi di un particolare problema su un pezzo prodotto,

conoscendo il lotto di produzione, si riesca a ricostruire il processo produttivo a cui è

stato sottoposto quel pezzo e a rintracciare gli altri lotti che hanno subito un trattamento

simile.

-Retroazioni automatiche sul processo produttivo. Conoscendo i limiti di variabilità

sui principali dati acquisiti dal processo produttivo è possibile implementare dei test di

accettabilità sul prodotto e, nel caso di variazioni temporali lente che mostrano un trend

ben definito, è pure possibile operare direttamente delle retroazioni in tempo reale sul

processo (modifica di alcuni parametri di lavorazione,…) tali da ricentrare la banda di

variazione attorno alla media voluta. Naturalmente le azioni correttive intraprese

devono essere memorizzate in modo da assicurare la completa tracciabilità delle stesse.

-Gestione del riattrezzaggio dell’impianto. Molto spesso è necessario

riparametrizzare/riprogrammare le macchine nel caso in cui deve essere cambiata la

tipologia del prodotto. In genere viene data la possibilità di riattrezzare automaticamente

l’impianto tramite ricette predefinite memorizzate e gestite direttamente dallo SCADA.

Queste non sono altro che liste di parametri che devono essere spediti alle varie

macchine dell’impianto affinchè queste si predispongano alla corretta lavorazione del

nuovo prodotto.

-Tracciabilità (Tracking) in tempo reale del prodotto durante le varie fasi del ciclo di

lavorazione. In genere questa è una funzione resa disponibile in stretto contatto con il

sistema ERP che è in grado di seguire anche le varie componenti del prodotto

(tracciabilità partendo dai magazzini).

-Ambiente di programmazione a basso livello. Quasi tutti i pacchetti di sviluppo

SCADA mettono a disposizione un linguaggio di programmazione (molto spesso un

subset del C o BASIC) che permette la creazione di funzioni ad hoc non disponibili in

modo nativo nel pacchetto. Per esempio è possibile creare driver di comunicazione con

apparecchiature non supportate direttamente dallo SCADA.

Vista la flessibilità messa a disposizione da questi ambienti di sviluppo è necessario

seguire poche e semplici regole di progettazione che, se osservate, permettono di

ottenere un sistema SCADA effettivamente utile:

-Interfaccia operatore semplice e funzionale. Questa deve adattarsi all’effettiva capacità

dell’operatore e, in genere, deve essere il più possibile semplice e chiara, con pochi

Pag. 18

PLC e Automazione Industriale

comandi e un uso attento e non eccessivo della grafica e delle animazioni (lo SCADA

non deve essere un videogioco…).

-Tutti i dati gestiti devono essere memorizzati su basi dati facendo attenzione che il

formato usato sia standard. Questo facilita l’interfaccia verso il sistema gestionale e un

eventuale upgrade futuro del sistema.

-Architetture hardware (PC,…) e software (S.O. quali Linux/Unix e Windows) standard

e aperte. Usare protocolli e interfacce di comunicazione aperti.

-Privilegiare la qualità dei dati rispetto alla quantità. Sono più utili pochi dati, ma certi,

piuttosto che un gran numero di dati approssimativi.

-Minimizzare il passaggio di informazioni e dati su carta (report manuali e/o bolle di

lavorazione). A volte si rischia di instaurare un doppio binario per i dati, quelli forniti

dallo SCADA e quelli disponibili su supporto cartaceo. Questo porta a ridondanza (e

quindi spreco di risorse) con ovvi problemi di coerenza fra le due fonti di dati; alla fine

non si sa quale delle due è quella corretta.

-Implementare un semplice ma efficiente controllo sugli accessi. Vista l’importanza del

processo sotto controllo è necessario che solo chi è autorizzato possa accedere e

modificare i parametri del processo. E’ buona norma memorizzare tutti gli interventi e le

modifiche effettuate memorizzando data, ora e autore.

2.3 Sistemi di comunicazione : reti

Per l'implementazione di un sistema di comunicazione nell'ambito di un singolo

stabilimento, si fa normalmente uso delle reti locali (LAN, Local Area Network). Le

LAN sono reti private all’interno di un singolo edificio , di dimensione al piu’ di

qualche chilometro.Esse sono utilizzate per collegare i calcolatori ,le stazioni di lavoro

degli uffici o degli stabilimenti delle aziende per permettere la condivisione delle risorse

e lo scambio di informazioni. Le LAN si distinguono dagli altri tipi di rete (MAN

metropolitan area network, WAN wide area network...) per tre caratteristiche : (1) le

loro dimensioni ,(2) la loro tecnologia e (3) la loro topologia. Le LAN sono di

dimensioni ridotte (pochi Km) , che significa che il tempo peggiore di comunicazione è

limitato e conosciuto a priori; permettono velocità di trasmissione che vanno dai 10

a100 Mbps , fanno pochi errori , hanno un basso ritardo (decine di microsecondi). Le

LAN usano spesso una tecnologia di trasmissione ad un solo cavo al quale tutte le

macchine sono collegate (ma ci sono eccezioni); sono possibili differenti topologie per

le reti broadcast: a bus o ad anello.

I principali parametri che caratterizzano una LAN sono:

COMPATIBILITÀ

(la rete deve essere in grado di supportare una serie di dispositivi diversi –nodi- ed

eventualmente di collegarsi ad un'altra rete)

ESPANDIBILITÀ

(la rete deve essere facilmente espandibile e riconfigurabile a costi contenuti)

AFFIDABILITÀ

(L'intero processo di lavorazione dipende dal corretto funzionamento del sistema di

comunicazione: tutti gli elementi della rete -nodi, interfacce, mezzi trasmissivi,..Pag. 19

PLC e Automazione Industriale

devono essere progettati in modo tale che un guasto ad un componente agisca solo sul

nodo corrispondente, senza bloccare l'intera rete)

PRESTAZIONI

(velocità di trasmissione dei dati, numero di utenze, lunghezza massima del mezzo ..)

2.3.1 Architettura ISO-OSI , TCP-IP

L'architettura di una rete locale, come di una qualsiasi altra rete , può essere descritta

in termini di architettura a strati secondo il modello OSI-RM (Open System

Interconnection Reference Model), definito nel 1978 dalla ISO (International Standard

Organization) e ispirato alla rete telefonica a lunga distanza. Tale modello stabilisce 7

livelli di descrizione (figura 2.3):

FISICO

Fa riferimento alla trasmissione dei singoli bit lungo un canale di trasmissione .

Definisce le caratteristiche elettriche e meccaniche degli interfacciamenti: un esempio di

definizione a livello fisico è costituita dagli standard EIA -RS232, RS422, RS485,..

DATA LINK

Tale livello ha il compito di svolgere diverse funzioni ; queste includono una buona

interfaccia di servizio al livello di rete , il raggruppamento dei bit del livello fisico in

pacchetti (data-frame), la gestione degli errori di trasmissione e la regolazione del flusso

dei pacchetti in modo che i riceventi lenti non siano travolti dai pacchetti dei mittenti

rapidi, evita collisioni per trasmissioni su singolo canale di piu’ utenti.

Ad esempio ,un pacchetto a questo livello potrebbe essere del tipo “ Flag(7EH) indirizzo(1 byte) –Messaggio(n bit) – Controllo(1 byte) – Flag(7EH)”.

RETE

Il livello di rete si occupa di trasmettere pacchetti dalla sorgente alla destinazione .

Per raggiungere la destinazione puo’ essere necessario attraversare lungo il percorso

diversi router. E’ una funzione diversa dal livello due , il quale ha il compito di portare i

pacchetti da un estremo all’altro di un cavo. Questo livello si occupa della trasmissione

tra nodi , punto-punto. Tale livello deve conoscere qualcosa sulla topologia della rete di

comunicazione e deve scegliere percorsi appropriati attraverso essa.

TRASPORTO

La funzione principale del livello di trasporto è di accettare dati dal livello superiore,

spezzarli in piccole unità se necessario , passare queste al livello di rete, e assicurarsi

che tutti i frammenti giungano correttamente a destinazione , ricostruendo i messaggi

indipendentemente dall’ordine di arrivo e dalla loro provenienza; deve inoltre gestire il

riconoscimento dei dati persi, il controllo del flusso e il controllo di congestione della

rete. Questo è un livello end-to-end , nel senso che gira solo sulle macchine mittente e

destinatario (i livelli inferiori devono girare su tutte le macchine).

SESSIONE

Pag. 20

PLC e Automazione Industriale

Si occupa di spezzare la trasmissione di un unico trasferimento in piu’ sessioni;

stabilisce la comunicazione tra gli utenti, verificando le autorizzazioni di accesso,

attribuendo i costi della comunicazione,..

PRESENTAZIONE

Stabilisce la conversione dei dati in formati utilizzabili da terminali video e

stampanti e cioé in una forma direttamente manipolabile dall'operatore

(ASCII,UNICODE).

APPLICAZIONE

E’ il livello di descrizione del programma utente.

Figura 2.3

Si sentirà parlare piu’ spesso di architetture, reti, backbone TCP/IP; questo perchè il

modello ISO-OSI nonostante sia ottimo e molto pulito concettualmente, ha poca valenza

pratica. In effetti non ha avuto molto successo e questo per quattro motivi: cattiva scelta

del momento, cattiva tecnologia, cattive implementazioni, cattiva politica. Nel frattempo

il modello TCP-IP si è affermato , non legato a malloppi di documenti, ma basato su

codice funzionante. Semplificando il discorso si può dire che esistono quattro livelli nel

modello TCP-IP : host-rete, internet,trasporto e applicazione . Da come si vede in figura

in questo modello mancano i livelli di presentazione e sessione del modello OSI , il

livello host-rete corrisponde ai primi due livelli dell’OSI . Ma la principale differenza è

che nel modello TCP-IP (1) sono stati standardizzati e vagliati solo i livelli di rete e di

trasporto che sono effettivamente le parti che servono e possono rimanere stabili per

piu’ tempo perché poco legate all’hardware, (2) si è lasciata ampia libertà nel definire i

protocolli a livello basso,sia a livello fisico che di linea .

Pag. 21

PLC e Automazione Industriale

Figura 2.4

2.3.2 Le Reti Industriali

Le reti presenti in ambiente industriale (ETHERNET, MAP-Manufactoring Automation

Protocol-, Field-bus,..) vengono per lo più descritte ai livelli più bassi (1,2), oltre al

livello di applicazione (7) del modello ISO-OSI.

L'automazione dei processi industriali tende a strutture impiantistiche decentrate

(figure 2.5 e 2.6); ciò significa che un complesso sistema di controllo centrale può

essere suddiviso in più parti di piccole dimensioni, il che consente di elaborare le

informazioni in modo più veloce direttamente laddove siano necessarie, oltre a

consentire una maggiore disponibilità degli impianti, poiché in caso di fuori servizio di

una parte del sistema tutto il resto continua a funzionare. La stessa logica vale anche per

i sistemi di comunicazione e pertanto si incontrano sempre più frequentemente sistemi

di comunicazione a più bus (sistemi di comunicazione multibus).

Tra i principali vantaggi di un sistema di comunicazione a bus ricordiamo la

possibilità di effettuare una qualsiasi comunicazione tra le stazioni interconnesse

(traffico dati incrociato a piacere), il ridotto onere di cavi grazie alla struttura a linee

comuni, la possibilità di ampliare il sistema, aggiungendo una o più stazioni, senza

dover modificare la struttura impiantistica già esistente. Il bus può essere a controllo

(arbitro) centralizzato o decentralizzato: nel primo caso il diritto di accesso al bus viene

gestito da un master centrale che quindi rappresenta il collo di bottiglia sia per le

prestazioni che per l'affidabilità o la disponibilità del sistema, nel secondo caso, il più

utilizzato, ogni stazione è in grado di gestire l'accesso al bus.

Fig.2.5

Pag. 22

Fig.2.6

PLC e Automazione Industriale

Per la rete di comunicazione a livello di cella o bus di campo (field bus) non esiste

ancora uno standard unico di riferimento, ma vari standard a livello nazionale; in

Germania e più in generale in Europa gli standard più diffusi sono Profibus, Interbus-S,

FIP. Di seguito si vuole fornire una breve panoramica dei più noti bus di campo

utilizzati per la comunicazione a livello di cella e a livello di sensori/attuatori.

Il BitBus, nato nel 1991 e noto anche come standard IEEE1118, consente la

connessione a 375kbit/s a un massimo di 28 utenti per lunghezze di collegamento fino a

1200m. Utilizza il protocollo SDLC di Ethernet e quindi il suo principale vantaggio

consiste nella “naturale” interfacciabilità verso il bus a livello superiore.

CANbus (Controller Area Network), è un standard ISO del 1985 nato per le esigenze

del settore “automotive” e poi approdato al più classico ambente industriale. Si tratta di

un bus semplice ed economico multi-master a rilevazione di collisione che consente la

connessione a un massimo di 32 utenti (50m a 1Mbit/s, 100m a 500kbit/s).

Interbus-S, nato nel 1984 e noto come DIN 19258, consente la connessione a

500kbit/s a un massimo di 256 utenti per lunghezze di collegamento fino a 400m per

stazione. La struttura del collegamento è ad anello anziché a stella e il protocollo è

autoconfigurante.

LonWorks, nato nel 1991, consente la connessione a 1.25Mbit/s a un massimo di 100

“nodi” per lunghezze di collegamento fino a 2000m. La caratteristica del protocollo è di

essere descritto a tutti i livelli ISO-OSI, cosa piuttosto insolita nei bus di campo. Il

protocollo è stato pensato per architetture parallele o “neuronali”.

WorldFIP, nato nel 1988 e noto come parte integrante della norma europea EN50170,

consente la connessione a 1Mbit/s a un massimo di 64 utenti per lunghezze di

collegamento fino a 1000m (la velocità massima varia al variare della lunghezza). Oltre

alla trasmissione su conduttore intrecciato e schermato e su fibra ottica, WorldFIP

trasmette anche su onde radio.

A livello europeo, il bus di campo più diffuso è il Profibus (process field bus), basato

sullo standard DIN 19245 e parte integrante della norma europea EN50170, che

consente di collegare i tipici utenti di cella (partner) anche se di differenti case

costruttrici: computer industriali, PLC, dispositivi di programmazione, controlli per

robot e macchine utensili, sensori, attuatori, azionamenti,... Il mezzo trasmissivo può

essere costituito da un doppino spiralato e schermato (RS485) oppure da un cavo duplex

in fibra di vetro o di plastica con possibilità di ripetitore con adattamento. Profibus può

connettere fino a 127 partner distanti oltre 100m con una velocità di trasmissione dati da

9.6kbaud fino a 1.5Mbaud; il metodo di accesso è a token passing.

Profibus è una sigla che comprende tre diversi protocolli:

Profibus FMS (Fieldbus Message Specification)

(Implementato nei livelli ISO-OSI 1,2,7, consente la comunicazione tra i processi a

livello di cella. E’ orientato alla comunicazione multimaster (token-passing); è

versatile e consente unagrande varieta’ di applicazioni)

Profibus DP (Device Peripheral), 1994

(Implementato nei livelli ISO-OSI 1,2 -linee guida “users” invece del livello 7-, è

dedicato alla comunicazione tra i processi a livello di campo (sensori, attuatori,..).

Veloce, efficiente ed economico, consente l’autoconfigurazione -Plug and play-)

Profibus PA (Process Automation), 1995

Pag. 23

PLC e Automazione Industriale

(Implementato nei livelli ISO-OSI 1,2 -linee guida “users” invece del livello 7- .

Utilizza la tecnologia trasmissiva IEC 1158-2, che prevede l’alimentazione fornita

dal bus stesso, invece del classico RS485 su conduttore intrecciato o della fibra

ottica.

In figura 2.7 viene presentato un esempio di sistema di comunicazione a livello di

cella.

Figura 2.7

In generale i bus a livello di cella devono essere a basso costo e supportare protocolli

di semplice implementazione in modo da non gravare sui partner più compatti e

semplici (sensori, attuatori,...). A livello di area la complessità del sistema di

comunicazione cresce ed è a questo livello che per prima si è sentita la necessità di

standard ben definiti. La soluzione standard più adottata è il protocollo MAP 3.0

(Manufacturing Automation Protocol) basato su Ethernet. Map è uno standard basato sul

modello a 7 livelli che utilizza in tutti i livelli gli standard internazionali ISO. La parte

più significativa di MAP 3.0 è MMS (Manufacturing Message Specification), un

linguaggio utente orientato all'oggetto per l'integrazione di sistemi di automazione

eterogenei; MMS (standard ISO 9506) consente la comunicazione aperta standardizzata

tra calcolatori, workstation e apparecchiature di automazione, mettendo a disposizione

un gran numero di servizi (servizi per variabili -read, write, servizi domain-scambi di

grosse quntità di dati-, ...).

Pag. 24

PLC e Automazione Industriale

3. I computer industriali

I computer industriali rivestono un ruolo di primaria importanza sia a livello di

area (workstation, potenti elaboratori,...) sia a livello di cella (PC industriali o computer

modulari per la realizzazione di sistemi di supervisione, controllo di processo,

interfaccia operatore,....). Dotati di elevato potere di calcolo, si interfacciano facilmente

ad altri computer con i quali possono condividere dati e programmi, consentono la

gestione diretta di segnali anche non numerici, sono dotati di software di base che

semplifica la programmazione e la gestione da parte dell'utente. Con i computer

industriali è possibile sfruttare i vantaggi offerti dai sistemi aperti (elevato indice di

standardizzazione, tutela degli investimenti,...) e nello stesso tempo disporre di uno

strumento costruttivamente adatto ad operare in ambiente industriale e ad elevata

affidabilità. Cosi ad esempio un PC industriale, a parità di prestazioni con un PC da

ufficio, costa quasi il doppio a causa delle differenti caratteristiche costruttive (tastiera a

membrana, alimentatore più "filtrato" rispetto alla rete, contenitori di forma adatta al

montaggio in quadro elettrico e di materiale metallico per una corretta messa a terra e

quindi protezione contro i disturbi elettromagnetici,...).

3.1 I livelli di applicabilità

I computer industriali possono operare a livello di management, a livello di

supervisione e gestione di area, a livello di cella e a livello di comando. A livello di

management il computer perde la sua identità "industriale", mentre agli altri livelli vi è

una notevole differenza tra computer per ufficio e computer industriale.

I computer industriali dedicati alla supervisione e gestione dei processi a livello di

area sono delle workstation ad elevate prestazioni. Rispetto ad una workstation ad

esempio utilizzata per l'implementazione di sistemi CAD, la workstation industriale può

essere sostanzialmente basata sullo stesso hardware e condividere pacchetti software

applicativi, tuttavia deve differire sostanzialmente in almeno due aspetti:

l'ingegnerizzazione e l'interfacciabilità al processo.

L'ingegnerizzazione deve essere pensata per un ambiente industriale, dove cioé il

computer viene sottoposto a stress meccanici, termici ed elettrici particolarmente

gravosi. Questo si traduce in una diversa attenzione nella scelte progettuali (ad esempio

l'alimentatore dovrà essere più isolato rispetto alla rete, soggetta a forti disturbi dovuti

all'inserzione e disinserzione delle macchine di produzione), e nella selezione della

componentistica, motivata da requisiti affidabilistici. A livello costruttivo il contenitore,

così come le connessioni interne (bus, cavi,...), deve consentire un'elevata schermatura

dai disturbi elettromagnetici ed essere adatto al montaggio in quadro elettrico

eventualmente climatizzato, perché questo significa proteggerlo dalla sporcizia e dagli

stress termici; inoltre deve essere pensato secondo criteri di disponibilità e cioé disporre

Pag. 25

PLC e Automazione Industriale

di strumenti software e/o hardware in grado di individuare i guasti ed essere strutturato

in modo da consentire una rapida sostituzione delle parti guaste. La soluzione più

utilizzata è la struttura a cestello metallico (rack), che contiene il bus e dove le schede

elettroniche, di dimensioni standard, vengono inserite secondo opportune guide (slot).

L'interfacciabilità al processo si traduce in termini di hardware e software in grado di

gestire in tempo reale segnali numerici provenienti dai computer a livello di cella ed

eventualmente segnali elettrici direttamente provenienti dal campo. Il problema non

consiste tanto nella possibilità di arricchire il computer con schede di interfaccia verso

segnali elettrici di diverse caratteristiche, cosa che non altera la struttura fondamentale

hardware e software della workstation, quanto nell'esigenza del tempo reale (real-time).

Infatti sistemi operativi come ad esempio UNIX devono essere modificati per poter

gestire i processi nel tempo in cui si svolgono; queste modifiche al sistema operativo

costituiscono la barriera più grossa tra workstation per l'ufficio e workstation industriali.

A livello di cella si preferisce distinguere tra computer dedicati ai processi lenti e

computer dedicati a processi veloci: per i primi vengono utilizzati dei Personal

Computer di tipo industriale, mentre per i secondi sono utilizzati dei microcomputer

modulari ad elevate prestazioni. La scelta del PC corrisponde ad un'esigenza di

programmabilità e gestione dei processi lenti (supervisione, diagnostica, interfaccia

operatore,...) anche da parte di personale non altamente specializzato nella

programmazione. Ad esempio un PC corredato di sistema operativo Windows consente

un utilizzo anche da parte di personale non specializzato in informatica. Anche per i PC

valgono le stesse considerazioni fatte per le workstation. I computer dedicati a processi

veloci, detti anche PMC (Programmable Multifunction Controller), devono disporre di

un sistema operativo real-time molto snello e non perturbativo, per cui sono

caratterizzati da hardware mlto potente e software di base molto limitato, spesso ridotto

ad un semplice schedulatore di processi.

Di seguito vengono presentati i microcomputer industriali tipo PMC, che oggi

rivestono un ruolo dominante nel controllo di processo a livello di cella e in tutte le

funzioni di coordinamento (master) di sensori, attuatori,...

3.2 La struttura dei microcomputer industriali (PMC)

I microcomputer industriali devono essere modulari, facilmente riconfigurabili e

riprogrammabili, dotati di un semplice sistema operativo real-time multitasking, veloci,

altamente interfacciabili sia verso altri computer che verso sistemi comunicanti in modo

numerico, logico o analogico e scarsamente standardizzati (macchine utensili, robot,

sensori,....), robusti e cioé installabili in prossimità del processo o della macchina.

Esistono prodotti orientati a differenti fasce di costo/prestazioni: dal sistema economico,

basato su bus monomaster (1 sola scheda CPU), compatto, modulare con una vasta

gamma di moduli (Esempio: 100 moduli differenti) con pochi punti di I/O per modulo

(Esempio: schede da 8 ingressi logici), al sistema più versatile e aperto, basato su bus

standard multimaster (Esempio: VME BUS), modulare con una gamma limitata di

moduli, prevalentemente intelligenti, ad elevate prestazioni (potente struttura di calcolo

multi-CPU).

Nel primo caso, dato il limitato potere di calcolo e la vasta gamma di moduli, il

prodotto è rivolto verso applicazioni orientate all'I/O (Input/Output), generalmente

definite mediante semplici e brevi programmi scritti in linguaggio ad alto livello (Basic,

Pag. 26

PLC e Automazione Industriale

C,..); se l'applicazione viene considerata a bassissimo livello di modificabilità (Esempio:

controllo di più motori coordinati), il software applicativo, senza sistema operativo, può

essere direttamente memorizzato su memoria EPROM, riducendo i costi grazie

all'eliminazione di memoria RAM e memoria di massa e relativi controller.

Nel secondo caso, dati i costi superiori, il prodotto viene utilizzato per applicazioni

complesse in termini di elaborazione, prestazioni e interfacciamento in tempo reale; il

software è complesso e viene scritto in linguaggi ad alto livello adeguatamente potenti

(C, Pascal, Fortran).

Tra i principali tipi di moduli di un microcomputer industriale vi sono CPU (moduli

intelligenti), moduli di memoria (RAM, EPROM, EEPROM, memorie di massa),

moduli periferici e di I/O.

Tra i moduli CPU distinguiamo:

CPU General Purpose ad alte prestazioni

(con µP potenti e configurabili come Master o Slave)

CPU General Purpose "compatte"

(con µP a 8-16bit, generalmente Slave, dedicate ad applicazioni

CPU General Purpose orientate all'I/O (-Esempio: Schede PLC-)

CPU Grafiche

(Utilizzate per la gestione di monitor ad alta risoluzione e tastiere -Es.: Schede PC-)

CPU di interfacciamento

(CPU dedicate alle comunicazioni verso altri computer; spesso dotate di firmwareper il protocollo di interfacciamento)

CPU di controllo periferiche (Esempio: controllore di memorie di massa)

Moduli coprocessori numerici

(in disuso, data la potenza dei nuovi microprocessori)

Tra i moduli periferici e di I/O distinguiamo:

Moduli di ingresso/uscita logici (isolati e non isolati)

Moduli di ingresso/uscita analogici

(in tensione, in corrente, differenziali, sbilanciati,...)

Moduli di conteggio

(Esempio: interfaccia verso encoder come trasduttore di velocità/posizione)

Moduli di temporizzazione (Esempio: orologio, calendario, allarme)

Moduli di interfaccia parallela (Esempio: interfaccia Centronics verso stampante)

Moduli di interfaccia seriale

(Esempio: RS232 verso periferiche -terminali, stampanti-, RS485 verso sistemi

controllati da un microprocessore -azionamenti- verso trasduttori/sensori (Esempio:

termocoppie, resolver,....)

Pag. 27

PLC e Automazione Industriale

4. Il PLC

Il microcomputer industriale o PMC, sebbene presenti prestazioni ottime, richiede

personale altamente qualificato per la programmazione e pertanto viene utilizzato in

applicazioni che richiedono un elevato investimento iniziale di progetto, notevoli costi

di debug, ma che non sono destinati a subire frequenti e notevoli variazioni. quando le

funzioni da svolgere sono semplici o comunque non particolarmente innovative

(gestione di segnali logici, anelli di regolazione tradizionali tipo PID, gestione di una

semplice interfaccia operatore,...) la soluzione più utilizzata è una struttura PLC

(Programmable Logic Controller).

Un PLC è strutturato come un semplice microcomputer industriale e differisce da

questo soprattutto a livello di programmazione. I programmi possono essere sviluppati

anche da personale non specializzato, sono brevi e fortemente supportati da software di

base che consente l'uso di linguaggi a macrofunzioni, simbolici o pseudografici. Il

programmatore sviluppa il software su un apposito sistema di sviluppo (spesso un PC

dotato di opportuno software) e quindi, collegando il sistema di sviluppo al PLC,

programma in modo non volatile il PLC (il programma viene scaricato su memoria

EEPROM o RAM dotata di batteria tampone). Grazie alla semplicità dei linguaggi

pseudografici e alla potenza del software di sviluppo, non si richiedono le competenze

per sviluppare un programma dall'inizio alla fine e per memorizzarlo su EPROM, come

nei microcomputer industriali.

La presenza dei PLC come soluzione ai problemi di automazione, controllo e

monitoraggio nelle applicazioni industriali, è una realtà ormai matura e presente da

molti anni. Solo negli ultimi anni è però diventata così diffusa quanto oggi, tanto che il

controllo industriale è ormai quasi sempre affidato a questi dispositivi.

Fino ai primi anni 90, infatti, i PLC offerti dalle grandi case, avevano ancora grossi

limiti, soprattutto in termini di affidabilità e di costo: non esistevano quei dispositivi

compatti che oggi sono presenti i tutti i listini del mercato e che rappresentano per una

larga fetta delle applicazioni poco complesse un ottimo compromesso tra prestazioni ed

investimento essendo particolarmente semplici ed economici. Al contrario, l’offerta era

limitata a dispositivi dai costi ben più alti delle poche centinaia di migliaia di lire

richieste oggi, e dalle prestazioni nettamente inferiori, che spesso non giustificavano

l’investimento richiesto. Per prestazioni si intende il grado di affidabilità e la velocità di

scansione degli ingressi. Per quanto riguarda l’affidabilità, i controllori non davano

garanzie sulla durata e sulla correttezza di funzionamento, che dovevano invece essere

utilizzati spesso su applicazioni critiche, che richiedevano un grado di affidabilità ben

più alto. I limiti di velocità di scansione degli ingressi (circa 100 ms), pesavano invece

in applicazioni di controllo in tempo reale, per le quali questi tempi erano inaccettabili.

Per questi motivi la scelta per l’automazione delle macchine ricadeva spesso su offerte

alternative, in particolare molte piccole aziende vendevano soluzioni “ad hoc”, ossia

schede a microprocessore costituite da hardware semplice e quindi affidabile e a elevate

Pag. 28

PLC e Automazione Industriale

prestazioni, ma la cui programmazione richiedeva personale altamente qualificato. Dopo

i primi anni novanta, le grandi case costruttrici sono scese in campo con PLC che

superavano brillantemente i problemi descritti in precedenza, incrementando

l’affidabilità e diminuendo i tempi di scansione degli I/O, con costi contenuti. Inoltre

nella scelta di un PLC pesa moltissimo il supporto in termini di punti vendita e

assistenza, di disponibilità di ricambi, di tempi di ganranzia e di possibilità di istruzione

del personale, caratteristiche di grandi società multinazionali.

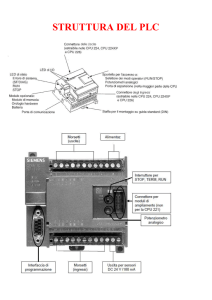

4.1 I livelli di applicabilità

I PLC solitamente operano a livello di cella e a livello di comando. Come per i