PROPRIETA' E CARATTERISTICHE DEI MATERIALI PER MAGNETI PERMANENTI

INDICE

INTRODUZIONE.................................................................................................................PG 4

CAPITOLO 1

GENERALITA' E DEFINIZIONI

INTRODUZIONE....................................................................................................PG 6

EFFETTO DEI DIVERSI MATERIALI..........................................................................PG 8

CURVA DI ISTERESI................................................................................................PG 11

Definizione di isteresi

Isteresi magnetica

Curva di magnetizzazione intrinseca

CURVA DI SMAGNETIZZAZIONE............................................................................PG 13

UNITA' DI MISURA.................................................................................................PG 15

CAPITOLO 2

RELAZIONI FONDAMENTALI DEI CIRCUITI MAGNETICI

INTRODUZIONE.....................................................................................................PG 17

ENERGIA DEL CAMPO MAGNETICO..................................................................

CAPITOLO 3

PG 20

MAGNETISMO NEI MATERIALI

MOMENTI MAGNETICI.........................................................................................PG 23

DOMINI MAGNETICI.............................................................................................PG 24

ANISOTROPIA MAGNETICA...................................................................................PG 30

ENERGIA DI ANISOTROPIA MAGNETOCRISTALLINA..............................................PG 31

1

CAPITOLO 4

TIPI DI MAGNETI

INTRODUZIONE...................................................................................................PG 35

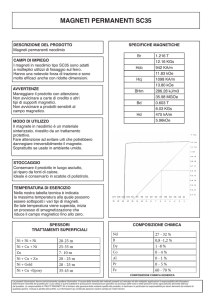

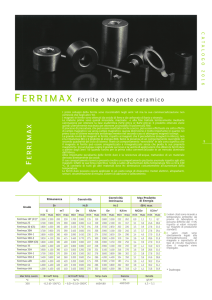

MAGNETI CERAMICO FERRITICI..........................................................................PG 35

MAGNETI ALNICO................................................................................................PG 37

MAGNETI DI SAMARIO- COBALTO........................................................................PG 40

MAGNETI DI NEODIMIO- FERRO – BORO.............................................................PG 43

MAGNETI LEGATI..................................................................................................PG 46

CAPITOLO 5

STABILITA' TERMICA

INTRODUZIONE....................................................................................................PG 48

TEMPERATURA DI CURIE......................................................................................PG 49

INFLUENZA DELLA TEMPERATURA SULLA CURVA DI SMAGNETIZZAZIONE................................PG 51

INFLUENZA DELLE VARIAZIONI DI COMPOSIZIONE SULLE PROPRIETA'......................................PG 56

OSSIDAZIONE SUPERFICIALE................................................................................PG 58

CAPITOLO 6

MAGNETIZZAZIONE E TEST

INTRODUZIONE....................................................................................................PG 61

PROCEDIMENTI DI MAGNETIZZAZIONE...............................................................PG 61

IMPULSO MAGNETIZZANTE................................................................................PG 65

SMAGNETIZZAZIONE...........................................................................................PG 67

MISURA DELLE GRANDEZZE FONDAMENTALI.....................................................PG 68

Gaussmetro

Sonda di Hall

Spirale di Lenard

Flussometro

Tracciatori automatici di curva

2

CAPITOLO 7

APPLICAZIONI

INTRODUZIONE...................................................................................................PG 73

MOTORI A CORRENTE CONTINUA.......................................................................PG 75

MOTORI SINCRONI..............................................................................................PG 80

ATTUATORI ELETTROMAGNETICI........................................................................PG 83

ATTUATORI A BOBINA MOBILE...........................................................................PG 84

SISTEMI DI TRAZIONE (MOTORI LINEARI)...........................................................PG 85

Motori lineari a bassa accelerazione

Motori lineari ad alta accelerazione

SENSORI..............................................................................................................PG 87

CONCLUSIONE................................................................................................................PG 91

BIBLIOGRAFIA................................................................................................................PG 92

3

INTRODUZIONE

Scopo della presente tesi è quello di fornire una visione ragionata dei materiali per la produzione di

magneti permanenti e delle loro applicazioni.

L’argomento riveste un particolare interesse stante la evoluzione delle tecnologie nei diversi ambiti

industriali, ma nonostante le interessanti potenziali applicazioni non è di facile reperimento una

bibliografia estesa.

Nel lavoro svolto innanzi tutto sono state approfondite le caratteristiche dei materiali che possono

essere utilizzati come magneti permanenti, questi sono:

-Ferrite, ottenuta dalla sinterizzazione della ceramica

-Alnico, lega costituita da alluminio, nichel e cobalto

-Terre rare, delle quali le maggiormente significative sono:

-Lega di samario – cobalto

-Lega di neodimio – ferro – boro

Ferrite :viene impiegata per la produzione di magneti ceramico ferritici molto utilizzati per il loro basso

costo pur presentando minore energia magnetica ed elevata fragilità.

Alnico: magneti sviluppati sin dagli anni ’40, presentano interessanti caratteristiche per il loro

comportamento alle alte temperature, per elevati valori di induzione oltre che per una buona

resistenza alla corrosione.

Terre rare:come sopra evidenziato, le due principali famiglie di magneti appartenenti a questa categoria di

materiali sono:

-Samario – Cobalto: sono di produzione più recente, intorno agli anni ’70, frutto della

ricerca finalizzata all’individuazione di magneti ad alto tasso di coercitività con una

curva di smagnetizzazione lineare.

-Neodimio – Ferro – Boro: come quelli succitati Samario – Cobalto possono essere

considerati moderni. Essi presentano caratteristiche magnetiche molto elevate e

possono essere reperiti in ogni forma e dimensione da cui deriva una maggiore

versatilità di impiego.

L’impiego dei magneti permanenti ha avuto uno sviluppo pressoché costante con lo sviluppo della

tecnologia nei vari campi dell'automazione, dell'automotive, del controllo dei processi ecc.

4

Investigate le caratteristiche dei materiali e gli ambiti di applicazione dei magneti permanenti, lo studio si

è indirizzato all’approfondimento della loro stabilità termica e dei principi costruttivi dei circuiti magnetici;

ciò ha permesso di evidenziare il costante incremento di interesse per i magneti permanenti da parte delle

industrie ed in relazione all’evoluzione di tecnologie sempre più sofisticate in particolare nel comparto dei

sistemi di controllo in ambito non solo dei processi produttivi ma anche in quello aerospaziale

5

CAPITOLO 1

GENERALITA’ E DEFINIZIONI

Introduzione

Alcuni materiali, definiti col nome di magneti permanenti, sono in grado di esercitare una forza che

agisce a distanza tra un oggetto e l'altro. L’azione che ogni magnete esercita è particolarmente

rilevante in due zone geometricamente opposte nelle quali l’effetto è più intenso.

Tra due magneti si esercitano forze repulsive e attrattive, si possono perciò individuare due polarità

magnetiche. Polarità uguali, se avvicinate producono repulsione, invece polarità diverse provocano

attrazione. In prima approssimazione, la forza con la quale due magneti si attraggono (o respingono)

è inversamente proporzionale al quadrato della loro distanza (legge di Coulomb)

F =k

m 1×m 2

D

2

La costante k dipende dal mezzo interposto, mentre D è la distanza tra le due masse magnetiche (m 1

e m2) considerate puntiformi.

In un magnete le polarità non sono separabili, non c’è un’area all’interno del magnete in cui si

trovano solo i poli nord, o solo i poli sud,ma dividendolo in due parti, ognuna delle due parti

presenterà entrambe le polarità la suddivisione può essere ulteriormente ripetuta ma le

caratteristiche dei magneti sempre più piccoli ottenuto non variano.

Se fatta ruotare liberamente una barretta magnetizzate, essa si disporrà con uno dei poli rivolto

verso Nord e l’altro verso Sud. Viene così definita come polarità Nord l’estremità della barretta che

si rivolge verso il Nord terrestre (polo Sud magnetico) e come Sud quella opposta.

Fig 1.1

Per una spiegazione più completa dei fenomeni magnetici occorre introdurre il concetto di campo

magnetico H. Esso, si definisce come la regione dello spazio nella quale si manifestano le interazioni

tra i magneti.

6

Esso è un campo vettoriale, cioè associa ad ogni punto dello spazio un vettore, eventualmente

variabile nel tempo, il cui effetto fisico si esplica in termini della forza di Lorentz subita da una carica

elettrica in movimento, e quindi in un contesto più generalizzato su di un conduttore percorso da

corrente, oppure, per quanto riguarda i magneti,nel momento torcente che agisce su un dipolo

magnetico.

La carica q si muove con velocità v perpendicolarmente alle linee dl campo magnetico è sottoposta

appunto alla forza di Lorentz perpendicolare a sua volta al campo e al vettore velocità, essa ha

intensità proporzionale alla carica, alla velocità e alla intensità del campo:

F =q v B

Forza di Lorentz su una carica che si muove perpendicolarmente al campo

Nella formula se velocità e campo non sono perpendicolari fra loro occorre determinarne le

componenti vn e Bn .

Considerando nuovamente un conduttore percorso da corrente elettrica si otterrà ovviamente che

la forza di Lorentz su di esso è dovuta alla composizione delle forze che interessano le singole

cariche .

La forza che agisce su un conduttore percorso dalla corrente I, di lunghezza utile l e immerso in un

campo magnetico è data dall’espressione

F =i l B

Dove B rappresenta l'induzione magnetica e in cui la forza è perpendicolare al conduttore e al

campo.

Da cui deriva:

B=

F

il

in cui

F: forza perpendicolare alle linee del campo e al conduttore;

i: intensità della corrente che percorre il conduttore immerso nel campo;

l: lunghezza utile, ovvero riferita alla parte immersa nel campo.

Per quanto riguarda il singolo magnete, il momento torcente è ottenibile come il prodotto tra il

momento del dipolo magnetico m e il vettore induzione magnetica B

τ =m× B

7

La direzione del campo magnetico è data dalle linee di flusso che si muovono uscendo dal polo

Nord ed entrando nel polo Sud di un magnete

Fig. 2.1

Effetto dei diversi materiali

In ogni punto dello spazio in cui è presente un campo magnetico si definisce induzione magnetica

un vettore B, la cui ampiezza è data dal valore massimo della forza che si esercita sulla carica

esploratrice diviso per il prodotto della corrente stessa e per la lunghezza dell’elemento. Questo

vettore caratterizza in modo completo tutte le proprietà del campo magnetico. L'induzione

magnetica (densità di flusso nel SI) ,è quel fenomeno per cui un corpo, sottoposto all'azione di un

campo magnetico, si magnetizza a sua volta. Per una semplice spiegazione definisco una calamita

come composto da magneti elementari infinitesimi orientati tutti lungo una medesima direzione.

Considerando ora un corpo in cui le particelle elementari sono in ordine sparso, e perciò senza una

disposizione secondo un'unica direttrice, si nota che avvicinandogli un magnete, le particelle che

formano il corpo tenderanno ad orientarsi tutte in un verso ed esso diventa a sua volta un magnete.

La magnetizzazione può essere temporanea se, dopo poco, il corpo perde le caratteristiche di

calamita; oppure può essere permanente, se il corpo conserverà molto a lungo la sua

magnetizzazione.

L'intensità di tale fenomeno è quantificata tramite l'omonimo vettore induzione magnetica B , con

H indicheremo invece il vettore campo magnetico.

Gli effetti della magnetizzazione variano in base al tipo di materiale. L'espressione dell'induzione B

in funzione dell’intensità del campo magnetico H generante l’effetto è:

B=µ 0⋅H

Il coefficiente di proporzionalità µ è detto permeabilità magnetica della sostanza, essa viene scissa

in due fattori, il primo µ0 permeabilità del vuoto ( a cui corrisponde anche quella dell’aria) e µr che

è il rapporto tra µ misurata e µ0 chiamata permeabilità relativa caratteristica della sostanza.

8

Se interessa studiare le proprietà intrinseche del materiale in esame, bisogna scindere in B la parte

dovuta al campo generante B0 da quella B1 dovuta alla magnetizzazione, il che significa di sottrarre

alla misura di B la forza magnetica H che si avrebbe in ogni punto dello spazio occupato dal

magnete se si togliesse il materiale magnetico stesso.

B=B0 B1= µ0 H J

Essendo J=4πM la polarizzazione proporzionale ad H allora si può scrivere:

J = H

E allora

B=µ 0 H µ 0 H =µ H

dove:

µ= µ0 1− χ

χ è detta suscettività magnetica.

La misura dell’induzione magnetica B e della forza magnetica H permette di distinguere i materiali in

base ai valori di χ in:

•Diamagnetici

χ <0

(µr<1)

•Paramagnetici

χ >0

(µr>1)

•Ferromagnetici

χ >>0

(µr>>1)

Le sostanze diamagnetiche sono quelle i cui atomi non hanno momento magnetico, l’applicazione di

un campo magnetico provoca, per la legge di azione e reazione, una variazione della distribuzione

delle correnti elettroniche che tende ad opporsi al campo applicato; esse subiscono una forza

magnetica netta che tende a respingerle verso la regione di spazio in cui il campo magnetico è meno

intenso. Le sostanze paramagnetiche sono invece quelle formate da atomi che hanno un momento

magnetico proprio, il campo applicato tende quindi ad allinearli; a questo effetto si sovrappone

9

sempre una componente diamagnetica. Questa sostanze vengono attratte verso la regione di spazio

in cui il campo è più intenso.

Sono ferromagnetiche invece le sostanze la cui struttura permette un allineamento spontaneo dei

momenti magnetici; queste tendono ad aumentare il campo magnetico in cui sono immerse e sono

quindi attratte verso le regioni di spazio in cui il campo è più intenso, lo studio del loro

comportamento all’applicazione di un campo magnetico porta alla conoscenza del ciclo di isteresi.

Curva di isteresi

Definizione di isteresi

L'isteresi è la caratteristica di un sistema di reagire in ritardo alle sollecitazioni applicate e in

dipendenza dello stato precedente

Fig. 3.1

Se la risposta di un sistema con isteresi viene rappresentata in un grafico in funzione di uno stimolo

ripetuto ciclicamente, si ottiene una caratteristica curva chiusa. Si assiste ad uno sdoppiamento

della curva. Percorrendo la curva ottenuta nei due versi, si hanno due cammini diversi, nei quali si

possono osservare due tratti a pendenza diversa che rappresentano i limiti di saturazione.

Isteresi magnetica

Il fenomeno dell'isteresi è tipico dei materiali ferromagnetici. Quando un campo magnetico viene

applicato ad un materiale di questo tipo, si ha una sorta di memorizzazione. Se si aumenta il campo

applicato fino ad un valore positivo di saturazione di H e poi lo si porta a zero, si ottiene che il

materiale presenta una densità di flusso permanente positiva in assenza di induzione, ovvero

10

rimane magnetizzato.

Invertendo la direzione del campo, la parte di esso residua contrasta il campo applicato e per un

preciso valore di H, detto campo coercitivo [HC], la densità di flusso è nulla. Superato questo punto il

flusso inizia a salire nella direzione del campo applicato fino a giungere a saturazione. Ripercorrendo

il ciclo in senso opposto il fenomeno si manifesta specularmente.

La magnetizzazione residua o rimanenza [Br] può essere un problema perché per esempio mantiene

attratta l'ancora di un relè al cessare del segnale di comando. È possibile comunque eliminare

questa magnetizzazione residua, portando il materiale magnetizzato alla temperatura di Curie, alla

quale si distrugge l'allineamento dei momenti magnetici del materiale. L'isteresi è anche una delle

cause di dissipazione di energia nei trasformatori. Per questi motivi il fenomeno deve essere tenuto

in considerazione nella progettazione di componenti elettrici e può essere attenuato scegliendo

materiali a bassa isteresi. D'altro canto lo stesso fenomeno è sfruttato in diverse importanti

applicazioni. È alla base della memorizzazione magnetica in nastri e hard disk.

Un materiale con alti valori di coercitività (compresi nell’intervallo tra 500-3000 A/m) è detto

magneticamente duro, in quanto si oppone all’inversione della magnetizzazione e tende ad essere

polarizzato in modo costante con asse magnetico nord-sud fisso; questo genere di materiale si

presta pertanto ad essere impiegato come magnete permanente.

I materiali con Br e Hc circa uguale a 0 vengono detti materiali magnetici dolci.

11

Fig 4.1

Facendo riferimento alla figura 4.1, si può analizzare il comportamento di un materiale magnetico al

variare della forza magnetica H ad esso è applicata, si misura cioè l’induzione B in funzione di H.

Se il materiale magnetico è smagnetizzato (non genera cioè alcun campo magnetico) il suo stato è

rappresentato dal punto O (B=0,H=0), aumentando gradatamente H aumenta B secondo la curva

OA, detta curva di prima magnetizzazione, per H via via crescente la curva si può approssimare ad

una retta parallela alla retta B=µ0H.

L’intensità di magnetizzazione M, non aumenta più ad un certo punto e il suo contributo

all’induzione B cessa, il materiale è nello stato di saturazione.

L’intersezione del prolungamento di quest’ultima retta con l’asse delle ordinate è detta

magnetizzazione di saturazione (Jsat=4πMsat).Diminuendo a questo punto H fino a valori negativi, e

facendola poi variare ciclicamente ottengo una curva i cui punti notevoli oltre a B sat e Hsat sono la

rimanenza Br che è il punto di intersezione della curva con l’asse B, la forza coercitiva H cb che è il

punto di intersezione della curva con l’asse H.

Si nota che se un magnete non viene magnetizzato a saturazione, risulta bassa anche la forza

coercitiva, c'è la possibilità che il punto di lavoro possa spostarsi sotto il ginocchio, causando una

smagnetizzazione irreversibile, a questo punto il materiale necessità di una rimagnetizzazione . La

forza coercitivà è infatti definita come la capacità di un magnete di resistere a campi smagnetizzanti

esterni, il suo massimo si raggiunge come già accennato a saturazione, minore è il valore di questa

grandezza è maggiore sarà la sua tendenza a perdere la magnetizzazione.

Quando è necessario che il magnete crei un campo inferiore a quello corrispondente alla

saturazione, il procedimento corretto è magnetizzare prima a saturazione, poi applicare un campo

opposto mediante impulsi smagnetizzanti di opportuna intensità, fino ad ottenere il valore di

induzione desiderato.

Curva di magnetizzazione intrinseca

Sottraendo punto per punto ad ogni valore di B il corrispondente valore di µ0H si ottiene la curva J

in funzione di H, questa curva, in figura J=f(H), è detta curva di magnetizzazione intrinseca . I suoi

punti notevoli sono la rimanenza (Jr=Br) e la forza coercitiva intrinseca (Hci) ottenuta

dall’intersezione della curva con l’asse H.

J =B−µ 0 H

M=

J B

= −H

µ 0 µ0

12

Curva di smagnetizzazione

Nelle applicazioni il magnete permanente deve creare un campo magnetico ed è quindi sottoposto

alla forza magnetica da esso generata. La parte di curva di isteresi che dà la risposta del magnete ai

campi smagnetizzanti è quella contenuta nel secondo quadrante e viene detta curva di

smagnetizzazione.

Anziché riportare le curve BH per ogni materiale si preferisce riportare nei grafici, sui quali vengono

tracciate le curve di smagnetizzazione, iperboli che sono il luogo dei punti BxH costante, in modo da

leggere agevolmente (BxH)max. In un circuito magnetico, il volume di magnete necessario alla

creazione di un certo campo in un determinato traferro è inversamente proporzionale al prodotto

BdxHd, di qui la convenienza a progettare il circuito magnetico in modo tale che le coordinate BdxHd

del punto di lavoro coincidano con i valori che danno (BxH)max.

Fig 6.1

Dalla curva di smagnetizzazione si possono trarre interessanti proprietà riguardanti il corretto

impiego dei magneti.

Sottoponendo un magnete permanente magnetizzato ad un campo smagnetizzante di intensità H1

l’induzione magnetica assume valore B1 corrispondente al punto A1 della curva di isteresi.

Riportando ora H fino a 0, l’induzione non assume più il valore Br, ma raggiunge B’, seguendo il

tratto A1CB’ che si stacca nettamente dalla curva di smagnetizzazione, ripristinando il campo –H1,

l’induzione torna sensibilmente al valore B1, seguendo ora il percorso B1DA1. La curva A1CB’DA è

detto ciclo di isteresi minore, e per gli scopi pratici può essere approssimato ad una retta la cui

pendenza coincide con quella della curva nel punto Br. Se portiamo il campo da H1 ad un valore tra

H1 e 0, la B corrispondente sarà sul tratto A1CB’, in pratica sulla retta A1B’.

13

Se H si dovesse spostare oltre il punto di curvatura, detto “ ginocchio”,si produce una

smagnetizzazione irreversibile e il materiale deve venire eventualmente rimagnetizzato.

Fig. 7.1 Curva di smagnetizzazione indicante anche i cicli di isteresi minori

Facendo assumere ad H un opportuno valore Hsm, poi riportandola a 0, si può fare in modo che il

ciclo di isteresi minori si chiuda in O,si è annullata così l’induzione magnetica

e quindi la

polarizzazione magnetica: la calamita risulta perciò smagnetizzata, ma solo macroscopicamente,

poiché i magnetini elementari non sono più nello stato disordinato come nella calamita vergine.

Una vera smagnetizzazione si ottiene sottoponendo il magnete a campi magnetici alternativamente

oscillanti tra valori positivi e negativi tendenti lentamente e regolarmente a 0, lo stato microscopico

è però in questo caso differente da quello derivante da una smagnetizzazione ottenuta portando il

magnete sopra la temperatura di Curie del materiale costituente.

14

Unità di misura

Particolarmente importante è il weber [Wb] , unità di misura del flusso. Infatti la gran parte delle

macchine elettriche basa il proprio funzionamento sulla legge generale dell'induzione

elettromagnetica. Si definisce 1 weber la quantità di flusso che, variando in un secondo, produce nel

circuito concatenato una f.e.m. pari ad 1 volt :

1[Wb] = 1[V] · 1[s]

I valori che può assumere il flusso variano dai milliweber a pochi weber, secondo la potenza ed il

tipo di macchina interessata.

In diretta relazione col flusso abbiamo la densità di flusso (o induzione magnetica) la cui unità di

misura è il tesla (oppure il weber / metroquadro). Si definisce 1 tesla l'induzione prodotta dal flusso

di 1 weber attraverso una sezione di 1 metroquadro :

1T =

1W b

1 m2

I valori che l'induzione può assumere variano da qualche decimo a poco meno di 2 tesla, secondo la

potenza ed il tipo di macchina interessata.

Il flusso autoconcatenato con un circuito dipende dal coefficiente di autoinduzione (induttanza

elettrica) del circuito stesso la cui unità di misura è l' henry. Si definisce 1 henry l'induttanza di quel

circuito che, se percorso da una corrente di intensità 1 ampere, determina 1 weber di flusso

autoconcatenato :

1[ H ]=

1[ W b ] 1[ V ]⋅1[ s ]

=

=1[ Ω ]⋅1 [ s ]

1 [ A]

1[ A]

I valori che l'induttanza può assumere di un circuito variano dai millihenry a qualche henry,

secondo la forma del circuito ed il mezzo materiale nel quale esso è immerso.

L'induzione magnetica in un determinato mezzo viene determinata dalla presenza nel mezzo di un

campo magnetico H . A sua volta il campo magnetico è quasi sempre originato da una corrente

circolante in un avvolgimento e, come è facile dedurre dalla legge di Biot-Savart, si misura in

ampere / metro . Si definisce 1 ampere / metro quel campo magnetico che produce nel vuoto una

induzione pari a 4·µ·10-7 = 1,257·10-6 tesla.

I valori di campo magnetico internamente alle macchine elettriche possono variare da qualche

ampere / metro a qualche centinaia di migliaia di ampere / metro.

15

Il valore dell'induzione, oltre che dall'intensità di campo magnetico, dipende anche dalla

permeabilità magnetica assoluta del mezzo la cui unità di misura è :

µ=

B [ W b/m2 ] [ H ]

=

H

[ A/m ]

[m ]

Il valore di µ varia da µ0 = 1,257·10-6 [H / m] a qualche decina di migliaia di µ0 , secondo il tipo di

mezzo.

Per finire giustifichiamo l'unità di misura della riluttanza magnetica :

R= N⋅I

[ A]

[ A]

1

1

−1

=

=

=

=[ H ]

[W b ] [V ]⋅[ s ] [ Ω ]⋅[ s ] [ H ]

16

CAPITOLO 2

RELAZIONI FONDAMENTALI DEI CIRCUITI MAGNETICI

Introduzione

Chiamo circuito magnetico quello spazio in cui le linee di forza del vettore B si avvolgono per la

maggior parte della loro lunghezza entro materiali magnetici. Considero allora un circuito magnetico

consistente in un magnete permanente e una coppia di espansioni polari in ferro dolce che

delimitano il traferro.

Fig. 2.1

Siano Lm la lunghezza e Sm la sezione (che si suppone essere costante) del magnete e analogamente

Lt e St la lunghezza e la sezione del traferro. Per un primo calcolo si trascurano i flussi dispersi, cioè

assumiamo che le linee di flusso si richiudano su se stesse passando tutte per l’area St del traferro.

Ciò permette di scrivere che il flusso nel traferro è uguale a quello del magnete Φt=Φm. Poichè

Φ=BS quando il flusso è uguale su tutta la sezione abbiamo:

Φ t=B t S t =Bm S m =Φ m

Per il teorema della circuitazione:

∮l H t d l=Σ i j

La circuitazione di H lungo un qualunque percorso chiuso è uguale alla corrente concatenata (legge

di Ampere), per corrente concatenata si intende quella che attraversa la superficie associata al

percorso l.

17

Nel caso di un magnete da solo posto in aria, la somma delle correnti i j è nulla, perciò la somma

delle tensioni magnetiche agenti sul circuito si otterrà da:

H t Lt H m L m=0

Si nota che Ht è di segno opposto a Hm, cioè la forza magnetica agente sul traferro è opposta a

quella all’interno del magnete : un traferro agisce quindi come forza smagnetizzante. Le due

formule sono corrispondenti ai principi di Kirckhoff per il circuito elettrico seguente, realizzato in

base alle corrispondenze date nella generalità partendo dal circuito iniziale, cioè :

i R m=i R t

La corrente che entra in un nodo è uguale a quella che esce (primo principio).

Fig 2.2

Il secondo principio, assieme alla legge di Ohm, inducono a scrivere VAB-VBA=0.

Le supposizioni fatte finora, e cioè che il vettore induzione sia costante nella sezione e che il vettore

rappresntante il campo magnetico sia parallelo al percorso di circuitazione, però sono solo una

prima appaossimazione della realtà, solitamente vengono introdotti perciò i fattori F e f, determinati

in base all’esperienza o con calcoli più precisi ad elementi finiti (F.E.M) vengono raggruppati

secondo classi con caratteristiche omogenee.

Si ottengono così:

F=

Bm S m

Bt S t

e

f=

H m Lm

H t Lt

18

Tenendo conto che Bt=µ0Ht allora si possono riscrivere le precedenti come:

Sm=

F µ0 H t St

Bm

L m=

f H t Lt

Hm

Dalle quali si ottiene:

V m=S m L m=

f F µ0 H 2t V t

Bm H m

Per un dato materiale e per un dato volume del magnete stesso esistono due coppie di valori B m e

Hm (e quindi Lm e Sm)che soddisfano esattamente l’equazione. Se però Bm e Hm coincidono con Bd e

Hd rappresentativi del punto a BHmax, il volume del magnete necessario a creare un dato H t sarà il

minimo possibile.

Si avrà dalla combinazione delle equazioni di Sm e Lm:

B m=

F S t Lm

µ H

f S m Lt 0 m

Tale equazione è rappresentata dalla linea OP1 e chiamata retta di lavoro, la cui pendenza è indicata

dalla cotangente che essa forma con l’asse B, e il punto P1 di intersezione con la curva è detto punto

di lavoro del magnete.

tg =−

F St Lm

f s m Lt

Fig 3.2

19

In fase di progetto si cerca di fissare il punto P1 coincidente col punto di (BH)max, per poi impiegare

la minima quantità di materiale magnetico; se però durante il suo funzionamento il magnete è

sottoposto a campi smagnetizzanti esterni, oppure viene variato il traferro, il punto di lavoro P1 può

spostarsi in P2 e al ripristino delle condizioni iniziali il punto di lavoro diviene P3, questa causa a

volte una notevole perdita di flusso. F assume generalmente valori da 2 a 5, mentre f varia da 1,1 a

2 a seconda della struttura del circuito.

Come già accennato, un circuito magnetico con traferro può essere smagnetizzato se viene

sottoposto a un ciclo di temperatura, una variazione di questo parametro, infatti, determina un

restringimento o un abbassamento della curva di isteresi. Poiché la retta di lavoro è individuata

unicamente dalle dimensioni geometriche del circuito magnetico, si sposterà solamente la posizione

relativa del punto di lavoro sulla curva di smagnetizzazione, se questo verrà a trovarsi al di sotto del

ginocchio della curva, si avrà smagnetizzazione.

Quindi, il magnete permanente dovrà essere magnetizzato, nella maggior parte dei casi, solamente

dopo il suo montaggio nel complesso. Quando è richiesta una grande stabilità occorre progettare il

circuito magnetico funzionante nel punto P3; dopo la magnetizzazione il punto di lavoro diverrà P1;

si sottopone allora il complesso al ciclo P1P2P3 (applicando una forza smagnetizzante ∆H, o

sottoponendolo ad un ciclo di temperatura).

Energia del campo magnetico

L'integrale

∫ H d B sul

piano B-H è la misura dell’energia che può essere immagazzinata da un

magnete permanente. La magnetizzazione spontanea da sola causa un campo all’interno del

materiale, essa però non permette al magnete di produrre lavoro in forma di campo applicato

all’esterno. Mentre l’anisotropia magnetocristallina, cioè la caratteristica di magnetizzarsi secondo

assi preferenziali, è un requisito desiderato in un materiale per essere magnetico, l’energia associata

ad un campo magnetico applicato dall'esterno è necessaria al magnete per immagazzinare energia e

produrre lavoro. Questa energia immagazzinata dovuta ad un campo esterno viene indicata con la

notazione Ef. L’energia immagazzinata in un volume V di un magnete può essere scritta come:

E f =−µ0 V M H

Consideriamo ora che una variazione di energia sia causata da una variazione di H:

d E f =−µ0 V M d H −µ 0 V H d M

20

Il primo termine rappresenta il lavoro fatto per effetto della variazione del solo campo esterno, il

secondo termine rappresenta l’energia associata al cambiamento di direzione dei momenti

magnetici.

Questa differenza rappresenta l’energia dissipata come energia termica presente nel materiale.

Se il materiale è sottoposto ad un ciclo completo e quindi torna alle sue caratteristiche iniziali allora:

∮ d E f =0

−µ0 V ∮ M d H − µ0 V ∮ H d M =0

Sostituendo B=µ 0 H M

allora:

−V ∮ B− µ0 H d H −V ∮ H d B−µ 0 H =0

−V [ ∮ B d H −∮ µ0 H d H ]−V [ ∮ H d B−∮ µ0 H d H ]=0

Tornando al valore iniziale di H dopo un ciclo completo :

∮ µ 0 H d H =0

allora l’equazione si riduce a :

−∮ B d H −∮ H d B=0

Il primo termine dà il lavoro svolto dal campo applicato per unità di volume del materiale, mentre il

secondo termine è l’energia dissipata come energia termica interna per unità di volume.

L’espressione dà la variazione totale dell’energia immagazzinata dovuta ad un campo esterno, si può

anche considerare il caso in cui non si ritorni allo stesso punto di partenza, ma ci si sposti lungo al

curva da un punto iniziale ad un punto finale:

a

a

∫ B d H ∫ H d B=[ B H ]ab

b

b

21

Fig.4.2

Nella figura, il punto a rappresenta il materiale magnetizzato al punto di saturazione, si passsa poi al

punto b in cui l’energia potenziale è nulla, il materiale quindi non può svolgere alcun lavoro e opera

nelle condizioni di rimanenza. Per liberare l’energia immagazzinata il magnete si deve muovere nel

secondo quadrante dove H diventa negativa, ma B è ancora positiva ( il magnete è soggetto ad una

forza di smagnetizzazione).

Considerando al variazione da b a c, l’energia totale rilasciata dal magnete incrementa con la

variazione di energia potenziale –BH. Scendendo ancora, il valore di B arriva ad annullarsi in d, dove

l’energia potenziale è uguale a 0. Il prodotto B⋅H raggiunge un picco negativo nel secondo

quadrante detto di massima energia prodotta (BH)max, il suo valore limite si ottiene come:

− B H m a x = µ0

M sat 2

2

Il valore (BH)max è direttamente proporzionale alla magnetizzazione di saturazione e corrisponde alla

sua coercitività intrinseca, esso rappresenta il valore della densità di energia magnetica per un dato

volume di materiale, tra i punti Br e Hcb esso raggiunge un punto massimo (BH)max,punto di massima

energia magnetica accumulata e serve da costante di materiale per la valutazione dei materiali

magnetici permanenti.

22

CAPITOLO 3

MAGNETISMO NEI MATERIALI

Momenti magnetici

Per l’interpretazione dei fenomeni magnetici nei materiali si parte dal presupposto che ad ogni

atomo o molecola della sostanza magnetica,sia associato un momento magnetico (m) che deriva dal

momento magnetico di spin dell’elettrone (come noto,l’elettrone possiede oltre alla carica elettrica

e, un momento magnetico intrinseco µm ),e dal il momento magnetico orbitale degli elettroni, cioè

da come sono disposti nella materia, esso è una proprietà microscopica del materiale che permette

di prevederne il comportamento magnetico.

Un semplice modello della maggior parte dei materiali magnetici è un largo array di elettroni, questi

materiali appaiono smagnetizzati se il loro momento magnetico del dipolo è orientato casualmente.

Quando un campo magnetico H è applicato al materiale, il momento magnetico tende a fare

ruotare il materiale verso la direzione di H, quando tutti i momenti sono allineati il materiale ha

raggiunto il suo campo di saturazione. Questo meccanismo non è comunque sufficiente per creare

un magnete permanente, che deve essere in grado di mantenere un proprio flusso magnetico in

assenza di qualsiasi campo esterno comportando così uno spontaneo allineamento dei momenti

magnetici dei dipoli (magnetizzazione spontanea Is). Il campo autogenerato detto di Weiss Hw

(dell’ordine di grandezza di 12,5 104 A/m) e proporzionale alla magnetizzazione spontanea (Hw=NwIs)

, genera interazioni che tendono ad allineare e a disporre parallelamente (ferromagnetismo [a]) o

antiparallelamente (ferrimagnetismo [b]) gli spin elettronici. L’allineamento è completo allo zero

assoluto, dove con n atomi per centimetro cubo, Is assume il massimo valore I0=nµm. All’aumentare

della temperatura, l’allineamento è disturbato dall’agitazione termica, cosicché la magnetizzazione

spontanea decresce all’aumentare della temperatura finché alla temperatura di Curie il sistema è

completamente disordinato [c].

a

b

c

d

Fig. 1.3

23

Tenendo valida l’ipotesi della disposizione parallela dei momenti magnetici elementari, risulta che

per invertire il senso di magnetizzazione è necessario applicare un campo dell’ordine di 12,5 104

A/m.

In realtà però si osserva che è sufficiente un campo molto debole, spesso dell’ordine di

qualche A/m. La spiegazione di ciò, e più generalmente del fatto che un pezzo di materiale

magnetico esiste allo stato non magnetizzato mentre un debole campo magnetico può produrre la

saturazione magnetica, è stata data da Weiss con l’introduzione dell’ipotesi dei domini magnetici.

Domini magnetici

Il concetto di dominio magnetico è di fondamentale importanza nel ferromagnetismo, perché la

grandezza del dominio individuale è influenzata dalle proprietà magnetiche del materiale in esame.

Al di sotto di una temperatura critica, per minimizzare l'energia totale i materiali assumono una

struttura a domini, vale a dire si suddividono in regioni di diversa forma e dimensione all’interno

delle quali gli spin sono tutti allineati tra loro . Essi possono contenere dai 10 4 ai 1021 atomi, e sono

magnetizzati spontaneamente, cioè, come già detto con tutti i momenti magnetici elementari

disposti parallelamente o antiparallelamente, l’intensità di magnetizzazione dipende dalla

temperatura a cui è sottoposto il materiale. La suddivisione in numerosi domini riduce il campo

smagnetizzante esterno rendendo minima l'energia magnetostatica. La suddivisione dei domini

avviene per mezzo di pareti dette di Bloch, regioni in cui la magnetizzazione passa gradualmente

dall'orientazione di un dominio a quella dell'altro, ciò minimizza l'energia di scambio tra i dipoli

magnetici.

Fig.2.3

Bloch wall

Fig.3.3

24

La magnetizzazione del campione può avvenire o per rotazione dei domini, o per la crescita di un

dominio a spese degli altri adiacenti, cioè per il movimento delle pareti divisorie; questa è la

soluzione che richiede minore energia,

variano le dimensioni dei vari domini, ma la loro

orientazione rimane inalterata.

Il movimento delle pareti di Bloch, può essere ostacolato da vari fattori quali:

•Grado di difettività (difetti puntiformi, dislocazioni e conseguente incrudimento, giunti di

grano, ecc)

•Presenza di inclusioni diamagnetiche

Considerando invece la magnetizzazione che avviene per rotazione di domini, si pensa ad un

reticolo cristallino contenente un largo numero di domini. In assenza di un campo applicato, c’è

un’orientazione

casuale di questi ultimi, che non da origine ad una magnetizzazione. Con

l’applicazione di un campo H si ha una graduale rotazione dei momenti magnetici dei domini fino

all’allineamento col campo applicato, producendo una magnetizzazione M nella medesima

direzione.

E’ importante uno studio dei fattori che influenzano le grandezze fondamentali dei domini al fine di

garantire la produzione di domini ad alte prestazioni. L’energia immagazzinata dal campo in un

dominio è la stessa che in un volume V di un magnete:

E f =−µ0 V M H

µ0= Permeabilità magnetica del vuoto

V= Volume considerato

M=Magnetizzaizone

H=Campo magnetico

Che derivata permette di ottenere la variazione di questa energia come:

d E f =−µ0 V M d H −µ 0 V H d M

25

Anche in questo caso, il primo termine identifica l’energia legata alla variazione del campo esterno,

mentre il secondo è l’energia interna associata al cambiamento di direzione del momento

magnetico.

Considerando un volume semplice che individua un singolo dominio spontaneamente magnetizzato

[figura a], si osserva che tutti i momenti magnetici interni sono allineati, quindi una variazione di

energia interna è dovuta unicamente al primo termine.

[a]

[b]

Fig 4.3

Se invece il volume è suddiviso in più domini separati [figura b], anche in questo caso

spontaneamente magnetizzati, ma in direzioni opposte, il primo termine dell’equazione contribuirà

in maniera più ridotta del caso precedente essendoci un contributo del secondo termine dovuto al

mutamento delle direzioni di magnetizzazione dei momenti magnetici attraverso le pareti divisorie

tra i domini. In questo caso però l’energia è notevolmente ridotta poiché lo spazio in cui si

racchiudono le linee di forza è molto minore. Un mutamento della direzione di 180° è molto

comune nei materiali utilizzati per la produzione di magneti permanenti.

E' da evidenziare che con un’introduzione di domini prismatici triangolari, i così detti domini di

chiusura, nei quali la magnetizzazione forma un angolo di 90° con i domini verticali, l’energia

magnetica è zero, poiché non si hanno poli magnetici liberi (Fig. 5.3)

Questa disposizione sembra eliminare il campo esterno, in realtà la creazione delle chiusure

individuali dei domini pur riducendo il campo esterno applicato e quindi la sua energia, crea una

energia interna che va a variare il momento magnetico in direzione permettendo un'allineamento

spontaneo dei questi ultimi.

26

Fig. 5.3

La configurazione naturale è quella a energia totale minima e, siccome è necessaria una certa

quantità di energia per introdurre una parete di Bloch, si raggiungerà una posizione di equilibrio in

cui l’energia necessaria per formare una parete in più è uguale alla riduzione dell’energia del campo

esterno.

E’ possibile partendo dalla curva di magnetizzazione definire quale delle due cause è predominante

nei vari punti della curva. La presenza di spostamenti irreversibili delle pareti di Bloch è la

spiegazione della curva di isteresi e dell’esistenza del magnetismo permanente.

Fig. 6.3

I cambiamenti di magnetizzazione sono discontinui, sono una serie di piccoli salti conosciuti come

salti di Barkhausen. Esaminando il diagramma energetico (Fig 7.3) in cui è riportata l’energia

potenziale di una parete di Bloch in funzione della sua posizione nel reticolo cristallino si osserva

che in assenza di campi esterni la posizione della parete sarà quella cui compete un minimo

dell’energia (punto A).

27

Fig 7.3

Considerando la figura 7.3, applicando un campo magnetico, la magnetizzazione risulta reversibile

fino a che la posizione della parete non oltrepassa il punto B (punto A della curva di

magnetizzazione Fig 6.3) dopo di che avremo nuove posizioni di equilibrio (A’,A’’), ognuna delle

quali corrisponde ad un salto di Barkhausen e hanno carattere irreversibile (tratto AB curva

magnetizzazione). La rotazione dei domini avviene quando il campo applicato non coincide con la

direzione preferenziale di magnetizzazione dei domini e richiede una forza molto maggiore rispetto

a quella necessaria per lo spostamento della parete, quindi avviene per ultima nel processo di

magnetizzazione.

Per capire il significato pratico delle pareti di dominio, è di aiuto considerare uno specifico esempio

di una sfera di raggio r magnetizzata uniformemente, contenente un campo uniforme, se si tratta di

un singolo dominio, si devono valutare le condizioni per cui esso si divida in due domini emisferici

magnetizzati in maniera opposta.

Definisco N [0<N<1], detto fattore smagnetizzante dalla:

H i= H 0 −N M

Che permette di ottenere il campo interno Hi nel caso in cui le particelle sono spontaneamente

magnetizzate in presenza di un campo esterno Ho, il prodotto di N con la magnetizzazione M dà il

campo auto smagnetizzante della particella magnetica.

Tornando al caso in esame, N=1/3 per la sfera e assumendo un campo esterno H 0 uguale a 0 quando

la particella è spontaneamente magnetizzata

28

1

−M

H i= H 0 − M =

3

3

risulta:

Questa è utilizzata per calcolare l’energia immagazzinata come:

E f =µ 0 V

M2

3

4

3

E dato il volume della sfera V = 3 π r allora l'energia magnetica risulta:

E f=

4π

2 3

⋅µ0 M r

9

Quando si introduce una parete di dominio, la magnetizzazione in entrambe le emisfere non sarà

uniforme, diventa perciò più difficile da calcolare l’energia del campo, che risulta ridotta rispetto al

caso precedente.

Il decremento di Ef

nel caso vi sia il doppio dominio si otterrà sostituendo nell’equazione

4π

precedente una costante δ al termine 9 .

La creazione di una parete di area πr2 introdurrà un’energia proporzionale alla superficie πr2γ, così

l’energia totale scambiata risulterà:

E =π r 2 γ −δ µ0 M 2 r 3

E’ possibile perciò definire un raggio critico rc per il quale questa energia è uguale a 0.

r c=

πγ

2

δ µ0 M

Se il raggio della nuova regione è più grande del raggio critico, l’energia scambiata sarà negativa,

perché l’introduzione della parete ridurrà l’energia immagazzinata, dalla creazione di un nuovo

dominio si otterrà uno stato più stabile. Al contrario se r<rc, l’introduzione di una nuova parete

incrementerà l’energia immagazzinata e quindi non è favorita la creazione di un nuovo dominio.

Queste informazioni sono usate per la preparazione dei materiali che verranno impiegate nella

produzione dei magneti permanenti. E’ preferibile non avere pareti di dominio a causa del fatto che

le particelle sono magnetizzate spontaneamente e il massimo campo esterno è derivato da esse. Un

magnete con alta coercitività dovrebbe essere prodotto con forte anisotropia magnetocristallina

29

ottenuta attraverso l’allineamento dei momenti magnetici nel reticolo cristallino. Molti tipi di

magneti permanenti sono fatti riducendo il diametro dei grani in modo da favorire la presenza di un

unico dominio. La forza coercitiva aumenta con l’aumentare delle tensioni interne locali ed è in

accordo con l’osservazione che le leghe contenenti fasi precipitate sono magneticamente dure, per

questo spesso vengono introdotte nel materiale delle impurità al fine di migliorarne le

caratteristiche magnetiche.

Anisotropia magnetica

La magnetizzazione di un ferromagnete tende a giacere su certi assi cristallografici, detti assi facili.

Contributi all'anisotropia magnetica sono:

•Anisotropia magnetocristallina

•Anisotropia di forma (magnetostatica)

•Magnetostrizione

•Anisotropia indotta

L'anisotropia magnetocristallina riguarda la struttura del reticolo cristallino dei vari materiali,

l'allineamento dei dipoli magnetici è ottenuta dall'applicazione di un campo magnetico; essi

risultano così orientati verso un'unica direzione permettendo alle proprietà magnetiche di

svilupparsi in prevalenza lungo questa direzione preferenziale. Prendendo per esempio in

considerazione il ferro, che è l'elemento principale in molti dei magneti più diffusi, si nota che ha

una struttura cristallina cubica a corpo centrato. Ci sono perciò sei direzioni preferenziali

equivalenti per la magnetizzazione: [1,0,0][0,1,0][0,0,1][-1,0,0][0,-1,0][0,0,-1].

Per quanto riguarda l'anisotropia di forma, essa si basa sulla forma dei grani, dalla formula

precedentemente descritta ( Hi=H0-NM), si osserva che l'andamento di N è appunto dovuto a

questo; N=0 è il limite per cui il campo smagnetizzante è assente, se N tende a zero, le particelle

hanno una forma allungata e fine e vengono magnetizzate lungo il loro asse più lungo, per N=1 si

hanno particelle a forma di dischi molto sottili (o piatti) magnetizzati normalmente al loro piano.

Sul piano B-H si può pensare che se un magnete permanente ha un comportamento circa lineare

nel secondo quadrante, le sue proprietà sono determinate dall'anisotropia magnetoscristallina,

invece, quando in questa regione il comportamento è altamente non lineare esso dipende

dall'anisotropia di forma.

La Magnetostrizione è una forma di anisotropia dovuta all'azione di un campo elettrico, che

provocando la rotazione dei dipoli, genera delle piccole variazioni nelle dimensioni geometriche per

accoppiamento magnetoelastico fra dipoli e reticolo cristallino.

30

L'anisotropia indotta è l'effetto complementare dell'accoppiamento magnetoelastico, le

sollecitazioni meccaniche favoriscono alcune direzioni di magnetizzazione dal punto di vista

energetico.

Energia di anisotropia magnetocristallina

L’energia necessaria alla formazione dei domini di chiusura è essenzialmente determinata

dall’anisotropia del cristallo, cioè l’energia associata alla magnetizzazione dipende dalla direzione

secondo la quale è applicata la forza magnetizzante. Essa deriva dall’accoppiamento tra lo spin e il

momento orbitale dell’elettrone. Molti magneti sono prodotti in maniera tale da presentare la

maggior parte delle proprie proprietà magnetiche lungo un asse preferenziale, questo perché è

proprio interesse del costruttore una generazione del campo in una determinata direzione. Si può

determinare l’asse preferenziale del reticolo cristallino, ricordando che esso avrà energia minima

per unità di volume quando M e m sono allineati, dall’equazione:

2

E=− µ0 m M 1−2 s i n ϑ 2

m= Momento magnetico

M= Vettore magnetizzazione

ϑ2=Angolo tra M e m

E’ possibile ora definire l’energia dell’anisotropia magnetocristallina per unità di volume [Ek]come

l’energia richiesta per ruotare m di un angolo ϑ rispetto all’asse preferenziale (ϑ=0) Ek:

E k =2 µ0 m M s i n 2ϑ

2

Considerando nuovamente come elemento per la produzione di magneti il ferro, si può osservare

come già accennato che esso ha il reticolo cristallino in forma cubica a corpo centrato, ci sono

perciò sei assi di magnetizzazione preferenziali uguali , quindi, la direzione parallela agli spigoli [100]

è una delle direzioni preferenziali.

31

La Fig 8.3 mostra le curve di magnetizzazione per un monocristallo di ferro nelle direzioni degli assi

[100],[110] e [111] a temperatura ambiente, le unità di misura sono arbitrarie

Per i magneti viene definita una costante cristallografica:

K 1=8 µ0 m M

e allora :

Ek =

K1

s i n2 2 ϑ

4

K1 è un parametro fondamentale che contiene informazioni sulla convenienza del materiale da

utilizzare nei magneti essendo ricavato dai valori di permeabilità magnetica e dal valore del vettore

magnetizzazione, Ek come già accennato è l'energia dell'anisotropia magnetocristallina.

Considerando nuovamente l’esempio di un volume elementare di ferro già magnetizzato

spontaneamente lungo la sua direzione preferenziale [100]. Indicando la saturazione del materiale

M=Msat ,applichiamo una forza esterna di magnetizzazione H con angolo ϑ0, cioè lo stesso dell'asse

preferenziale considerato. Se essa è grande a sufficienza da generare un campo di saturazione,

allora tutti i momenti magnetici ruoteranno di ϑ verso una direzione intermedia. La componente M

di Msat lungo la direzione del campo applicato H sarà:

M =M s a t c o s ϑ 0−ϑ

Sommata all’energia Ek associata alla struttura del reticolo cristallino, c’è l’effetto del campo H la cui

energia immagazzinata dall’elemento è:

E f =− µ0 M s a t H c o s ϑ 0−ϑ

32

La totale energia anisotropica si ottiene dalla somma delle due come:

E=E k E f =

K1

s i n2 2 ϑ − µ0 M s a t H c o s ϑ 0−ϑ

4

Le proprietà magnetiche ottimali si ottengono con Msat allineato con l’asse preferenziale, nei

magneti permanenti, questo allineamento è in grado di resistere ad un campo esterno opposto che

tende a smagnetizzare il materiale.

Si può definire a questo punto come campo coercitivo Hc l’intensità di campo necessaria a

demagnetizzare completamente un magnete, più questo valore sarà elevato, più il magnete sarà in

grado di mantenere la magnetizzazione quando viene esposto ad un campo magnetico di segno

opposto. Esso viene anche detto coercitività intrinseca del materiale e per ϑ=0

Si distingue come già accennato nei capitoli precedenti tra campo coercitivo Hcb con riferimento alla

densità del flusso magnetico e campo coercitivo intrinseco Hci con riferimento alla polarizzazione. Se

un magnete viene esposto ad un’intensità di campo demagnetizzante pari ad Hbc, la sua densità di

flusso magnetico scompare, il magnete in sé non ha perso la sua magnetizzazione, ma la densità di

flusso magnetico da lui prodotta è uguale ed opposta alla densità del flusso magnetico prodotta dal

campo smagnetizzante, così che esse si neutralizzano a vicenda. Solamente con una intensità di

campo pari a Hci il magnete perderà la sua polarizzazione magnetica e perderà completamente la

sua magnetizzazione.

Fig. 9.3

33

Quando viene applicato un campo di capacità –Hc (ϑ=π) la magnetizzazione va da +Msat a –Msat, un

ulteriore incremento nel campo inverso, mantiene comunque il livello di saturazione a –Msat.

Se il campo applicato viene nuovamente invertito con +Hc, la magnetizzazione torna da –Msat a +Msat

e si mantiene a quel livello anche con un incremento dell’intensità del campo, in questo modo si è

estrapolata una caratteristica intrinseca della magnetizzazione, la grandezza di Hcb è la misura del

magnetismo permanente dei materiali ed è relazionato alla saturazione Msat

Il grafico puramente teorico poiché rappresenta un modello semplificato, non da informazione su

quanto deve essere elevato il valore di Hcb per ottenere il valore di Msat, ma permette di ottenere

assieme all’equazione :

B=µ 0 H M

il grafico di densità di flusso, dal quale si possono carpire informazioni circa i parametri

comunemente utilizzati.

Fig 10.3

M ha sempre valori costanti di +Msat o –Msat, così, la pendenza della curva del grafico è

semplicemente µ0. Il valore di B quando la forza di magnetizzazione ha valore 0, è chiamata

rimanenza Br=µ0Msat.

34

CAPITOLO 4

TIPI DI MAGNETI

Introduzione

Le caratteristiche magnetiche del materiale sono, come già precedentemente detto, in funzione

dell’anisotropia magnetocristallina e della forma dell'elemento (anisotropia di forma). In entrambi i

casi le caratteristiche ideali sono fondate sul concetto di magnetizzazione spontanea e questa teoria

è certamente una buona approssimazione anche per i singoli cristalli. Va evidenziato però, che nella

realtà i materiali non seguono queste condizioni ideali, è infatti necessario un campo H per

magnetizzare e portare a saturazione il materiale. Questo processo è lo stesso per tutti i materiali

utilizzati, quali ferro, nichel cobalto e in generale tutte le leghe per la produzione di magneti

permanenti. Un semplice materiale ferromagnetico è isotropico, non ha perciò assi preferenziali e le

proprietà in una specifica direzione vengono date o aumentate durante il processo di produzione

del magnete stesso.

Magneti ceramico ferritici

Magneti prodotti con la tecnologia della ceramica, nascono come magneti economici, soprattutto

per la grande disponibilità di materia prima, pur avendo minore energia magnetica e maggiore

fragilità, essi sono i magneti più utilizzati nelle svariate applicazioni.Essi basano il loro magnetismo

permanente sulla anisotropia magnetocristallina. Durante il processo di lavorazione, le polveri

vengono macinate fino a raggiungere le dimensioni circa di un singolo dominio. Questo meccanismo

produce un magnete con alta coercitività.

Le calamite sono una forma naturale di questi magneti, la cui formula è Fe3O4 (ossido di ferro). Il

reticolo cristallino cubico a corpo centrato tipico del Fe puro (che presenta magnetizzazione

spontanea in una delle sei direzioni preferenziali) nel caso del Fe3O4 è sostituito dalla struttura

cubica a facce centrate a causa della presenza dell’ossigeno come impurità. L’utilizzo delle impurità

è fondamentale nella formazione di materiali magnetici artificiali. La struttura dei moderni magneti

permanenti è molto più complicata di quella appena presentata, la ferrite presenta una struttura

cristallina esagonale con alto grado di anisotropia magnetica.

La loro composizione chimica è (SrxBax-1)Fe12O19 detta ferrite allo stronzio o al bario a seconda del

metallo alcalino terroso impiegato. La sua funzione è quella di legare l’ossigeno ai reticoli esagonali,

questa composizione è formata miscelando le corrette proporzioni di ossido di ferro e carbonato di

Ba o Sr e facendo avvenire la reazione a circa 1000°-1350°C. Le polveri opportunamente trattate e

macinate vengono compresse a secco o a umido, con o senza campo magnetico per essere poi

sottoposte alla sinterizzazione finale ad alta temperatura (1200°-1300°). Il prodotto ottenuto, fragile

e molto duro viene poi portato alla dimensione desiderata attraverso rettifica con mola diamantata.

35

Se l’oggetto da produrre è un magnete anisotropo, le particelle vengono allineate durante la

pressione da campi magnetici applicati tra le cavità dello stampo, viene preferito, in questo caso,

l’utilizzo di una miscela di polveri liquida contenente anche del lubrificante per favorire lo

spostamento delle polveri.

[a] Curva caratteristica magneti in ferrite di Bario

[b]Curva caratteristica magneti in Stronzio Ferrite

[c]Curve caratteristiche alle varie temperature

Fig. 1.4

36

Magneti Alnico

Sviluppati nei primi anni ’40 , i magneti Alnico sono tutt’ora utilizzati in alcune applicazioni. La

caratteristica principale è il comportamento alle alte temperature, oltre ad elevati valori di

induzione e resistenza alla corrosione. Possono essere realizzati particolari di grandi dimensioni

I magneti vengono prodotti mediante il processo di fusione e colata nelle forme richieste, attraverso

procedimento particolari si può favorire una crescita direzionale dei grani, infatti, le particelle con

una forma allungata presentano una maggiore coercitività lungo il loro asse maggiore, questo

fenomeno è conosciuto come anisotropia di forma. Questo è il meccanismo dominante nei magneti

permanenti di questo tipo, nei quali le particelle magnetiche vengono fatte precipitare in una

matrice di Alluminio, Nichel e Cobalto e Ferro, da qui deriva il nome Al-Ni-Co . I magneti hanno una

struttura a grani grossi, sono duri e fragili e possono essere lavorati solo con rettifica.

Vi possono essere molte varianti nella produzione della lega, e questo produce diverse

caratteristiche magnetiche. Il passaggio più critico del processo di produzione dei magneti Alnico, è

il trattamento a caldo della lega, in cui si assiste alla precipitazione delle particelle nella matrice

debolmente magnetica. Durante il raffreddamento possono essere individuate tre fasi α1, α2 e γ.

L’obbiettivo è quello di ottenere la fase a1 della matrice Al-Ni-Fe entro la quale è dispersa la fase α2

di Co-Fe.

Fig. 2.4

La terza fase, si presenta nel raffreddamento dai 1200°C ai 900 °C circa, mentre intorno ai 600 °C la

fase α si scompone nelle altre due viste in precedenza e le particelle della lega Co-Fe iniziano a

crescere ed allungarsi.

La corretta proporzione dei materiali di base, è fusa in un forno ad induzione e poi colata in uno

stampo di terra da fonderia o resina che ha circa le dimensioni finali del magnete. Il processo di

formatura prevede un rapido raffreddamento a circa 250 °C/min per assicurarsi che i componenti

della miscela non si separino.

37

Un particolare tipo si questi magneti è l’Alnico 5 DG, esso è un materiale di struttura colonnare con

la direzione di crescita dei grani indotta dagli stampi preriscaldati nella direzione preferenziale, con

alla base dello stampo una superficie fredda in modo che la variazione della temperatura sulle

pareti dello stampo, sia graduale.

Fig. 3.4

Nel caso in cui siano da produrre magneti di piccole dimensioni, il processo di fusione non risulta

conveniente. In questi casi vengono utilizzate le tecnologie metallurgiche delle polveri. I costituenti

del materiale vengono perciò macinati fino a ridurli in polveri a bassa temperatura di fusione , e

dopo averle mescolate vengono pressate in stampi dalla forma richiesta. Questa sinterizzazione

avviene ad una temperatura appena inferiore a quella del punto di fusione della lega. La densità

finale del magnete ottenuto per sinterizzazione è leggermente inferiore a quella del magnete

ottenuto per fusione, differenza che viene evidenziata dalla minori proprietà magnetiche dei primi.

Il costo sostenuto per le attrezzature per la produzione di questi, è inoltre, molto più elevato ; essi

presentano però una più uniforme distribuzione dei grani e questo li rende meccanicamente più

resistenti di quelli ottenuti per fusione.

A causa della bassa forza coercitiva i magneti Alnico debbono venir magnetizzati solo dopo il

montaggio. Per la magnetizzazione, tenendo in conto che parte del flusso magnetico è assorbito dal

circuito in ferro della struttura, è necessario un campo di 4-6 volte la forza coercitiva.

La magnetizzazione richiede un tempo brevissimo, nel caso di magnetizzazione a scarica di

condensatori bisogna però tener conto che la massa metallica, per effetto delle correnti parassite

che insorgono a contrasto, assorbe dell’energia , l’impulso perciò, non deve essere troppo breve.

Campi magnetici esterni causano facilmente una smagnetizzazione parziale, con quest'ultimo

procedimento è possibile portare il campo generato a valori stabili nel tempo.

I magneti Alnico hanno un’ottima stabilità termica, la variazione dell’induzione di -0,02% / °C, è

lineare e reversibile fino a temperature abbastanza elevate.

38

Un riscaldamento eccessivo, però, può indurre un calo irreversibile della forza magnetica che può

essere recuperata con la rimagnetizzazione. Superando però la temperatura di 540°C una modifica

della fase strutturale rende il magnete inutilizzabile. Per migliorare le proprietà magnetiche, si può

procedere con l’aggiunta di altri componenti nella lega, ad esempio, il rame per esempio migliora le

proprietà magnetiche del materiale, e poi comune aggiungere un 5%-8% di titanio, che riduce la

rimanenza e aumenta la coercitività. L’Alnico 8, che è il più utilizzato di questo tipo di magneti è

composto da Al-Ni-Fe-Co-Ti. (Permanent magnet materials and their applications, Peter Campbell)

[a] Curve caratteristiche Alnico 5 – 6

[b]Curve caratteristiche Alnico 8 - 9

[c]Stabilità delle curve caratteristiche dei magneti Alnico al variare della temperatura

Fig 4.4

39

Magneti samario cobalto

I primi magneti SmCo risalgono agli anni ’70, nati dal desiderio di ottenere un magnete con alta

coercitività e con un comportamento circa lineare della parte di curva B-H posta nel secondo

quadrante. Questa caratteristica è rispettata nei materiali con forte anisotropia magnetocristallina,

ottenuta con l’utilizzo di particelle che hanno circa la dimensione di un singolo dominio. Fin dal

1960 si sono ricercati altri materiali oltre alla ferrite che permettessero una alta anisotropia uni

assiale in concomitanza con un’elevata saturazione magnetica. Furono così individuate per la

produzione di magneti permanenti le terre rare, le più leggere delle quali sono più favorevoli alla

combinazione con il Co, e tra queste in particolare il Samario (Sm). La lavorazione dei magneti

ottenuti da terre rare e cobalto, permette la formazione di leghe intermetalliche quali RCo5, R2Co17,

R2Co7, R5Co19, RCo3; R sta ad indicare il simbolo della terra rara utilizzata.

RCo5 fu il primo di questi composti ad essere studiato interamente e le prime predizioni teoriche

individuarono l’alta energia massima prodotta, vennero comunque incontrate numerose difficoltà

per la produzione di un magnete soddisfacente, anche a causa dell’elevata reattività delle terre rare,

ad eccezione del SmCo5.

La caratteristica di questi materiali è quella di dover avere le pareti di separazione dei domini di

spessore molto ridotto, questo conferisce un’energia per unità di area molto elevata e un’alta

coercitività.

Quest’utlima è rappresentata dalla capacità del magnete di mantenere la sua

magnetizzazione originale quando viene applicato un campo esterno in direzione opposta, ma una

volta che si sono formati i nuclei dei domini inversi, il movimento delle pareti di dominio permetterà

una magnetizzazione dei grani in senso opposto, smagnetizzando il magnete. L’alta coercitività in un

magnete di questo tipo, chiamato nucleatico, deve perciò essere presente soprattutto ai bordi dei

grani in modo da prevenire il movimento delle pareti di dominio da un grano all’altro. I magneti

prodotti da terre rare, nella realtà, sono sistemi multifase con microstrutture interne molto

complesse e sebbene la fase primaria dovrebbe essere SmCo5, i bordi dei grani sono i siti in cui vi è

una variazione di questa composizione la quale permette un bloccaggio del movimento delle pareti

di dominio.

I materiali costituenti la lega vengono macinati e miscelati e trasformati in magnete utilizzando le

tecniche metallurgiche delle polveri, simili a quelle utilizzate per i magneti ceramico – ferritici. Le

polveri vengono allineate con l’applicazione di un campo orientato quando esse sono compresse e

sinterizzate a circa 1100°C per aumentarne la densità. Le variazioni di composizione ai bordi dei

grani vengono migliorate attraverso un trattamento di post-sinterizzazione a caldo, e allineate a

circa 900°C, questo permette di ottimizzare il bloccaggio delle pareti di dominio e massimizzare

perciò la coercitività del SmCo5.

40

Fig. 5.4

Inizialmente, dall’osservazione del diagramma di fase, si notò che il composto Sm2Co17 aveva una più

alta saturazione magnetica del precedente, ma a questo non si accompagnava un’alta coercitività.

Varie variazioni di composizione vennero fatte per migliorarne le proprietà, aggiunta di ferro per

migliorare Msat e zinco per aumentare il valore di Hc. La composizione dei moderni materiali è

tipicamente Sm(Co,Fe,Cu,Zr)7+x.

Una post-sinterizzazione crea una struttura in celle, la quale viene migliorata dall’aggiunta di rame

Cu, questa fase del processo è molto critica perché si assiste alla variazione di composizione

all’interno delle pareti delle celle. Il composto Sm2Co17, non è come il SmCo5 cioè controllato da

processi di enucleazione, perciò non può contare sui bordi dei grani per bloccare il movimento delle

pareti di dominio (nucleation type), ma si affida alle pareti delle celle della fase SmCo 5 che svolgono

la stessa funzione di bloccaggio; i materiali che presentano questo comportamento sono detti di

magneti controllati da processi di ancoraggio (pinning type). Le differenze di microstruttura tra i

primi [a] e questi ultimi [b], nei magneti di Samario Cobalto, è mostrata nella seguente figura.

Fig 6.4

41

Sebbene la procedura di lavorazione sopra esposta sia la più utilizzata esistono approcci alternativi.

Un metodo più diretto, è il processo di riduzionediffusione; che risulta anche più economico per via

del fatto che vengono utilizzati gli ossidi delle terre rare. Questi ultimi vengono ridotti a metallo con

il calcio e diffusi nelle polveri di cobalto. Dopo aver mescolato i costituenti, la reazione viene fatta in

atmosfera di argon o idrogeno attorno ai 1150°C. Quando il metallo Sm si è diffuso nelle polveri di

cobalto, vengono fatti tre passi successivi per separare dal composto il CaO:

1.Una reazione con l’acqua

2.una reazione con l’idrogeno

3.una reazione con un acido per eliminare tutte le tracce di Ca

Dopo l’asciugatura le polveri di SmCo5 sono pronte per la macinatura e nella formatura finale nella

dimensione desiderata.

Ultimamente, grazie a nuove scoperte nella produzione di questo tipo di magneti, essi sono venuti

ad occupare una posizione di rilievo per quanto riguarda il futuro delle industrie dei motori ad alte

prestazioni nell’industria automobilistica e non solo. I nuovi processi di produzione sono liberi da

sostanze chimiche dannose e facilmente scalabili in modo da soddisfare le esigenze delle industrie

in crescita. Oltre ad offrire elevate prestazioni alle alte temperature essi sono superiori ad altre

classi di materiali adatti per la costruzione di magneti permanenti. A differenza dei tradizionali

metodi di produzione e tecniche metallurgiche che forniscono un controllo limitato delle dimensioni

e della forma delle particelle magnetiche, si è riusciti a realizzare un metodo di produzione di nano

particelle a forma allungata come lame che consentono un più efficiente assemblaggio e di

conseguenza un leggero aumento delle prestazioni. Tale forma delle particelle si rileva utile nel

trattamento dei magneti anisotropici che sono molto ricercati in molte applicazioni commerciali,

l’obbiettivo è quello di realizzare un materiale più energicamente efficiente e più leggero.

(Permanent magnet materials and their applications, Peter Campbell; Guida ai magneti permaneti,

Giancarlo Franceschetti)

42

Magneti di neodimio-ferro-boro

Sono assieme a quelli di samario cobalto i più recenti nel campo dei materiali magnetici,

posseggono caratteristiche magnetiche molto elevate e si trovano in ogni forma e dimensione. Gli

impieghi sono quelli in cui sono richieste ottime proprietà magnetiche con dimensione dei

componenti ridotte.

L’utilizzo dei magneti samario cobalto è stato limitato in questi anni a causa del costo di produzione

e della difficoltà nel reperire le materie prime. Inizialmente si cercò una soluzione per avere ottime

proprietà magnetiche ad un costo più ridotto; provando con l’utilizzo di ferro in una matrice di

cobalto e terre rare (R2Fe17), ma le temperature di esercizio di questi prodotti erano troppo basse

per l’utilizzo nelle applicazioni. Dagli anni ’80 a seguito di una scoperta, l’ R 2Fe17 venne trasformato

in un composto ternario R2Fe14B con forma tetraedrica simmetrica e una forte anisotropia

magnetocristallina uni assiale. Questo composto aveva una temperatura di Curie molto più elevata

di quelli ottenuti fino ad allora, circa 200 - 300°C e rendeva il materiale adatto all’utilizzo in più

applicazioni con un maggiore range di temperature di utilizzo.

Un veloce sviluppo si è avuto per il composto Nd 2Fe14B, pensato quello con la saturazione

magnetica più alta e con una Tc superiore a 300°C, questo fu possibile anche a causa

dell’abbondanza di neodimio e quindi di un costo di produzione minore.

Questo composto ternario è la base per la moderna famiglia dei magneti di questo tipo ed è

conosciuto come magnete al neodimio – ferro –boro. Da questa, attraverso varie sostituzioni

parziali e modifiche nella composizione si ottengono vari tipi di magneti con particolari

caratteristiche a seconda delle applicazioni. Siccome il cobalto presenta una maggiore Tc rispetto al

ferro, è abitudine sostituire questo in parte in modo da migliorare le caratteristiche globali alle alte

temperature, anche se questo causa una riduzione della coercitività del magnete, che può

comunque essere significativamente migliorata attraverso una parziale sostituzione del neodimio

con terre rare più pesanti come ad esempio il diprosio [Dy]. Questo è il motivo per cui il Dy2Fe14B ha

una più alta anisotropia rispetto al composto di partenza, ma presenta anche un accoppiamento

antiferromagnetico col rame il quale riduce la saturazione magnetica e l’energia prodotta dal

magnete (BH)max.

In molte applicazioni queste sostituzioni parziali vengono fatte contemporaneamente, bilanciando

l’un l’altra gli effetti negativi che produrrebbero le altre se fatte separatamente. I benefici introdotti

dagli elementi addizionali, sono a volte negati a causa dell’elevata complessità a produrre una lega

con elementi diversi rispetto al composto ternario di base.

43

Anche in questo caso è molto comune il metodo di produzione per riduzione/diffusione; in questo

caso il processo è di co-riduzione fatto nel vuoto e seguendo lo stesso procedimento dei magneti di

samario cobalto.

Le polveri di Nd-Fe-B macinate sono allineate attraverso un campo orientato e poi pressate in uno

stampo dove avviene la sinterizzazione e la formatura nelle dimensioni desiderate. Molte volte

all’interno della composizione è presente un fase secondaria posta sui bordi dei grani che non ha

proprietà magnetiche. Anche in questo caso i bordi dei grani fissano le pareti dei domini come

avviene per l’SmCo5 , questo tipo di magnete perciò appartiene anch’esso alla famiglia dei

nucleatio-type.

Una radicale differente alternativa al processo di produzione di riduzione/diffusione è conosciuta

come melt spinning o più diffusamente rapid quenching, nella quale una verga di materiale viene

fusa e spinta attraverso un piccolo ugello sulla superficie di una ruota metallica raffreddata con

dell’acqua, producendo un sottile nastro di lega.

Fig. 7.4

Ottime proprietà derivano dalla coercitività intrinseca raggiunta, che dipende dal grado di tempra e

dalla velocità della ruota. Il nastro prodotto è largo da 1 a 3 mm e sottile 35 mm e dopo la

produzione viene macinato in polvere. Questo procedimento crea una microstruttura

estremamente fine. Spesso l’orientazione casuale della magnetizzazione dei grani rende queste

particelle isotropiche; per ottenere la loro anisotropia è richiesta l’applicazione di un campo esterno

approssimativamente uguale al valore della corcitività.

Un alto grado di anisotropia può essere impartito ai materiali pressati a caldo (circa 725°C)

utilizzando una procedura detta die-upsetting.

44

Il magnete Nd2Fe14B pressato a caldo viene trasferito in un altro stampo nella quale è sottoposto ad

una deformazione plastica a caldo che riduce la sua altezza di circa il 50%. Nello stampo è presente

un flusso magnetico trasversale alla direzione di pressatura che fa ruotare il reticolo tetragonale dei

grani fino a che l’asse magnetico principale del reticolo è perpendicolare al flusso del magnete e

parallelo alla direzione di pressatura. Il meccanismo di allineamento in questo caso è puramente

cristallografico e non dovuto all’applicazione di un campo esterno.

Fig. 8.4

Oltre ad allineare i vettori magnetici questa procedura permette di raggiungere un elevato grado di

saturazione, come avviene nel caso della pressatura a caldo, a cui corrisponde un elevata energia

(BH)max.

I magneti prodotti con questo tipo di lavorazione possono essere confrontati con quelli di Nd2Fe14B

appartenenti alla famiglia dei magneti controllati da processi di enucleazione, con la differenza che i

primi hanno una coercitività intrinseca Hc molto ridotta.

Un’ altra composizione base dei magneti trattati in questo paragrafo e il composto Nd 15Fe77B8, il

quale è conosciuto per la sua caratteristica di assorbire l’idrogeno molto velocemente; esso viene

esposto a questo gas mentre si sta espandendo velocemente e a temperature elevate, il processo è

conosciuto come Hydrogen decrepitation (HD). Intorno al 1990, è stato scoperta un’alternativa a

questo processo, il materiale viene lavorato in atmosfera di idrogeno ad elevata temperatura 750°C

circa, i grani interni di Nd2Fe14B diventano una mistura fine di NdH2,2,Fe e Fe2B; dopo aver posto il

materiale sottovuoto, così da fargli espellere l’idrogeno immagazzinato che altrimenti causerebbe

fragilità nella struttura e rottura, il composto è termicamente instabile e i grani dei costituenti

rimanenti si ricombinano in Nd2Fe14B; questa modifica del processo HD è conosciuta come

Hydrogenation, disproportionation, desorption and reconbination (HDDR). Il completo processo

HDDR converte il composto Nd15Fe77B8 da una struttura grossolana ad una struttura di grana

ultrafine avendo dimensione dei grani intorno a 0,3 micrometri, cosicchè il materiale ottenuto è più