MANOMETRI E TRASDUTTORI

DI PRESSIONE

Principali caratteristiche

a) Campo di misura

Le più basse pressioni ottenute con l’uso delle tecniche per il vuoto spinto sono

dell’ordine di 10-14 atmosfere. All’altro estremo, in laboratorio sono state

ottenute pressioni superiori a 105 atmosfere. Il campo è perciò enormemente

vasto; un determinato tipo di manometro può coprirne solo una frazione molto

piccola.

b) Risposta in frequenza

In molte applicazioni la pressione cambia così lentamente da poter essere

considerata stazionaria a tutti gli effetti.

D’altro canto il salto di pressione che si verifica attraverso un fronte d’onda

d’urto che si propaga in un gas in quiete può verificarsi in un tempo anche

inferiore a 10-7 s. Le pressioni fluttuanti che si generano negli shock tubes, nei

motori, nei getti ecc. hanno tempi caratteristici che coprono tutto il campo tra i

due estremi citati.

Il campo delle frequenze spazia pertanto da 0 a 10 MHz (è da sottolineare che

nessun sensore di pressione sviluppato finora è in grado di avvicinarsi a questo

limite).

c) Precisione

Di solito la precisione dei trasduttori di pressione è riferita al fondo scala, cioè

alla pressione massima misurabile.

E’ evidente che se la precisione dello strumento è l'1% del fondo scala, la

misura di una pressione che è metà del fondo scala sarà affetta da un errore

del 2%, la misura di una pressione che è pari ad un decimo del fondo scala

sarà affetta da un errore del 10%. E’ opportuno pertanto scegliere uno

strumento il cui fondo scala sia di poco superiore alla pressione da misurare.

d) Sensibilità

E’ la minima differenza di pressione misurabile.

• A parità delle altre condizioni si preferisce sempre un sensore ad alta

sensibilità:

• il suo segnale di uscita richiede una amplificazione minore (caso dei

trasduttori)

• permette una lettura più precisa (caso dei manometri convenzionali).

e) Linearità

Di solito si ritiene conveniente avere il segnale di uscita proporzionale alla

pressione, ma ciò non solo non è essenziale ma in alcuni casi non è neppure

desiderabile se il campo di misura è molto ampio.

f) Dimensioni

A parte la comodità di trasporto e di maneggevolezza, le dimensioni possono

essere per molti versi una caratteristica fondamentale:

• i confini stessi del sistema da esplorare possono limitare le dimensioni del

sensore: si pensi ad esempio alla necessità di misurare la pressione nella

palettatura di una turbina o alla necessità di inserire numerosi sensori

all’interno di un profilo alare

• le dimensioni del sensore possono influenzare la sua interazione con il

fluido, disturbando la misura

• poiché la lettura è solo una specie di media sulla superficie del sensore, le

dimensioni limitano l’entità del dettaglio che si può osservare.

g) Insensibilità al rumore

Con ciò si intende il grado di insensibilità del sensore a disturbi diversi dai

cambiamenti di pressione. Tali disturbi possono essere costituiti da campi

elettromagnetici, accelerazioni e urti meccanici, fluttuazioni e gradienti di

temperatura, radiazioni ionizzanti.

h) Semplicità

E' una caratteristica molto desiderabile dal punto di vista deIla fabbricazione,

del montaggio, della manutenzione e della riparazione.

l) Impedenza di uscita

I sensori il cui segnale di uscita è di tipo elettrico sono caratterizzati da

un'impedenza che deve essere opportunamente adattata al meccanismo di

registrazione per ottenere la massima efficienza del sistema. In generale si

preferiscono sensori a bassa impedenza poiché presentano problemi di

isolamento meno acuti, i segnali sono trasmessi più facilmente su linee lunghe

ed è meno probabile che possano subire interferenze da parte di segnali

elettrici spuri.

m) Calibrazione

In alcuni casi la risposta del sensore può essere calcolata da una relazione

analitica (manometri a liquido). Per sistemi semplici si può dedurre la risposta

dinamica dalla calibrazione statica. Nella maggior parte dei casi solo una

calibrazione dinamica fornisce una base sufficientemente affidabile dalla quale

interpretare i risultati.

n) Registrazione dei dati

I manometri a liquido o metallici richiedono una lettura ed una trascrizione dei

dati manuale. Alcuni tipi di trasduttori producono un segnale modulato in

frequenza che deve essere letto da un sistema di demodulazione per ricavarne

la pressione. Ovviamente la facilità e la certezza con le quali i dati possono

essere interpretati e registrati è un fattore importante nella scelta di un sensore

di pressione.

Barometro

Il barometro è stato inventato da Torricelli nel diciassettesimo secolo. È costituito da una

vaschetta con mercurio in cui è immerso capovolto un tubo di vetro riempito di mercurio.

L’estremità aperta si trova al di sotto della superficie del metallo. Il livello del mercurio nel

tubo chiuso scende perché la forza di gravità attrae la colonna di mercurio in basso.

Il tubo di mercurio non si svuota completamente perché ad

un certo punto il peso della colonna di mercurio (forza diretta

verso il basso) è bilanciato dalla forza che l'atmosfera esercita

sulla superficie del mercurio nel recipiente sottostante.

Lo spazio vuoto alla sommità della colonna non contiene aria:

in esso vi è il vuoto e la pressione è zero. L'unica forza diretta

verso il basso è il peso della colonna di mercurio e, come

mostrato nella figura è bilanciata dalla pressione atmosferica.

Perciò l'altezza della colonna è direttamente proporzionale

alla pressione esercitata dall'atmosfera.

In condizioni normali e a livello del mare la pressione che

esercitano i gas atmosferici sostiene una colonna di mercurio

dell'altezza di 760 mm.

760 mmHg ossia 760 Torr (1 mmHg = 1 Torr).

Manometro differenziale a liquido

La differenza di pressione è data da:

p1 p2 gh

p1 p2 ( - g)gh

g << l)

h

1 T T0

h

hT

1 T T0

in cui è il coefficiente di dilatazione lineare del materiale con il quale è realizzata

la scala e è il coefficiente di dilatazione cubica del liquido manometrico.

Il tubo è generalmente di vetro, ma, in condizioni di emergenza, può essere

realizzato anche con un semplice tubo di plastica trasparente.

In condizioni normali i cambiamenti di temperatura non sono abbastanza grandi

da introdurre errori apprezzabili se la densità e la calibrazione della scala sono

riferiti alla temperatura standard di 15 °C.

Liquidi manometrici

Liquido

Acqua

Alcool etilico

C2H5OH

Bromuro di

etilene

C2H4Br2

Tetrabromuro

di acetilene

C2H2Br4

Densità

(g/ml)

Tensione

Angolo

superficiale

di

(dine/cm) contatto

Coeff. di

espansione

termicax105

(°C-1)

0.999

74

8°(*)

10 °C

5.3

20 °C

15.0

0.8 (**)

22

0°

110

2.18

38

Alto

2.983.00

Mercurio

13.56

465

127°

18

Tetracloruro

di carbonio

CCl4

1.58

26

0°

124

Note

(*)

0° se il vetro è ben sgrassato. La

tensione superficiale può essere

abbassata aggiungendo una sostanza

tensioattiva.

(**) aumenta in presenza di acqua;

è igroscopico

Attacca gomma naturale e artificiale,

non i metalli. La tensione superficiale si può abbassare con il toluolo.

Attacca i metalli (specialmente alluminio e ottone). La tensione superficiale si può abbassare con il toluolo

Attacca i metalli (specialmente

alluminio e ottone) ma solo

lentamente ferro e acciaio.

Attacca la gomma ma non i metalli.

Campo di pressione misurabile e sensibilità

Con un manometro ad U a bracci verticali, se si vuole contenere l’errore di lettura al

di sotto dell'1%, non si possono misurare differenze di livello inferiori a 100 mm

poiché la precisione di lettura ad occhio nudo dell'altezza di liquido in ciascuna

canna non può scendere al di sotto di 0.5 mm e la presenza del menisco sconsiglia

l’uso di sistemi di ingrandimento.

D’altra parte non è pratico realizzare manometri con canne di lunghezza superiore

ai due metri.

I valori minimi e massimi delle differenze di pressione misurabili con manometri ad

U che utilizzino come liquidi manometrici l'acqua ed il mercurio, rispettivamente:

con acqua

pmin 1 kPa

pmax 20 kPa

con mercurio

pmin 13.56 kPa

pmax 270 kPa

Per le basse pressioni si preferisce usare alcool al posto dell'acqua in quanto ha

una tensione superficiale che è il 30% di quella dell’acqua ed un menisco

trascurabile. La sua densità deve però essere controllata perché cambia

rapidamente per assorbimento dell'umidità dall'ambiente.

Altri liquidi di tabella, con densità intermedia, sono corrosivi e usati più raramente.

Manometro a serbatoio

Il manometro ad U richiede la lettura di due livelli.

Non è infatti consigliabile misurare lo spostamento di uno solo dei menischi

dallo zero presumendo che questo sia la metà del dislivello, a meno che il

diametro interno di tutto il tubo non sia perfettamente costante.

Questa difficoltà può essere evitata costruendo il

manometro con un ramo (serbatoio) di diametro molto più

grande dell’altro: in tal modo è sufficiente leggere il solo

livello nella canna manometrica essendo trascurabile il

cambiamento di livello nel serbatoio; si può d’altra parte

regolare l’altezza del serbatoio per aggiustarne il livello al

valore zero della scala prima di effettuare la lettura.

Poiché i diametri interni dei due rami in questo caso sono molto diversi, a

rigore bisognerebbe correggere la lettura per gli effetti differenti della

tensione superficiale nei due rami . Poiché l'entità della correzione dipende

fortemente dalla pulizia del tubo manometrico (la presenza di grasso in

particolare ha un grande effetto) sarebbe meglio ridurre gli effetti della

tensione superficiale adottando tubi di diametro non troppo piccolo.

Manometro a canna inclinata

La precisione di un manometro a liquido si può aumentare di un fattore 10

usando un manometro a tubo inclinato, ma conservando le semplicità e la

robustezza del manometro a tubo verticale.

Se si suppone che il cambiamento di livello nel serbatoio è trascurabile e che

possono essere ignorati gli effetti della tensione superficiale, per un manometro

a tubo inclinato si ha:

p1 p2 gLsen

Manometro a canna inclinata.

dove L è la lunghezza della colonna di liquido manometrico ed è l'inclinazione

rispetto all’orizzontale. La sensibilità del manometro cresce al diminuire di .

Angoli inferiori a 5° con l’orizzontale ripresentano problemi di tensione

superficiale anche se si adopera alcool, poiché il menisco diventa troppo

allungato ed inoltre non è possibile garantire la perfezione dei tubi in vetro al

grado di precisione richiesto.

Un manometro di questo tipo deve essere calibrato poiché possono nascere

errori dovuti a leggera curvatura del tubo o a cambiamenti degli effetti di

tensione superficiale causati da piccole variazioni del diametro.

Manometro a proiezione di Betz

Manometro di Betz.

Un manometro a liquido più facile da leggere, anche se

non molto più preciso, è il manometro a proiezione di Betz.

La differenza di livello tra il liquido nel cilindro C e nel

serbatoio R è indicata da una scala sospesa ad un

galleggiante.

La scala riporta direttamente la differenza di livello (nella

calibrazione della scala si tiene infatti conto della

diminuzione di livello in R).

Una immagine ingrandita della parte di numerazione che si

trova in corrispondenza del piano xx è proiettata su di un

vetro smerigliato sul quale è segnata una linea di

riferimento.

La scala può essere incisa in modo da riportare centimetri

di differenza di livello, le frazioni di centimetro possono

essere apprezzate per confronto con una scala incisa sul

vetro smerigliato.

Questo tipo di manometro è spesso adoperato quando si

vuole controllare la velocità di una galleria.

Il suo grande volume interno lo rende troppo lento per

misure di profili nello strato limite o per misurare una serie

di pressioni diverse. Il suo alto costo sconsiglia l'uso di più

manometri ciascuno collegato ad una presa di pressione.

Multimanometro

Multimanometro

Più pressioni si possono misurare simultaneamente

con un manometro con più tubi collegati sul fondo

ad un comune serbatoio comunicante con una

vaschetta posta a una pressione di riferimento (ad

es. atmosferica o statica della corrente indisturbata).

La pressione di riferimento si applica anche a uno

dei tubi manometrici (o meglio ai due tubi estremi

del multimanometro) per non dover leggere

direttamente il livello del serbatoio.

I tubi manometrici sono fissati a una tavola provvista

di una scala e coperti da una lastra trasparente di

protezione, spesso anche provvista di scala.

La doppia scala per eliminare l’errore di parallasse.

L’altezza del serbatoio è regolabile, la tavola di sostegno potendo ruotare per

usare lo strumento inclinato e leggendo l’inclinazione su una scala circolare.

Per ridurre il tempo di lettura, si può fotografare o congelare le pressioni nei

numerosi tubi in modo da leggere le pressioni a prova avvenuta. Si nota nella

vista laterale del multimanometro un eccentrico che ruotato pressa dei tubicini

di gomma posti alla sommità dei tubi manometrici bloccandovi la pressione.

Quando si desidera ottenere registrazioni fotografiche è opportuno che sia

fotografata anche la scala si da evitare errori di lettura dovuti a deformazioni

della pellicola o della stampa durante lo sviluppo.

Manometri meccanici

Sono manometri nei quali la differenza di pressione provoca la deformazione di

un elemento elastico.

Nel manometro Bourdon il sensore è un tubicino a sezione schiacciata chiuso

ad un estremo e piegato ad arco di cerchio.

La pressione da misurare, applicata all’interno del tubicino, tende a farlo

raddrizzare.

L'estremità chiusa è libera di muoversi e il suo movimento fa spostare un indice

che si muove su di una scala la cui graduazione è ottenuta in fabbrica mediante

calibrazione.

Cambiando la geometria del tubicino

(forma, diametro, spessore e materiale

della parete), si può cambiare il range del

manometro e cioè la pressione massima

misurabile.

Nei manometri del tipo aneroide il sensore è una capsula il cui coperchio

è costituito da un sottile diaframma metallico che presenta una serie di

corrugazioni concentriche che lo rendono facilmente deformabile.

Essi sono utilizzati, soprattutto, per pressioni decisamente più basse di

quelle misurate col Bourdon per la maggiore deformabilità della

membrana e, quindi, hanno un’alta sensibilità.

Sia gli elementi tubolari che quelli a diaframma sono sensibili alla

temperatura (per le dilatazioni dell’elemento sensibile) e quindi richiedono

una ulteriore calibrazione in laboratorio se usati a temperature diverse da

quella standard.

Trasduttori di pressione

La bassa frequenza naturale dei manometri illustrati finora limita il loro uso alla

misura di pressioni stazionarie. Sebbene le pressioni da misurare in molti

esperimenti siano sensibilmente stazionarie, vi sono casi, come nello studio di

moti turbolenti o separati, negli esperimenti di flutter o nelle prove al tubo d’urto,

nei quali è essenziale la misura di pressioni instazionarie.

Per ottenere tali misure è necessario usare sensori che abbiano elevata frequenza

propria e bisogna ridurre al minimo i ritardi dovuti alla trasmissione del segnale di

pressione nelle tubazioni.

A questi requisiti rispondono i trasduttori di pressione cioè strumenti che

convertono il segnale di pressione in un segnale elettrico. Infatti i trasduttori

•

possono essere realizzati con elevate frequenze proprie

•

sono miniaturizzabili e quindi possono essere installati in prossimità o addirittura

all’interno del modello da provare riducendo i ritardi dovuti alla trasmissione del

segnale di pressione nelle tubazioni

Con i trasduttori si semplifica notevolmente la procedura di elaborazione e

registrazione dei dati poiché il segnale elettrico proveniente dal trasduttore può

essere digitalizzato ed inviato ad un computer.

Questa caratteristica ha portato nel tempo alla adozione dei trasduttori al posto dei

manometri convenzionali, anche nelle misure di pressioni stazionarie, specialmente

quando si ha necessità di misurare numerose pressioni.

Trasduttori a capsula

Per frequenze non molto elevate si adoperano trasduttori a capsula manometrica

derivati direttamente dai manometri di tipo aneroide. Lo spostamento del

diaframma sotto l’azione della differenza di pressione, che nel manometro è

indicata da un indice su una scala dopo una amplificazione ottenuta con un

sistema di leve, è rilevato nel trasduttore con un sistema elettrico:

si può spostare il contatto di un reostato in modo da alterare la resistenza elettrica

di un circuito alimentato a corrente continua. La presenza di un contatto

strisciante, soggetto ad usura, limita la vita dello strumento.

si può far muovere un blocchetto di materiale magnetico in un avvolgimento si da

alterare l’induttanza del circuito. E’ necessario alimentare l’avvolgimento con una

corrente ad elevata frequenza che deve essere poi filtrata dal segnale di uscita per

isolare le variazioni indotte dalla pressione.

si può variare la capacità di un condensatore, alimentato a corrente continua, di cui

il diaframma costituisce una delle armature. Il vantaggio in termini di frequenza

naturale è dovuto all’assenza di masse in movimento, a parte la piastra vibrante.

Il segnale di uscita è una tensione se la misura è effettuata in loco.

Se è necessario inviare il segnale a distanza, per non dovere tenere in conto la caduta

di tensione lungo il percorso, è opportuno che il segnale sia costituito dalla corrente che

passa nel circuito: si parla in questo caso di trasmettitore di pressione anziché di

trasduttore di pressione.

Trasduttori ad estensimetri metallici

Una classe di trasduttori di pressione è basata (sul rilevamento,

mediante un estensimetro (strain gauge o strain gage), della

deformazione di un elemento strutturale, di solito una piastra incastrata

ai bordi (diaframma) o una trave a sbalzo, sottoposto alla pressione da

misurare.

L’estensimetro metallico è costituito da un filo, o un nastro incollato,

depositato sotto vuoto, su di un supporto isolante.

La resistenza elettrica dell’estensimetro è data dalla relazione

R

S

in cui R è la resistenza, la resistività,

la lunghezza ed S la sezione.

L’estensimetro, di solito, costituisce una delle resistenze di un ponte di Wheatstone e il

segnale di uscita del ponte, a parità di deformazione, è proporzionale al gauge factor

che è un indice tra variazione unitaria di resistenza ed allungamento longitudinale.

K =1+2n è la costante di taratura o gauge factor

dove si è indicato con n il modulo di Poisson.

Il gauge factor degli estensimetri metallici è compreso tra 2 e 5.

Trasduttori piezoresistivi

I semiconduttori, quali i cristalli di silicio, presentano un forte cambiamento della

resistività a seguito di una deformazione (piezoresistività) per cui per essi il

termine dR/R è molto più grande che per i metalli. Un estensimetro realizzato

con un semiconduttore ha un gauge factor che può variare da 50 a 200.

Questo elevato gauge factor rende molto attraenti gli estensimetri a semiconduttore perché con essi può essere risolto il problema di ottenere un segnale

utile da un trasduttore molto rigido e quindi con elevata frequenza naturale.

Il vertiginoso sviluppo della tecnologia dei semiconduttori e la realizzazione dei

circuiti integrati negli anni ’70 hanno fortemente influenzato il mercato dei

trasduttori.

La giustificazione per questa influenza è anche nelle notevoli caratteristiche

meccaniche dei cristalli di silicio: il modulo di elasticità è dello stesso ordine di

grandezza di quello dell’acciaio, la resistenza a trazione e compressione è più

grande, ed il rapporto tra modulo di elasticità e densità è il triplo di quello

dell’acciaio.

Si deve sottolineare che nei trasduttori piezoresistivi il cristallo di silicio

costituisce, sia l’elemento strutturale che si deforma, sia il trasduttore stesso.

Il diametro dei trasduttori va da 1.6 a 30 mm, la frequenza propria varia da 55 a

270 kHz, la precisione è dello 0.1 0.25% del fondo scala.

Trasduttori piezoelettrici

La piezoelettricità è la proprietà utilizzata nei trasduttori per misurare forze,

pressioni ed accelerazioni rapidamente variabili nel tempo.

I cristalli appartenenti a quelle classi che non hanno un centro di simmetria della

struttura del reticolo sono piezoattivi cioè il materiale sviluppa una differenza di

potenziale elettrico variabile quando è assoggettato ad un cambiamento di

sollecitazione (trasduttore di pressione) e, viceversa, subisce deformazioni

variabili se sottoposto all’azione di una tensione variabile (oscillatore).

Ventuno delle 32 classi di cristalli mancano di questa simmetria, ed i cristalli

appartenenti a queste classi, tranne una, mostrano caratteristiche

piezoelettriche.

La carica risultante si distribuisce su certe facce cristalline in una maniera

determinata dalla simmetria del cristallo e dalla natura degli sforzi applicati.

Alcuni materiali, quali la tormalina, il solfato di litio e il titanato di bario, sono

sensibili idrostaticamente, altri materiali, quali il quarzo e il sale di Rochelle,

sviluppano una carica solo sotto l'applicazione di forze unilaterali; la carica si

sviluppa per l’influenza di una delle componenti principali dello sforzo, come nel

quarzo, o degli sforzi tangenziali, come nel sale dl Rochelle. Alcuni materiali

ceramici ferroelettrici possono essere resi artificialmente piezoelettrici.

La costante piezoelettrica di un materiale esprime la carica generata per unità di

forza applicata o la deflessione per unità di tensione elettrica applicata. La

costante è tipicamente fornita in notazione tensoriale, ad es. d33, in cui il primo

pedice individua la direzione elettrica ed il secondo la direzione meccanica. Le

unità tipiche sono Coulombs/Newton o metri/Volt.

Un trasduttore piezoelettrico è in effetti un condensatore con una carica

proporzionale alla forza applicata. Il carico si può applicare con un pistone, o

un diaframma, o pressione. A differenza dei piezoresistivi, i piezoelettrici non

danno risposta a frequenza nulla: non sono perciò adatti per la misura di

pressioni stazionarie o lentamente variabili e si usano solo per misurare rapidi

transitori.

Trasduttori con cui si può misurare una pressione costante, misurano la

frequenza di oscillazione del cristallo, che è funzione della pressione.

Poiché i cristalli piezosensibili generano una polarizzazione dovuta allo

spostamento del baricentro delle cariche elettriche sotto l'influenza di

deformazioni elastiche, bisogna aspettarsi che l’espansione o la contrazione per

variazioni di temperatura producano effetti simili. Questo effetto piroelettrico dà

luogo a interferenze, specie se i transitori di pressione sono accompagnati da forti

fluttuazioni di temperatura.

Materiali sensibili idrostaticamente, come la tormalina, hanno questa interferenza

molto più di quelli non sensibili idrostaticamente, come il quarzo. In questo caso

la carica piroelettrica non si svilupperebbe se la temperatura variasse

uniformemente attraverso il cristallo. Il segnale nasce da componenti di

deformazione che generano gradienti di temperatura.

Con riferimento ai limiti pratici di pressione e di frequenza si può dire che i

piezoelettrici misurano cambiamenti transitori di pressione da 10-2 a 103 Ata (1 ata

= 0.968 atm) e transitori di durata fino ad un quinto di secondo. E’ difficile

misurare fenomeni più lenti per la interferenza piroelettrica.

La risposta ad alta frequenza è limitata dal tempo impiegato dagli impulsi di

pressione per propagarsi nel trasduttore piuttosto che dalla frequenza naturale

del cristallo. Quindi il limite superiore è fissato dalle dimensioni del cristallo (sono

stati realizzati trasduttori di 1 mm di diametro) con tempi di salita fino a 10 ms (100

kHz).

Scansione pneumatica o elettronica di pressioni multiple

L’uso di un trasduttore per ciascuna di

molte prese di pressione può essere

costoso; sono state perciò realizzate

delle valvole di scansione pneumatica,

Scanivalve, che collegano un singolo

trasduttore, di ottima qualità, con

ciascuna delle prese di pressione in

successione.

Un motore passo-passo muove un rotore

che porta un’asola che connette in

sequenza i vari tubicini posti circonferenzialmente su di uno statore al trasduttore

posto in posizione centrale e rimane

fermo per il tempo necessario a stabilizzare la pressione e permettere la lettura.

Si deve notare che se il volume interno

del trasduttore è piccolo le letture

possono essere fatte a brevi intervalli di

tempo senza preoccuparsi dei ritardi: si

ottengono anche 20 letture al secondo.

Nuovo tipo di Scanivalve

Ciascuna valvola di scansione può ospitare fino a 48 tubicini di pressione e

un singolo motore passo-passo può azionare fino a 5 valvole di scansione.

Ad ogni giro è possibile controllare la calibrazione del trasduttore se una delle

porte è connessa alla pressione di riferimento (ad es. la pressione ambiente o

la pressione statica della corrente, che costituisce la lettura zero del

trasduttore) ed un’altra porta è collegata ad una pressione nota di fondo

scala.

La Scanivalve non è però adatta per il rilievo di più pressioni rapidamente

variabili, infatti la lettura di ciascuna presa può essere fatta solo ad ogni giro

completo.

Anche se si blocca il motore su di una sola presa, la lettura di fluttuazioni di

pressione è inficiata dai ritardi introdotti dal tubo di collegamento tra foro di

pressione e Scanivalve, che è di piccolo diametro e notevole lunghezza.

Infatti, le dimensioni della Scanivalve ne impediscono spesso la sistemazione

all’interno del modello in prova.

L’avvento dei trasduttori piezoresistivi, con le loro doti di elevata frequenza

naturale e dimensioni ridottissime (dell’ordine del mm) ha portato alla

realizzazione di pacchetti di più trasduttori che possono essere alloggiati

all’interno dei modelli.

Un pacchetto da 64 trasduttori ha dimensioni 105 mm x 36 mm x 14 mm. La

scansione avviene elettronicamente e consente una frequenza di

campionamento di 20 100 kHz.

Vernici sensibili alla pressione

Le vernici sensibili alla pressione (Pressure Sensitive Paints, PSP) sono

impiegate dagli anni ’80 per visualizzare e misurare la distribuzione delle

pressioni sul modello e sono sempre più usate.

I vantaggi del metodo sono:

• visualizzazione completa del campo di pressione sul modello

• la non intrusività, poiché non ci sono sonde da introdurre nella corrente

fluida

• riduzione dei tempi e dei costi di preparazione del modello (non ci sono fori

da praticare sul modello, trasduttori e/o tubazioni da inserire nello stesso)

• l’alta risoluzione, limitata solo dalla dimensione dei pixel del sistema di

ripresa

Gli svantaggi sono:

• la sensibilità alla temperatura

• la necessità di una taratura preventiva

• tecniche di ripresa e trattamento dei dati relativamente sofisticate

Le vernici sensibili alla pressione sono costituite da sostanze fotoluminescenti

che, quando sono eccitate da una radiazione luminosa (UV), ne riemettono una

parte a lunghezza d’onda maggiore (fluorescenza), ne trasformano una parte in

energia interna (conversione interna). Una parte dell'energia ricevuta va ad

eccitare molecole di gas come l'ossigeno (oxygen quenching).

Poiché la luminescenza può essere ridotta dalla presenza di molecole di

ossigeno, l’incremento della pressione, cioè della pressione parziale di

ossigeno, tende a mitigare l’intensità della luce emessa. Una misura della

distribuzione di quest’ultima sulla superficie del modello consente quindi di

risalire alla distribuzione di pressione.

MISURE DI VELOCITA’

DA MISURE DI PRESSIONE

La velocità in un punto di una corrente fluida può essere valutata:

o dalla definizione, U = ds/dt, misurando lo spazio percorso dalle particelle del

fluido in un intervallo di tempo noto (Particle Image Velocimetry, PIV), o

misurando il tempo impiegato dalle particelle a percorrere una distanza

prefissata (Anemometro Laser a Due Fuochi).

Essendo i gas trasparenti, la corrente si deve inseminare con particelle solide

o liquide visibili che assumano la sua stessa velocità. Questi metodi richiedono

strumenti ed elaborazione dei dati relativamente sofisticati.

o, più spesso, da misura di altre grandezze (pressioni, effetto Doppler prodotto

da particelle trascinate dalla corrente, scambio termico tra la corrente e un filo

riscaldato per effetto Joule, velocità di rotazione di un mulinello ecc) dalle quali

si può dedurre la velocità da analisi teoriche, e/o da una calibrazione iniziale.

Il metodo più usato quando la velocità è costante nel tempo è basato su misure di

pressioni. Altri metodi, quali l’anemometro a filo caldo, o l’anemometro LaserDoppler, sono molto efficaci quando la corrente è turbolenta.

In regime supersonico è disponibile un ulteriore metodo basato sulla misura

dell’inclinazione dell'onda d'urto su cunei o coni con angolo di apertura noto, o

sulla misura dell’inclinazione delle onde di Mach.

In questa sezione saranno trattate le misure stazionarie di velocità, in modulo e

direzione (e delle portate nei condotti) ottenute da misure di pressione.

Misura del modulo della velocità

Il valore scalare della velocità di un gas in un punto può essere dedotto dalla

misura della pressione statica e di quella di ristagno facendo uso della nota

relazione valida per i gas più che perfetti:g

g

2 g 1

p0 g - 1 2 g 1

g 1 U

= 1+

M 1

p

2

2g RT

dalla quale si ricava:

g 1

2gRT p0 g

U

1 U p0 , p ,T

g 1 p

Nelle precedenti sono: p la pressione statica, p0 quella di ristagno, g il rapporto

dei calori specifici a pressione ed a volume costante, U la velocità, M il numero

di Mach, T la temperatura statica e R la costante del gas che fluisce.

Il calcolo della velocità richiede, come si vede, oltre alla misura delle due

pressioni p e p0, anche la misura della temperatura statica della corrente, cosa

impossibile

g 1

Quando il numero di Mach è elevato,

2 p0 g

M

1 M p0 , p

è più agevole calcolare il numero di

g 1 p

Mach, che è funzione delle sole

pressioni

Nel caso di moti a basso numero di Mach (M << 1) la formula precedente può

essere espressa in serie di potenze di M2 (di U2) come segue:

p0

g 2

U2

U 2

1 M ............. 1

............ 1

........

p

2

2RT

2p

da cui si ricava, troncando la serie al secondo termine:

U 2

p0 p

2

che è l'equazione di Bernoulli valida nel regime incomprimibile. Si noti che

questa equazione sottostima la pressione di ristagno rispetto formula

precedente (mancano i termini successivi della serie, tutti positivi) o, a parità di p

e p0, fornisce una velocità più alta.

In questo regime la velocità può essere calcolata, una volta nota la densità

(costante), dalla conoscenza della sola differenza tra la pressione di ristagno e

quella statica (pressione dinamica, q) secondo la relazione:

U

2 p0 p

Questa relazione è valida a rigore solo per M = 0, può essere adoperata,

accettando un errore inferiore all'1% fino a M = 0.3, o fino a M = 0.4, se si

accetta un errore del 2%.

2

V

2 è ancora usato per adimensionaIn regime compressibile, il termine q =

lizzare le pressioni e le forze aerodinamiche.

In alcuni casi particolari la misura delle velocità può essere semplificata:

•

in una galleria del vento si può misurare la pressione di ristagno della

corrente indisturbata misurando la pressione statica nella camera di calma

della galleria, se in essa la velocità è sufficientemente bassa: basta

praticare un foro nella parete della camera.

Parimenti, con un foro nella parete nella sezione di ingresso della camera

di prova si può misurare la pressione statica della corrente indisturbata.

Dalle due misure si può determinare il numero di Mach della galleria senza

introdurre sonde nella corrente.

La misura sarà però approssimata perché presuppone che la pressione di

ristagno rimanga inalterata nel passaggio della corrente dalla camera di

calma a quella di prova (assenza di perdite).

•

in un getto libero subsonico la pressione statica della corrente deve essere

uguale a quella dell’ambiente ed è quindi rilevabile con un barometro.

Per misurare il profilo di velocità nel getto basterà quindi misurare le sole

pressioni di ristagno.

•

analogamente, poiché la pressione statica in ogni sezione di un condotto ad

asse rettilineo è costante ed è quindi misurabile in un foro praticato sulla

parete, il profilo di velocità nella sezione si otterrà dalle sole misure di

pressione di ristagno.

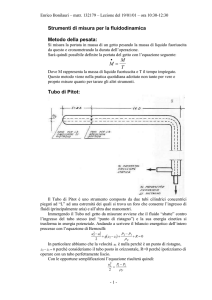

Tubo di Pitot

Ricordando la definizione di pressione di ristagno come

la pressione massima che il fluido può raggiungere se

la velocità è portata isoentropicamente ed adiabaticamente a zero, si può pensare di misurarla con un foro

sulla parete di un corpo in corrispondenza del punto di

ristagno della corrente.

Il corpo più semplice da realizzare è un tubo allineato con la direzione della

corrente e con l'estremità aperta affacciata alla corrente conosciuto come tubo di

Pitot dal nome del suo inventore, Henri Pitot, 1732. L’altro estremo del tubo è

collegato ad un manometro così che in condizioni di equilibrio non c'è moto nel

tubo e quindi all'imboccatura la velocità è nulla (condizioni di ristagno).

Se il foro è normale all’asse del tubo, di sezione circolare, privo di bave, la lettura

dello strumento in campo subsonico è in pratica indipendente dalla forma della

parte anteriore e lunghezza del tubo.

Se il tubo di Pitot non è allineato con la corrente la pressione misurata è inferiore a

quella di ristagno in quanto in esso si annulla solo la componente della velocità

normale alla sezione di ingresso. L'effetto dell’angolo di incidenza sulla lettura è

trascurabile per angoli minori di 10° in tutto il regime subsonico. Questa peculiarità

è particolarmente utile nei tubi di Pitot montati sulla prua di velivoli che volano ad

angoli di attacco diversi da zero.

L'influenza dell'angolo di incidenza dipende anche dal rapporto tra i diametri del foro

d e della sonda, D, decrescendo al crescere del rapporto d/D.

Effetti dei gradienti di pressione di ristagno

In uno strato viscoso, la variazione della pressione di ristagno lungo l’apertura del

tubo provoca due effetti:

• il primo è che il tubo fa la media del quadrato della velocità che è maggiore del

quadrato della velocità sull’asse del tubo,

• il secondo è una deviazione della corrente verso la zona a pressione di ristagno

più bassa (velocità più bassa) e quindi porta sul tubo linee di corrente con

pressione di ristagno più alta di quella competente all’asse del tubo.

I risultati sperimentali mostrano che la pressione rilevata da un tubo di Pitot è

uguale alla pressione di ristagno esistente in un punto spostato di circa 0.18d

dall’asse del tubo nella direzione delle velocità crescenti

Per questa ragione, per eseguire misure

nello strato limite o in altri strati viscosi (la

pressione di ristagno in molte correnti è

costante al di fuori di questi strati), si

adoperano opportuni tubi di Pitot, disponibili

in commercio, che finiscono con tubicini di

dimensioni molto ridotte (tubi con diametro

di 0.6 mm con estremità schiacciata).

Attenzione: I tubi appiattiti sono molto

sensibili all'angolo di incidenza

Effetti del numero di Reynolds

poi p o

q

Per numeri di Reynolds inferiori a

1000 (basati sul diametro dell'orifizio)

sono richieste correzioni dovute alla

presenza di moto completamente

viscoso. La figura mostra la curva di

calibrazione nel campo dei numeri di

Reynolds molto bassi.

Per numeri di Reynolds inferiori a 50

l'errore aumenta rapidamente con una

pendenza della curva che tende al

valore:

poi p

11.2

1

q

Red

Valori così piccoli del numero di Reynolds sono tipici delle misure effettuate

nello strato limite, dove le velocità sono basse (fino a zero) ed i tubi di Pitot

sono di dimensioni ridottissime per evitare sia lo spostamento del centro

virtuale in presenza di gradienti di velocità, sia gli effetti di vicinanza alla parete.

Effetti del numero di Mach

Per una sonda perfettamente allineata con la corrente la lettura è abbastanza

indipendente dal numero di Mach fino a numeri di Mach prossimi a uno.

A velocità supersoniche davanti al tubo si genera un'onda d'urto staccata, che

è localmente normale, per cui la pressione rilevata dal tubo di Pitot è la

pressione di ristagno a valle dell’onda.

La pressione rilevata (indice 2) può essere utilizzata per calcolare il numero di

Mach della corrente (M1>1), se è nota la pressione di ristagno a monte

dell'onda d'urto (indice 1), mediante la relazione, nota come formula di

Rayleigh:

g

p0,

p0

g 1 2g

p1

2

g 1

2

M

1

2

p02 g 1M 1 g 1

g 1

1

g 1

La pressione statica a monte dell’onda

d’urto può essere misurata su una parete

all’ingresso della camera di prova.

Effetti della turbolenza della corrente

Supponendo condizioni di moto quasi stazionario con componente

dell’intensità di turbolenza tanto bassa da renderne trascurabile

sull'angolo di incidenza, e ponendo la velocità risultante U eguale al

somma della velocità media e della componente fluttuante u, il tubo

dovrebbe leggere:

p

U

2

2

p

U

2

2

2

laterale

l'effetto

vettore

di Pitot

u2

Se d'altra parte la velocità è costante in grandezza ma varia ampiamente in

direzione ci si aspetta che il tubo rilevi una pressione più bassa di quella reale

perché, ad angoli di attacco diversi da zero, la pressione registrata è minore della

pressione di ristagno reale.

L'attuale stato della conoscenza non è molto soddisfacente, particolarmente per

quanto riguarda l'uso del tubo di Pitot nei getti a forte turbolenza, ed è difficile

credere che una formula semplice possa dare la correzione da apportare alle

misure fatte in moto turbolento senza la conoscenza estensiva di dati sulla

turbolenza stessa.

Se le misure di turbolenza sono dati primari è necessario ricavarle con un

anemometro a filo caldo, o Laser-Doppler, o Laser a due fuochi, o PIV.

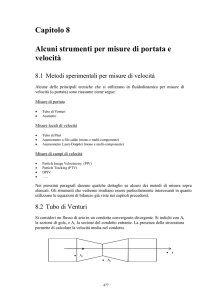

Tubo di Prandtl, o tubo Pitot/statico

Se si pratica un foro sulla superficie di un corpo immerso in una corrente

fluida, attraverso di esso si può misurare la pressione statica locale, uguale a

quella esistente all’esterno dello strato limite.

Se, in particolare, si vuole determinare la pressione statica della corrente

indisturbata, p, si può utilizzare un foro laddove si sa, dalla teoria, che la

pressione raggiunge questo valore.

Piccoli scostamenti da questi punti portano però a grandi variazioni di

pressione perciò è preferibile utilizzare corpi sottili che introducono piccoli

disturbi nella corrente.

Il concetto di base è che in assenza di curvatura delle linee di corrente non si

crea una forza centrifuga da equilibrare con un gradiente di pressione;

mantenere diritte le linee di corrente equivale perciò ad annullare la variazione

di pressione normale alle linee di corrente stesse.

Rigorosamente solo su una lastra piana si potrebbe misurare la p attraverso

fori praticati sulla superficie perché qualunque altro corpo disturba la corrente.

In pratica si può usare un corpo sottile e leggere la pressione in una posizione

in cui i disturbi iniziali sono sufficientemente smorzati e le linee di corrente

sono diritte.

Sonde per la pressione statica: a sinistra il tubo di Prandtl, a destra quello NPL.

Il tipo di strumento più usato, dovuto a

Prandtl, consiste in un tubo sottile allineato

con la corrente chiuso all'estremità a monte e

sostenuto da un supporto ad esso

perpendicolare posto nell'estremità a valle.

La pressione statica è rilevata in un certo

numero di fori o fessure praticati nella parete

del tubo.

La pressione di ristagno deve essere invece

sempre rilevata nella zona prodiera del tubo.

Si parla allora di tubo Pitot-statico.

La pressione statica misurata dipende dalla posizione dei fori rispetto all'estremità anteriore e rispetto al tubo di supporto. A valle dell'estremità anteriore si ha un aumento

di velocità con conseguente diminuzione di pressione; la presenza del supporto dà un

errore di segno opposto. La posizione dei fori deve essere tale che l'errore dovuto

all'estremità anteriore sia circa uguale ed opposto a quello dovuto al supporto.

In questo modo, Prandtl realizzò una sonda molto compatta sulla quale i fori sono

posizionati a 2.9 D dalla prua (errore -1%), e a 9.6 D dal supporto (errore 1%).

In una sonda più affidabile, realizzata al NPL (Nat. Phys. Lab.), i fori sono posizionati a

8 D dall’estremità anteriore (errore -0.5%) ed a 16 D dal supporto (errore 0.5%).

Effetti del non-allineamento

Se la sonda statica non è allineata con la direzione

della velocità si ha una distorsione delle linee di

corrente o anche separazione con derivante

variazione della pressione. L'influenza dell’angolo

di attacco sulla lettura del tubo statico è più grande

che per il tubo di Pitot.

Per ridurre gli effetti dell'angolo di attacco, si

praticano da 4 a 8 fori, circolarmente distribuiti.

Le pressioni diverse sui fori inducono flussi interni al tubo che mediano i diversi valori.

Effetti del numero di Mach

Per numero di Mach della corrente indisturbata crescente, si raggiunge un valore critico (Mcr 0.7) per il

quale si genera sul tubo M > 1, con le prime onde

d'urto che falsano la pressione a monte dei fori.

Per Mach ancora crescenti la zona supersonica si

estende e le onde d'urto si spostano a valle fino a

scavalcare i fori che vengono poi a trovarsi in regime

supersonico. Quando ciò avviene la lettura della pressione diventa indipendente

dalla posizione del supporto e la distribuzione di velocità sulla parte anteriore del

tubo differisce apprezzabilmente da quella che si ha alle basse velocità.

Usando tubi con parte anteriore molto snella il numero di Mach critico può essere

elevato fino a valori prossimi ad uno.

A velocità supersoniche l'estremità del

tubo deve essere di forma conica od

ogivale a punta aguzza.

L'angolo di apertura deve essere

minore di quello per il quale si ha la

formazione di un'onda d'urto staccata

ed i fori statici debbono essere posti

ad almeno dieci diametri dall'inizio

della parte cilindrica del tubo dove gli

effetti dell’onda d’urto sono stati

compensati dalla espansione che si

ha all’inizio del tratto cilindrico.

Effetti della turbolenza della corrente

Gli effetti della turbolenza sulla lettura di un tubo statico sono complessi.

Nel caso di turbolenza isotropa si valuta che l’errore di lettura è solo del 1%

quando l’intensità di turbolenza è del 10%.

Esistono difficoltà solo nella misura in zone di forte turbolenza, quali ad

esempio zone di separazione e scie.

Effetti della dimensione dei fori e della forma dell’imboccatura

Un foro su una parete altera le

condizioni al contorno con curvatura

delle linee di corrente e quindi

variazione della pressione, che

diminuisce al diminuire del diametro

dei fori. Di solito le linee di corrente

entrando nel foro producono un

aumento di pressione. La separazione

della corrente sul bordo di attacco del

foro provoca una diminuzione di

pressione.

La dimensione dei fori di pressione statica deve essere perciò la più piccola

possibile, con la necessità di non far aumentare l'inerzia del sistema presa

statica/tubo di collegamento/manometro.

I diametri tipici adottati per i fori per basse velocità sono 0,5 1 mm. Per alta

velocità la dimensione del foro è scelta usualmente come la più piccola che può

essere ottenuta con un trapano, es. 0.02 mm.

MISURE DI PORTATA

Flussimetri, o misuratori di portata

Per misurare la portata di un fluido in un condotto mediante misure di pressione è

necessario che nella stazione nella quale si intende fare la misura la corrente sia priva

di vortici e che l’asse del condotto sia rettilineo (assenza di forze centrifughe e quindi

di gradienti di pressione in direzione normale all'asse).

Le norme prevedono per ogni flussimetro la lunghezza di tubo (espressa in diametri) a

sezione costante e ad asse rettilineo che deve separare il flussimetro, sia a monte che a

valle, da valvole, gomiti, intersezioni con altri tubi, cambiamenti di sezione ecc.

Se ciò non è possibile, è opportuno inserire nel condotto a monte del flussimetro un

condizionatore di flusso costituito da una blocco di sottili tubi a sezione circolare o

esagonale (nido d’ape) o da una o più piastre forate. Solo in queste condizioni la

pressione statica nella sezione è costante e può essere rilevata sulla parete.

Per maggiore sicurezza si praticano di solito quattro fori, posti a 90° l’uno dall’altro,

nella stessa sezione, si mettono in comunicazione tra di loro i fori all’interno di una

camera (anulare) che circonda il condotto e si misura la pressione risultante che, in

qualche modo, media le pressioni, eventualmente diverse, rilevate nei quattro fori.

Come per tutte le sonde bisogna evitare di perturbare la grandezza che si intende

rilevare; in questo caso bisogna evitare che il flussimetro introduca nel condotto

perdite di carico tali da far variare la portata.

Misura della portata dal rilievo del profilo di velocità.

U

U max

La procedura si può semplificare se, come avviene

spesso, il moto nel condotto è completamente

sviluppato.

In queste condizioni la velocità media può essere

determinata da una misura di velocità sull'asse e

dalla conoscenza del rapporto tra velocità media e

velocità sull'asse che è funzione del numero di

Reynolds riferito al diametro del condotto.

Questo rapporto vale 0.5 in regime laminare e sale a

logRed

circa 0.8 nel regime turbolento.

La portata volumetrica si può anche determinare, secondo la definizione, integrando la

distribuzione di velocità in una qualsiasi sezione del condotto.

Se la pressione statica è costante in ciascuna sezione e può quindi essere rilevata sulla

parete, per ottenere la distribuzione di velocità è sufficiente rilevare la distribuzione

della pressione di ristagno.

E’ necessario introdurre un tubo di Pitot nel condotto attraverso la parete e

movimentarlo in modo da esplorare tutto un diametro.

La esplorazione andrebbe ripetuta anche lungo un diametro ortogonale al primo.

Il metodo è laborioso ed inadatto ad un lavoro di routine, ma presenta un alto grado di

precisione ed è necessario applicarlo all'atto della calibrazione degli strumenti che si

descriveranno nel seguito.

Poiché nelle normali applicazioni industriali il moto nei condotti è sempre turbolento,

Preston ideò uno strumento che porta il suo nome.

Esso è costituito da un tubo a sezione costante nel quale sono inseriti quattro tubi di

Pitot, posti ad intervalli di 90° su una circonferenza il cui raggio è i 3/4 del raggio del

tubo.

Quattro prese statiche sono praticate sulla parete in corrispondenza della estremità dei

tubi di Pitot.

L’ipotesi di base è che a 3/4 del raggio la velocità è una frazione costante della velocità

media in un ampio campo di numeri di Reynolds e di rugosità superficiali.

Il tubo di Preston, che richiede una lunghezza

di equilibrio di almeno dieci diametri a monte

del piano di misura, è uno strumento idoneo a

misurare la portata in un condotto connesso

ad un sistema di pompaggio di limitata

potenza poiché comporta perdite di carico

trascurabili.

Misura della portata con dispositivi a strozzamento

Si possono realizzare flussimetri di impiego più semplice supponendo che il moto nel

condotto sia quasi unidimensionale (variazioni di sezione graduali e non molto

accentuate, costanza della velocità nella sezione, assenza di produzione di entropia).

Per moto incompressibile, tra due sezioni del condotto valgono l'equazione di

Bernoulli e quella della conservazione della portata volumetrica:

p1

U12

2

p2

U 22

U1 A1 U 2 A2

2

dalle quali si può ricavare la portata che fluisce nel condotto:

m U 2 A2 A2

2 p1 p2

m p ,

2

1 A2 A1

Questo criterio per la misura della portata si usa in dispositivi che introducono una

strozzatura nel condotto, cioè una sensibile variazione di sezione e di pressione statica.

I vantaggi di questi dispositivi sono la robustezza e la riproducibilità della calibrazione e la

loro insensibilità: al numero di Reynolds (al di sopra di certi valori minimi), alla

asimmetria e alle perturbazioni causate da ostruzioni e deviazioni del condotto a monte.

Le formule di calibrazione dei diversi dispositivi utilizzati tendono a conservare la

forma della relazione precedente anche se le ipotesi di validità di tale formula, in

alcuni casi, sono ben lungi dall'essere rispettate.

Si interviene allora con dei coefficienti correttivi:

• il coefficiente di efflusso, C, tiene conto della non unidimensionalità e della

non isoentropicità del moto

• il coefficiente di comprimibilità, e2, tiene conto della variazione della densità

che si verifica quando il rapporto di pressione generato dal dispositivo di

strozzamento raggiunge valori elevati.

La formula di calibrazione per i dispositivi a strozzamento diventa allora:

m 2U 2 A2 Ce 2 A2

2 2 p1 p2

2

1 A2 A1

L’impiego dei misuratori di portata a strozzamento è regolato dalla normativa

UNI-10023

In generale, l’impiego di tali dispositivi implica il rispetto di alcune condizioni:

• il misuratore deve essere costruito con materiale che abbia coefficiente di dilatazione noto;

• il fluido può essere comprimibile (gas o vapore) oppure essere considerato come incomprimibile

(liquido); esso deve comunque essere e permanere in fase unica durante l’intero passaggio

attraverso lo strozzamento;

• il fluido deve riempire completamente tutte le sezioni del dispositivo di strozzamento ed anche la

tubazione a monte e a valle di esso;

• la corrente fluida deve essere in condizioni di moto permanente o quasi permanente, cioè la portata

deve essere costante o variare lentamente nel tempo. Sono inammissibili le oscillazioni dovute alla

presenza di pompe a stantuffo;

• nel caso di gas, il rapporto fra la pressione assoluta a valle e la pressione assoluta a monte deve

essere maggiore di 0.75;

• l’elemento di strozzamento deve essere installato fra due tronchi rettilinei di tubazione cilindrica a

sezione costante lungo i quali non deve esserci alcun ostacolo o derivazione;

• le lunghezze dei tronchi rettilinei di tubazione da installare a monte ed a valle dell’elemento di

misura variano secondo la natura dei pezzi che li limitano (curve, gomiti, valvole) e del rapporto dei

diametri (tra il diametro della strozzatura ed il diametro del condotto primario);

• la tubazione di misura deve presentare una superficie interna pulita, senza incrostazioni, né

corrosioni, né depositi per una lunghezza pari ad almeno 10D a monte e a 4D a valle dell’elemento

primario;

• in caso di presenza di moti rotatori trasversali nella corrente a monte dell’elemento primario è

consigliabile l’utilizzazione di un raddrizzatore. Quest’ultimo deve essere installato tra due tronchi

rettilinei: quello a valle deve avere lunghezza pari ad almeno 22D, quello a monte una lunghezza

pari ad almeno 20D.

Il flussimetro a diaframma è usato quando si può

tollerare la perdita di carico introdotta dal dispositivo.

Il condotto ha un diaframma con un foro circolare.

La pressione statica è misurata sulla parete del

condotto in una stazione subito a monte ed in una

subito a valle del diaframma.

Poiché la corrente si separa dalle pareti sia a monte

che a valle del diaframma, a causa della contrazione

brutale costituita dall'orifizio, il moto, fortemente

vorticoso, non può essere considerato isoentropico.

Inoltre, la corrente continua ad accelerare a valle

dell'orifizio perché si ha la formazione di una vena

contratta e quindi la pressione statica è minore di

quella corrispondente al supposto flusso uniforme

attraverso l'orifizio.

Naturalmente, per il forte scostamento dall’ipotesi di moto isoentropico, il

coefficiente di efflusso, C, non è unitario. Esso varia da 0.6 a 0.8 per rapporti di

contrazione A2/A1 compresi tra 0.2 e 0.75, e per numeri di Reynolds, basati sul

diametro dell'orifizio e sulla velocità nell’orifizio, superiori a 5x104.

Il dispositivo è di basso costo, può essere facilmente adattato a portate diverse

cambiando semplicemente il diaframma.

Piastra del diaframma

s

F

a

c

c

ia

am

o

n

te

F

a

c

c

ia

av

a

lle

0.2 D < d < 0.8 D

d 12.5 mm

0.005 D < s < 0.02 D

s < s < 0.05 D

30° 45°

d

D

s

V

e

rs

od

e

lla

c

o

rre

n

te

per D <100 mm possono essere impiegati

spessori s fino a 5 mm

s

individuali

Prese di pressione

V

e

rs

od

e

lla

c

o

rre

n

te

0

.

5

D

+

0

.

0

5

D

D

d

b

D

+

0

.

1

D

t1

s

D

d

V

e

r

s

o

d

e

l

l

a

c

o

r

r

e

n

t

e

s

c

d

b

c

h f

t1

D

V

e

rs

od

e

lla

c

o

rre

n

te

t1

g

t2

t2

a camera anulare

c

h f

t1

c

t1

g

t2

t2

2

5

+

1

m

m

2

5

+

1

m

m

a D, D/2 e sulle flange

Nel flussimetro a boccaglio

i coefficienti di efflusso molto più

prossimi al valore unitario e possono

essere ottenuti usando un boccaglio al

posto del diaframma, così da ottenere

un efflusso iniziale più regolare.

Esistono due tipi unificati di boccaglio.

La costruzione è ovviamente più

complessa.

Lo strumento è, di fatto, più costoso del

flussimetro a diaframma ed è perciò più

adatto per una installazione

permanente.

I relativi coefficienti di efflusso C sono

compresi tra 0.96 e 0.99 per valori del

rapporto di contrazione 0.3 A2/A1 0.8

e per numeri di Reynolds superiori a 104.

Tubo Venturi (o venturimetro) consiste in un convergente, un tratto a sezione costante ed un

diffusore a piccolo angolo di divergenza.

Le perdite di pressione di ristagno superano di poco quelle che si generano in un tubo a

sezione di uguale lunghezza.

Il dispositivo è piuttosto ingombrante (in lunghezza) e costoso; è adoperato in installazioni

permanenti in centrali di potenza ed impianti chimici.

La pressione statica è misurata all'ingresso del convergente e nella gola; il coefficiente di

efflusso è circa 0.995.

Si deve sottolineare a questo punto che i valori di C indicati sono validi solo per ben

determinati flussimetri di geometria rigorosamente assegnata e quindi hanno solo valore

indicativo per geometrie diverse.

Nelle norme UNI, da cui sono tratte le figure precedenti, sono riportati i disegni dettagliati

dei vari tipi di flussimetri, le norme da seguire nella installazione e nelle misure, la qualità

della lavorazione ed i materiali da adoperare.

Venturimetro classico con convergente grezzo di fonderia:

100mm D 800mm

0.3 0.75

2105 Re 2106

Venturimetro classico con convergente lavorato:

50mm D 250mm

0.4 0.75

2105 Re 106

Venturimetro classico di lamiera saldata:

200mm D 1200mm

0.4 0.7

2105 Re 2106

V-cone

La portata con i misuratori a pressione differenziale finora descritti viene calcolata

dall’equazione di Bernouilli, che è valida nel rispetto di alcune ipotesi tra cui quella di

moto completamente sviluppato. È per questo motivo che i dispositivi sopra citati devono

essere inseriti in tratti rettilinei; nel caso di condutture di grande diametro, la lunghezza

dei tratti rettilinei aumenta da renderne impraticabile l’utilizzo. Un misuratore di portata a

pressione differenziale di tipo innovativo che non richiede tratti rettilinei è il V-cone; esso

è costituito essenzialmente da un cono disposto all’interno di un tubo flangiato.

Il cono interagisce con il flusso modificando il profilo di velocità e creando quindi nella

zona di misura le condizioni di flusso completamente sviluppato anche se il dispositivo è

posizionato in condizioni critiche come a valle di brusche variazioni di sezione, curve,

valvole etc. La differenza tra la pressione di parete a monte e la bassa pressione creata a

valle del cono viene utilizzata per calcolare la portata di fluido attraverso l'equazione:

m C f Y

D 2

2

4

1 4

1

2 p

d2

D2

dove Cf è un fattore di forma fornito dalla casa costruttrice, Y è il coefficiente di

espansione del fluido, D è il diametro del condotto principale e d è il diametro del cono.

Il V-cone, oltre al minor ingombro (assenza di tratti rettilinei) offre anche altri vantaggi

rispetto ai misuratori a pressione differenziale convenzionali. In particolare, il cono

genera vortici corti che danno luogo ad un segnale di piccola ampiezza ed elevata

frequenza e quindi a maggior stabilità rispetto al segnale ad elevata ampiezza e bassa

frequenza dei vortici lunghi che si formano a valle di un diaframma. La maggiore stabilità

consente misure di piccoli valori di portata.

Ugello sonico

Se si può accettare una grande caduta di pressione si può adoperare un ugello sonico

per misurare la portata; infatti nella gola, nella quale si raggiunge il numero di Mach

unitario si ha

m U A

2

p0

A g

RT0

g 1

g 1

g 1

m p0 ,T0

per cui la portata può essere determinata da una misura di pressione di ristagno e da

una misura di temperatura di ristagno.

In pratica anche in questo caso bisogna introdurre un coefficiente di efflusso.

Flussimetri non basati su misure di pressione

Esistono altri sistemi di misura della portata basati sulla misura della velocità di

rotazione di una piccola turbina, o di ingranaggi a camme, o spostamenti di volume.

Questi sistemi sono di solito usati come totalizzatori (contatori gas e acqua di città).

Un tipo particolare di flussimetro, detto rotametro, molto

adottato sia in laboratorio che in impianti industriali e

medicali, fornisce una indicazione visiva della portata.

Lo strumento è costituito da un tubo trasparente conico,

disposto verticalmente, nel quale il fluido è introdotto dal

basso.

Un galleggiante inserito nel tubo si dispone all’altezza alla

quale la sezione libera tra tubo e galleggiante genera una

velocità per la quale la resistenza sommata alla forza di

galleggiamento eguaglia il peso del galleggiante.

In genere i singoli rotametri disponibili in commercio hanno

una scala stampata sul tubo nella quale la portata massima è uguale a dieci volte la

portata minima.

Spesso è fornita una serie di galleggianti di massa diversa in modo da poter utilizzare lo

stesso tubo per misurare portate diverse. Sono disponibili rotametri per un gran

numero di gas a pressioni diverse e per molti liquidi di interesse industriale.

Il principio di funzionamento è basato sull’equilibrio del galleggiante.

La portata di massa vale:

m C VAe

dove C è il coefficiente di efflusso, V è la velocità del fluido ed Ae è l’area della sezione di

efflusso compresa tra il galleggiante e la tubazione. Il valore della portata corrisponde alla

posizione di equilibrio, sulla scala graduata, assunta dal galleggiante. La portata varia

linearmente con l’area della sezione di efflusso; da ciò discende che:

- si può variare il campo di portate cambiando il galleggiante;

- si può utilizzare la stessa curva di taratura per tutte le possibili

condizioni di impiego correggendo il valore della portata in base alla

relazione: con la densità calcolata alle effettive condizioni.

m 1

m 2

m 1

m2

f1

f2

1

2

Il rotametro va installato in posizione rigorosamente verticale e va curata la pulizia della

parete interna.