L. Taponecco

-

Appunti di Meccatronica

Cap. VIII AZIONAMENTI PASSO-PASSO.

VIII-1. Introduzione.

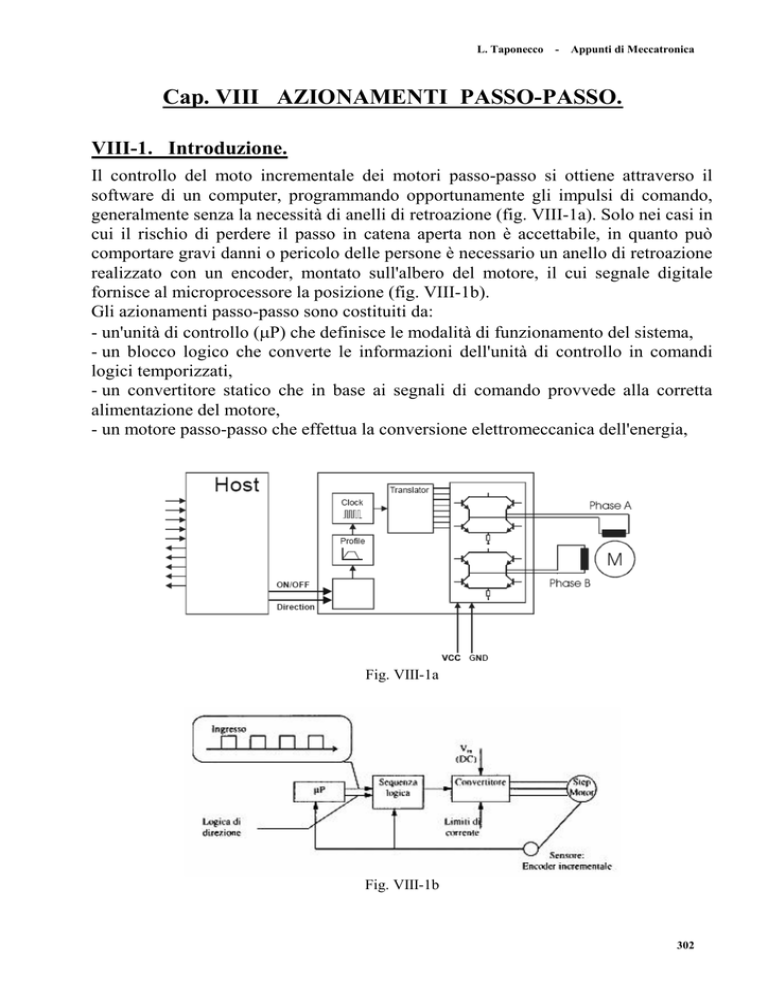

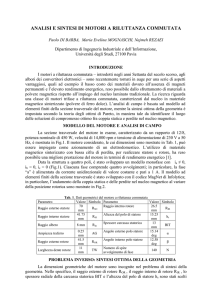

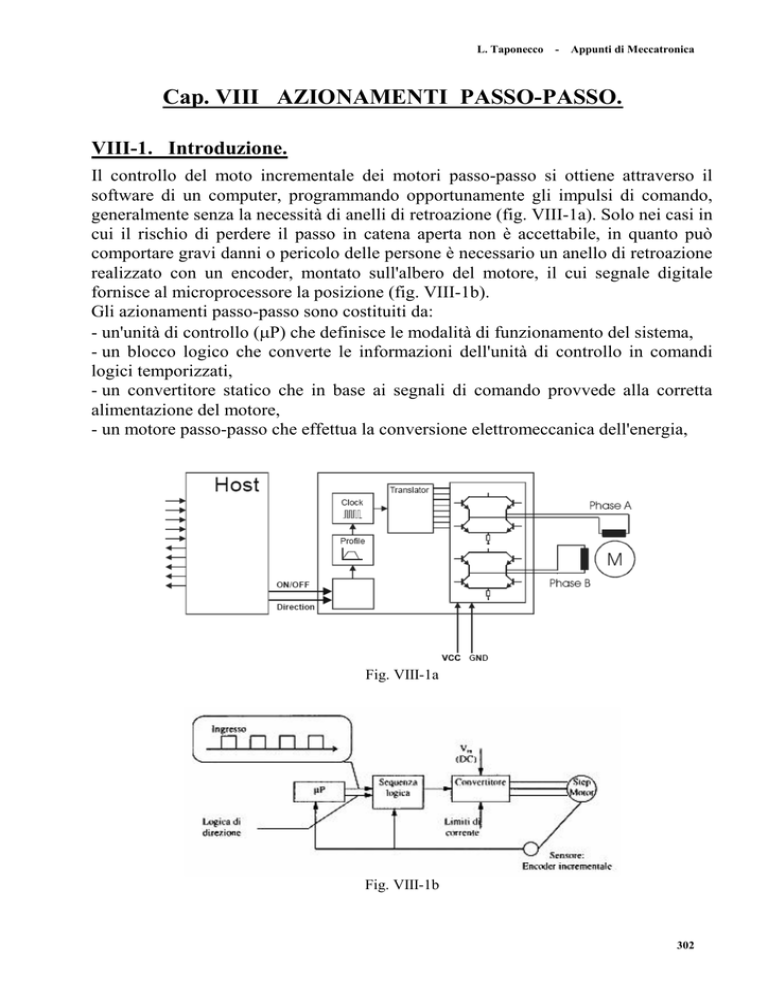

Il controllo del moto incrementale dei motori passo-passo si ottiene attraverso il

software di un computer, programmando opportunamente gli impulsi di comando,

generalmente senza la necessità di anelli di retroazione (fig. VIII-1a). Solo nei casi in

cui il rischio di perdere il passo in catena aperta non è accettabile, in quanto può

comportare gravi danni o pericolo delle persone è necessario un anello di retroazione

realizzato con un encoder, montato sull'albero del motore, il cui segnale digitale

fornisce al microprocessore la posizione (fig. VIII-1b).

Gli azionamenti passo-passo sono costituiti da:

- un'unità di controllo (µP) che definisce le modalità di funzionamento del sistema,

- un blocco logico che converte le informazioni dell'unità di controllo in comandi

logici temporizzati,

- un convertitore statico che in base ai segnali di comando provvede alla corretta

alimentazione del motore,

- un motore passo-passo che effettua la conversione elettromeccanica dell'energia,

Fig. VIII-1a

Fig. VIII-1b

302

L. Taponecco

-

Appunti di Meccatronica

Quando la frequenza degli impulsi uguaglia la frequenza di risonanza naturale del

motore, che varia con il carico ed è tipicamente compresa tra i 70 ed i 120 passi al

secondo, si verifica variazione di rumore acustico, incremento delle vibrazioni e

possibile perdita del passo.

Caratteristiche peculiari degli azionamenti passo-passo sono:

- possibilità di realizzare un controllo di posizione ad anello aperto e di mantenere il

rotore in una posizione di equilibrio stabile senza dispositivi di retroazione

(necessari invece negli azionamenti con motori cc, asincroni e brushless), e

conseguentemente minori complicazioni e costi;

- elevata rapidità e precisione di posizionamento;

- alto rapporto coppia/inerzia;

- ridotte dimensioni, vibrazioni e rumore.

In relazione alle loro eccezionali prestazioni tali azionamenti sono largamente usati

per generare moti incrementali in applicazioni di piccola potenza (P<1 kW, e C<1520 Nm) che richiedono posizionamenti veloci e precisi, quali robotica, macchine a

controllo numerico, stampanti, orologi elettronici, strumenti scientifici, ecc.

La maggior parte delle servo-applicazioni degli azionamenti passo-passo ricadono in

una delle seguenti tre categorie:

- posizionamenti punto-punto; obiettivo primario è muovere il carico da un punto ad

un altro nel modo più rapido e preciso possibile; in questo caso sono richieste elevate

accelerazioni/decelerazioni, precisione di posizionamento, rapido smorzamento delle

oscillazioni e tempo di fermata minimo;

- applicazioni a percorso controllato; obiettivo primario è ridurre al minimo l'errore

tra il percorso desiderato e quello realizzato; il carico viene mosso lungo un percorso

da due o più motori controllati contemporaneamente, per ottenere tale scopo occorre

un buon controllo della velocità ed una buona precisione di posizionamento;

- applicazioni a velocità controllata; in generale si cerca di ottenere un movimento a

velocità costante, per cui la eliminazione dei disturbi rappresenta l'obiettivo

primario; in questo caso si richiedono elevate coppie acceleranti e basse fluttuazioni

della velocità a regime.

In figura VIII-2 sono riportati gli schemi di pilotaggio bipolare e unipolare relativi ai

motori passo-passo a magneti permanenti e ibridi e le corrispondenti successioni

delle configurazioni dei tasti.

La natura induttiva degli avvolgimenti richiede che esista sempre un percorso per la

corrente, pertanto in antiparallelo ad ogni transistore dei circuiti di pilotaggio è

disposto un diodo per permettere alla corrente di fluire in entrambe le direzioni

attraverso il tasto.

Il circuito di pilotaggio unipolare ha un numero di tasti metà di quello bipolare, ma i

relativi transistori devono essere dimensionati per una tensione molto più alta della

tensione nominale di alimentazione a causa dei grandi transitori di tensione (almeno

il doppio della tensione di alimentazione) che si verificano durante le commutazioni.

303

L. Taponecco

-

Appunti di Meccatronica

Fig. VIII-2

In figura VIII-3 sono riportati i percorsi e gli andamenti nel tempo della corrente nel

caso di pilotaggio bipolare quando si attivano due transistori diagonali (1), quando si

disattiva uno dei due transistori in conduzione (2) e quando si disattivano entrambi

(3).

Fig. VIII-3

304

L. Taponecco

-

Appunti di Meccatronica

VIII-2. Controllo ad anello aperto e chiuso.

La demoltiplicazione magnetica della velocità del rotore rispetto a quella del campo

ruotante è una caratteristica tipica del motore passo-passo, che gli permette di

definire un numero elevato di passi/giro. Questa particolarità lo rende però più

sensibile a perturbazioni e risonanze meccaniche che possono apparire nella catena

cinematica a valle del motore. Infatti leggeri scarti della posizione del rotore, mentre

sta funzionando a velocità sincrona, provocano grandi perturbazioni a livello di

angolo elettrico e quindi di coppia sviluppata e la natura sincrona della coppia

dinamica sviluppata impone di evitare nelle fasi di accelerazione e di frenatura di

richiedere al motore coppie superiori a quelle che può fornire. Inoltre anche le coppie

pulsanti dovute all'alimentazione ricca di armoniche di questi motori contribuiscono

alla loro instabilità naturale. Le effettive curve di pull-out presentano infatti, in molti

casi, depressioni (fig. VIII-4).

Questi fenomeni limitano notevolmente le prestazioni degli azionamenti passo-passo

ad anello aperto, in quanto l'utilizzatore, per cautelarsi dalla possibilità che si

verifichi una perdita di sincronismo, è in pratica costretto ad adottare notevoli

margini di sicurezza col risultato di non sfruttare a pieno le potenzialità del motore

utilizzando solo una parte della coppia dinamica teoricamente disponibile.

Fig. VIII-4

Nel controllo ad anello aperto è quindi impossibile ottenere le prestazioni ottimali

del motore, in quanto la posizione del rotore all'istante di commutazione non è nota.

Per potere sfruttare a pieno le potenzialità di un motore passo-passo si deve ricorrere

al controllo ad anello chiuso, nel quale l'informazione fornita da un sensore di

posizione, ad alta risoluzione, è utilizzata per generare gli impulsi di comando. In

questo modo è possibile ottimizzare il comportamento del motore in fase di

accelerazione e decelerazione, superare risonanze e instabilità dinamiche del sistema,

tollerare notevoli variazioni di carico e avere un'informazione sicura sul

raggiungimento delle posizioni programmate.

Il metodo introduce però una certa ridondanza, in quanto il carattere sincrono del

motore passo-passo non è più interamente utilizzato; inoltre l'aggiunta del sensore

comporta costi, complessità di realizzazione meccanica ed inerzia maggiori.

305

L. Taponecco

-

Appunti di Meccatronica

VIII-3. Microstepping.

Nel caso di passo intero e di semipasso nelle fasi dei motori passo-passo si ha

corrente nulla o nominale e la sequenza delle varie configurazioni elettriche si ripete

ogni quattro passi interi; pertanto ad ogni cambio di configurazione il vettore

rappresentativo del flusso di traferro, prodotto dalle correnti statoriche, ruota di

360°/4=90° elettrici (nel caso di passo intero) o di 45° elettrici (nel caso di

semipasso) e in modo analogo ruota il rotore, in quanto nei motori passo-passo le

posizioni stabili del rotore sono sincronizzate con il flusso statorico.

La tecnica microstepping, che è applicabile solo ai motori a magneti permanenti e

ibridi, si basa invece sul principio di trasferire gradualmente (anziché bruscamente

come nei casi di passo intero e di semipasso) la corrente da un avvolgimento all'altro,

mediante modulazione della larghezza degli impulsi della tensione di alimentazione.

Essa consente pertanto di suddividere elettronicamente ciascun passo intero in più

micropassi (in genere 4/8/16/32/64) ugualmente spaziati e quindi di aumentare la

risoluzione del motore, diminuendo gradualmente l'intensità della corrente in una

delle due fasi e simultaneamente aumentandola gradualmente nell'altra fase (fig.

VIII-5).

Fig. VIII-5

Fig. VIII-6

Un numero maggiore di 64 micropassi praticamente non migliora le prestazioni,

pertanto nella pratica raramente vale la pena di suddividere ciascun passo in più di

64 micropassi, a cui corrisponde un incremento di 0,12° usando un poco costoso

motore a magneti permanenti con passo di 7,5°.

Utilizzando un riduttore ad ingranaggi con rapporto 1:64 si ottiene la stessa

risoluzione, con il vantaggio di una maggiore coppia e di una maggiore rigidezza di

mantenimento della posizione, ma con lo svantaggio di introdurre dei giochi e di

ridurre la velocità massima, di aumentare costo, ingombro e peso e di ridurre il

rendimento.

Il microstepping viene utilizzato per aumentare la risoluzione angolare (si possono

raggiungere risoluzioni di 25.000 passi/giro), per ottenere una rotazione dell'albero

306

L. Taponecco

-

Appunti di Meccatronica

con transizioni più dolci tra i passi, minimizzando i fenomeni di jerk e quindi di

ondulazione della velocità dopo ogni passo (fig. VIII-6) [i conseguenti transitori

oscillanti (fig. VIII-7) potrebbero anche essere tali da non consentire al rotore di

stabilizzarsi prima che il successivo impulso sia applicato (fig. VIII-8), con

conseguente possibile perdita di passi] e per ridurre rumore acustico, vibrazioni e

problemi di risonanza alle basse velocità (quando il ritmo di passo è uguale alla

naturale frequenza di risonanza) comuni nei sistemi a passo intero.

Fig. VIII-7

Fig. VIII-8

La tecnica microstepping richiede però più potenza di processo, in quanto deve

controllare l'ampiezza delle correnti in entrambi gli avvolgimenti secondo una

appropriata sequenza, mentre nel caso di passo intero e di semi-passo negli

avvolgimenti si ha corrente nominale o nulla.

Fig. VIII-9a

Fig. VIII-9b

Fig. VIII-10

Benché i controllori microstepping consentano una migliore risoluzione,

l'accuratezza di posizionamento di ciascun micropasso presenta un errore

percentualmente maggiore rispetto a quello di un passo intero, a causa di alcuni

fattori inerenti al motore e al controllore che influenzano la linearità del

microstepping. Tra questi uno è costituito dall'attrito statico del sistema (linee

punteggiate di figura VIII-9a), che determina un andamento della coppia sviluppata

da una singola fase caratterizzato da zone morte (fig. VIII-9b) e da una ampiezza

minore di quella del caso ideale. La zona morta ha un impatto non trascurabile sul

307

L. Taponecco

-

Appunti di Meccatronica

microstepping perché limita la risoluzione angolare del motore e rende impossibile

produrre transizioni perfettamente lisce tra i passi (se la zona morta è larga x° il

microstepping con una dimensione di passo minore di x° non può muovere il rotore;

perciò per se si desidera ottenere una alta risoluzione con il microstepping è molto

importante minimizzare l'attrito statico). Un'altra limitazione al microstepping è

dovuta al fatto che, a causa della struttura dentata del rotore e della saturazione,

l'andamento della coppia in funzione della posizione non è perfettamente

sinusoidale.

Pertanto la linea tratteggiata di figura VIII-10 con passi uniformemente spaziati

rappresenta l'andamento ottenibile con un motore ideale, mentre quello relativo ad un

motore reale comporta la posizione attesa ad ogni passo intero e ad ogni semipasso,

ma un significativo errore di posizione nelle posizioni intermedie (linea continua).

Una tecnica utilizzata per il controllo delle correnti è quella seno-coseno; essa regola

le correnti delle due fasi imponendo: ia=Isenθ e ib=Icosθ (con I corrente nominale e θ

angolo di micropasso). In tale caso, in un motore ideale, la coppia prodotta da

ciascun avvolgimento è proporzionale alla relativa corrente e le coppie si sommano

linearmente producendo una coppia risultante costante.

Spesso nella pratica però, per massimizzare la coppia sviluppata, la corrente per metà

passo viene mantenuta costante in una fase e variata sinusoidalmente nell'altra,

quindi nel successivo metà passo la corrente che era stata variata viene mantenuta

costante e quella che era stata mantenuta costante viene variata sinusoidalmente e

così via. Con tale tecnica la coppia sviluppata non si mantiene però costante.

La natura digitale del circuito di controllo del motore pone due limiti addizionali alla

precisione del microstepping. Se i livelli di corrente nelle fasi sono prodotte da dati

digitali, la precisione della conversione analogico-digitale introduce dei problemi.

Inoltre, se le correnti sono stabilite mediante PWM, non appena la velocità (rate) di

passo è prossima alla velocità (rate) degli impulsi usati per il controllo della corrente,

la precisione del sistema di controllo della corrente diventa quasi senza senso.

308