Corso di

STRUMENTAZIONE E AUTOMAZIONE

INDUSTRIALE

ESERCITAZIONE

Regolazione e bilanciamento di portata

Prof. Ing. Cesare Saccani

Dott. Ing. Marco Pellegrini

DIN – Facoltà di ingegneria - Università degli Studi di Bologna

Agenda

Introduzione

Dimensionamento della pompa principale

Elettrovalvola tipo on-off

Dimensionamento del filtro alla mandata

Regolazione di portata su due livelli

Il bilanciamento di portata

La misura di portata

Strumentazione e sistema controllo

2

Introduzione

Oggetto della esercitazione è il dimensionamento e successiva

definizione del sistema di regolazione e acquisizione dati di un

impianto di pompaggio e filtraggio che alimenta alcuni dispositivi

con acqua in pressione.

In particolare, l’esercitazione si concentrerà sulla modalità di

regolazione e bilanciamento di portata lungo la linea di

alimentazione dei dispositivi stessi. Pertanto, al di là della

applicazione specifica, la presente trattazione può essere riferita a

qualunque impianto in cui è richiesta una attività di regolazione e

bilanciamento di portata.

3

Introduzione

Caratteristiche dell’impianto

Le difficoltà legate alla progettazione dell’impianto coinvolgono

aspetti che sono riconducibili a tipologie di impianto simili, in cui

si debbano risolvere problematiche di:

- pompaggio di fluidi;

- filtraggio;

- regolazione di portata su due diversi valori;

- bilanciamento di portate.

4

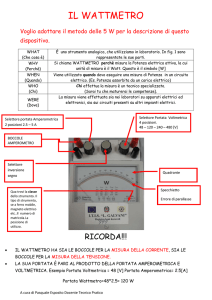

Introduzione

Caratteristiche dell’impianto – il Block Flow Diagram (BFD)

Mesh

FILTRO

F1

Q [m3/h]

Acqua (di mare)

POMPA

P1

FILTRO

F2

Q1 [m3/h]

Q2 [m3/h]

Nel caso in oggetto la portata viene suddivisa

su due rami, ma il caso è riconducibile ad un

sistema con n ramificazioni

5

Introduzione

Caratteristiche dell’impianto – dati di partenza

Fluido: acqua di mare

Portata pompa P1: QD=80 m3/h (Q1D=Q2D=40 m3/h)

QF=20 m3/h (Q1F=Q2F=10 m3/h)

Due livelli di portata, corrispondenti al funzionamento di design

(pedice D) e di “flussaggio” (pedice F) dell’impianto.

Mesh filtro F2: 1 mm (no intasamento dispositivi alimentati)

Regolazione: Q=costante

Bilanciamento: Q1=Q2

Torna all’agenda

6

Dimensionamento della pompa principale

Il dimensionamento della pompa si effettua sulla base delle

seguenti caratteristiche:

- Portata di design;

- Prevalenza.

La portata di design è nota (80 m3/h); occorre quindi determinare la

prevalenza minima che la pompa deve erogare alla portata

nominale. Infine, occorre verificare che la pompa sia in grado di

funzionare alla portata di flussaggio (20 m3/h).

7

Dimensionamento della pompa principale

Per determinare la prevalenza necessaria occorre quantificare le

perdite di carico del circuito. Le perdite di carico si distinguono in:

- perdite di carico distribuite:

∆pD=1/2*ρ*(λ*L/d)*V2

- perdite di carico concentrate: ∆pC=1/2*ρ*ξ*V2

∆p: perdita di carico [Pa]

d: diametro equivalente [m]

ρ: densità del fluido [kg/m3]

V: velocità del fluido [m/s]

λ: coefficiente di attrito

ξ: coefficiente di perdita concentrata

L: lunghezza [m]

8

Dimensionamento della pompa principale

La prevalenza della pompa p viene determinata sulla base della

somma di perdite concentrate e distribuite, tenendo conto di un

congruo fattore di sicurezza φ maggiore di uno.

p=φ*(Σ∆pD+Σ∆pC)=1/2*φ*ρ*[Σ(λ*L/d*V2)+Σ(ξ*V2)]

La prevalenza viene calcolata in corrispondenza della condizione

di design, cioè nella condizione più critica di funzionamento

dell’impianto: pertanto, la velocità V è quella corrispondente alla

portata di design.

9

Dimensionamento della pompa principale

Perdite di carico distribuite

Sono le perdite di pressione generate dall’attrito tra fluido in moto

e superficie interna del condotto e tra le particelle del fluido

stesso.

∆pD=1/2*ρ*(λ*L/d)*V2

λ=f(Re, d/k)

Re: numero di Reynolds

d: diametro idraulico [mm]

k: rugosità [mm]

Tipologia di tubazione

Tubi nuovi PE, PVC, PRFV, Rame, Acciaio Inox

Rugosità k [mm]

0 - 0,02

Tubi nuovi Gres, Ghisa rivestita, Acciaio

0,05 - 0,15

Tubi in Cemento ordinario, tubi con lievi incrostazioni

0,10 - 0,4

Tubi con incrostazioni e depositi

0,6 - 0,8

10

Dimensionamento della pompa principale

Perdite di carico distribuite – esempio di calcolo

Re=ρ*V*d/μ

ρ: densità del fluido=1.000 kg/m3

V: velocità nel condotto= 2 m/s

d: diametro idraulico=85 mm

μ: viscosità dinamica del fluido=1*10-3 Pa*s

Re=170.000

k=0,02 mm (tubo in inox nuovo)

d/k=4.250

11

Dimensionamento della pompa principale

Perdite di carico distribuite – esempio di calcolo

Re=170.000

d/k=4.250

∆pD=1/2*ρ*(λ*L/d)*V2

12

Dimensionamento della pompa principale

Perdite di carico concentrate

Sono le perdite di pressione generate da variazioni di geometria

del condotto o di direzione del flusso rispetto al moto rettilineo.

∆pC=1/2*ρ*ξ*V2

13

Dimensionamento della pompa principale

Per poter calcolare le perdite di carico occorrono informazioni

quali:

- Lunghezza delle tubazioni;

- Diametro delle tubazioni;

- Numero di accidentalità (curve, variazioni di sezione, valvole, …).

Quindi, per dimensionare la pompa, occorre conoscere in maniera

abbastanza approfondita l’impianto: il Block Flow Diagram non è

più sufficiente. Occorre un nuovo strumento, il Process Flow

Diagram (PFD).

14

Dimensionamento della pompa principale

Il Process Flow Diagram (PFD)

15

Dimensionamento della pompa principale

Dimensionamento delle tubazioni

∆pD=1/2*ρ*(λ*L/d)*V2

Occorre dimensionare con cura le tubazioni per non avere velocità

troppo elevate (con conseguenti elevate perdite di carico). D’altro

canto, maggiore è il diametro della tubazione, maggiore è il costo

per metro lineare della tubazione stessa. Occorre trovare un

equilibrio.

Solitamente, la velocità di liquidi all’interno di condotte viene

dimensionata attorno a 1,5 m/s.

16

Dimensionamento della pompa principale

Dimensionamento delle tubazioni – esempio di calcolo

Velocità di design V:

1,5 m/s

Portata di design Q:

40 m3/h (flusso diviso su due linee)

A=(Q/3.600)/V=0,007 m2=7.407 mm2

A=π*d2/4 → d=97 mm

17

Dimensionamento della pompa principale

Dimensionamento delle tubazioni – esempio di calcolo

d interno ottimale=97 mm → la scelta ricade sul DN80

d=111 mm circa (DN100)

V=1,14 m/s

d=85 mm circa (DN80)

V=1,96 m/s

18

Dimensionamento della pompa principale

Calcolo delle perdite di carico

E’ stato realizzato un foglio di calcolo per la determinazione delle

perdite di carico complessive sulla base di una bozza di lay-out

dell’impianto (diametri e lunghezze tubazioni) e delle

caratteristiche resistive degli elementi principali dell’impianto

(filtro, valvole di regolazione, valvole di non ritorno, orifizi tarati).

La perdita di carico totale stimata è pari a circa 6 bar: impiegando

un coefficiente di sicurezza φ pari a 1,30, si ottiene una prevalenza

richiesta alla pompa pari a circa 8 bar.

19

Dimensionamento della pompa principale

Dimensionamento della pompa

Sono ora note:

- portata di design:

80 m3/h

- prevalenza:

8 bar

Quale tipologia di pompa (volumetrica, dinamica) meglio si adatta

alle caratteristiche dell’impianto?

20

Dimensionamento della pompa principale

Scelta della tipologia di pompa: volumetrica vs. dinamica

Curva caratteristica

Costo

Ingombro

21

Dimensionamento della pompa principale

La pompa principale

NK50-250/254

Portata: 80 m3/h

Prevalenza: 8 bar

Rendimento: 71%

Potenza assorbita: 25 kW

NPSH: 3,5 m

22

Dimensionamento della pompa principale

La pompa principale

NK50-250/254

Portata: 80 m3/h

Prevalenza: 8 bar

Rendimento: 71%

Potenza assorbita: 25 kW

NPSH: 3,5 m

Ingombri: 1.600x660x530 mm

Peso: 420 kg circa

DN in: DN65

DN out: DN50

Motore elettrico: 30 kW

23

Dimensionamento della pompa principale

La pompa principale

24

Dimensionamento della pompa principale

La pompa principale

25

Dimensionamento della pompa principale

La pompa principale

26

Dimensionamento della pompa principale

La pompa principale

NK50-250/254 BQQE-R

Portata: 80 m3/h

Prevalenza: 8 bar

Rendimento: 71%

Potenza assorbita: 25 kW

NPSH: 3,5 m

Ingombri: 1.600x660x530 mm

Peso: 420 kg circa

DN in: DN65

DN out: DN50

Motore elettrico: 30 kW

Corpo e girante in acciaio inox

Tenuta con soffietto in gomma

27

Dimensionamento della pompa principale

Il filtro in aspirazione alla pompa

A seconda del campo di applicazione, può essere necessaria

l’installazione o meno di un filtro all’aspirazione della pompa.

In particolare, occorre fare riferimento alle caratteristiche

geometriche della pompa (ad esempio, una pompa volumetrica a

vite presenta delle sezioni di passaggio ridotte, per cui occorre

prestare particolare attenzione alla massima dimensione del

materiale solido in ingresso) ed alla qualità e composizione del

fluido pompato (ad esempio, nel caso di acqua di mare è possibile

la presenza di elementi organici e inorganici di dimensioni anche

notevoli).

28

Dimensionamento della pompa principale

Il filtro in aspirazione alla pompa

L’utilizzo di una pompa centrifuga pone limiti non particolarmente

stringenti in merito alla massima dimensione ammissibile per il

materiale solido in ingresso.

D’altro canto, essendo il fluido acqua di mare occorre valutare

attentamente due diverse problematiche:

- presenza di materiale organico e inorganico voluminoso;

- presenza di sabbia.

29

Dimensionamento della pompa principale

Il filtro in aspirazione alla pompa

Il posizionamento di un filtro del tipo a griglia o simile è più che

sufficiente per limitare il problema dell’aspirazione di materiale

voluminoso (quale, ad esempio, plastiche, legno, materiale

organico di varia natura).

D’altro canto, eliminare la sabbia eventualmente presente

all’interno dell’acqua aspirata comporterebbe l’utilizzo di filtri

molto meno grossolani e più performanti, con un inevitabile

incremento della complessità dell’impianto e dei costi dello

stesso. Per risolvere questo problema, l’aspirazione della pompa

viene posizionata in un luogo in cui vi è una condizione perdurante

di condizioni meteomarine stabili, cioè in cui la sabbia non viene

trasportata in maniera rilevante dalle correnti marine.

30

Dimensionamento della pompa principale

Il calcolo dell’NPSH – a cosa serve?

Il fluido in aspirazione alla pompa si trova in una condizione di

temperatura praticamente costante e di pressione decrescente dal

punto del prelievo sino all’ingresso nella girante della pompa ed al

contatto con le pale.

Per questo motivo, può accadere che, se vi è un dislivello elevato

tra punto di prelievo del fluido e ingresso nella pompa e/o se le

perdite di carico nel condotto di aspirazione sono elevate e/o le

perdite in ingresso alla pompa sono elevate, la pressione del fluido

vada a scendere al di sotto della tensione di vapore

corrispondente alla data temperatura del fluido.

31

Dimensionamento della pompa principale

Il calcolo dell’NPSH – a cosa serve?

Quando la pressione del fluido scende al di sotto della tensione di

vapore si ha il fenomeno della cavitazione. La dinamica del

processo è quasi del tutto simile a quella dell'ebollizione: mentre

nel caso dell’ebollizione si creano bolle meccanicamente stabili,

perché piene di vapore alla stessa pressione del liquido

circostante, nella cavitazione è la pressione del liquido a scendere

improvvisamente, mentre temperatura e tensione di vapore

restano costanti. Per questo motivo la bolla prodotta dalla

cavitazione resiste finché non incontra la pala della girante, che

provoca un incremento istantaneo nella pressione del fluido e la

contemporanea rottura della bolla.

32

Dimensionamento della pompa principale

Il calcolo dell’NPSH – a cosa serve?

Il fenomeno si traduce quindi in una erosione della pala, nota

come pitting, e si accompagna ad emissioni sonore rilevanti.

33

Dimensionamento della pompa principale

Il calcolo dell’NPSH

[m]

34

Dimensionamento della pompa principale

Il calcolo dell’NPSH – esempio di calcolo

35

Dimensionamento della pompa principale

Il calcolo dell’NPSH – esempio di calcolo

00 – Perdita in ingresso al filtro:

ξ=0,5

Stot=2*(1*0,35)+2*(0,35*0,5)+1*0,5=1,55 m2

Spassaggio=Stot*[(π*82/4)/16*16)]=1,55*0,196=0,304 m2

Q=80 m3/h

V=(Q/3.600)/Spassaggio=0,07 m/s

∆p=1/2*ρ*ξ*V2=1,2 Pa

36

Dimensionamento della pompa principale

Il calcolo dell’NPSH – esempio di calcolo

00 – Perdita in ingresso al filtro con filtro intasato al 50%

ξ=0,5

σ: sezione libera di passaggio= 50%

Spassaggio=Stot* σ*[(π*82/4)/16*16)]=1,55*0,5*0,196=0,152 m2

Q=80 m3/h

V=(Q/3.600)/Spassaggio=0,15 m/s

∆p=1/2*ρ*ξ*V2=5,6 Pa

37

Dimensionamento della pompa principale

Il calcolo dell’NPSH – esempio di calcolo

00 – Perdita in ingresso al filtro con filtro intasato al 95%

ξ=0,5

σ: sezione libera di passaggio= 5%

Spassaggio=Stot* σ*[(π*82/4)/16*16)]=1,55*0,05*0,196=0,015 m2

Q=80 m3/h

V=(Q/3.600)/Spassaggio=1,5 m/s

Manutenzione: pulizia periodica del

filtro in ingresso (se non automatizzato)

∆p=1/2*ρ*ξ*V2=563 Pa

38

Dimensionamento della pompa principale

Il calcolo dell’NPSH – esempio di calcolo

01 – Perdita in ingresso alla tubazione DN150

ξ=0,5

d=0,165 m2 (DN150)

Q=80 m3/h

V=(Q/3.600)/(π*d2/4)=1,0 m/s

∆p=1/2*ρ*ξ*V2=250 Pa

39

Dimensionamento della pompa principale

Il calcolo dell’NPSH – esempio di calcolo

02 – Perdita valvola di non ritorno Socla 696V DN150

ξ=0,5 (dato del costruttore)

d=0,114 m2 (DN150)

Q=80 m3/h

V=(Q/3.600)/(π*d2/4)=2,2 m/s

∆p=1/2*ρ*ξ*V2=1.210 Pa

Manutenzione: verifica dello stato di

integrità della valvola di non ritorno

40

Dimensionamento della pompa principale

Il calcolo dell’NPSH – esempio di calcolo

03 – Curva 90° DN150

d=0,165 m2 (DN150)

R/d=1,4

ξ=0,5

Q=80 m3/h

V=(Q/3.600)/(π*d2/4)=1,0 m/s

∆p=1/2*ρ*ξ*V2=250 Pa

41

Dimensionamento della pompa principale

Il calcolo dell’NPSH – esempio di calcolo

04 – Riduzione di sezione DN150-DN80

d1=0,165 m2 (DN150)

d2=0,085 m2 (DN80)

ξ=0,05

Q=80 m3/h

V=(Q/3.600)/(π*d22/4)=3,9 m/s

∆p=1/2*ρ*ξ*V2=383 Pa

42

Dimensionamento della pompa principale

Il calcolo dell’NPSH – esempio di calcolo

05 – Riduzione di sezione DN80-DN65

d1=0,085 m2 (DN80)

d2=0,070 m2 (DN65)

ξ=0,05

Q=80 m3/h

V=(Q/3.600)/(π*d22/4)=5,8 m/s

∆p=1/2*ρ*ξ*V2=833 Pa

43

Dimensionamento della pompa principale

Il calcolo dell’NPSH – esempio di calcolo

06 – Perdite distribuite

λ=0,02

L con DN150=2,00+0,29+0,29+0,05+1,00= 3,63 m

L con DN80=0,14 m

L con DN65=0,26 m

Si calcola il ∆p per ogni tratto a DN costante in base alla relativa

velocità nel condotto:

∆p distribuito=220 Pa + 251 Pa + 1.249 Pa=1.720 Pa

44

Dimensionamento della pompa principale

Il calcolo dell’NPSH – esempio di calcolo

[m]

Hf=3.489 Pa + 1.720 Pa = 5.209 Pa = 0,05 bar = 0,5 m

Hv (T=30°C)=0,4 m

Hs=0,5 m (margine di sicurezza)

45

Dimensionamento della pompa principale

Il calcolo dell’NPSH – esempio di calcolo

NPSH=3,5 m

46

Dimensionamento della pompa principale

Il calcolo dell’NPSH – esempio di calcolo

[m]

Hf=3.489 Pa + 1.720 Pa = 5.209 Pa = 0,05 bar = 0,5 m

Hv (T=30°C)=0,4 m

Hs=0,5 m (margine di sicurezza)

NPSH=3,5 m

H=5,3 m → poiché in realtà la quota massima di aspirazione è

di 3 metri circa, il fenomeno della cavitazione

dovrebbe essere evitato: attenzione a intasamento

filtro e blocco valvola di non ritorno!

47

Dimensionamento della pompa principale

Perché non eliminare la valvola di non ritorno?

La valvola di non ritorno è ineliminabile poiché è indispensabile

nella fase di adescamento della pompa centrifuga.

Essendo installata sopra battente, la pompa centrifuga necessita

di una alimentazione in fase di avviamento che sia in grado di

riempire di fluido il volume compreso tra la tubazione e la mandata

della pompa.

Non essendovi in loco possibilità di allaccio alla rete idrica, si è

optato per l’utilizzo di una pompa autoadescante come pompa di

adescamento per la pompa principale.

48

Dimensionamento della pompa principale

La pompa di adescamento

La pompa autoadescante ad anello liquido è costituita da un corpo

cilindrico esterno e da una girante interna a pale radiali con asse

eccentrico rispetto al corpo cilindrico esterno.

Girante a pale radiali

Corpo

Vortice

liquido

Camera

di lavoro

Mandata

Aspirazione

Parete del corpo

Se il corpo si riempie parzialmente di liquido e la

girante ruota, il liquido viene in parte pompato

alla mandata ed in parte proiettato per effetto

della forza centrifuga contro la parete interna del

corpo stesso creando un anello liquido che va a

riempire lo spazio delimitato tra le palette della

girante, provocando così una compressione

dell’aria presente, che viene espulsa alla

mandata. In questo modo, all’aspirazione si

realizza una progressiva depressione, che in

alcuni casi può raggiungere valori prossimi al

97% della pressione atmosferica.

49

Dimensionamento della pompa principale

La pompa di adescamento

Una parte di liquido da pompare rimane sempre all’interno della

pompa in seguito al primo avviamento: per il primo avviamento,

invece, va riempita la pompa, per la quale il funzionamento a secco

rappresenta una condizione di funzionamento anomala, anche se

esistono versioni in grado di funzionare anche in tali condizioni.

50

Dimensionamento della pompa principale

La pompa di adescamento

La valvola di non ritorno posizionata all’aspirazione della pompa

principale presenta, solitamente, problemi di tenuta dopo un certo

numero di ore di funzionamento.

Per questo motivo, occorre prevedere una procedura di

avviamento della pompa principale che tenga conto di tale

problematica e preveda l’ausilio della pompa di adescamento per

tutti gli avviamenti e, quindi, non solo limitatamente al primo

avviamento.

51

Dimensionamento della pompa principale

La pompa di adescamento

3 bar

13,8 m3/h

52

Dimensionamento della pompa principale

La pompa di adescamento

Modello: Liverani EP 50 M/TF

53

Dimensionamento della pompa principale

La pompa di adescamento

Modello: Liverani EP 50 M/TF

Portata: 10 m3/h

Prevalenza: 1 bar

Ingombri: 435x250x194 mm

Peso: 26 kg circa

DN in: d50

DN out: d50

Motore elettrico: 1,86 kW

54

Dimensionamento della pompa principale

La pompa di adescamento

Rispetto a quanto strettamente necessario, la pompa di

adescamento è stata scelta in maniera tale da poter funzionare

anche come unità di back-up nel caso in cui la pompa principale

dovesse essere ferma per opere di manutenzione ordinaria o

straordinaria.

La portata è inferiore a quella minima (flussaggio), ma per l’utilizzo

specifico si è ritenuta accettabile per condizioni di emergenza.

Torna all’agenda

55

Elettrovalvola tipo on-off

Il Process Flow Diagram (PFD)

56

Elettrovalvola tipo on-off

La valvola VSO-1

Dimensioni: DN65

Fluido: acqua di mare

Portata: circa 10 m3/h

Tipologia: valvola on-off automatizzata

Segnale in uscita: inizio/fine corsa

57

Elettrovalvola tipo on-off

Valvola a farfalla Sylax DN65 – 41284N257

Dimensioni: DN65

Corpo: ghisa

Lente: Acciaio inox AISI316

Manicotto: EPDM

58

Elettrovalvola tipo on-off

Valvola a farfalla Sylax DN65 – 41284N257

59

Elettrovalvola tipo on-off

Valvola a farfalla Sylax DN65 – 41284N257

Servomotore:

VALPES ER Plus 35.50A.G00

Coppia:

35 Nm

Alimentazione:

90V/240V AC 50/60Hz - 90V/350V DC

Consumi:

15 W

Tempo di manovra:

19 secondi (senza carico)

26 secondi (con carico)

60

Elettrovalvola tipo on-off

Valvola a farfalla Sylax DN65 – 41284N257

61

Elettrovalvola tipo on-off

Valvola a farfalla Sylax DN65 – 41284N257

VOLANTINO MANUALE

Torna all’agenda

62

Dimensionamento filtro alla mandata

63

Dimensionamento filtro alla mandata

Filtro F2

Portata di design: 80 m3/h

Fluido: acqua di mare

Grado di filtrazione: superiore ad 1 mm

Funzionalità: autopulente, senza interruzione di servizio

64

Dimensionamento filtro alla mandata

Filtro Poly Spin Klin Arkal 3x3’’

Portata ottimale: 110 m3/h

Portata media: 80 m3/h

Portata minima: 45 m3/h

Grado di filtrazione: 40 mesh

Massima pressione ammissibile: 10 bar

Minima pressione per controlavaggio: 2,8 bar

Funzionamento ordinario

Controlavaggio

65

Dimensionamento filtro alla mandata

Filtro Poly Spin Klin Arkal 3x3’’

Il filtro a dischi: principio di funzionamento

66

Dimensionamento filtro alla mandata

Filtro Poly Spin Klin Arkal 3x3’’

67

Dimensionamento filtro alla mandata

Filtro Poly Spin Klin Arkal 3x3’’

Command pressure is applied to the top side of the diaphragm

through port D. The diaphragm moves down, pushing the sealed

body by the shaft. Port A is closed by the seal, preventing flow to

the filter. Port C is now open allowing flushing water to flow from

port B (filter connection) to the drain.

68

Dimensionamento filtro alla mandata

Filtro Poly Spin Klin Arkal 3x3’’

69

Dimensionamento filtro alla mandata

Filtro Poly Spin Klin Arkal 3x3’’

0,150 bar

70

Dimensionamento filtro alla mandata

Filtro Poly Spin Klin Arkal 3x3’’

Azionamento controlavaggio:

Logica temporale+pressione differenziale

71

Dimensionamento filtro alla mandata

Filtro Poly Spin Klin Arkal 3x3’’

Per la completa automazione del sistema occorrono:

- Trasduttore di pressione differenziale tra ingresso e uscita del

filtro (pulizia);

- Trasduttore di pressione all’ingresso del filtro (protezione da

sovrappressione).

Torna all’agenda

72

Regolazione di portata su due livelli

Come regolo la portata su due livelli?

Opzione 1: regolazione con valvola

PT

Pompa

Valvola di regolazione

73

Regolazione di portata su due livelli

Come regolo la portata su due livelli?

Opzione 1: regolazione con valvola

9 bar

15 kW

74

Regolazione di portata su due livelli

Come regolo la portata su due livelli?

Opzione 1: regolazione con valvola

Portata design

Portata di flussaggio

Portata: 80 m3/h

Prevalenza: 8 bar

Rendimento: 71%

Potenza assorbita: 25 kW

Portata: 20 m3/h

Prevalenza: 9 bar

Rendimento: 33% circa

Potenza assorbita: 15 kW

Consumi elettrici elevati!

75

Regolazione di portata su due livelli

Come regolo la portata su due livelli?

Opzione 2: impiego di due pompe in linea

a) P1=flussaggio, P2=pieno carico → alternato

b) P1=flussaggio, P1+P2=piano carico → contemporaneo

PT

Pompa P2

Valvola di regolazione

Pompa P1

Ottimizzo il funzionamento delle pompe ai diversi regimi, ma:

Aumento i costi di installazione e gestione (due pompe invece

di una) e incremento gli ingombri

76

Regolazione di portata su due livelli

Come regolo la portata su due livelli?

Opzione 3: regolazione con inverter

n=60*f/n°di coppie di poli

n: numero di giri della pompa [rpm]

f: frequenza [Hz]

Dal momento che 60 è un valore costante ed il n° di coppie di poli

del motore della pompa è fisso, l’unica possibilità per variare il

numero di giri n della pompa è quello di variare la frequenza f di

alimentazione del motore elettrico.

Esempio:

n=60*50/1=3.000 rpm

n=60*50/2=1.500 rpm

77

Regolazione di portata su due livelli

Come regolo la portata su due livelli?

Opzione 3: regolazione con inverter

f=50Hz

f=variabile

Nell’inverter la tensione alternata della rete viene raddrizzata in

corrente continua e viene quindi riconvertita in corrente alternata

trifase a frequenza variabile per alimentare il motore elettrico.

78

Regolazione di portata su due livelli

Come regolo la portata su due livelli?

Opzione 3: regolazione con inverter

Le perdite di carico dell’impianto nel

caso di portata di flussaggio sono pari

a circa 0,5-1 bar; pertanto, regolando la

frequenza attorno al minimo consentito

(ovvero il 25% della frequenza

massima), è possibile lavorare in

condizioni tali da garantire l’erogazione

della portata di flussaggio.

79

Regolazione di portata su due livelli

Come regolo la portata su due livelli?

Opzione 3: regolazione con inverter

Portata design

Portata di flussaggio

Portata: 80 m3/h

Prevalenza: 8 bar

Rendimento: 71%

Potenza assorbita: 25 kW

Portata: 20 m3/h

Prevalenza: 1 bar circa

Rendimento: 60% circa

Potenza assorbita: 1 kW circa

Consumi elettrici ridotti!

80

Regolazione di portata su due livelli

L’inverter

Consente la regolazione di velocità e quindi la variazione di portata

della pompa (vi è un limite sotto i 12,5 Hz per il pericolo di

surriscaldamento del motore). Benefici:

- gli avvii e gli arresti graduali riducono gli stress sui componenti

meccanici, idraulici ed elettrici;

-si ottengono significativi risparmi energetici in quanto la pompa

viene utilizzata per le effettive richieste del sistema idraulico;

- le protezioni elettroniche presenti nei convertitori consentono

una efficace e completa protezione della pompa;

- si eliminano gli spunti di avviamento, permettendo così di non

dover sovradimensionare i componenti elettrici e gli eventuali

gruppi elettrogeni di soccorso.

81

Regolazione di portata su due livelli

L’inverter

Problematiche:

- apparecchio costoso (anche se meno che in passato);

- apparecchio “delicato”: si tratta di elettronica di potenza e quindi

sensibile alle caratteristiche ambientali (umidità, polvere, ecc…);

- problemi di compatibilità elettromagnetica (armoniche, disturbi

ad apparecchiature elettroniche, ecc...);

- necessita di una corretta installazione (ventilazione, ecc...);

- richiede l’installazione in prossimità del motore alimentato (una

distanza tra motore ed azionamento superiore ai 200 m può essere

causa di guasto dell’azionamento).

82

Regolazione di portata su due livelli

L’inverter

Modello: CUE 30 kW – 96754727

Potenza: 30 kW

Frequenza di alimentazione: 50 Hz

Voltaggio: 3x380-440/441-500 V

Segnali in ingresso:

n°1 0-10V per impostazioni esterne

n°1 4-20mA per impostazione da sensore

n°4 ingressi digitali

n°2 segnali per relè

Segnale in uscita:

n°1 4-20mA

Regolatore PID

Limite temperatura ambiente: 0-45°C

Umidità relativa ambiente: 0-95%

Dimensioni: 242x260x624 mm

Peso: 27 kg

83

Regolazione di portata su due livelli

Il filtro sinusoidale per inverter

I filtri sinusoidali sono progettati per consentire solo alle

frequenze basse di passare. Pertanto, le frequenze più elevate

sono eliminate, risultando così una forma sinusoidale della

tensione concatenata o di linea così come per la corrente.

Grazie all’impiego di filtri sinusoidali l'uso di inverter speciali con

isolamento rinforzato non è necessario. Inoltre, la rumorosità del

motore viene smorzata, si riducono lo stress di isolamento e le

correnti parassite, determinando in tal modo una vita utile

maggiore del motore. Infine, l’impiego di filtri sinusoidali consente

l'uso di cavi di collegamento al motore più lunghi.

84

Regolazione di portata su due livelli

Il filtro sinusoidale per inverter

Modello: filtro sinusoidale - 96755021

Inoltre, il filtro sinusoidale in uscita

elimina i problemi di interferenza tra

inverter e altre apparecchiature

elettriche presenti nelle vicinanze

85

Regolazione di portata su due livelli

L’inverter

86

Regolazione di portata su due livelli

L’inverter

87

Regolazione di portata su due livelli

L’inverter

88

Regolazione di portata su due livelli

L’inverter

89

Regolazione di portata su due livelli

L’inverter

90

Regolazione di portata su due livelli

L’inverter

91

Regolazione di portata su due livelli

L’inverter

Autoclave

92

Regolazione di portata su due livelli

L’inverter

93

Regolazione di portata su due livelli

L’inverter

94

Regolazione di portata su due livelli

L’inverter

95

Regolazione di portata su due livelli

Il controllo proporzionale-integrale-derivativo

b: banda proporzionale

e: errore

r: velocità di integrazione

q: tempo di derivazione

96

Regolazione di portata su due livelli

L’inverter

97

Regolazione di portata su due livelli

L’inverter

L’inverter

deve

essere

correttamente

ventilato

per

poter smaltire il calore prodotto

durante

il

funzionamento:

l’inverter ha un rendimento

elettrico!

Torna all’agenda

98

Il bilanciamento di portata

La regolazione di portata, come descritto, viene effettuata tramite

la variazione del numero di giri della pompa grazie all’impiego di

un inverter con regolazione PID.

Il bilanciamento di portata, invece, richiede necessariamente la

presenza di valvole di regolazione.

99

Il bilanciamento di portata

Il Process Flow Diagram (PFD)

100

Il bilanciamento di portata

Le valvole di regolazione VR-1 e VR-2

Dimensione: DN80

Fluido: acqua di mare

Portata: 40 m3/h

Tipologia di valvola: valvola di regolazione automatizzata

Uscita: segnale 4-20mA relativo alla posizione dell’otturatore

101

Il bilanciamento di portata

Le valvole Omal DN80 - V377XE71

Dimensioni: DN80

Corpo: ghisa

Lente: bronzo-alluminio

Manicotto: EPDM

102

Il bilanciamento di portata

Le valvole Omal DN80 – EA0035C2C000

Attuatore: elettrico modulante

Coppia: 35 Nm

Alimentazione: 24 Vdc

103

Il bilanciamento di portata

Le valvole Omal DN80 – EA0035C2C000

104

Il bilanciamento di portata

Le valvole Omal DN80 – EA0035C2C000

105

Il bilanciamento di portata

Le valvole Omal DN80 – KEMRBCC2

Tipologia: posizionatore modulante (accessorio)

Indicatore visivo

di posizione

Posizionatore modulante

Attuatore elettrico

106

Il bilanciamento di portata

Le valvole Omal DN80 – KEMRBCC2

La “Scheda per il Controllo Modulante” è contenuta nel “Box

ausiliario”: la sua funzione è quella di consentire il monitoraggio

della posizione raggiunta dall’attuatore, tramite la generazione di

un segnale 4-20 mA, a loop passivo, proporzionale alla posizione

effettiva dell’albero.

Il movimento rotatorio a quarto di giro viene rilevato da un

potenziometro calettato direttamente sull’albero di uscita

dell’attuatore e tradotto nello standard 4-20 mA tramite un sistema

elettronico di precisione. Sono disponibili due finecorsa ausiliari

SPDT con contatti dorati e camme regolabili su tutta la corsa.

107

Il bilanciamento di portata

Le valvole Omal DN80 – KEMRBCC2

Temperatura di impiego: da -25°C a +80°C

Alimentazione loop passivo: 12-32 Vdc

Segnale in uscita: 4-20 mA

Ripetibilità: <0,2%

Linearità: >2%

Indicatore di posizione

108

Il bilanciamento di portata

Le valvole Omal DN80 – KEMRBCC2

Action mode: è possibile far corrispondere ad un incremento nel

segnale in ingresso una rotazione in senso orario (DIR) oppure

una in senso antiorario (REV, preset di fabbrica); in posizione SO

(Signal Off) si scollega il segnale in ingresso.

Zero: tramite un potenziometro è possibile far coincidere una

determinata posizione della valvola (ad esempio, tutta chiusa) con

il segnale 4 mA. Ruotando in senso orario il potenziometro si

aumenta la corsa utile, in caso contrario la corsa utile viene

ridotta.

109

Il bilanciamento di portata

Le valvole Omal DN80 – KEMRBCC2

Span: tramite un potenziometro è possibile regolare la lunghezza

della corsa utile, cioè far corrispondere al valore di 20 mA, ad

esempio, la posizione di valvola completamente aperta.

Sensitivity: tramite un selettore ad 8 posizione è possibile

ottimizzare il grado di precisione ottenibile dall’attuatore.

110

Il bilanciamento di portata

Le valvole Omal DN80 – KEMRBCC2

Safety Mode: è possibile fare si che in assenza di segnale, o con

valori inferiori a 3 mA, l’attuatore compia una delle azioni seguenti:

- Rotazione in senso anti-orario sino a fine corsa;

- Stop (preset di fabbrica, nessuna rotazione);

- Rotazione in senso orario sino a fine corsa.

111

Il bilanciamento di portata

Le valvole Omal DN80 – KEMRBCC2

112

Il bilanciamento di portata

Il bilanciamento di portata si ottiene nella seguente maniera: se si

verifica una differenza di portata (ad esempio, portata sul ramo 1

maggiore che sul ramo 2), prima apro gradualmente la valvola del

ramo 2; quando la valvola sul ramo 2 risulta completamente

aperta, allora chiudo gradualmente la valvola del ramo 1.

Fino a che grado chiudo?

113

Il bilanciamento di portata

Diagramma portata-perdita di carico

30°

4 bar

DN80

Portata: 40 m3/h

Velocità nel condotto [m/s]

114

Il bilanciamento di portata

Fisso il minimo grado di apertura a 30°.

Nel caso in cui non si riesca a bilanciare le portate neanche con

una valvola completamente aperta ed una al minimo, occorre

inviare un segnale di allarme con richiesta di intervento sul posto.

Torna all’agenda

115

La misura di portata

Strumenti di misura della portata

1) Induzione magnetica

2) Coriolis

3) Vortici di Von Karman

4) Contatore (mulinello, turbina)

5) Orifizio tarato e trasduttore di pressione differenziale

116

La misura di portata

Induzione magnetica

In base alla legge di Faraday sull’induzione magnetica, in un

conduttore che si muove in un campo magnetico viene indotta una

tensione.

117

La misura di portata

Induzione magnetica

Il fluido che defluisce è il conduttore in movimento. La tensione

indotta è proporzionale alla velocità di deflusso ed è fornita ad un

amplificatore tramite due elettrodi di misura. La portata

volumetrica è calcolata in base alla sezione del tubo.

Il campo magnetico in corrente continua è generato da due bobine

alimentate in corrente continua, a polarità alternata.

118

La misura di portata

Forze di Coriolis

Il principio di misura è basato sulla generazione controllata di

forze di Coriolis. Queste forze sono sempre presenti quando siano

sovrapposti movimenti di traslazione e rotazione.

FC = - 2 · ∆m (ω x v)

FC = forza di Coriolis;

∆m = massa in movimento;

ω = velocità angolare;

v = velocità radiale in un sistema rotante o oscillante.

119

La misura di portata

Forze di Coriolis

Invece di una velocità angolare costante ω, il sensore Promass

utilizza l'oscillazione. Il sensore contiene due tubi di misura

paralleli in cui scorre il liquido. Tali tubi oscillano in controfase,

comportandosi come un diapason.

Le forze di Coriolis prodotte nei tubi di misura provocano uno

sfasamento nelle oscillazioni dei tubi:

- quando si registra una portata pari a zero, ossia quando il liquido

è fermo, i due tubi oscillano in fase (1);

- la portata massica causa decelerazione dell'oscillazione

all'ingresso dei tubi (2) e accelerazione all'uscita (3).

120

La misura di portata

Forze di Coriolis

121

La misura di portata

Forze di Coriolis

La differenza di fase (A-B) aumenta con l'aumento della portata

massica. Sensori elettrodinamici registrano le oscillazioni del tubo

in entrata e in uscita.

L'equilibrio del sistema è garantito dall'oscillazione in controfase

dei due tubi di misura. Il principio di misura opera

indipendentemente da temperatura, pressione, viscosità,

conducibilità e profilo del fluido.

122

La misura di portata

Forze di Coriolis

I tubi di misura sono continuamente eccitati alla loro frequenza di

risonanza. Quando si verifica una variazione della massa e,

conseguentemente, della densità del sistema oscillante

(comprendente i tubi di misura e il liquido) si determina un

corrispondente aggiustamento automatico della frequenza di

oscillazione.

La frequenza di risonanza è quindi funzione della densità del

prodotto.

123

La misura di portata

Forze di Coriolis

Il valore della densità ottenuto in questo modo può essere

utilizzato, insieme alla portata massica misurata, per calcolare la

portata volumetrica.

Inoltre, è calcolata anche la temperatura dei tubi di misura, al fine

di calcolare il fattore di compensazione per gli effetti termici.

124

La misura di portata

Vortici di Von Karman

Questi misuratori di portata a precessione di vortici si basano sul

principio teorizzato da Karman: quando un fluido scorre ed

incontra una barra generatrice, si formano in alternanza dei vortici,

che si distaccano da entrambi i lati con senso di rotazione

opposto.

Ogni vortice genera una bassa pressione locale. Le fluttuazioni di

pressione sono rilevate dal sensore e convertite in impulsi

elettrici. I vortici sono generati con regolarità entro i limiti

applicativi del misuratore. Di conseguenza, la frequenza di

generazione dei vortici è direttamente proporzionale alla portata

volumetrica.

125

La misura di portata

Vortici di Von Karman

Entro i limiti applicativi, il fattore K dipende solo dalla geometria

del misuratore. Non dipende dalla velocità di deflusso e dalle

caratteristiche di viscosità e densità del fluido.

Di conseguenza, il fattore K non dipende dal tipo di prodotto da

misurare, che sia vapore, gas o liquido. Il segnale di misura

primario è già digitale (segnale in frequenza) ed è una funzione

lineare della portata. Il fattore K viene determinato in fabbrica con

una calibrazione eseguita al termine del ciclo di produzione del

misuratore; tale fattore non è soggetto a deriva a lungo termine o

del punto di zero. Il misuratore non comprende parti in movimento

e non richiede manutenzione.

126

La misura di portata

Confronto strumentazione Endress+Hauser

Fluido

Liquido conduttore

Vortici di

Induzione Coriolis

Karman

X

X

Liquido non conduttore

X

X

Gas

X

X

Vapore

X

X

127

La misura di portata

Contatore

Il cuore meccanico del contatore volumetrico è il mulinello con

asse orizzontale in cui il numero di giri è direttamente

proporzionale alla portata d’acqua in circolazione. Su ogni

contatore volumetrico è montato un lanciaimpulsi con cavetto di

collegamento per trasmettere a distanza il numero di giri del

mulinello.

Il lanciaimpulsi, attraverso un magnete rotativo, converte il

movimento meccanico in un contatto elettro-magnetico (contatto

REED), che emette impulsi elettrici con una frequenza

proporzionale al numero di giri del mulinello e quindi alla portata

d’acqua in circolazione.

128

La misura di portata

Contatore

129

La misura di portata

Orifizio tarato con trasduttore di pressione differenziale

Orifizio tarato o diaframma

130

La misura di portata

Orifizio tarato con trasduttore di pressione differenziale

L’orifizio tarato (o diaframma) induce una perdita di carico

concentrata ∆p generata da un brusco restringimento di sezione

nel condotto dato dal passaggio dal diametro D della tubazione a

monte del diaframma al diametro d dell’orifizio.

∆p=1/2*ρ*ξ*V2

V=Q/A

Q: portata in volume

A: sezione equivalente di passaggio

∆p=1/2*ρ*ξ*(Q/A)2 → relazione tra portata e perdita di carico

131

La misura di portata

Orifizio tarato con trasduttore di pressione differenziale

Le norme UNI EN ISO 5167-1 e 5167-2 definiscono come misurare

la portata dei fluidi mediante dispositivi a pressione differenziale

inseriti in condotti a sezione circolare piena.

La portata in massa qm viene determinata tramite la equazione:

qm = C*ε*d2*(π/4)*(2*∆p*ρ)1/2/(1-β4)1/2

C: coefficiente di efflusso (dipende dalla portata);

ε: fattore di espansione (per fluidi incomprimibili è uguale a 1);

β: fattore geometrico, pari al rapporto tra d e D.

132

La misura di portata

Orifizio tarato con trasduttore di pressione differenziale

Faccia rivolta a monte del flusso

∆h<0,005*(D-d)/2

(planarità)

Rugosità (Ra): minore di d*10-4

133

La misura di portata

Orifizio tarato con trasduttore di pressione differenziale

e<E<0,05*D;

tolleranza <0,001*D se D>200mm

tolleranza <0,2 mm se D<200mm

α=45°(±15°)

0,005*D<e<0,02*D; tolleranza <0,001*D

Ci sono vincoli anche su smussi e raccordi

134

La misura di portata

Orifizio tarato con trasduttore di pressione differenziale

d>12,5mm

0,10<d/D<0,75

Tolleranza: 0,05%

La scelta del fattore geometrico β è

lasciata al progettista.

135

La misura di portata

Orifizio tarato con trasduttore di pressione differenziale

Metodo 1: prese di pressione sul tubo

=D

=25,4mm

=D/2

=25,4mm

Metodo 2: prese di pressione sulle flange

136

La misura di portata

Orifizio tarato con trasduttore di pressione differenziale

La norma è applicabile se sono rispettati i seguenti precetti:

ReD=4*qm/(π*μ*D)

137

La misura di portata

Orifizio tarato con trasduttore di pressione differenziale

Quanto vale il coefficiente di efflusso?

ReD=4*qm/(π*μ*D)

138

La misura di portata

Orifizio tarato con trasduttore di pressione differenziale

139

La misura di portata

Orifizio tarato con trasduttore di pressione differenziale

La UNI EN ISO 5167-2 fornisce le

indicazioni tecniche per realizzare

un sistema di misura conforme: in

questo caso, è possibile ricavare il

valore del coefficiente di efflusso C

da tabelle fornite nell’appendice

della norma stessa.

Ma C dipende da qm: come calcolo

qm?

140

La misura di portata

Orifizio tarato con trasduttore di pressione differenziale

Metodo iterativo (UNI EN ISO 5167-1)

Con un trasduttore di pressione

rilevo il valore di ∆p e poi, attraverso

un algoritmo di calcolo, determino

per approssimazioni successive il

valore reale di qm.

141

La misura di portata

Orifizio tarato con trasduttore di pressione differenziale

Precisione (UNI EN ISO 5167-1)

Precisione: 0,5% della misura

142

La misura di portata

La scelta ricade sul sistema di misura con diaframma e misura di

pressione differenziale.

143

La misura di portata

Come si procede?

1) Dimensionamento dell’orifizio tarato;

2) Nota la perdita di carico corrispondente alla massima portata,

individuo lo strumento di misura adatto all’applicazione

specifica.

144

La misura di portata

Dimensionamento dell’orifizio tarato

I dati di partenza sono:

Fluido: acqua di mare

Diametro interno tubazione a valle: D=82,9 mm (DN80, s=3 mm)

Portata volumetrica di design: 40 m3/h

Il primo parametro da scegliere è il rapporto tra d (diametro

dell’orifizio) e D, ovvero il parametro β.

Si procede per tentativi, arrivando a determinare il parametro β in

funzione della massima perdita di carico ∆p ammissibile.

145

La misura di portata

Dimensionamento dell’orifizio tarato

qv=40/3.600=0,011 m3/s

ρ=1.025 kg/m3 (temperatura di 20°C ed una salinità di 35 g/kg)

ε=1 (fluido incomprimibile)

qv*ρ= C*ε*d2*(π/4)*(2*∆p*ρ)1/2/(1-β4)1/2

Scelta di tentativo: d=54 mm → β=54/82,9=0,651

Per determinare C devo conoscere il numero di Reynolds calcolato

a monte del diaframma.

146

La misura di portata

Dimensionamento dell’orifizio tarato

qv=40/3.600=0,011 m3/s

ρ=1.025 kg/m3 (temperatura di 20°C ed una salinità di 35 g/kg)

D=82,9 mm

μ=1,077*10-3 Pa*s (temperatura di 20°C ed una salinità di 35 g/kg)

ReD=4*qv*ρ/(π*μ*D)=1,6*10^5

147

La misura di portata

Dimensionamento dell’orifizio tarato

C=0,6146

148

La misura di portata

Dimensionamento dell’orifizio tarato

C=0,6146

∆p = 8*(qv*ρ)2*/(1-β4)/(π2*C2*d4) = 262 mbar

∆p max = 250 mbar circa

149

La misura di portata

Il trasduttore di pressione differenziale

Le membrane di separazione (4) subiscono una flessione da

entrambi i lati per effetto delle pressioni p1 e p2. Un fluido di

riempimento (3) trasmette la pressione all’elemento sensibile (1).

La variazione resistenza, capacità o induttanza dell’elemento

sensibile si traduce in una uscita variabile, proporzionale alla

pressione differenziale, che viene rilevata ed elaborata.

150

La misura di portata

Il trasduttore di pressione differenziale

Fluido: acqua di mare

Campo di misura: 0-300 mbar

Precisione: elevata sull’intero campo di misura

Segnale in uscita: 4-20 mA

151

La misura di portata

Trasduttore di pressione differenziale

Deltabar M PMD55 AA21BA67FGBHAJB1A+AE

Il Deltabar M PMD55 identifica uno

specifico prodotto della gamma

Deltabar (trasduttori di pressione)

con membrana metallica come

elemento sensibile.

152

La misura di portata

Trasduttore di pressione differenziale

Deltabar M PMD55 AA21BA67FGBHAJB1A+AE

Strumento

per

classificata.

area

non

153

La misura di portata

Trasduttore di pressione differenziale

Deltabar M PMD55 AA21BA67FGBHAJB1A+AE

La trasmissione del segnale 4-20mA avviene in contemporanea

con un segnale digitale in corrente alternata (che non altera la

lettura del segnale continuo 4-20 mA) sulla base dello standard

HART Protocol (Highway Addressable Remote Transducer) e che

può essere ricevuto da un qualunque PC ed impiegato per

eseguire operazioni di diagnostica e configurazione in parallelo

alla lettura dell’out-put dello strumento.

154

La misura di portata

Trasduttore di pressione differenziale

Deltabar M PMD55 AA21BA67FGBHAJB1A+AE

Deltabar M PMD55 AA21BA67FGBHAJB1A+AE

155

La misura di portata

Trasduttore di pressione differenziale

Deltabar M PMD55 AA21BA67FGBHAJB1A+AE

Deltabar M PMD55 AA21BA67FGBHAJB1A+AE

156

La misura di portata

Trasduttore di pressione differenziale

Deltabar M PMD55 AA21BA67FGBHAJB1A+AE

Il valore nominale «ottimale» sarebbe

stato 300 mbar, che però non è

disponibile nella gamma.

157

La misura di portata

Trasduttore di pressione differenziale

Il campo di misura

158

La misura di portata

Definizioni

Turn down (TD) o rangeability: è il rapporto tra il fondoscala e il

minor valore, normalizzato all’unità, per il quale sono validi i dati di

accuratezza e precisione.

Un valore elevato di TD è pertanto indice di applicabilità del

sensore in un ampio campo di misura. Ad esempio, un sensore di

portata con TD 20:1, con fondo scala di 100 m3/h e accuratezza

dell’1% registra, con tale accuratezza, portate comprese tra 5 e 100

m3/h. Al di fuori di questo range le prestazioni possono essere

molto scadenti.

159

La misura di portata

Definizioni

Accuratezza: è il massimo scostamento tra la misura fornita dal

sensore ed il valore reale della grandezza fisica misurata.

In parziale contraddizione con il nome assegnatogli, si tratta

quindi di un parametro che implica una misura migliore quanto più

esso è basso. Si trova espresso come percentuale del campo di

misura (o del fondo scala, se l'altro estremo è lo zero).

160

La misura di portata

Definizioni

Precisione: esprime la riproducibilità delle misure dello stesso

valore fisico nelle stesse condizioni operative (detta anche

ripetibilità).

Dato che in pratica è indice dell'evenienza di errori casuali, una

buona precisione è spesso assai più importante di una

accuratezza elevata.

161

La misura di portata

Trasduttore di pressione differenziale

162

La misura di portata

Trasduttore di pressione differenziale

Precisione di riferimento

163

La misura di portata

Trasduttore di pressione differenziale

Deltabar M PMD55 AA21BA67FGBHAJB1A+AE

Accuratezza di riferimento

versione platino fino a 0,075%.

0,1%,

Deltabar M PMD55 AA21BA67FGBHAJB1A+AE

164

La misura di portata

Trasduttore di pressione differenziale

Deltabar M PMD55 AA21BA67FGBHAJB1A+AE

165

La misura di portata

Trasduttore di pressione differenziale

Deltabar M PMD55 AA21BA67FGBHAJB1A+AE

Deltabar M PMD55 AA21BA67FGBHAJB1A+AE

Deltabar M PMD55 AA21BA67FGBHAJB1A+AE

Opzione: lingua d’interfaccia

operativa - italiano

166

La misura di portata

Trasduttore di pressione differenziale

Collegamento elettrico

167

La misura di portata

Trasduttore di pressione differenziale

Installazione (misura con liquidi)

Montare il Deltabar M al di sotto del

punto di misura, in modo che la

tubazione pressurizzata sia sempre piena

di liquido e le bolle di gas possano

ritornare nella tubazione di processo.

168

La misura di portata

Trasduttore di pressione differenziale

Funzionamento

Per la visualizzazione e il controllo è disponibile un display a cristalli liquidi (LCD) con 4

righe. Il display on-site visualizza valori di misura, finestre di dialogo, messaggi di guasto

e messaggi di avviso. Per una maggiore comodità di utilizzo, è possibile rimuovere il

display dalla custodia (vedere figura, punti 1-3). Il display è connesso al dispositivo

tramite un cavo da 90 mm e può essere ruotato a passi di 90° (vedere figura, punti 4-6), in

base all'orientamento del dispositivo. Questa possibilità semplifica il controllo dello

strumento e facilita la lettura dei valori misurati.

169

La misura di portata

Trasduttore di pressione differenziale

Funzionamento

Visualizzazione del valore misurato a 8 cifre, inclusi

segno e virgola decimale.

Grafico a barre quale visualizzazione grafica del

valore di pressione corrente misurato in relazione al

campo di pressione impostato nel blocco

trasduttore di pressione. Il campo di pressione

viene impostato per mezzo del parametro

SCALE_IN (tramite il programma di configurazione

FF, non tramite il display on-site).

Tre tasti di funzionamento.

Menu guidato semplice ed esauriente grazie alla

distinzione dei parametri in diversi livelli e gruppi.

Per facilitare la navigazione, a ogni parametro è

assegnato un numero d'identificazione a 3 cifre.

Possibilità di configurare il display secondo

requisiti specifici e preferenze personali, ad es.

lingua, visualizzazione alternata, visualizzazione di

valori misurati aggiuntivi, come la temperatura del

sensore, definizione del contrasto.

Funzioni diagnostiche complete (messaggi di

guasto e di avviso, ecc...).

170

La misura di portata

Trasduttore di pressione differenziale

Regolazione della posizione di zero

171

La misura di portata

Trasduttore di pressione differenziale

Misura di portata

In modalità di misura "Portata" il dispositivo determina un volume o valore di

portata massica dalla pressione differenziale misurata. La pressione

differenziale è generata tramite elementi fondamentali quali tubi di Pitot o orifizi

e dipende dal volume o portata massica.

Sono disponibili quattro tipi di portata: portata volumetrica, portata volumetrica

normalizzata (condizioni normalizzate europee), portata volumetrica standard

(condizioni standard Stati Uniti), portata massica e portata percentuale. Inoltre, il

software del Deltabar M è dotato di serie di due totalizzatori. I totalizzatori

acquisiscono il volume o la portata massica. La funzione di conteggio e l'unità

possono essere impostate separatamente per entrambi i totalizzatori. Il primo

totalizzatore (totalizzatore 1) può essere azzerato in qualsiasi momento, mentre

il secondo (totalizzatore 2) calcola la portata a partire dalla messa in servizio e

non può essere azzerato.

172

La misura di portata

Trasduttore di pressione

differenziale

Misura di portata – operazioni

preliminari

173

La misura di portata

Trasduttore di pressione differenziale

Misura di portata - impostazioni

174

La misura di portata

Trasduttore di pressione differenziale

Misura di portata - impostazioni

175

La misura di portata

Trasduttore di pressione differenziale

Misura di portata - impostazioni

L’operazione associa alla portata (nel nostro caso volumetrica) massima rilevabile la perdita di

carico associata (da calcolarsi secondo le UNI EN ISO 5167-2). In sostanza, stiamo fornendo allo

strumento il valore del parametro C (coefficiente di efflusso come definito dalla UNI EN ISO 5167-1).

176

La misura di portata

Trasduttore di pressione differenziale

Misura di portata - impostazioni

Torna all’agenda

177

Strumentazione e sistema di controllo

178

Strumentazione e sistema di controllo

Trasduttore di pressione

Cerabar T PMC131 A15F1A3E

La pressione misurata causa una leggera deflessione

della membrana in ceramica del sensore. La

variazione capacitiva proporzionale alla pressione è

misurata presso gli elettrodi del sensore in ceramica.

Il sensore in ceramica è un sensore a secco, pertanto

non è richiesto fluido di riempimento per la

trasmissione della pressione. Per questo motivo il

sensore è perfettamente adatto ad impieghi nel vuoto.

L'altissima stabilità, paragonabile al materiale Alloy,

viene ottenuta utilizzando Ceraphire ultrapuro come

ceramica.

179

Strumentazione e sistema di controllo

Trasduttore di pressione

Cerabar T PMC131 A15F1A3E

180

Strumentazione e sistema di controllo

Trasduttore di pressione

Cerabar T PMC131 A15F1A3E

181

Strumentazione e sistema di controllo

Trasduttore di pressione

Cerabar T PMC131 A15F1A3E

182

Strumentazione e sistema di controllo

Trasduttore di pressione

Cerabar T PMC131 A15F1A3E

Tensione di alimentazione: 11-30 Vcc

Segnale in uscita: 4-20 mA

183

Strumentazione e sistema di controllo

Trasduttore di pressione

Cerabar T PMC131 A15F1A3E

Tensione di alimentazione: 11-30 Vcc

Segnale in uscita: 4-20 mA

184

Strumentazione e sistema di controllo

Trasduttore di pressione

Cerabar T PMC131 A15F1A3E

Accuratezza: <0,5%

Precisione: <0,5% dell’URL

Installazione: ovunque

185

Strumentazione e sistema di controllo

186

Strumentazione e sistema di controllo

Trasduttore di pressione

Cerabar T PMC131 A15F1A1S

187

Strumentazione e sistema di controllo

Trasduttore di pressione differenziale

Deltabar M PMD55 AA21BA67GGBHAJB1A+AE

188

Strumentazione e sistema di controllo

Dal punto di vista realizzativo, il controllore logico può essere

realizzato in forma cablata oppure in forma programmabile.

- Controllore logico cablato: lo schema logico è definito da un

insieme di dispositivi (relè, porte logiche, …) e relative

interconnessioni. E’ conveniente se la funzione di controllo

implementata è sufficientemente assestata e non deve essere

modificata nel tempo (scarsa replicabilità) e se il controllore può

essere prodotto in un numero elevato di esemplari identici (bassi

costi di produzione, elevati costi di progettazione).

189

Strumentazione e sistema di controllo

Nel controllore logico programmabile (PLC, Programmable Logic Controller) lo

schema di controllo è definito tramite un programma memorizzato. Il PLC è un

elaboratore di tipo industriale concepito per risolvere problemi di controllo ed

automazione. Le principali caratteristiche sono affidabilità, espandibilità,

semplicità di programmazione e semplicità di integrazione con dispositivi

commerciali differenti.

Alimentazione

Dal

processo

Sezione

INPUT

CPU

Sezione

OUTPUT

Al

processo

Memoria

190

Strumentazione e sistema di controllo

Il PLC esegue le istruzioni racchiuse nel programma in maniera

ciclica.

LETTURA DEGLI All’inizio del ciclo di esecuzione del programma il

INGRESSI

sistema operativo legge gli ingressi.

CARICAMENTO

INGRESSI IN

MEMORIA

Il sistema operativo carica i dati in ingresso in una

specifica sezione della memoria, creando una

immagine del processo in quel dato istante.

Si ha una acquisizione sincrona degli ingressi,

poiché il PLC può modificare lo stato logico delle

uscite solo al termine di ogni ciclo di lettura ed

esecuzione dell’intero programma (questo tempo

viene definito “ciclo operativo”).

191

Strumentazione e sistema di controllo

LETTURA DEGLI

INGRESSI

CARICAMENTO

INGRESSI IN

MEMORIA

ELABORAZIONE

DEL PROGRAMMA

Vengono calcolati i valori delle uscite in base a

quanto stabilito dal programma.

CARICAMENTO

USCITE IN

MEMORIA

I valori delle uscite sono caricati in un’apposita

sezione della memoria.

192

Strumentazione e sistema di controllo

LETTURA DEGLI

INGRESSI

CARICAMENTO

INGRESSI IN

MEMORIA

ELABORAZIONE

DEL PROGRAMMA

CARICAMENTO

USCITE IN

MEMORIA

ATTUAZIONE

DELLE USCITE

L’attuazione

delle

uscite

avviene in modo sincrono

(contemporaneamente al ciclo

di lettura degli ingressi).

193

Strumentazione e sistema di controllo

LETTURA DEGLI

INGRESSI

CARICAMENTO

INGRESSI IN

MEMORIA

ELABORAZIONE DEL

PROGRAMMA

CARICAMENTO

USCITE IN MEMORIA

ATTUAZIONE DELLE

USCITE

Perché l’immagine in memoria?

Se gli ingressi non venissero campionati ad inizio

ciclo ma letti al momento dell’utilizzo (rete

asincrona), la correttezza del controllo potrebbe

dipendere dall’ordine con cui vengono eseguite le

istruzioni del programma.

Difatti, in tempi diversi dall’avviamento del ciclo di

istruzioni, uno stesso ingresso potrebbe assumere

valori differenti. Questo fatto renderebbe piuttosto

complicata l’attività di programmazione, rendendo

altresì molto difficile modificare correttamente il

programma.

194

Strumentazione e sistema di controllo

195

Strumentazione e sistema di controllo

Il controllo sulle portate

Dato in ingresso:

- Q1: Portata su ramo 1 (da misuratore PT4)

- Q2: Portata su ramo 2 (da misuratore PT5)

Dato calcolato:

- Qtot: Portata totale (calcolata) = Q1+Q2

Set-point:

- Qmax=80 m3/h

- Qmin=20 m3/h

- ∆Q (differenziale tra le portate sui due rami)

196

Strumentazione e sistema di controllo

Il controllo sulle portate

Verifica:

Confronto il valore calcolato di Qtot con quello di set point (Qmax o

Qmin).

Verifico poi che la differenza tra portata Q1 e portata Q2 non sia

superiore ad un certo ∆Q impostato dall’utente.

- Qtot ≠ Qmax o Qmin

- |Q1-Q2|>∆Q

197

Strumentazione e sistema di controllo

Il controllo sulle portate

Retroazione:

Se Qtot è diverso da Qmax o Qmin interviene l’inverter, andando a

variare il numero di giri della pompa coerentemente con quanto

rilevato (se la portata calcolata è inferiore a quella desiderata

aumento il numero di giri, e viceversa).

198

Strumentazione e sistema di controllo

Il controllo sulle portate

Retroazione:

Se la differenza tra Q1 e Q2 supera una certa soglia ∆Q (definita

dall’utente) intervengo secondo la seguente logica di

bilanciamento:

- Q1<Q2: inizio ad aprire la valvola di regolazione VR-1 sino alla

completa apertura;

- Q1<Q2: inizio a chiudere la valvola di regolazione VR-2 sino al

limite inferiore di chiusura;

- Q1<Q2: raggiunto il limite inferiore di chiusura della valvola VR-2,

lancio un allarme.

199

Strumentazione e sistema di controllo

Il filtro autopulente F2

Dato in ingresso:

- PT3: Perdita di carico sul filtro;

- PT2: Pressione ingresso filtro;

- t: Quanto tempo è passato dal precedente lavaggio

Set-point:

- PT3max: 300 mbar;

- PT2max: 7,9 bar;

- tmax: 24h

200

Strumentazione e sistema di controllo

Il filtro autopulente F2

Verifica:

- PT3>PT3max

- PT2>PT2max

- t>tmax

Retroazione:

Se PT3>PT3max oppure t>tmax allora viene azionata la procedura di

lavaggio del filtro F2.

Se PT2>PT2max, allora si agisce sull’inverter diminuendo il numero

di giri e portando la pressione al di sotto della pressione massima.

201

Strumentazione e sistema di controllo

La pompa principale P1

Dato in ingresso:

- PT1: Pressione ingresso pompa;

- PT2: Pressione mandata pompa.

Set-point:

- PT1min: 650 mbar (Qmax) e 400 mbar (Qmin);

- PT2min: p (da rilevare sull’impianto).

202

Strumentazione e sistema di controllo

La pompa principale P1

Verifica:

- PT1<PT1min

- PT2<PT2min

Torna all’agenda

Retroazione:

Se PT1<PT1min la pompa sta cavitando: diminuisco il numero di

giri, eventualmente sino al minimo. Se il segnale permane, spengo

la pompa P1 e accendo al pompa autoadescante P2.

Se PT2<PT2min, allora si invia un segnale di allarme poiché vi è

elevata probabilità di perdite sull’impianto.

203