INDICE

Premessa

Capitolo Primo:Il modello organizzativo manageriale “Qualità”

1.1. Il significato del termine “Qualità “e la sua evoluzione nella realtà industriale

1.2. La Qualità Totale

1.3. Il controllo di qualità

1.4. Il Modello Toyota

1.5. Considerazioni

Capitolo secondo: Il Progetto Organizzativo – Gestionale

2.1 L’esigenza di un Progetto Organizzativo –Gestionale

2.2. L’organizzazione come Impresa

2.3. Il Progetto Organizzativo- Gestionale

2.4. La Gestione delle Risorse Umane

2.5. La Cultura aziendale e la Leadership

2.6. Nuovi Modelli Emergenti

Capitolo terzo: La letteratura

3.1 . Considerazioni sulla letteratura analizzata

3.2. W. Edwards Deming

3.3. Joseph M. Juran

3.4. Kaoro Ishikawa

3.5. Taichi Ohno

3.6. Yasuhiro Monden

3.7. Armand V. Feigenbaum

3.8. Philip B. Crosby

3.9. Hitoshi Kume

3.10.Masaaki Imai

Capitolo quarto: Gli Strumenti della Qualità

4.1. introduzione

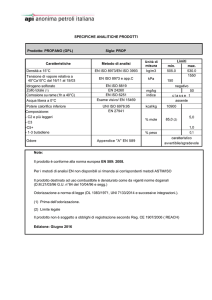

4.2.La certificazione secondo la norma ISO9001/2000

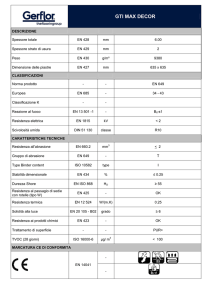

4.3.Le norme ISO9001 e ISO 9004

4.4.Le motivazioni alla Certificazione

4.5. L’iter di Certificazione

4.6. La documentazione della Qualità

4.7. Il responsabile di qualità

4.8. Il certificatore e le società di certificazione

4.9. Osservazioni e aspetti critici sullo strumento certificativo

4.10. I premi

Conclusioni

Bibliografia

Premessa

Dalla fine degli anni ottanta mi occupo di “Qualità” svolgendo, su un campione di aziende

manufatturiere bergamasche, una indagine sulla Qualità e sul fenomeno certificativo per

seguirne gli sviluppi, soprattutto in ambito organizzativo, e i cambiamenti di tipo culturale che

l'adesione ai principi della Qualità sottesi alle ISO9000 stanno portando in ambito aziendale. Ciò

mi ha permesso di osservare la realtà del fenomeno e la sua evoluzione. In questa area

geografica prevale la realtà delle PMI nella dimensione soprattutto di subfornitrici che consente

a questo modello aziendale di crescere e di essere competitivo in filiere sia locali che italiane o

estere, anche in settori molto concentrati .

Oggetto di studio e di approfondimento è quindi da tempo la Qualità sia come modello

organizzativo sia come strategia/filosofia aziendale. Attraverso esperienze e studi ho cercato di

motivare la mia convinzione che sia un modello manageriale adatto alle situazioni economiche

attuali, applicabile a qualsiasi ambito nel momento in cui ci sia la reale consapevolezza da parte

del management che l’organizzazione debba perseguire tale strategia. Il punto di partenza

iniziale, come si evidenzia nel primo lavoro pubblicato1, è stata la curiosità verso il fenomeno

certificativo che cominciava in quegli anni ad avere notevole diffusione. La Certificazione

volontaria, secondo le norme della serie ISO9000, dei sistemi aziendali è uno strumento che ha

due valenze importanti, una di garanzia esterna di Qualità economica e l’altra, oggetto della

ricerca, di strumento per far transitare in azienda un modo diverso di fare impresa rispetto al

classico sistema taylorista di cui il mondo industriale,

soprattutto occidentale,

è ancora

fortemente pervaso. Purtroppo lo strumento certificativo è stato tramutato spesso in obiettivo e

ciò ha portato fin dall’inizio ad una visione distorta del modello organizzativo sotteso. In questi

anni l’adesione alla Certificazione ha avuto visto una crescita più che esponenziale, sono state

emanate nel frattempo già due edizioni rinnovate delle ISO9000, il campo di applicazione delle

norme si è notevolmente ampliato fino a comprendere i servizi pubblici come: la pubblica

amministrazione, l’istruzione e la Sanità. La mia ricerca iniziale è continuata e si è ampliata

fino a comprendere i settori della sanità e della formazione grazie anche a interessanti

esperienze, maturate nei molti corsi di formazione postlaurea, sia in area industriale che in area

sanitaria, organizzati e gestiti per l’Università degli Studi di Bergamo. Tali esperienze hanno

affiancato nel tempo le mie ricerche sul modello organizzativo gestionale e sul fenomeno

certificativo che si sono estese dall’ambito industriale a molti altri settori.

In questo lavoro ho cercato di dare significato e contenuto a ciò che si può intendere per

progetto organizzativo- gestionale perché funzionale all’analisi successiva

1

del modello

Casadio Chiara Quaderni del Dipartimento di Economia Aziendale – 1998 n.4- Università degli Studi di Bergamo

2

“Qualità” e degli strumenti per implementare o migliorare tale metodo quali la certificazione

secondo le norme ISO e i Premi .

Ho anche ritenuto necessario riprendere lo studio teorico e della letteratura sul modello

“Qualità” per cercare di rendere più chiaro lo sviluppo del concetto di Qualità, ora così

massicciamente transitato nelle realtà delle aziende pubbliche e soprattutto in sanità. In tale

ambito è sicuramente molto più difficile dare significato al concetto “Qualità” per la

complessità del sistema sanità. Sono partita quindi da una rilettura dei testi più classici di area

occidentale e di area giapponese per poi cercare di definire il modello organizzativo gestionale,

che indicherò come modello “Qualità”, prima in ambito industriale dove è nato e quindi, in un

successivo lavoro di ricerca, in sanità dove è stato introdotto con il decreto legge 502/97.

Infine ho preso in esame gli strumenti che possono essere utilizzati dalle

aziende, dalle

organizzazioni in genere, per implementare tale modello.

Il termine Qualità, in questo lavoro, viene utilizzato per indicare una teoria aziendale, una

filosofia/strategia manageriale e un modello organizzativo- gestionale che evidenzia la volontà

dell’azienda, soprattutto della leadership, di produrre bene la prima volta nella ricerca continua

di efficienza ed efficacia rispetto all’utilizzo delle risorse in risposta alle esigenze espresse dai

clienti.

Capitolo Primo:Il modello organizzativo manageriale “Qualità”

1.1.Il significato del termine “Qualità “e la sua evoluzione nella realtà industriale

Il termine qualità è definito nei diversi vocabolari consultati come” la caratteristica fisica o

morale distintiva di una cosa o di una persona, oppure attributo, requisito, pregio, virtù.” Tale

definizione, che rispecchia evidentemente l’uso comune e popolare del termine, evoca, nei

diversi sostantivi, significati che in sintesi possono confluire nel concetto di bontà.

Questo significato attribuito al termine crea diversi equivoci anche in ambito industriale oltre

che nei diversi ambiti di recente applicazione e, soprattutto, in ambito sanitario.

In realtà, in ambito industriale, il sostantivo qualità ha diversi sinonimi quali:

-

Abilità

-

Conformità

-

Controllo

-

Assicurazione

-

Grado in cui un insieme di caratteristiche intrinseche soddisfa i requisiti, ossia esigenze o

aspettative che possono essere espresse, generalmente implicite o cogenti (ISO9001)

3

Nella civiltà preindustriale la cultura e la prassi della qualità riguardavano essenzialmente

requisiti metrologici per esigenze di carattere economico commerciale relative a scambi di beni

e di servizi; con la nascita della civiltà industriale e con l’affermarsi della standardizzazione, la

verifica di conformità diventa prassi e necessità. Inizialmente, quindi, per qualità, nella realtà

aziendale soprattutto manifatturiera, si intendeva esclusivamente conformità alle prescrizioni e

quindi il controllo di qualità consisteva nel verificare la conformità dei pezzi rispetto ai disegni

e alle specifiche di progetto. La qualità veniva pertanto misurata in chiave di conformità a fine

processo produttivo in termini di percentuali di difetti, di scarti, di resi e di rilavorazioni.

Successivamente, grazie a metodi statistici sempre più perfezionati, il controllo qualità si è

esteso alla fase produttiva.

I concetti e le tecniche del moderno Quality Control hanno origine americana negli anni ’30,

con l’applicazione a livello industriale delle carte, inventate da W.A. Shewhart dei Bell

Laboratories. La seconda guerra mondiale contribuì all’applicazione di tale tecnica in diverse

aziende americane, obbligate a riorganizzarsi perché i sistemi produttivi risultavano inadeguati

a soddisfare le esigenze del periodo bellico.

Gli standard pubblicati durante la guerra sono noti come Z-1 standard. Il Quality Control (QC) ,

in origine denominato Statical Quality Control, è nato con lo scopo di controllare il livello

minimo accettabile di qualità dei prodotti ed era strettamente legato all’implementazione di

strumenti statistici. Anche l’Inghilterra, Paese che può essere considerato la patria degli studi

statistici, negli anni ’30 cominciò ad occuparsi di Statistical Quality Control. Nel 1935 furono

adottati i British Standard 600, in seguito si aderì integralmente agli standard statunitensi Z-1

che presero il nome di British Standard 1008.

In Giappone queste tecniche vennero introdotte nel 1945, subito dopo la fine della guerra, dalle

Forze Alleate di occupazione che trasferirono all’industria giapponese i metodi americani per

aiutare la ricostruzione del Paese. Un importante contributo per la diffusione delle tecniche QC

venne dal dott. Deming che visitò il Giappone su invito del JUSE (Japanese Union of Scientists

and Engineers). I suoi seminari sono considerati, da diversi autori, strumenti alla spinta

intellettuale che fu alla base della ricostruzione postbellica giapponese. Il dott. Deming

incoraggiò i giapponesi ad adottare un approccio aziendale diverso da quello che nell’Europa

occidentale si stava diffondendo che, considerando la qualità un elemento negativo alla spinta

alla produttività, puntava invece alle economie di scala, approccio giustificato dall’enorme

aumento della domanda.

L’approccio proposto da Deming mette il cliente al centro dell’organizzazione e crea un grosso

legame tra cliente e fornitore affinché entrambi collaborino per assicurare un miglioramento

4

continuo. Nel 1954 il JUSE invitò il dott. Juran a tenere dei seminari sul ruolo che i quadri e i

manager avrebbero dovuto mantenere nella promozione delle attività di QC. I manager

giapponesi avevano dimostrato scarsa comprensione ed interesse alle spiegazioni dei giovani

membri del gruppo di ricerca istituito dal JUSE; la fama di questo noto autore rese più credibili

le idee proposte e questo maggior convincimento e coinvolgimento portò a considerare il QC

come strumento di management. Si ponevano così le premesse per la nascita della Qualità

Totale come strategia e cultura aziendale. Le aziende giapponesi iniziarono a scoprire che la

qualità di un prodotto era strettamente legata ad un sistema organizzativo efficiente. Ebbe così

inizio il concetto di Sistema di Qualità.

In Giappone si sviluppa, dalla fine degli anni 50, la Company Wide Quality Control (CWQC),

conosciuta da noi in Italia come Qualità Totale2, derivante dalla consapevolezza che per

ottenere Qualità /Conformità occorre agire in tal senso fin dalla fase di progettazione e di

sviluppo di un nuovo prodotto, coinvolgendo tutto il personale e tutte le funzioni aziendali.

Nel mondo occidentale, il concetto di Qualità si evolveva, invece, verso il concetto di Garanzia

/ Assicurazione della Qualità. In questa accezione, denominata Total Qualità Management, si

dava importanza alla pianificazione, alla documentazione e alla verifica della Qualità, intesa

come conformità, vissuta in un ambito specialistico, ristretto ai quality managers e senza il

coinvolgimento dell’intero sistema aziendale, secondo un’impostazione di derivazione

taylorista che ancora oggi influenza il sistema aziendale occidentale.

La teoria della “Qualità totale”, come è invalsa soprattutto in Giappone, si è detto, sviluppa il

concetto di qualità evolvendolo da qualità controllata e osservata a livello di prodotto, a qualità

del sistema azienda in cui tutte le funzioni aziendali sono, o dovrebbero essere, coinvolte per

l'ottenimento di obiettivi di breve periodo quali: la soddisfazione del cliente, il miglioramento

continuo e senza fine della qualità, la ricerca assidua di nuovi prodotti, il coinvolgimento del

personale.

Il perseguimento e il raggiungimento di tali obiettivi sono presupposti essenziali per ottenere,

nel lungo periodo, risultati positivi e duraturi in quanto permettono all’azienda di accrescere il

valore del proprio prodotto rendendolo capace di attestarsi sul mercato in modo sempre più

concorrenziale.

La logica della catena cliente – fornitore, punto focale di questo modello aziendale, applicata

anche all'interno dell'azienda stessa, dove i reparti interni vengono visti come catene fornitori –

clienti, spinge ad una spirale di miglioramento continuo finalizzata ad eliminare gradualmente

2

Alberto Galgano “La rivoluzione Manageriale” Il sole 24orelibri 1996

5

sprechi, tempi inutili, scarti e, in genere, difformità rispetto alle attese del cliente sia esterno sia

interno.

Si passa, quindi, nella realtà aziendale, da controlli sui prodotti a fine ciclo produttivo a costanti

controlli in itinere, arrivando alla fase di progettazione con un’attenzione molto maggiore alle

esigenze del cliente. Questa teoria propone evidentemente un progetto economico gestionale

che, attraverso le variabili organizzative, la struttura, i meccanismi operativi e lo stile di

leadership, gestite in sintonia con i concetti e i principi che ne stanno alla base, dia alle

organizzazioni gli strumenti per compiere cambiamenti organizzativi o quanto meno strumenti

per un miglioramento continuo.

Il concetto di “Qualità” si è dilatato ulteriormente verso il concetto di “Eccellenza” inteso come

l’apice della Qualità aziendale, il livello massimo a cui tendere nella logica di miglioramento

continuo insito nel modello. Questo termine, sempre più ricorrente, connota quindi una

tensione aziendale alla perfezione, un limite a cui tendere, comunque utilizzando, nei diversi

ambiti, gli strumenti abituali della “Qualità”.

1.2.La Qualità Totale

Si è scritto molto, forse troppo e in modo confuso, sulla Qualità Totale, concetto peraltro svilito

da un uso eccessivo del termine e da applicazioni spesso poco corrette in cui mancano la

comprensione del fenomeno autentico e che si affidano alla sua rappresentazione formale.

Alcuni hanno sostenuto che i giapponesi avrebbero copiato, come al solito, dagli occidentali,

ovvero dalle idee di Edwards Deming. Le intuizioni di Deming, tuttavia, sono state accolte dai

giapponesi e sviluppate in un modo che l'autore non avrebbe mai immaginato. Inoltre, la qualità

totale è divenuta nelle aziende giapponesi qualcosa di assolutamente contestualizzato alla

situazione storica e culturale del paese e ciò risulta dalle difficoltà occidentali nell'imitare le

tecniche giapponesi. Va inoltre evidenziato come i giapponesi usino il termine

kaizen

(miglioramento) in sostituzione del termine qualità totale, così da caratterizzare meglio la

novità da loro apportata. Anche in Italia occorrerebbe non utilizzare più tale termine che ormai

connota in negativo un modo di fare impresa a causa soprattutto degli effetti distorsivi del

fenomeno certificativo. Per capire meglio la portata di quella che può essere definita come una

rivoluzione in ambito organizzativo occorre partire dal considerare un po’ la storia che precede

tale fenomeno. Il cambiamento nelle condizioni e nell'organizzazione del lavoro ha segnato lo

sviluppo industriale e l'ascesa del capitalismo. Nella storia economica si indicano due

rivoluzioni industriali, avvenute in Europa. La prima, avvenuta intorno al 1760, vide il

passaggio dall'industria domestica alla fabbrica attraverso l'introduzione di nuovi macchinari

(filatoio meccanico, macchina a vapore, laminatoio, etc.) e maturò nel periodo che va dal 1815

6

al 1840 grazie allo sfruttamento dell'energia termica ricavata dal carbone. La seconda

rivoluzione industriale incominciò intorno al 1890 e fu favorita da una serie di innovazioni

tecnologiche (il motore a combustione interna, il motore elettrico, etc.) e dallo sfruttamento

dell'energia elettrica e dell'energia termica ricavata dagli idrocarburi, indispensabili anche nella

chimica. L'industria subì un'ulteriore trasformazione con l'introduzione della produzione a

catena

di

montaggio

di

tipo

fordista.

Molti studiosi indicano come “terza rivoluzione industriale” quella che avvenne intorno al

1974 con l'introduzione della produzione just in time e della “Qualità Totale” di tipo Toyota, e

maturò grazie allo sfruttamento dell'informatica e delle tecnologie dei semiconduttori. La

“rivoluzione industriale giapponese” segna anche il passaggio dalla società industriale alla

società dell'informazione poiché integra i processi produttivi nel nuovo sistema sociale.

Così come le prime due rivoluzioni industriali avvennero per rispondere ai gravi periodi di crisi

economica, anche la terza fu la risposta a una seria crisi, quella petrolifera del 1973, anche se i

primi tentativi e le prime applicazioni si sono avute nel secondo dopoguerra. All'epoca il

Giappone, a differenza degli Stati Uniti e dell'Unione Sovietica, non aveva nemmeno risorse

petrolifere sul proprio territorio e dipendeva dai rifornimenti esteri. Non potendo eliminare

questa carenza strutturale, gli industriali nipponici sollecitarono una ristrutturazione che

permettesse la produzione anche in periodo di crisi. Il modello americano sul tipo di Henry

Ford, adottato anche da molte aziende giapponesi, fu abbandonato a favore del modello

giapponese di Toyoda Kiichiro3. Il concetto di lavoro fu rivisitato completamente.

Sono due i punti essenziali e fondamentali per inquadrare il profondo cambiamento sviluppato

dalle applicazioni giapponesi dell’evoluzione del concetto di Qualità:

-

il rovesciamento della logica del marketing;

-

la trasformazione dell'industria in un sistema informatico.

Occorre considerare come alcuni sociologi4 abbiano, forse, colto meglio il significato della

rivoluzione industriale giapponese concentrata soprattutto sull'organizzazione del lavoro, e

perciò sensibilmente trascurata sia dagli economisti più attenti ai dati macroeconomici, sia

dagli storici più interessati alla cronaca. I sociologi hanno indicato in questi cambiamenti nel

modo di lavorare giapponese l’avvento del postfordismo, mentre altri definiscono questo nuovo

modo di produrre come toyotismo, dal nome dell'azienda giapponese Toyota che lo introdusse

3

Sakichi e Kiichiro Toyoda ,grandi leader della storia della Toyota, Kiichiro Toyoda introduce per primo il concetto

del Just in time - “Lo spirito Toyota” di Taiichi Ohno –Enaudi, 1993

4

G. Bonazzi “Il tubo di cristallo”, Il Mulino Bologna 1993

G. Bonazzi Come studiare le organizzazioni. Il Mulino Bologna 2002

P.Basso, “Tempi moderni, orari antichi. Il tempo di lavoro a fine secolo”F.Angeli 1998

7

per prima. Questi cambiamenti si articolano in diverse tecniche dell'organizzazione del lavoro.

La “Qualità Totale” sostituisce la produzione in linea, basata sulla catena di montaggio, con le

isole di produzione e i circoli di qualità. I singoli lavoratori non sono specializzati in poche ed

elementari mansioni, ma hanno più mansioni e una capacità di controllo sul processo

produttivo. Il controllo è, infatti, interno e autogestito dai lavoratori. Nell'organizzazione

taylorista del lavoro, il controllo era esterno e basato sulla divisione tra chi lavora e chi

controlla il lavoratore.

I contatti diretti con il cliente assumono un ruolo preminente e l'innovazione proviene da chi

lavora operativamente. L'innovazione è proposta dalla base e non c'è un vertice che pianifica il

lavoro, come nel modello taylorista. L'informazione e le comunicazioni sono orizzontali

piuttosto che verticali. La produzione just in time tiene presenti le richieste dei clienti e basa la

produzione, per quantità e qualità, sulla domanda del mercato. Vengono abolite le scorte di

magazzino e introdotta la flessibilità dei processi lavorativi. Complessivamente queste

innovazioni sono integrate in un sistema che rende possibile sia il rovesciamento della logica

del marketing sia la trasformazione dell'industria in un sistema informatico. E ciò avviene

necessariamente insieme perché soltanto una gestione integrata dell'informazione può

permettere la soddisfazione dei requisiti della “Qualità Totale”, prima enunciati. Il

rovesciamento della logica del marketing significa porre la soddisfazione del cliente come

primaria. Invece di tentare di convincere i clienti, bisogna venire incontro alle loro esigenze e

abbandonare la concezione della produzione di massa standardizzata. Ogni processo produttivo

deve essere flessibile e capace di apportare cambiamenti e miglioramenti (kaizen). Questo può

avvenire soltanto in una fabbrica capace di comunicare istantaneamente le informazioni sui

processi e le condizioni della produzione. Gli strumenti per far ciò sono il kanban (cartello) e lo

andon (pannello). Si tratta di mezzi molto semplici ed elementari che hanno dimostrato quanto

l'organizzazione del lavoro fosse importante e come semplici innovazioni, basate sulla

comunicazione, divenissero determinanti. L'introduzione delle nuove macchine informatiche

elettroniche esalta e accelera questa tendenza, abbattendo le vecchie logiche e i vecchi

dispositivi.

1.3. Il controllo di Qualità

La qualità del prodotto è una delle fondamentali componenti di marketing mix, una delle più

importanti variabili su cui un’azienda può operare al fine di differenziarsi dalla concorrenza.

Nella programmazione del livello qualitativo da assegnare alla propria produzione, l’azienda

deve innanzitutto chiedersi quale livello qualitativo meglio si adatti alle aspettative della

clientela. Per l’azienda è importante ricercare la massima qualità tecnicamente possibile, sulla

8

base della specifica combinazione produttiva in atto, e la più adeguata qualità tecnicocommerciale che risulti in grado di soddisfare il cliente e di rendere concorrenziale il proprio

prodotto.

Una volta definito il livello ottimale di qualità da realizzare dovrà essere tradotto in apposite

specifiche di progetto sulla cui base mettere a punto l’impianto produttivo e i metodi di lavoro.

Le specifiche di progetto individuano la cosiddetta qualità di progetto, ossia le caratteristiche

progettuali e di prestazioni con cui si vuol realizzare il prodotto.

La qualità di progetto rappresenta dunque la qualità ideale o teorica che ci si aspetta dal

processo produttivo. Ma ogni processo produttivo presenta frequenti variazioni nelle condizioni

che lo regolano. Pertanto la qualità, di volta in volta effettivamente ottenuta, che si può definire

qualità di produzione, si discosta di fatto, in misura più o meno sensibile, dalla qualità teorica di

progetto.

Si avrà dunque un qualità di produzione tanto elevata, quanto minore sarà questo scostamento.

Per l’ottenimento di un prodotto dotato di un determinato livello qualitativo, non basta

semplicemente programmare il livello qualitativo atteso; bisogna altresì essere in grado di

attivare e gestire un efficace sistema di controllo qualità.

Tale sistema di controllo dovrà investire l’intero ciclo di realizzare del prodotto, soprattutto

prevedendo le cause di “non qualità” e intervenendo tempestivamente per correggere situazioni

fuori standard.

L’attività di controllo di Qualità si trova tradizionalmente in azienda :

•

a monte

del processo produttivo per poter valutare la conformità dei materiali, i

semilavorati, i componenti approvvigionati

in entrata

che dovranno essere messi in

lavorazione

-

durante lo svolgimento del processo produttivo al fine di verificare il buon

livello qualitativo di ogni fase lavorativa per evitare che disfunzioni

qualitative si trasferiscano da una fase all’altra

-

sul risultato finale del processo produttivo ossia sul prodotto finale

per

verificare la conformità complessiva del prodotto allo standard definito con i

clienti.

Le condizioni per avere un efficace processo di controllo di qualità è necessario:

-

stabilire che cosa controllare

-

stabilire i limiti di scostamento qualitativo ammesso rispetto agli standard

9

-

organizzare le condizioni operative adeguate a garantire gli obiettivi qualitativi

programmati

-

operare i controlli e impostare le azioni correttive per riportare la situazione sotto

controllo

-

studiare i possibili miglioramenti qualitativi praticabili

Le modalità di gestione del controllo di qualità

variano evidentemente da caso a caso e

soprattutto in funzione dei seguenti di questi principali parametri:

-

obiettivi che l’attività di controllo deve garantire

-

oggetto su cui il controllo deve svolgersi

-

strutture attivabili al fine del controllo

-

mezzi di controllo disponibili e procedure impiegabili

L’allargamento e l’intensificazione dei controlli di qualità possono portare effettivamente ad un

miglioramento qualitativo della produzione ma ciò si accompagna in genere anche ad un

aumento dei costi derivanti da questa attività di controllo. Errori e costi del controllo di qualità

sono legati ai sistemi di controllo impiegati. Che esprimono evidentemente il modo di fare

impresa.

Il controllo di Qualità ha come scopo più importante quello di ridurre il numero di prodotti

difettosi così da diminuire i costi relativi ai pezzi difettosi che producono resi o scarti di

produzione. Come si è gia osservato l’evoluzione del concetto di Qualità ha notevolmente

modificato il processo del controllo di qualità

Negli anni passati quando non esisteva ancora un sistema industriale, l’artigiano curava il suo

“capolavoro” con molta attenzione correggendo, di volta in volta, i difetti che si presentavano.

Poi con il passare degli anni, il lavoro in serie della nascente industria soppianta l’artigiano e la

grande numerosità non è più controllabile singolarmente.

Risulta non più economico controllare pezzo per pezzo, la verifica diventa “a campione”,

estraendo da una numerosità (popolazione) un campione che deve essere rappresentativo, cioè

rappresentare la popolazione dalla quale è stato estratto. Viene ammesso un errore che si

distribuisce secondo la curva gaussiana. Questo è in sintesi il controllo di qualità.

L’obiettivo aziendale prosegue nel ridurre l’errore ai minimi termini, curando l’attenzione al

processo produttivo. La qualità nasce da questa ultima affermazione: andare il più possibile a

monte del processo e fare in modo che ogni operatore si senta il responsabile delle proprie

operazioni. Se lavorerà con questa filosofia farà in modo di non trasferire a valle alcun pezzo

10

difettoso, sentendosi partecipe del successo o dell’insuccesso aziendale. Così facendo ogni

partecipante l’impresa, dal presidente all’ultimo addetto, diventano co-responsabili del futuro

della propria organizzazione. In questo momento si sono ulteriormente ridotti gli errori

evidenziati dal controllo qualità. In sintesi: la qualità, si è detto, è una filosofia, un modo di

pensare; il controllo di qualità è un insieme di metodi statistici e manageriali. Infatti, uno degli

scopi più importanti del controllo qualità risulta essere quello di ridurre il numero dei prodotti

difettosi, così da diminuire i costi relativi all’assistenza post-vendita e migliorare l’immagine

aziendale, soddisfacendo pienamente le aspettative del cliente obbiettivi strategici del modello

Qualità .

1.4. Il Modello Toyota

Con l’intento di chiarire i principi e i metodi della strategia/ filosofia “Qualità”, come

interpretata dai giapponesi, vengono presentati alcuni aspetti del sistema di produzione Toyota,

il modello esemplificativo per antonomasia dell’applicazione dei principi della Qualità totale

alla pari del modello Ford rispetto ai principi del taylorismo. Alcuni di questi aspetti sono tratti

dal testo di Yasushiro Monden5, teorizzatore e divulgatore del sistema.

Il modello Toyota è un sistema di produzione sviluppato dalla Toyota Motor Corporation ed è,

come dichiarato dalla Toyota stessa, un modo ragionevole di produrre, in quanto elimina

completamente quanto c’è di superfluo nella produzione, al fine di ridurre i costi.

Idea base del sistema è l’ormai famoso Just in time: produrre il tipo di pezzi che servono, per il

momento in cui servono e nella quantità in cui servono

Scopo dichiarato del sistema Toyota: aumentare gli utili attraverso la riduzione dei costi

eliminando ciò che vi è di superfluo.

Il concetto di costi è visto nella sua accezione più ampia, comprendendo non solo costi di

produzione ma anche:

-

Costi amministrativi

-

Costi finanziari

-

Costi di vendita

Per realizzare lo scopo aziendale gli obiettivi secondari da raggiungere congiuntamente sono:

-

Controllo delle quantità

-

Controllo della qualità

-

Rispetto dell’uomo

La continuità del flusso di produzione e l’adattamento alle fluttuazioni della domanda, sia come

quantità che come mix di prodotti, sono ottenuti applicando principi chiave quali:

5

Yasushiro Monden “Produzione Just- in –Time. Come si progetta e si realizza” –Isedi Petrini editore 1991

11

-

Just in time

-

Controllo di qualità-quantità

-

Mano d’opera flessibile nel rispetto dell’uomo

-

Creatività o inventiva

L’implementazione dei quattro principi avviene attraverso i seguenti metodi e sistemi:

-

Sistema kanban per assicurare la produzione just in time

-

Metodo di livellamento della produzione per adeguarsi alle fluttuazioni della domanda

-

Riduzione del tempo di setup (riattrezzaggio) per ridurre il lead time

-

Standardizzazione dei cicli di lavoro per bilanciare le linee

-

Layout delle macchine ed operai polivalenti per attuare il concetto di mano d’opera

flessibile

-

Miglioramento del lavoro attraverso il sistema dei piccoli gruppi e dei suggerimenti per

ridurre la mano d’opera e migliorare il morale degli operai

-

Sistema di gestione funzionale per attuare in tutta l’azienda il controllo della qualità

-

Sistema di controllo visivo per attuare il principio del controllo autonomo dei difetti

Il Just in Time (JIT)

Il JIT può essere definito “un sistema produttivo che garantisce la continua e perfetta simmetria

tra l’offerta dei beni prodotti e la domanda che proviene dal mercato". L’obiettivo del “solo ciò

che occorre, solo quando occorre”, fa sì che il JIT sia molto di più di una semplice tecnica di

riduzione del livello degli stock o di programmazione. E’presentata anche da alcuni autori come

una filosofia organizzativa a sè stante che mira a un forte aumento della competitività attraverso

l’eliminazione di tutti gli sprechi: scorte zero, scarti zero. Nel modello giapponese che insiste

sull’aspetto sistemico aziendale, il JIT rappresenta uno dei punti fondamentali affinché la

strategia qualità possa raggiungere gli obiettivi posti. Nel sistema Toyota, il flusso produttivo

viene organizzato in maniera opposta al sistema tradizionale a spinta.

La programmazione centrale dei programmi di produzione di stampo taylorista viene sostituita

da una, chiamata periferica della produzione.

Nei sistemi tradizionali, la produzione viene programmata e controllata attraverso programmi di

produzione che le varie fasi del processo produttivo eseguono, seguendo il metodo in cui la fase

a monte fornisce i pezzi alla fase a valle, da cui il nome di Metodo a spinta o Push system.

Difetti del Metodo a spinta:

-

difficile adattamento alle variazioni della domanda

-

scorte di materiali tra le varie fasi di lavorazione

12

Il sistema Toyota è rivoluzionario perchè è la fase di lavoro a valle che preleva i pezzi dalla fase

a monte, utilizzando un metodo conosciuto come sistema a trazione o pull system.

Solo la linea di montaggio a valle può conoscere la cadenza e la quantità necessaria dei pezzi

richiesti ed è sempre la linea di montaggio a valle che preleva, presso le fasi a monte, i pezzi

necessari al momento giusto.

Le fasi a monte producono solo i pezzi prelevati dalle fasi a valle.

Non si devono emettere programmi di produzione per tutte le fasi di produzione e non sono

necessarie variazioni di programmazione, solo la linea di montaggio finale deve essere

informata delle variazioni del programma.

Questo sistema rivoluziona l’organizzazione aziendale in quanto realizzare l’obiettivo del solo

ciò che occorre quando occorre richiede che vengano rispettate delle condizioni quali:

-

produrre ciò che il cliente vuole, quando lo vuole, e dunque non costituire stock nè di

prodotti finiti, né di semilavorati,

-

avere tempi di risposta molto brevi e una notevole duttilità per meglio soddisfare la

clientela,

-

riuscire a produrre piccole quantità di pezzi in relazione alle reali richieste, quindi impianti

e organizzazioni aziendali molto versatili per passare dalla logica del lotto economico e

della produzione a grandi lotti a produzioni di piccoli lotti molto variegati,

-

eliminare tutte le attese inutili, rendendo il fattore lavoro molto più autonomo nello

svolgimento delle mansioni,

-

evitare le manutenzioni molteplici,

-

essere certi di ottenere rapidamente i pezzi richiesti nella quantità richiesta, quindi avere

una buona affidabilità del processo produttivo,

-

approvvigionarsi solo di prodotti o materiali di qualità garantita, perché la produzione non

subisca interruzioni,

-

il fattore umano deve essere organizzato e formato in modo tale che sia in grado di

adattarsi rapidamente e di capire e condividere gli obiettivi dell’impresa,

-

il rapporto cliente-fornitore diventa un rapporto di partners.

-

In relazione a questo ultimo punto occorre chiarire che tale rapporto diventa uno degli

aspetti più critici e focali di tale strategia e che si caratterizza per:

-

relazioni e contratti di lungo periodo,

13

-

numero sempre più ristretto di fornitori accuratamente selezionati,

-

standardizzazione e semplificazione delle procedure di acquisto.

Occorrono dei cambiamenti acquisiti nella logica della funzione che non dovrebbe più ragionare

in termini solo di prezzo del singolo acquisto, ma in termini di qualità della fornitura, della sua

disponibilità temporale oltre che, evidentemente, di prezzo. La struttura industriale giapponese è

caratterizzata da strettissimi legami esistenti tra le aziende.

Sono vincoli che si manifestano secondo due modalità, le quali possono essere assimilate a

forme di integrazioni verticali e orizzontali, a piramide, che instaurando soprattutto nella forma

verticale, dei legami di fornitura di lungo periodo e dei legami di reciproca partecipazione al

capitale, sviluppano relazioni di lungo periodo. Questa struttura piramidale che lega ad una

grande impresa, imprese fornitrici e sub-fornitrici di diverso livello nella catena del valore

aggiunto del prodotto, rappresenta l’ambiente naturale per l’attuazione della tecnica JIT.

Tale metodo organizzativo, sicuramente uno degli aspetti più conosciuti della Qualità Totale,

insieme alla cultura aziendale giapponese, ha permesso di realizzare con successo una struttura

flessibile, laddove il decentramento è diffuso sia all’esterno che all’interno dell’azienda.

Il reparto è organizzato come una piccola impresa indipendente, da ciò deriva anche il fatto che

non è difficile sostituire ad un reparto interno un’impresa esterna indipendente.

Nell’applicazione del Jit della Toyota il processo produttivo viene organizzato nel modo

seguente:

-

il processo produttivo è diviso in fasi e l’organizzazione del lavoro è per isole di montaggio,

-

alla fine di ogni fase viene riempito un recipiente con il suo kanban,

-

ogni volta che un recipiente si svuota è perché la fase a valle ha utilizzato il materiale

contenuto,

-

il kanban del cestello vuoto viene portato alla stazione precedente e allegato ad un

recipiente pieno che sostituirà quello vuoto,

-

questo è il segnale per la stazione a monte per produrre un altro contenuto del recipiente.

Il kanban

Il kanban, la cui traduzione dal giapponese è “cartellino”, è una scheda fisica o virtuale,

indispensabile strumento di informazione per le lavorazioni a monte.

Il sistema kanban è il modo di gestire la produzione a trazione Just in time ed è il sistema di

informazioni per controllare la quantità da produrre in ciascuna fase di produzione.

Due sono i tipi principali:

14

-

Kanban prelievo che specifica la quantità di pezzi che la fase di lavoro a valle deve prelevare,

-

Kanban ordine di produzione che specifica la quantità che la fase di lavoro a monte deve

produrre.

Queste schede circolano all’interno degli stabilimenti Toyota, fra le molte aziende collegate e

all’interno delle stesse aziende collegate, gestendo il flusso produttivo sia nelle fasi interne sia

esterne all’azienda.

Si tratta in pratica, quindi, di uno strumento di comunicazione nel sistema just-in-time e di

controllo delle scorte. Il "cartellino" viene applicato a un contenitore per la linea di montaggio,

indicando la consegna di una certa quantità di pezzi. Quando tutti i pezzi sono stati utilizzati, il

contenitore con il "cartellino" viene riportato al reparto originario e diventa un ordine per un

altro quantitativo.

Ciò permette una comunicazione fra l'area di assemblaggio e il magazzino scorte, eliminando

tutti i punti morti.

Inoltre permette modifiche sui pezzi, secondo la richiesta, prima che arrivino alla linea di

montaggio.

Il kanban è soltanto uno dei molti elementi di un sistema integrato di Total Quality Control.

Secondo alcuni studiosi, fra cui Imai Masaaki6, il sistema kanban può essere utilizzato in modo

proficuo esclusivamente all'interno di un'azienda che applichi tutti i principi della Qualità

Totale.

La sua applicazione in fabbriche a ciclo continuo, ad esempio, non apporterebbe nessun

vantaggio.

Il Controllo della Quantità-Qualità

Altro importante principio su cui si basa la teoria è il controllo della qualità-quantità che può

essere inteso come il controllo autonomo e automatico dei difetti nei pezzi prodotti e supporta il

JIT, impedendo così ai pezzi difettosi di passare da una fase all’altra: ogni fase è fornitore della

fase successiva, per evitare prodotti finali non conformi, nonché interruzioni, sia interne sia

esterne all’azienda, e costi aggiunti dovuti a scarti e rilavorazioni. La logica della catena cliente

– fornitore, a cui porta l’applicazione di questo principio, applicata anche all'interno

dell'azienda stessa, dove i reparti interni vengono visti come catene fornitori – clienti, spinge ad

una spirale di miglioramento continuo finalizzata ad eliminare gradualmente sprechi, tempi

inutili, scarti e, in genere, difformità rispetto alle attese del cliente sia esterno che interno.

La Mano d’opera flessibile

Tale principio indica la capacità della struttura organizzativa di formare ed utilizzare operai

6

Imai, Masaaki. 1986. Kaizen. La strategia giapponese del miglioramento. Il Sole 24 Ore, Milano.

15

polivalenti e di variare il numero degli operai che compongono i gruppi di lavoro in caso di

domanda variabile. Questo principio, oltre a prevedere operai polivalenti e la flessibilità dei

gruppi di lavoro, sottolinea l’importanza della formazione sia fuori dal posto di lavoro che sul

posto di lavoro che deve essere ampia e approfondita come una ampia letteratura sottolinea.

Molti autori giapponesi già citati e altri citati più oltre indicano l’importanza strategica della

formazione per attuare questo modello organizzativo, qui vorrei fare riferimento7 ad un

interessante saggio di Kazuo Koike “Abilità intellettuali e forza competitiva delle imprese” che

esprime in maniera molto pragmatica, come è stato l’intervento ad un convegno organizzato a

Bergamo, anni fa, a cui ho assistito, la valenza di tale principio e l’importanza che al suo

rispetto le aziende dovrebbero attribuire. L’autore evidenza anche l’attenzione della Toyota

all’applicazione di tale principio e al principio indicato successivamente, attestata dai numerosi

studi e ricerche aziendali effettuate e descritte.

La Creatività o inventiva

Questo ultimo principio evidenzia la volontà che i vertici dell’azienda devono esprimere per

stimolare e premiare i suggerimenti e le innovazioni che possono nascere dalla risorsa umana,

impiegata dell’azienda stessa. Tutti i partecipanti all’organizzazione aziendale vengono formati

e motivati a risolvere problemi relativi al loro lavoro ed a presentare progetti di miglioramento

che saranno anche premiati in sede aziendale, con l’intento di ottenere anche un maggior

coinvolgimento della risorsa umana.

Ciascun operaio ha la possibilità di dare dei suggerimenti attraverso dei piccoli gruppi chiamati

circoli di qualità.

Stimolare i suggerimenti degli operai consente di raggiungere dei miglioramenti sia nel

controllo della quantità sia della qualità ma anche nel rispetto dell’uomo, che è reso in tal modo

partecipe del processo produttivo.

Per applicare questi principi la Toyota ha adottato i seguenti sistemi e metodi:

- Livellamento della produzione: è un punto chiave del sistema in quanto rappresenta il mezzo

attraverso il quale l’azienda è stata in grado di adeguare la produzione al variare della domanda.

Consiste nel calcolare, in maniera uniforme, il carico di produzione giornaliera che origina non

dalla capacità dell’impianto ma dalla previsione di vendita. Il calcolo della quantità dei prodotti

che giornalmente l’impianto deve produrre, si esegue dividendo il numero degli articoli da

produrre in un mese per il numero di giornate lavorative dello stesso mese. Nei sistemi

tradizionali di produzione, i ritmi produttivi sono imposti dalla necessità di sfruttare al massimo

7

Kazuo Koike “Abilità intellettuali e forza competitiva delle imprese”

16

la capacità produttiva dell’impianto e non in base alle variazioni della domanda, con la

conseguenza di creare scorte: scelta attuata nella logica delle economie di scala, tipica delle

produzioni di massa. La produzione livellata ha come obiettivo principale quello di raggiungere

un livello di produzione giornaliera il più costante possibile, partendo però dalla quantificazione

della domanda.Il livellamento della produzione è la condizione più importante per produrre con

il sistema kanban e per ridurre al minimo l’inattività per quanto concerne: manodopera,

macchinario e materiale in lavorazione

Riduce al minimo le variazioni nelle quantità prelevate di ciascun pezzo in ciascuna fase di

subassiemaggio, permettendo a ciascuna fase di produrre a cadenza costante o prefissata

Esempio:

10.000 auto di tipo a così ripartite:

5.000 berline

2.500 coupè

2.500 familiari

Tempo di produzione: 20 giorni lavorativi, turno giorn. 8 ore

5.000: 20= 250 berline giornaliere

2.500:20= 125 coupè e familiari giornaliere

500 vetture giornaliere

Ciclo unitario (tempo medio) = 480 minuti :500= 0,96 minuti per ogni modello

Il mix di prodotti appropriato, inteso come la sequenza di produzione viene determinato

confrontando: il tempo di ciclo reale per produrre una vettura di qualsiasi modello con il tempo

massimo concesso per produrre un certo modello.

Tempo massimo per 1 berlina = 480: 250 = 1 primo e 55 secondi

Tempio medio = 57,5 secondi

Allora la sequenza : 1 berlina, un altro modello, 1 berlina…….

Vantaggio della produzione livellata: capacità del sistema di adattarsi alla variazione della

domanda.

- Riduzione dei tempi di set-up: consiste nel preparare in anticipo gli attrezzi e gli utensili per

poter ridurre i tempi morti di attrezzaggio, per ridurre costi, ma, soprattutto, per ridurre i tempi

di risposta, compiendo certe operazioni a macchine in movimento e non a macchine ferme,

come tradizionalmente erano eseguite.

Occorre porre molta attenzione alle fasi precedenti allo smontaggio e rimontaggio perché gli

operai, a macchine ferme, si dedichino solamente alle fasi di preparazione della macchina.

17

Riattrezzaggio esterno:

Consiste nel preparare in anticipo gli attrezzi, gli utensili, gli stampi da usare per ridurre il

tempo di rimozione e rimontaggio.

Riattrezzaggio interno:

Consiste nello smontare e rimontare la macchina

Occorre quindi far diventare il più possibile l’attrezzamento interno esterno.

- Standardizzazione dei cicli: questo è ottenibile in conseguenza della programmazione della

produzione giornaliera.

ore lavorative giorno

⎯⎯⎯⎯⎯⎯⎯⎯⎯ = tempi di ciclo

produzione giornaliera

Nello stabilimento, a disposizione degli operai, viene affisso un foglio in cui vengono precisati i

tempi di ciclo, la sequenza delle lavorazioni, la quantità standard di materiale in lavorazione,

per avere, poi, sincronia nel complesso della linea. Viene fornito inoltre il foglio ciclo uomomacchina detto foglio ciclo delle operazioni elementari. Il rispetto di questi compiti, così

programmati e distribuiti in modo da attuare anche un utilizzo economico della risorsa umana,

consente di ottenere i risultati programmati. Occorre evidenziare che gli operai della Toyota

sono operai polivalenti e quindi il foglio del ciclo elementare non è simile al foglio di

lavorazione tradizionale in quanto ogni operaio può essere posizionato secondo i bisogni

derivanti dalla programmazione, in termini di ore e non di tipologia delle mansioni richieste.

- Layout delle macchine: la disposizione delle macchine, dovendo sostenere il livellamento

della produzione che sottintende la capacità dell’impianto di produrre piccoli lotti, viene

sostanzialmente modificata.

Rispetto ad una disposizione tipicamente per reparto, si ha una disposizione per prodotto, per

celle di produzione autonome che, a loro volta, presentano un layout studiato per renderle

sempre più efficienti.

Nell’applicazione Toyota si è passati da una disposizione che prevede linee di produzione

disposte in linea dritta ad una che dispone le macchine ad “U”, in modo che l’entrata e l’uscita

della linea di produzione vengano a trovarsi nella stessa area.

I vantaggi che tale layout ha portato sono:

-

minore tempo di attesa.

-

tempo di processo ridotto al minimo.

18

-

diminuzione delle movimentazioni intermedie.

-

maggiore flessibilità operativa dovuta anche alla linea ad “U” in quanto si riducono gli

operai per far funzionare più stazioni.

- Controllo della qualità: obiettivo è la qualità eccellente, cioè la possibilità di poter eliminare il

controllo nei rapporti fornitore-produttore e produttore-cliente, mettendo l’accento sulla

prevenzione, sul controllo in itinere, individuando inoltre una soluzione e una responsabilità ad

ogni difetto.

- Controllo automatico ed autonomo dei difetti: l’obiettivo della qualità eccellente può essere

realizzato se il controllo è del sistema che deve autocontrollarsi in modo autonomo e/o

automatico. A tale scopo in Toyota sono stati introdotti degli espedienti sia in fabbrica che sulle

stesse macchine. Le linee hanno dei tabelloni luminosi, con luci diverse, che, attivati da un

operaio, hanno lo scopo di richiamare l’attenzione degli operai dello stabilimento per segnalare

bisogno di aiuto: ad esempio per rimediare ritardi o inconvenienti alle macchine.

Le macchine sono provviste di bloccaggi automatici che si attivano in caso di difetti o

anomalie.

Deve qui essere definito il concetto di autonomazione in contrapposizione all’automazione.

Una macchina utensile o un processo automatizzato continuano a funzionare anche se

emergono difetti. Una macchina autonomatizzata è concepita per fermarsi autonomaticamente

ed emettere un adeguato segnale (andon) quando sopraggiungono delle anomalie nel

funzionamento della macchina, nell’approvvigionamento o nella rimozione dei prodotti.

Evidentemente questa capacità della macchina porta a risparmi di risorsa umana, nella fase di

controllo del processo o della macchina utensile o nella fase di caricamento.

-

Miglioramento del lavoro: in questo sistema, come in generale nel modello giapponese, sono

stati creati i circoli di Qualità con lo scopo di migliorare la produzione attraverso la formazione

tecnica che i partecipanti a tali gruppi ricevono.

Tutti i partecipanti vengono formati e motivati a risolvere problemi relativi al loro lavoro ed a

presentare progetti di miglioramento che saranno anche premiati in sede aziendale, con l’intento

di ottenere anche un maggior coinvolgimento della risorsa umana.

Ciascun operaio ha la possibilità di dare dei suggerimenti attraverso dei piccoli gruppi chiamati

circoli di qualità.

Stimolare i suggerimenti degli operai consente di raggiungere dei miglioramenti sia nel

controllo della quantità sia della qualità ma anche nel rispetto dell’uomo, che è reso in tal modo

partecipe del processo produttivo.

19

1.5.Considerazioni

Il modello Toyota, seppure presentato così sinteticamente, permette di fare alcune

considerazioni. Si tratta di un modello senza dubbio estremamente pragmatico, in cui l’azienda

viene organizzata partendo dal processo produttivo per poi arrivare a tutto il sistema impresa.

Occorre poi rilevare come tale strategia/filosofia poggi su un utilizzo della risorsa umana

estremamente motivata, dedita al lavoro e assolutamente collaborativa.

L’approccio giapponese punta in modo deciso sulle abilità intellettive e professionali del

dipendente, responsabilizzandolo con mansioni sempre più critiche, gratificandolo e creando in

lui un forte senso di appartenenza e coinvolgimento delle sorti aziendali.

La pressione della struttura aziendale per ottenere la massima disponibilità dei dipendenti, in

Giappone, si combina o, almeno, si combinava negli anni in cui è sorto questo fenomeno

(sarebbe da verificare se le condizioni sociali giapponesi siano variate), con una pressione

socio-culturale, ancora di stampo feudale, che costringe il comportamento individuale entro le

necessità della collettività, creando un forte connubio impresa-comunità. Vi sono parecchi

aneddoti sulla mentalità dell’operaio giapponese, raccontati proprio per documentare la loro

dedizione al lavoro “da samurai”.

Spesso la letteratura ha portato a conoscere la teoria giapponese della Qualità attraverso una

serie di ricette da applicare, formule e tecniche per spiegare la indispensabilità del Jit, del

Kanban e dei circoli di Qualità prescindendo spesso dai presupposti sociali, culturali e

istituzionali diversi e caratteristici della realtà che ha prodotto questo modello che si basa

soprattutto su una cultura aziendale più che su strumenti tecnici ma che ha soprattutto il

modello Toyota come modello di riferimento.

Diverse sono state le posizioni nei confronti della validità di tale modello, dall’esaltazione alla

opposizione totale. Oggi, dopo anni di discussioni, forse i giudizi su tale modello e sulla sua

esportabilità nel mondo occidentale, soprattutto europeo, si sono placati a fronte di una più

generale convinzione che importante sia adottare strategie di miglioramento continuo e di

soddisfazione del cliente come obiettivi primari dell’azienda perché il sistema industriale

diventi sempre più competitivo traendo dall’esperienza giapponese l’impostazione sistemica del

modello.L’obiettivo della soddisfazione del cliente quale strategia per mercati sempre più saturi

e maturi, coniugato all’obiettivo della riduzione dei costi ha portato la Toyota a mettere a punto

una nuova organizzazione del processo produttivo con la tecnica del Jit. Reputo che questa sia

stata la vera strategia innovativa dell’azienda.

Da una produzione a spinta si deve tendere ad una produzione a chiamata della domanda, ciò

necessita di strumenti molto raffinati per il livellamento della domanda oltre che della sua

20

valutazione. Inoltre, non avendo l’azienda più magazzino e non essendo possibile non fornire al

cliente il bene come da lui richiesto, nel tempo richiesto, l’organizzazione deve avere un

controllo in itinere sul prodotto. Ciò può essere attuato grazie a tecniche e strumenti

organizzativi che attribuiscono alla risorsa umana un ruolo strategico, fondamentale. Punto

focale è la catena cliente - fornitore che si crea anche all’interno dell’azienda stessa, dove i

reparti interni vengono visti , appunto, come catene fornitori - clienti.

Ciò spinge ad una logica di miglioramento continuo per eliminare gradualmente sprechi, tempi

inutili, scarti e, in genere, difformità rispetto alle attese del cliente sia esterno che interno. Si

passa quindi, nella realtà aziendale, da controlli sui prodotti a fine ciclo produttivo a costanti

controlli in itinere, arrivando alla fase di progettazione con una attenzione molto maggiore alle

esigenze del cliente.

Il Jit permette di eliminare sia il magazzino di entrata che di uscita, in quanto i fornitori operano

nella logica cliente-fornitore e consegnano all’azienda il prodotto di cui necessita nel tempo

indicato. Ora va considerato che il Jit, messo a punto dalla Toyota, non è sempre perseguibile,

sia totalmente che parzialmente, sul fronte della domanda come dell’offerta. Sicuramente deve

essere considerato dalle aziende un obiettivo da raggiungere, a mio parere, un atteggiamento

che può essere paragonato, utilizzando una similitudine matematica, al tendere all’infinito.

Oltre a ciò, cercare di applicare il Jit porta, in molti casi, a situazioni di estrema fatica sia

organizzativa che economica per i fornitori, subfornitori, che diventano il magazzino

esternalizzato dell’azienda cliente la quale, con la sua forza contrattuale, costringe i fornitori a

simili prestazioni.

Il modello Toyota è un modello da cui prendere idee, principi, ma soprattutto la considerazione

che fare impresa non sia solo fare quantità e produzione di massa, ma di questo le aziende sono

già da tempo consapevoli. Come era già accaduto rispetto alla teoria taylorista da cui,

inizialmente, erano stati presi, tra i tanti principi fondamentali, quelli che più

opportunisticamente le imprese trovavano validi (ad esempio la misurazione dei tempi e dei

metodi che tante critiche ha suscitato su tale teoria), così anche per quanto riguarda la teoria

Qualità e la sua applicazione nel modello Toyota, vengono spesso adottati solo alcuni principi,

principalmente legati ad aspetti tecnici, che così interpretati sviliscono la teoria stessa.

Capitolo secondo: Il Progetto Organizzativo – Gestionale

2.1. L’esigenza di un Progetto Organizzativo –Gestionale

Un’organizzazione è l’insieme di attività che devono essere gestite in modo coordinato, per

essere finalizzate e dirette in funzione del perseguimento degli scopi per cui l’organizzazione è

nata. Occorrono quindi un progetto e un’azione organizzativo -gestionale in grado di

21

interpretare, perseguire i fini, programmare, procurare e governare le risorse necessarie allo

svolgimento delle attività.

Tale esigenza di progettualità e di azione organizzativo -gestionale è propria di qualsiasi realtà

indipendentemente da:

-

finalità

-

dimensione

-

settore operativo

-

business e situazione competitiva

-

risorse

Le modalità con cui un simile bisogno viene soddisfatto e affrontato sono senza dubbio diverse.

La necessità cresce a mano a mano che la complessità dell’organizzazione aumenta sia sotto il

profilo interno sia esterno: per aspetto interno si intende quello relativo ai fattori di produzione,

per aspetto esterno quello riguardante le relazioni con l’ambiente di riferimento e in particolare

con il mercato.

Il bisogno di progettualità e di un’azione organizzativo -gestionale trova soluzione attraverso un

sistematico processo organizzativo, formalizzato in una specifica attività di organizzazione

aziendale.

Il progetto organizzativo – gestionale prende avvio e si sviluppa dalle scelte imprenditoriali,

manageriali relative al posizionamento dell’azienda, al cosa fare come prodotto/servizio e a

come ci si vuole caratterizzare sul mercato in termini di immagine e identità per raggiungere il

fine per cui l’organizzazione è sorta. Esistono, come è evidente, organizzazioni orientate al

profitto e organizzazioni non orientate al profitto bensì ad altro fine. Il fine del Sistema

Sanitario italiano, ad esempio, è la salute del cittadino. La letteratura economica evidenzia la

sostanziale differenza tra fine e obiettivo. Sciarelli8 propone questa distinzione tra il concetto di

fini e il concetto di obiettivi:

I fini sono di contenuto molto più ampio e generale rispetto agli obiettivi e sono caratterizzati

da alcuni attributi fondamentali quali l’universalità, la generalità e la permanenza nel tempo.

Un fine deve essere comune a tutte le organizzazioni della stessa natura, deve comprendere

quindi gli scopi più specifici di certi gruppi o attività e soprattutto deve rimanere costante nel

tempo. Se, ad esempio, si assume che la massimizzazione del profitto sia la finalità a cui tende

l’azienda, si accetta che lo sia per tutte le imprese.

Un obiettivo è una meta particolare, fissata in certe circostanze e in rapporto ad un periodo di

8

Sergio Sciarelli Economia e gestione dell'impresa Padova CEDAM, 1995

22

tempo determinato, quindi caratterizzato da mutevolezza nel tempo e nello spazio e comunque

subordinato alla finalità ultima perseguita dall’azienda.

La succitata distinzione concettuale può servire a capire, nell’analisi dei comportamenti

imprenditoriali e manageriali, i nessi che esistono tra gli scopi finali dell’organizzazione e i

traguardi che di volta in volta sono assegnati alla gestione aziendale. Un’azienda è l’espressione

di una volontà, imprenditoriale o manageriale, tesa ad ottenere un fine che può essere

perseguito attraverso vie ed obiettivi diversi, sia di breve sia di lungo periodo, generali e

particolari. Anche in un’organizzazione non orientata al profitto, gli obiettivi da perseguire sono

strumenti per raggiungere le finalità per cui l’organizzazione stessa è sorta.

Si può dunque affermare che sono le decisioni strategiche a consentire di finalizzare l’azione

aziendale o dell’organizzazione, guidando l’elaborazione del progetto organizzativo- gestionale.

Simili scelte devono poi tradursi in programmi operativi di gestione, quindi interpretate e

tradotte in programmi specifici di azione che dovranno essere controllati.

In sintesi, si crea nell’organizzazione un sistema di obiettivi e di strategie che costituiscono la

premessa all’elaborazione del sistema di programmazione e di controllo delle azioni aziendali.

2.2.L’organizzazione come Impresa

La definizione di impresa ha visto nel tempo diverse modificazioni con lo scopo precipuo di privilegiare

gli aspetti che nei vari momenti storici ed economici risultavano essere più significativi e critici. Occorre

notare che i termini impresa e azienda sono generalmente usati come sinonimi nell’ambito della

letteratura economico gestionale, mentre nella letteratura giuridica e aziendale i due sostantivi sono

utilizzati con differenti accezioni. Secondo l’articolo 2555 del Codice Civile il termine azienda indica il

complesso di beni organizzati dall’imprenditore per l’esercizio di impresa intesa invece come attività

economica organizzata al fine della produzione e dello scambio di beni e servizi. L’azienda,

tradizionalmente definita come un’organizzazione di persone e di beni rivolta ad uno scopo produttivo,

si può meglio indicare, tramite una definizione più recente, come “un’organizzazione economica che,

mediante l’impiego di un complesso differenziato di risorse limitate, svolge processi di acquisizione e di

produzione di beni e di servizi da scambiare con entità esterne al fine di conseguire un reddito”.

Dalla definizione appena riportata derivano i quattro elementi già riconosciuti come distintivi

dell’azienda:

-

la presenza di un’organizzazione

-

lo svolgimento di processi di acquisizione e di produzione

-

le relazioni di scambio con entità esterne

-

le finalità imprenditoriali del reddito

23

Queste tipiche connotazioni dell’impresa sono state oggetto, nei vari momenti economici, di

particolare attenzione da parte degli studiosi per comprendere, studiare ed indirizzare in modo

più adeguato i comportamenti aziendali nei confronti di elementi esterni ed interni in

evoluzione: aspetti che si rivelano spesso come “fattori critici” contingenti su cui l’impresa

deve agire per trarre vantaggi strategici e possibilità di sopravvivenza ossia l’ambiente e il

mercato, la coordinazione e le relazioni tra le funzioni specialistiche, lo svolgimento dei

processi produttivi, le risorse intellettuali.

Già da tempo la definizione di impresa come un sistema funzionale aperto socio-tecnico è

accolta dalla dottrina, definizione che appunta l’attenzione sia sulla natura sistemica

dell’azienda sia sull’importanza delle relazioni che l’impresa ha con l’ambiente che la circonda.

L’impresa è un sistema funzionale perché costituito da elementi che devono essere specializzati

e coordinati per ottenere un comune risultato. L’attenzione alla natura sistemica dell’impresa ha

lo scopo di porre l’attenzione sulla necessità che le singole funzioni aziendali, risposte

specialistiche ad un problema aziendale, agiscano in maniera coordinata e interagente. Questa

necessità deriva da spinte specialistiche che, altrimenti, portano l’organizzazione a dividersi

troppo in parti separate poco dialoganti tra loro. L’azienda è definita sistema aperto, in quanto

si pone rilievo sulla sua essenza di organizzazione che, per vivere, deve intrattenere rapporti e

relazioni di scambio con altri sistemi esterni.

La definizione riportata sottolinea la necessità dell’impresa di conoscere, dialogare ed interagire

con l’ambiente, sempre più difficoltoso e turbolento, che la circonda.

L’azienda è un sistema socio-tecnico perché è caratterizzata da una componente tecnica e da

una componente sociale di indubbio maggior rilievo: il funzionamento dell’azienda è infatti

connesso all’operare coordinato di una molteplicità di gruppi, interni ed esterni, tra i quali si

sviluppano rapporti di collaborazione e di conflitto. L’aspetto cooperativo-conflittuale

dell’organizzazione è uno dei punti basilari per comprendere il funzionamento di qualsiasi

struttura organizzativa.

In tempi recenti, la letteratura ha aggiunto al concetto di sistema l’aggettivo “cognitivo” a

rimarcare la fondamentale importanza della risorsa intellettuale.

L’attenzione degli studiosi si è incentrata sempre più sull’esigenza di privilegiare e mettere in

luce la valenza strategica delle capacità e delle conoscenze che l’azienda è in grado di creare e

mantenere al suo interno. Si vuole sottolineare che la ricchezza di un’impresa non è

rappresentata dal mero patrimonio materiale e tangibile ma, in primo luogo ed oggi sempre più,

24

dalla capacità di creare valore per restare competitiva e perdurare nel tempo. Capacità, questa,

che oggi si pensa sia da ricercare sopratutto nelle risorse intellettuali e intangibili.

La teoria aziendalista rivolge sempre più l’attenzione all’aspetto intangibile9 delle

immobilizzazioni immateriali delle organizzazioni aziendali, osservando che proprio in esse si

racchiudono le potenzialità di espansione del sistema aziendale.

La vita aziendale si svolge secondo procedure ripetitive, frutto dell’esperienza accumulata nel

tempo e della capacità di tradurre i segnali di cambiamento mandati dall’ambiente.

La capacità di innovarsi dell’azienda sta proprio nel saper coniugare il sapere acquisito con

valori di sviluppo, secondo un processo autopropulsivo che sarà tanto più efficace quanto più

l’organizzazione potrà apprendere lavorando (learning by doing). La quantità e la qualità di

conoscenza dell’impresa sono, con tutta evidenza, legate al contributo degli uomini che ne

fanno o ne hanno fatto parte, diventando patrimonio comune aziendale.

La ricchezza di un’impresa, con le mutazioni del mercato e della tecnologia, sembra essere

sempre più data dal sapere incorporato in quelli che vi lavorano.

L’azienda sistema aperto quindi, che vive dell’interscambio con il contesto ambientale,

specifico e generale, deve saper interpretare i vincoli e le opportunità che le si presentano e

saper elaborare scelte di fondo, un progetto e un’azione organizzativa- gestionale in grado di

ottimizzare i propri risultati.

Questi tradizionali elementi distintivi dell’impresa sono stati via via oggetto, nei diversi

momenti economici e sociali, di attenzione particolare da parte degli studiosi per comprendere,

studiare ed indirizzare i comportamenti aziendali. L’ambiente e il mercato, la coordinazione e le

relazioni tra le funzioni specialistiche, lo svolgimento dei processi produttivi, le risorse umane e

intellettuali hanno rappresentato (ognuno di questi o i loro rapporti), il fattore critico su cui

l’impresa ha dovuto concentrarsi per trarne vantaggi strategici e possibilità di sopravvivenza.

La lettura storica di organigrammi delle aziende di un settore o di organigrammi di una singola

impresa, possono dare in tal senso molte informazioni.

L’esplicitazione nell’ organigramma di una nuova funzione può spesso, di fatto, significare la

necessità per un’impresa di dare una risposta specialistica al fattore critico che, in quel

momento, richiede la sua attenzione strategica. Si pensi ad esempio come, negli anni ‘70 in

Italia, la gestione delle risorse umane sia passata, per una miriade di imprese, da compito della

funzione amministrativa a specifica funzione aziendale.

9

Renoldi, Angelo .Valore dell’impresa, creazione di valore e struttura del capitale - Milano -EGEA, 1997

25

La definizione di impresa di Sciarelli evidenzia come l’impresa svolga processi di acquisizione

e di produzione di beni e di servizi da scambiare con entità esterne.

In questa frase si può ravvisare, anche da parte di uno studioso economico gestionale come

Sciarelli, la volontà di riconoscere l’impresa anche industriale non più preminentemente

funzione di produzione bensì struttura di governo, in cui la funzione fondamentale sia ormai

quella di stipulare e gestire contratti.

Tradizionalmente l’impresa considerata come funzione di produzione nella concezione

taylorista/ fordista, aveva dei confini fisici ben stabiliti che coincidevano con i suoi confini

economici, tecnici, finanziari ed umani. Le imprese tradizionali avevano di norma una elevata

verticalizzazione che avvalorava questo concetto di impresa- funzione di produzione.

Lo sviluppo dell’attività aziendale, notano sempre più studiosi, si sta dematerializzando in

corrispondenza al prevalere dell’intelligenza quale fonte di sviluppo e innovazione.

Sembra quindi possibile affermare che la natura dell’impresa, in un concetto moderno, non sia

tanto quella di produrre in senso tecnico (cioè di fabbricare), ma quella di accumulare

conoscenze che le permettano di poter scegliere le tecniche produttive, organizzative e i

comportamenti più adatti per affrontare le nuove situazioni che via via si creano.

La vera essenza dell’azienda può essere quindi individuata nel suo know how accumulato nel

tempo. Sciarelli e Rullani10 tendono a definire l’impresa come un sistema di conoscenze atto a

produrre nuove conoscenze, come un sistema complesso aperto, all’interno del quale si

intersecano elementi tangibili ed intangibili, risorse finanziarie ed umane, mezzi tecnici ed

intelligenze, beni materiali ed immateriali in un disegno finalizzato alla produzione. Con gli

anni ‘70 hanno iniziato a diffondersi processi di deverticalizzazione provocati dal fatto che le

grandi imprese trovano più conveniente, a causa di mercati più complessi, affidare specifiche

fasi di lavorazione (o anche la produzione di componenti complessi dei propri prodotti) ad altre

imprese, in genere più piccole, che, a loro volta, possono affidare ad altre unità produttive fasi

di lavorazione. Il risultato è la creazione di una rete di fornitori e di sub- fornitori relativamente

stabile il cui legame giuridico è dato, oggi, sopratutto dai contratti che legano tra loro le diverse

imprese. Occorre notare che nel tempo si è passati da legami prevalentemente finanziari, come

avviene nei gruppi che hanno rappresentato la prima fase del processo di decentramento, a

legami contrattuali che caratterizzano maggiormente la fase attuale del decentramento.

10

Rullani Enzo La fabbrica dell’immateriale -Roma : Carocci, 2004

Sciarelli Sergio L'impresa flessibile Padova - CEDAM, 1987

26

Il diffondersi su scala mondiale del fenomeno del decentramento, ha portato alla necessità di

elaborare nuovi modelli capaci di tenere conto di queste spinte alla deverticolarizzazione

rispetto al tradizionale modello tayloristico. In questa prospettiva nascono, soprattutto in

America, scuole di pensiero che superano la visione di impresa come:

-

entità organizzativa dai confini ben definiti,

-

con scopi istituzionali da perseguire,

-

dove gerarchia e burocrazia rappresentano le classiche strutture di comando e di

controllo.

La “teoria dei costi di transazione”11che nasce da una scuola di pensiero sorta in America per

studiare le imprese economiche, amplia il concetto di organizzazione.

Il concetto di organizzazione non è più legato al concetto di una singola unità con la sua forma

burocratica. Il termine di organizzazione può quindi individuare qualsiasi modello stabile di

rapporti tra soggetti, siano essi individuali che collettivi. Pertanto il concetto di organizzazione

comprende il mercato e le reti intese come forme ibride o intermedie.

Williamson12, il più noto e prestigioso esponente della teoria dei costi di transazione,

concepisce infatti l’impresa come una struttura di governo (governance).

Concepire l’impresa come struttura di governo delle transazioni ha l’importante conseguenza di

unificare campi di ricerca, tradizionalmente sempre distinti, quali l’economia d’impresa e la

sociologia dell’organizzazione.

L’impresa intesa come funzione di produzione vedeva le due discipline procedere su strade

diverse. L’economia d’impresa tradizionalmente si occupava di come l’impresa ottimizzasse i

profitti in rapporto a investimenti e processi produttivi. La sociologia dell’organizzazione

analizzava l’organizzazione burocratica con le sue deviazioni e le relazioni tra soggetti e

organizzazioni.

Le decisioni dell’impresa, di fronte al dilemma comprare o produrre o creare una rete di subfornitori, hanno evidentemente una forte rilevanza sia organizzativa che economica-gestionale.

In realtà tutte le scelte strategiche dell’imprese hanno sempre effetti, non solo economici ma

anche organizzativi, quello che spinge oggi ad un riavvicinamento tra le diverse discipline sta, a

mio parere, nella necessità delle aziende di trovare strumenti sempre più sofisticati di controllo

della gestione della risorsa umana.

11

Giuseppe Bonazzi Come studiare le organizzazioni. Il Mulino Bologna 2002 .

12

Williamson O. I meccanismi del governo. L’economia dei costi di transazione: concetti, strumenti, applicazioni.

F.Angeli Milano 1998

27

William Ouchi13, autore americano di origine giapponese, propone una forma di governo

particolare: oltre al mercato e alla burocrazia vi è il clan come forma complessa di governo

delle transazioni. Questa terza possibilità è una forma molto complessa in quanto, per

funzionare come forma di governo, il clan presuppone nei contraenti il senso dell’appartenenza

e forti legami ad un’istituzione con tradizione, norme e valori comuni.

La tesi di Ouchi afferma che solo il clan può essere strumento per governare transazioni

complesse. Chiaramente l’autore ha come modelli di comportamento economico le imprese del

capitalismo asiatico, in cui pochi grandi gruppi di affari aggregano una vasta rete di imprese

diverse tra loro.

La certificazione intesa come attestazione ad uno standard di riferimento rilasciata da parte di

un organismo indipendente, in ogni sua accezione, potrebbe rappresentare uno strumento di

gestione per un sistema organizzativo a rete in quanto lo standard preso come riferimento può

determinare un modo di agire omogeneo tra le diverse aziende costituenti la rete permettendo

all’azienda che detiene il corebusiness di controllarne l’andamento.

2.3. Il Progetto Organizzativo-Gestionale

Il sistema azienda ha la necessità di un’attività direzionale che elabori, realizzi e controlli

l’attività organizzativa più adeguata a garantire il raggiungimento degli obiettivi aziendali.

Già Fayol14 aveva individuato come l’attività direzionale abbia tra le sue numerose

responsabilità, quella di dirigere e coordinare, quindi spetta sicuramente al management,

attraverso la propria funzione direttiva, elaborare, realizzare, controllare l’attività organizzativa

più adeguata per garantire il raggiungimento delle finalità fissate.

Il progetto organizzativo-gestionale è il processo integrato di scelte in relazione alle seguenti

variabili organizzative:

la struttura organizzativa

i meccanismi operativi

lo stile direzionale e la cultura aziendale

La Struttura Organizzativa

Attraverso la sua progettazione e costruzione vengono divisi, distribuiti e coordinati i compiti, il

potere e le responsabilità in azienda, tenendo in considerazione i vincoli di compatibilità, infatti,

nel disegno della strutture, si devono individuare soluzioni coerenti e compatibili con:

13

William Ouchi, Markets, bureaucracies and clans in “Administartive science Quaterly” 25/10/1980

14

Henri Fayol, francese, nato nel 1841, osserva e analizza l’azienda dal punto di vista del Direttore generale. Fayol porta un contributo

rilevante alla gestione aziendale nel suo complesso interessandosi alla funzione direttiva in particolare.

L’opera principale del Fayol è Direzione Industriale e Generale pubblicato nel 1916

28

-

le scelte di fondo aziendali e le strategie aziendali

-

i fattori produttivi materiali impiegabili: risorse tecniche, risorse umane, risorse

finanziarie

-

le risorse organizzative: meccanismi operativi e lo stile aziendale

-

il contesto ambientale

La struttura organizzativa è inoltre il prodotto delle scelte di divisione e di coordinamento dei

compiti in azienda. Nella sua progettazione occorre perciò risolvere due problemi fondamentali:

- Divisione dei compiti

- Coordinamento dei compiti stessi

La divisione dei compiti consiste nella definizione di specifiche scelte di tipo orizzontale e verticale,

intendendo per “Divisione del lavoro di tipo orizzontale” la distribuzione delle attività fra i membri

dell’organizzazione, per “Divisione del lavoro di tipo verticale” la distribuzione dell’autorità ossia del