CONTROLLORI LOGICI

PROGRAMMABILI

PLC

Docente: Miglietta Giovanni

Generalità sul PLC

• I primi PLC furono introdotti sul mercato verso la

fine degli anni 60. La ragione fondamentale del

loro sviluppo era di cercare di eliminare gli alti

costi dei controlli basati su logiche a relè.

• La Bedford Associates (Bedford, MA) propose un

sistema chiamato Modular Digital Controller

(MODICON) alla maggiore casa automobilistica

americana. Altre compagnie proposero,

contemporaneamente, degli schemi basati su

computer, uno dei quali era basato sul PDP-8. Il

MODICON 084 fu il primo PLC ad entrare in

produzione

Logica cablata

e

logica programmabile

PROGRAMMABLE LOGIC CONTROLLER

O PLC

• I PLC SONO DISPOSITIVI DI

ELABORAZIONE DESTINATI A

RIMPIAZZARE I CIRCUITI A RELÈ

UTILIZZATI PER REALIZZARE

L’AUTOMAZIONE DI UN IMPIANTO

• I PLC SONO PRESENTI IN TUTTE

LE FASI DELLA PRODUZIONE

INDUSTRIALE, OVUNQUE SIA

NECESSARIO UN CONTROLLO

ELETTRICO DI UNA MACCHINA.

Evoluzione storica

IL PLC È NATO PER SOSTITUIRE SISTEMI DI AUTOMAZIONE

REALIZZATI CON

LOGICHE CABLATE A RELÈ

QUADRI A RELÈ

• CON I QUADRI A RELÈ LA FUNZIONE CHE SI VUOLE REALIZZARE È

DEFINITA RIGIDAMENTE DAL TIPO DI CONTATTO DI RELÈ CHE SI UTILIZZA

(NORMALMENTE APERTO O NORMALMENTE CHIUSO) E DAI SUOI

COLLEGAMENTI

• OGNI MODIFICA DEL CONTROLLO COMPORTA QUINDI MODIFICHE AL

CABLAGGIO O UN ADEGUAMENTO DEI RELÈ

• UN MODESTO VANTAGGIO DELLA SOLUZIONE A RELÈ CONSISTE NEL FATTO

CHE, TRATTANDOSI DI UN COMPONENTE DI POTENZA, ESSO PERMETTE

L'INTERFACCIAMENTO DIRETTO DEL CONTROLLO CON IL CAMPO

• IL RELÈ È UN OGGETTO INGOMBRANTE E POCO AFFIDABILE (È COMUNQUE

UN DISPOSITIVO MECCANICO E QUINDI SOGGETTO AD USURA)

Caratteristiche di un PLC

Numero max. I/O

Tipologia moduli di I/O

Criterio costruttivo (monoblocco, modulare)

Massima dimensione del programma (capacità di memoria)

Set di istruzioni

Tempo di scansione

Espandibilità

Moduli speciali

Periferiche

Collegabilità in rete

Categorie di PLC

In base ai punti di input-output gestibili ed alla capacità di memoria, i PLC si

suddividono nelle seguenti categorie:

- Micro-PLC: fino a 64 punti di input-output digitali, memorie da 1 a 2 KB;

- Piccoli PLC: da 64 a 512 punti di input-output digitali e/o analogici, memoria fino

a 4 KB, connessione in rete;

- Medi PLC: da 512 a 2048 punti di input-output digitali e/o analogici, memorie di

decine di KB, connessione in rete e moduli speciali;

- Grandi PLC: massime caratteristiche di capacità e completezza, sia hardware

che software.

Si hanno PLC di:

· gamma bassa, quando controllano fino a 64 I/O

· gamma media, quando controllano tra 64 e 512 I/O

· gamma alta, quando controllano più di 512 I/O.

Si dicono compatti o monoblocco i PLC che si presentano in una

configurazione rigida che non può essere quasi mai modificata.

Si dicono invece modulari, quelli che sono configurabili a piacere dall’utente

in base alle sue esigenze.

Struttura del PLC

PLC Siemens SIMATIC S7-400

PLC Siemens SIMATIC S7-312

PLC Telemecanique serie Twido

PLC Hitachi EH-150

PLC Telemecanique TSX Micro

PLC Telemecanique TSX Premium

PLC Siemens S7-300

Produttori di P.L.C.

•Siemens

•Allen-Bradley

•Omron

•Telemécanique

•GE Fanuc

•Toshiba

•KlocknerMoeller

•Mitsubishi

•Matsushita

•Bosh

•Hitachi

•Modicon

I sistemi di controllo e il PLC

Esempio di sistema di controllo

con PLC

PLC a singolo

processore

PLC multi-processore

Rete di PLC

Struttura gerarchica del

SW di un PLC

Comunicazione tra PLC

Controllo,

Supervisione

Bus di Campo

PLC

micro-PLC,

dispositivi

intelligenti

Sensori

Bus di Dispositivi

Bus di Sensori

8

bit

bytes

30

messaggi

256

file

BatiBus, InterBus S, CAN (DeviceNet), LONWorks

InterBus S, CAN (DeviceNet), LONWorks, Profibus DP-PA-FMS,

WorldFIP

Profibus PA-FMS, WorldFIP, FieldBus Fondation, FieldBus IEC 61158

Ethernet, Token Bus

bit

Relè programmabili

Zen

Logo

Zelio

Schema a blocchi della struttura di un PLC

Confronto logica cablata e

logica programmata

•Spazi

•Tempi

•Affidabilità

•Consumi

•Velocità

•Costi

Spazi

PLC

Logica cablata

Minor ingombro

Maggior ingombro

L’eliminazione dei

componenti

elettromeccanici

riduce gli spazi

necessari

Il cablaggio dei

componenti

elettromeccanici

richiede maggiori

spazi

Tempi di esecuzione

PLC

Logica cablata

Minori

Maggiori

•Eliminazione cablaggi

•Eliminazione collaudi

(eseguibili al banco)

•Nessuna o ridotte

modifiche al circuito per

modifiche all’impianto

•Installazione componenti

•Collaudi

•Eventuali modifiche

all’impianto richiedono

modifiche al circuito

Affidabilità

PLC

Logica cablata

Maggiore

Minore

•Assenza di parti

meccaniche in

movimento

•Apparecchiature

meccaniche con vita

limitata

Sensibile alle

interferenze (richiede

protezione)

Insensibile alle

interferenze

Consumi

PLC

Ridotti consumi di

energia

Logica cablata

Maggiori consumi di

energia

(in relazione

all’impianto realizzato)

Velocità

PLC

Minore velocità

(a causa dei tempi

richiesti dall’esecuzione

del programma, ma

sufficiente al corretto

funzionamento degli

impianti )

Logica cablata

Maggiore velocità

Costi

PLC

Conveniente per

applicazioni non

eccessivamente

semplici

Logica cablata

Conveniente per

applicazioni molto

semplici

Componenti fondamentali di un PLC

ARMADIO (CESTELLO O RACK)

- CONTIENE GLI ALTRI MODULI

- ASSICURA LA CONNESSIONE ELETTRICA ATTRAVERSO IL

BUS SUL FONDO DEL RACK

ALIMENTATORE

- ALIMENTAZIONE PER TUTTE LE SCHEDE PRESENTI NEL

RACK

MODULO PROCESSORE

- SCHEDA A MICROPROCESSORE

- CONTROLLA E SUPERVISIONA TUTTE LE OPERAZIONI

ESEGUITE ALL’INTERNO DEL SISTEMA

MODULI I/O

- SCHEDE CHE PERMETTONO L’INTERFACCIAMENTO DEL

MODULO PROCESSORE CON IL MONDO ESTERNO

TERMINALE DI PROGRAMMAZIONE

- QUALSIASI PERSONAL COMPUTER DOTATO DI SCHEDA

PER LA COMUNICAZIONE SERIALE (RS232 / RS485)

Struttura del PLC

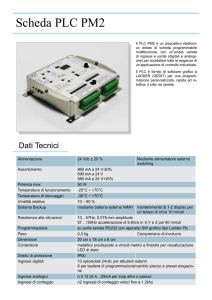

Un PLC è composto da un alimentatore, dalla CPU che in certi casi può avere interna o

esterna una memoria RAM o Flash o EPROM, da un certo numero di schede di ingressi

digitali e uscite digitali, e nel caso in cui sia necessario gestire grandezze analogiche, il PLC

può ospitare delle schede di ingresso analogiche o di uscita analogiche.

Il PLC normalmente opera in rete con altri PLC, quindi sono necessarie dei moduli/schede di

comunicazione adatte al protocollo di rete già implementato sugli altri PLC.

Nel caso di operazioni di movimentazione, come nel campo della robotica, il PLC ospita delle

schede acquisizione controllo assi, cioè delle schede molto veloci e sofisticate che permettono

di gestire spostamenti e posizionamento.

Armadio (o Rack o Guida Profilata)

Contiene i vari moduli assicurandone la connessione meccanica ed elettrica (tramite bus) e la

schermatura. Le sue caratteristiche fondamentali sono il numero di slot, il grado di protezione,

le dimensioni e il tipo di fissaggio.

Modulo alimentatore

Fornisce l’alimentazione stabilizzata ai moduli del rack. Le sue caratteristiche principali sono la

potenza massima erogabile, la connettibilità in parallelo (per aumentare la potenza o per motivi

di ridondanza), la possibilità di inviare al PLC un segnale di shutdown in caso di mancanza di

alimentazione, la presenza di batterie tampone e di indicatori di stato.

CPU

La CPU è il cervello del PLC. La CPU è una scheda complessa basata su un

microprocessore con un sistema operativo proprietario, e con una zona di memoria a

disposizione del programma utente, cioè del programma di automazione.

La memoria utente è spesso esterna come ad esempio nel caso di memoria EPROM. Il

vantaggio di una memoria esterna è legata alla semplicità di programmazione o di

modifica dello stesso.

La CPU durante il funzionamento a regime, colloquia con tutte le schede connesse sul

BUS del PLC, trasferendo dati e comandi sia verso il mondo esterno, sia dal mondo

esterno.

Una delle caratteristiche peculiari delle CPU dei PLC è la loro capacità di poter gestire le

modifiche del programma di gestione del processo durante il normale funzionamento.

Questa possibilità è estremamente utile nel caso di impianti che devono essere sempre

attivi.

Moduli di ingresso digitali

I moduli di ingresso digitali sono utilizzati per il controllo di grandezze "digitali", cioè di

tensioni a due valori (ad esempio 0V o 24V, oppure 0V 110V). Ogni modulo può gestire da

4 a 32, o 64 ingressi digitali differenti. I segnali dal campo vengono fatti arrivare con cavi

elettrici fino alla morsettiera del modulo.

Moduli di uscita digitali

I moduli di uscita digitali sono utilizzati per i comandi di attuatori digitali. Ad esempio un

relé è un attuatore digitale, in quanto può avere soltanto due stati stabili: diseccitato, o

eccitato. Altro esempio di attuatore è una valvola digitale a due stati: aperta, chiusa. Anche

nel caso di schede di uscita digitali, si possono gestire da un minimo di 4 ad un massimo

di 64 uscite digitali differenti.

Moduli di ingresso analogici

Questo tipo di moduli di ingresso permettono il controllo di grandezze elettriche il cui valore

può variare entro un intervallo. Le grandezze in gioco sono in tensione o in corrente. Ad

esempio sono disponibili moduli di ingresso analogiche in corrente, con un intervallo

variabile tra 4mA e 20mA. Molti produttori di PLC rendono disponibili moduli con ingressi

analogici per sonde di temperatura sia Pt100 che termocoppie, T, J, K ecc. Questi moduli

sono disponibili con varie risoluzioni (8-12-14-16 bit) e con 1 o più ingressi distinti

disponibili in morsettiera o connettore.

Moduli di uscita analogici

I moduli di uscita analogici permettono di controllare degli attuatori variabili. Ad esempio è

possibile comandare un motore elettrico tramite un inverter variandone la velocità da zero

alla sua massima velocità.

I moduli di I/O analogici realizzano anche le conversioni D/A e A/D.

Schede di comunicazione

Il PLC durante il suo funzionamento può comunicare con computer, con altri PLC oppure

con altri dispositivi.

La comunicazione con computer e altri dispositivi avviene tramite tipi di connessione

standard come:

• RS232

• RS422/RS485

• TCP/IP

Moduli speciali

Ne esistono di molti tipi. I principali sono:

• moduli di I/O remoto (posti in un rack diverso da quello del PLC),

• moduli per connessione in rete (per bus di campo, ethernet,...),

• moduli per controllo PID,

• moduli per la lettura di sensori particolari (termocoppie, encoder,…),

• moduli d’interfaccia operatore (tastierini, display,…),

• moduli di backup (CPU di riserva sincronizzate con quella principale, che le

subentrano in caso di malfunzionamento).

Terminale di programmazione

Vi sono terminali di tipo dedicato che si collegano direttamente al PLC tramite una porta di

comunicazione e sono dotati di una tastiera per l’inserimento delle istruzioni e di un display

per il controllo del programma. Sono sempre più diffusi sistemi di sviluppo

basati su PC, con cui si effettua off-line la programmazione del codice da memorizzare

sul PLC. Si utilizzano dei pacchetti software appositi. I terminali PC sono connessi al PLC

direttamente o via rete. Spesso consentono anche il monitoraggio del PLC durante il suo

normale funzionamento.

Ingressi uscite

del PLC

Sezione ingressi

E’ l’hardware di interfaccia tra Input e CPU

Pulsanti

Selettori

Finecorsa

Fotocellule

Trasduttori

Circuito

adattatore

Morsettiera

Memoria

segnali

CPU

Sezione ingressi

Gli ingressi possono essere:

Digitali ed assumere solo due

stati logici detti 0 – 1 o On –

Off.

Fronte di

salita

Fronte di

discesa

1

0

Durata

segnale

Analogici ed assumere qualsiasi

valore compreso tra due

estremi (range) definiti

t

t

Sezione ingressi

Gli ingressi vengono

collegati con opportuni

morsetti di

collegamento

debitamente numerati e

il loro stato viene

monitorato con led che

risultano accesi per

livello di ingresso 1 e

spenti per livello di

ingresso 0

Ingressi

Rappresentazione dei

fotoaccoppiatori

C o m u ne

• I fotoaccoppiatori sono

usati per isolare i

circuiti interni dei PLC

dagli ingressi, ciò

consente di eliminare la

possibilità che dei

disturbi elettrici possano

entrare direttamente

nei circuiti elettrici

interni del PLC.

Sezione uscite

E’ l’hardware di interfaccia tra CPU e

Output

CPU

Memoria

segnali

Contattori

Relè

Elettrovalvole

Circuiti elettrici

Display

Regolatori

Circuito

adattatore

Morsettiera

NPN

PNP

AGLI INGRESSI

PLC

AGLI INGRESSI

PLC

I sensori NPN devono essere connessi con un uscita al PLC input e l’altra

uscita alla massa dell’alimentazione. Se i sensori non sono alimentati dal

PLC, allora le masse devono essere collegate insieme.

I sensori PNP devono essere connessi con un uscita alla tensione positiva e

con l’altra agli ingressi del PLC. Anche in questo caso se i sensori non sono

alimentati dal plc, le tensioni V+ devono essere connesse insieme. I sensori

PNP sono comunemente usati in Europa.

Hardware Update

Digital I/O with NPN and PNP configuration selection

PNP configuration

Hardware Update

Digital I/O with NPN and PNP configuration selection

NPN configuration

Sezione uscite

Le uscite vengono

collegate con opportuni

morsetti di

collegamento

debitamente numerate

e il loro stato viene

monitorato con led che

risultano accesi per

livello di uscita 1 (on) e

spenti per livello di

uscita 0 (off)

Uscite

Ingressi digitali

Per ingressi digitali si intendono quei morsetti del PLC ai quali può essere

collegato un contatto on/off (digitale), quale un termostato, pressostato,

finecorsa, pulsante, ecc.

Normalmente per gli ingressi digitali si utilizza la tensione 24Vcc, quindi nel

quadro con il PLC si rende necessario l'installazione di un alimentatore a loro

dedicato.

Per separare i circuiti interni della CPU con la tensione proveniente

dall’impianto, ogni scheda di ingresso è dotata di appositi optoisolatori (detti

anche fotoaccoppiatori), che resistono a differenze di potenziale anche di 1500

V (tensione di isolamento).

Memoria

La memoria di un PLC è organizzata per aree distinte:

• area del sistema operativo (ROM),

• area di lavoro del sistema operativo (RAM),

• area di I/O (RAM),

• area dei programmi utente (RAM durante lo sviluppo, poi PROM o

EPROM),

• area dei dati utente (RAM).

La memoria a disposizione dei programmi utente varia tipicamente da circa

mezzo kiloword a qualche centinaio di kiloword, con word di 8 o 16 bit.

Le EPROM sono ormai da considerare obsolete

e non vengono praticamente più usate. Sono

state sostituite dalle Memorie flash o EEPROM

(Electrical Erasable Programmable Read Only

Memory) che possono essere cancellate

elettricamente senza dover ricorrere ai raggi UV.

Una memoria flash è una memoria permanente

riscrivibile (EEPROM) organizzata a blocchi,

ovvero un circuito semiconduttore sul quale è

possibile immagazzinare dati in forma binaria

mantenendoli anche in assenza di alimentazione.

TSX Micro

Memoria

La memoria di un PLC può essere divisa in diverse aree, in

base all’utilizzo che ne fa:

Area del sistema operativo[2] (ROM); è quella destinata

alla memorizzazione permanente dei programmi del sistema

operativo.

Area di lavoro del sistema operativo (RAM); è quella

dedicata alla memorizzazione delle variabili temporanee

utilizzate dai programmi del sistema operativo.

Area di I/O (RAM); è quella nella quale sono memorizzati i

valori relativi agli ingressi e i valori da assegnare le uscite.

Area programmi utente [1] (RAM - PROM per il

programma finale), è quella utilizzata per la

memorizzazione del programma da eseguire durante la fase

di controllo.

Area dati utente (RAM); è quella destinata alla

memorizzazione del valore delle variabili temporanee del

programma utente.

Area funzioni di sistema (RAM); è quella utilizzata per

l'accesso alle “funzioni di sistema” definite dall'utente

(timer, contatori, ecc…).

[1] Il programma utente è il software che contiene le istruzioni specifiche per realizzare le

operazioni necessarie per il controllo del processo → va modificato di volta in volta, in funzione

delle esigenze.

[2] Il sistema operativo si distingue dal programma utente, per i seguenti aspetti: è il software che si

occupa di tutte le operazioni per la gestione della funzionalità di base del PLC: lettura degli ingressi,

copia degli ingressi, copia delle uscite, ecc.

La memoria dei PLC è organizzata in word di 8 o 16 bit.

L’informazione digitale di base è il bit, una cella di memoria che può valere

0 (quando non attivo) o 1 (quando attivo).

I bit vengono raggruppati a loro volta in blocchi:

Principio di funzionamento del PLC

Ingressi

S

E

N

S

O

R

I

Uscite

HARDWARE

Consensi

Comandi

SOFTWARE

PLC

A

T

T

U

A

T

O

R

I

La scansione

del PLC

Modalità di funzionamento della CPU di un PLC

La scansione del PLC e i tempi di esecuzione

Il PLC ha un funzionamento di tipo sequenziale: esso esegue le funzioni

programmate con ripetitività, da quando viene alimentato e messo in stato di

RUN fino a quando lo si porta in stato di STOP e si toglie alimentazione.

Il ciclo che esso compie viene denominato ciclo di scansione, mentre il

tempo che impiega a compierlo si chiama tempo di scansione.

La scansione del PLC

Scansione sincrona

di ingresso e di uscita

LETTURA DELLO STATO DI

TUTTI GLI INGRESSI

RII: Registro Immagine

Memorizzazione nel registroInput o

immagine ingressi

ELABORAZIONE SEQUENZIALE

ISTRUZIONI

IPI: Immagine di Processo

degli Ingressi (PAE)

RIO: Registro Immagine

Memorizzazione risultati nelOutput o

registro immagine uscite

ATTIVAZIONE SEQUENZIALE

IPU: Immagine di Processo

delle Uscite (PAA)

DI TUTTE LE USCITE

Terminologia ingressi/Uscite:

↔ Eingang

Output ↔ Ausgang

Input

Fasi di esecuzione di un programma

3a fase:

fase

PLC in RUN

posizionamento uscite

+ fase di autodiagnosi:

esecuzione delle

operazioni di autodiagnosi

Tempo del ciclo di scansione: 5÷20 ms

1a fase:

fase

lettura ingressi (tempo: ~1μs ad ingresso) e

memorizzazione nel RII (PAE nel Siemens)

2a fase:

fase

elaborazione programma e aggiornamento

RIO (PAA)

tempo di esecuzione programma: ~1ms x

1000 istruzioni

N.B.: l’aggiornamento degli Input non è in tempo reale

Il PLC può vedere la variazione di un ingresso solo durante

lo step di analisi degli ingressi.

• Per evitare questi problemi, un ingresso

dovrebbe durare per almeno 1 tempo di

scansione + 1 di lettura degli ingressi.

Funzione di allungamento

dell’impulso

IMPULSO

ALLUNGAT O

Funzione Interrupt

il PLC interrompe ciò che sta

facendo per eseguire un

sottoprogramma di interrupt.

Dopo che ha eseguito tale

sottoprogramma, torna

indietro a completare le

operazioni che aveva

momentaneamente sospeso

per poi continuare il normale

processo di scansione .

La programmazione

del PLC

PROGRAMMAZIONE

Il PLC, per operare, ha bisogno di un

programma scritto dall’operatore e introdotto

nella sua memoria centrale (memoria

utente).

Il

programma viene scritto con particolari

linguaggi appositamente studiati per i PLC: i

così detti “linguaggi dedicati”.

CONTROLLORI A LOGICA PROGRAMMABILE

LINGUAGGI DI PROGRAMMAZIONE

A

A CONTATTI

CONTATTI

(Ladder,

(Ladder, KOP)

KOP)

GRAFICI

GRAFICI

A

A BLOCCHI

BLOCCHI FUNZIONALI

(Simbolici)

(Simbolici)

(Porte

(Porte logiche,

logiche, FUP)

FUP)

A

A BLOCCHI SEQUENZIALI

LINGUAGGI

LINGUAGGI

DI

PROGRAMMAZIONE

PROGRAMMAZIONE

(Grafcet)

(Grafcet)

A

A LISTA

LISTA ISTRUZIONI

LETTERALI

LETTERALI

(Alfanumerici)

(Alfanumerici)

(Boolean,

(Boolean, AWL)

AWL)

EVOLUTI

EVOLUTI

(Basic,

(Basic, ...)

...)

CONTROLLORI A LOGICA PROGRAMMABILE

LINGUAGGI GRAFICI

•

LD

•

FBD - FUNCTION BLOCH DIAGRAM

•

SCF - SEQUENTIAL FUNCTION

CHART

- LADDER DIAGRAM

LINGUAGGI TESTUALI

•

IL

- INSTRUCTION LIST

•

ST

- STRUCTURATED TEXT

LINGUAGGI DI PROGRAMMAZIONE

Diagramma Ladder

1

2

10

10

1 = Pulsante marcia (S2)

2 = Pulsante arresto (S1)

10 = Contattore (K)

CONTROLLORI A LOGICA PROGRAMMABILE

LINGUAGGI DI PROGRAMMAZIONE

Lista istruzioni

Indirizzo

Istruzione

Operando

000

STR

1

001

OR

10

002

AND NOT

003

OUT

2

10

1 = Pulsante marcia (S2)

2 = Pulsante arresto (S1)

10 = Contattore (K)

CONTROLLORI A LOGICA PROGRAMMABILE

LINGUAGGI DI PROGRAMMAZIONE

Porte logiche

(S2 + K) • S1 = K

S2

K

≥1

S1

&

S2 = Pulsante marcia

S1 = Pulsante arresto

K = Contattore

CONTROLLORI A LOGICA PROGRAMMABILE

K

LINGUAGGI DI PROGRAMMAZIONE

Grafcet

1

K

K

Motore

Motore

fermo

fermo

S2 = Pulsante marcia

S2

2

S1 = Pulsante arresto

K

K

Motore

Motore

in marcia

K = Contattore

S1

CONTROLLORI A LOGICA PROGRAMMABILE

Fine parte introduttiva

LINGUAGGIO SIEMENS STEP5 / STEP7

KOP: CORRISPONDE ALLA PROGRAMMAZIONE MEDIANTE

SCHEMA A CONTATTI (LD)

FUP: CORRISPONDE ALLA PROGRAMMAZIONE MEDIANTE

SCHEMA LOGICO (FBD)

AWL: CORRISPONDE ALLA PROGRAMMAZIONE CON LISTA

DI ISTRUZIONI (IL)

Linguaggi di programmazione

Il PLC per ottemperare ai suoi compiti deve essere programmato.

La programmazione del PLC è effettuata normalmente con un PC sul quale un

software specializzato permette di creare programmi da scaricare nella memoria

della CPU del PLC.

Questi software di programmazione possono leggere il programma direttamente

dalla memoria della CPU, e visualizzare il programma sul PC.

Normalmente il programma viene scritto su PC, quindi scaricato sul PLC, e salvato

sul PC stesso, per ulteriori modifiche o per sicurezza.

La normativa IEC 1131-3 del 1993 ha standardizzato 5 linguaggi di

programmazione, di cui 3 grafici e 2 testuali.

La Normativa è stata successivamente aggiornata con l'uscita della "CEI EN

61131-3" detta anche "CEI 65-40" Prima Edizione 1-giugno-1996.

Linguaggi di programmazione

Linguaggi grafici

Ladder diagram (LD o KOP) detto Linguaggio a contatti - È il linguaggio più

usato fino a pochi anni fa, in quanto era la trasposizione informatica dei circuiti

elettrici usati dagli elettrotecnici.

L'automazione industriale infatti era basata su sistemi a logica cablata, il PLC

(controllore di logica programmabile) ha permesso di trasportare i concetti della

logica cablata nel linguaggio Ladder. Il programmatore semplicemente utilizza

simboli logici corrispondenti a segnali di ingresso e di uscita per implementare la

logica non più cablando i relé, ma disegnando gli schemi elettrici nel software di

programmazione.

Function Block Diagram (FBD o FUP) detto Diagramma a blocchi funzionali Analogo ai diagrammi circuitali.

Sequential Function Charts (SFC) detto Diagramma funzionale sequenziale Viene usato anche come strumento di specifica. Tale linguaggio permette di

implementare facilmente una macchina (o automa) a stati finiti.

Linguaggi testuali

Instruction List (IL o AWL) detto Lista di istruzioni - Linguaggio di basso livello

molto simile all'Assembler. Può essere facilmente ricavato dal Ladder.

Structured Text (ST) detto Testo strutturato - Linguaggio di alto livello simile al

C++.

Linguaggio Ladder Diagram: contatti

N.B.: non confondere lo stato fisico con lo stato logico del contatto

Contatto rilevatore di fronte.

Simbolo:

---|P|--- (fronte positivo)

Il contatto rilevatore di fronte P si chiude per un solo ciclo quando il bit ad

esso associato passa da 0 ad 1; resta aperto in tutti gli altri casi.

---|N|--- (fronte negativo)

Il contatto rilevatore di fronte N si chiude per un solo ciclo quando il bit ad

esso associato passa da 1 a 0; resta aperto in tutti gli altri casi.

Linguaggio Ladder Diagram: bobine

N.B.: Il valore assunto dalla bobina dipende dal RLC dell’espressione

booleana alla sua sinistra.

Linguaggio Ladder Diagram

Regole fondamentali

La corrispondenza di un programma LD (per definizione sequenziale) con una rete elettrica

(per natura sede di fenomeni simultanei) non può essere totale. Per eliminare ogni possibile

ambiguità a ciò conseguente, si stabiliscono quindi nella definizione di LD le regole enunciate

nel seguito.

Regola 1:

La corrente può fluire nei contatti e nelle bobine soltanto da sinistra verso destra.

Regola 2:

I rung vengono esplorati dal PLC dal primo in alto all’ultimo in basso, e giunti all’ultimo

si ricomincia dal primo. Di conseguenza, l’ordine dei rung è rilevante (come lo è quello

delle istruzioni in un programma e come non lo è quello di collegamenti elettrici in parallelo).

Regola 3:

La sincronizzazione delle variabili del programma con ingressi e uscite avviene secondo

il principio della copia massiva (immagine di processo):

• si leggono gli ingressi (che quindi ai fini del programma restano costanti per tutto il ciclo);

• si eseguono tutti i rung (a meno di salti, che vedremo poi) e si scrivono (cioè si assegna un

valore a) tutte le bobine normali (ci sono anche quelle a ritenuta e anch’esse le vedremo poi),

col che ogni bobina conserva il suo valore fino a che non viene riscritta in un ciclo successivo;

• si aggiornano le uscite;

• si ricomincia tutto da capo.

Osservazione importante

LD è un linguaggio che descrive il ciclo operativo del PLC, nel senso che “in un programma LD

è scritta la sequenza delle cose che il PLC deve fare ad ogni ciclo”.

Il Sequential Function Chart (SFC)

• Formalismo grafico per la descrizione del ciclo operativo di macchine

automatiche.

• Definito dalla Norma IEC 61131-3 tra gli elementi comuni, ma trova

diretta implementazione come linguaggio di programmazione in molti

tools di sviluppo.

• Facilita la scomposizione gerarchica del funzionamento della macchina e

la strutturazione del programma in sotto–parti più semplici .

• Evidenzia il comportamento sequenziale della macchina o di sue

componenti.

Note:

• Linguaggio formale: Il progetto di un macchina passa attraverso una serie di passaggi (dalla

analisi

della commessa del cliente, la traduzione in specifiche tecniche, e la realizzazione tecnica) in cui

persone con diversi profili professionali lavorano sul progetto comune. Tali persone necessitano di un

linguaggio formale comune.

• Approccio top-down: dove il funzionamento della macchina viene scomposto in passi

fondamentali

analizzati separatamente, riducendo così la complessità di ogni singolo elemento che compone, in

questo caso, la logica del sistema di controllo.

• Comportamento sequenziale: Descrivendo il comportamento ingresso–uscita della macchina,

occorre fornire una configurazione di controllo per una qualunque combinazione degli stimoli (ingressi

acquisiti dai sensori). Una descrizione ingresso-stato-uscita porta ad una descrizione molto più

Fasi di programmazione del PLC

1. Studio del sistema: mediante analisi esplicativa delle operazioni o con schemi

di flusso

2. Assegnazione variabili: compilare le tabelle di assegnazione INPUT, OUTPUT

(indirizzamento I/O) e delle variabili interne

3. Scelta del linguaggio di programmazione

4. Scrittura del programma, codifica e trasferimento

5. Debug e archiviazione finale

Indirizzamento I/O

%IXY.i

%QXY.i

X: indirizzo del rack

Y: posizione fisica del modulo nel rack

i: numero della via

N.B.: per il rack 0 si può omettere l’indicazione

0

1

3

5

7

TSX Micro

9

Moduli I/O a distanza

o remoti

2

4

- Rack di base

6

8

10

- Rack di espansione

- Slot

- Modulo

- N° vie del modulo

- Alimentatore + CPU

(modulo 0)

- CPU: TSX 3722 V2.0

- I/O: DMZ 28 DTK

%I1.i (i=0÷15) (modulo 1)

%Q2.i (i=0÷11) (modulo 2)

TSX Premium

- Alimentatore: TSX PSY 2600

- CPU: TSX P5720 (TSX 5720 V1.5)

(modulo 0)

- I: TSX DEY 16D2

%I1.i (i=0÷15)

(modulo 1)

%I2.i (i=0÷15)

(modulo 2)

- O: TSX DSY 32T2K %Q3.i (i=0÷31)

(modulo 3)

Collegamento PLC - Campo

PLC

CAMPO

CAMPO

0 Vcc

+ 24 Vcc

Input

Output

%I1.0

%Q2.0

%I1.1

RII

CPU

RIO

%I1.2

%Q2.1

%Q2.2

RS 232

cavo seriale

Terminale di

programmazione

Si fa riferimento al PLC TSX Micro

TABELLA DELLE VARIABILI

Tabella I/O

Sigla

Tabella variabili interne

Oggetti di memoria

Oggetti di sistema

Costanti

FB predefiniti

Denominazione

Cablaggio esterno

Indirizzo PLC

1° esercizio

Comando di un impianto luci.

Dati due pulsanti (PS1 e PS2), e quattro luci (LS1, LS2, LS3 e LS4),

realizzare la seguente sequenza:

1. premendo PS1, si accende LS1;

2. rilasciando PS1, si accende anche LS2;

3. premendo una seconda volta PS1, si accende anche LS3;

4. rilasciando PS1, si accende anche LS4;

5. premendo una terza volta PS1, si spengono contemporaneamente

LS1, LS2, LS3 e LS4.

6. Possibilità di azzerare il ciclo in qualsiasi momento premendo PS2.

Utilizzando il PLC TSX Micro, in dotazione al Laboratorio di Sistemi, si

richiede:

• la descrizione della sequenza mediante il Grafcet;

• lo schema del collegamento PLC – campo e la tabella delle variabili;

• il programma in linguaggio LD con il software PL7 Pro V4.2