Bruno Bazzoni

Dispense del corso “Corrosione e protezione dei materiali metallici”

I INTRODUZIONE

BOZZA

I materiali da costruzione (in inglese engineering materials) sono riconducibili alle seguenti

categorie principali:

– metallici;

– ceramici;

– polimerici.

I materiali metallici, costituiti da uno o più elementi (nel secondo caso si parla di leghe), il

legame tra gli atomi è assicurato da elettroni delocalizzati: gli atomi sono disposti in

corrispondenza di un reticolo ideale (reticolo cristallino) riconducibile ad una serie di selle

elementari, mentre gli elettroni, che assicurano il legame tra gli atomi, sono in grado di

muoversi liberamente. Sono caratterizzati da caratteristiche meccaniche di norma elevate e da

conducibilità elettrica.

Nei materiali ceramici i legami tra atomi sono di natura covalente o ionico; si tratta di legami

localizzati, a differenza di quanto avviene per i metalli, cui possono corrispondere elevate

caratteristiche meccaniche; sono di norma isolanti elettrici: gli elettroni di legame sono infatti

immobilizzati nei legami locali e non sono liberi di muoversi nella matrice cristallina. Possono

presentare struttura cristallina o amorfa. Rientrano nella categoria dei ceramici un’ampia serie

di ossidi, carburi, nitruri, solfuri, i laterizi, i vetri, la silice (sabbia), gli abrasivi, i refrattari. I

ceramici cristallini sono in genere fragili; carichi di trazione tendono a produrre clivaggio dei

cristalli.

I polimeri sono costituiti da catene di molecole organiche legate tra loro da forze elettrostatiche

deboli. Presentano di norma caratteristiche meccaniche inferiori rispetto ai materiali ceramici e

metallici.

Alle categorie sopra definite si devono aggiungere i materiali compositi, costituiti da due o più

materiali. Ad esempio il legno è un composito costituito da fibre di cellulosa tenuta insieme da

una matrice di lignina. Altri esempi di compositi sono i materiali claddati, le vetroresine (fibre di

vetro o di altra natura in una matrice polimerica), il cemento armato.

I.1

MATERIALI METALLICI

Si distinguono in ferrosi e non-ferrosi.

Le principali leghe ferrose sono: gli acciai; le ghise; gli acciai inossidabili.

I principali metalli non ferrosi impiegati nelle costruzioni sono le leghe di alluminio, di rame, di

titanio.

I.1.1

File:

Data:

Acciai

Cap-0 Draft 2005.doc

09/03/2006

Bruno Bazzoni

Dispense del corso “Corrosione e protezione dei materiali metallici”

Introduzione

Il ferro (p.f. 1539 °C) è il quarto elemento della crosta terrestre (parte più esterna della litosfera

sino ad una profondità di circa 16 km) di cui costituisce il 4,75 %. I minerali più importanti sono:

l’ematite, Fe2O3, la limonite, Fe2O3⋅H2O, la magnetite, Fe3O4, il disolfuro (pirite), FeS2.

Gli acciai sono leghe Fe-C con un contenuto di C pari a 1,5 % max.; 0,2 % circa negli acciai

strutturali.

Il ferro è estratto da minerale negli altiforni come lega Fe-C (ghisa). Le principali reazioni che

hanno luogo in altoforno sono:

C + O2 → CO2 + 94,4 kcal

Fe3O4 + 4 CO → 3 Fe + 4 CO2 + 4,3 kcal

CO2 + O2 → 2 CO – 41,1 kcal

2 C + O2 → 2 CO + 53,3 kcal

Il contenuto di carbonio viene quindi ridotto sino ai livelli desiderati per l’acciaio, intorno a 0,2 %,

mediante ossidazione controllata:

Fe3C + O2 → 3 Fe + CO2

Manganese (Mn) e silicio (Si) sono aggiunti per rimuovere l’ossigeno in eccesso (acciai calmati)

che darebbe luogo alla presenza indesiderata di FeO. Il manganese limita gli effetti negativi

dello zolfo (S).

I.1.2

Ghise

Sono leghe Fe-C con un contenuto di C superiore a 1,7 %. Il carbonio è presente nella lega in

due forme: come grafite (carbonio libero) e come carburo di ferro (cementite).

Sono molto usate come tubi. In passato costituivano uno dei principali materiali strutturali: come

travi, colonne, archi; elementi che si possono incontrare negli interventi di ripristino.

Sono difficilmente saldabili.

I tipi principali sono:

– ghisa bianca:

– ghisa grigia:

il carbonio è presente come carburo (cementite), Fe3C, duro e

fragile; trovano applicazione dove è richiesta resistenza

all’usura e all’abrasione;

il carbonio è presente in forma di laminette (flakes) di grafite;

sono tenere e lavorabili; ha buona rigidità e resistenza a

compressione;

– ghisa nodulare o sferoidale: il carbonio si trasforma, durante la solidificazione in sferoidi di

grafite.

– ghise malleabili:

I.1.3

per trattamento termico successivo alla colata, il carbonio

presente come cementite viene trasformato in noduli di grafite.

Acciai inossidabili

É definito acciaio inossidabile una lega contenente una quantità di cromo (Vr) superiore all'1112 %, in grado di conferire all'acciaio sufficienti caratteristiche di resistenza a corrosione.

Possono venire aggiunti altri elementi per garantire proprietà speciali.

In base alla microstruttura si definiscono diverse famiglie di acciai inossidabili:

– acciai inossidabili ferritici;

– acciai inossidabili martensitici;

– acciai inossidabili austeno-ferritici o duplex;

– acciai inossidabili austenitici.

p. 2

Bruno Bazzoni

Dispense del corso “Corrosione e protezione dei materiali metallici”

Introduzione

Gli acciai inossidabili ferritici hanno microstruttura cubica a corpo centrato. Il contenuto di C è di

norma inferiore a 0,2 % e il Cr tra 16 e 20 %. Sono difficilmente saldabili. L’AISI 430, con un

tenore di 16-18 % di Cr, è il tipo più comune, utilizzato per finiture e esposizione in atmosfera.

Gli acciai inossidabili martensitici hanno microstruttura martensitica (reticolo cubico a corpo

centrato distorto, designato tetragonale a corpo centrato, per l’eccesso di C. Contengono tenori

elevati di C, sino a 1,2 %, e Cr compreso tra 12 e 18 %. Sono caratterizzati da elevate

caratteristiche meccaniche; sono usati ad esempio nella coltelleria, per utensili e impieghi

strutturali. I tipi più comuni sono l’AISI 410, con 11-14 % di Cr e 0,15 % di C, e l’AISI 420 con

12-14 % di Cr e 0,22 % di C.

Gli acciai inossidabili austenitici sono i più diffusi. Hanno microstruttura austenitica (cubica a

facce centrate). Il tipo AISI 304 contiene 18-20 % di Cr e 8-10,5 % di nichel; il tipo AISI 316

contiene 16-18 % di Cr, 10-14 % di nichel, 2-3 % di molibdeno. Gli acciai inossidabili austenitici

sono facilmente saldabili; i tipi L (low carbon) sono saldabili e resistenti a sensibilizzazione.

Gli acciai inossidabili duplex, o austeno-ferritici, introdotti negli anni 70, hanno microstruttura

mista costituita austenite e ferrite. L’introduzione della ferrite nella matrice austenitica migliora

le caratteristiche meccaniche. Contengono tenori di Cr tra 20 e 30 % e 5 % circa di nichel. Sono

saldabili e resistenti a tensocorrosione.

Per la designazione degli acciai inossidabili si fa riferimento alle designazioni AISI e UNS

(Unified Numbering System, in ASTM E 527); dove di uso comune viene anche indicata la

designazione commerciale della lega.

I.1.4

Rame e leghe di rame

Il rame si trova in natura sia come minerale che allo stato metallico. Ha reticolo cubico a facce

centrate.

Circa l’80 % del rame è utilizzato come rame commercialmente puro (UNS C12200) per cavi

elettrici, per impianti idrosanitari e in edilizia.

Principali leghe:

– ottoni:

leghe rame – zinco;

– bronzi:

leghe rame – stagno;

– cupronichel:

leghe rame – nichel.

I tipi di leghe di rame di più comune impiego in acqua di mare, con i relativi elementi di lega e i

numeri di designazione UNS, sono riportati di seguito:

lega (lavorati)

rame

ottoni

ottoni allo stagno

bronzi al fosforo

bronzo alluminio

altre leghe rame-zinco

cupronichel

numero UNS

C10100-C15760

C20500-C28580

C40400-C49080

C50100-C52400

C60600-C64400

C66400-C69900

C70000-C79900

elementi di lega

>99% Cu

Cu-Zn

Cu-Zn-Sn-Pb

Cu-Sn-P

Cu-Al-Ni-Fe-Si-Sn

Cu-Ni-Fe

lega (getti)

ottoni rossi

ottoni gialli

bronzo alluminio

numero UNS

C83300-C85800

C85200-C85800

C95200-C95810

elementi di lega

Cu(75-89%)-Zn-Sn-Pb

Cu(57-74%)-Zn-Sn-Pb

Cu-Al-Fe-Ni

p. 3

Bruno Bazzoni

Dispense del corso “Corrosione e protezione dei materiali metallici”

Introduzione

I.1.4.1

Ottoni

Sono le leghe di rame più comuni. La resistenza a corrosione è pressoché costante per

contenuti di zinco sino al 15%. Le leghe con tenori di zinco più alti, ad esempio metallo Muntz

(C28000), con 40% di zinco, sono suscettibili di corrosione selettiva (dezincificazione), per

attacco selettivo dello zinco, soprattutto in acqua di mare stagnante.

La resistenza a tensocorrosione aumenta al diminuire del contenuto di zinco (non si conoscono

forme di cedimento per tensocorrosione sul rame).

Ottoni allo stagno. L’aggiunta di stagno all’ottone ne aumenta la resistenza a corrosione, in

particolare alla dezincificazione. Appartengono a questo tipo di leghe l’ottone navale (C46400)

e l’ottone ammiragliato (C44300). L’aggiunta nella lega di elementi quali fosforo, arsenico o

antimonio, aumenta le caratteristiche di resistenza a corrosione. Gli ottoni ammiragliato sono

usati per tubi di scambiatori di calore.

Ottoni all’alluminio. L’aggiunta di alluminio, in tenori di alcuni percento, alla lega rame zinco ne

aumenta le caratteristiche di resistenza a corrosione erosione. L’effetto è dovuto alla

formazione di un film passivo contenente ossido di alluminio (Al2O3).

L’ottone all’alluminio con aggiunta di arsenico C68700 (76% Cu, 22% Zn, 2% Al, 0,2-0,6% As) è

usato in apparecchiature di scambio termico con turbolenza elevata.

Bronzi al fosforo. L’aggiunta di stagno e fosforo al rame aumenta la resistenza a corrosione in

acqua di mare fluente. I bronzi al fosforo sono spesso usati in getto, ad esempio per parti di

valvole e pompe.

Bronzi all’alluminio. Contengono dal 5 al 12 % di alluminio. Hanno eccellente resistenza a

corrosione-erosione e ad ossidazione ad alta temperatura.

Cupronichel. Sono le leghe di rame con le migliori caratteristiche di resistenza a corrosione in

acqua di mare, in particolare la lega C71500 (Cu-30 % Ni); la lega C70600 (Cu-15 % Ni)

presenta per molte applicazioni la migliore combinazione tra resistenza a corrosione e costo.

Presentano ottime caratteristiche di resistenza a corrosione-erosione, tensocorrosione e

corrosione acida. Sono molto usate nelle apparecchiature di scambio termico e per circuiti

antincendio in mare.

I.1.5

Alluminio e leghe di alluminio

L’alluminio è uno tra i metalli più leggeri (densità 2,7 g/cm3); ha buona conducibilità elettrica e

termica, elevata resistenza meccanica, buona lavorabilità, elevata resistenza a corrosione.1

Le leghe di alluminio, prodotte sia come getti che come lavorati (soprattutto per estrusione),

sono usate per componenti sia strutturali sia decorativi: rivestimenti; coperture; mobili;

nell’edilizia soprattutto per infissi di finestre. L’alluminio non è tossico ed è utilizzato

ampiamente nell’industria alimentare. Sono disponibili molte leghe saldabili.

Alcune leghe:

Al 99,0-99,7:

usi alimentari e utensili da cucina;

Al Mn 1:

coperture e facciate;

Al Mn 1 Mg 1: lattine;

1

Prodotto per la prima volta in laboratorio nel 1825. E’ il metallo più abbondante della crosta terrestre (8% circa). In

natura l’alluminio è presente come silicato e in altre forme complesse; la bauxite, ossido idrato, è minerale

principale per l’estrazione. Nel 1886 Martin Hall depositò il brevetto per il processo di riduzione elettrolitica in

minerale fuso.

p. 4

Bruno Bazzoni

Dispense del corso “Corrosione e protezione dei materiali metallici”

Introduzione

Al Mg Si:

barre e profilati strutturali; la resistenza meccanica viene aumentata mediante

indurimento per precipitazione.

Al Zn 5 Mg 1:

costruzioni dove è richiesta elevata resistenza meccanica e saldabilità;

Al Zn Mg Cu:

applicazioni dove

aeronautica.

è

richiesta

elevata

resistenza

meccanica:

industria

Il sistema di designazione più comune è quello americano basato su quattro cifre, dove la prima

designa i principali elementi di lega:

– alluminio commercialmente puro (99 % min.) 1000

– rame (principale elemento in lega)

2000

– manganese

3000

– silicio

4000

– magnesio

5000

– magnesio e silicio

6000

– zinco

7000

– altri elementi

8000

I.2

DEGRADO E CORROSIONE. DURABILITÀ

I materiali sono suscettibili di degrado nel tempo; questo aspetto deve essere tenuto in debito

conto nella progettazione. I meccanismi di degrado sono molteplici e specifici per i vari tipi di

materiali, metallici e non.

La corrosione rappresenta la modalità di degrado caratteristica dei materiali metallici.

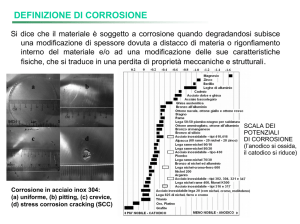

La norma ISO 8044 dà la seguente definizione e di corrosione: “Interazione chimico-fisica tra un

metallo e il suo ambiente che si manifesta attraverso modificazioni delle proprietà del materiale

metallico e che, spesso, porta ad un degrado funzionale del materiale metallico, dell'ambiente o

del sistema di cui entrambi fanno parte. L'interazione è in genere di tipo elettrochimico”.

In base alla definizione, il termine corrosione:

– è un attributo dei materiali metallici;

– risulta dall’interazione con l’ambiente: non è una proprietà intrinseca del metallo, ma è

l’effetto dell’interazione con l’ambiente cui il metallo è a contatto;

– comporta una perdita di proprietà del metallo, con possibili effetti sulla funzionalità del

componente, del sistema cui il componente appartiene e dell’ambiente;

– procedere con meccanismo elettrochimico.

Un sistema di corrosione, costituito da un metallo a contatto con l’ambiente, contiene al suo

interno l’energia che alimenta il processo di corrosione stesso; da punto di vista termodinamico

il processo di corrosione procede spontaneamente. Si parla in questo senso di corrosione come

antimetallurgia: il processo di corrosione riporta infatti il metallo allo stato originale di minerale

(Figura I.1 e I.2)).

p. 5

Bruno Bazzoni

Dispense del corso “Corrosione e protezione dei materiali metallici”

Introduzione

Figura I.1

La durabilità esprime la capacità di un materiale di mantenere le sue proprietà per un periodo

prefissato di tempo. Nella progettazione, la durabilità è associata alla vita di progetto di una

struttura.

La vita di progetto è un dato della progettazione, fissato nelle premesse della progettazione

stessa. Può assumere valori variabili a seconda dei casi da pochi anni sino a 200 anni. In molti

settori industriali, in relazione all’importanza delle opere, la vita di progetto tende ad aumentare

raggiungendo in alcuni casi valori ragguardevoli, tali da rendere critico il cimento dei materiali

impiegati. In questa prospettiva, la corrosione, e soprattutto la sua prevenzione, in relazione ai

materiali metallici impiegati, rappresenta una disciplina alquanto importante nella progettazione.

Figura I.2

I.3

COSTI DELLA CORROSIONE

La corrosione dei materiali metallici costituisce un costo rispetto ad un mondo ipotetico in cui la

corrosione non esistesse.

La conoscenza dei fenomeni di corrosione mette a disposizione una serie di tecniche da attuare

per prevenire e controllare la corrosione; l’applicazione di queste tecniche richiede un esborso

economico. Rientrano ad esempio in tali tecniche: la verniciatura; l’impiego di materiali

p. 6

Bruno Bazzoni

Dispense del corso “Corrosione e protezione dei materiali metallici”

Introduzione

alternativi resistenti a corrosione; la protezione catodica; gli inibitori di corrosione; i rivestimenti,

metallici e non.

L’applicazione di queste tecniche non elimina tuttavia la possibilità del verificarsi di eventi di

corrosione; il processo di corrosione infatti di norma viene solo rallentato, così da renderlo

compatibile con la vita di progetto richiesta. La probabilità di corrosione esprime l’attesa che un

evento di corrosione possa aver luogo in un dato momento della vita di una struttura. La

probabilità di corrosione risulterà particolarmente elevata quando le tecniche note di controllo

della corrosione non vengono applicate o vengono applicate in modo non corretto. Il rischio di

corrosione, definito come prodotto della probabilità di un evento di corrosione per dell’entità

delle sue conseguenze, esprime appunto lo stato di sicurezza dal punto di vista della

corrosione.

Il verificarsi di un evento di corrosione produce un danno e costituisce anch’esso un costo per

la comunità. Tale costo comprende i costi di ripristino, ad esempio sotto forma di nuovi

materiali, mano d’opera, eccetera (costi diretti), sia quelli derivanti dall’evento (costi indiretti). A

loro volta questi ultimi possono essere di natura esclusivamente economica, come ad esempio

la mancata produzione di un bene o erogazione di un servizio, o anche di natura sociale,

intendendo con questa espressione i danni all’ambiente e alle persone.

Esempi di danni indiretti sono: la mancata produzione; la contaminazione di prodotto: ad

esempio acqua potabile nel caso di corrosione di un sistema di distribuzione dell’acqua; di

alimenti, a seguito di contenitori metallici; di prodotti chimici, farmaceutici o alimentari nel caso

di corrosione di impianti per la produzione. La fuoruscita di prodotti e contaminazione

dell’ambiente. La fuoruscita di prodotti nocivi.

L’insieme dei costi per la prevenzione e dei danni a seguito di eventi corrosione nei paesi

industrializzati si stima rappresenti qualche percento del PIL. Vari studi condotti a questo

proposito evidenziano tuttavia che solo una parte di questi oneri sono inevitabili, cioè non

risparmiabili; una quota parte, stimata intorno al 25 % risulterebbe invece evitabile applicando

correttamente le conoscenze oggi disponibili.

Dal punto di vista della progettazione, gli aspetti economici sono parte integrante del processo

di analisi dei fenomeni di corrosione e di selezione dei sistemi di prevenzione più idoneo. La

scelta ottimale non è quasi mai quella che minimizza il rischio residuo di corrosione, ma quella

che risulta dalla ottimizzazione tra rischio di corrosione e costo delle varie opzioni di

prevenzione. La scelta ottimale terrà pertanto conto dei costi di prevenzione, di investimento e

di esercizio, del rischio di corrosione in relazione al contesto in cui si situa il caso in esame e

alla vita di progetto della struttura.

p. 7

Bruno Bazzoni

Dispense del corso “Corrosione e protezione dei materiali metallici”

Introduzione

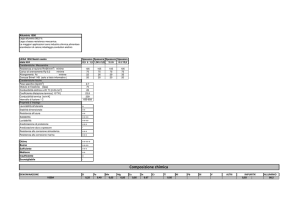

TABELLE

Dati caratteristici dei principali materiali metallici.

metallo

simbolo

peso atomico

densità (kg/m3) % nella crosta

terrestre

1,8

6⋅10-4

berillio

Be

numero

atomico

4

magnesio

alluminio

cromo

ferro

nichel

rame

zinco

titanio

argento

Mg

Al

Cr

Fe

Ni

Cu

Zn

Ti

Ag

12

13

24

26

28

29

30

33

47

24,32

26,98

52,01

55,86

58,71

63,54

65,38

49,90

108,88

1,74

2,70

7,1

7,86

8,90

8,96

7,14

4,5

10,5

stagno

oro

Sn

Au

50

79

118,71

197,0

7,3

19,3

9,13

2,00

7,73

0,018

4,75

0,010

0,007

0,008

0,42

1⋅10-5

0,004

5⋅10-7

Designazioni e composizione dei più comuni tipi di acciai inossidabili.

UNS

AISI

des. comm.

S30400

S30403

S31000

S31600

S31603

S32100

304

304L

310

316

316L

321

-

Cr (%)

Ni (%)

Austenitici

18-20

8-10

18-20

8-12

24-26

19-22

16-18

10-14

16-18

10-14

17-20

8-12

S34700

347

-

17-19

S31254

-

254 SMO

S41000

S42000

410

420

S43000

430

S31803

S32404

S32550

S32750

22 Cr

Uranus 50

Alloy 255

SAF 2507

9-13

19-21

17-19

Martensitici

11-14

12-14

Ferritici

16-18

Austeno-ferritici

21-23

4,5-6,5

20-23

5,5-8,5

24-27

4,5-6,5

25

7

p. 8

Mo (%)

Cmax (%)

altri (%)

2-3

2-3

-

0,08

0,03

0,25

0,08

0,03

0,08

Ti = 10×Cmin

-

0,08

Cb = 5×Cmin

6-6,5

0,02

-

0,15

0,22

-

0,12

2-4

2-3

2-4

4

0,03

0,04

0,04

0,03

N 0,2

N 0,3

Bruno Bazzoni

Dispense del corso “Corrosione e protezione dei materiali metallici”

Introduzione

Composizione chimica di alcune leghe di rame.

UNS

designazione

commerciale

Cu

(%)

99,90

min(1)

84-86

63-68,5

59-63

Ni (%)

Zn (%)

Sn (%)

-

-

-

-

rem

rem

rem

-

70-73

-

rem

62-65

-

rem

C12200

rame

C23000

C27000

C28000

C46200

ottone rosso

ottone giallo

lega Muntz

ottone

ammiragliato

ottone navale

C60800

bronzo alluminio

rem(1)

C65100

bronzo al silicio

rem(1)

-

1,5 max

76-79

-

rem

rem(1)

rem(1)

9-11(2)

29-33(2)

1 max

1 max

C44300

C70600

C71500

ottone alluminio

As

cupronichel

cupronichel

C72200

cupronichel

rem(1)

15-18(2)

1 max

C83600

ottone rosso

getti

84-86(3)

1 max (2)

4-6

bronzo

manganese

bronzo alluminio

bronzo nichel

alluminio

55-60(3)

1 max (2)

36-42

86 min

-

-

79

4-5(2)

-

C68700

C86500

C95200

C95800

(1)

Ag incluso

Co incluso

(3)

Ni incluso

(2)

p. 9

altri (%)

P 0,015-0,025

Fe 0,05 max; Pb 0,05 max

Fe 0,07 max; Pb 0,10 max

Fe 0,07 max; Pb 0,30 max

Fe 0,06 max; Pb 0,07max; As 0,020,8-1,2

0,06

0,5-1.0 Fe 0,10 max; Pb 0,20 max

Al 5-6,5; As 0,2-0,35;

Fe 0,10 max; Pb 0,10

Si 0,8-2,0; Pb 0,05 max; Fe 0,8

max; Mn 0,7 max

Al 1,8-2,5; As 0,02-0,06; Fe 0,06

max, Pb 0,07 max;

Fe 1-1,8; Mn 1 max; Pb 0,05 max

Fe 0,40-1; Mn 1 max; Pb 0,05 max

C 0,03 max; Cr 0,30-0,7; Fe 0,5-1;

Mn 1 max; Pb 0,05 max; Si e Ti

0,03 max;

Si e Al 0,005; Fe 0,3 max; P 0,05

5

max; Pb 3,5-5,5; S 0,08 max; Sb

0,25 max;

Al 0,5-1,5; Fe 0,4-2; Mn 1-1,5; Pb

1 max

0,4 max;

Al 8,5-9,5; Fe 2,5-4

Al 8,5-9,5; Fe 3,5-4,5; Mn 0,8-1,5;

0,1 max

Pb 0,03; Si 0,1 max

Bruno Bazzoni

Dispense del corso “Corrosione e protezione dei materiali metallici”

Introduzione

Composizione chimica delle principali leghe di titanio.

UNS

R50250

R50400

R53400

R56260

R58640

designazione

commerciale

Grado 1

Grade 2

Grade 12

Ti-6246

Ti-38644

Cmax

Nmax

Hmax

Omax

Femax altri

0,1

0,1

0,08

0,03

0,03

0,03

0,015

0,015

0,015

0,18

0,25

0,25

0,20

0,30

0,3

p. 10

0,2-0,4 Mo 0,6-0,9 Ni

6 Al; 2 Sn; 6 Mo; 4 Zr

3 Al; 6 Cr; 4 Mo; 8 V; 4 Zr

Bruno Bazzoni

Dispense del corso “Corrosione e protezione dei materiali metallici”

Introduzione

I.4

APPENDICI

I.4.1

Unità di misura

I.4.2

Definizioni

I.4.2.1 Corrosione

Corrosione

Cella di corrosione

Corrente di corrosione

Potenziale di corrosione

Effetto della corrosione

Danno di corrosione

Corrosione a umido

Corrosione a secco

Corrosione-erosione

Corrosione interstiziale

Corrosione microbiologica

Corrosione per vaiolatura

Passività (stato passivo)

Tensocorrosione

Prodotto di corrosione

Profondità di corrosione

Interazione chimico-fisica tra un metallo e il suo ambiente che si

manifesta attraverso modificazioni delle proprietà del materiale

metallico e che, spesso, porta ad un degrado funzionale del

materiale metallico, dell'ambiente o del sistema di cui entrambi

fanno parte. L'interazione è in genere di tipo elettrochimico (ISO

8044).

Elemento galvanico in corto circuito in un sistema di corrosione

dove il metallo che si corrode costituisce uno dei suoi elettrodi.

Corrente dovuta a una reazione di elettrodo che provoca

direttamente corrosione.

Potenziale di corrosione in assenza di una corrente elettrica

netta fluente da o verso la superficie metallica.

Cambiamento in una parte qualsiasi del sistema di corrosione

provocato dalla corrosione.

Effetto della corrosione che va a detrimento della funzione del

metallo, dell’ambiente o del sistema tecnico di cui è parte.

Corrosione di un materiale metallico in contatto con corpi liquidi,

esclusi i metalli fusi, od in presenza di ambienti, dei quali siano

costituenti sostanze, in particolare l’acqua, suscettibili di

condensazione liquida alla superficie del materiale metallico.

Corrosione di un materiale metallico che non sia a contatto con

corpi liquidi, ne ricoperto da strati di condensazione liquida”.

Forma di corrosione in cui si ha la concomitanza dell’attacco

corrosivo e dell’azione meccanica di rimozione dei prodotti di

corrosione provocata da elevata velocità del fluido.

Corrosione associata alla presenza di un’apertura stretta o di

un interstizio (“crevice”), e che si localizza all’interno o nelle

immediate vicinanze della stessa (ISO 8044).

Corrosione associata alla presenza di microrganismi presenti

nel sistema di corrosione (ISO 8044).

Corrosione che dà luogo a vaiolatura (“Pit”), ossia cavità che si

estendono dalla superficie all’interno del metallo (ISO 8044).

Stato di un sistema di corrosione caratterizzato da diminuita

velocità di corrosione a seguito della formazione di un prodotto

di corrosione protettivo sulla superficie del metallo.

Un processo che risulta dall’azione congiunta della corrosione e

di uno stato di sollecitazione meccanica a trazione dovuto a

tensioni applicate o residue; si manifesta con la formazione di

cricche superficiali che si propagano in direzione

perpendicolare alla sollecitazione a trazione.

Sostanza formata a seguito di corrosione.

Distanza perpendicolare tra un punto sulla superficie del

metallo soggetto a corrosione e la superficie originale del

metallo.

p. 11

Bruno Bazzoni

Dispense del corso “Corrosione e protezione dei materiali metallici”

Introduzione

Ruggine

Meccanismo elettrochimico

Reagente catodico

Velocità di corrosione

Prodotto di corrosione visibile costituito principalmente da

ossido di ferro idrato.

I fenomeni di corrosione di un materiale metallico, a contatto

con un conduttore elettrolitico ed eventualmente con altri

conduttori di tipo metallico, possono dirsi a meccanismo

elettrochimico quando si possono attribuire a scambi di cariche

di senso sia anodico, che catodico, tra i conduttori di tipo

metallico e le fasi a conduzione elettrolitica a contatto con essi.

Specie chimica la cui riduzione può fungere da processo

complementare rispetto all’attacco anodico di un materiale

metallico.

Effetto della corrosione su un metallo per unità di tempo.

I.4.2.2 Chimica e elettrochimica

Elettrodo

Reazione di elettrodo

Reazione catodica

Reazione anodica

Catodo

Anodo

Elettrodo di riferimento

Densità di corrente

Specie chimica.

Mole

Ione

Elettrone

Conduttore elettronico

Conduttore elettrolitico

Reazione chimica

Conduttore elettronico a contatto con un conduttore ionico.

Reazione di interfaccia equivalente ad un trasferimento di

carica tra conduttori elettronici e ionici.

Reazione di elettrodo equivalente ad un trasferimento di carica

negativa dal conduttore elettronico al conduttore ionico. Una

reazione catodica è un processo di riduzione:

Ox + ne- → Red.

Reazione di elettrodo equivalente ad un trasferimento di carica

positiva dal conduttore elettronico al conduttore ionico. Una

reazione catodica è un processo di ossidazione. Un esempio

nella corrosione è la reazione:

Me → Men+ + ne-.

Elettrodo sul quale prevale la reazione catodica.

Elettrodo sul quale prevale la reazione anodica.

Elettrodo avente un potenziale stabile e riproducibile che può

essere usato nella misura del potenziale di un altro elettrodo.

Intensità di corrente per unità di area dell’elettrodo.

Ogni atomo, radicale, molecola o ione, i quali presenti nel

sistema o in una sua porzione. Ogni specie chimica è

qualitativamente individuabile e quantitativamente dosabile.

O massa molare, o grammo molecola, di una specie Y. Massa

della specie Y, espressa in g, uguale al rispettivo peso

molecolare. Una mole contiene un numero di particelle, detto

numero di Avogadro, NA, pari a 6,02x1023.

Specie chimica le cui particelle sono dotate di una carica

elettrica. Gli ioni si possono considerare formati per: aggiunta, o

sottrazione, di elettroni ad atomi, nel qual caso di diranno ioni

atomici; oppure a radicali, o molecole, nel qual caso si diranno:

ioni molecolari. Gli ioni, insieme agli elettroni, costituiscono la

classe di particelle dette portatori di elettricità.

Particella atomica dotata di carica elettrica negativa qe, pari a

1,6x10-19 coulomb.

Conduttore nel quale il trasporto di corrente è affidato a

migrazione di elettroni.

Conduttore nel quale il trasporto di corrente è affidato a

migrazione di ioni.

Reazione a cui partecipano solamente molecole neutre e ioni.

p. 12

Bruno Bazzoni

Dispense del corso “Corrosione e protezione dei materiali metallici”

Introduzione

Reazione elettrochimica

O reazione di elettrodo: reazione che coinvolge, oltre a

molecole e ioni, elettroni provenienti da un metallo.

I.4.2.3 Materiali metallici

Acciaio al carbonio

Acciaio basso legato

Acciaio inossidabile

A. inossidabile austenitico

A. inoss. austeno-ferritico

Acciaio inoss. martensitico

Bronzo

Carico di snervamento

Ghisa

Ghisa bianca

Ghisa grigia

Ghisa malleabile

Ghisa sferoidale

Ghisa alto legata

Lega di nichel

Lega di ferro e carbonio contenente: carbonio 2% max;

manganese 1.65% max; tenori residui di altri elementi, ad

eccezione di quelli intenzionalmente aggiunti in quantità

specifiche per la deossidazione (generalmente silicio e/o

alluminio). Gli acciai al carbonio usati nell'industria petrolifera

contengono di norma meno dello 0,8% di carbonio.

Acciaio con un tenore complessivo di elementi di lega inferiore

al 5%, ma superiore alle quantità specificate per l'acciaio al

carbonio.

Acciaio contenente una quantità di cromo superiore all'11-12 %

in grado di conferire all'acciaio sufficienti caratteristiche di

resistenza a corrosione. Possono venire aggiunti altri elementi

per garantire proprietà speciali.

Acciaio inossidabile la cui microstruttura, a temperatura

ambiente, è costituita prevalentemente dalla fase austenitica.

Acciaio inossidabile la cui microstruttura, a temperatura

ambiente, è costituita prevalentemente da una matrice bifasica

di austenite e ferrite (duplex).

Acciaio inossidabile la cui microstruttura, dopo trattamento

termico di tempra sufficientemente rapido, è costituita

prevalentemente dalla fase martensitica.

Lega di rame contenente un altro elemento che lo caratterizza

in tenore superiore al 12 % circa e generalmente non

contenente zinco. I bronzi commerciali sono principalmente

leghe rame-stagno, rame-alluminio, rame-silicio, rame-berillio.

Carico al quale un materiale mostra un determinato

scostamento dalla legge proporzionale sforzo-deformazione.

Tale scostamento può essere espresso sia in termini di

deformazione permanente (usualmente pari allo 0,2%), sia in

termini di deformazione totale sotto carico (usualmente pari allo

0,5%).

Lega ferro-carbonio contenente silicio e con tenore di carbonio

compreso tra 2-4%. Il carbonio può essere presente in lega in

due forme: come grafite (carbonio libero) e come carburo di

ferro (cementite).

Ghisa in cui il carbonio è presente sotto forma di cementite

(FeC3).

Ghisa in cui gran parte del carbonio è presente sotto forma di

grafite lamellare.

Ghisa in cui, per trattamento termico successivo alla colata, il

carbonio presente come cementite viene trasformato in noduli

di grafite.

Ghisa in cui il carbonio si trasforma, durante la solidificazione in

sferoidi di grafite (anche ghisa nodulare).

Ghisa caratterizzata dalla presenza di elevato tenore di un

elemento di lega che conferisce al materiale particolari

proprietà fisiche, meccaniche o di resistenza alla corrosione.

Lega metallica a struttura austenitica dove il nichel è il

principale elemento di lega, a parte eventualmente il ferro.

p. 13

Bruno Bazzoni

Dispense del corso “Corrosione e protezione dei materiali metallici”

Introduzione

Lega di rame

Lega di titanio

Ottone

Lega metallica caratterizzata dalla presenza di un tenore di

rame superiore a tutti gli altri elementi presenti.

Lega metallica caratterizzata dalla presenza in lega di un

tenore di titanio superiore a tutti gli altri elementi presenti.

Lega rame-zinco con tenore di zinco fino ad un massimo del

45%.

p. 14

Bruno Bazzoni

Dispense del corso “Corrosione e protezione dei materiali metallici”

Introduzione

I.4.3

Simboli

η

sovratensione

ρ

resistività

ξ

efficienza di un rivestimento organico

a

anno

Acid(8,2)

acidità, alla fenolftaleina, di un’acqua

Alk

alcalinità totale, al metilarancio, di un’acqua

CSE

elettrodo di riferimento rame, solfato di rame saturo

0

E

potenziale standard

Ea

potenziale anodico

Ec

potenziale catodico

Ecor

potenziale di corrosione

Eeq

potenziale di equilibrio

ER

potenziale di pitting, o di rottura

i

densità di corrente

icor

densità di corrente di corrosione

iL,O2

densità di corrente limite di diffusione di ossigeno

M

generico metallo

NHE

normal hydrogen electrode; elettrodo di riferimento standard di idrogeno

PRE

pitting resistance equivalent

R0

resistenza di isolamento di un rivestimento organico

RA

resistenza anodica

S

area

SCE

elettrodo di riferimento al calomelano

I.5

NORMATIVA DI RIFERIMENTO

ISO 8044

Basic Terms and Definitions on Corrosion.

ASTM E 527

Standard Practice for Numbering Metals and Alloys (UNS).

p. 15