Wind Telecomunicazioni S.p.A.

Seminario

Elementi introduttivi ai PLC

Programmable Logic Controller

Presentazione

• Introduzione

• Hardware

• Logica

L i Programmata

P

t

• Software di programmazione

p g

• Esempi Industriali

Introduzione

Tipologie di Processi da Controllare in Ambito Industriale

Monitoraggio. Algoritmi di supervisione, capaci di individuare

condizioni

di i i di funzionamento

f i

t anomalo,

l di memorizzare

i

edd

analizzare la storia del processo.

Sequenziamento. Passi di lavorazione sequenziali e ciclici

Introduzione

Tipologie di Processi da Controllare in Ambito Industriale

Controllo a Ciclo Chiuso.

Riferimento

Strategia di

controllo

Attuatori

Sensori

Processo

Introduzione

Sistema Automatizzato

disturbi

PROCESSO FISICO

materiali

energia

materiali

sensori

informazioni

informazioni

attuatori

energia

informazioni

SISTEMA DI CONTROLLO

informazioni

Introduzione

Sistema Automatizzato

disturbi

PROCESSO FISICO

materiali

energia

materiali

sensori

informazioni

informazioni

attuatori

energia

informazioni

Sistema di controllo

informazioni

Introduzione

Sistema Automatizzato

disturbi

PROCESSO FISICO

materiali

energia

materiali

sensori

informazioni

attuatori

energia

informazioni

ricezione

produzione

Il processo fisico è un insieme di

operazioni che agiscono su entità

appartenenti

pp

al

mondo

fisico

cambiandone alcune caratteristiche

Introduzione

Sistema Automatizzato

disturbi

PROCESSO FISICO

materiali

energia

materiali

sensori

informazioni

informazioni

attuatori

energia

informazioni

SISTEMA DI CONTROLLO

informazioni

Introduzione

Sistema Automatizzato

ricezione

Il sistema di controllo riceve informazioni

sullo stato del p

processo tramite i sensori,,

le elabora secondo algoritmi specificati,

invia agli attuatori informazioni circa le

azioni da mettere in atto

informazioni

informazioni

produzione

informazioni

SISTEMA DI CONTROLLO

informazioni

Introduzione

Tipologie di Processi da Controllare in Ambito Industriale

Dispositivi di Controllo Classici

Monitoraggio: utilizzo di display, di segnalatori di allarme e logica digitale

Sequenziamento: utilizzo di sistemi basati su relay, insieme a logica digitale, timers,

contatori

Controllo

C

t ll a Ciclo

Ci l Chiuso:

Chi

sistemi

i

i di controllori

ll i (PID) basati

b

i su amplificatori

lifi

i DC o

su sistemi pneumatici (ambiente esplosivi)

Introduzione

Tipologie di Processi da Controllare in Ambito Industriale

Dispositivi di Controllo Basati su Elaboratori

1.

Vantaggio dell'uso di Elaboratori

1.a

2.

Flessibilità, Riusabilità, Costo

Limiti dell'uso di computer tradizionali (PC)

2.a

2.b

2.c

2.d

…….

Schedulazione real-time (esigenze temporali dell'ordine del ms)

Ambiente industriale ostile all’uomo: range di temperatura molto ampio,

sporcizia, polvere ( 1)

Presenza di forti campi elettromagnetici, disturbi elettrici ( 1)

Alimentazione soggetta

gg

a forti variazioni di tensione o

corrente ( 1 )

Nota

(1): Limiti superati dai PC industriali, più avanti si introdurranno i P.LC.

Introduzione

Tipologie di Processi da Controllare in Ambito Industriale

Dispositivi di Controllo Basati su Elaboratori

2

2.

Li iti dell'uso

Limiti

d ll'

di computer

t tradizionali

t di i

li (PC)

2.e

2.f

2.g

2.h

2.i

Flusso informativo I/O: Tipologia (A/D), Quantità, Livelli di

tensione particolari (24 DC-digitale, 0-10 V, 4-20 mA analogico)

Schedulazione real-time (esigenze temporali dell'ordine del ms)

Necessità di ripristinare lo stato corrente immediatamente alla

riaccensione dopo la mancanza di alimentazione (problemi relativi a

Sistema operativo, stato dei registri e variabili)

Linguaggi di programmazione molto lontani dai sistemi basati su relay

Monitoring on-line

Calcolo non orientato al bit

Nota

(1): Limiti superati dai PC industriali, più avanti si introdurranno i P.LC.

Introduzione

Tipologie di Processi da Controllare in Ambito Industriale

Dispositivi di Controllo Basati su Elaboratori

3

3.

V t

Vantaggio

i dell'uso

d ll'

di PLC

3.1

Possiede tutte le caratteristiche precedenti !!!

Di seguito entreremo nel dettaglio di una famiglia di

P.L.C.: Siemens S7 xxx

P.L.C.

Definizione non rigorosa di P.L.C.

Un controllore a logica programmabile, più familiarmente P.L.C., è un computer molto

semplice che realizza funzioni di controllo di vari livelli di complessità.

P.L.C.

Definizione Standard IEC6113-1 di P.L.C.

La norma CEI 65-23, corrispondente alla norma EN 61131-1 ed alla pubblicazione IEC

1131-1, all’art. 2.50 definisce PLC nel seguente modo:

“ Sistema elettronico a funzionamento digitale, destinato all’uso in ambito industriale, che

utilizza una memoria programmabile per l’archiviazione interna di istruzioni orientate

p

di ffunzioni specifiche,

p f

, come qquelle logiche,

g

, di

all’utilizzatore pper l’implementazione

sequenziamento, di temporizzazione, di conteggio e di calcolo aritmetico per controllare,

mediante ingressi ed uscite sia anologiche che digitali, vari tipi di macchine e processi.

Sia il controllore programmabile che le periferiche associate sono stati progettati in

modo da poter essere facilmente integrati in un sistema di controllo industriale ed

utilizzati in tutte le funzioni previste ”

P.L.C.

Evoluzione dei P.L.C.

I P.L.C. fecero la loro comparsa verso la fine degli anni ’60 nelle industrie

automobilistiche. Una loro pecca iniziale fu quella della cablatura e delle revisioni

dei quadri elettrici, molto onerosi in termini di tempo e costi. Negli anni ’70, la

procedura di programmazione mediante tastiera sostituì l’operazione di cablaggio,

così i nuovi PLC riducevano i tempi di fermo ad una manciata di settimane !

P.L.C. della

ALLEN BRADLEY

P.L.C.

Evoluzione dei P.L.C.

Negli

anni ’70-’80, venne ulteriormente semplificata la

programmazione, anche grazie all’introduzione dei chip da

parte di Motorola (4040)-(8088), su architettura Intel la

diffussione dei sistemi PLC incrementò esponenzialmente.

esponenzialmente

Questo grazie a industrie elettriche come SIEMENS,

OMRON, ALLEN BRADLEY, ed elettroniche come la

MOTOROLA.

1985 PLC OMRON

per controllo di una pressa

Montedison

Costo 135.000.000 Lire

P.L.C.

Oggi i P.L.C.

Oggi i sistemi PLC, godono di “ottima

ottima salute

salute”,, il mercato è in

continua crescita si stima un giro d’affari di oltre 1500

miliardi di Euro. Il settore industriale è in affannosa

ricerca di personale altamente qualificato!

2007 PLC SIMENS

per controllo intera filiera

produttiva

Montedison

Costo 42.000 Euro

P.L.C.

Oggi i P.L.C.

La modularità

P.L.C.

Oggi i P.L.C.

La cablatura

P.L.C.

Vantaggi dei P.L.C.

Flessibilità

In passato, ciascuna macchina produttiva automatica richiedeva il suo

sistema di controllo fatto di componenti

p

elettromeccanici p

progettati

g

per

p

quel tipo di macchina. Avere 10 macchine significava avere 10 differenti

tipi di quadri di controllo!

Oggi è possibile trovare lo stesso modelli PLC per l’automazione di

ciascuna delle 10 macchine e, sostanzialmente, lo stesso tipo di

quadro elettrico. Cosa importante, ognuna delle 10 macchine

controllate dal PLC, avrà il suo programma di automazione distinto

dalle altre.

P.L.C.

Vantaggi dei P.L.C.

Facile gestione dei cambiamenti e correzione degli errori

Con un quadro elettrico a relè,

relè ciscun tipo di variazione o modifica del

ciclo di lavoro comporta un nuovo cablaggio di tutto il circuito

Quando viene effettuata una modifica ad un PLC, il programma

viene modificato attraverso una tastiera in pochi minuti, in quanto

nessun nuovo cablaggio, in genere, è necessario. In presenza di

errori nel programma, la correzione viene effettuata in tempi brevi.

P.L.C.

Vantaggi dei P.L.C.

Grande numero di contatti

Un PLC ha un grande numero di contatti per ciscun “relè”, disponibile

nel suo programma. Se un relè in un quadro elettrico ha quattro contatti

tuttii utilizzati,

ili

i quando

d è necessaria

i una modifica

difi che

h comporta l’utilizzo

l’ ili

di altri tre contatti dello stesso relè è necessario installare un nuovo relè

in parallelo o un nuovo blocco di contatti…..perdita di tempo e costi

aggiuntivi!

Usando un PLC è sufficiente digitare semplicemente sulla tastiera la

richiesta di tre nuovi contatti e, in questo modo, i nuovi contatti

saranno immediatamente disponibili

P.L.C.

Vantaggi dei P.L.C.

Bassi costi

La tecnologia

g rende disponibili

p

un maggior

gg

numero di funzioni in

sistemi più piccoli e meno costosi

Oggi è possibile acquistare un PLC con numerosi relè, timer,

contatori ed altre funzioni anche a meno di 150 Euro

P.L.C.

Vantaggi dei P.L.C.

Prova di esecuzione

I sistemi cablati a relè p

possono essere p

provati solo sul p

posto,, ovvero in

modalità (stand-by)

Un circuito di controllo con PLC può essere provato e testato in

ufficio o in officina mediante un simulatore

Esempio di simulatore Siemens

P.L.C.

Vantaggi dei P.L.C.

Osservazione del funzionamento

Le operazioni eseguite da un PLC possono essere osservate su un

monitor durante l’esecuzione. Molti problemi possono essere risolti

semplicemente

p

osservando cosa avviene durante l’esecuzione.

Inoltre è possibile abbinare dei messaggi sullo schermo in relazione

ai malfunzionamenti riscontrati nel sistema controllato (ad esempio:

il motore N°23 si è fermato per sovraccarico, la torre di condensa

N°3 ha superato la temperatura max. di esercizio).

Pannello di controllo sinottico Siemens

P.L.C.

Vantaggi dei P.L.C.

Esempio di Monitor Controll su temperature di esercizio motori su filiera di pressofusione

P.L.C.

Vantaggi dei P.L.C.

Velocità nelle operazioni

I relè possono richiedere un tempo inaccettabile per attuare una certa

operazione

La velocità di operazione

p

di un PLC è elevata. Tale velocità nel PLC

è determinata dal tempo di scansione (in genere misurato in

millisecondi)

P.L.C.

Vantaggi dei P.L.C.

Programmazione grafica

Il PLC può essere programmato nel linguaggio LADDER (a

contatti) da un elettricista o da un tecnico.

Semplicità nell’ approvvigionamento

Nello sviluppare un quadro elettrico potreste avere 30 tipi differenti di

relè e di timer acquistati , ad esempio, da 15 differenti fornitori.

Ottenere le parti in tempo significa avere diverse date di consegna e

disponibilità!

Con un PLC voi avete un solo prodotto ed una sola data di consegna

precisa !! Con un PLC,, uno o p

p

più relè sono sempre

p disponibili

p

e non

vi sono i vincoli dovuti al limitato numero di contatti disponibili.

P.L.C.

Vantaggi dei P.L.C.

Documentazione

È sempre disponibile ottenere in pochi minuti una stampa del

programma di automazione memorizzato nel PLC.

Facilità di riprogrammazione

Il PLC può essere riprogrammato velocemente,

velocemente adeguandolo alle

necessità della produzione.

P.L.C.

Svantaggi dei P.L.C.

In alcuni casi le automazioni realizzate con la logica cablata tradizionale, con

caratteristiche ben definite difficilmente modificabili, evidenziano alcuni

svantaggi nella loro sostituzione. Gli svantaggi nell’impiego di un

controlllore programmabile possono essere riassunti nei seguenti punti.

Nuove tecnologie

Inizialmente, come tutte le tecnologie informatiche,

Inizialmente

informatiche è difficile convertire

alcuni modi di pensare personali basati e consolidati sul cablaggio e sui relè

Considerazioni ambientali

Alcune condizioni ambientali di p

processo,, come l’alta temperatura,

p

, le

vibrazioni, interferiscono con i dispositivi elettronici nei PLC e ne lmitano

l’uso. Un PLC è più sensibilie ai disturbi elettromagnetici

P.L.C.

Svantaggi dei P.L.C.

Applicazioni fisse

Alcune applicazioni hanno un’unica funzione. Non è conveniente usare le

molteplici capacità di programmazione dei PLC se queste non sono

necessarie

Un PLC è molto più efficiente

quando vengono effettuati periodici

cambiamenti!!!

P.L.C.

Confronto tra logica elettromeccanica e PLC

Tipo

ELETTROMECCANICO

P. L.C.

Elevata

Ridotta

Possibilità di modifiche

Solo con modifiche del

cablaggio

Agevole,modificando il

programma

Possibilità di operazioni

matematiche

Nessuna

Si

Disponibilità di contatori

e temporizzatori

t

i t i

Possibile mediante aggiunte

gg

Si

Affidabilità

Buona

Buona con esclusione

degli arresti di emergenza

Compatibilità

C

tibilità

elettromagnetica

Buona

Abbastanza Buona

Resistenza alle corrosioni

ambientali

Buona tranne che in ambienti

polverosi o corrosivi

Buona, tranne che in

ambienti corrosivi

Usura

Si manifesta solo dopo alcune

decine di milioni di manovre

Nulla (tranne le uscite a relè)

Caratteristiche

Caratteristiche

Entità del cablaggio

P.L.C.

Affidabilità e sicurezza nei sistemi a logica programmata

La Norma EN 60204-1 all’art. 9.2.5.4, prescrivono che i comandi di arresto di emergenza

siano realizzati esclusivamente con i dispositivi elettromeccanici cablati e mediante contatti di

interruzione: lo stesso dicasi nel caso di finecorsa il cui funzionamento sia particolarmente

i

importante

aii fini

fi i della

d ll sicurezza.

i

I comandi di marcia e di arresto normali possono essere effettuati tramite PLC; è

comunque preferibile che i comandi di arresto siano effettuati in logica positiva, e cioè

l’arresto avvenga interrompendo il collegamento o togliendo tensione, in modo che

un’eventuale interruzione del collegamento stesso, od un contatto verso massa, abbiamo

come effetto ll’arresto

arresto del funzionamento.

P.L.C.

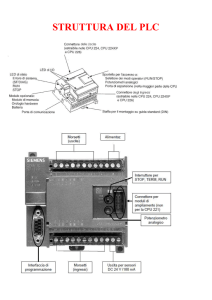

Hardware, componenti di un P.L.C.

Un sistema PLC essenzialmente si compone

p

di:

Unità Centrale di Processo CPU

Moduli di Input/Output (I/O)

Personal Computer

Programmatore

Unità di Storage

P.L.C.

Hardware, componenti di un P.L.C.

input

Fibra ottica - Cavo Twisted - Cavo coassiale

Espansioni remote

Verso gli input

CPU

P.C.

i t

input

Verso i sensori

O t t

Output

Programmatore

Verso i relè, motori

Moduli di I/O

Stampante

Memoria

di massa

output

Verso gli output

P.L.C.

Central Processing Unit

PLC ABB Mod. 581

La CPU è il cuore del PLC. Nella memoria della CPU viene memorizzato il

programma per realizzare tutte le funzioni richieste per l’automazione di un

processo

Ad alcune CPU possono essere aggiunte, successivamente alla messa in

servizio, delle memorie addizionali. Le CPU contengono delle batterie al litio

Per operare nell’ambito dell’automazione di fabbrica,

fabbrica bisogna saper valutare

le necessità presenti e future in modo tale da scegliere la più opportuna taglia

di memoria del sistema

Tutte

T

tte le CPU hanno degli switch,

s itch alcuni

alc ni delle quali

q ali richiedono una

na chiave

chia e per

impedire alla persone non autorizzate l’interruzione o l’avvio di un processo

P.L.C.

Central Processing Unit

PLC ABB Mod. 581

Può essere impedita la modifica degli switch anche attraverso la modifica del

programma operativo. Tipici switch sono i seguenti:

Off

Il sistema non può essere avviato o programmato

Run Al sistema è permesso di lavorare, ma non si possono eseguire

modifiche al programma

Program Il sistema non può lavorare, ma può essere programmato o

modificato

Run/Program Il programma può lavorare e si possono fare modifiche al

programma in esecuzione …. Attenzione!!!

P.L.C.

Programmatore

Generalmente i dispositivi di programmazione si dividono in due famiglie:

quelli con lo schermo grande e quelli con un piccolo visualizzatore

Siemens Simantic Panel Mod. 93ew

Siemens SKPC Mod. D600

Dopo aver programmato la CPU, il programmatore può

essere scollegato dalla CPU

P.L.C.

Moduli di Input e Output

I moduli

d li di INPUT ricevono

i

i

segnali dei dispositivi in campo

quali i finecorsa, gli interruttori

di posizione i sensori

I moduli

d li di OUTPUT

provvedono ad abilitare i motori,

le valvole e gli altri attuatori di

campo

C.P.U.

BUS su guida

Terminali dei moduli

Input/Output

Trasformatori di corrente

Sistema P.L.C. Rack

P.L.C.

Moduli di Input e Output

Moduli discreti (digitali) e analogici

Gli input e gli output nei moduli digitali possono essere di tipo discreto,

ossia on oppure off.

off Sono disponibili anche moduli analogici che

lavorano con segnali variabili come, per esempio la temperatura, la

pressione.

Modulo per il controllo dei sensori

di temperatura ambientale, presenti

nelle sale POP di trasmissione

P.L.C.

Il μprocessore

CPU

E quella parte della CPU che riceve,

E’

riceve analizza,

analizza

elabora ed invia le informazioni necessarie per

eseguire il programma di controllo

MEMORIA FISSA

MEMORIA VOLATILE

FIRMWARE

CONTROLLORE

CLOCK

Flusso delle

informazioni in un

P.L.C.

CONTROLLO ERRORI

STATO INPUT

MODULI INPUT

ELABORAZIONE

PROGRAMMA

STATO OUTPUT

MODULI OUTPUT

SCAMBIO DATI

ALTRI P.L.C.

P.L.C.

Cicli di scansione

Un programma memorizzato nella memoria del PLC viene eseguita in modo ciclico, denominato

ciclo

i l di scansione.

i

D

Durante

un ciclo

i l di scansione

i

il PLC esegue queste azioni:

i i

Legge gli ingressi

Esegue il programma utente

Elabora le richieste di comunicazione

Effettua l’autodiagnosi

l autodiagnosi

Scrive i valori nelle uscite

Un ciclo di scansione

Tempo di esecuzione (ms)

P.L.C.

Modularità

P.L.C.

Modularità

P.L.C.

Sistema di controllo cdz sala pop wind

P.L.C.

Cablaggio

P.L.C.

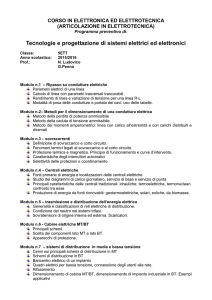

Programmazione dei P.L.C.

Lo Standard IEC 61131

•

La International Electrotechnical Commission IEC istituisce nel 1988

diverse Task Force per elaborare uno standard per i controllori

programmabili

•

Nel 1992 viene emesso il documento IEC 1131, diviso in cinque parti:

– Parte 1: Definizioni generali

– Parte 2: Hardware

– Parte 3: Linguaggi di programmazione

– Parte 4: Linee guida per l’utente

– Parte 5: Comunicazioni

•

Nel 1993 le prime tre parti diventano Standard Internazionali

(aggiungendo un 6 a 1131)

P.L.C.

Programmazione dei P.L.C.

Lo Standard IEC 61131

•

La parte terza dello Standard, IEC 61131-3, definisce:

– Elementi comuni per la configurazione delle applicazioni, la dichiarazione di

variabili, la strutturazione dei programmi.

– Quattro

Q tt linguaggi

li

i di programmazione,

i

d di tipo

due

ti grafico

fi e due

d di tipo

ti

testuali.

– Funzioni e blocchi funzionali standard, per definire un set minimo di

operazioni di conteggio, temporizzazione, elaborazioni matematiche,

conversioni di tipo ecc...

P.L.C.

Programmazione dei P.L.C.

Lo Standard IEC 61131

Linguaggi di programmazione

Sintassi Testuale

Sintassi Grafica

Instruction List LS

Function Block Diagram, FBD

Structured Text, ST

Ladder Diagram, LD

P.L.C.

Ladder Diagram

• Linguaggio grafico definito secondo lo stile del metodo di programmazione di

PLC maggiormente diffuso nel mondo: la logica ladder o linguaggio a contatti

• Formalismo di successo per motivi storici: significato istruzione ladder ,

funzionamento quadri elettromeccanici a bobine e relè.

• Rappresentazione

R

t i

grafica

fi di flusso

fl

virtuale

i t l di corrente

t tra

t due

d barre

b

di

potenziale:

– Passa corrente ) valore logico TRUE

– Non ppassa corrente ) valore logico

g FALSE

P.L.C.

Linguaggio Ladder: contatti

-| |-

Contatto normalmente aperto

La corrente scorre solamente se il valore della variabile booleana indicata da -| |è vero.

-|/||/| Contatto normalmente chiuso

La corrente scorre solamente se il valore della variabile booleana indicata da -|/|è falso.

-|P|- Contatto rilevatore di fronti di salita

La corrente scorre solamente se il valore della variabile booleana indicata da -|P|è passato

t da

d un valore

l

f l nella

falso

ll scansione

i

precedente

d t del

d l programma ad

d un valore

l

vero in quella attuale.

-|N|- Contatto rilevatore di fronte di discesa

La corrente scorre solamente se il valore della variabile booleana indicata da -|N|è passato da un valore vero nella scansione precedente del programma ad un valore

falso in quella attuale.

P.L.C.

Linguaggio Ladder: bobine I

-( )- Bobina

La variabile booleana -( )- assume valore vero (per la sola durata della scansione

corrente del programma), se l’espressione booleana a sinistra della bobina ha

valore vero

-(/)- Bobina negata

La variabile booleana -(/)- assume valore falso (per la sola durata della scansione

corrente del programma),

programma) se ll’espressione

espressione booleana a sinistra della bobina ha

valore vero.

-(S)- Bobina con ritenuta

La variabile booleana -(S)- assume valore vero (e lo mantiene fino ad un esplicito

reset), se l’espressione booleana a sinistra della bobina ha valore vero.

-(R)(R) Bobina

B bi con ritenuta

it

t negata

t

La variabile booleana -(R)- assume valore falso, se l’espressione booleana a

sinistra della bobina ha valore vero

P.L.C.

Linguaggio Ladder: bobine II

-(P)(P) Bobina

B bi per fronti

f ti di salita

lit

Se l’espressione booleana a sinistra della bobina passa da un valore falso nella

precedente scansione del programma ad un valore vero in quella attuale la variabile

booleana -(P)(P) assume valore vero (solo per la durata della scansione corrente).

corrente)

-(N)- Bobina per fronti di discesa

Se l’espressione booleana a sinistra della bobina passa da un valore vero nella

precedente scansione del programma ad un valore falso in quella attuale la

variabile booleana -(N)- assume valore vero (solo per la durata della scansione

corrente).

P.L.C.

Linguaggio Ladder: diagramma

Un diagramma a relè consiste di una barra verticale posta sul lato sinistro (chiamata “bus”) e di un

insieme di diramazioni orizzontali (chiamate ”righe circuitali”) che partono dalla linea verticale.

Sulle righe circuitali vengono posti i vari contatti che si collegano alla parte destra. La

combinazione logica di questi contatti determina quando e come le istruzioni poste a destra

devono essere eseguite.

P.L.C.

Ladder Diagram: esempio

P.L.C.

Linguaggio Ladder: diagramma

E' necessario ricordare che:

• ogni riga deve terminare con la bobina di un relè, di un temporizzatore/contatore

o con un blocco funzionale (istruzione speciale);

• a differenza degli schemi elettrici, nei diagrammi a relè non è sempre

necessario disegnare la barra destra;

• il numero dei contatti in serie o in parallelo utilizzabili su una riga circuitale è

spesso limitato.

li it t

P.L.C.

Linguaggio Ladder: diagramma

Trasformare funzioni di controllo espresse sotto forma di diagramma a relè nel linguaggio utilizzabile

dal PLC

• Gli indirizzi sono delle posizioni di memoria nelle quali si possono

registrare

g

istruzioni o dati.

• Le istruzioni servono per spiegare al PLC che cosa deve fare,

utilizzando i dati da cui sono seguite

P.L.C.

Linguaggio Ladder: operazioni logiche binarie

P.L.C.

Linguaggio Ladder: Esempio

P.L.C.

Linguaggio Ladder: Esempio

P.L.C.

Siemens Logo

P.L.C.

Siemens Logo

P.L.C.

Siemens Logo

P.L.C.

Siemens Logo

P.L.C.

Siemens Logo

Il SIMATIC® S7-300® è il controllore p

più venduto nell'ambito di Totally

y Integrated

g

Automation,,

il cui successo è attestato da molte applicazioni di referenza in tutto il mondo nei più svariati

settori industriali. Gli utenti dell'S7-300 traggono quindi vantaggio dall'esperienza e dal service

mondiale del leader di mercato nonché dalla qualità del SIMATIC.

Campi dd’impiego

impiego del Simatic S7-300

S7 300

Il SIMATIC S7-300 offre soluzioni per i più svariati compiti di automazione nei seguenti

settori:

· Tecnica manifatturiera

· Industria automobilistica

· Costruzione di macchine in genere

· Costruzione di macchine speciali

· Costruzione di macchine standard

· Lavorazione della plastica

p

· Industria del confezionamento

· Industria alimentare e dei generi voluttuari

· Tecnica di processo

La programmazione dell’S7-300 si effettua con il software di base STEP 7. È così possibile sfruttare

appieno, in modo facile e comodo, la potenza di questo PLC. Gli strumenti software comprendono le

funzioni necessarie per tutte le fasi di sviluppo di un progetto di automazione, dalla progettazione fino

alla messa in servizio, al test ed al service.

P.L.C.

Siemens Logo

SIMATIC Manager

Il SIMATIC Manager è il software che gestisce i dati appartenenti a un progetto di automazione,

indipendentemente dal sistema di destinazione per cui sono realizzati (S7/M7/C7). Le applicazioni

necessarie p

per la modifica dei dati p

prescelti vengono

g

avviate automaticamente dal SIMATIC

Manager.

P.L.C.

Siemens Logo

SIMATIC Manager

P.L.C.

Siemens Logo

SIMATIC Manager

Telaio con connettori

P.L.C.

Siemens Logo

SIMATIC Manager

Scelta della CPU

P.L.C.

Siemens Logo

SIMATIC Manager

Interfaccia Ladder

P.L.C.

Siemens Logo

SIMATIC Manager

Settaggio Moduli

P.L.C.

Siemens Logo

SIMATIC Manager

Simulazione passo passo

P.L.C.

Grazie per la cortese attenzione!